Vi siete mai chiesti come fa una pressa piegatrice a modellare il metallo con tanta precisione? Questo articolo svela le affascinanti parti e funzioni di una pressa piegatrice, mostrandovi il suo ruolo essenziale nella produzione. Alla fine, capirete come ogni componente contribuisce alle sue potenti prestazioni.

La pressatura è un processo di formatura del metallo di precisione utilizzato principalmente per componenti con un elevato rapporto superficie/volume. Questa tecnica è particolarmente efficace per la fabbricazione di lamiere, in genere lavorando con materiali più sottili di 6 mm (0,236 pollici).

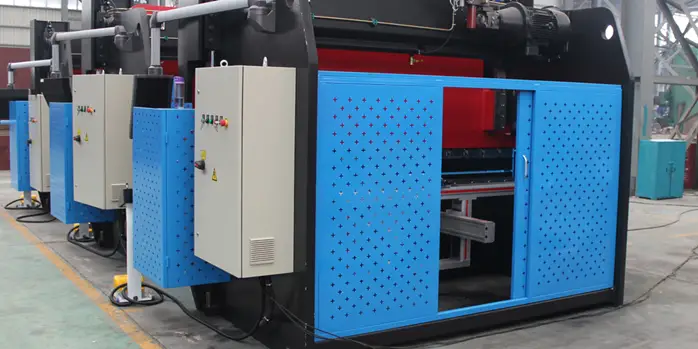

Le macchine impiegate in questo processo, note come presse piegatrici, sono prevalentemente alimentate idraulicamente o elettricamente e dotate di sistemi avanzati di controllo numerico. Queste macchine versatili sono onnipresenti nelle industrie metallurgiche grazie alla loro capacità di imprimere alla lamiera profili angolari o curvi precisi attraverso l'azione coordinata di un punzone e di uno stampo complementare.

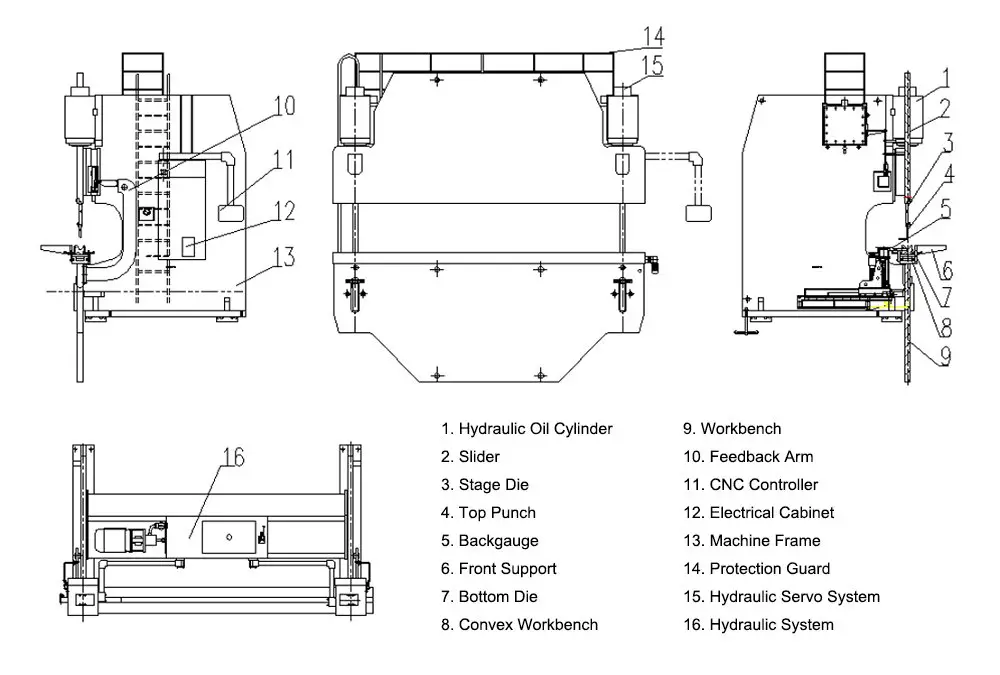

Per stabilire una terminologia coerente per questo manuale, esaminiamo i componenti chiave di una moderna pressa piegatrice:

Il diagramma che segue illustra queste componenti, che analizzeremo in dettaglio nei capitoli successivi.

Dal punto di vista funzionale, una pressa piegatrice può essere classificata in quattro sottosistemi principali:

Ciascuno di questi sottosistemi svolge un ruolo cruciale nella funzionalità e nelle prestazioni complessive della pressa piegatrice. Nelle sezioni seguenti, approfondiremo le funzioni specifiche, i requisiti di manutenzione e i progressi tecnologici associati a ciascun componente.

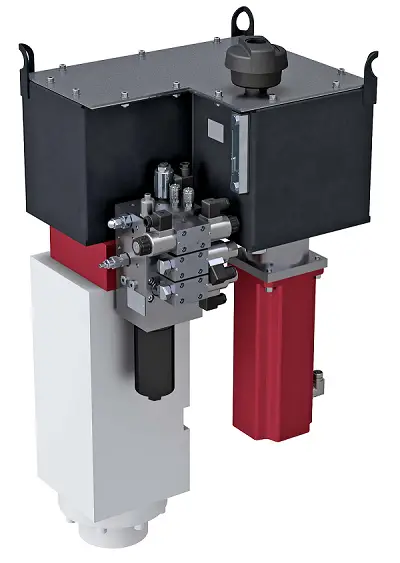

Il telaio della pressa piegatrice è progettato attraverso la saldatura di precisione di componenti in acciaio ad alta resistenza, tra cui le piastre dei montanti destro e sinistro, il piano di lavoro, le strutture di supporto e i serbatoi idraulici integrati. Il piano di lavoro è strategicamente posizionato sotto i montanti, mentre il serbatoio idraulico è perfettamente integrato nella struttura del telaio.

Questo design avanzato migliora in modo significativo la rigidità complessiva e la capacità di carico del telaio, ottimizzando al contempo la gestione termica grazie all'ampliamento della superficie per un'efficiente dissipazione del calore dell'olio idraulico.

Caratteristiche principali della struttura della pressa piegatrice:

Ulteriori letture:

Il controllo numerico (NC) è una caratteristica onnipresente nelle moderne presse piegatrici, che ne migliora significativamente la precisione, l'efficienza e la versatilità. Questi sistemi integrati nel computer governano le operazioni della macchina attraverso algoritmi sofisticati e meccanismi di feedback in tempo reale.

Le presse piegatrici a controllo numerico utilizzano un computer per controllare i movimenti e le funzioni della macchina in base a una sequenza di lavoro specifica e pre-programmata. Questa integrazione consente operazioni di piegatura altamente precise e ripetibili, fondamentali nella lavorazione della lamiera.

Il cuore del sistema NC è un encoder che misura continuamente le posizioni dei componenti mobili della macchina. Questi dati vengono trasmessi all'unità di controllo, che attiva vari attuatori (come servomotori, cilindri idraulici o sistemi pneumatici) per controllare con precisione i movimenti della macchina. Questo sistema ad anello chiuso assicura che gli utensili siano posizionati in punti precisi e definiti dall'utente nello spazio tridimensionale.

Un asse controllato, o asse macchina, si riferisce a un movimento specifico della macchina misurato da un encoder e regolato dal computer tramite un motore o un attuatore. Questo sistema consente un posizionamento preciso lungo la corsa disponibile, in genere con precisioni dell'ordine di ±0,0004 pollici (0,01 mm) o superiore.

Quando si sceglie una pressa piegatrice, l'acquirente deve considerare non solo le specifiche fisiche della macchina, ma anche le capacità del suo sistema di controllo numerico. Queste unità di controllo sono in genere montate a un'estremità della pressa piegatrice e fungono da interfaccia principale per la programmazione e il funzionamento dell'intero sistema.

I diversi tipi di NC disponibili sul mercato si distinguono per alcuni fattori chiave:

La scelta del tipo di CN influisce in modo significativo sulla funzionalità, sulla facilità d'uso e sulla produttività complessiva della pressa piegatrice nelle operazioni di fabbricazione della lamiera.

Il pestone della pressa piegatrice è ricavato da una solida piastra d'acciaio, progettata per garantire rigidità e precisione. È collegato centralmente alle aste dei pistoni dei cilindri idraulici destro e sinistro, garantendo una distribuzione equilibrata della forza. Questi cilindri sono saldamente ancorati alle piastre di collegamento delle strutture delle pareti laterali, formando un robusto gruppo meccanico. L'energia idraulica aziona le aste dei pistoni, facilitando il movimento verticale del martinetto con forza e velocità controllate.

Per ottenere un posizionamento di alta precisione nel punto morto superiore, su entrambi i lati del martinetto sono montati strategicamente encoder lineari ad alta risoluzione (righelli a griglia). Questi encoder trasmettono continuamente dati di posizione in tempo reale al sistema NC (Controllo Numerico). Il controllore elabora questo feedback, implementando un controllo ad anello chiuso per regolare dinamicamente la posizione del martinetto, compensando eventuali deviazioni e garantendo un funzionamento sincronizzato su tutta la lunghezza del martinetto.

Il sistema di movimento del martinetto integra la trasmissione idraulica con meccanismi di controllo avanzati. I componenti chiave comprendono il martinetto stesso, i cilindri idraulici lavorati con precisione e un sistema di arresto meccanico a regolazione fine. La configurazione a due cilindri, con i cilindri saldamente fissati al telaio, garantisce un'applicazione equilibrata della forza e una maggiore stabilità. La pressione idraulica, regolata da valvole proporzionali, aziona i pistoni per ottenere un preciso posizionamento verticale del martinetto. L'arresto meccanico, gestito dal sistema NC, consente regolazioni a livello di micron, fondamentali per ottenere un'elevata precisione di formatura, soprattutto nelle applicazioni che richiedono tolleranze ristrette.

Ulteriori letture:

La corsa rappresenta il massimo movimento disponibile lungo l'asse Y, una dimensione critica per valutare la fattibilità dell'utilizzo di punzoni alti nelle operazioni di pressa piegatrice. Questo parametro è fondamentale per garantire un gioco adeguato ed evitare collisioni durante il processo di piegatura. Per determinare se un punzone alto può essere ospitato in modo sicuro, gli operatori devono eseguire il seguente calcolo:

[Luce diurna - (altezza stampo + altezza punzone + spessore lamiera)] < corsa macchina

Dove:

Questo calcolo assicura che le altezze combinate dei componenti dell'utensile e del pezzo siano inferiori alla corsa della macchina, consentendo operazioni di piegatura sicure ed efficienti. Gli operatori devono considerare attentamente questa relazione quando scelgono gli utensili, in particolare per i pezzi complessi che richiedono punzoni alti o quando si lavora con materiali spessi. Se non si tiene conto di questi fattori, si possono verificare danni agli utensili, difetti del pezzo o potenziali rischi per la sicurezza.

Inoltre, gli operatori devono tenere conto di qualsiasi margine di piegatura richiesto e considerare la precisione del controllo della corsa della macchina per mantenere le condizioni di formatura ottimali durante il ciclo di piegatura. Si raccomanda di calibrare regolarmente il sistema di misurazione della corsa della pressa piegatrice per garantire risultati accurati e costanti.

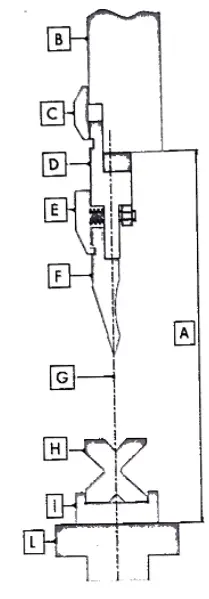

Il diagramma qui sopra mostra una sezione trasversale di una pressa piegatrice con un utensile standard Promecam-Amada.

L'immagine qui sopra, invece, mostra una pressa piegatrice con un utensile assiale (Trumpf, Beyeler, ecc.). In questo caso il punzone viene bloccato direttamente nella trave superiore e il asse della pressa piegatrice passa attraverso il punzone e la punta.

Il tappo posteriore si muove in avanti e indietro grazie al funzionamento di un motore e il controller CNC controlla la sua distanza di movimento con una lettura minima di 0,01 mm. Sono presenti interruttori di fine corsa sia nella posizione anteriore che in quella posteriore per limitare il movimento del tappo posteriore.

Ulteriori letture:

Sistema di sincronizzazione

Il meccanismo di sincronizzazione meccanica è costituito da componenti quali la torsione, il braccio oscillante e i cuscinetti del giunto. Ha un design semplice, garantisce prestazioni stabili e affidabili e vanta un'elevata precisione di sincronizzazione.

La posizione del pressa meccanica La regolazione degli arresti dei freni avviene tramite l'azionamento di un motore e i dati sono controllati dal controllore CNC.

Ulteriori letture:

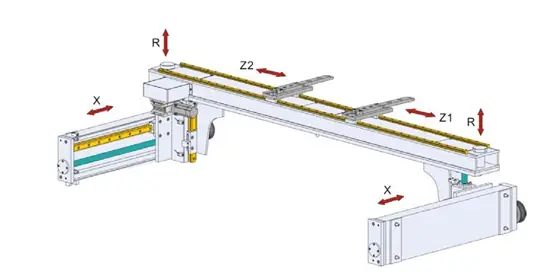

| Asse | Descrizione |

|---|---|

| Asse X | Controlla il movimento avanti e indietro dell'arresto posteriore. Nei sistemi dotati di asse X1, controlla anche il dito sinistro. |

| Asse R | Gestisce il sollevamento verticale (movimento verso l'alto e verso il basso) dell'arresto posteriore. |

| Assi Z1 e Z2 | È responsabile del movimento delle dita di arresto sinistro (Z1) e destro (Z2), consentendo loro di spostarsi a sinistra e a destra lungo la trave del registro posteriore. |

I BACK GAUGES sono dispositivi di posizionamento di precisione fondamentali per un accurato posizionamento della lamiera nelle operazioni di pressa piegatrice. Questi punti di riferimento a controllo numerico guidano l'operatore nel posizionamento del pezzo contro la matrice. La lamiera viene posizionata con cura sullo stampo inferiore e poi allineata con precisione ai calibri posteriori, assicurando posizioni di piegatura uniformi su più pezzi.

Le moderne presse piegatrici a controllo numerico utilizzano sofisticati sistemi di calibro posteriore con capacità di posizionamento multiasse. In genere, sono dotati di azionamenti motorizzati a vite a sfera accoppiati a encoder ad alta risoluzione, che consentono movimenti precisi e ripetibili fino a 0,001 pollici (0,0254 mm). Il movimento di questi calibri è governato dal controllore CNC della macchina, seguendo una sequenza di piegatura pre-programmata dall'operatore.

La maggior parte dei sistemi di calibri posteriori incorpora un design oscillante o retrattile. Questa caratteristica consente ai calibri di ruotare verso l'alto o di ritrarsi quando necessario, evitando potenziali collisioni con la lamiera durante il processo di piegatura. Quando il pezzo viene formato, può sollevarsi o interferire con la parte inferiore di un calibro fisso, compromettendo potenzialmente la precisione o danneggiando il pezzo.

Le configurazioni avanzate del calibro posteriore, come quelle a più dita o segmentate, offrono maggiore stabilità e versatilità. Questi sistemi possono essere regolati individualmente per adattarsi a profili complessi dei pezzi, garantendo un supporto e un riferimento costanti per un'ampia gamma di geometrie. Alcuni modelli di fascia alta incorporano persino algoritmi di posizionamento adattivo che si adattano automaticamente alla deformazione del pezzo durante la piegatura, mantenendo un contatto ottimale durante tutto il processo.

L'integrazione dell'azionamento servoassistito e del feedback ad anello chiuso nei moderni sistemi di calibri posteriori per presse piegatrici CNC consente movimenti rapidi e sincronizzati. Ciò si ottiene tipicamente attraverso una combinazione di viti a sfera di precisione, cinghie dentate e servomotori ad alte prestazioni. Il controllore CNC monitora e regola continuamente la posizione del registro posteriore, compensando eventuali giochi meccanici o dilatazioni termiche, mantenendo così un'eccezionale precisione anche durante i cicli di produzione ad alto volume.

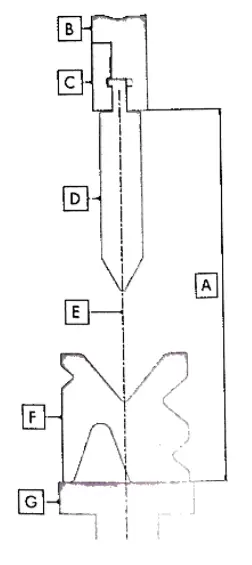

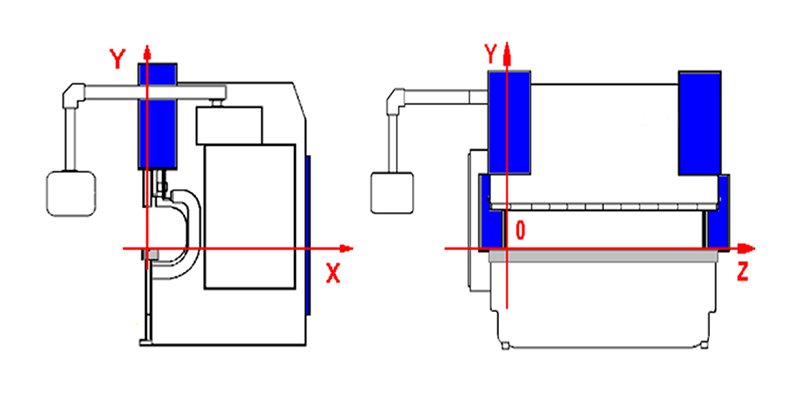

I PRINCIPALI ASSI di una pressa piegatrice sono X, Y, Z e R. Questi assi possono essere controllati numericamente o manualmente dall'operatore, a seconda della configurazione e delle capacità specifiche della pressa piegatrice.

Le convenzioni direzionali per gli assi X, Y e Z sono illustrate da frecce positive nella figura seguente.

Asse Y: Questo asse regola il movimento verticale della trave superiore (ram). Quando lo slittone scende o sale, influenza direttamente l'angolo di piegatura. Durante il processo di piegatura, è fondamentale che l'operatore assicuri l'allineamento tra gli assi Y1 e Y2 (cilindri destro e sinistro del pestone). Anche un leggero disallineamento di 0,05 mm su una lunghezza della macchina di 3 m può determinare una discrepanza angolare di 1° tra le due estremità del pezzo.

Per ridurre i problemi di allineamento, gli operatori devono eseguire una procedura di azzeramento della macchina utilizzando la funzione NC designata prima di iniziare le operazioni di piegatura. Se i problemi di allineamento persistono, è necessaria un'ispezione approfondita delle condizioni della superficie dello slittone e del sistema di guida, con eventuali regolazioni dell'asse Y, come richiesto.

Asse X: Questo asse determina la profondità di piegatura, definita come la distanza tra i calibri posteriori e il centro dello stampo. La barra trasversale che sostiene i tamponi scorre lungo l'asse X, spostandosi verso o lontano dall'asse Y per ottenere la profondità di piega desiderata.

Asse Z: Lungo questo asse, i calibri posteriori si muovono lateralmente sulla loro traversa di montaggio. Le loro posizioni sono impostate in base alla lunghezza della lamiera e alla posizione di piegatura prevista (centrata o sfalsata sulla pressa piegatrice). Le presse piegatrici moderne hanno in genere da 2 a 4 calibri posteriori. Gli operatori devono essere consapevoli dei limiti di movimento dell'asse Z, compresa la corsa massima della tavola e la distanza minima tra i calibri.

Asse R: Questo asse facilita la regolazione verticale della traversa del calibro posteriore, assicurando un contatto corretto tra la lamiera e il calibro posteriore in varie altezze dello stampo.

Categorizzazione completa degli assi delle presse piegatrici:

Nota: il posizionamento della ram può essere programmato utilizzando le coordinate in valore assoluto o le misure angolari, a seconda dei requisiti specifici dell'applicazione e delle capacità della macchina.

La posizione di ciascun asse di controllo della pressa piegatrice è presentata nella tabella seguente:

| Asse | Posizione zero | Valore effettivo |

|---|---|---|

| Y1 ram sinistra (su o giù) | Superficie di lavoro | Distanza dalla superficie del tavolo allo stampo superiore |

| Y2 ram destra (su o giù) | Superficie di lavoro | Distanza dalla superficie del tavolo allo stampo superiore |

| X、X1、X2 calibro posteriore〔 avanti e indietro〕. | Stampo inferiore centro | Distanza massima dal centro della matrice inferiore al calibro posteriore |

| R、R1、R2 calibro posteriore(Su e giù) | Superficie inferiore dello stampo | La distanza tra il punto più basso della sagoma posteriore e il punto più alto della sagoma posteriore. |

| Z1 calibro posteriore sinistráSinistra a destra〕 | Lato sinistro della macchina | La distanza dal lato più a sinistra della macchina al centro della testata del registro posteriore sinistro |

| Z2 retrovisore a destra (da destra a sinistra) | Lato destro della macchina | La distanza tra il lato destro della macchina e il centro della testa del registro posteriore sinistro. |

I bracci di supporto anteriori della pressa piegatrice sono componenti integrali fissati alla scanalatura a T o alla guida lineare posizionata sul lato anteriore della macchina. Questi bracci sono dotati di un artiglio posteriore regolabile manualmente, che aumenta la versatilità e la precisione nella manipolazione della lamiera.

I bracci di supporto della lamiera anteriore sono un'attrezzatura opzionale ma preziosa, progettata per fornire un supporto cruciale alla lamiera durante il processo di piegatura della pressa. La loro funzione principale è duplice: mantenere la posizione della lamiera durante la piegatura e prevenire la caduta del materiale durante la corsa di ritorno della trave superiore. Questa doppia funzionalità migliora significativamente la sicurezza e l'efficienza operativa.

Sebbene questi bracci di supporto siano particolarmente indispensabili nella lavorazione di lamiere di grosso calibro o di grande formato, la loro utilità si estende a diverse operazioni di piegatura. I produttori offrono una vasta gamma di tipi di bracci di supporto, ognuno dei quali è adatto a specifici requisiti di piegatura e caratteristiche del materiale. Questa varietà consente agli operatori di scegliere il sistema di supporto più adatto, ottimizzando il flusso di lavoro, riducendo lo sforzo fisico e migliorando la precisione complessiva della piegatura.

Alcuni sistemi avanzati di supporto frontale possono incorporare funzioni quali:

Utilizzando i bracci di supporto della lamiera anteriore appropriati, i costruttori possono migliorare significativamente le loro operazioni di pressa piegatrice, ottenendo una maggiore precisione, una maggiore produttività e una maggiore sicurezza dei lavoratori in un'ampia gamma di applicazioni di piegatura.

L'interruttore a pedale della pressa piegatrice svolge un ruolo cruciale nel controllare il movimento verticale della trave superiore o ram, che trattiene il punzone superiore. Questo meccanismo di controllo di precisione consente agli operatori di posizionare e applicare con precisione la forza durante il processo di piegatura. Il pedale offre tipicamente un funzionamento a due fasi:

Questa funzionalità a doppio stadio aumenta la sicurezza e la precisione dell'operazione di piegatura. L'interruttore a pedale controlla anche la retrazione dello slittone al termine della piegatura, riportando la pressa piegatrice in posizione aperta.

Come caratteristica di sicurezza fondamentale, un pulsante di arresto di emergenza è posizionato in modo evidente sopra l'interruttore a pedale. Questo pulsante, ampio e facilmente accessibile, consente l'arresto immediato della macchina in caso di potenziali pericoli o problemi operativi. Il controllo e la manutenzione regolari dell'interruttore a pedale e dell'arresto di emergenza sono essenziali per garantire prestazioni ottimali e sicurezza sul lavoro negli ambienti di lavorazione della lamiera.

Le pinze per presse piegatrici sono componenti essenziali del sistema di attrezzaggio, che comprende pinze standard e dispositivi di bloccaggio a cambio rapido progettati per una rapida sostituzione del punzone superiore. Questi sistemi di serraggio svolgono un ruolo cruciale nell'ottimizzazione del processo di allestimento e nel miglioramento della produttività complessiva. I morsetti standard garantiscono una tenuta degli utensili robusta e affidabile, assicurando un allineamento preciso e la stabilità durante le operazioni di piegatura. Gli strumenti di serraggio rapido rappresentano invece un progresso significativo nella tecnologia delle presse piegatrici, in quanto semplificano notevolmente il processo di cambio dei punzoni.

L'implementazione di strumenti di serraggio rapido offre molteplici vantaggi nella moderna lavorazione della lamiera:

La convenienza e l'efficienza in termini di tempo offerte da queste soluzioni di serraggio avanzate si traducono direttamente in un maggiore utilizzo della macchina, in una riduzione dei tempi di consegna e in una migliore reattività alle richieste dei clienti nel competitivo settore della formatura della lamiera.

Ulteriori letture:

Kit e accessori

| 1 | Manuale d'uso | 1 Copia |

| 2 | Vite di fondazione | 4 pezzi |

| 3 | Lavatrice | 4 pezzi |

| 4 | Pistola a olio | 1 Set |

| 5 | Sostenitore anteriore | 2 pezzi |

| 6 | Interruttore a pedale | 1 Set |

Durante le operazioni di pressa piegatrice, l'operatore posiziona e manipola manualmente la lamiera, richiedendo una stretta vicinanza alla pressa piegatrice attiva. Questa vicinanza pone sfide significative in termini di sicurezza, che devono essere affrontate per rispettare le severe normative sulla sicurezza industriale.

Per garantire la sicurezza dell'operatore e mantenere l'efficienza della produzione, le moderne presse piegatrici incorporano sistemi di sicurezza avanzati. Questi sistemi sono progettati per proteggere l'operatore senza ostacolare eccessivamente il processo produttivo, trovando un equilibrio tra sicurezza e produttività.

Le presse piegatrici sono in genere dotate di una protezione completa, con coperture o pannelli che proteggono la parte posteriore e i lati. Tuttavia, l'area anteriore, che richiede l'accesso costante dell'operatore, presenta il rischio maggiore per la sicurezza. Per questa zona critica vengono utilizzati due metodi di protezione principali: le protezioni fotoelettriche fisse e i sistemi di protezione laser.

Le protezioni fotoelettriche fisse sono costituite da due sensori montati alle estremità della zona di lavoro, creando un campo protettivo che si estende su tutta l'area anteriore fino a 400 mm dalla macchina. Durante la rapida discesa della trave superiore, se questi sensori rilevano un oggetto più spesso del materiale da piegare (come il braccio di un operatore), comunicano istantaneamente con il sistema di controllo della pressa piegatrice per avviare un arresto di emergenza.

In alternativa, i sistemi di protezione laser si concentrano sulla protezione delle immediate vicinanze della punta del punzone. Questa configurazione comprende due dispositivi fotoelettrici regolabili, un trasmettitore e un ricevitore, montati su entrambe le estremità della trave superiore della pressa piegatrice. Questi dispositivi proiettano un raggio laser che si muove in tandem con la trave superiore, fornendo una protezione dinamica specifica per l'area direttamente sotto il punzone.

Per una maggiore sicurezza, le presse piegatrici sono spesso dotate di recinzioni in acciaio per creare una barriera fisica. Nelle applicazioni che richiedono il massimo livello di protezione, è possibile implementare una combinazione di dispositivi di sicurezza a barriera fotoelettrica e sistemi di protezione laser. Questo approccio a più livelli fornisce misure di sicurezza ridondanti, riducendo ulteriormente il rischio di lesioni per l'operatore.

La scelta e l'implementazione di questi sistemi di sicurezza deve basarsi su un'accurata valutazione dei rischi, tenendo conto di fattori quali le specifiche operazioni di piegatura, i requisiti di movimentazione dei materiali e il layout generale dell'officina. La manutenzione e il collaudo regolari di questi dispositivi di sicurezza sono fondamentali per garantirne la costante efficacia nel proteggere gli operatori e mantenere la produttività delle presse piegatrici.

Sono consapevole che è necessario raggiungere un certo grado di sicurezza perché una macchina possa essere considerata sicura per l'uso. Per questo motivo, consiglio di dotare la pressa piegatrice almeno di un dispositivo a barriera fotoelettrica per motivi di sicurezza.

Protezioni di sicurezza per presse piegatrici

Barriere luminose per freni a pressione

Protezione laser per presse piegatrici

Ulteriori letture:

I calibri per presse piegatrici sono strumenti essenziali per garantire l'accuratezza e la precisione delle operazioni di piegatura della lamiera. I calibri per presse piegatrici più comunemente utilizzati sono gli angolari, i righelli angolari e i calibri a corsoio. Ognuno di questi strumenti svolge un ruolo cruciale nella misurazione e verifica degli angoli di piegatura, dello spessore del materiale e delle dimensioni complessive del pezzo.

Gli angolometri, in genere digitali o analogici, forniscono letture rapide e precise degli angoli di piegatura. Spesso sono magnetici e consentono un facile fissaggio al pezzo o alla superficie dello stampo. Gli angolometri digitali offrono una maggiore precisione e spesso possono trasmettere i dati direttamente ai sistemi di controllo qualità.

I righelli angolari, noti anche come goniometri, sono strumenti semplici ma efficaci per misurare gli angoli di curvatura. Sono disponibili in varie dimensioni e materiali, alcuni con bracci regolabili per una maggiore versatilità. Pur non essendo precisi come i calibri digitali, sono preziosi per i controlli rapidi e le misurazioni approssimative.

I calibri a corsoio, pur non essendo specifici per le operazioni di pressatura, sono indispensabili per misurare lo spessore del materiale, la lunghezza delle flange e altre dimensioni critiche. Le moderne pinze digitali offrono un'elevata precisione e possono misurare con facilità sia le dimensioni interne che quelle esterne.

Oltre a questi strumenti tradizionali, le presse piegatrici avanzate possono incorporare sistemi di misurazione dell'angolo integrati o una tecnologia di misurazione basata sul laser per la verifica dell'angolo in tempo reale durante il processo di piegatura. Questi sistemi integrati possono aumentare significativamente la produttività e ridurre la necessità di misurazioni manuali.

La scelta corretta e la calibrazione regolare dei calibri per presse piegatrici sono fondamentali per mantenere gli standard di qualità della produzione e garantire una produzione costante di pezzi nei processi di fabbricazione della lamiera.

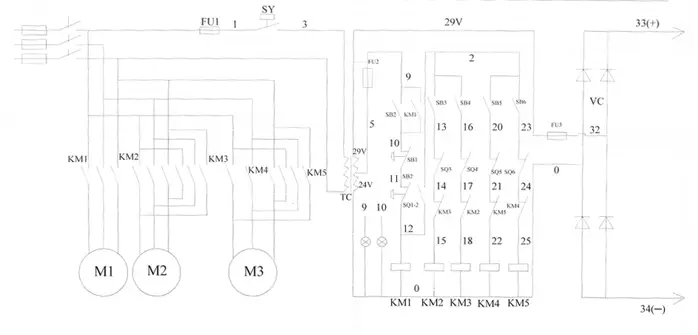

Il sistema di controllo elettrico di una moderna pressa piegatrice comprende tre componenti principali: un quadro elettrico di comando, una console di controllo numerico (CNC) e una postazione operatore.

La pressa piegatrice funziona tipicamente con un'alimentazione CA trifase, con specifiche standard di 50 Hz e 380 V (personalizzabili per soddisfare i requisiti regionali). Questa fonte di alimentazione primaria svolge molteplici funzioni:

La tensione alternata in ingresso viene elaborata attraverso il trasformatore di sistema interno, che emette le tensioni appropriate per i vari sottosistemi.

Dopo la trasformazione, l'alimentazione viene raddrizzata in due circuiti separati a 24 V CC:

Questa configurazione di alimentazione a doppio circuito CC garantisce un'alimentazione stabile e isolata ai sistemi di controllo critici, migliorando l'affidabilità operativa e riducendo le interferenze elettromagnetiche tra i componenti.

Il design del sistema elettrico facilita il controllo preciso delle operazioni di piegatura, consente una perfetta integrazione con i sistemi di automazione e supporta funzioni avanzate come il monitoraggio della forza in tempo reale e gli algoritmi di piegatura adattativi. Questa sofisticata architettura elettrica è fondamentale per ottenere l'elevata precisione, ripetibilità ed efficienza richieste nei moderni processi di fabbricazione della lamiera.

I diversi produttori possono avere schemi di cablaggio diversi per le loro presse piegatrici. Al momento dell'acquisto, il fornitore dovrebbe fornire lo schema di cablaggio, insieme allo schema idraulico e ai manuali di installazione e funzionamento. Se al momento del ricevimento della macchina questi non sono inclusi, si raccomanda di contattare immediatamente il fornitore.

Si prega di notare che il seguente schema di cablaggio del freno a pressa è solo per riferimento e proviene da noi.

Sviluppo della tecnologia proporzionale elettroidraulica

Durante l'ultima parte della Seconda Guerra Mondiale, la velocità dei caccia a reazione era in costante aumento e richiedeva sistemi di controllo più avanzati con requisiti più elevati di rapidità, precisione dinamica e velocità dinamica.

Nel 1940 è apparso il primo servosistema elettroidraulico sugli aerei. Negli anni '60 sono stati sviluppati vari tipi di servovalvole elettroidrauliche, che hanno portato a una tecnologia elettroidraulica più matura.

Tuttavia, alla fine degli anni '60, la domanda di tecnologia elettroidraulica nell'ingegneria civile era in crescita, ma la valvola elettroidraulica tradizionale aveva requisiti severi per il fluido e consumava molta energia, rendendone costosa la produzione e la manutenzione.

Negli anni '70, al fine di sviluppare un sistema elettroidraulico affidabile, il servocomando che rispondeva alle esigenze effettive dell'ingegneria, la tecnologia del controllo proporzionale elettroidraulico è progredita rapidamente. Allo stesso tempo, l'industria servocomando anche la tecnologia si è evoluta.

La tecnologia proporzionale elettroidraulica è un approccio completo che combina l'idraulica e la tecnologia di controllo. trasmissione di potenza con la flessibilità e la precisione del controllo elettronico. Con il progresso della tecnologia di controllo numerico e la disponibilità di componenti idraulici proporzionali affidabili, la tecnologia di controllo proporzionale elettroidraulico è stata ampiamente adottata negli ultimi anni, con un'applicazione tipica come il controllo sincrono delle presse piegatrici.

La teoria di base della trasmissione idraulica è Principio di Pascal.

Il motore, la pompa dell'olio e la valvola sono collegati al serbatoio del carburante. Per garantire che il serbatoio dell'olio sia adeguatamente riempito di olio durante il rapido movimento del martinetto, viene utilizzata una struttura a valvola di riempimento. In questo modo non solo si migliora la velocità di spostamento del martinetto, ma si risparmia anche energia.

Il controllo idraulico delle presse piegatrici CNC richiede un elevato grado di automazione e standardizzazione del processo produttivo. Di conseguenza, la pressa piegatrice deve integrare il sistema idraulico nella sua progettazione.

Il telaio della pressa piegatrice funge da base per l'installazione dei componenti idraulici, con il serbatoio dell'olio integrato nel telaio di stampaggio.

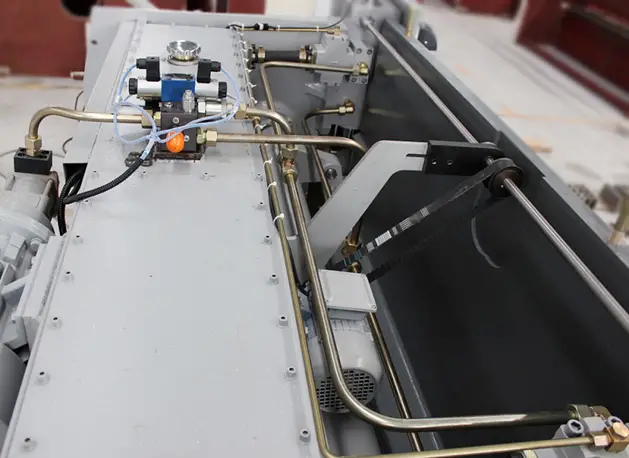

La pressa piegatrice è dotata di tre blocchi di controllo. Due di essi, con la valvola di riempimento della piastra centrale, sono installati direttamente nel cilindro idraulico per eliminare la necessità di tubazioni tra il blocco di comando principale e il cilindro idraulico.

Il gruppo di contropressione, progettato per non avere perdite secondo le esigenze del cliente, è composto da una valvola a sede invertita e da due valvole di sicurezza.

I componenti chiave installati nel gruppo principale comprendono una valvola di sicurezza proporzionale, una valvola di intercettazione della pressione massima e un sistema di monitoraggio della valvola di inversione situata nella posizione della valvola pilota.

Il blocco di controllo centrale riunisce i tre blocchi di controllo in uno solo e viene utilizzato principalmente nelle strutture specializzate a scopo di controllo. Il blocco di controllo e il collegamento tra i due cilindri idraulici devono essere disposti in modo simmetrico.

Utilizza una serie di valvole di riempimento dell'olio SFA, progettate con una struttura a flangia e installate direttamente nel cilindro idraulico, collegato al serbatoio tramite un tubo di aspirazione.

Distributore di sensori e interfaccia asse: Tutte le elettrovalvole sono concentrate in un unico blocco di controllo e anche i collegamenti elettrici delle valvole sono centralizzati in un unico cavo per facilitare le connessioni. A tal fine, sul blocco di controllo centrale è presente un distributore di interfaccia.

CILINDRI IDRAULICI (in pressa idraulica freni) in cui un pistone azionato da un fluido (olio) sotto pressione da una pompa muove la trave superiore (o, raramente, il banco) generando la forza necessaria per la flessione. Di solito ci sono due cilindri che si muovono sugli assi Y1 e Y2 e devono essere perfettamente paralleli per evitare differenze di angolo lungo il profilo.

Ulteriori letture:

Il sistema idraulico richiede che l'olio idraulico sia mantenuto pulito. La pulizia del serbatoio dell'olio è fondamentale.

Quando si sostituisce l'olio idraulico, è necessario rimuovere il coperchio del serbatoio dell'olio. Pulire il fondo del serbatoio con un panno (non usare fili di cotone) e poi lavarlo con benzina di carbone.

A causa della portata limitata del braccio fino all'estremità del serbatoio, è possibile avvolgere un asciugamano intorno a un bambù o a un bastone per pulire gli angoli. Il tappo che perde o la valvola del freno devono essere allentati per consentire lo scarico dell'olio sporco.

Usare un panno per la pulizia per asciugare i lati e il fondo del serbatoio finché non è pulito. Se necessario, utilizzare una palla di pasta per raccogliere lo sporco nelle giunture delle saldature o nelle aree difficili da raggiungere, quindi rimettere il coperchio.

Ulteriori letture:

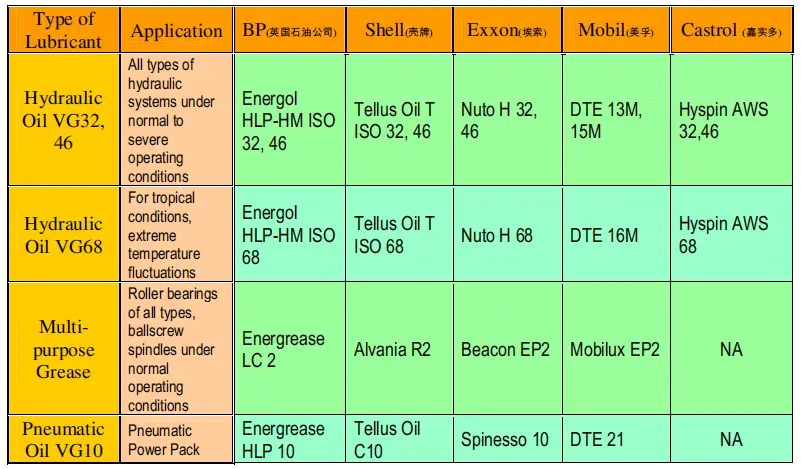

Olio idraulico consigliato per la pressa piegatrice

Il valore di marcatura dell'olio idraulico rappresenta il valore medio della viscosità alla temperatura di 40°C. Se la pressione e la temperatura di esercizio dell'impianto idraulico sono più elevate e le velocità di lavoro sono più basse, è necessario utilizzare un olio idraulico con una marcatura più alta.

Si consiglia di utilizzare l'olio idraulico antiusura ISO VG46# (con una viscosità media di 46mm2/s a 40°C). Se la macchina opera a temperature inferiori a 5°C per un periodo prolungato, è possibile utilizzare l'olio idraulico ISO VG32#.

Non è consigliabile utilizzare la macchina a temperature molto basse (inferiori a -5°C). In tal caso, la macchina deve essere lasciata a riposo per un po' di tempo. Se necessario, è possibile installare un riscaldatore d'olio nel circuito.

In condizioni di lavoro normali, la temperatura dell'olio non deve superare i 70°C. In condizioni particolari, un radiatore dell'olio possono essere installati se necessario.

L'olio idraulico utilizzato deve essere pulito. Per riempire l'olio, svitare il dado del filtro dell'aria e riempire attraverso il filtro. Se si utilizza un'apparecchiatura di riempimento con filtro, è possibile aprire il coperchio del serbatoio dell'olio e riempire direttamente l'olio.

Osservare l'indicatore dell'olio e riempire l'olio fino a 80-90% degli interspazi quando il martinetto si ferma nel punto morto superiore.

Per garantire il corretto funzionamento, la macchina deve essere fatta funzionare prima al minimo e poi alla massima corsa per eliminare eventuali bolle d'aria nel circuito idraulico.

Tabella di capacità del serbatoio dell'olio per presse piegatrici NC

| Modello | Capacità del serbatoio dell'olio (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

Tabella di capacità del serbatoio dell'olio per presse piegatrici CNC

| Modello | Serbatoio SS (L) | Serbatoio MS (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

L'anello di tenuta è un componente critico delle presse piegatrici idrauliche e svolge un ruolo fondamentale nel mantenere l'integrità del sistema e l'efficienza operativa. Queste guarnizioni di precisione sono progettate per prevenire le perdite di olio dai cilindri idraulici e da altri comparti pressurizzati, assicurando prestazioni costanti e una lunga durata dell'apparecchiatura.

Nelle applicazioni delle presse piegatrici, gli anelli di tenuta sono in genere realizzati con elastomeri ad alte prestazioni o composti di politetrafluoroetilene (PTFE), scelti per la loro eccellente resistenza ai fluidi idraulici, alle temperature estreme e agli ambienti ad alta pressione. Il design di queste guarnizioni spesso incorpora un rinforzo metallico per mantenere la stabilità strutturale sotto i carichi dinamici che si verificano durante le operazioni di piegatura.

La scelta e l'installazione corretta degli anelli di tenuta dell'olio sono fondamentali:

Con il progredire della tecnologia delle presse piegatrici, i produttori sviluppano guarnizioni sempre più sofisticate per soddisfare le esigenze di pressioni più elevate, tempi di ciclo più rapidi e operazioni di piegatura più complesse nella moderna produzione di lamiere.

I goniometri magnetici sono dispositivi versatili per la misurazione degli angoli che possono essere fissati in modo sicuro alle tavole delle presse piegatrici o direttamente agli utensili di piegatura. Questi strumenti di precisione sono dotati di potenti magneti che consentono un posizionamento rapido e stabile senza l'ausilio di dispositivi aggiuntivi. Fornendo misurazioni angolari in tempo reale, i goniometri consentono agli operatori di ottenere piegature precise e costanti nella lavorazione della lamiera.

La funzione principale di un goniometro nelle operazioni di pressa piegatrice è quella di garantire che il pezzo sia posizionato all'esatto angolo prestabilito prima e durante il processo di piegatura. Questa capacità è particolarmente importante per i pezzi complessi con piegature multiple o quando sono richieste tolleranze ristrette. Gli operatori possono utilizzare il goniometro per:

I goniometri digitali avanzati sono spesso dotati di display LCD per una facile lettura e possono essere integrati con i sistemi di controllo delle presse piegatrici per la verifica e la regolazione automatica degli angoli. Questa integrazione migliora l'accuratezza complessiva della piegatura, riduce i tempi di impostazione e minimizza gli sprechi di materiale dovuti ad angoli errati.

Quando si sceglie un goniometro per le applicazioni di pressa piegatrice, si devono considerare fattori quali il campo di misura, la risoluzione e la forza magnetica per garantire la compatibilità con le attività di piegatura e l'ambiente di lavoro specifici.

Il meccanismo ausiliario è dotato di vari componenti funzionali che possono essere selezionati in base alle esigenze dell'utente, tra cui un meccanismo di compensazione del piano di lavoro, una calibro posterioreUn dispositivo di bloccaggio rapido dello stampo, un supporto per il materiale, un sistema di controllo della temperatura dell'olio che può raffreddare o riscaldare l'olio, un dispositivo di protezione fotoelettrica, un sistema di lubrificazione centralizzato e altro ancora.

Ulteriori letture:

Il peso di un macchina pressa piegatrice Il peso della macchina varia in modo significativo, in genere da 5 tonnellate a oltre 300 tonnellate, in funzione soprattutto delle dimensioni e della capacità della macchina. Questa correlazione di peso è essenziale sia per la pianificazione logistica che per le considerazioni operative. Ad esempio, una pressa piegatrice standard da 80 tonnellate con una lunghezza di piegatura di 2000 mm può pesare circa 6 tonnellate, mentre una pressa piegatrice ad alta capacità da 2000 tonnellate con una lunghezza di piegatura di 12000 mm può superare le 300 tonnellate.

Diversi fattori influenzano il peso di una pressa piegatrice:

La comprensione del peso della pressa piegatrice è fondamentale per la sua gestione:

Quando si sceglie una pressa piegatrice, è importante bilanciare la capacità e la lunghezza di piegatura richieste con considerazioni pratiche come la resistenza del pavimento della fabbrica, l'accessibilità e le potenziali esigenze di trasferimento futuro.