Vi siete mai chiesti come si realizzano con precisione le forme più complesse dei tubi? Questa guida svela i segreti delle piegatrici per tubi, esplorandone i tipi, i meccanismi e le applicazioni. Con l'aiuto di esperti ingegneri meccanici, scoprirete le innovazioni che stanno rivoluzionando l'industria e imparerete a scegliere la piegatrice giusta per le vostre esigenze.

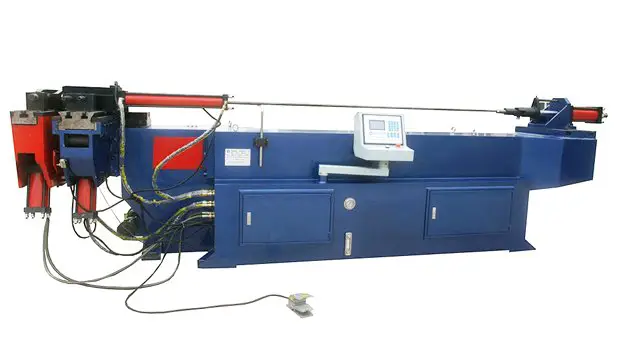

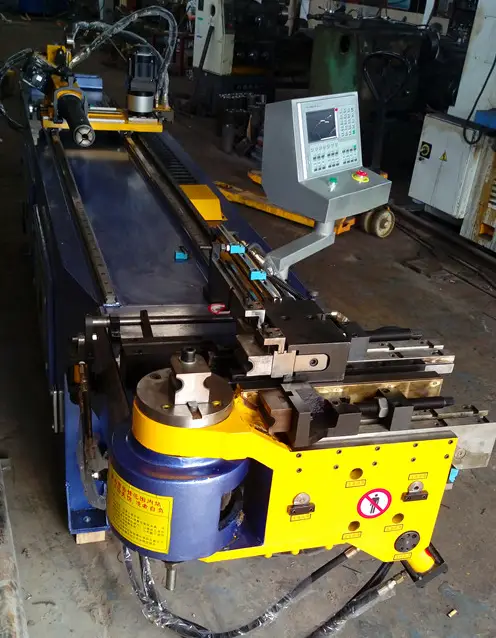

Una curvatubi è una macchina specializzata progettata per la piegatura di precisione di materiali tubolari, principalmente classificata in sistemi a controllo numerico computerizzato (CNC) e idraulici. Queste macchine versatili svolgono un ruolo cruciale in diversi settori industriali, tra cui la generazione di energia, le infrastrutture di trasporto, l'ingegneria strutturale, le costruzioni marine e numerose altre applicazioni che richiedono tubazioni curve o sagomate.

A differenza delle piegatrici per lamiere, che sono progettate per la formatura di lamiere piatte, le piegatrici per tubi sono specificamente ottimizzate per la manipolazione di tubi cilindrici in acciaio. Il loro spettro applicativo si estende a settori critici come la costruzione di centrali elettriche, lo sviluppo di ferrovie e autostrade, la produzione di caldaie, la costruzione di ponti, i cantieri navali, la carpenteria architettonica e la fabbricazione di mobili su misura. Inoltre, sono indispensabili nelle complesse installazioni di condutture e nei servizi edilizi, dove è essenziale una posa precisa dei tubi.

Nel settore delle macchine per tubi, le curvatubi sono riconosciute come attrezzature fondamentali grazie alle loro molteplici capacità. Le moderne curvatubi incorporano funzioni avanzate come sequenze di curvatura programmabili, controllo multiasse per geometrie complesse e sistemi di misura integrati per una maggiore precisione. Il loro design ben progettato comprende generalmente telai robusti per resistere a forze di piegatura elevate, mandrini di precisione per mantenere l'integrità del tubo durante la formatura e sofisticati sistemi di azionamento idraulico o servoelettrico per un controllo preciso.

L'interfaccia intuitiva e il design ergonomico delle moderne curvatubi facilitano un funzionamento efficiente, consentendo un'impostazione rapida e tempi di ciclo ridotti. Questa combinazione di versatilità, precisione e facilità d'uso rende le curvatubi una risorsa preziosa nei processi di fabbricazione dei metalli, consentendo ai produttori di soddisfare specifiche sempre più esigenti in termini di accuratezza della curvatura, ripetibilità e qualità della finitura superficiale.

Una curvatubi, nota anche come curvatubi, è un'apparecchiatura specializzata progettata per formare con precisione tubi in varie forme, angoli e curve. Queste macchine sono in grado di manipolare un'ampia gamma di materiali, tra cui l'acciaio al carbonio, l'acciaio inossidabile, le leghe di alluminio, il rame e persino le leghe esotiche, con diametri che vanno tipicamente da 1/4 di pollice a 20 pollici o più.

Le piegatrici per tubi possono essere classificate in due tipi principali:

Le moderne macchine curvatubi spesso incorporano funzioni come la curvatura a mandrino (per evitare il collasso del tubo), la curvatura a spinta (per curve a raggio stretto) e l'attrezzaggio multi-stack per un rapido cambio tra tubi di diverse dimensioni.

La versatilità e l'efficienza delle curvatubi le rendono indispensabili in numerosi settori industriali, tra cui:

I vantaggi principali delle macchine piegatubi avanzate includono:

Le piegatrici per tubi sono macchine sofisticate progettate per modellare i tubi in varie configurazioni, tra cui travi a I, acciai per canali, ferri angolari e fili. Questi strumenti versatili possono produrre un'ampia gamma di forme come bobine, tubi a U, mezzi tubi e bobine elicoidali. Le principali categorie di curvatubi comprendono le curvatrici idrauliche elettriche, le curvatubi idrauliche orizzontali e le curvatubi a rulli multifunzionali.

Le curvatubi elettriche utilizzano un motore elettrico come fonte di energia e la forza di curvatura viene trasmessa attraverso un riduttore di velocità e un meccanismo a catena dentata. Le curvatubi idrauliche, invece, utilizzano la pressione idraulica per eseguire una serie di movimenti precisi: l'azionamento del meccanismo di serraggio, l'arretramento della matrice di curvatura, l'esecuzione della curvatura del tubo e il controllo dei movimenti ausiliari in avanti e indietro del mandrino.

Le curvatubi idrauliche sono ampiamente utilizzate per le operazioni di avvolgimento planare e offrono numerosi vantaggi, tra cui la multifunzionalità, il design ergonomico, la facilità d'uso, la portabilità e la rapidità di installazione. Queste macchine trovano applicazione in diversi settori industriali, tra cui le infrastrutture elettriche, la costruzione di autostrade e ferrovie, la produzione di caldaie, la costruzione di ponti, la cantieristica navale, la produzione di mobili e la decorazione architettonica.

Le curvatubi CNC (Computer Numerical Control) rappresentano un significativo progresso tecnologico rispetto ai tradizionali sistemi idraulici. Queste macchine utilizzano servomotori al posto dell'energia idraulica, consentendo un controllo preciso su più assi di movimento: alimentazione e ritrazione del materiale, rotazione del piano di curvatura, compensazione della curvatura e del ritorno elastico, movimenti ausiliari e posizionamento della testa di curvatura. I principali elementi di differenziazione delle curvatubi a controllo numerico sono la capacità di produzione continua, la precisione di lavorazione superiore e la capacità di creare complesse formazioni tridimensionali di tubi.

Le curvatubi a controllo numerico eccellono nelle operazioni di curvatura a freddo, in grado di produrre curve con uno o due raggi in un'unica configurazione. La loro versatilità le rende indispensabili in settori come l'industria automobilistica e la produzione di sistemi HVAC, dove vengono utilizzate per fabbricare un'ampia gamma di raccordi per tubi e forme a filo.

I metodi di piegatura dei tubi possono essere classificati in due categorie:

Ogni tipo di curvatubi offre capacità uniche e viene scelto in base a fattori quali le proprietà del materiale, la complessità della curvatura richiesta, il volume di produzione e gli standard specifici del settore.

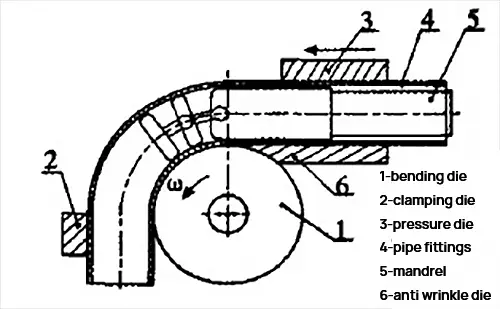

In base al metodo di curvatura dei tubi, si può suddividere in curvatura a spinta e curvatura a rulli, piegatura a pressae la curvatura circolare. Tra questi, la curvatura circolare è relativamente facile da automatizzare, quindi attualmente le macchine di curvatura sono progettate principalmente per questo metodo. Il principio del processo di piegatura è illustrato in un diagramma.

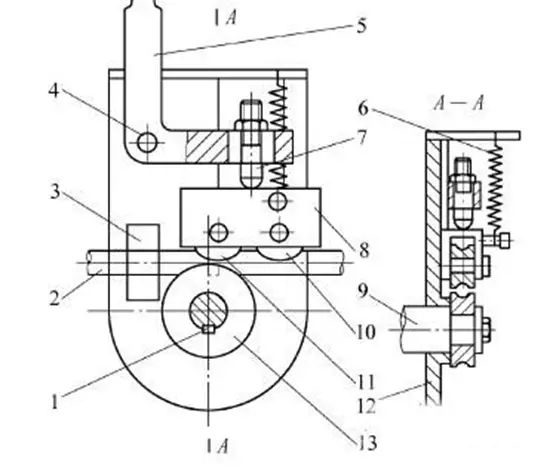

Il processo di piegatura viene eseguito con un stampo di piegatura, stampo di bloccaggio e stampo di pressione. La matrice di piegatura è montata sul mandrino, mentre lo stampo di serraggio La filiera fissa i raccordi dei tubi per impedire qualsiasi movimento assiale. Lo stampo di pressione è composto da uno stampo di guida e da uno di controllo. Durante il processo di piegatura, la matrice di guida applica la pressione appropriata sulla matrice antipiega ai raccordi dei tubi, mentre la matrice di controllo si muove insieme ai raccordi dei tubi. Viene utilizzato anche un mandrino per riempire la cavità interna del pezzo e prevenire eventuali grinze, appiattimenti, assottigliamenti o altri errori durante la piegatura.

Il mandrino ruota e il tubo si forma avvolgendosi intorno alla matrice di piegatura. Il processo prevede anche l'alimentazione del pezzo, la preparazione dello spazio per la piegatura successiva e così via. Il raggio di curvatura è determinato dal raggio dello stampo di piegatura e si possono ottenere raggi di piegatura diversi semplicemente sostituendo lo stampo di piegatura con uno di raggio diverso.

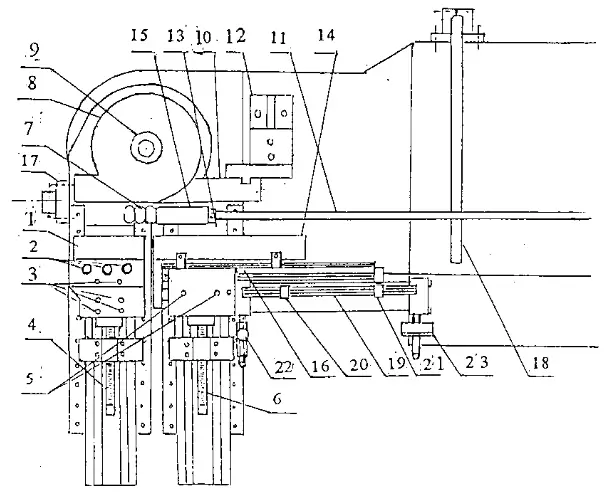

Struttura e principio di funzionamento della piegatubi automatica e della piegatubi elettroidraulica:

Il sistema idraulico di una piegatubi è composto da una pompa elettrica dell'olio, da tubi dell'olio ad alta pressione, da connettori rapidi, da un cilindro di lavoro e da uno stantuffo. La parte a gomito della macchina comprende una piastra fiore superiore, una piastra fiore inferiore, una testa matrice e un rullo. La pompa elettrica dell'olio emette olio ad alta pressione, che viene inviato al cilindro di lavoro attraverso tubi dell'olio ad alta pressione. L'olio ad alta pressione aziona lo stantuffo nel cilindro di lavoro per generare una spinta, con conseguente flessione attraverso il componente del gomito.

La Pipe Bender incorpora una tecnologia CNC avanzata con un'interfaccia touchscreen di facile utilizzo, che consente un controllo numerico preciso e un'impostazione intuitiva dei programmi attraverso un sistema operativo basato sul dialogo. Il suo robusto design strutturale garantisce un'elevata rigidità e stabilità dimensionale durante il processo di piegatura.

La capacità di memoria della macchina consente di memorizzare 16 programmi di piegatura distinti, ciascuno in grado di gestire fino a 16 angoli di piegatura unici. Questa versatilità facilita le operazioni complesse di piegatura multipla senza doverle riprogrammare. La funzione integrata di posizionamento a bassa velocità, abbinata a un sistema di controllo dell'angolo ad alta precisione, offre un'eccezionale ripetibilità con una tolleranza di ±0,1°, garantendo una qualità costante in tutte le serie.

Per migliorare l'efficienza operativa e ridurre al minimo i tempi di fermo, la Pipe Bender è dotata di un sistema di rilevamento e visualizzazione degli errori in tempo reale. Qualsiasi deviazione o malfunzionamento viene immediatamente comunicato tramite messaggi sullo schermo, consentendo agli operatori di identificare e risolvere rapidamente i problemi, mantenendo così una produttività ottimale.

A complemento delle capacità hardware della macchina è disponibile un pacchetto software CAD/CAM opzionale. Questo potente strumento traduce le complesse geometrie dei tubi in coordinate leggibili dalla macchina, semplificando il passaggio dalla progettazione alla produzione. Il software può essere installato su computer desktop standard e offre flessibilità nella programmazione offline, nell'ottimizzazione della sequenza di piegatura e nei calcoli di compensazione del ritorno elastico.

La Pipe Bender funziona secondo il principio idraulico, utilizzando l'olio ad alta pressione di una pompa elettrica per generare la forza necessaria alla piegatura. L'olio pressurizzato viene convogliato attraverso linee ad alta pressione nel cilindro di lavoro, dove aziona uno stantuffo per produrre la spinta necessaria alla deformazione del tubo.

I principali vantaggi delle moderne piegatrici per tubi includono:

Sebbene i vantaggi siano numerosi, le potenziali limitazioni possono includere l'investimento di capitale iniziale, i requisiti di spazio per i modelli più grandi e la necessità di una formazione specializzata per un utilizzo ottimale. Tuttavia, questi fattori sono spesso superati dai significativi miglioramenti in termini di produttività, qualità e versatilità offerti dalle moderne curvatubi.

La curvatubi è uno strumento fondamentale in diversi settori industriali, ma molti non conoscono i suoi intricati componenti. Esploriamo gli elementi chiave che compongono questa versatile apparecchiatura:

Letto completamente automatico:

Il basamento funge da base della macchina ed è dotato di un robusto telaio in acciaio saldato. Le piastre di supporto superiori e inferiori del mandrino sono montate su un telaio in lamiera d'acciaio ad alta resistenza, con uno spessore di 15 mm, che garantisce stabilità e precisione durante il funzionamento.

Componente del sistema idraulico:

Il sistema idraulico può essere dotato di accessori commerciali di livello industriale o di componenti idraulici aeronautici ad alte prestazioni, a seconda della precisione e dell'applicazione richiesta. Questo sistema fornisce la forza necessaria per le operazioni di piegatura e garantisce movimenti fluidi e controllati.

Componente della trasmissione:

Questo assemblaggio comprende diversi elementi critici:

Questi componenti lavorano in sinergia per eseguire precisi movimenti di flessione.

Componente dello stampo:

Lo stampo, o matrice, è uno strumento fondamentale per modellare il tubo. In genere è fabbricato con materiali di alta qualità, come l'acciaio per cuscinetti o l'acciaio legato, selezionati in base al diametro superficiale del tubo e alle caratteristiche di curvatura richieste. Lo stampo viene sottoposto a un trattamento termico per ottenere una durezza di HRC48~52, garantendo la durata e la stabilità dimensionale in presenza di forti sollecitazioni.

Componente di serraggio:

Il meccanismo di bloccaggio idraulico è composto da:

L'espansione e la contrazione del cilindro idraulico azionano il bilanciere, consentendo una tenuta sicura e precisa del tubo durante il processo di piegatura.

Componenti elettrici:

Questi componenti controllano e automatizzano il processo di piegatura, compresi motori, sensori, controllori logici programmabili (PLC) e sistemi di interfaccia utente. Consentono un controllo preciso dei parametri di piegatura, garantendo coerenza ed efficienza nella produzione.

La curvatubi, una macchina specializzata per la formatura di sezioni curve in materiali tubolari, condivide i principi operativi con le attrezzature per la piegatura delle lamiere, ma è ottimizzata per i pezzi cilindrici.

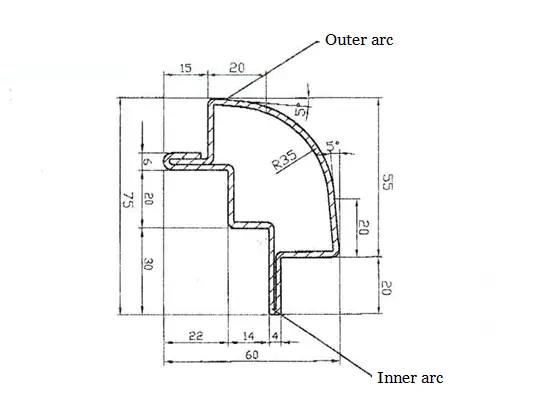

Quando un tubo subisce una flessione pura sotto una coppia esterna applicata M, si sviluppa una complessa distribuzione delle sollecitazioni lungo la sua sezione trasversale. La parete esterna oltre l'asse neutro subisce una sollecitazione di trazione σ1, con conseguente assottigliamento della parete, mentre la parete interna subisce una sollecitazione di compressione σ2, con conseguente ispessimento della parete. Questo gradiente di sollecitazione è fondamentale per comprendere il comportamento del tubo durante la curvatura.

L'effetto combinato di queste forze opposte (F1 e F2) fa sì che la sezione trasversale del tubo si deformi da circolare a circa ellittica. Questa ovalizzazione è un aspetto fondamentale nella curvatura dei tubi. Se la deformazione supera il limite elastico del materiale, può portare a difetti strutturali: la tensione di trazione può indurre fessurazioni sulla parete esterna, mentre la tensione di compressione può causare grinze o deformazioni sulla parete interna.

L'entità della deformazione del tubo è regolata principalmente da due parametri adimensionali:

Al diminuire di questi rapporti, aumenta il grado di deformazione. In genere, i valori R/D più piccoli comportano curve più strette, ma anche maggiori concentrazioni di sollecitazioni e un maggior rischio di difetti.

Per garantire l'integrità strutturale e la qualità dei raccordi per tubi piegati, è fondamentale controllare la deformazione entro limiti accettabili definiti dagli standard industriali (ad esempio, ASME B31.3 per le tubazioni di processo). La capacità di curvatura di un tubo è influenzata da molteplici fattori:

Le operazioni avanzate di curvatura dei tubi utilizzano spesso mandrini, matrici a raschiamento o a pressione per mantenere l'integrità della sezione trasversale e ridurre al minimo l'assottigliamento delle pareti. Inoltre, i sistemi di controllo numerico computerizzato (CNC) consentono un controllo preciso dei parametri di piegatura, garantendo la ripetibilità e ottimizzando il processo per diversi materiali e geometrie di tubi.

I limiti di formatura dei raccordi per tubi devono essere considerati con attenzione per garantire l'integrità strutturale e la funzionalità. Questi limiti comprendono diversi fattori critici:

Il bilanciere assicura un controllo preciso del raggio di curvatura del tubo, rispettando le tolleranze specificate. Funziona in tandem con la sede di bloccaggio, che attenua il rimbalzo elastico del tubo d'acciaio durante il processo di piegatura, migliorando la precisione dimensionale.

Il sistema idraulico comprende due stadi di pressione: alta pressione per le operazioni ad alta intensità di forza e bassa pressione per le funzioni ausiliarie. Questo sistema biforcato alimenta in modo efficiente il rullo di guida, la sede della pinza del bilanciere, il cilindro idraulico, il dispositivo di spinta, il carrello e il rullo di raddrizzamento, ottimizzando l'utilizzo dell'energia e la precisione del controllo.

Il dispositivo a rulli di guida incorpora due serie di rulli di guida, un robusto telaio e un sistema di trasmissione di precisione per il bloccaggio. Azionati idraulicamente, i meccanismi di apertura e chiusura dei rulli guida si sincronizzano con il bilanciere per mantenere l'allineamento orizzontale del tubo d'acciaio durante l'intero processo di piegatura, garantendo una curvatura uniforme.

Il dispositivo di azionamento funge da fonte di alimentazione primaria per il meccanismo di spinta, utilizzando sistemi elettrici o idraulici a seconda della forza richiesta e delle caratteristiche di controllo.

Il rullo di raddrizzamento utilizza un sistema di regolazione multiasse per contrastare la deformazione verticale durante la piegatura. Insieme a un dispositivo galleggiante anti-ellisse, mantiene la sezione trasversale circolare del tubo entro le tolleranze specificate, evitando l'ovalizzazione e garantendo l'integrità strutturale.

Il dispositivo di spinta, un sistema integrato composto da carrello, pianale, albero di trasmissione e catena di trazione, fa avanzare il tubo d'acciaio a una velocità controllata. Questo movimento coordinato, insieme al bilanciere e al rullo di guida, facilita una piegatura precisa e continua, riducendo al minimo le sollecitazioni e le deformazioni del materiale.

(1) Prima dell'uso, leggere attentamente il manuale dell'elettropompa.

(2) Iniziare a infilare saldamente il cilindro di lavoro nella filettatura interna del blocco quadro. Assicurarsi che l'estremità posteriore del cilindro sia correttamente posizionata sulla ruota di supporto per garantire la stabilità durante il funzionamento.

(3) Selezionare la testa della matrice appropriata in base al diametro del tubo. Installarla nel pistone, allineando i due rulli con le rispettive scanalature rivolte verso la testa della matrice. Inserire il mandrino di dimensioni corrette nel foro previsto e coprirlo con il mandrino superiore. Inserire con cautela il tubo nella scanalatura. Collegare il tubo ad alta pressione ritraendo l'estremità attiva dell'attacco rapido e collegandola al connettore del cilindro di lavoro. Prima di iniziare il processo di piegatura, verificare che le viti di rilascio dell'olio sulla pompa elettrica dell'olio siano completamente serrate.

Al termine dell'operazione di piegatura, allentare gradualmente la vite di rilascio dell'olio per consentire al pistone di ripristinarsi automaticamente.

Osservazioni importanti:

(1) Per un funzionamento sicuro ed efficiente, attenersi scrupolosamente al manuale dell'elettropompa.

(2) Non tentare mai di scollegare il connettore rapido mentre il sistema è sotto carico, in quanto ciò potrebbe causare un improvviso rilascio di pressione e potenziali lesioni.

(3) La macchina utilizza l'olio idraulico come mezzo di lavoro. La pulizia e la manutenzione regolare e accurata dell'olio e dei componenti della piegatubi sono fondamentali. In questo modo si evitano ostruzioni, perdite e contaminazioni che potrebbero influire in modo significativo sulle prestazioni e sulla durata della macchina.

Applicazioni elettroidrauliche (piegatubi elettrici):

Questa versatile curvatubi automatica è ideale per l'installazione e la manutenzione di tubi in vari ambienti industriali e commerciali, tra cui:

Funzionalità aggiuntive:

Il componente di curvatura dei tubi (cilindro idraulico) può essere staccato e riutilizzato come macchina indipendente per il sollevamento di tubi idraulici, offrendo una maggiore versatilità per applicazioni specializzate.

(1) STAMPO DI PIEGATURA

Installazione:

(2) MORSETTIERA

Installazione:

Regolazione: la regolazione

A. Bloccare e rilasciare la sede di serraggio, quindi impostare il pannello di controllo sulla modalità manuale. Premere il pulsante di bloccaggio fino alla fine del percorso di bloccaggio. (A questo punto, dovrebbe esserci uno spazio tra il dado di bloccaggio della ruota, che può essere regolato con la vite di regolazione della sede di bloccaggio).

B. Regolare la vite di regolazione della sede di serraggio in modo che lo stampo di serraggio e lo stampo di piegatura siano completamente sigillati.

C. Premere il pulsante posteriore per far rientrare il dado di serraggio, quindi regolare la vite di serraggio ruotandola di circa 1/2 o 1/4 di cerchio in senso orario.

D. Infine, bloccare il dado fisso sulla sede di serraggio.

(3) Pressione DIE

Installazione:

A, rimuovere la vite di fissaggio dello stampo di pressione e inserire lo stampo di pressione.

B, bloccare le viti dello stampo guida.

Regolazione:

A. Bloccare e rilasciare la sede di serraggio, quindi impostare il pannello di controllo sulla modalità manuale. Premere il pulsante di bloccaggio fino alla fine del percorso di bloccaggio. (A questo punto, dovrebbe esserci uno spazio tra il dado di bloccaggio della ruota, che può essere regolato con la vite di regolazione della sede di bloccaggio).

B. Regolare la vite di regolazione della sede di serraggio in modo che lo stampo di serraggio e lo stampo di piegatura siano completamente sigillati.

C. Premere il pulsante posteriore per far rientrare il dado di serraggio, quindi regolare la vite di serraggio ruotandola di circa 1/2 o 1/4 di cerchio in senso orario.

D. Infine, bloccare il dado fisso sulla sede di serraggio.

(4) Mandrino

Installazione:

A. inserire il mandrino nell'asta d'anima in senso orario.

B. quindi fissare le viti del mandrino.

(Si prega di notare che il mandrino deve essere nella direzione di piegatura).

La macchina utensile deve essere adeguatamente messa a terra utilizzando un cavo di rame flessibile con una sezione trasversale minima di 4 mm². La tensione di alimentazione deve rimanere all'interno dell'intervallo specificato. Evitare di testare il circuito di controllo con un megger (tester di isolamento), poiché potrebbe danneggiare i componenti elettronici sensibili.

Quando si collegano o scollegano i connettori elettrici, afferrare sempre il corpo del connettore anziché tirare i fili o i cavi per evitare la rottura dei giunti di saldatura o dei fili.

Proteggete i finecorsa, gli encoder e altri componenti di precisione dall'impatto con oggetti duri per mantenerne l'accuratezza e la funzionalità.

Proteggere l'unità display da oggetti appuntiti per evitare danni allo schermo e garantire una chiara visibilità delle informazioni critiche.

Installare il quadro elettrico in un'area ben ventilata, lontano da ambienti polverosi o da atmosfere corrosive che potrebbero compromettere i componenti elettronici.

Non modificare i terminali di ingresso/uscita del PC per mantenere l'integrità del sistema e prevenire potenziali malfunzionamenti o rischi per la sicurezza.

Quando si modifica l'alimentazione della macchina utensile, riconfermare le specifiche del motore per garantire la compatibilità e le prestazioni ottimali.

Mantenere la pulizia della macchina, prestando particolare attenzione al blocco di bloccaggio e al blocco di scorrimento. Ispezionare e rimuovere regolarmente eventuali detriti o corpi estranei che potrebbero compromettere la precisione o causare usura.

Implementare un programma di lubrificazione regolare per la catena e tutte le parti scorrevoli, utilizzando lubrificanti appropriati per ridurre al minimo l'attrito e prolungare la durata dei componenti.

Scollegare sempre l'alimentazione prima di eseguire qualsiasi operazione di pulizia o manutenzione per garantire la sicurezza dell'operatore.

Preparazione: Prima del funzionamento, eseguire i seguenti controlli:

Regolazione della pressione: Utilizzare la valvola di scarico elettromagnetica per impostare la pressione del sistema alla pressione di esercizio richiesta, in genere non superiore a 12,5 MPa. Ciò garantisce una forza di flessione ottimale, proteggendo al contempo i componenti del sistema.

Regolazione dello stampo: Un allineamento corretto è fondamentale per una piegatura di precisione:

Questi allineamenti precisi riducono al minimo l'usura, assicurano una qualità di piegatura costante e prolungano la durata degli utensili.

Durante il funzionamento della macchina piegatubi, assicurarsi che l'area di spazzamento del braccio rotante sia libera da tutto il personale. Vietare rigorosamente a chiunque di entrare nelle vicinanze del braccio rotante e dei raccordi dei tubi durante il funzionamento della macchina per evitare potenziali lesioni.

L'impianto idraulico della piegatubi utilizza l'olio idraulico standard YA-N32 (ISO VG 32). Eseguire il cambio annuale dell'olio e la contemporanea pulizia del filtro per mantenere le prestazioni e la durata ottimali del sistema.

Le regolazioni della curvatubi o delle matrici devono essere effettuate solo da personale autorizzato e addestrato. Per garantire la sicurezza, le regolazioni devono essere eseguite da un minimo di due operatori, uno dei quali deve essere posizionato presso l'armadio di comando per monitorare le operazioni e fornire assistenza immediata in caso di necessità.

Prima di qualsiasi regolazione o quando si utilizza la macchina senza un pezzo, rimuovere il mandrino per evitare potenziali danni o disallineamenti.

Mantenere la pressione dell'impianto idraulico al di sotto della soglia massima di 14 MPa (2030 psi) per evitare danni all'impianto e garantire un funzionamento sicuro.

Quando si regola manualmente la velocità del cilindro, ruotare il braccio oltre i 90 gradi. Sincronizzare la velocità di regolazione con la velocità lineare del bordo del gomito rotante. Non superare mai questa velocità in modalità manuale, poiché potrebbe causare la perdita di controllo e potenziali danni all'apparecchiatura.

Eseguire ispezioni regolari della tensione della catena, per garantire un'elasticità costante nel tempo. Una corretta manutenzione della catena è fondamentale per garantire operazioni di piegatura precise e una maggiore durata della macchina.

In modalità di piegatura automatica delle anime, prima di ritrarre il braccio di piegatura precedente, verificare che la testa d'anima sia posizionata correttamente all'interno del tubo e che l'asta dell'anima non sia ostruita. In caso contrario, la testa d'anima o l'asta potrebbero piegarsi o rompersi.

Dopo ogni utilizzo, scollegare l'alimentazione ed eseguire un'accurata pulizia e lubrificazione della macchina. Questa pratica contribuisce a mantenere le prestazioni ottimali, a prolungare la durata dell'apparecchiatura e a garantirne la prontezza per le operazioni successive.

Progettate i tubi di scarico per ridurre al minimo le geometrie complesse, concentrandovi su curve standardizzate e processi di produzione efficienti. Evitare archi di cerchio ampi, curve arbitrarie e curve composite superiori a 180°.

Gli archi circolari di grandi dimensioni aumentano la complessità della produzione e sono limitati dalle capacità delle curvatubi. Spesso richiedono attrezzature specializzate o processi in più fasi, riducendo l'efficienza produttiva complessiva e aumentando i costi.

Curve arbitrarie e piegature composite ostacolano gli sforzi di meccanizzazione e automazione. Queste forme irregolari spesso richiedono la fabbricazione manuale, impedendo l'implementazione di tecniche di produzione avanzate come la piegatura CNC o la saldatura robotizzata. Questa dipendenza dal lavoro manuale non solo aumenta i tempi di produzione, ma espone gli operatori ai rischi ergonomici associati ai movimenti ripetitivi e al sollevamento di carichi pesanti.

Le curve superiori a 180° rappresentano una sfida significativa nel processo di piegatura dei tubi. La maggior parte delle curvatubi standard non è in grado di formare o rilasciare efficacemente angoli così estremi a causa di limitazioni meccaniche. Queste curve richiedono spesso una fabbricazione segmentata o un'attrezzatura specializzata, con conseguente aumento della complessità della produzione, potenziali problemi di qualità nei punti di giunzione e costi di produzione più elevati.

Ottimizzare il design del tubo di scarico per la producibilità:

La velocità di curvatura nei processi di formatura dei tubi influisce in modo significativo sulla qualità del prodotto finale. L'ottimizzazione di questo parametro è fondamentale per ottenere i risultati desiderati ed evitare i difetti più comuni. Gli effetti della velocità di curvatura sulla qualità della formatura possono essere riassunti come segue:

Velocità eccessiva:

Velocità insufficiente:

Per determinare la velocità di piegatura ottimale, si consiglia di impostare la velocità finale di piegatura a 20-40% della capacità massima della macchina. Questo intervallo offre un equilibrio tra produttività e qualità, consentendo di:

I fattori che influenzano la selezione della velocità specifica all'interno di questo intervallo includono:

È importante notare che queste linee guida possono variare leggermente a seconda della macchina piegatubi, del materiale e dell'applicazione specifici. Per ottenere risultati ottimali nelle operazioni di curvatura dei tubi è essenziale eseguire prove e mettere a punto i parametri di processo per ogni singola configurazione.

La scelta di un raggio di curvatura ottimale è fondamentale nelle operazioni di curvatura dei tubi, bilanciando i principi "un tubo, una matrice" e "più tubi, una matrice" per massimizzare l'efficienza e la versatilità.

Negli scenari in cui un tubo richiede solo poche posizioni o angoli di curvatura, di solito si utilizza un unico raggio di curvatura. Questo approccio, noto come "un tubo, una matrice", è reso necessario dai vincoli meccanici delle macchine piegatubi, che non possono modificare il loro modulo di curvatura durante il processo. Questo metodo garantisce la precisione per specifiche configurazioni di tubi, ma può limitare la flessibilità.

Al contrario, l'approccio "più tubi, uno stampo" offre maggiore versatilità e convenienza. Questa strategia prevede la standardizzazione del raggio di curvatura per tubi di diametro identico, indipendentemente dalla loro forma finale. Utilizzando gli stessi moduli di piegatura per diverse configurazioni di tubi, questo metodo riduce significativamente l'inventario degli utensili necessari. Questa standardizzazione non solo snellisce la produzione, ma riduce anche i tempi di allestimento e i costi degli utensili.

La scelta tra questi approcci dipende da fattori quali il volume di produzione, la varietà dei disegni dei tubi e le risorse disponibili. Per la produzione di volumi elevati di pezzi standardizzati, il metodo "più tubi, una matrice" si rivela spesso più efficiente. Tuttavia, per applicazioni specializzate o a basso volume, l'approccio "un tubo, uno stampo" può essere più adatto.

È importante notare che quando si implementa la strategia "più tubi, una matrice", è necessario considerare attentamente le proprietà dei materiali, lo spessore delle pareti e i requisiti di qualità della curvatura per garantire che un singolo raggio possa servire adeguatamente più progetti di tubi senza compromettere l'integrità strutturale o le prestazioni.

Nel processo di curvatura dei tubi, un mandrino funge da meccanismo di supporto interno fondamentale per mantenere l'integrità strutturale della parete interna del tubo al raggio di curvatura, impedendo efficacemente la deformazione e l'ovalizzazione. Senza l'impiego di un mandrino, garantire una qualità e un'accuratezza dimensionale costanti nelle operazioni di curvatura dei tubi diventa molto difficile, in particolare per i tubi a parete sottile o per quelli che richiedono raggi di curvatura stretti.

I mandrini sono disponibili in varie configurazioni, ognuna progettata per soddisfare requisiti specifici di piegatura:

1. Mandrini cilindrici: Adatti per curve semplici in tubi a parete spessa.

2. Mandrini universali:

3. Mandrini di orientamento:

Questi design consentono di adattarsi con flessibilità a tubi di diverso diametro, spessore e complessità di curvatura.

Il posizionamento preciso del mandrino all'interno del tubo durante il processo di formatura gioca un ruolo fondamentale per ottenere risultati di piegatura ottimali. In teoria, il punto di tangenza del mandrino dovrebbe allinearsi con il punto di tangenza della matrice di curvatura del tubo. Tuttavia, studi empirici approfonditi hanno dimostrato che avanzando il mandrino di 1-2 mm oltre questo punto teorico si ottengono qualità e consistenza di piegatura superiori.

Questo leggero posizionamento in avanti del mandrino offre diversi vantaggi:

È importante notare che un avanzamento eccessivo del mandrino può portare a effetti indesiderati, come la formazione di una sporgenza "a testa d'oca" sulla parete esterna della sezione curva. Questo fenomeno si verifica a causa dell'eccessiva compressione del materiale in corrispondenza del raggio esterno, sottolineando l'importanza di un posizionamento preciso del mandrino.

Per ottenere risultati ottimali, nel determinare la posizione ideale del mandrino si devono considerare fattori quali le proprietà del materiale del tubo, il rapporto tra diametro e spessore della parete, il raggio di curvatura e l'angolo di curvatura. Un software avanzato di simulazione della curvatura e test iterativi possono affinare ulteriormente il processo per applicazioni specifiche.

Bloccare il dado di piegatura e il coperchio (9) in senso orario, allentarlo e rimuoverlo. Dopo aver sostituito il dado della ruota di piegatura richiesto, bloccare il dado di piegatura e il tappo.

Installazione dello stampo di bloccaggio principale

Per sostituire la matrice di serraggio richiesta, rimuovere innanzitutto l'albero del perno (2) della matrice di serraggio principale, sostituirlo con la matrice di serraggio desiderata e inserire l'albero del perno. Quindi, allentare il bullone di fissaggio (3) della base dello stampo di bloccaggio, azionare il bloccaggio principale utilizzando la schermata della modalità manuale, ruotare la vite di regolazione dello stampo di bloccaggio (4) e spostarla in avanti fino a quando lo stampo di bloccaggio è bloccato sullo stampo di piegatura. Quindi, premere il morsetto principale per rilasciare il morsetto e ruotare la vite di regolazione dello stampo di bloccaggio in avanti per 1/3 o 1/2 giro. Infine, bloccare le viti di fissaggio della base dello stampo di bloccaggio.

Installazione dello stampo di bloccaggio della guida

Per installare la matrice di guida, seguire lo stesso metodo di cui sopra, ma regolare la forza di serraggio in modo che sia leggermente inferiore a quella della matrice di serraggio principale.

Se il tubo si raggrinzisce durante la piegatura, spostare la vite di regolazione del manicotto dello stampo di pressatura in avanti di circa 1/4 di giro e quindi provare a piegare di nuovo fino a quando non si formano grinze.

Durante la prova di piegatura, è importante assicurarsi che la velocità di avanzamento dello spingitore ausiliario sia sincronizzata con la velocità di piegatura.

Installazione e regolazione dello stelo del mandrino e della sede del cilindro del mandrino

Per installare il cordone del mandrino (7), avvitare l'asta del mandrino (11) nell'asta del mandrino (15) e collegare il mandrino al giunto trasversale del cilindro del mandrino.

Il metodo di regolazione generale consiste nel garantire che l'estremità anteriore dell'asta del mandrino superi di 2-5 mm il punto di tangenza centrale della matrice di piegatura (a seconda del diametro della matrice di piegatura; maggiore è il diametro, maggiore è la distanza dal punto di tangenza, mentre minore è il diametro, il contrario).

La sede del cilindro mandrino deve essere installata sulla guida del cilindro mandrino e la guida del cilindro mandrino deve essere dotata di una scala graduata.

La lancetta indica il raggio della matrice di piegatura, quindi se la matrice di piegatura viene sostituita, la sede del cilindro del mandrino deve essere regolata di conseguenza.

Installazione di un dispositivo antirughe

La piastra antipiega (10) è fissata sulla sede antipiega (12), con la sede dell'arco della piastra antipiega vicina alla matrice di piegatura (8). L'estremità anteriore deve essere il più vicino possibile al centro dello stampo a ruota, mentre l'estremità posteriore della piastra antipiega deve essere parallela allo stampo di guida con una differenza di 1-2 gradi per ridurre l'attrito tra la piastra antipiega e il pezzo.

Manipolazione:

L'intera macchina utensile può essere sollevata infilando un filo d'acciaio nella parte inferiore della macchina.

Nel punto di contatto tra la fune d'acciaio e la macchina utensile è necessario collocare un filo o un tessuto di cotone per evitare di danneggiare la superficie del corpo macchina.

Durante la movimentazione, le parti mobili devono essere fissate per evitare movimenti e collisioni.

Installazione:

La macchina utensile deve essere installata direttamente e il livello dell'apparecchiatura può essere regolato regolando il blocco di dimensionamento dello smorzamento ai piedi della macchina utensile.

La posizione del radiatore dell'olio rispetto alla macchina utensile deve essere determinata in base alla posizione operativa effettiva.

Preparazione per la messa in servizio:

Applicazione nella produzione di apparecchiature per la generazione di energia:

La domanda globale di apparecchiature per la generazione di energia è aumentata in modo significativo a causa della scarsità di risorse e dell'aumento dei costi energetici. In questo settore, le curvatubi CNC svolgono un ruolo cruciale, rappresentando un investimento sostanziale nel processo di produzione. Queste macchine sono essenziali per la creazione di complessi sistemi di tubazioni nelle centrali elettriche, tra cui generatori di vapore, turbine e scambiatori di calore. La loro precisione ed efficienza sono fondamentali per produrre tubi ad alta pressione e intricati sistemi di raffreddamento, garantendo prestazioni e sicurezza ottimali negli impianti di produzione di energia.

Applicazione nell'industria della produzione di stampi:

Le curvatubi CNC sono parte integrante di varie fasi della produzione di stampi, tra cui stampi di formatura, stampi a caldo, stampi a freddo e stampi in plastica. La loro versatilità si estende oltre la tradizionale costruzione di stampi, con applicazioni significative nell'industria automobilistica, ferroviaria, dei macchinari in generale e della produzione di mobili. Questi settori fanno grande affidamento sulla tecnologia di piegatura dei tubi per creare componenti e strutture precise e personalizzate. La capacità delle curvatubi CNC di produrre curve costanti e di alta qualità con uno spreco minimo di materiale le ha rese indispensabili nella moderna produzione di stampi industriali.

Applicazione nell'industria aerospaziale:

Nella produzione aerospaziale, le curvatrici per tubi sono fondamentali per modellare i componenti strutturali degli aerei. Storicamente, questi componenti sono stati realizzati prevalentemente in leghe di alluminio e spesso in grandi volumi. Tuttavia, l'uso crescente di leghe di titanio e materiali compositi nel settore aerospaziale ha portato a requisiti più esigenti per le curvatubi CNC. Le moderne curvatubi aerospaziali devono gestire questi materiali avanzati con estrema precisione, mantenendo tolleranze strette e riducendo al minimo le sollecitazioni del materiale. Vengono utilizzate per creare linee di alimentazione, sistemi idraulici e supporti strutturali, dove l'integrità di ogni curva è fondamentale per la sicurezza e le prestazioni del velivolo. L'evoluzione della tecnologia di piegatura dei tubi in questo settore continua a spingere i confini delle capacità di lavorazione dei materiali, consentendo la produzione di componenti aeronautici più leggeri, più resistenti e più efficienti.

La configurazione della piegatubi idraulica è un fattore cruciale nel determinare il suo prezzo. Nel mercato dei macchinari industriali vale l'adagio "si ottiene ciò che si paga": ogni punto di prezzo riflette capacità e livelli di qualità specifici.

Gli utenti che richiedono un'elevata precisione ed efficienza di curvatura nelle curvatubi idrauliche danno priorità alla qualità, che è determinata fondamentalmente dai componenti interni e dal design della macchina. I fattori chiave che influenzano la qualità e il prezzo sono:

Per molti clienti, bilanciare le considerazioni sui costi con i requisiti di qualità rappresenta una sfida significativa. Ciò richiede una comprensione approfondita delle esigenze applicative specifiche, dei volumi di produzione e del calcolo del ROI a lungo termine.

Attualmente, il mercato offre un'ampia gamma di curvatubi, il cui prezzo è generalmente compreso tra 3.000 e 100.000 RMB (circa $460-$15.400 USD). Le quotazioni specifiche dipendono da diversi fattori:

Quando si valutano le opzioni di piegatura dei tubi, è essenziale considerare non solo il prezzo di acquisto iniziale, ma anche fattori quali:

Per ottenere la forma geometrica desiderata per il tubo piegato, selezionare lo stampo in base al diametro esterno, allo spessore della parete e al raggio di curvatura del raccordo, quindi regolare le parti corrispondenti.

Inserire l'angolo richiesto sul display di funzionamento in base alle esigenze dell'utente (consultare il manuale dell'apparecchio elettrico).

Il bloccaggio e la spinta del tubo di questa macchina utensile adottano un meccanismo di aumento della forza della biella.

Per garantire l'autobloccaggio dello stato di bloccaggio, allentare prima le barre a vite del meccanismo di bloccaggio del tubo e del meccanismo di spinta. Quindi, in stato manuale, i due meccanismi si trovano in posizione di bloccaggio e, infine, stringere le barre a vite.

La velocità del blocco scorrevole può essere regolata dalla valvola a farfalla unidirezionale per sincronizzarla con l'albero principale.

In primo luogo, regolare la contropunta in modo che il centro dell'asta di carotaggio coincida con il centro del gomito della matrice, quindi regolare l'asta a vite sull'asta del pistone della contropunta in modo che la testa di carotaggio si estenda nella posizione appropriata.

Quando si utilizza una macchina piegatubi, è necessario osservare i seguenti punti:

Ispezione pre-operativa:

Controllo dell'impianto idraulico:

Impostazione del pezzo:

Allineamento degli stampi:

Verifica del serraggio:

Operazione di piegatura:

Procedure post-operatorie:

Protocolli di emergenza:

Otto metodi per la manutenzione delle piegatrici:

Metodo 1:

Durante l'utilizzo della curvatubi, è necessario attenersi scrupolosamente alle norme d'uso (punti chiave).

È necessaria una manutenzione regolare delle macchine. Il personale addetto alla manutenzione deve essere qualificato attraverso l'istruzione e la formazione.

Metodo 2:

La piegatubi deve essere mantenuta pulita e le parti non verniciate devono essere ricoperte di grasso antiruggine.

Controllare se la pressione di ciascun sistema di pressione dell'olio è normale.

Metodo 3:

Prima di avviare ogni volta la piegatubi, l'olio lubrificante deve essere aggiunto regolarmente in punti fissi e quantitativamente secondo i requisiti della tabella di lubrificazione.

L'olio deve essere pulito e privo di sedimenti.

Il tubo dell'olio e la linea del braccio di piegatura non devono toccare il suolo.

Metodo 4:

Controllare e riparare regolarmente l'interruttore, il fusibile e la maniglia per garantirne il funzionamento affidabile.

Controllare regolarmente che l'olio idraulico nel serbatoio raggiunga almeno 80% dell'indicatore di livello dell'olio.

Metodo 5:

Il olio lubrificante nel cuscinetto del motore deve essere sostituito e riempito regolarmente e il funzionamento del motore deve essere controllato regolarmente.

L'indice di temperatura dell'indicatore di livello dell'olio non deve superare i 60℃.

Metodo 6:

Controllare regolarmente se la cinghia trapezoidale, la maniglia, la manopola e la chiave sono danneggiate. Se sono molto usurati, devono essere sostituiti tempestivamente.

Aggiungere regolarmente grasso lubrificante nella posizione di ingranaggio tra l'ingranaggio di trasmissione e la cremagliera.

Metodo 7:

È severamente vietato al personale non designato di azionare l'apparecchiatura. In generale, le persone devono abbandonare la macchina e fermarsi.

La parte scorrevole o rotante deve essere lubrificata regolarmente.

Metodo 8:

Lubrificare e pulire la piegatubi 10 minuti prima del lavoro ogni giorno.

Quando si opera al di sotto dei 5℃, prestare attenzione allo stagno e non lasciarlo congelare.

Non collocare oggetti magnetici vicino al servomotore e non farli urtare.

Quando si pulisce il display LCD, interrompere prima l'alimentazione e non pulirlo con detergenti liquidi o vapori liquefatti.

Non collocare la macchina in un luogo in cui si verifichino infiltrazioni di pioggia o umidità.

Se si riscontra una perdita d'olio nel cilindro dell'olio, è necessario sostituire l'anello di tenuta.

Se la pressione della macchina risulta insufficiente, verificare se il livello dell'olio nel serbatoio è sufficiente e se la temperatura dell'olio è troppo alta.

Quando l'interruttore di prossimità non viene rilevato, il display mostra la causa del guasto. Utilizzare le informazioni di guasto visualizzate per individuare il problema ai fini della manutenzione e della risoluzione dei problemi.

In caso di angolo impreciso, verificare se il cilindro dell'artiglio si muove in avanti ed è in posizione, oppure controllare se l'artiglio corrispondente è troppo grande.

Se il servo non gira o il servomotore non si alimenta durante il funzionamento, verificare se è presente un codice di guasto nella scheda di controllo. servocomando. Il guasto più comune è una momentanea bassa tensione. Se si verificano le condizioni di cui sopra, spegnere prima l'alimentazione principale e riavviarla dopo 30 secondi. Se non si riesce a risolvere il problema, si prega di informare l'azienda. Non smontare e riparare l'apparecchio senza autorizzazione, perché sarete responsabili delle conseguenze.

Se l'angolo di curvatura non è corretto, verificare se la vite di fissaggio dell'accoppiamento dell'encoder è allentata e se la curvatura lenta finale ha un angolo di ingresso.

Se una qualsiasi azione della pressione dell'olio non risponde, verificare se l'elettrovalvola corrispondente è anomala.

Per una panoramica completa dei principali operatori del settore, si consiglia di consultare la nostra guida dettagliata sul "Top 16 Piegatrici per tubi e tubi Produttori." Questa risorsa fornisce informazioni approfondite su ciascun produttore, comprese le specialità, le innovazioni tecnologiche e il posizionamento sul mercato.

Quando si sceglie un fornitore di macchine piegatubi, occorre considerare fattori quali:

Valutando questi criteri in base alle vostre specifiche esigenze di produzione, potrete prendere una decisione informata sul miglior fornitore di curvatubi per le vostre necessità. Ricordate che la scelta ottimale può variare a seconda del settore, del volume di produzione e della complessità delle operazioni di piegatura.

La scelta della macchina piegatubi più adatta è fondamentale per ottenere processi di produzione efficienti e precisi. Considerate i seguenti fattori per prendere una decisione informata:

Valutando attentamente questi aspetti, potrete scegliere una curvatubi che non solo soddisfi le vostre attuali esigenze di produzione, ma che fornisca anche valore ed efficienza a lungo termine per i vostri processi produttivi.