Avete mai pensato alle forze in gioco quando si piega un tubo? In questo articolo esploreremo l'affascinante mondo della meccanica di piegatura dei tubi. Il nostro esperto ingegnere meccanico analizzerà i concetti chiave e i calcoli coinvolti, fornendo preziose indicazioni per i professionisti e gli appassionati. Preparatevi a scoprire la scienza che sta alla base della creazione di curve lisce e precise nei tubi!

Il processo di curvatura dei tubi si è evoluto in modo significativo con l'aumento di vari settori industriali come quello automobilistico, motociclistico, ciclistico e petrolchimico. Questo processo è essenziale per creare curve precise e durevoli nei tubi utilizzati in questi settori.

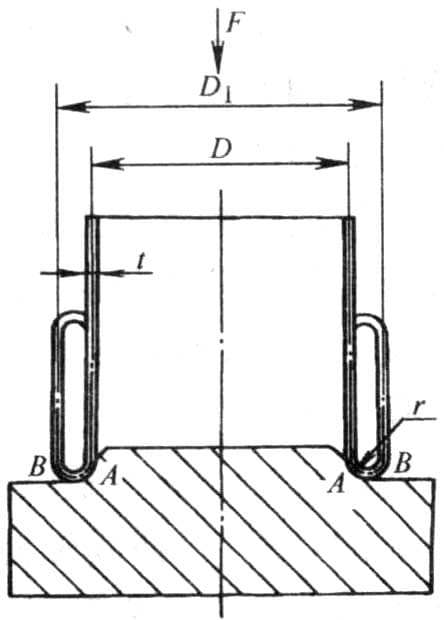

Le figure 6-19, 6-20, 6-21 e 6-22 rappresentano rispettivamente gli schemi degli stampi per i dispositivi di avvolgimento, spinta, pressatura e laminazione. Questi diagrammi illustrano l'impostazione specifica e i componenti utilizzati in ciascun metodo di piegatura, fornendo un riferimento visivo per la comprensione del processo.

Classificando i metodi di curvatura dei tubi in base alla tecnica di curvatura, alla temperatura e all'uso di riempitivi o mandrini, possiamo comprendere meglio le applicazioni appropriate e i vantaggi di ciascun metodo. Questa conoscenza è fondamentale per selezionare il giusto processo di piegatura per le specifiche esigenze industriali, garantendo efficienza e precisione nella produzione.

1- Blocco di pressione

2- Asta del nucleo

3- Blocco morsetto

4- Stampo di piegatura

5- Blocco per la prevenzione delle rughe

6- Tubo Vuoto

Colonna a 1 pressione

Manicotto a 2 guide

Vuoto a 3 tubi

Stampo a 4 curvature

1-Die

Vuoto a 2 tubi

Pugno a 3 colpi

1 asse

2,4,6 rulli

Asse 3 attivo

Tubo a 5 acciai

Quando il materiale del tubo viene piegato, il materiale sul lato esterno della zona di deformazione viene allungato dalla tensione tangenziale, mentre il materiale sul lato interno viene compresso e accorciato dalla compressione tangenziale.

Poiché la sollecitazione tangenziale σθ e il ceppo εθ sono distribuiti in modo continuo lungo la sezione trasversale del materiale del tubo, possono essere immaginati come simili alla flessione del materiale della piastra.

La zona di stiramento sul lato esterno passa alla zona di compressione sul lato interno, con uno strato neutro alla giunzione.

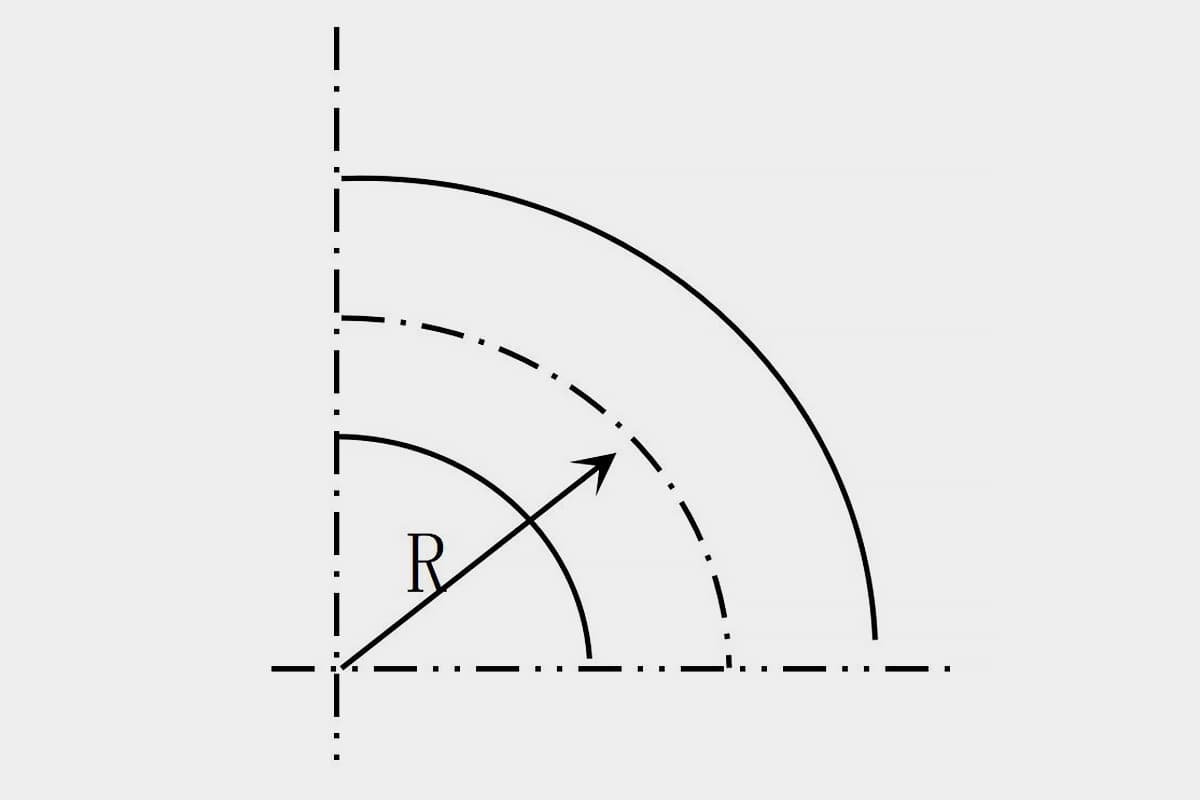

Per semplificare l'analisi e il calcolo, di solito si considera che lo strato neutro coincida con lo strato centrale della sezione trasversale del tubo, e la sua posizione nella sezione trasversale può essere rappresentata dal raggio di curvatura (Figura 6-23).

Il grado di deformazione a flessione del materiale del tubo dipende dalla relativa raggio di curvatura R/D e spessore relativo t/D (R è il raggio di curvatura dello strato centrale della sezione trasversale del tubo, D è il diametro esterno del tubo, t è lo spessore della parete del tubo).

Quanto più piccoli sono i valori di R/D e t/D, tanto maggiore è il grado di deformazione da flessione (cioè, R/D e t/D sono troppo piccoli), la parete esterna dello strato neutro da flessione diventerà eccessivamente sottile e porterà addirittura alla rottura; la parete più interna del tubo si ispessirà e diventerà addirittura instabile e rugosa.

Allo stesso tempo, con l'aumento del grado di deformazione, la distorsione della sezione trasversale (appiattimento) diventa più grave.

Pertanto, per garantire la qualità di formatura del materiale del tubo, il grado di deformazione deve essere controllato entro l'intervallo consentito.

Il grado di deformazione ammissibile nella curvatura dei tubi è chiamato limite di curvatura. Il limite di curvatura del materiale del tubo non dipende solo dalle proprietà meccaniche del materiale e dal metodo di curvatura, ma considera anche i requisiti di utilizzo dei raccordi per tubi.

Per i pezzi piegati di uso generale, la deformazione massima di allungamento εmassimo prodotto nella posizione più lontana dallo strato neutro sul lato esterno dell'area di deformazione a flessione del materiale del tubo non deve superare il valore limite consentito dalla plasticità del materiale come condizione per definire il limite di formatura.

Cioè, il raggio di curvatura limite rmin che può essere piegato nel lato interno del pezzo a condizione che lo strato superficiale esterno sul lato esterno dell'area di deformazione di curvatura del pezzo di tubo non si rompa, viene utilizzato come limite di formazione della curvatura del pezzo di tubo.

rmin è legato alle proprietà meccaniche del materiale, alle dimensioni strutturali dei raccordi, al metodo di lavorazione della curvatura e ad altri fattori.

a Condizioni di forza

b Condizioni di sollecitazione-deformazione

Il minimo raggio di curvatura per i diversi processi di piegatura sono riportati nella Tabella 6-2.

Tabella 6-2 Raggio minimo di curvatura durante la piegatura dei tubi (unità: mm)

| Metodi di piegatura | Raggio minimo di curvatura |

| Piegatura a pressa | (3~5)D |

| Curvatura dell'involucro | (2~2.5)D |

| Piegatura dei rotoli | 6D |

| Piegatura a spinta | (2.5~3)D |

Nota: D rappresenta il diametro esterno del tubo.

Per il raggio di curvatura minimo di acciaio e tubi in alluminio, fare riferimento alla Tabella 6-3.

Tabella 6-3 Raggio minimo di curvatura di tubi in acciaio e alluminio (unità: mm)

| Diametro esterno del tubo | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Raggio minimo di curvatura | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| Diametro esterno del tubo | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| Raggio minimo di curvatura | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

Durante la curvatura dei tubi, la distorsione della forma della sezione trasversale è inevitabile.

Il materiale sul lato esterno dello strato neutro subisce una sollecitazione tangenziale di trazione, assottigliando la parete del tubo; il materiale sul lato interno dello strato neutro subisce una sollecitazione tangenziale di compressione, ispessendo la parete del tubo.

Il materiale sui lati più esterni e più interni dell'area di deformazione da flessione subisce le maggiori sollecitazioni tangenziali, quindi le maggiori variazioni di spessore della parete del tubo si verificano in questa zona (Fig. 6-24).

Nella curvatura con riempitivi o aste d'anima, la sezione trasversale è fondamentalmente in grado di mantenere una forma circolare, ma lo spessore della parete cambia. Nella piegatura non supportata piegatura liberaSia che si tratti del bordo interno o del lato esterno, la sezione trasversale del tubo circolare diventa ellittica (Fig. 6-24a, b).

Inoltre, con l'aumento del grado di deformazione della flessione (cioè con la diminuzione del raggio di curvatura), il bordo interno diventa instabile e si raggrinzisce. Nel caso di tubi quadrati in flessione supportata (Fig. 6-24c, d), la sezione trasversale si trasforma in una forma trapezoidale.

L'ellitticità viene spesso utilizzata in produzione per misurare le variazioni della sezione trasversale circolare di un tubo.

Ellitticità= Dmassimo-Dmin/D ×100% (6-21)

In questo formulaDmax è la dimensione massima del diametro esterno misurata in qualsiasi direzione della stessa sezione trasversale del tubo dopo la piegatura e Dmin è la dimensione minima del diametro esterno misurata in qualsiasi direzione della stessa sezione trasversale del tubo dopo la piegatura.

La Figura 6-25 è un grafico di ellitticità, che rappresenta la variazione di ellitticità corrispondente alla curvatura adimensionale R0/R (R0 è il raggio esterno del tubo, R è il raggio di curvatura dello strato centrale della sezione di curvatura) su una coordinata logaritmica, rappresentata come una famiglia di linee rette con il rapporto t/R0 come variabile parametro.

Come si può notare dalla figura, maggiore è il grado di flessione, maggiore è l'ellitticità della sezione trasversale.

Pertanto, l'ellitticità è spesso utilizzata nella produzione come indice importante per controllare la qualità dei tubi piegati. A seconda delle diverse prestazioni d'uso dei materiali dei tubi curvati, variano anche i requisiti per la loro ellitticità.

Ad esempio, per i componenti dei tubi piegati utilizzati nei progetti di condotte industriali, il tubo ad alta pressione non supera le 5%; i tubi a media e bassa pressione sono 8%; i tubi in alluminio sono 9%; i tubi in lega di rame e in lega di alluminio sono 8%.

La distorsione della forma della sezione può ridurre l'area della sezione trasversale, aumentando la resistenza al flusso del fluido, e può anche influire sulle prestazioni funzionali del tubo nella struttura.

Pertanto, nel processo di piegatura del tubo, è necessario adottare misure per controllare la distorsione entro l'intervallo richiesto.

I metodi efficaci per prevenire la distorsione della forma della sezione trasversale sono:

1) Sostenere la sezione trasversale con un mandrino nell'area di deformazione di piegatura per evitare la distorsione della sezione trasversale.

Per i diversi processi di piegatura, è necessario utilizzare diversi tipi di mandrini. I mandrini rigidi sono spesso utilizzati per la piegatura e l'avvolgimento e la testa del mandrino è emisferica o di altra forma superficiale curva.

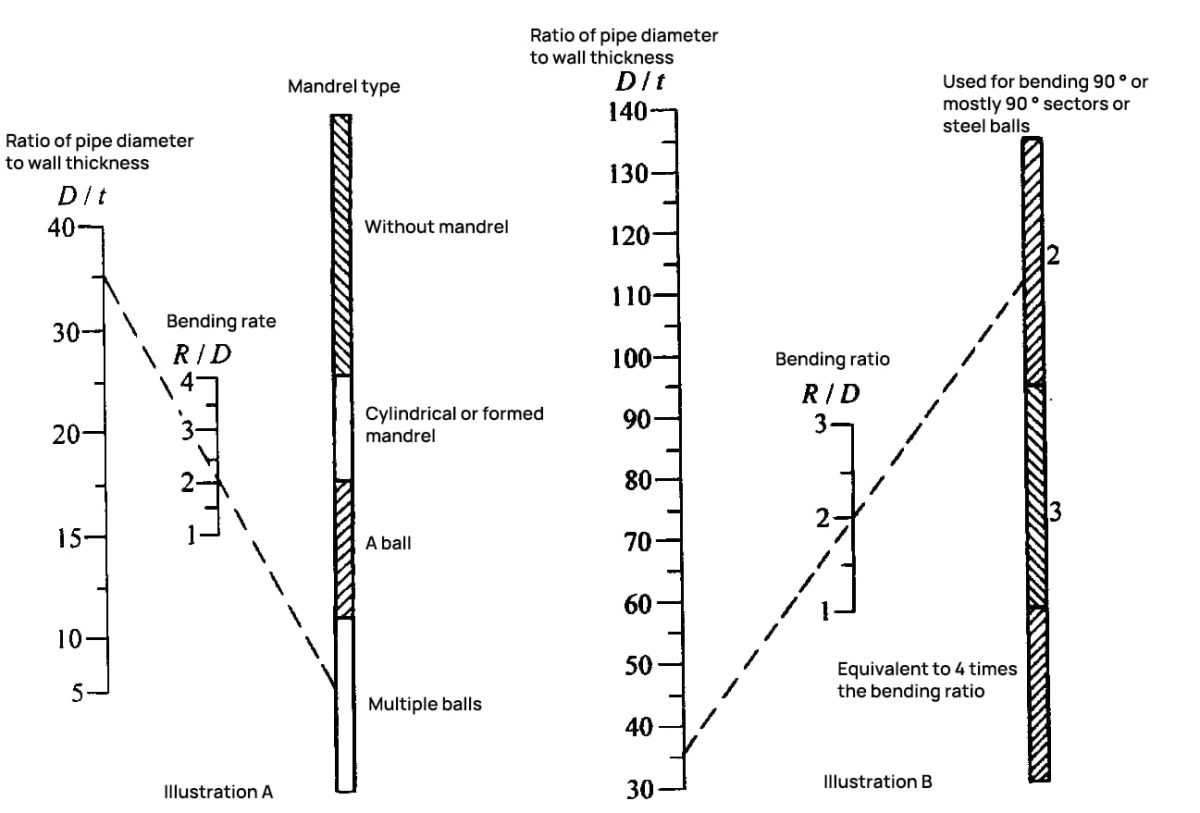

La necessità o meno di un mandrino durante la piegatura e il tipo di mandrino da utilizzare possono essere determinati dalle Figure 6-26 e 6-27.

2) Il riempimento del tubo grezzo piegato con mezzi granulari, fluidi, elastici o leghe a basso punto di fusione può anche sostituire l'asta centrale per evitare la distorsione della forma della sezione. Questo metodo è relativamente facile da applicare ed è ampiamente utilizzato, soprattutto per la produzione su piccola e media scala.

3) Sulla superficie dello stampo a contatto con il materiale del tubo, una scanalatura è fatta per adattarsi alla forma della sezione del materiale del tubo, riducendo la pressione sulla superficie di contatto e impedendo la distorsione della sezione. Si tratta di una misura piuttosto efficace per prevenire la distorsione della forma della sezione.

4) Il metodo della controdeformazione per controllare la variazione della sezione del tubo (Figura 6-28) viene spesso utilizzato nel processo di curvatura senza anima sulla curvatubi. La caratteristica di questo metodo è la sua struttura semplice, per cui è ampiamente utilizzato.

L'uso della controdeformazione per la curvatura senza anima significa che al tubo grezzo viene data in anticipo una certa quantità di deformazione inversa. Quindi, dopo la curvatura, le deformazioni nelle diverse direzioni si annullano a vicenda, mantenendo sostanzialmente la sezione circolare del tubo grezzo per soddisfare i requisiti di ellitticità, garantendo così la qualità del tubo curvato.

1-Stampo di piegatura

Blocco a 2 morsetti

A 3 rulli

Ruota a 4 guide

Vuoto a 5 tubi

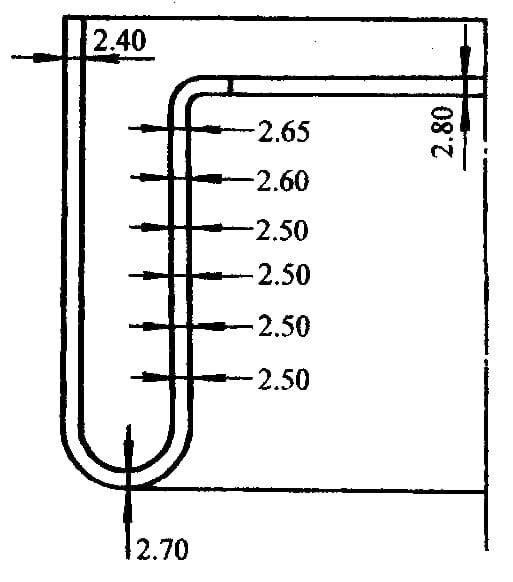

La forma della sezione trasversale della scanalatura antideformazione è illustrata nella Figura 6-29; la dimensione della scanalatura antideformazione è correlata al raggio di curvatura relativo (il raggio di curvatura dello strato centrale, il diametro esterno del tubo). Vedere la Tabella 6-4.

Tabella 6-4 Dimensioni della scanalatura antideformazione

| Raggio di curvatura relativo R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Stampo di piegatura

2-Rullo anti-deformazione

La variazione dello spessore del tubo dipende principalmente dal raggio di curvatura relativo R/D e dallo spessore relativo t/D. In produzione, lo spessore minimo della parete tmin all'esterno della flessione e lo spessore massimo della parete tmassimo all'interno può essere solitamente stimata utilizzando la seguente formula:

Nella formula,

L'assottigliamento del materiale del tubo riduce la resistenza meccanica e l'utilizzabilità dei raccordi. Pertanto, nella produzione, il tasso di assottigliamento della parete viene spesso utilizzato come indice tecnico per misurare la variazione dello spessore della parete al fine di soddisfare l'utilizzabilità dei raccordi.

Velocità di assottigliamento della parete del tubo = t-tmin/t×100%

Nella formula:

Le prestazioni dei materiali dei tubi variano e ci sono diversi requisiti per il tasso di riduzione dello spessore della parete.

Ad esempio, per i raccordi utilizzati nell'ingegneria delle tubazioni industriali, il tubo ad alta pressione non supera le 10%; il tubo a media e bassa pressione non supera le 15% e non è inferiore allo spessore di parete calcolato per la progettazione.

Le misure per ridurre l'assottigliamento dello spessore dei tubi includono:

1) Ridurre il valore numerico della tensione di trazione generata all'esterno dello strato neutro. Ad esempio, utilizzando il metodo del riscaldamento locale a resistenza per ridurre la resistenza alla deformazione dello strato neutro. materiale metallico all'interno dello strato neutro, rendendo la deformazione più concentrata nella parte compressa e raggiungendo lo scopo di ridurre il livello di stress della parte in trazione.

2) Cambiare lo stato di stress della zona di deformazione e aumentare la componente di stress di compressione. Ad esempio, passando dalla flessione alla spinta si può superare in modo sostanziale il difetto dell'eccessivo assottigliamento della parete del tubo.

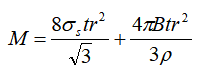

Il calcolo della coppia di flessione del materiale del tubo è la base per determinare i parametri energetici della piegatubi.

In base all'analisi della teoria della meccanica plastica, l'espressione teorica del momento flettente quando il materiale del tubo è uniformemente piegato è derivata come segue:

Coppia di flessione del materiale del tubo:

Nella formula:

Il momento flettente effettivo del materiale del tubo non dipende solo dalle proprietà del materiale del tubo, dalla forma e dalle dimensioni della sezione trasversale, dal raggio di curvatura e da altri parametri, ma è anche fortemente legato al metodo di curvatura e alla struttura dello stampo utilizzato.

Pertanto, attualmente non è possibile rappresentare tutti questi fattori con una formula di calcolo e nella produzione si possono fare solo delle stime.

La coppia di flessione del materiale del tubo può essere stimata con la seguente formula:

Nell'equazione,

Il coefficiente µ non è il coefficiente di attrito; il suo valore dipende dalle condizioni superficiali del tubo, dal metodo di piegatura, in particolare dall'utilizzo di un mandrino, dal tipo e dalla forma del mandrino e anche da vari fattori legati alla posizione del mandrino.

In generale, quando si utilizza un mandrino rigido senza lubrificazione, si può assumere un valore compreso tra 5 e 8; quando si utilizza un mandrino rigido incernierato, si può assumere un valore µ=3.

La forma della sezione trasversale della scanalatura antideformazione è illustrata nella Figura 6-29.

Le dimensioni della scanalatura antideformazione sono legate al raggio di curvatura relativo (il raggio di curvatura dello strato centrale, il diametro esterno del tubo).

Vedere la Tabella 6-4.

Tabella 6-4 Dimensioni della scanalatura antideformazione

| Raggio di curvatura relativo R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-Stampo di piegatura

2-Rullo anti-deformazione

La variazione dello spessore del tubo dipende principalmente dal raggio di curvatura relativo R/D e dallo spessore relativo t/D.

In produzione, lo spessore minimo della parete tmin sul lato esterno della curva e lo spessore massimo della parete tmassimo sul lato interno può essere generalmente stimato con la seguente formula:

Nella formula:

L'assottigliamento del materiale del tubo riduce la resistenza meccanica e le prestazioni dei raccordi. Pertanto, il tasso di assottigliamento viene spesso utilizzato in produzione come indicatore tecnico per misurare la variazione dello spessore della parete, al fine di soddisfare i requisiti di prestazione dei raccordi per tubi.

Velocità di assottigliamento della parete del tubo = (t-tmin)/t×100%

Nella formula:

Le diverse prestazioni del materiale del tubo richiedono tassi di assottigliamento diversi. Ad esempio, per i raccordi utilizzati nell'ingegneria delle condutture industriali, il tubo ad alta pressione non deve superare i 10%; i tubi a media e bassa pressione non devono superare i 15% e non devono essere inferiori allo spessore di parete previsto dal calcolo di progetto.

Le misure per ridurre l'assottigliamento dello spessore del tubo includono:

1) Ridurre il valore numerico dello sforzo di trazione generato sul lato esterno dello strato neutro, ad esempio adottando il metodo del riscaldamento locale a resistenza, riducendo la resistenza alla deformazione del materiale metallico sul lato interno dello strato neutro, rendendo la deformazione più concentrata nella parte compressa, raggiungendo così lo scopo di ridurre il livello di stress della parte in trazione.

2) Cambiare lo stato di sollecitazione della zona di deformazione e aumentare la componente di sollecitazione di compressione. Ad esempio, passando dalla flessione alla spinta si può superare in modo sostanziale il difetto dell'eccessivo assottigliamento della parete del tubo.

Il calcolo della coppia di flessione del tubo è la base per determinare i parametri di potenza della curvatubi. In base all'analisi della teoria della meccanica plastica, l'espressione teorica del momento flettente uniforme del tubo è derivata come segue:

Coppia di curvatura del tubo:

Nella formula:

Il momento flettente effettivo del materiale del tubo non dipende solo dalle prestazioni del materiale del tubo, dalla forma e dalle dimensioni della sezione trasversale, dal raggio di curvatura e da altri parametri, ma ha anche molto a che fare con il metodo di curvatura e la struttura dello stampo utilizzato.

Pertanto, attualmente è impossibile esprimere tutti i fattori in una formula di calcolo e si possono fare solo stime nella produzione.

Il momento flettente del materiale del tubo può essere stimato con la seguente formula:

Nella formula:

Il coefficiente non è il coefficiente di attrito µ, il suo valore dipende dalle condizioni superficiali del tubo, dal metodo di curvatura, in particolare dall'utilizzo di un mandrino, dal tipo e dalla forma del mandrino e anche da vari fattori legati alla posizione del mandrino.

In generale, se si utilizza un mandrino rigido senza lubrificazione, si può assumere un valore compreso tra 5 e 8; se si utilizza un mandrino rigido incernierato, si può assumere un valore di µ=3.

La formatura per laminazione dei tubi è un processo di formatura speciale sviluppato a partire dalla tradizionale timbratura processi di flangiatura e di scollatura. Si tratta di un processo di deformazione in cui il bordo dell'imboccatura del tubo viene piegato localmente applicando una pressione assiale al pezzo di tubo attraverso lo stampo.

L'utilizzo di questa tecnologia per la produzione di pezzi presenta una serie di vantaggi, come la semplicità della tecnologia, il numero ridotto di processi, il basso costo e la buona qualità. Può anche produrre pezzi difficili da ottenere con altri metodi di stampaggio.

Questo processo è stato ampiamente utilizzato in vari settori industriali, come quello automobilistico e aerospaziale.

Esistono due metodi di base per la tornitura dei tubi: il rullo esterno e il rullo interno (Figura 6-30).

a, b rotolo verso l'esterno;

c, d rotolamento verso l'interno

1 tubo vuoto

2-Anello di guida del flusso

Stampo a 3 coni

Stampo a 4 bordi arrotondati

Rotolamento verso l'esterno: Il tubo grezzo viene capovolto dall'interno all'esterno sotto pressione assiale, aumentando la sua circonferenza dopo la formatura.

Rotolo interno: Il tubo grezzo viene laminato dall'esterno verso l'interno, riducendo la circonferenza dopo la formatura.

Il processo di laminazione non solo è in grado di formare efficacemente vari tipi di pezzi tubolari a doppia parete o multistrato, ma anche di lavorare tazze a fondo convesso, tubi a gradini, tubi di forma speciale, nonché tubi semi-doppi, cilindri anulari a doppia parete, dadi cavi a doppia parete, scambiatori di calore, marmitte per automobili, tubi a guida d'onda nell'industria elettronica, ecc.

Attualmente, questi componenti vengono generalmente lavorati mediante stampaggio in più fasi e metodi di saldaturache sono difficili, costosi e di scarsa qualità estetica.

L'uso del processo di laminazione garantisce l'affidabilità del pezzo, la leggerezza e il risparmio di materie prime.

Attualmente, secondo i dati, molti materiali metallici possono essere formati sullo stampo con diversi metodi di laminazione, come la lega di alluminio, il rame e le leghe di rame, l'acciaio a basso tenore di carbonio, l'acciaio inossidabile austenitico, ecc. I tubi grezzi di tutte le specifiche sonore possono essere laminati con successo in tubi a doppio strato.

La profilatura, rispetto ad altre processi di formaturaha un processo di deformazione più complesso, che comprende la svasatura, l'arricciatura, la laminazione e la loro reciproca conversione.

Esistono diversi stampi per realizzare questo processo di formatura, tra cui quelli semplici e comunemente utilizzati sono gli stampi conici e gli stampi a filetto.

1. Stampo di laminazione per tubi conici

La struttura dello stampo per la laminazione dei tubi conici è illustrata nella Figura 6-32. Questo struttura dello stampo è semplice e si possono formare tubi di diverse specifiche su un unico set di stampi, cosa difficile da ottenere con altri stampi per la formazione di tubi.

Inoltre, come processo di preformazione per la profilatura di precisione dei tubi, la formatura conica è ampiamente utilizzata.

una struttura di stampo a tubo ribaltabile

b Parametri del processo di capovolgimento del tubo conico

1 - Testa della pressa

2 - Tubo Billet

3 - Stampo a cono

Durante il processo di tornitura del tubo, un'estremità del tubo grezzo viene posizionata su una matrice conica, mentre l'altra estremità viene sottoposta alla pressione assiale del cursore della pressa per ottenere la tornitura del tubo grezzo.

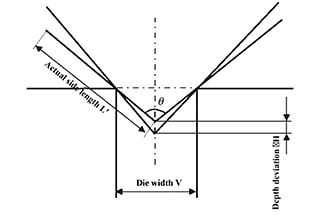

Durante la progettazione di questo tipo di matricel'angolo di semicono α della matrice è il parametro più critico.

La dimensione di α non solo determina la fattibilità della tornitura del tubo, ma influisce anche sulle dimensioni geometriche della tornitura del tubo, ovvero sul coefficiente di tornitura del tubo K (K=D/D1, dove D e D1 sono rispettivamente il diametro esterno del tubo grezzo e il diametro esterno della tornitura del tubo).

Ovviamente, esiste un angolo di semicono critico α0 e la rotazione può essere eseguita normalmente solo quando l'angolo di semicono α≥ α0.

µ, H, Golubnov derivano dal principio della sollecitazione principale:

Considerando l'influenza del rafforzamento del materiale e della rigidità dell'estremità svasata, la formula precedente può essere modificata come segue:

Nella formula:

Per un tubo di alluminio 3A21 da 42 mm, calcolato con la formula di cui sopra, l'angolo è di 55° - 60°.

I test empirici mostrano che quando l'angolo è α≥60° (α≈68°), il capovolgimento del tubo può procedere senza problemi. In questo momento, la pressione assiale è minima.

Quando l'angolo è di 55°-60°, l'estremità del tubo grezzo si arriccia ma non entra nella fase di capovolgimento. Quando l'angolo è α<55°, l'estremità del tubo si svasa solo sulla matrice conica e non si arriccia.

Durante il capovolgimento della matrice a cono, l'estremità del tubo scivola facilmente, facendo sì che la parte capovolta del tubo sia fuori asse rispetto al tubo grezzo originale e causando una flessione assiale durante il capovolgimento.

È difficile ottenere un pezzo di tubo capovolto a doppio strato che soddisfi i requisiti di qualità dell'assemblaggio. Per questo motivo, un rotondo Lo stampo per il ribaltamento degli angoli è stato sviluppato sulla base dello stampo a cono.

2. Fustella per capovolgere gli angoli tondi

La filiera per il capovolgimento degli angoli utilizza la parte operativa della filiera, che è un cerchio a raggio, per forzare l'estremità del tubo compressa assialmente a deformarsi lungo il suo arco per ottenere il capovolgimento del tubo.

La Figura 6-33 mostra un diagramma schematico di un tubo grezzo con uno spessore di t e un diametro medio di D, che rotola su una trafila ad angolo tondo con un raggio di r; sotto carico assiale, l'estremità del tubo si incurva verso l'alto lungo l'arco della trafila per ottenere un pezzo di tubo laminato con un diametro di D1.

Il parametro più importante nella progettazione di uno stampo per flangiatura ad angolo tondo è il raggio r dell'angolo dello stampo. Esso determina non solo le dimensioni geometriche del pezzo flangiato, ma influenza anche l'entità della forza di flangiatura.

Per il modello 3A21 ricotto tubo di alluminio di tipo Φ41×1, sia l'analisi teorica che i risultati sperimentali mostrano che il raggio di raccordo critico della matrice (raggio di raccordo minimo) per l'instabilità dell'inversione del tubo è di circa 2 mm; il raggio di raccordo ottimale è di circa 3 mm; il raggio di raccordo massimo è di circa 4 mm.

Ciò indica che la stabilità e la qualità dell'inversione del tubo sotto carico assiale dipendono dal raggio di raccordo della filiera r. Se r è inferiore a un certo valore critico, l'estremità del tubo non si incurva lungo l'arco della filiera; se r è troppo grande, l'estremità del tubo si frattura e non può essere invertita con successo. Solo quando r rientra in un intervallo appropriato è possibile realizzare l'inversione del tubo.

Analogamente all'arricciatura verso l'esterno del materiale del tubo, anche l'arricciatura verso l'interno del tubo può essere eseguita sullo stampo a cono e sullo stampo a filetto (Figura 6-34).

Rispetto ad altri processi di formatura, è incline all'instabilità. Infatti, durante l'arricciatura verso l'interno, il diametro del tubo diminuisce dopo la deformazione, la parete del tubo si ispessisce, la forza di inversione del tubo aumenta e ciò comporta difficoltà nella formatura dell'arricciatura.

Secondo i calcoli teorici e la pratica, quando l'angolo critico di semicono β dello stampo a cono di inversione del tubo è ≥120°, il processo di arricciatura può procedere senza problemi. Nella produzione, il valore viene solitamente assunto come β≥120°~125°, rp≈4 mm.

Il processo di arricciatura del tubo può avvenire solo quando il carico richiesto per l'arricciatura è inferiore al limite di instabilità assiale. Poiché il carico di formazione dell'arricciatura dipende in larga misura dai parametri geometrici dello stampo, in termini di stampo a filetto, esso dipende dal raggio di raccordo r.

Pertanto, è possibile determinare una regione fattibile per la formazione dell'arricciatura (Figura 6-35).

uno stampo conico

b Stampo arrotondato

Dalla Figura 6-35, si può notare che l'area per la laminazione interna è piuttosto piccola e il carico di laminazione è numericamente superiore a quello della laminazione esterna, raggiungendo quasi 50%.

I dati esistenti mostrano che sia a livello nazionale che internazionale sono stati studiati teoricamente e praticamente i parametri di processo ottimali per la laminazione esterna ed è stata scoperta la relazione tra la sollecitazione minima di compressione assiale necessaria per la laminazione completa e il diametro interno, il diametro esterno e lo spessore della parete del materiale tubolare.

Durante la laminazione esterna dei materiali tubolari, la variazione dello spessore della parete non è significativa.

Tuttavia, durante la laminazione interna, la sollecitazione di compressione circonferenziale fa sì che lo spessore della parete in corrispondenza del filetto dello stampo aumenti continuamente fino a raggiungere un valore costante, che può essere 1,5 volte lo spessore originale. Pertanto, per completare la laminazione interna, è necessario un carico assiale maggiore.

I due tipi di laminazione sopra citati (laminazione tradizionale) presentano alcune carenze:

1. L'inizio del secondo strato della parete del tubo non è parallelo alla parete originale del tubo, ma è sempre rivolto verso la cavità interna del tubo a doppia parete;

2. Esiste una certa distanza tra la parete del nuovo tubo e quella del tubo originale, che dipende dal diametro relativo (D/t) del materiale del tubo originale;

3. Nella laminazione interna, il secondo strato della parete del tubo è notevolmente più spesso, il che comporta un aumento della pressione assiale durante la laminazione.

I problemi che sorgono nei processi citati sono dovuti al meccanismo di formatura, che limita la forma geometrica dei tubi ottenuti, in particolare la scarsa stabilità e l'elevata difficoltà del processo di laminazione interna, che deve essere migliorato.

Pertanto, è emerso il metodo di formatura per laminazione a trazione per la laminazione interna di materiali tubolari.

La caratteristica del metodo di formatura con laminazione a trazione è quella di interrompere la laminazione nel primo stadio di laminazione interna del materiale tubolare e di dare al bordo laminato una curvatura inversa, dirigendolo verso l'esterno della cavità.

Quindi, grazie all'azione dello stampo convesso, la forza di trazione che agisce sul bordo di curvatura inverso della parete interna fa sì che il tubo grezzo subisca un rotolamento interno, anziché un rotolamento dovuto alla pressione assiale che agisce sulla parete esterna, riducendo così la sua pressione assiale.

Questo processo consente di ottenere una maggiore altezza della parete interna, uno spessore costante della parete e una maggiore precisione del prodotto.

Il metodo di laminazione a trazione ha ampliato il campo di applicazione del processo di laminazione interna, come la produzione di giunti per tubi, sedi per cuscinetti e altro (Figura 6-36).

Il metodo di profilatura a trazione può essere suddiviso in tre fasi, come mostrato nella Figura 6-37.

Nella prima fase (Figura 6-37a), la laminazione interna tradizionale termina quando il bordo del tubo lascia un quarto della matrice di filetto.

A questo punto, la distanza tra il bordo del tubo e la parete interna della trafila costituirà il supporto radiale del prodotto finale e dovrà essere pari alla larghezza richiesta.

Nella seconda fase (Figura 6-37b), la trafila convessa a fondo piatto scende, costringendo il bordo del tubo a flangiarsi (in modo simile alla flangiatura dei fori della piastra). Lo spazio tra la matrice convessa e la matrice del rullo interno è determinato dallo spessore della parete del tubo (lo spessore della parete del rullo interno del tubo è leggermente aumentato).

Nella terza fase (Figura 6-37c, d), la matrice convessa si alza, facendo rotolare il bordo del tubo verso l'interno, generando così il secondo strato di parete del tubo sotto la spinta della matrice convessa.

Come si può notare dalla figura, la matrice convessa di formatura agisce sul bordo del tubo con sollecitazioni di trazione e non di compressione sull'intero tubo.

Non vi è alcuno scorrimento relativo tra la matrice e il materiale deformato e viene mantenuta una distanza tra i carichi di formatura, riducendo così la sollecitazione di compressione assiale sull'area di trasmissione del tubo, evitando così l'instabilità.

Pertanto, la laminazione a trazione ha una maggiore libertà nella scelta del raggio di laminazione, mentre il raggio della matrice è un parametro di processo importante nei processi di lavorazione tradizionali (Figura 6-35).

Condizioni per la corretta esecuzione di questo processo:

FForo di punzonatura≥FRotolamento (6-22)

La forza di punzonatura comprende tre componenti (simbolo nella Figura 6-37d): il carico che provoca la deformazione plastica del materiale al raggio rP; il carico necessario per vincere l'attrito all'angolo ra tra il punzone e il bordo del tubo; il carico necessario per piegare e svincolare il materiale del bordo dalla posizione radiale a quella assiale.

Nell'espressione analitica, σ1 è utilizzato per rappresentare la sollecitazione di deformazione interna della parete.

Allora,

La profilatura comprende due aspetti: il carico richiesto per la laminazione del materiale in diverse posizioni del raggio di curvatura e il carico richiesto per la flessione e il rimbalzo dall'inizio alla fine della zona di deformazione.

Nell'analisi, σ0 è utilizzato per rappresentare la sollecitazione di deformazione della parete esterna, e σm rappresenta la sollecitazione media di deformazione plastica nella zona di deformazione.

Conclusione:

Il metodo di formazione del tubo mediante laminazione sotto sforzo di trazione è stato dimostrato attraverso esperimenti.

Sebbene siano necessarie due fasi di preparazione prima dell'inizio della laminazione e una ricottura di ricristallizzazione quando necessario, presenta i seguenti vantaggi rispetto al processo di laminazione tradizionale:

1) Il bordo arrotolato si rivolge verso il centro della cavità, facilitando il coordinamento con altre parti, come ad esempio le sfere. cuscinetto posti a sedere.

2) Il carico di rotolamento è notevolmente ridotto.

3) Il limite di formatura è notevolmente migliorato e i prodotti hanno un raggio di laminazione inferiore. può essere ottenuto.

4) Non c'è attrito e non è necessaria la lubrificazione.

5) Lo spessore della parete interna è approssimativamente uguale a quello della parete esterna e solo il bordo sotto carico è leggermente più spesso (Figura 6-38).

Le condizioni sperimentali della parte mostrata nella Figura 6-38 sono le seguenti:

Il tubo è realizzato in acciaio a basso tenore di carbonio, Dfuori = 90 mm, t0= 2,4 mm, H = 150 mm.

Il diametro dello stampo concavo (Figura 6-37d) è Dd = 97 mm.

Il diametro della matrice convessa (Figura 6-37d) è Dp =72 mm.

6) Grazie all'assenza di attrito e al doppio vincolo degli stampi convessi e concavi sulla parete del pezzo, il pezzo presenta un'elevata precisione dimensionale (Figura 6-37d).

Figura 6-37 Processo di profilatura a trazione (processo di profilatura interna migliorato)

Condizioni per il successo dell'implementazione di questo processo:

FForo di punzonatura≥FRotolamento (6-22)

Il forza di punzonatura comprende tre elementi (simbolo nella Figura 6-37d): il carico che provoca la deformazione plastica del materiale al raggio rp; il carico necessario per vincere la forza di attrito tra l'angolo del punzone a ra e il bordo del tubo; il carico necessario per la flessione e la flessione inversa del materiale del bordo dalla posizione radiale a quella assiale.

Nell'espressione analitica, σ1 rappresenta la sollecitazione di deformazione della parete interna.

La profilatura comprende due aspetti: il carico necessario per far rotolare il materiale in diverse posizioni del raggio (di curvatura) e il carico necessario per la piegatura e l'inversione della curvatura dall'inizio alla fine dell'area di deformazione.

Nell'analisi, σ0 è utilizzato per rappresentare la sollecitazione di deformazione della parete esterna, e σm è utilizzato per rappresentare la sollecitazione media di deformazione plastica nell'area di deformazione.

Conclusione:

Il metodo di formatura dei materiali per tubi mediante laminazione a trazione è stato dimostrato da esperimenti. Sebbene siano necessarie due fasi di preparazione prima dell'inizio della laminazione e una ricottura di ricristallizzazione quando necessario, questo metodo presenta i seguenti vantaggi rispetto ai processi di laminazione tradizionali:

1) Il bordo arrotolato ruota verso il centro della cavità, facilitando la collaborazione con altre parti, come le sedi dei cuscinetti a sfera.

2) Il carico di rotolamento è notevolmente ridotto.

3) Il limite di formatura è notevolmente migliorato, e i prodotti con raggi di laminazione più piccoli può essere ottenuto.

4) Non c'è attrito e non è necessaria la lubrificazione.

5) Lo spessore della parete interna è approssimativamente uguale a quello della parete esterna e solo i bordi sotto carico sono leggermente più spessi (Figura 6-38).

Le condizioni sperimentali delle parti mostrate nella Figura 6-38 sono le seguenti:

Il materiale del tubo è acciaio a basso tenore di carbonio, Dfuori = 90 mm, t0 = 2,4 mm e il raggio H è di 150 mm.

Il diametro dello stampo Dd (Figura 6-37d) è di 97 mm.

Il diametro del punzone (Figura 6-37d) è Dp =72 mm.

6) Grazie all'assenza di attrito e al doppio vincolo del punzone e della matrice sulla parete del pezzo, il pezzo presenta una maggiore precisione dimensionale (Figura 6-37d).