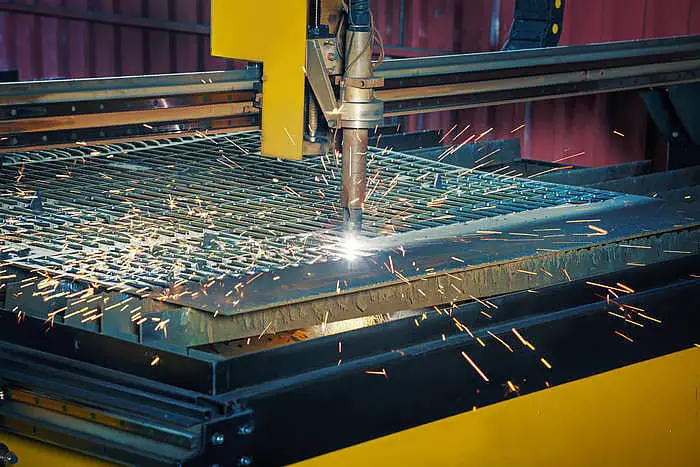

Vi siete mai chiesti quale sia la tecnologia all'avanguardia che sta rivoluzionando la fabbricazione dei metalli? Il taglio al plasma è una tecnologia rivoluzionaria nel settore, che offre velocità, precisione e versatilità senza pari. In questo articolo ci immergeremo nel mondo dei tagliatori al plasma, esplorandone i vantaggi, i principi di funzionamento e i componenti chiave. Scoprite come questa straordinaria tecnologia sta trasformando il modo in cui tagliamo il metallo e sta liberando nuove possibilità nella produzione.

Il taglio al plasma è un processo di lavorazione termico avanzato che utilizza un arco di plasma ad alta temperatura e ad alta velocità per tagliare con precisione i materiali conduttivi. Questo metodo impiega un flusso concentrato di gas ionizzato (plasma) per creare una zona localizzata di calore intenso, che in genere raggiunge temperature di 30.000°C (54.000°F) o superiori. Il calore estremo fonde rapidamente e vaporizza parzialmente il metallo sul bordo del taglio, mentre l'energia cinetica del getto di plasma ad alta velocità espelle efficacemente il materiale fuso dal taglio, ottenendo un taglio netto e stretto.

Il processo inizia con la formazione di un arco pilota tra l'elettrodo e l'ugello della torcia al plasma. Una volta che l'arco pilota è stabilito e la torcia si avvicina al pezzo, l'arco di taglio principale si trasferisce sul materiale, dando inizio al taglio. Il taglio al plasma eccelle per velocità, precisione e versatilità ed è in grado di lavorare in modo efficiente un'ampia gamma di materiali elettricamente conduttivi, tra cui l'acciaio, l'alluminio, l'acciaio inossidabile e altre leghe, con spessori che vanno da lamiere sottili a lastre di oltre 150 mm (6 pollici) di spessore.

I moderni sistemi di taglio al plasma spesso incorporano la tecnologia di controllo numerico computerizzato (CNC), consentendo tagli complessi e di alta precisione e migliorando la produttività complessiva nelle operazioni di fabbricazione e produzione dei metalli.

Le macchine per il taglio al plasma CNC hanno fatto notevoli progressi in termini di velocità di taglio e portata rispetto alle tecniche di taglio alla fiamma convenzionali.

Il taglio al plasma offre notevoli vantaggi rispetto ai metodi tradizionali, tra cui efficienza, precisione e stabilità superiori. Questi vantaggi sono particolarmente evidenti negli scenari di produzione su larga scala e nelle applicazioni che richiedono un taglio di alta precisione.

Dal punto di vista dell'efficacia dei costi, il taglio al plasma si rivela più economico grazie all'eliminazione delle spese per il gas da taglio. Questo vantaggio in termini di costi diventa ancora più evidente negli ambienti di produzione su larga scala, con conseguente miglioramento del controllo dei costi di processo.

Il taglio al plasma ad arco si distingue come soluzione ottimale per il taglio termico, offrendo diversi vantaggi chiave:

(1) Versatilità nella lavorazione dei materiali.

Gli archi al plasma possono tagliare efficacemente un'ampia gamma di metalli, compresi quelli con punti di fusione elevati che sfidano altri metodi di taglio. Si tratta di materiali come l'acciaio inossidabile, le leghe resistenti al calore, il titanio, il molibdeno, il tungsteno, la ghisa, il rame, l'alluminio e le leghe di alluminio. Per l'acciaio inossidabile e l'alluminio, il taglio al plasma può gestire spessori superiori a 200 mm.

(2) Maggiore velocità di taglio e produttività.

Tra le attuali tecnologie di taglio, il taglio al plasma ad arco dimostra una velocità e un'efficienza produttiva superiori. Ad esempio, per il taglio di lastre di alluminio di 10 mm, il processo può raggiungere velocità di 200-300m/h. Analogamente, per l'acciaio inossidabile di 12 mm di spessore, le velocità di taglio possono raggiungere i 100-130 m/h.

(3) Qualità di taglio superiore.

Il taglio al plasma produce tagli stretti, lisci e puliti con bordi quasi verticali. Questo processo determina deformazioni e zone termicamente alterate minime, mantenendo l'integrità strutturale e la durezza del materiale. La qualità complessiva del taglio è eccezionalmente elevata, con residui trascurabili e risultati costanti.

(4) Riduzione dell'apporto di calore e della distorsione.

Rispetto all'ossitaglio, il taglio al plasma introduce meno calore nel pezzo in lavorazione, riducendo la distorsione termica. Ciò è particolarmente vantaggioso quando si tagliano materiali più sottili o si lavora con leghe sensibili al calore.

(5) Capacità di automazione e integrazione.

I moderni sistemi di taglio al plasma CNC possono essere facilmente integrati in linee di produzione automatizzate, facilitando tagli precisi e ripetibili e migliorando l'efficienza produttiva complessiva. Questo potenziale di integrazione rende il taglio al plasma una scelta ideale per le applicazioni di Industria 4.0.

Definizione

Il taglio al plasma utilizza una miscela di gas che viene fatta passare attraverso un arco ad alta frequenza. Il gas può essere aria o una miscela di idrogeno, argon e azoto.

L'arco ad alta frequenza fa sì che parte del gas si "decomponga" o si ionizzi in particelle atomiche di base, dando origine al "plasma".

L'arco salta quindi verso il pezzo di acciaio inossidabile e il gas ad alta pressione soffia il plasma fuori dall'ugello della torcia di taglio con una velocità di uscita di 800-1000 metri al secondo (circa 3 Mach).

Questo, unito all'elevata energia rilasciata quando i vari gas del plasma tornano al loro stato normale, genera un'elevata temperatura di 2700°C.

Questa temperatura è quasi il doppio del punto di fusione dell'acciaio inossidabile. L'acciaio inossidabile fonde rapidamente e il metallo fuso viene spazzato via dal flusso di gas ad alta pressione.

Pertanto, è necessario un impianto di scarico e di rimozione delle scorie.

1- Arco al plasma, lunghezza arco 6,4 mm, apertura ugello 0,76 mm

2-Arco di tungsteno bianco, lunghezza dell'arco 1,2 mm, diametro dell'elettrodo di tungsteno 1 mm

Il taglio al plasma ad arco (taglio al plasma ad arco) può essere utilizzato per tagliare acciaio inossidabile di spessore compreso tra 3,0 e 80,0 mm.

La superficie di taglio è ossidata e, grazie alle caratteristiche del plasma, il taglio ha la forma di un otto.

Principio di funzionamento

Il taglio al plasma è un metodo di taglio termico che utilizza l'arco di plasma come fonte di calore e fonde e rimuove il metallo fuso per formare un taglio con un gas ionico termico ad alta velocità.

Il principio di funzionamento del taglio al plasma è simile a quello del taglio al plasma. saldatura ad arcoma la fonte di alimentazione ha una tensione a vuoto superiore a 150 volt e anche la tensione dell'arco elettrico è superiore a 100 volt.

La struttura della torcia di taglio è inoltre più grande di quella della torcia di saldatura e richiede un raffreddamento ad acqua.

Il taglio al plasma utilizza generalmente azoto ad alta purezza come gas plasma, ma possono essere utilizzati anche gas misti come argon o argon-azoto o argon-idrogeno.

In generale, nessun gas di schermatura e talvolta anche l'anidride carbonica può essere utilizzata come gas di schermatura.

Classificazione

Esistono tre tipi di taglio al plasma ad arco:

Taglio al plasma a piccola corrente Utilizza una corrente da 70 a 100 ampere, l'arco appartiene a un arco non trasferibile e viene utilizzato per il taglio manuale di lastre sottili da 5 a 25 mm o per lavorazioni quali fusioni scanalate e punzonatura;

Taglio al plasma a grande corrente utilizza una corrente da 100 a 200 ampere o più, l'arco appartiene ad un arco di trasferimento (vedere plasma saldatura ad arco), e viene utilizzato per il taglio meccanico o la sagomatura di materiali di grande spessore (da 12 a 130 mm);

Taglio ad arco plasma a getto d'acqua utilizza una grande corrente, il rivestimento esterno della torcia da taglio è dotato di un ugello a getto d'acqua a forma di anello e l'acqua spruzzata può ridurre il fumo e il rumore generati durante il taglio e migliorare la qualità del taglio.

L'arco plasma può tagliare acciaio inossidabile, acciaio altamente legato, ghisa, alluminio e sue leghe, nonché materiali non ferrosi.materiali metallici come minerali, pannelli di cemento, ceramica, ecc.

I tagli dell'arco plasma sono stretti, lisci e piatti e la qualità è simile a quella dei tagli di precisione. taglio a gas.

Nelle stesse condizioni, la velocità di taglio dell'arco plasma è più veloce di quella del taglio a gas e anche la gamma di materiali da tagliare è più ampia di quella del taglio a gas.

La selezione dei parametri di taglio ad arco plasma è fondamentale per la qualità, la velocità e l'efficienza del taglio.

1. Corrente di taglio

La corrente di taglio è la più importante parametro di taglioche determina direttamente lo spessore e la velocità di taglio, ovvero la capacità di taglio.

Con l'aumento della corrente di taglio, l'energia dell'arco aumenta, la capacità di taglio migliora, la velocità di taglio è più veloce, il diametro dell'arco aumenta e l'arco diventa più spesso, causando un taglio più ampio.

Se la corrente di taglio è troppo elevata, il carico termico dell'ugello aumenta, l'ugello si danneggia troppo presto e la qualità del taglio diminuisce naturalmente o addirittura non è possibile eseguire un taglio normale.

Pertanto, è necessario selezionare la corrente di taglio e l'ugello corrispondente in base allo spessore del materiale da tagliare.

2. Velocità di taglio

A causa dei diversi spessori, materiali, punto di fusione, conducibilità termica e tensione superficiale dopo la fusione del materiale, anche la velocità di taglio selezionata è diversa.

Un moderato aumento della velocità di taglio può migliorare la qualità del taglio, cioè il taglio è leggermente più stretto, la superficie di taglio è più liscia e la deformazione è ridotta.

Se la velocità di taglio è troppo elevata, l'apporto di calore durante il taglio è inferiore alla quantità richiesta, il getto nel taglio non riesce a soffiare via il fuso immediatamente, formando una quantità maggiore di residui, accompagnata da scorie di taglio, e la qualità della superficie tagliata diminuisce.

3. Tensione dell'arco

Le macchine per il taglio al plasma hanno generalmente una tensione a vuoto e una tensione di lavoro elevate.

Quando si utilizzano gas ionizzanti come azoto, idrogeno o aria, la tensione necessaria per stabilizzare l'arco di plasma sarà più elevata.

Quando la corrente è fissa, l'aumento della tensione comporta l'aumento dell'entalpia dell'arco, la diminuzione del diametro del getto e l'aumento della portata del gas, con conseguente maggiore velocità di taglio e migliore qualità di taglio.

La tensione a vuoto è di 120-600 V, la tensione della colonna d'arco non può superare il 65% della tensione a vuoto e generalmente è la metà della tensione a vuoto.

Attualmente, la tensione a vuoto delle macchine da taglio al plasma presenti sul mercato è generalmente di 80-100V.

Una macchina per il taglio al plasma è una sofisticata apparecchiatura di taglio industriale composta dai seguenti componenti principali:

Le macchine per il taglio al plasma CNC possono essere classificate in base all'ambiente operativo e alla qualità di taglio, ognuna delle quali offre vantaggi distinti per applicazioni specifiche:

Ambiente operativo:

Qualità di taglio:

La scelta del tipo di taglierina al plasma dipende da fattori quali lo spessore del materiale, la qualità di taglio richiesta, il volume di produzione e le considerazioni ambientali. I sistemi avanzati possono incorporare funzioni come la console automatica del gas, il controllo dell'altezza e l'integrazione del CNC per migliorare ulteriormente le prestazioni e l'efficienza del taglio.

1. Controllare e confermare che la fonte di alimentazione, la fonte di gas e la fonte di acqua siano prive di perdite elettriche, perdite di gas, perdite di acqua e che siano messe a terra o collegate a zero.

2. Il carrello e il pezzo in lavorazione devono essere collocati nella posizione appropriata, il pezzo in lavorazione e il polo positivo del circuito di taglio devono essere collegati e sotto la superficie di taglio deve essere previsto un pozzo di scorie.

3. Selezionare l'apertura dell'ugello in base al materiale, al tipo e allo spessore del pezzo, e regolare la sorgente di potenza di taglio, il flusso di gas e la contrazione dell'elettrodo.

4. Il carrello di taglio automatico deve essere svuotato e deve essere selezionata la velocità di taglio.

5. Gli operatori devono indossare maschere protettive, saldatura elettrica guanti, cappelli, respiratori a maschera filtrante e cuffie antirumore. Alle persone che non indossano occhiali protettivi è severamente vietato osservare direttamente gli archi di plasma, mentre è severamente vietato avvicinarsi agli archi di plasma a pelle nuda.

6. Durante il taglio, l'operatore deve posizionarsi sul lato sopravento per operare. L'aria può essere aspirata dalla parte inferiore del piano di lavoro e l'area aperta sul piano di lavoro deve essere ridotta.

Se la tensione a vuoto è troppo alta, controllare la messa a terra, l'azzeramento e l'isolamento dell'impugnatura della torcia, isolare il piano di lavoro dalla terra o installare un interruttore a vuoto nel sistema di controllo elettrico.

8. Il generatore ad alta frequenza deve essere dotato di una copertura di schermatura. Dopo l'innesco dell'arco ad alta frequenza, il circuito ad alta frequenza deve essere immediatamente interrotto.

9. L'uso di elettrodi di torio e tungsteno deve essere conforme alle norme di cui all'articolo 12.7.8 della JGJ33-2001.

10. Il personale addetto alle operazioni di taglio e il personale di supporto devono indossare i dispositivi di protezione del lavoro come richiesto. Devono inoltre adottare misure per prevenire scosse elettriche, cadute da alta quota, avvelenamento da gas, incendi e altri incidenti.

11. La saldatrice utilizzata in loco deve essere dotata di una tettoia per la protezione dalla pioggia, dall'umidità e dal sole e deve essere equipaggiata con le relative attrezzature antincendio.

12. Quando si salda o si taglia in altezza, è necessario indossare le cinture di sicurezza e adottare misure antincendio intorno e sotto l'area di saldatura o taglio, e deve esserci qualcuno a sorvegliare.

13. Quando si salda o si taglia su contenitori a pressione, contenitori sigillati, fusti d'olio, condutture o pezzi contaminati da gas o soluzioni infiammabili, occorre prima eliminare la pressione nel contenitore o nella conduttura e rimuovere il gas o la soluzione infiammabile.

Successivamente, le sostanze tossiche, nocive e infiammabili devono essere risciacquate.

Per i contenitori con residui di grasso, è necessario utilizzare vapore o acqua alcalina per il risciacquo e aprire il coperchio per assicurarsi che il contenitore sia pulito, quindi riempirlo con acqua pulita prima della saldatura.

È necessario adottare misure per evitare scosse elettriche, avvelenamento e soffocamento durante la saldatura o il taglio all'interno dei contenitori.

Le saldature o i tagli su contenitori sigillati devono essere dotati di fori per l'aria e, se necessario, di un'apposita sezione, apparecchiatura di ventilazione devono essere installati sui fori di ingresso e di uscita dell'aria.

La tensione di illuminazione all'interno del container non deve superare i 12 V e il saldatore e il pezzo in lavorazione devono essere isolati. È necessario nominare una persona che sorvegli l'esterno del container.

È severamente vietato saldare all'interno di contenitori verniciati o rivestiti di olio o plastica.

14. Le operazioni di saldatura e taglio non devono essere eseguite su contenitori e tubazioni in pressione, su apparecchiature caricate elettricamente, su parti sollecitate di strutture portanti o su contenitori contenenti elementi infiammabili ed esplosivi.

15. Non è consentita la saldatura all'aperto in caso di pioggia. Quando si lavora in aree umide, l'operatore deve stare in piedi su materiali isolanti e indossare scarpe isolate.

16. Dopo il lavoro, la fonte di alimentazione deve essere spenta e le fonti di gas e acqua devono essere chiuse.

La corretta configurazione della macchina per il taglio al plasma CNC è fondamentale per ottenere prestazioni e qualità di taglio ottimali. Ecco una guida completa alla configurazione dei parametri chiave:

Procedura operativa:

Quando si utilizza una macchina per il taglio al plasma CNC, la qualità di taglio instabile e la frequente sostituzione dei materiali di consumo derivano spesso da un funzionamento non standardizzato e da un'insufficiente attenzione ai dettagli critici. Per ottimizzare il processo di taglio al plasma CNC e prolungare la durata dei materiali di consumo, considerate l'implementazione delle seguenti best practice:

Quando possibile, iniziare il taglio dal bordo del pezzo piuttosto che perforarlo. L'avvio dal bordo prolunga notevolmente la durata dei materiali di consumo. La tecnica corretta prevede l'allineamento dell'ugello direttamente con il bordo del pezzo prima di avviare l'arco di plasma.

Una durata eccessiva dell'arco pilota degrada rapidamente sia l'ugello che l'elettrodo. Posizionare la torcia entro l'altezza di trasferimento appropriata prima di iniziare il taglio per ridurre la durata dell'arco pilota.

Il sovraccarico dell'ugello (cioè il superamento della sua capacità di corrente nominale) porta a un guasto prematuro. Impostare la corrente di taglio a circa 95% della capacità nominale dell'ugello. Ad esempio, se si utilizza un ugello da 100A, si deve operare a 95A.

Rispettare la distanza di stallo raccomandata dal produttore, ovvero lo spazio tra l'ugello di taglio e la superficie del pezzo. Per le operazioni di perforazione, aumentare lo standoff a circa il doppio della normale distanza di taglio o all'altezza massima a cui l'arco plasma può trasferirsi efficacemente.

Non tentare di perforare materiali di spessore superiore alla capacità di perforazione nominale del sistema. In genere, lo spessore massimo di perforazione è pari a circa 50% dello spessore nominale di taglio. Il superamento di questo limite può danneggiare sia la macchina che i materiali di consumo.

Mantenere la pulizia della torcia e dei materiali di consumo, poiché i contaminanti hanno un impatto significativo sulle prestazioni del sistema al plasma. Quando si sostituiscono i materiali di consumo, utilizzare un panno pulito e privo di pelucchi come superficie di lavoro. Ispezionare regolarmente le connessioni della torcia e pulire le superfici di contatto degli elettrodi e gli ugelli con detergenti appropriati, come le soluzioni a base di perossido di idrogeno.

Regolate con precisione la velocità di taglio, l'amperaggio e la pressione del gas in base al tipo e allo spessore del materiale. La corretta selezione dei parametri garantisce una qualità di taglio e una durata dei materiali di consumo ottimali.

Per i materiali spessi, utilizzare la tecnica "moving pierce" o "rolling start" per ridurre il carico termico sui materiali di consumo durante la perforazione.

Le fluttuazioni della velocità di avanzamento possono portare a una qualità di taglio incoerente e a una maggiore usura dei materiali di consumo. Per ottenere risultati ottimali, utilizzate il controllo automatico della velocità di avanzamento del sistema CNC.

Implementare un programma di manutenzione ordinaria, che comprenda l'ispezione regolare dei materiali di consumo, delle linee del gas e dei collegamenti elettrici. Affrontare tempestivamente qualsiasi problema per evitare il deterioramento della qualità del taglio e delle prestazioni del sistema.

| Indice. | Guasto | Cause del fallimento | Il metodo per eliminare il problema. |

| 1 | Accensione dell'interruttore di alimentazione. | 1. Il fusibile dell'interruttore di alimentazione è rotto. | Sostituire. |

| La spia di alimentazione non è accesa dopo aver acceso l'interruttore di alimentazione. | 2. Il fusibile nella scatola di alimentazione è bruciato. | Controllare e sostituire. | |

| 3. Il trasformatore di controllo è difettoso. | Sostituire | ||

| 4. L'interruttore di alimentazione è danneggiato. | Sostituire | ||

| 5.La spia è guasta. | Sostituire | ||

| 2 | Impossibile regolare preventivamente la pressione del gas di taglio. | 1. La sorgente d'aria non è collegata o non c'è aria nella sorgente d'aria. | Accendere la fonte d'aria. |

| 2. L'interruttore di alimentazione non è in posizione "on". | Accendere. | ||

| 3. La valvola di riduzione della pressione è danneggiata. | Riparazione o sostituzione. | ||

| 4. Il cablaggio della valvola elettromagnetica è scadente. | Controllare il cablaggio | ||

| 5. La valvola elettromagnetica è rotta. | Sostituire | ||

| 3 | Quando si preme il pulsante della torcia da taglio durante il funzionamento, non c'è flusso di gas. | 1.Perdita del tubo. | Riparare la parte che perde. |

| 2. Una valvola elettromagnetica è danneggiata. | Sostituire | ||

| 4 | La spia di funzionamento si accende dopo aver premuto il pulsante della torcia di taglio, ma l'arco di plasma non si accende anche se l'ugello conduttore è a contatto con il pezzo. | 1.KT1sbagliato | Sostituire |

| 2. Il trasformatore ad alta frequenza è danneggiato. | Controllare o sostituire. | ||

| 3. Ossidazione della superficie della candela o distanza impropria tra gli interstizi. | Lucidare o regolare. | ||

| 4. Cortocircuito del condensatore ad alta frequenza C7. | Sostituire | ||

| 5. La pressione dell'aria è troppo alta | Abbassamento | ||

| 6. La perdita dell'ugello conduttore è troppo breve | sostituire | ||

| 7. Elemento raddrizzatore a ponte circuito aperto o cortocircuito | Controllare e sostituire | ||

| 8. Scarso contatto o circuito aperto del cavo della torcia di taglio | Riparazione o sostituzione | ||

| 9. Il filo di terra del pezzo non è collegato al pezzo. | Collegato al pezzo in lavorazione | ||

| 10. Sulla superficie del pezzo è presente uno spesso strato di vernice o di sporco. | Chiarire e rendere conduttivo | ||

| 5 | La spia di taglio non si accende quando l'ugello conduttivo è a contatto con il pezzo e il pulsante di taglio è premuto. | 1. Azione dell'interruttore di controllo termico | Attendere il raffreddamento o lavorare di nuovo |

| 2. L'interruttore a pulsante della torcia da taglio è danneggiato | sostituire | ||

| 6 | Il fusibile di controllo scatta dopo l'avvio ad alta frequenza. | 1. Trasformatore ad alta frequenza danneggiato | Controllare e sostituire |

| 2. Trasformatore di controllo danneggiato | Controllare e sostituire | ||

| 3. Cortocircuito della bobina del contattore | sostituire | ||

| 7 | Il fusibile dell'interruttore principale si è fuso. | 1. Cortocircuito dell'elemento raddrizzatore | Controllare e sostituire |

| 2 Guasto al trasformatore principale | Controllare e sostituire | ||

| 3. Cortocircuito della bobina del contattore | Controllare e sostituire | ||

| 8 | Si verifica una frequenza elevata, ma non viene generato alcun arco. | 1. Il componente del raddrizzatore è difettoso (si sente un suono anomalo all'interno della macchina). | Controllare e sostituire |

| 2. Il trasformatore principale è danneggiato | Controllare e sostituire | ||

| 3. C1-C7 Giù | Controllare e sostituire | ||

| 9 | Lavoro di lunga durata senza accensione dell'arco. | 1. La temperatura del trasformatore principale è troppo alta e l'interruttore di controllo termico è attivato. | Attendere che si raffreddi prima di lavorare. Prestare attenzione al funzionamento della ventola di raffreddamento e alla direzione del vento. |

| 1. Trasformatore ad alta frequenza danneggiato | Controllo e riparazione |

Installare la torcia con precisione, assicurandosi che tutti i componenti siano montati saldamente e che i flussi di gas e aria di raffreddamento non siano ostacolati. Eseguire il montaggio su una superficie pulita per evitare contaminazioni. Applicare uno strato sottile e uniforme di lubrificante appropriato sull'O-ring fino a ottenere una leggera lucentezza, evitando di applicarlo eccessivamente.

Sostituire i materiali di consumo al primo segno di degrado delle prestazioni, anziché attendere un guasto completo. Elettrodi, ugelli e anelli elicoidali gravemente usurati possono provocare archi di plasma instabili, causando potenzialmente danni significativi alla torcia. Ispezionare regolarmente i consumabili e sostituirli tempestivamente quando la qualità del taglio inizia a diminuire.

Durante la sostituzione dei materiali di consumo o la manutenzione ordinaria, pulire accuratamente le filettature interne ed esterne della torcia. Se necessario, eseguire la pulizia o la riparazione della filettatura per garantire un contatto elettrico ottimale ed evitare problemi di arco elettrico.

Molte torce al plasma si basano sulla superficie di contatto tra l'ugello e l'elettrodo per il trasferimento della corrente. La contaminazione di queste superfici può portare a prestazioni scadenti della torcia. Pulire regolarmente queste aree utilizzando detergenti a base di perossido progettati specificamente per le apparecchiature di taglio al plasma.

Eseguire ispezioni giornaliere delle portate e delle pressioni del gas e del refrigerante. Interrompere immediatamente le operazioni se si rileva un flusso insufficiente o perdite e risolvere il problema prima di riprendere il taglio per evitare danni alla torcia e garantire prestazioni ottimali.

Per ridurre i rischi di collisione, programmare attentamente i percorsi di taglio con margini di sicurezza adeguati. Installare robusti dispositivi di protezione anticollisione in grado di rilevare efficacemente gli impatti e di ritrarre rapidamente la torcia per evitare danni in caso di collisioni impreviste.

(1) Impatto fisico o collisione della torcia con pezzi o attrezzature.

(2) Archi di plasma instabili dovuti a materiali di consumo usurati o danneggiati.

(3) Instabilità dell'arco dovuto alla contaminazione dei componenti critici.

(4) Archi elettrici o surriscaldamento causati da collegamenti allentati o parti non correttamente inserite.

(1) Evitare di applicare grasso o lubrificanti non specificati al corpo della torcia o ai componenti interni.

(2) Utilizzare con parsimonia i lubrificanti sugli O-ring per evitare che un eccesso penetri nei percorsi del gas o del refrigerante.

(3) Rimuovere la guaina protettiva prima di applicare i composti antispruzzo per evitare l'ingresso di sostanze chimiche nelle aree sensibili.

(4) Non utilizzare mai le torce manuali come martelli improvvisati o per scopi diversi dal taglio al plasma.

Questo articolo introduce i principi scientifici e i metodi di utilizzo delle taglierine al plasma. Se si rispettano i dispositivi di sicurezza e le misure preventive, l'utilizzo di una taglierina al plasma è molto semplice.

Le taglierine al plasma possono aiutarvi a risparmiare tempo e denaro e sono una macchina versatile e facile da usare, con molte opzioni disponibili sul mercato.