Questo articolo esplora l'affascinante mondo del taglio termico dei metalli, dal taglio alla fiamma ai metodi al plasma e al laser. Scoprite i loro vantaggi unici, i limiti e l'impatto sulla produzione moderna. Preparatevi a scoprire i segreti di queste potenti tecniche di taglio!

Il taglio termico dei metalli è un processo essenziale nella maggior parte delle lavorazioni metalliche, come ad esempio nella lavorazione delle lamiere, dove è necessario prima tagliare la lamiera d'acciaio nella forma grezza desiderata e poi eseguire lavorazioni di precisione o saldature per creare il componente desiderato.

Nella produzione industriale, il taglio termico dei metalli comprende generalmente il taglio a gas, il taglio al plasma e il taglio al laser, tra gli altri.

Rispetto al taglio a gas, il taglio al plasma ha una gamma di taglio più ampia e una maggiore efficienza.

La tecnologia di taglio al plasma fine ha raggiunto il limite inferiore di taglio laser in termini di qualità superficiale del materiale tagliato ed è molto meno costoso del taglio laser. Per questo motivo è stato ampiamente utilizzato nel taglio vero e proprio.

Il taglio a fiamma, il taglio al plasma e il taglio laser sono classificati in base al tipo di energia termica di taglio e alla forma di taglio.

Il taglio si forma fondendo il metallo con una fiamma prodotta dalla combustione di una miscela di gas infiammabile e ossigeno, e poi soffiando via.

In genere si utilizza il gas acetilene, ma si possono usare anche gas di petrolio, gas naturale o gas di carbone.

A causa di fattori quali la pressione del gas, l'altezza dell'ugello di taglio e il tempo di preriscaldamento, la scala di deformazione complessiva del materiale tagliato è relativamente grande nel taglio a fiamma, il che lo rende incapace di soddisfare le esigenze di taglio ad alta precisione e la velocità di taglio è relativamente bassa.

Inoltre, prima del taglio è necessario un preriscaldamento, che richiede tempo e rende difficile l'adattamento alle operazioni non presidiate.

1.1.1 Vantaggi:

(1) Taglio a fiamma può tagliare acciaio al carbonio molto spesso e la sua gamma di taglio è ampia, in grado di tagliare piastre di acciaio con uno spessore da 6 mm a 200 mm;

(2) Il prezzo delle apparecchiature di taglio a fiamma è relativamente basso e anche il costo dell'investimento iniziale è basso.

1.1.2 Svantaggi:

(1) Il lungo tempo di preriscaldamento e di perforazione richiesto per il taglio, taglio lento velocità;

(2) Deformazione termica significativa durante il taglio, soprattutto quando si tagliano fogli sottili (0,5-6 mm), bassa precisione di taglio;

(3) Non può tagliare metalli colorati, come ad esempio rame e alluminioe acciaio inox;

(4) Il metodo di combustione del combustibile è altamente inquinante per l'ambiente e non è rispettoso dell'ambiente.

Il taglio a fiamma a controllo numerico di lamiere sottili (0,5-6 mm) è stato gradualmente sostituito dal taglio al plasma nel campo del taglio, ma per quanto riguarda il taglio di lamiere medie e spesse, il taglio a fiamma a controllo numerico è ancora insostituibile e il taglio a fiamma occupa ancora una certa quota di mercato grazie al suo vantaggio in termini di prezzo per le lamiere sottili. taglio delle lastre.

Utilizza l'arco plasma come fonte di calore e si affida al gas plasma termico ad alta velocità (come azoto, argon, azoto-argon, argon-idrogeno, ecc.) per fondere il metallo e soffiarlo via per formare un cordone di taglio.

Nelle stesse condizioni, Taglio al plasma ad arco La velocità è maggiore rispetto al taglio a gas e anche la gamma di materiali da tagliare è più ampia rispetto al taglio a gas.

Esistono tre tipi comuni: il taglio al plasma a piccola corrente, il taglio al plasma a grande corrente e il taglio al plasma a getto d'acqua.

1.2.1 Vantaggi:

(1) Ampio campo di taglio, può tagliare tutte le lamiere di metallo;

(2) Velocità di taglio rapida, alta efficienza, la velocità di taglio può raggiungere 10m/min o superiore;

(3) L'accuratezza di taglio è superiore al taglio a fiamma, il taglio subacqueo non ha deformazioni e la fine Taglio al plasma precisione è ancora più elevata.

1.2.2 Svantaggi:

(1) È difficile tagliare lastre di acciaio di dimensioni superiori a 20 mm e richiede una sorgente di plasma ad alta potenza dal costo elevato.

(2) Quando si tagliano lastre spesse, la verticalità del taglio è scarsa e il taglio diventa a V.

Il taglio al plasma in acqua può eliminare il rumore, la polvere, i gas nocivi e l'inquinamento da arco elettrico generati durante il taglio, migliorando efficacemente l'ambiente di lavoro.

Lettura correlata: Taglio al plasma CNC Rimozione della polvere: Spiegato

Con l'utilizzo del taglio al plasma fine, la qualità di taglio si è avvicinata al livello del taglio laser e, con la maturità della tecnologia di taglio al plasma ad alta potenza, lo spessore di taglio ha superato i 150 mm, ampliando la gamma di taglio di Taglio al plasma CNC macchine.

Taglio che utilizza un raggio laser come sorgente di calore (sorgente laser).

La sua temperatura supera gli 11000℃, sufficiente a vaporizzare qualsiasi materiale. Il taglio laser presenta un bordo di taglio stretto e preciso, una superficie liscia e una qualità superiore a qualsiasi altro metodo di taglio termico.

La sorgente laser è generalmente una sorgente di CO2 con una potenza di lavoro di 500~2500 watt, il raggio laser viene concentrato in un'area molto piccola attraverso lenti e specchi riflettori.

L'energia altamente concentrata può riscaldare rapidamente un'area locale, facendo evaporare l'acciaio inossidabile.

Inoltre, poiché l'energia è altamente concentrata, solo una piccola quantità di calore viene trasmessa ad altre parti dell'acciaio, causando una deformazione minima o nulla.

Il laser può tagliare con precisione forme complesse a partire dalla materia prima, e la materia prima tagliata non necessita di ulteriori lavorazioni.

1.3.1 Vantaggi:

(1) Buona qualità di taglio, larghezza di taglio ridotta, elevata precisione, buona qualità di taglio. rugosità della superficie del taglio e, in genere, non è necessaria un'ulteriore lavorazione;

(2) Può essere saldato direttamente dopo la lavorazione;

(3) Rapida velocità di taglio, piccola zona colpita dal calore, minima deformazione;

(4) Pulito, sicuro e non inquinante.

1.3.2 Svantaggi:

(1) Attualmente, il taglio laser è adatto solo per il taglio di lamiere sottili (di solito ci vuole molto tempo per praticare fori in lamiere spesse);

(2) Il prezzo delle apparecchiature di taglio laser è piuttosto costoso, circa 1,5 milioni di yuan o più.

Dalla situazione attuale di applicazione di taglio laser, un numero sempre maggiore di imprese adotterà la riduzione delle emissioni di CO2 tecnologia di taglio laser.

CO2 Il taglio laser è ampiamente utilizzato per le piastre di acciaio a basso tenore di carbonio di 12 mm di spessore, per le piastre di acciaio inossidabile di 6 mm di spessore e per le piastre di acciaio non inossidabile di 20 mm di spessore.materiali metallici.

Per il taglio di superfici curve tridimensionali, ha iniziato a essere applicato anche nell'industria automobilistica e aerospaziale.

Il taglio a fiamma, il taglio al plasma e il taglio laser sono tutti attualmente richiesti, ciascuno con una certa quota di mercato, a seconda dei requisiti di taglio e dei prezzi di mercato.

Le tabelle 1 e 2 mostrano un confronto delle loro caratteristiche tecno-economiche.

Tabella 1: Confronto tra i tre metodi di taglio

| Confronto tecnico ed economico di tre metodi di taglio | |||||

| Metodo di taglio | Taglio a fiamma | Taglio al plasma | Taglio laser | ||

| Energia da fonte di calore | piccolo | medio | grande | ||

| Materiali adatti al taglio | Acciaio al carbonio, basso acciaio legato | Acciaio a basso tenore di carbonio, acciaio a bassa lega, acciaio inossidabile, acciaio, alluminio e sue leghe e altri metalli non ferrosi. | Acciaio a basso tenore di carbonio, acciaio a bassa lega, acciaio inossidabile, metalli non ferrosi e non metalli. | ||

| Spessore massimo di taglio/mm | =4000 acciaio al carbonio) | =200 (acciaio inox) | =20 (acciaio) | ||

| Velocità di taglio/mm.min-1 | <1 mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (ugelli di uguale pressione) | 3700 | 1000 | ||

| 12 | 500 | 2700 (taglio al plasma a ossigeno 200A) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

Tabella 2: Confronto tra due dei tre metodi di taglio

| Confronto delle caratteristiche tecno-economiche dei tre metodi di taglio | |||

| Metodo di taglio | Taglio a fiamma | Taglio al plasma | Taglio laser |

| Larghezza di taglio/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| Deformazione da taglio | grande | piccolo | minimo |

| Precisione della dimensione di taglio/mm | Scarso 1-2 | Generalmente 0,5-1 (0,2) | Molto bene 0,2 |

| Perpendicolarità della superficie di taglio | buono | Povero | buono |

| Rugosità della superficie di taglio | comunemente | molto buono | preferibilmente |

| Grado di fusione del bordo superiore della superficie di taglio | non grande | Grande (non grande) | Molto piccolo |

| Zona interessata dal calore (unità di calore assorbito)/J.mm-1 | Grande (22,53) | Medio (piccolo) (7,33) | Piccolo (4,09) |

| Inquinamento ambientale | comunemente | Il taglio subacqueo di grandi dimensioni (polvere, rumore, luce d'arco, ecc.) può essere notevolmente ridotto | molto raramente |

| Investimento in attrezzature completato/impostazione | Basso | Più basso | Alto |

Il taglio al plasma, se abbinato a diversi gas di lavoro, può tagliare vari metalli difficili da tagliare con il taglio a ossigeno, soprattutto per i metalli non ferrosi (acciaio inox, alluminio, rame), titanio, nichel), con risultati di taglio ancora migliori.

Il suo principale vantaggio è che quando taglio del metallo Con uno spessore ridotto, il taglio al plasma è veloce, soprattutto quando si tagliano lamiere di acciaio al carbonio ordinarie, con una velocità che può raggiungere 5-6 volte quella del taglio a gas, con una superficie di taglio liscia, una deformazione termica minima e quasi nessuna zona di impatto termico.

Attualmente, con la maturità della tecnologia di taglio al plasma ad alta potenza, lo spessore di taglio può raggiungere i 150 mm e l'uso della tecnologia a getto d'acqua nel taglio al plasma ad alta potenza ha reso la qualità del taglio vicina al limite inferiore di precisione (±0,2 mm) del taglio laser.

A causa del prezzo elevato delle macchine per il taglio laser e della loro attuale idoneità solo per il taglio di lamiere sottili (di solito con un foro lungo). perforazione per lamiere spesse), e con macchine per il taglio al plasma fine che hanno una precisione di taglio che può raggiungere il limite inferiore del taglio laser e una qualità della superficie di taglio simile, ma con un costo di taglio molto inferiore al taglio laser, circa 1/3, con uno spessore massimo di taglio di 25 mm, è vantaggioso sostituire le costose macchine per il taglio laser con macchine per il taglio al plasma fine, in modo da eseguire il taglio ad alta velocità e fine di lamiere medie e sottili nel modo più economico.

3.1.1 Il metodo di taglio al plasma può essere classificato in taglio al plasma con ossigeno, taglio al plasma con azoto e taglio al plasma con azoto. taglio ad ariae il taglio al plasma argon-idrogeno basato sul gas di lavoro al plasma.

I diversi metodi di taglio hanno applicazioni diverse a causa delle differenze nelle proprietà fisiche e chimiche dei mezzi di lavoro utilizzati.

(1) Il taglio al plasma con ossigeno ha caratteristiche di alta velocità di taglio, piccola deformazione del pezzo e rapido consumo dell'elettrodo, grazie all'elevato calore di dissociazione, al buon trasporto del calore e alle proprietà chimiche attive dell'ossigeno come gas di lavoro, ed è generalmente utilizzato solo per il taglio dell'acciaio al carbonio;

(2) Il taglio al plasma con azoto utilizza l'azoto come gas di lavoro e, a causa della presenza dell'azoto, è facile che si produca uno strato nitrurato sulla superficie di taglio, con conseguente scarsa qualità della superficie. materiale di saldatura e con bassi requisiti di qualità della superficie;

(3) Il taglio al plasma ad aria compressa utilizza l'aria come mezzo di lavoro, ha la stessa caratteristica dei due metodi di taglio precedenti e viene utilizzato anche per tagliare l'acciaio al carbonio con requisiti di qualità superficiale bassi.

Negli ultimi anni, la Cina ha sviluppato con forza le macchine da taglio al plasma ad aria a corrente ridotta, il cui uso si sta diffondendo sempre di più, e lo sviluppo delle macchine da taglio al plasma ad aria ad inverter ha creato le condizioni per la conservazione dell'energia;

(4) Il metodo di taglio al plasma argon-idrogeno utilizza come gas di lavoro argon facilmente ionizzabile e idrogeno con buona conducibilità termica; la combinazione dei due può formare una colonna d'arco stabile e ad alta densità energetica e un fascio di plasma con forte capacità di taglio.

Tuttavia, a causa del suo prezzo elevato, viene generalmente utilizzato per taglio dell'acciaio inossidabile e alluminio con elevati requisiti di qualità di taglio.

3.1.2 Classificazione del taglio al plasma e sue applicazioni

In base al mezzo di taglio al plasma, al metodo di raffreddamento del getto di plasma e alla qualità del taglio, i metodi di taglio al plasma possono essere suddivisi in taglio al plasma tradizionale, taglio al plasma a doppio gas, taglio al plasma a getto d'acqua e taglio al plasma fine.

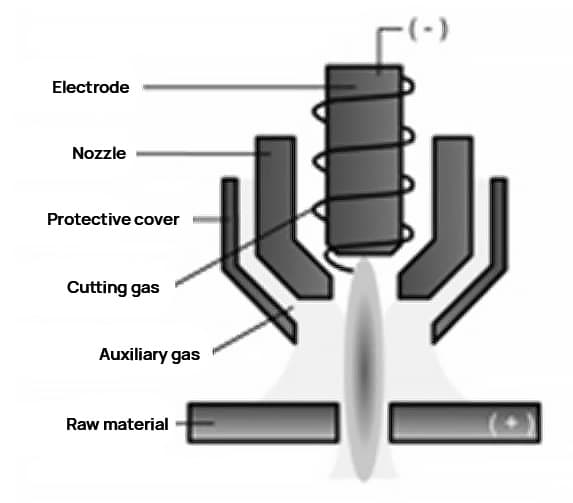

(1) Il taglio al plasma tradizionale (Figura 1), di solito utilizza lo stesso gas (solitamente aria o azoto) per raffreddare e generare l'arco al plasma.

La maggior parte dei sistemi ha una corrente nominale inferiore a 100 A e può tagliare materiali di spessore inferiore a 16 mm, utilizzati principalmente per il taglio a mano.

(2) Il taglio al plasma a doppio gas (Figura 2) utilizza due gas: uno per la formazione del plasma e l'altro per la protezione. Il gas di protezione viene utilizzato per isolare l'area di taglio dall'aria, ottenendo un bordo di taglio più liscio.

Questo è anche il processo di taglio più diffuso perché è possibile utilizzare diverse combinazioni di gas per ottenere la migliore qualità di taglio per un determinato materiale.

(3) Il taglio al plasma con protezione ad acqua (Figura 3) si evolve dal processo a doppio gas, utilizzando l'acqua al posto del gas di protezione. Migliora l'effetto di raffreddamento dell'ugello e del pezzo in lavorazione e può ottenere una migliore qualità di taglio dell'acciaio inossidabile.

Questo processo è riservato alle applicazioni di taglio industriale.

(4) Il taglio al plasma a getto d'acqua (Figura 4) utilizza un gas per generare il plasma e inietta direttamente acqua nell'arco in modo radiale o a vortice, aumentando notevolmente il grado di compressione dell'arco e quindi la densità e la temperatura dell'arco.

La gamma di corrente del taglio al plasma a getto d'acqua va da 260 a 750A ed è utilizzata per il taglio di alta qualità di vari materiali di diverso spessore.

Questo processo è anche adatto alle applicazioni di taglio industriale.

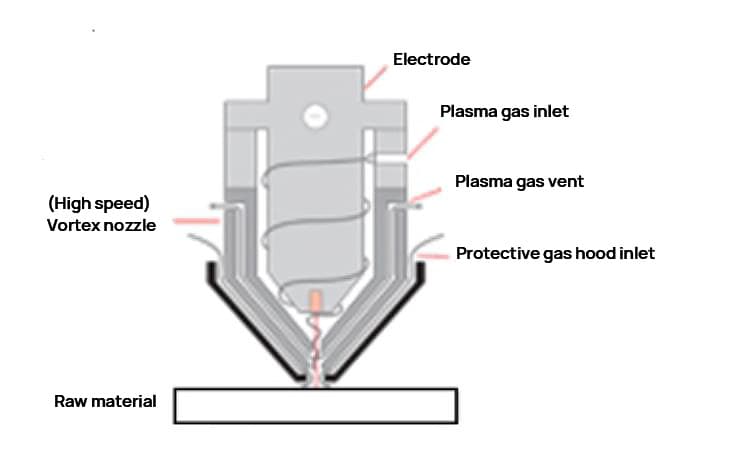

(5) Il taglio al plasma fine (Figura 5) è un processo che presenta un'elevata densità di corrente dell'arco di plasma, in genere diverse volte superiore a quella di un arco di plasma convenzionale.

Anche la stabilità dell'arco è stata migliorata grazie all'introduzione di tecniche come i campi magnetici rotanti, che consentono di ottenere una precisione di taglio molto elevata.

È possibile ottenere un'eccellente qualità di taglio quando si tagliano materiali sottili (meno di 16 mm) a velocità inferiori. Il miglioramento della qualità è dovuto all'utilizzo della tecnologia più avanzata che consente di comprimere l'arco in modo molto efficace, aumentando così notevolmente la densità di energia.

Il requisito di funzionare a una velocità inferiore è quello di consentire all'apparecchiatura di movimento di muoversi con maggiore precisione lungo il contorno specificato. Questo processo è utilizzato solo nelle applicazioni di taglio industriale.

Esistono molti parametri del processo di taglio al plasma, tra cui la corrente di taglio, la velocità di taglio, la tensione dell'arco, il gas di lavoro e la portata, l'altezza dell'ugello, ecc.

I diversi parametri hanno un impatto diverso sulla stabilità e sulla qualità del processo di taglio e devono essere selezionati in base al tipo di materiale da taglio, allo spessore del pezzo e ai requisiti specifici durante il taglio.

La corrente di taglio è il parametro più importante del processo di taglio, che determina direttamente lo spessore e la velocità di taglio, ovvero la capacità di taglio.

L'impatto della corrente di taglio sul taglio è il seguente:

(1) L'aumento della corrente di taglio aumenta l'energia dell'arco, migliora la capacità di taglio e aumenta di conseguenza la velocità di taglio.

(2) Aumentando la corrente di taglio si aumenta il diametro dell'arco, rendendo l'arco più spesso e il taglio più ampio.

(3) Una corrente di taglio eccessiva aumenta il carico termico sull'ugello, causandone il danneggiamento troppo presto e riducendo la qualità del taglio o addirittura rendendo impossibile il taglio normale.

Pertanto, la corrente di taglio corretta e l'ugello corrispondente devono essere selezionati in base allo spessore del materiale da tagliare.

Il sovraccarico dell'ugello (cioè il superamento della corrente di lavoro dell'ugello) danneggia rapidamente l'ugello. L'intensità di corrente deve essere generalmente pari a 95% della corrente di lavoro dell'ugello.

L'intervallo di velocità di taglio ottimale può essere determinato dalle istruzioni dell'apparecchiatura o dalla sperimentazione. A causa di fattori quali lo spessore del materiale, il materiale, il punto di fusione, la conducibilità termica e la tensione superficiale dopo la fusione, anche la velocità di taglio cambia di conseguenza.

L'impatto della velocità di taglio sul taglio si riflette principalmente nei seguenti aspetti:

(1) Un moderato aumento della velocità di taglio può migliorare la qualità del taglio, cioè il taglio è leggermente più stretto e la superficie di taglio è più liscia, e allo stesso tempo può ridurre la deformazione.

(2) Se la velocità di taglio è troppo elevata, l'energia della linea di taglio sarà inferiore al valore richiesto e la scoria di taglio non potrà essere rapidamente soffiata via dal getto, con il risultato di una maggiore quantità di residui, accompagnata da scorie sospese, e la qualità superficiale del taglio diminuisce.

(3) Quando la velocità di taglio è troppo bassa, poiché il taglio è il catodo dell'arco al plasma, per mantenere la stabilità dell'arco stesso, i punti catodici o la regione catodica devono trovare un posto per la conduzione della corrente vicino alla cucitura di taglio più vicina, allo stesso tempo, trasferirà più calore alla direzione radiale del getto, rendendo così il taglio più ampio.

Il materiale fuso su entrambi i lati del taglio si raccoglie e si solidifica sul bordo inferiore, formando scorie difficili da rimuovere, mentre il bordo superiore del taglio forma un arrotondamento a causa dell'eccessivo riscaldamento e della fusione.

(4) Quando la velocità è estremamente bassa, l'arco si spegne a causa del taglio largo. Si può notare che una buona qualità di taglio e la velocità di taglio sono inscindibili.

La velocità di taglio deve essere determinata in base alla potenza dell'arco plasma, allo spessore del pezzo e al materiale. A parità di potenza di taglio, la velocità di taglio dovrebbe essere più rapida per l'alluminio, a causa del suo basso punto di fusione, più lenta per l'acciaio, a causa del suo alto punto di fusione, e più lenta per il rame, a causa della sua buona conducibilità termica e della rapida dissipazione del calore.

In genere si considera che la tensione di uscita normale della fonte di alimentazione sia la tensione di taglio.

Le macchine per il taglio al plasma hanno solitamente una tensione a vuoto e una tensione di lavoro elevate e, quando si utilizzano gas ad alta ionizzazione come l'azoto, l'idrogeno o l'aria, la tensione necessaria per stabilizzare l'arco al plasma sarà più alta.

Quando la corrente è costante, l'aumento della tensione comporta l'aumento dell'entalpia dell'arco e della capacità di taglio.

Se, contemporaneamente all'aumento dell'entalpia, si riduce il diametro del getto e si aumenta la portata del gas, spesso si ottengono una maggiore velocità di taglio e una migliore qualità di taglio.

Il gas di lavoro comprende il gas di taglio e il gas ausiliario, e alcune apparecchiature richiedono anche il gas per l'arco di partenza.

Il gas di lavoro appropriato deve essere scelto in base al tipo, allo spessore e al metodo di taglio del materiale. materiale da taglio.

Il gas di taglio deve garantire la formazione del getto di plasma e la rimozione del metallo fuso e degli ossidi nel taglio.

Un flusso di gas troppo elevato può portare via più calore dell'arco, accorciare la lunghezza del getto, ridurre la capacità di taglio e causare l'instabilità dell'arco, mentre un flusso di gas troppo basso può far perdere all'arco di plasma la sua rettilineitàrendendo il taglio meno profondo e producendo facilmente scorie.

Pertanto, il flusso di gas deve essere ben coordinato con la corrente e la velocità di taglio.

Attualmente, le macchine da taglio al plasma controllano il flusso di gas principalmente attraverso la pressione del gas, perché quando il diametro del corpo della pistola è fisso, il flusso è controllato dalla pressione del gas.

La pressione del gas utilizzata per tagliare un determinato spessore di materiale deve essere solitamente selezionata in base ai dati forniti dal produttore dell'apparecchiatura.

Se ci sono altre applicazioni speciali, la pressione del gas deve essere determinata attraverso prove di taglio effettive.

La corretta pressione (flusso) del gas di lavoro è molto importante per la durata dei materiali di consumo. Se la pressione è troppo alta, la durata degli elettrodi si riduce notevolmente, mentre se la pressione è troppo bassa, la durata degli ugelli ne risente.

Per funzionare correttamente, i sistemi di taglio al plasma richiedono un gas di lavoro asciutto e pulito. Il gas sporco è solitamente un problema del sistema di compressione del gas, che riduce la durata delle parti soggette a usura e causa danni anomali.

L'altezza dell'ugello si riferisce alla distanza tra la faccia terminale dell'ugello e la superficie di taglio e costituisce parte dell'intera lunghezza dell'arco.

Poiché il taglio al plasma utilizza generalmente fonti di alimentazione caratteristiche esterne a corrente costante o a forte caduta, quando l'altezza dell'ugello aumenta, la variazione di corrente è minima, ma la lunghezza dell'arco aumenta e la tensione dell'arco aumenta, con conseguente aumento della potenza dell'arco;

Tuttavia, allo stesso tempo, la lunghezza dell'arco esposta all'ambiente aumenterà e la perdita di energia della colonna d'arco aumenterà.

Sotto l'effetto combinato di questi due fattori, il primo è spesso completamente compensato dal secondo, e invece l'energia di taglio effettiva diminuisce, con conseguente riduzione della capacità di taglio.

Ciò si riflette solitamente in una diminuzione della forza di soffiaggio del getto di taglio, in un aumento delle scorie residue nella parte inferiore del taglio e in bordi arrotondati sul bordo superiore a causa della sovrafusione.

Inoltre, dal punto di vista della forma del getto di plasma, il diametro del getto si espande verso l'esterno dopo l'uscita dalla pistola e l'aumento dell'altezza dell'ugello provoca inevitabilmente un aumento della larghezza del taglio.

Pertanto, la scelta dell'altezza dell'ugello più piccola è utile per migliorare la velocità e la qualità del taglio, ma un'altezza dell'ugello troppo bassa può causare il fenomeno del doppio arco.

L'utilizzo di un ugello esterno in ceramica consente di azzerare l'altezza dell'ugello, ovvero la faccia terminale dell'ugello entra direttamente in contatto con la superficie di taglio, ottenendo buoni risultati.

In base alle istruzioni, utilizzare un'altezza ragionevole dell'ugello, quando si perfora, utilizzare una distanza pari a 2 volte la normale distanza di taglio o utilizzare l'altezza massima che l'arco plasma può trasmettere, in modo da aumentare la durata delle parti soggette a usura.

Per ottenere un arco di taglio al plasma ad alta compressione, gli ugelli di taglio adottano un diametro più piccolo, una lunghezza maggiore del canale dell'ugello e un effetto di raffreddamento potenziato, che aumenta la corrente che attraversa la sezione effettiva dell'ugello, ovvero la densità di potenza dell'arco.

Allo stesso tempo, la compressione aumenta anche la perdita di potenza dell'arco. Pertanto, l'energia effettiva utilizzata per il taglio è inferiore alla potenza erogata dalla fonte di alimentazione, con un tasso di perdita generalmente compreso tra 25% e 50%.

Alcuni metodi, come il taglio al plasma ad arco compresso ad acqua, hanno un tasso di perdita di energia più elevato, che deve essere considerato quando si progettano i parametri del processo di taglio o si calcolano i costi di taglio.

Pertanto, l'effettivo ugello di taglio Il diametro deve essere determinato in base allo spessore del pezzo da tagliare e alla specie di gas ionico selezionata.

Quando lo spessore di taglio è maggiore, anche il diametro dell'ugello deve essere aumentato di conseguenza.

Quando si utilizza il gas misto Ar+H2, il diametro dell'ugello può essere leggermente più piccolo, mentre con l'N2 dovrebbe essere più grande.

Il XXI secolo è un'epoca che si batte per la protezione dell'ambiente verde.

Con la rapida crescita dell'economia e il fiorente sviluppo dell'industria manifatturiera, è inevitabile un aumento dei requisiti della tecnologia di taglio.

La tecnologia di taglio al plasma ha molte caratteristiche ecologiche, quindi lo sviluppo della tecnologia di taglio al plasma ha il vantaggio di essere al passo con i tempi.

La tecnologia di taglio al plasma può eliminare il rumore, la polvere, i gas nocivi e la luce dell'arco elettrico generati durante il taglio grazie a una piattaforma di taglio subacquea o a un dispositivo di trattamento dei fumi e delle polveri, che soddisfa sostanzialmente i requisiti di protezione ambientale.

Negli ultimi anni, la tecnologia del taglio al plasma si è sviluppata rapidamente e alcune precise tecnologie di taglio ad alta velocità sono in concorrenza con il taglio laser.

La tecnologia di taglio al plasma a controllo numerico è un settore ad alta tecnologia che integra la tecnologia di taglio al plasma, la tecnologia di controllo numerico e la tecnologia di taglio al plasma. fonte di alimentazione dell'inverter e ha progredito insieme allo sviluppo del controllo computerizzato, della ricerca sulle caratteristiche dell'arco al plasma e dell'elettronica di potenza.

Inoltre, l'uso del taglio al plasma a controllo numerico con il software di programmazione dell'alimentatore automatico può aumentare il tasso di utilizzo dei materiali da 5% a 10%. Con una capacità di taglio annuale di 20 milioni di tonnellate, è possibile risparmiare annualmente da 100.000 a 200.000 tonnellate di acciaio, per un valore di miliardi di yuan.

Nei paesi industrializzati si sta affermando la tendenza a sostituire le macchine da taglio a fiamma e le macchine da taglio laser con macchine da taglio al plasma a controllo numerico.

In Cina, le macchine per il taglio al plasma sono ampiamente utilizzate in vari settori industriali come automobili, locomotive, recipienti a pressione, macchinari chimici, industria nucleare, macchinari generici, macchinari per l'ingegneria e strutture in acciaio.