Avete mai pensato a quanto possano essere nocivi i fumi e le polveri del taglio al plasma? Con la crescente diffusione del taglio al plasma, la gestione di questi inquinanti è fondamentale per rispettare gli standard ambientali. Questo articolo esplora i metodi efficaci per rimuovere le polveri e i fumi generati dalle macchine per il taglio al plasma, comprese le tecniche di trattamento a secco e a umido. Implementando queste strategie, è possibile garantire un ambiente di lavoro più sicuro ed efficiente. Immergetevi per scoprire come mantenere la vostra officina pulita e conforme alle norme.

Con la diffusione delle macchine per il taglio al plasma, i fumi e le polveri prodotti durante il taglio delle lamiere d'acciaio rappresentano un problema significativo di inquinamento atmosferico.

Poiché le normative ambientali diventano sempre più severe, la persistenza di fumi e polveri in officina può comportare la chiusura temporanea di uno stabilimento per la bonifica.

È indispensabile implementare un metodo di trattamento dei fumi e delle polveri per affrontare questi gas di scarico.

Questo articolo fornisce una panoramica dei metodi per il trattamento dei fumi e delle polveri generati da Taglio al plasma e mira a essere informativo e utile.

Per il trattamento delle polveri generate dalle macchine per il taglio al plasma, si possono utilizzare due metodi: il metodo di trattamento a secco e il metodo di trattamento a umido.

L'industria moderna richiede la lavorazione di metalli pesanti e leghe. La produzione di utensili e veicoli da trasporto necessari per le attività quotidiane non può prescindere dai metalli.

Per esempio, gru, automobili, grattacieli, robot e ponti sospesi sono tutti realizzati con componenti metallici lavorati con precisione. Il motivo è semplice: i materiali metallici sono molto robusti e durevoli.

Per la maggior parte della produzione, in particolare quando si tratta di articoli grandi e/o robusti, materiali metallici diventa una scelta logica.

È interessante notare che la forza dei materiali metallici è anche il loro svantaggio: poiché i metalli non si danneggiano facilmente, è difficile lavorarli in forme specifiche.

Quando si deve lavorare un componente che ha le stesse dimensioni e la stessa resistenza di un'ala d'aereo, come si può ottenere un taglio e una sagomatura precisi? Nella maggior parte dei casi, ciò richiede l'uso di una macchina per il taglio al plasma.

Le lamiere di acciaio sono una delle quattro forme principali di prodotti siderurgici, insieme a tubi, profili e fili. Nei Paesi industrializzati, la produzione di lamiere costituisce oltre 50% della produzione totale di acciaio. La produzione di lamiere in Cina è aumentata costantemente, in linea con la crescita economica e lo sviluppo industriale del Paese.

Caratterizzate da un ampio rapporto larghezza/spessore e da una notevole superficie, le lamiere di acciaio sono classificate in due specifiche principali in base allo spessore: lamiere sottili e lamiere spesse.

Le lamiere d'acciaio sottili, prodotte con processi di laminazione a caldo o a freddo, hanno in genere uno spessore compreso tra 0,2 e 4 mm. Queste lamiere trovano ampia applicazione nei pannelli della carrozzeria delle automobili, negli involucri degli elettrodomestici e nei componenti strutturali leggeri.

Le lamiere di acciaio spesse, per definizione, superano i 4 mm di spessore. La prassi industriale suddivide ulteriormente questa categoria:

La larghezza delle lamiere di acciaio ad alto spessore varia generalmente da 600 mm a 3000 mm, per soddisfare le diverse esigenze industriali. Queste lamiere sono ulteriormente classificate in base alle applicazioni cui sono destinate:

Durante la Seconda Guerra Mondiale, la produttività industriale americana ha registrato un'impennata, superando di cinque volte le potenze dell'Asse nella produzione di armature, armi e aerei. Questa straordinaria impresa fu in gran parte attribuita alle innovazioni rivoluzionarie nelle tecniche di produzione di massa sviluppate dalle industrie private.

Un aspetto critico di questi progressi tecnologici è stata la ricerca di metodi più efficienti per il taglio e l'assemblaggio dei componenti degli aerei. Molti produttori aerospaziali hanno adottato una nuova tecnica di saldatura con schermatura a gas inerte, che ha segnato un significativo salto di qualità nella tecnologia di giunzione.

La scoperta fondamentale consisteva nella capacità di creare una barriera protettiva intorno al bagno di saldatura ionizzando il gas attraverso un arco elettrico. Questo meccanismo di schermatura previene in modo efficace la contaminazione atmosferica, in particolare l'ossidazione, consentendo di ottenere saldature più pulite e strutture incollate sostanzialmente più resistenti. Questa innovazione non solo ha migliorato la qualità della saldatura, ma ha anche aumentato la produttività delle linee di assemblaggio degli aerei.

All'inizio degli anni '60, gli ingegneri fecero un'altra scoperta nella tecnologia del taglio termico. Scoprirono che, restringendo l'orifizio e accelerando il flusso di gas, potevano aumentare drasticamente la temperatura dell'arco. Questo nuovo sistema raggiungeva temperature di gran lunga superiori a quelle delle apparecchiature di saldatura convenzionali, fino a 30.000°C (54.000°F).

A temperature così estreme, l'apparecchiatura trascendeva la sua funzione originaria di saldatura, trasformandosi in uno strumento di taglio altamente efficiente. L'arco di plasma intensamente focalizzato poteva tagliare metalli robusti con notevole facilità e precisione, paragonabile a una lama riscaldata che attraversa una sostanza cedevole.

L'introduzione della tecnologia di taglio al plasma ha rivoluzionato i processi di fabbricazione dei metalli. Ha migliorato drasticamente la velocità di taglio, la precisione e la versatilità in un'ampia gamma di metalli e spessori. Il taglio al plasma è diventato rapidamente indispensabile in settori che vanno dalla produzione automobilistica alla costruzione navale, offrendo capacità che in precedenza erano irraggiungibili con i tradizionali metodi di taglio ossitaglio o meccanico.

La capacità di una fresa al plasma di penetrare facilmente nel metallo è dovuta alle proprietà uniche dello stato di plasma. Che cos'è lo stato di plasma?

Nel mondo esistono quattro stati della materia. La maggior parte delle sostanze con cui entriamo in contatto nella nostra vita quotidiana sono solide, liquide o gassose. Lo stato di una sostanza è determinato dall'interazione tra le sue molecole. Prendiamo ad esempio l'acqua:

L'acqua solida è il ghiaccio. Il ghiaccio è un solido formato da atomi elettricamente neutri disposti in un reticolo cristallino esagonale. Grazie all'interazione stabile tra le molecole, mantiene una forma solida.

L'acqua liquida è lo stato in cui beviamo. C'è ancora una forza di interazione tra le molecole, ma si muovono a bassa velocità l'una rispetto all'altra. I liquidi hanno un volume fisso ma non una forma fissa. La forma del liquido cambia a seconda della forma del recipiente che lo contiene.

L'acqua gassosa è il vapore acqueo. Nel vapore acqueo, le molecole si muovono ad alta velocità e non hanno alcun legame tra loro. Poiché non c'è forza di interazione tra le molecole, il gas non ha una forma o un volume fisso.

La quantità di calore (convertito in energia) ricevuta dalle molecole d'acqua determina le loro proprietà e il loro stato. In poche parole, una maggiore quantità di calore (più energia) permette alle molecole d'acqua di raggiungere uno stato critico in cui possono liberarsi dagli effetti dei loro legami chimici.

In uno stato di basso calore, le molecole si legano strettamente tra loro, formando un solido. Quando assorbono più calore, le forze tra loro si indeboliscono e diventano un liquido. Quando assorbono ancora più calore, le forze tra le molecole si perdono quasi completamente e diventano un gas.

Cosa succede se continuiamo a riscaldare il gas? Raggiunge un quarto stato: lo stato di plasma.

Quando il gas raggiunge temperature estremamente elevate, entra nello stato di plasma. L'energia inizia a separare completamente le molecole le une dalle altre e gli atomi iniziano a dividersi.

Un atomo tipico è costituito da protoni e neutroni nel nucleo, circondati da elettroni. Allo stato di plasma, gli elettroni si separano dall'atomo.

Quando l'energia termica fa sì che gli elettroni lascino l'atomo, iniziano a muoversi ad alta velocità. Gli elettroni hanno una carica negativa, mentre il nucleo atomico rimanente ha una carica positiva. Questi nuclei atomici con carica positiva sono chiamati ioni.

Quando gli elettroni ad alta velocità si scontrano con altri elettroni o ioni, rilasciano un'enorme quantità di energia. È questa energia che conferisce allo stato di plasma le sue proprietà uniche, che si traducono in un'incredibile capacità di taglio.

Nell'universo, quasi il 99% della materia esiste allo stato di plasma. A causa della sua temperatura estremamente elevata, questo stato non è comunemente visibile sulla Terra, ma è molto comune su corpi celesti come il sole. Sulla Terra, questo stato si trova nei fulmini.

Le macchine per il taglio al plasma sono disponibili in varie forme e dimensioni. Esistono macchine per il taglio al plasma di grandi dimensioni che utilizzano bracci robotizzati per un taglio preciso, ma anche macchine per il taglio al plasma manuali e semplificate, utilizzate nelle officine manuali.

Indipendentemente dalle dimensioni, tutte le macchine per il taglio al plasma si basano sugli stessi principi e hanno un design strutturale simile.

Durante il funzionamento di una macchina per il taglio al plasma, gas compressi come azoto, argon o ossigeno vengono inviati attraverso uno stretto tubo. Al centro del tubo viene posizionato un elettrodo negativo.

Quando si alimenta l'elettrodo negativo e l'ugello tocca il metallo, si forma un circuito conduttivo e si generano scintille elettriche ad alta energia tra l'elettrodo e il metallo.

Mentre il gas inerte scorre nel tubo, le scintille elettriche riscaldano il gas fino a raggiungere il quarto stato della materia. Questo processo di reazione produce un flusso di plasma con una temperatura di circa 16.649 gradi Celsius e una velocità fino a 6.096 metri al secondo, che può fondere rapidamente il metallo.

Il plasma stesso è attraversato da una corrente elettrica. Finché l'energia viene fornita continuamente all'elettrodo e il plasma rimane in contatto con il metallo, il ciclo di produzione dell'arco elettrico è continuo.

Per garantire questo contatto ed evitare l'ossidazione e i danni causati da altre caratteristiche sconosciute del plasma, l'ugello della macchina da taglio è dotato di un'altra serie di tubi. Questa serie di tubi rilascia continuamente gas di schermatura per proteggere l'area di taglio. La pressione del gas di protezione può controllare efficacemente il raggio del plasma colonnare.

Maggiore è lo spessore della lamiera da tagliare, maggiore è la corrente di taglio richiesta.

Polvere di taglio al plasma

Il processo di taglio al plasma dei metalli genera quantità significative di fumi e particolato, che comprendono una complessa miscela di sostanze pericolose. Queste emissioni comprendono ossidi di metallo, composti organici volatili (COV) come l'acetaldeide, solfuri e vari idrocarburi. Il particolato rilasciato nell'aria crea rischi sostanziali sia per la salute dei lavoratori che per la sicurezza ambientale.

La composizione e la concentrazione di queste emissioni variano a seconda di fattori quali il materiale da tagliare, i parametri di taglio e la presenza di rivestimenti o contaminanti. Ad esempio, il taglio dell'acciaio inossidabile può produrre cromo esavalente, un noto agente cancerogeno, mentre il taglio dell'acciaio zincato può rilasciare fumi di ossido di zinco, potenzialmente in grado di causare febbre da fumi metallici.

L'esposizione prolungata a questi contaminanti aerodispersi può portare allo sviluppo di gravi malattie professionali, tra cui:

Nei casi più gravi, l'esposizione acuta ad alte concentrazioni di alcuni fumi può causare condizioni di pericolo di vita come la febbre da fumi metallici o la sindrome da distress respiratorio acuto (ARDS).

Alla luce di queste importanti preoccupazioni per la salute e l'ambiente, l'implementazione di misure efficaci di controllo delle polveri e dei fumi per le operazioni di taglio al plasma è diventata sempre più critica.

Il metodo di trattamento a umido nel taglio al plasma prevede l'immersione del pezzo in un letto d'acqua posizionato sotto la macchina da taglio. Questa tecnica cattura efficacemente i sottoprodotti nocivi generati durante il processo di taglio, impedendone il rilascio nell'atmosfera. L'acqua agisce come una barriera, intrappolando fumi, particolati e altre sostanze potenzialmente pericolose.

Pur essendo ampiamente adottato in ambito industriale, questo metodo presenta diverse sfide:

Nonostante queste limitazioni, il trattamento a umido rimane un'opzione valida per molte applicazioni grazie alle sue efficaci capacità di riduzione dei fumi e del rumore. Per attenuare alcuni inconvenienti, i sistemi avanzati possono incorporare funzioni di filtrazione dell'acqua, controllo della temperatura e gestione automatizzata del livello dell'acqua.

Il metodo di trattamento a secco prevede la raccolta dei fumi e delle polveri prodotti durante il taglio al plasma. Sono disponibili diversi metodi di raccolta, tra cui l'aspirazione laterale, l'aspirazione inferiore e l'aspirazione superiore. I fumi e le polveri vengono aspirati in una conduttura da un ventilatore e quindi purificati utilizzando attrezzature per la rimozione delle polveri prima di essere scaricati in officina o all'esterno.

Questo metodo viene costantemente aggiornato con il progresso della tecnologia delle macchine da taglio. In precedenza, sulla testa di taglio veniva installato un coperchio di aspirazione mobile, ma nelle applicazioni pratiche si è constatato che non era efficace per rimuovere fumo e polvere a causa dello stretto spazio tra la piastra d'acciaio e la posizione di taglio. La maggior parte del fumo e della polvere si trova nella parte inferiore della piastra e il coperchio di aspirazione superiore non è in grado di rimuoverli efficacemente.

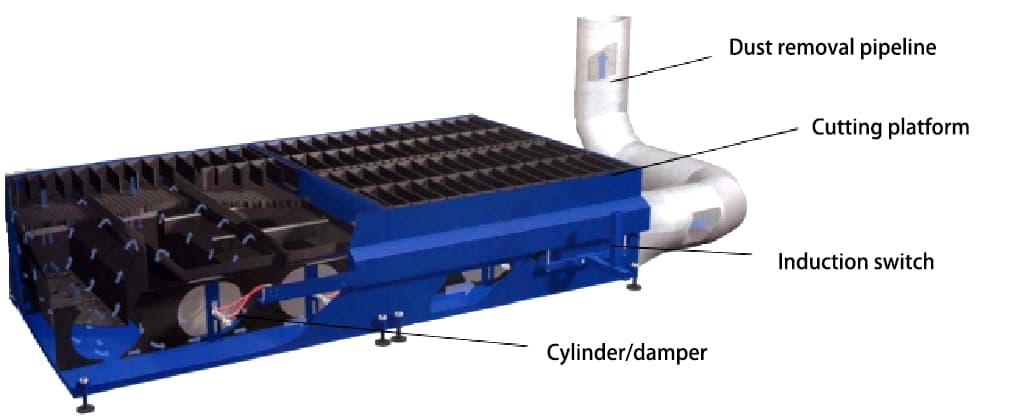

Sotto la macchina da taglio è installata una piattaforma di lavoro per l'aspirazione delle polveri, dotata di un sistema di depurazione dei fumi di taglio. Questo sistema trasporta direttamente i fumi carichi di polvere prodotti durante il taglio al depuratore per il trattamento. Il gas purificato e a norma viene poi scaricato attraverso lo sfiato del depuratore.

Vantaggi: Questa configurazione previene l'inquinamento secondario; la pulizia della polvere è comoda; dopo il taglio, il pezzo può passare direttamente al processo successivo, migliorando così l'efficienza del lavoro. Questo sistema è adatto per i materiali non ferrosi taglio del metallo.

Svantaggi: La rimozione della polvere richiede un investimento, con conseguenti costi di investimento iniziali più elevati.

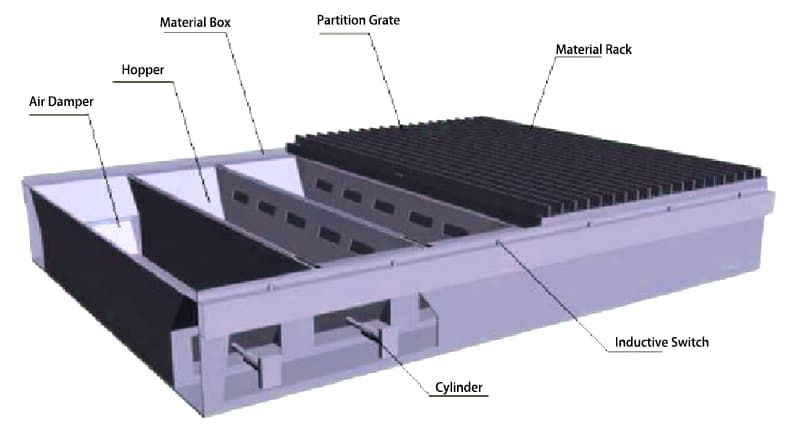

Il sistema di rimozione delle polveri di lavorazione a secco è composto, tra gli altri componenti, da una piattaforma di taglio a secco, da una conduttura di rimozione delle polveri, da un depuratore e da un ventilatore. Durante il taglio, il fumo e la polvere prodotti vengono catturati dalla piattaforma di taglio a secco.

L'uscita dell'aria della piattaforma è collegata all'ingresso dell'aria della conduttura di rimozione delle polveri. Sotto la pressione negativa della conduttura, il fumo di taglio e la polvere entrano nella conduttura di rimozione della polvere e quindi nel depuratore per essere purificati.

In questo caso, la piattaforma di taglio è un componente chiave del sistema di rimozione della polvere.

Il sistema di rimozione delle polveri può essere classificato in base al metodo di cattura dei fumi e delle polveri dalla piattaforma di taglio:

Sistema di aspirazione della polvere della piattaforma di taglio a serranda

Sistema di aspirazione delle polveri della piattaforma di taglio del tipo a soffio e ad aspirazione

Principio di funzionamento: Sotto la macchina da taglio è installata una piattaforma di lavoro aspirante a lamelle, che divide la piattaforma in diverse camere di aspirazione di uguale larghezza lungo la lunghezza della piattaforma. Ogni camera di aspirazione è dotata di una tramoggia per la polvere con una porta di aspirazione.

Su entrambi i lati della lunghezza della piattaforma sono presenti condotti d'aria, ciascuno dotato di una griglia e di un cilindro corrispondenti a ciascuna camera di aspirazione sul lato del condotto d'aria. Quando la testa di taglio della macchina si sposta su ciascuna camera di aspirazione, il cilindro viene controllato dall'interruttore del sensore per aprire la feritoia della camera di aspirazione corrispondente sul condotto dell'aria.

Questo processo aspira il fumo e la polvere prodotti durante il taglio nel condotto dell'aria di rimozione della polvere, prima di entrare nel depuratore principale per la purificazione.

Struttura della piattaforma di taglio delle porte a vento

Caratteristiche del sistema di rimozione della polvere della piattaforma di taglio a feritoia

L'aspirazione della piattaforma di taglio si concentra efficacemente nella regione in cui si trova la testa di taglio (con una larghezza pari a quella della piattaforma di taglio e una lunghezza di circa 1 m). Questa regione si muove con la testa di taglio, riducendo significativamente la quantità di aspirazione.

Svantaggi:

Vantaggi:

La piattaforma di taglio a feritoia è più adatta per le applicazioni di rimozione della polvere in cui la larghezza della piattaforma è inferiore a 4 metri.

Calcolo del volume di aspirazione del sistema di rimozione della polvere della piattaforma di taglio a feritoia

Il volume di aspirazione richiesto dalla piattaforma di taglio a feritoia è fortemente correlato alla larghezza della piattaforma di taglio. La formula di calcolo del volume di aspirazione è la seguente:

Q = W × 2 × 0,667 × υ × 3600

Dove:

In base alla struttura della piattaforma di taglio, per le piattaforme di taglio con una larghezza di taglio effettiva inferiore a 4 m, viene generalmente adottata una struttura di aspirazione su un solo lato. Per le piattaforme di taglio più larghe di 4 m, si utilizza una struttura di aspirazione bilaterale.

Piattaforma di taglio dei gas di scarico mono/doppia faccia Diagramma strutturale CAD e calcolo del volume dei gas di scarico

In base all'equazione precedente, se la larghezza della piattaforma di taglio è compresa tra 2 e 4 m, il volume di scarico richiesto Q = (2~4) × (0,8~1) × 3600 = 6000~12000 m 3/h.

Se la larghezza della piattaforma di taglio è di 4m~6m, il volume di scarico richiesto Q = (4~6) × (0,8~1) × 3600 = 12000~22000 metri cubi all'ora.

Sistema di rimozione della polvere di taglio su un solo lato o su due lati - Tabella di selezione per il depolveratore Kaitian

| Struttura della piattaforma di taglio | Larghezza della piattaforma di taglio | Volume di scarico (m)3/h) | Modello di collettore di polveri |

| Piattaforma di scarico monofacciale | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| Piattaforma di scarico bifacciale | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

Nota: La selezione del modello sopra riportata è solo di riferimento. Fattori quali la lunghezza della piattaforma di taglio, il numero di teste di taglio al plasma e la distanza tra la posizione di installazione del depolveratore e la piattaforma di taglio possono influenzare il modello del depolveratore. Per una selezione specifica del modello, consultare un rappresentante di Kaitian Environmental Protection.

Esempi di applicazione dei sistemi di rimozione della polvere a feritoia

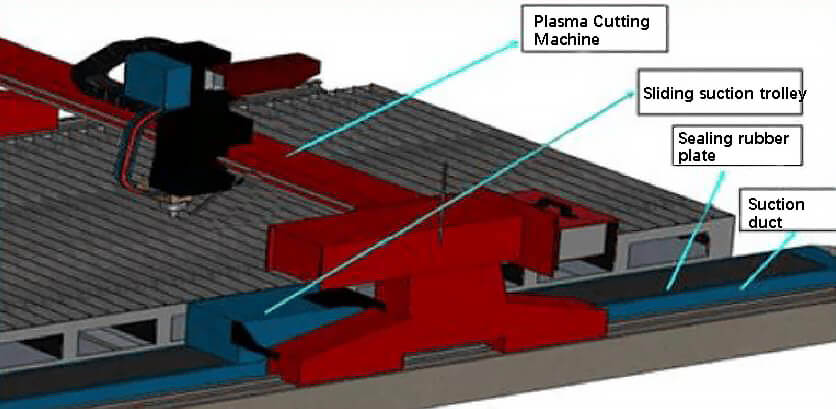

Principio di funzionamento: Il sistema utilizza un approccio a doppia azione che combina un flusso d'aria diretto e un'aspirazione strategica per un'efficiente rimozione della polvere durante le operazioni di taglio dei metalli. Un condotto di aspirazione rettangolare è posizionato strategicamente lungo un lato della piattaforma di taglio. Questo condotto è completato da un carrello di aspirazione mobile che passa sopra di esso, sincronizzando il suo movimento con quello della macchina da taglio.

Sul lato opposto della piattaforma di taglio è installato un soffiatore d'aria ad alta velocità. L'allineamento lineare del carrello di aspirazione scorrevole, della testa di taglio e del soffiatore d'aria lungo la trave trasversale della macchina da taglio crea un percorso di flusso ottimizzato per l'estrazione della polvere.

La griglia della piattaforma di taglio, insieme alla lamiera d'acciaio in lavorazione, forma un "canale dei fumi" controllato. Durante l'operazione di taglio, il soffiatore d'aria genera un flusso d'aria direzionale che spinge la polvere e i fumi di taglio attraverso questo canale. L'aria contaminata viene quindi catturata in modo efficiente dal carrello di aspirazione, incanalata nel condotto rettangolare e successivamente convogliata al sistema di purificazione centrale per un'accurata filtrazione e trattamento.

Questo approccio integrato garantisce una raccolta completa delle polveri, riduce al minimo la contaminazione atmosferica e mantiene un ambiente di lavoro più pulito. Il design del sistema consente di ottenere prestazioni costanti in diversi schemi di taglio e dimensioni dei pezzi, migliorando l'efficienza operativa e la sicurezza sul posto di lavoro.

Struttura della piattaforma di taglio ad aspirazione soffiata

La struttura della piattaforma di taglio a soffio-aspirazione comprende un condotto di aspirazione quadrato e un carrello di aspirazione scorrevole, che sono componenti fondamentali. Durante il funzionamento, sotto l'effetto della pressione negativa nella condotta, la cinghia di tenuta aderisce strettamente alla parte superiore del condotto di aspirazione quadrato, svolgendo una funzione di tenuta.

Nel carrello di aspirazione scorrevole sono presenti due rulli. Il nastro di tenuta viene sollevato quando passa attraverso il carrello. In questo modo, la polvere e il fumo entrano nel condotto di aspirazione quadrato attraverso l'apertura di aspirazione del carrello, per poi passare al depuratore per la pulizia.

Caratteristiche del sistema di rimozione della polvere della piattaforma di taglio a soffiaggio-aspirazione

La piattaforma di taglio ad aspirazione soffiante è stata ampiamente utilizzata negli ultimi anni, con notevoli effetti di rimozione della polvere su piattaforme di taglio di oltre 4 metri.

Vantaggi:

Svantaggi:

Calcolo del volume di scarico per il sistema di rimozione delle polveri della piattaforma di taglio ad aspirazione soffiata

Il volume di scarico richiesto per una piattaforma di taglio a soffiaggio è in gran parte correlato al tasso di copertura della lamiera d'acciaio sulla piattaforma, pertanto l'effetto del tasso di copertura sul volume di scarico deve essere considerato in modo completo.

Per un tipico sistema di rimozione delle polveri con aspirazione a condotto singolo:

Q = 6000~12000m3/h

Per un sistema di aspirazione a doppio canale scorrevole:

Q = 14000~24000m3/h

A causa dell'influenza della struttura della piattaforma di taglio e delle dimensioni del condotto di aspirazione, i sistemi di depolverizzazione a singolo condotto di scorrimento sono generalmente utilizzati per piattaforme di taglio con larghezza di taglio effettiva inferiore o uguale a 5 m; per quelle superiori a 5 m, si utilizzano sistemi di depolverizzazione a doppio condotto di scorrimento.

Piattaforma di taglio per condotti d'aria scorrevoli singoli/doppi Diagramma strutturale CAD e calcolo del volume di scarico

In base all'equazione precedente:

Per una piattaforma di taglio di larghezza ≤4,5 m con un singolo condotto dell'aria scorrevole, il volume di scarico richiesto è Q = 6000~12000 m3/h.

La larghezza della piattaforma di taglio è superiore a 4,5 m ed è dotata di doppi condotti d'aria scorrevoli. Pertanto, il volume d'aria di scarico richiesto è Q = 18000~24000m3/h.

Schema di soffiaggio-aspirazione

Doppia aspirazione Diagramma schematico

Esempi di applicazione del sistema di rimozione delle polveri a soffio

Video del sito XCMG (prima dell'accensione del depolveratore)

Video in loco di XCMG (dopo l'accensione del depolveratore)

Piattaforma a catena di trascinamento

1. Applicazione della piattaforma a catena di trascinamento:

2. Vantaggi della piattaforma a catena di trascinamento

La piattaforma della catena di trascinamento è suddivisa in sequenza in area di alimentazione del trasportatore a rulli, area di taglio e area di pulizia della raccolta. Queste tre sezioni possono operare simultaneamente, migliorando così l'efficienza del processo. Le scorie di taglio possono cadere automaticamente durante il processo di laminazione della piattaforma, evitando l'arresto manuale per la rimozione delle scorie.

3. Caso d'uso della piattaforma a catena di piastre