Vi siete mai chiesti come fa una macchina a tagliare il metallo come un coltello caldo nel burro? Benvenuti nel mondo del taglio al plasma! In questo articolo scoprirete come funziona questa potente tecnologia, le sue applicazioni industriali e il ruolo fondamentale dei gas di lavorazione. Preparatevi a scoprire i segreti di quei tagli lisci e puliti!

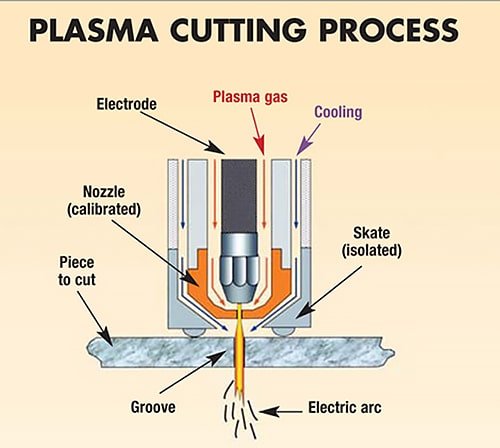

Il taglio al plasma è un metodo avanzato di lavorazione termica che impiega un arco di gas ionizzato (plasma) ad alta temperatura per tagliare con precisione i materiali conduttivi, principalmente i metalli. Questo processo utilizza il calore intenso dell'arco plasma, che può raggiungere temperature fino a 30.000°C (54.000°F), per fondere, vaporizzare e ionizzare rapidamente il metallo lungo il percorso di taglio desiderato.

Il meccanismo di taglio al plasma prevede le seguenti fasi chiave:

Una macchina per il taglio al plasma è un sistema sofisticato che sfrutta questa tecnologia per lavorare vari materiali metallici con elevata precisione ed efficienza. Le moderne macchine di taglio al plasma CNC integrano caratteristiche avanzate come:

Il taglio al plasma è un metodo avanzato di lavorazione termica che sfrutta il calore intenso generato da un arco di plasma ad alta temperatura per fondere, vaporizzare e rimuovere il metallo lungo il percorso di taglio (kerf). Questa tecnica sfrutta l'energia cinetica del getto di plasma ad alta velocità per espellere il materiale fuso, creando tagli precisi ed efficienti. Particolarmente efficace per i metalli non ferrosi come l'acciaio inossidabile, l'alluminio, il rame, il titanio e le leghe di nichel, il taglio al plasma eccelle laddove il taglio tradizionale con ossigeno incontra limitazioni dovute alle proprietà del materiale.

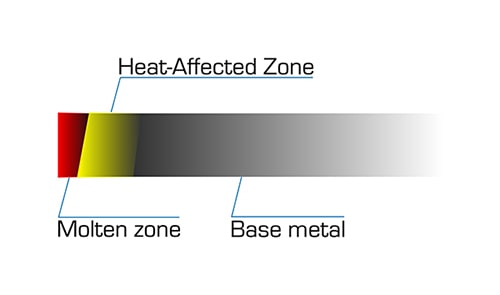

Un vantaggio fondamentale del taglio al plasma è la sua eccezionale velocità, soprattutto nella lavorazione di lamiere di spessore medio-sottile. Per le normali lamiere di acciaio al carbonio, il taglio al plasma può raggiungere velocità di taglio fino a 5-6 volte superiori rispetto ai metodi convenzionali di taglio con ossigeno. Questo processo consente di ottenere superfici di taglio lisce e pulite, con una distorsione termica minima e una zona termicamente alterata (ZTA) ristretta, garantendo componenti di alta qualità con un'eccellente precisione dimensionale.

La versatilità e l'efficienza dei sistemi di taglio al plasma ne hanno determinato l'ampia adozione in diversi settori industriali. Questi includono:

L'evoluzione della tecnologia di taglio al plasma ha rivoluzionato le caratteristiche di taglio, la qualità e la velocità del processo ad arco plasma. Il punto centrale di questo progresso è la selezione strategica del gas di lavoro, che serve come mezzo principale per condurre e trasferire il calore nell'arco plasma, distinto dal metallo fuso all'interno del taglio stesso.

La scelta del gas di lavoro influenza in modo significativo le prestazioni di taglio, incidendo su fattori quali la qualità del taglio, la velocità e la compatibilità del materiale. I gas di lavoro più comuni utilizzati nel taglio al plasma sono:

Selezione del gas plasma

Il gas che entra nell'arco di plasma è chiamato flusso ionico.

Le sue funzioni principali sono le seguenti:

Alla luce dei suddetti effetti dei gas ionici, nella scelta dei gas occorre tenere conto dei seguenti requisiti:

Alcuni dei requisiti sopra elencati sono contraddittori, pertanto i requisiti principali devono essere soddisfatti in base alle circostanze specifiche. Attualmente, i gas comunemente utilizzati nel plasma taglio ad arco I gas di cui si compone il sistema sono l'azoto, l'argon, l'idrogeno e le loro miscele, di cui l'azoto è il più comunemente utilizzato.

L'azoto è economico e facilmente disponibile e il suo utilizzo è relativamente sicuro. È un gas biatomico che è endotermico quando si decompone alla temperatura elevata dell'arco.

N2->2N-1084000j/mol

Quando si utilizza il taglio al plasma, il tipo di gas di lavoro utilizzato può avere un impatto significativo sulle caratteristiche di taglio, sulla qualità e sulla velocità. I gas di lavoro più comuni sono azoto, argon, idrogeno e gas misti. Tra questi, l'azoto è il più utilizzato per il suo basso costo e la sua facile disponibilità, oltre che per la sua capacità di creare condizioni favorevoli al taglio di materiali spessi.

L'azoto, essendo un gas biatomico, si decompone in ioni di azoto quando viene esposto ad alte temperature nell'arco plasma, rilasciando il calore assorbito durante la decomposizione. Ciò consente all'arco di plasma di raggiungere temperature elevate in un'ampia gamma di lunghezze, rendendolo ideale per il taglio di materiali con elevata conducibilità termica e scarsa fluidità dei liquidi. La purezza dell'azoto utilizzato nel taglio al plasma non deve essere inferiore a 99,5% per evitare di ossidare l'elettrodo e bruciare l'ugello.

L'argon è un gas monoatomico con un basso potenziale di ionizzazione e una combustione stabile dell'arco, ma il suo costo elevato lo rende un'opzione meno pratica. L'aggiunta di idrogeno all'azoto o all'argon può migliorare l'effetto di compressione dell'arco, portando a una superficie di taglio più stretta e liscia.

Nel taglio al plasma ad aria compressa si utilizza aria compressa invece di gas costosi, il che lo rende un'opzione più conveniente. La velocità di taglio con corrente elevata è molto superiore a quella del taglio a fiamma e anche la qualità del taglio è molto buona. Per le lamiere di acciaio al carbonio inferiori a 25 mm, la velocità di taglio è di 3-5 volte superiore, mentre per le lamiere sottili di 5-10 mm è di 6-8 volte superiore. Il taglio al plasma ad aria ha sostituito taglio a fiamma in molte applicazioni grazie alla sua economicità e alla buona qualità di taglio.

I vari parametri del processo di taglio al plasma influenzano direttamente la stabilità del processo di taglio, la qualità e l'effetto del taglio.

Le principali specifiche di taglio sono le seguenti:

1) Corrente di taglio

Il parametro più importante della velocità di taglio e del taglio è il processo di taglio.

Impatto:

Pertanto, quando si prepara il taglio al plasma, è importante scegliere la corrente di taglio appropriata e l'ugello corrispondente allo spessore del materiale.

Quando si sceglie un alimentatore per il taglio al plasma, è importante evitare di scegliere un alimentatore troppo grande o troppo piccolo.

La scelta di un alimentatore troppo grande è uno spreco in termini di riduzione dei costi, in quanto non utilizza l'intera quantità di corrente.

D'altra parte, anche la scelta di un alimentatore con una corrente troppo bassa nel tentativo di risparmiare sui costi non è ideale, in quanto non soddisfa le specifiche di taglio richieste e può danneggiare la macchina da taglio CNC stessa.

2) Velocità di taglio

L'alta temperatura e l'energia dell'arco di plasma determinano la velocità di taglio, che può essere selezionata nell'intervallo ottimale in base alle istruzioni dell'apparecchiatura o determinata attraverso la sperimentazione. La velocità di taglio può variare a seconda dello spessore del materiale, delle sue proprietà (ad esempio, punto di fusione, conduttività termica, tensione superficiale dopo la fusione) e della qualità desiderata.

Pur mantenendo la qualità del taglio, la velocità di taglio deve essere aumentata il più possibile per migliorare la produttività e ridurre le deformazioni e le aree colpite dal calore. Se la velocità di taglio non è adeguata, si verificherà l'effetto opposto, con conseguente aumento dell'adesione delle scorie e diminuzione della qualità del taglio.

Le manifestazioni principali sono le seguenti:

Se la velocità di taglio viene moderatamente aumentata, la qualità del taglio può essere migliorata: il taglio diventa leggermente più stretto, la superficie di taglio è più liscia e la deformazione è ridotta.

Se la velocità di taglio è troppo elevata, l'energia lineare di taglio è inferiore al valore richiesto e il getto nel taglio non riesce a soffiare via immediatamente il materiale da taglio fuso, causando una grande quantità di resistenza. Ciò comporta la presenza di scorie sul taglio e la riduzione della qualità superficiale del taglio.

Quando la velocità di taglio è troppo bassa, poiché la posizione di taglio è l'anodo dell'arco al plasma, per mantenere la stabilità dell'arco, il punto anodico o l'area anodica devono trovare una corrente conduttiva vicino al punto di taglio più vicino all'arco. Allo stesso tempo, trasferisce più calore radialmente al getto, causando l'allargamento del taglio. Il materiale fuso su entrambi i lati del taglio si raccoglie e si solidifica sul bordo inferiore, rendendo difficile la pulizia. Inoltre, il riscaldamento e la fusione eccessivi causano l'arrotondamento del bordo superiore del taglio.

A velocità molto basse, il taglio largo può addirittura causare lo spegnimento dell'arco. Pertanto, una buona qualità di taglio e la velocità sono inscindibili.

3) ATensione rc

In genere si ritiene che la tensione di uscita normale dell'alimentatore sia la tensione di taglio per il taglio al plasma. La macchina al plasma funziona in genere a una tensione più elevata per l'arco plasma, soprattutto per il taglio al plasma ad aria.

Quando la corrente è costante, un aumento della tensione migliora l'entalpia dell'arco e la capacità di taglio. Un'entalpia più elevata riduce il diametro del getto e aumenta la portata del gas, con conseguente maggiore velocità di taglio e migliore qualità di taglio.

La tensione a vuoto e la tensione della colonna d'arco sono fattori importanti per l'alimentazione del taglio al plasma. L'alimentatore deve avere una tensione a vuoto sufficientemente alta per avviare facilmente l'arco e mantenere stabile la combustione dell'arco al plasma.

La tensione a vuoto è solitamente compresa nell'intervallo 120-600 V, mentre la tensione della colonna d'arco è solitamente la metà della tensione a vuoto. L'aumento della tensione della colonna d'arco aumenta la potenza dell'arco al plasma, consentendo il taglio di lastre metalliche più spesse a una velocità maggiore.

La tensione della colonna d'arco può essere regolata modificando la portata del gas e aumentando il restringimento interno dell'elettrodo, ma non deve superare i 65% della tensione a vuoto per mantenere la stabilità dell'arco al plasma.

4) Gas di lavoro e flusso

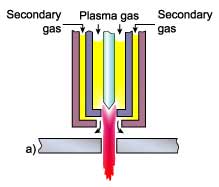

Il gas di lavoro nel taglio al plasma comprende sia il gas di taglio che il gas ausiliario, e alcune apparecchiature richiedono anche un gas di innesco dell'arco.

Il gas di lavoro appropriato deve essere scelto in base al tipo di materiale da tagliare, al suo spessore e al metodo di taglio.

Il gas di taglio non deve solo formare il getto di plasma, ma anche rimuovere efficacemente il metallo fuso e gli ossidi dal taglio.

Un flusso di gas eccessivo può sottrarre troppo calore all'arco, causando l'accorciamento della lunghezza del getto e una riduzione della capacità di taglio e dell'instabilità dell'arco.

Se la portata del gas è troppo bassa, l'arco al plasma potrebbe perdere la sua rettilineitàcon conseguente riduzione della profondità dei tagli e aumento della formazione di scorie.

È importante che la velocità di taglio e la portata del gas siano ben adattate.

La macchina per il taglio al plasma controlla in genere la portata del gas. La pressione del gas utilizzata per tagliare un determinato spessore di materiale dovrebbe essere scelta in base ai dati del produttore, ma in applicazioni speciali potrebbe essere necessario determinarla attraverso prove di taglio effettive.

I gas di lavoro più comunemente utilizzati sono argon, azoto, ossigeno, aria e H35 (una miscela di argon e azoto).

È improbabile che l'argon reagisca con qualsiasi metallo ad alte temperature e produce un arco di plasma stabile. L'ugello e l'elettrodo utilizzati hanno una lunga durata, ma la tensione dell'arco plasma di argon è bassa, con un'entalpia e una capacità di taglio limitate. Ciò si traduce in una riduzione dello spessore di taglio di 25% rispetto a taglio ad aria.

Inoltre, la tensione superficiale del metallo fuso è più alta in un ambiente protetto dall'argon, circa 30% più alta che in un ambiente con azoto, con conseguenti maggiori problemi di scorie. Anche se si utilizza una miscela di argon e altri gas, le scorie tendono ad aderire. Di conseguenza, l'argon puro è raramente utilizzato per il taglio al plasma.

L'idrogeno è comunemente utilizzato come gas ausiliario in combinazione con altri gas. Ad esempio, il popolare gas H35 (35% di volume di idrogeno, il resto è argon) è uno dei gas più efficaci nel taglio al plasma, che deve gran parte della sua potenza all'idrogeno.

L'idrogeno aumenta in modo significativo la tensione dell'arco, dando luogo a un getto di plasma con un'elevata entalpia. In combinazione con l'argon, la capacità di taglio del getto di plasma è notevolmente migliorata.

L'argon e l'idrogeno sono comunemente utilizzati come gas di taglio per materiali metallici di spessore superiore a 70 mm. Comprimendo ulteriormente l'arco di plasma argon + idrogeno con un getto d'acqua, è possibile ottenere una maggiore efficienza di taglio.

L'azoto è un gas di lavoro comunemente utilizzato. Quando funziona con una tensione di alimentazione più elevata, l'arco di plasma di azoto ha una migliore stabilità e una maggiore energia del getto rispetto all'argon.

Quando si tagliano materiali con un'elevata viscosità del metallo liquido, come l'acciaio inossidabile e la lega a base di nichel, la quantità di scorie sul bordo inferiore del taglio è minima.

L'azoto può essere utilizzato da solo o in combinazione con altri gas. Ad esempio, l'azoto o l'aria sono spesso utilizzati come gas di lavoro nel taglio automatico.

Questi due gas sono diventati lo standard per il taglio ad alta velocità dell'acciaio al carbonio.

In alcuni casi, l'azoto viene utilizzato anche come gas di partenza per il taglio al plasma di ossigeno.

L'ossigeno può aumentare la velocità di taglio dell'acciaio a basso tenore di carbonio.

L'uso dell'ossigeno per il taglio porta a modalità di taglio fantasiose, come il taglio alla fiamma.

Un arco al plasma ad alta temperatura e ad alta energia consente di ottenere una maggiore velocità di taglio, ma deve essere abbinato all'uso di elettrodi resistenti all'ossidazione ad alta temperatura e a una protezione anti-impatto per prolungare la durata dell'elettrodo durante il processo di arco.

L'aria è composta da circa 78% di azoto in volume, il che rende il taglio ad aria un metodo ingegnoso per il taglio di scorie e azoto. L'aria contiene anche circa 21% di ossigeno.

Grazie alla presenza di ossigeno, il taglio dell'acciaio a basso tenore di carbonio con l'aria è anche molto veloce. Inoltre, l'aria è il gas di lavoro più conveniente.

Tuttavia, quando il taglio ad aria viene utilizzato da solo, possono verificarsi problemi quali l'adesione della scoria, l'ossidazione del taglio e l'aumento dell'azoto.

Inoltre, la breve durata dell'elettrodo e dell'ugello influisce sull'efficienza del lavoro e aumenta i costi di taglio.

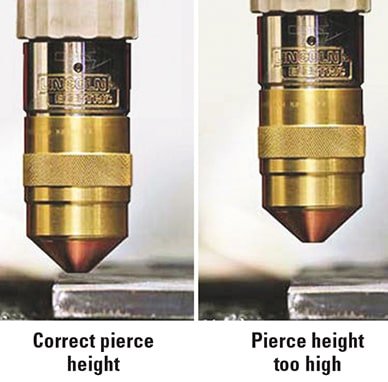

5) Altezza dell'ugello

L'altezza dell'ugello si riferisce alla distanza tra la faccia terminale dell'ugello e la superficie di taglio ed è una componente della lunghezza totale dell'arco.

In genere, la distanza varia da 4 a 10 mm.

Come per l'elettrodo, è fondamentale mantenere un'altezza adeguata dell'ugello per massimizzare l'efficienza del taglio ad arco plasma. In caso contrario, l'efficienza e la qualità del taglio si ridurranno, oppure il taglio sarà più lento. ugello di taglio potrebbe bruciarsi.

Poiché il taglio al plasma utilizza tipicamente alimentatori con caratteristiche esterne di corrente costante o di forte caduta, la corrente rimane relativamente invariata anche quando aumenta l'altezza dell'ugello. Tuttavia, ciò comporta un aumento della lunghezza dell'arco e un corrispondente aumento della tensione dell'arco, migliorando così la potenza dell'arco. Allo stesso tempo, la maggiore lunghezza dell'arco esposta all'ambiente comporta anche una maggiore perdita di energia dalla colonna d'arco.

Questi due fattori spesso si contrastano a vicenda, riducendo l'energia di taglio effettiva e la capacità di taglio. Ciò è spesso indicato da un indebolimento della forza di soffiaggio del getto di taglio, da un aumento delle scorie residue nella parte inferiore del taglio, da un bordo superiore troppo fuso e arrotondato.

Inoltre, il diametro del getto di plasma si espande all'uscita dell'ugello e l'aumento dell'altezza dell'ugello determina un taglio più ampio. È quindi vantaggioso scegliere l'altezza dell'ugello più piccola possibile per migliorare la velocità e la qualità del taglio.

Tuttavia, se l'altezza dell'ugello è troppo bassa, può verificarsi il fenomeno del doppio arco.

Utilizzando un ugello esterno in ceramica, l'altezza dell'ugello può essere impostata a zero, con la faccia terminale dell'ugello direttamente a contatto con la superficie di taglio, con conseguente miglioramento delle prestazioni.

5) Potenza dell'arco

Per ottenere il taglio ad arco plasma ad alta pressione, gli ugelli di taglio sono progettati con un diametro più piccolo, una maggiore lunghezza del canale e un migliore raffreddamento, che aumenta la corrente che passa attraverso la sezione effettiva dell'ugello, con conseguente aumento della densità di potenza dell'arco.

Tuttavia, questo aumenta anche la perdita di potenza dell'arco. Di conseguenza, l'energia effettiva per il taglio è inferiore alla potenza di uscita dell'alimentatore, con un tasso di perdita tipicamente compreso tra 25% e 50%.

Alcuni metodi, come il taglio al plasma ad arco compresso ad acqua, hanno un tasso di perdita di energia più elevato, che deve essere considerato quando si progettano i parametri del processo di taglio o si calcolano i costi di taglio.

Ad esempio, la maggior parte delle lamiere utilizzate nell'industria ha uno spessore inferiore a 50 mm. Il taglio convenzionale ad arco plasma in questa fascia di spessore risulta spesso in un taglio con una parte superiore larga e una inferiore stretta, il che riduce la precisione delle dimensioni dell'incisione e aumenta la quantità di lavorazioni successive.

Quando l'arco al plasma di ossigeno e azoto viene utilizzato per tagliare acciaio al carbonio, alluminio e acciaio inossidabile, l'effetto di taglio è molto più intenso. perpendicolarità del bordo finale è migliore con l'aumentare dello spessore del materiale nell'intervallo tra 10 e 25 mm. Tuttavia, quando lo spessore della lastra è inferiore a 1 mm, l'errore dell'angolo di incisione aumenta da 3-4 gradi a 15-25 gradi al diminuire dello spessore della lastra.

Si ritiene che questo fenomeno sia causato da uno sbilanciamento dell'apporto di calore del getto di plasma sulla superficie di taglio, ovvero il rilascio di energia dell'arco di plasma nella parte superiore del taglio è maggiore rispetto alla parte inferiore. Questo squilibrio energetico è strettamente legato a vari parametri di processo, come il grado di compressione dell'arco di plasma, la velocità di taglio e la distanza tra l'ugello e il pezzo.

Aumentando il grado di compressione dell'arco si può allungare il getto di plasma ad alta temperatura e creare un'area ad alta temperatura più uniforme, mentre aumentando la velocità del getto si può ridurre la differenza di larghezza tra la parte superiore e inferiore dell'incisione.

Tuttavia, l'eccessiva compressione dell'ugello convenzionale porta spesso al doppio arco, che non solo consuma l'elettrodo e l'ugello, ma riduce anche la qualità del taglio.

Inoltre, una velocità di taglio troppo elevata e un'altezza dell'ugello troppo grande possono provocare un aumento della larghezza della fessura.

6) Restringimento dell'elettrodo

Il termine "restringimento interno" si riferisce alla distanza tra l'elettrodo e la faccia finale dell'ugello di taglio. Il mantenimento di una distanza adeguata consente una buona compressione dell'arco nell'ugello di taglio, ottenendo un arco di plasma con energia concentrata e temperatura elevata per un taglio efficace.

Se la distanza è troppo piccola o troppo grande, l'elettrodo brucia eccessivamente, l'ugello di taglio si brucia e la capacità di taglio si riduce. Il restringimento interno tipico è di 8-11 mm.

Selezione dell'elettrodo e della polarità:

L'elettrodo utilizzato nel taglio al plasma deve avere una bassa perdita di fiamma per garantire la stabilità del processo di taglio. Il tungsteno, che ha un elevato punto di fusione, presenta comunque una notevole perdita di fiamma e non può garantire un processo di taglio stabile.

L'aggiunta di una piccola quantità di elementi a basso potenziale di ionizzazione, come il torio, al tungsteno riduce notevolmente la perdita di potenza dell'elettrodo di tungsteno al torio. Questo perché l'elettrodo di tungsteno al torio ha una forte emissione termica di elettroni, che fa sì che la maggior parte dell'energia sulla faccia terminale dell'elettrodo sfugga sotto forma di elettroni, abbassando così la temperatura della faccia terminale dell'elettrodo.

Inoltre, l'elettrodo di tungsteno al torio ha un effetto debole sull'ossigeno, riducendo la sua perdita di combustione ad alta temperatura. L'elettrodo di tungsteno al torio comunemente utilizzato contiene da 1,5% a 2,5% di torio. Tuttavia, il torio è radioattivo, quindi gli elettrodi di tungsteno al cerio o al lantanio non radioattivi sono ampiamente utilizzati come alternative.

Nel taglio al plasma si usa comunemente la polarità diretta, collegando la barra di tungsteno al torio all'elettrodo negativo e il pezzo all'elettrodo positivo. Ciò favorisce l'emissione termica degli elettroni, stabilizza la combustione isoelettrica dell'arco e riduce la perdita di combustione dell'elettrodo.

Oltre alle tecniche convenzionali di taglio al plasma, sono emerse varianti avanzate come il taglio al plasma a iniezione d'acqua, che hanno ampliato le capacità di questa versatile tecnologia.

I metodi più diffusi nelle applicazioni industriali sono il taglio al plasma standard e il taglio al plasma ad aria compressa, ciascuno dei quali offre vantaggi unici per materiali e requisiti di taglio specifici.

Taglio generale

Il taglio al plasma standard utilizza un unico flusso di gas che serve sia come gas di lavoro che come mezzo di taglio, eliminando la necessità di un gas di schermatura separato. Il processo inizia con un gas di ionizzazione a basso flusso per innescare l'arco. Durante il taglio, viene introdotto un flusso di gas ad alta velocità per espellere il metallo fuso dal taglio, garantendo tagli puliti e precisi.

Taglio ad aria compressa

Il taglio al plasma ad aria utilizza l'aria compressa come gas primario di ionizzazione e taglio, offrendo una soluzione economica e facilmente disponibile. In questo processo, l'aria compressa viene rapidamente riscaldata, dissociata e ionizzata all'interno dell'arco di plasma. Il plasma ad alta temperatura che ne risulta contiene specie reattive dell'ossigeno che non solo tagliano il metallo per azione termica, ma inducono anche reazioni di ossidazione esotermica, aumentando significativamente la velocità di taglio. Il plasma d'aria completamente ionizzato presenta un'entalpia eccezionalmente elevata, che si traduce in una maggiore densità di energia dell'arco e in velocità di taglio rispetto ad altri gas.

Questo metodo è particolarmente efficace per il taglio dell'acciaio dolce e dell'acciaio inossidabile, garantendo un equilibrio tra qualità del taglio, velocità e costi operativi. Tuttavia, per i materiali sensibili all'ossidazione o quando è richiesta una qualità superiore dei bordi, possono essere più adatti gas alternativi o sistemi ibridi.

Attrezzature da taglio

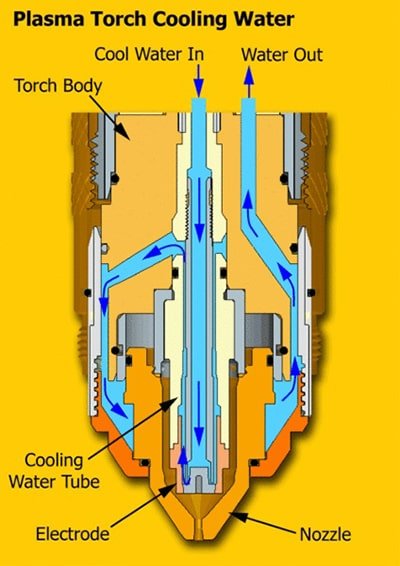

Il sistema di taglio al plasma è costituito principalmente da un'unità di alimentazione del gas, un'unità di raffreddamento, un alimentatore e una torcia di taglio. Per le torce raffreddate ad acqua, è necessario un sistema di circolazione di raffreddamento aggiuntivo.

(1) Unità di alimentazione del gas

Per il taglio al plasma ad aria, il componente principale del sistema di alimentazione del gas è un compressore d'aria con una potenza superiore a 1,5 kW. La pressione dell'aria richiesta varia in genere da 0,3 a 0,6 MPa. Quando sono necessari gas alternativi, è possibile utilizzare gas in bottiglia dopo averli fatti passare attraverso un regolatore di pressione.

(2) Alimentazione

Il taglio al plasma utilizza un'alimentazione in c.c. con una caratteristica a caduta rapida o a corrente costante. Per garantire un'accensione e una stabilizzazione efficienti dell'arco, la tensione a vuoto dell'alimentatore viene generalmente mantenuta a circa il doppio della tensione dell'arco. Gli alimentatori da taglio tipici funzionano con una tensione a vuoto compresa tra 350 e 400 V.

(3) Torcia da taglio

Il design della torcia da taglio è determinato principalmente dalla sua corrente nominale. Le strutture raffreddate ad aria sono comunemente utilizzate per le torce con corrente nominale inferiore a 60 A, mentre quelle raffreddate ad acqua sono preferite per quelle che superano i 60 A. L'elettrodo all'interno della torcia da taglio può essere realizzato con diversi materiali, tra cui tungsteno puro, tungsteno toriato, tungsteno al lantanio o elettrodi di rame con inserto di afnio. Gli elettrodi di rame inseriti nell'afnio sono particolarmente apprezzati per la loro durata e la capacità di tagliare in modo efficiente un'ampia gamma di materiali conduttivi.

Un tavolo d'acqua dovrebbe essere parte integrante della sezione inferiore dell'impianto di taglio al plasma. Durante il funzionamento, il pezzo da lavorare dovrebbe essere parzialmente immerso nell'acqua, il che riduce significativamente l'emissione di fumi tossici, minimizzando così i rischi per la salute degli operatori e del personale vicino.

L'esposizione visiva diretta all'arco di plasma deve essere rigorosamente evitata a causa delle sue intense radiazioni ultraviolette e infrarosse. Gli operatori devono indossare adeguati dispositivi di protezione individuale (DPI), tra cui caschi da saldatura auto-oscuranti con il numero di tonalità corretto (in genere 8-11 per il taglio al plasma) e schermi facciali resistenti alla fiamma per prevenire danni agli occhi e ustioni cutanee.

I processi di taglio al plasma generano notevoli quantità di fumi metallici e di particolato. È necessario implementare sistemi di ventilazione adeguati, come la ventilazione di scarico locale (LEV) o i tavoli downdraft, per catturare e filtrare queste emissioni alla fonte. Gli operatori devono indossare respiratori approvati da NIOSH con filtri adeguati (minimo P100) per proteggersi dall'inalazione di sostanze nocive.

Un abbigliamento protettivo completo è essenziale durante le operazioni di taglio al plasma. Questo comprende tute ignifughe, guanti di pelle che si estendono fino agli avambracci, stivali con punta d'acciaio e maniche protettive per proteggersi da scintille, schizzi di metallo fuso e potenziali ustioni.

Sebbene i campi elettromagnetici ad alta frequenza generati durante il taglio al plasma abbiano sollevato preoccupazioni circa i potenziali effetti a lungo termine sulla salute, compresi i problemi riproduttivi, il consenso scientifico in materia rimane inconcludente. Tuttavia, è prudente attenersi al principio dell'esposizione ALARA (As Low As Reasonably Achievable). L'applicazione di tecniche di messa a terra adeguate, la corretta manutenzione delle apparecchiature e la riduzione al minimo del tempo di esposizione non necessario sono misure precauzionali raccomandate.

Inoltre, per garantire un ambiente di lavoro sicuro nelle operazioni di taglio al plasma, è necessario attuare un regolare monitoraggio della salute degli operatori, compresi test audiometrici a causa degli elevati livelli di rumore, e programmi di formazione completa sulla sicurezza.

Quando si valuta l'acquisto di una taglierina al plasma, è importante tenere conto del fattore budget. Ignorare il budget può portare a scegliere un prodotto che supera il budget, anche se soddisfa le specifiche desiderate.

Le taglierine al plasma si dividono attualmente in due categorie: domestiche e importate. Le taglierine al plasma domestiche hanno tre specifiche: bassa, media e alta, e sono generalmente accettabili per la maggior parte degli utenti.

I plotter da taglio al plasma importati sono molto più costosi, con prezzi di diverse volte o addirittura decine di volte superiori rispetto alle controparti nazionali. Anche i materiali di consumo, come gli ugelli di taglio e gli elettrodi, sono più costosi.

Sebbene le taglierine al plasma importate offrano risultati di taglio migliori rispetto ai modelli nazionali con le stesse specifiche, il loro costo elevato e le spese correnti possono renderle difficili da accettare per molte aziende.

Indipendentemente dal tipo di plasma utilizzato, esso ha una propria gamma di dimensioni di taglio ottimali. È comunemente noto che il plasma a bassa potenza è più adatto al taglio di lamiere sottili. Tuttavia, se la potenza del plasma è troppo elevata, non è adatto al taglio di lamiere sottili.

Attualmente, il taglio al plasma domestico da 40-60A è ampiamente utilizzato per taglio dell'acciaio lamiere inferiori a 2 mm, mentre il plasma importato viene utilizzato occasionalmente ma in quantità limitate a causa del suo costo elevato. È importante notare che per le lamiere d'acciaio inferiori a 2 mm sono adatte solo le macchine da taglio al plasma da tavolo ad alta velocità, mentre altri modelli, come quelli portatili e a portale, non lo sono.

Se la lamiera d'acciaio è più spessa di 2 mm, non è limitata e può essere tagliata con macchine portatili o a portale. Per le lamiere d'acciaio di spessore compreso tra 2 e 16 mm, si possono utilizzare macchine portatili e a portale. Tuttavia, per spessori pari o superiori a 25 mm, sono adatte solo le macchine a portale.

È risaputo che il taglio al plasma è il metodo preferito per la lavorazione dei metalli. taglio dell'acciaio inossidabile e altri materiali legati. Le lastre di acciaio al carbonio, invece, vengono tagliate principalmente con il metodo del taglio a fiamma. Di conseguenza, quando si tratta di acciaio inossidabile, è essenziale disporre di una macchina per il taglio al plasma. Non può essere tagliato con il metodo del taglio alla fiamma.

La qualità del taglio è influenzata principalmente da fattori quali scorie, zona termicamente alterata, filetto superiore e angolo di taglio. Tra questi, il taglio al plasma supera il taglio a fiamma in termini di scorie e zona termicamente alterata, poiché non vi sono scorie residue sul bordo dei pezzi tagliati al plasma e la zona termicamente alterata è significativamente più piccola.

Il processo al plasma prevede l'utilizzo di gas caricati ad alta temperatura per fondere il metallo e soffiare via il materiale fuso dalla superficie di taglio. Il taglio alla fiamma, invece, sfrutta la reazione chimica tra ossigeno e acciaio per il taglio, con conseguente produzione di scorie di ossido di ferro.

Grazie a queste differenze tecnologiche, il taglio al plasma produce meno feccia e la feccia attaccata è più facile da rimuovere. Questi residui possono essere facilmente rimossi senza smerigliatura o ulteriori lavorazioni, riducendo il tempo necessario per la lavorazione secondaria. Ciò si traduce in una maggiore produttività, poiché sono necessarie meno operazioni di rettifica.

La dimensione del zona colpita dal calore (ZTA) è un fattore critico nel taglio dei metalli. Quando il metallo è esposto ad alte temperature, può cambiare la sua struttura chimica, facendo sì che il bordo si scurisca (assumendo un colore di rinvenimento) e si deformi. Se il bordo riscaldato non viene rimosso, il pezzo potrebbe non essere adatto alla saldatura secondaria.

La velocità di movimento della torcia influisce direttamente sulle dimensioni della zona termicamente interessata. Il taglio al plasma è noto per le sue capacità di taglio rapido, che si traduce in una zona termicamente colpita più piccola, riducendo il tempo necessario per la lavorazione secondaria per rimuovere il bordo riscaldato.

Gli utilizzatori del taglio a fiamma possono anche notare il colore del fuoco. Mentre la zona colpita dal calore non è visibile dall'esterno, il colore di rinvenimento è visibile e può cambiare il colore del metallo. Come nel caso della zona termicamente alterata, il taglio rapido del plasma produce un'area più piccola di colore del fuoco.

Con Taglio al plasma CNC e velocità di perforazione fino a 8,5 volte superiori rispetto al taglio a fiamma, è possibile ottenere significativi aumenti di produttività, per non parlare del tempo risparmiato nel preriscaldamento e nella lavorazione secondaria.

Nella valutazione dei costi, è essenziale distinguere tra i costi operativi e il costo per pezzo o per metro. Per determinare il costo effettivo del taglio di un pezzo, è importante considerare diversi fattori, come il costo operativo al metro e il costo per pezzo.

Il costo di esercizio per metro si calcola dividendo il costo totale del taglio per ora per la lunghezza totale che può essere tagliata in un'ora. I costi di taglio comprendono le parti di consumo, l'elettricità, il gas, la manodopera e le spese di sostenibilità. Il costo per pezzo, invece, si determina moltiplicando la lunghezza totale di taglio necessaria per produrre un pezzo per il costo di esercizio al metro.

Poiché il sistema di taglio al plasma opera più velocemente, è in grado di produrre più pezzi in un determinato tempo, riducendo in modo significativo il costo per pezzo. Per il taglio manuale, è consigliabile calcolare il costo di ciascun lavoro o attività per valutare con precisione i risparmi sui costi. Il costo del lavoro può essere calcolato moltiplicando il costo di esercizio all'ora per il tempo totale necessario a completare l'attività.

Quando si considera il taglio a fiamma, è necessario considerare il tempo di preriscaldamento e il tempo prolungato per la lavorazione secondaria, in quanto si aggiungono al tempo complessivo richiesto per completare il lavoro.

Il minor costo per pezzo del sistema al plasma si traduce direttamente in un aumento della redditività. Ogni pezzo tagliato con questo metodo può far risparmiare sui costi, aumentando così il margine di profitto. Maggiore è il numero di pezzi che possono essere tagliati all'ora, maggiore sarà l'aumento complessivo dei profitti.

Per chi usa il taglio a fiamma, ci vuole tempo e pratica per padroneggiare la regolazione dei parametri chimici della fiamma e per mantenere l'equilibrio chimico della fiamma. D'altra parte, la serie Powermax di Hypertherm funziona con aria compressa, eliminando la necessità di miscelare o regolare i gas.

Se si utilizza un sistema al plasma meccanico con CNC o una console di gas automatica, tutti i parametri saranno preimpostati dal produttore e non sarà necessario regolare manualmente il gas.

Inoltre, il sistema al plasma portatile Powermax è dotato di capacità di taglio per trascinamento, che consente all'operatore di spostare la torcia lungo la superficie metallica senza dover mantenere una distanza specifica, un aspetto cruciale nel taglio alla fiamma.

Inoltre, i sistemi di taglio al plasma sono più facili da usare, grazie ai loro dispositivi di controllo semplici, che facilitano l'apprendimento degli operatori e il taglio secondo modelli e schemi, specialmente quelli con curve. La facilità d'uso deriva dall'assenza di regolazione del gas e dalla capacità di taglio a trascinamento.

Il sistema al plasma è in grado di tagliare qualsiasi metallo conduttivo, tra cui acciaio inossidabile, alluminio, rame e ottone, mentre il sistema al macchina per il taglio a fiamma si limita a tagliare l'acciaio a basso tenore di carbonio grazie alla reazione chimica tra ossigeno e ferro. Il sistema al plasma è anche versatile e può essere utilizzato per piallare, marcare o addirittura tagliare metalli arrugginiti, verniciati o impilati.

Inoltre, il sistema al plasma è in grado di eseguire il taglio di scanalature o di maglie d'acciaio, un'operazione difficile da realizzare per il taglio a fiamma.

Il combustibile utilizzato nel taglio a fiamma è una miscela di ossigeno e gas; i combustibili più comunemente utilizzati sono l'acetilene, il propano, il MAPP, il propilene e il gas naturale. Tra questi, l'acetilene è il più utilizzato perché produce una temperatura di fiamma più elevata e una velocità di perforazione maggiore rispetto agli altri. Tuttavia, l'acetilene è un gas instabile e altamente infiammabile, molto sensibile all'alta pressione, alla temperatura e persino all'elettricità statica. Un esplosione di acetilene possono causare danni materiali per decine di migliaia di dollari e provocare gravi lesioni alle persone che si trovano nelle vicinanze.

Al contrario, alcuni sistemi al plasma, come la serie Powermax di Hypertherm, funzionano con aria compressa e non richiedono l'uso di gas infiammabili. I sistemi al plasma HPR e HSD di Hypertherm possono inoltre utilizzare una varietà di gas, tra cui aria, ossigeno e azoto, che sono più stabili e non richiedono trattamenti speciali.

Va notato che tutte le forme di taglio termico producono un po' di odore e di rumore, ma taglio ad acqua e i sistemi di taglio al plasma CNC possono ridurre significativamente l'odore e il rumore prodotti. Per contro, il taglio alla fiamma non dovrebbe essere eseguito sott'acqua a causa del rischio di esplosione.

(1) Gli operatori devono indossare dispositivi di protezione individuale (DPI) completi, tra cui caschi da saldatura con livelli di ombreggiatura appropriati, guanti resistenti al calore, indumenti ignifughi, stivali con punta d'acciaio e protezioni respiratorie con filtraggio adeguato per i fumi metallici. L'esposizione diretta all'arco di plasma senza un'adeguata protezione degli occhi è severamente vietata e tutta la pelle deve essere protetta dai potenziali raggi UV e dagli schizzi ad alta temperatura.

(2) Gli operatori devono posizionarsi sopravento rispetto all'area di taglio per ridurre al minimo l'esposizione a fumi e particolato. Per catturare e filtrare efficacemente le emissioni di taglio alla fonte, è necessario utilizzare sistemi di ventilazione adeguati, come tavoli di discesa o sistemi di aspirazione dei fumi.

(3) Prima dell'uso, verificare l'integrità dell'impianto elettrico, compresi la messa a terra adeguata, i collegamenti sicuri della torcia e l'isolamento di tutti i componenti conduttivi. Se viene rilevata una tensione a vuoto eccessiva, adottare ulteriori misure di sicurezza, come superfici di lavoro isolate o dispositivi di corrente residua (RCD) nel circuito di alimentazione.

(4) Assicurarsi che il generatore ad alta frequenza sia adeguatamente schermato per evitare interferenze elettromagnetiche. Implementare meccanismi di disattivazione automatica dell'alta frequenza che si disattivino immediatamente dopo l'innesco dell'arco per ridurre al minimo l'esposizione prolungata ai campi elettromagnetici.

(5) Quando si utilizzano elettrodi di tungsteno toriato, attenersi scrupolosamente alle linee guida delineate nell'articolo JGJ33-2001, sezione 12.7.8, comprese le procedure di manipolazione, stoccaggio e smaltimento adeguate per ridurre i potenziali rischi radiologici.

(6) Tutto il personale coinvolto nelle operazioni di taglio deve essere adeguatamente addestrato ai protocolli di sicurezza, compresa la sicurezza elettrica, la protezione dalle cadute, il rilevamento di gas pericolosi e le tecniche di prevenzione degli incendi. Per mantenere un elevato livello di consapevolezza della sicurezza, è necessario effettuare controlli periodici sulla sicurezza e corsi di aggiornamento.

(7) Proteggere le apparecchiature di saldatura e taglio dai fattori ambientali riponendole in contenitori resistenti alle intemperie quando non sono in uso. Assicurarsi che nelle immediate vicinanze di tutte le operazioni di taglio siano disponibili attrezzature antincendio facilmente accessibili e correttamente mantenute.

(8) Per i lavori in quota, implementare un sistema di protezione anticaduta completo che comprenda imbracature per tutto il corpo, cordini e punti di ancoraggio sicuri. Stabilire una guardia antincendio designata con attrezzature di spegnimento adeguate e creare un sistema di barriere per contenere scintille e materiale fuso. Nominare un supervisore della sicurezza qualificato per supervisionare le operazioni ad alto rischio e garantire il rispetto di tutti i protocolli di sicurezza.

1.Assemblare correttamente la torcia da taglio

Assicurarsi che l'installazione della torcia da taglio sia corretta e accurata per garantire l'adattamento di tutte le parti e il corretto flusso di gas e aria di raffreddamento. Posizionare tutti i componenti su un pezzo di flanella pulita per evitare che la sporcizia vi aderisca.

2.Le parti consumabili devono essere sostituite in tempo prima che siano completamente danneggiate.

Le parti consumabili non devono essere sostituite dopo essere state completamente danneggiate perché elettrodi, ugelli e anelli vortice gravemente usurati possono produrre un arco di plasma incontrollabile, che può facilmente causare gravi danni alla torcia di taglio.

Pertanto, quando si nota per la prima volta un calo della qualità di taglio, le parti consumabili devono essere ispezionate tempestivamente.

3.Pulire il filo di collegamento della torcia da taglio

Quando si sostituiscono le parti di consumo o si esegue la manutenzione e l'ispezione giornaliera, è necessario assicurarsi che le filettature interne ed esterne della torcia da taglio siano pulite. Se necessario, le filettature di collegamento devono essere pulite o riparate.

4.Pulire la superficie di contatto tra l'elettrodo e l'ugello

In molte torce da taglio, la superficie di contatto tra l'ugello e l'elettrodo è una superficie di contatto carica. Se queste superfici di contatto sono sporche, la torcia da taglio non può funzionare correttamente.

5.Controllare ogni giorno il gas e il gas di raffreddamento

Controllare ogni giorno il flusso e la pressione del gas e dell'aria di raffreddamento. Se il flusso è insufficiente o c'è una perdita, spegnere immediatamente la macchina per eliminare il guasto.

6.Evitare i danni da collisione della torcia da taglio

Per evitare danni da collisione alla torcia di taglio, è necessario programmare correttamente ed evitare il superamento del sistema. L'installazione di un dispositivo anticollisione può prevenire efficacemente i danni alla torcia da taglio in caso di collisione.

7.Le cause più comuni dei danni da torcia da taglio

① Collisione della torcia da taglio.

② Arco di plasma distruttivo a causa del danneggiamento del consumabile.

③ Arco di plasma distruttivo causato da sporcizia.

④ Arco di plasma distruttivo causato da parti allentate.

8.Precauzioni

① Non ingrassare la torcia da taglio.

② Non utilizzare eccessivamente il lubrificante per O-ring.

③ Non spruzzare sostanze chimiche resistenti agli spruzzi mentre la guaina protettiva è ancora sulla torcia da taglio.

④ Non utilizzare la torcia da taglio manuale come martello.

1.1 Per ridurre il consumo di energia e migliorare la durata dell'ugello e dell'elettrodo, è opportuno utilizzare il taglio "a basso grado" quando si tagliano i pezzi più sottili.

1.2 Quando l'interruttore "selezione dello spessore di taglio" è impostato su "alta qualità", è necessario utilizzare il taglio senza contatto (tranne in casi speciali) e preferire la torcia di taglio ad acqua.

1.3 Quando è necessario modificare l'interruttore di "selezione dello spessore", è necessario spegnere prima l'interruttore di alimentazione dell'host per evitare di danneggiare le parti.

1.4 Durante l'installazione, lo smontaggio o lo spostamento dell'host, è necessario spegnere prima l'alimentazione per evitare incidenti.

1.5 L'interruttore di alimentazione della macchina host deve essere spento prima di installare e rimuovere gli accessori e i componenti dell'host (come la torcia di taglio, il filo di massa di taglio, l'elettrodo, l'ugello, il distributore, la calotta di pressione, il manicotto di protezione, ecc.) Evitare di aprire ripetutamente e rapidamente l'interruttore della torcia per evitare di danneggiare il sistema di innesco dell'arco o i relativi componenti.

1.6 Quando è necessario iniziare il taglio ad arco dal centro del pezzo, è possibile forare e tagliare direttamente l'acciaio inossidabile fino a 20 mm di spessore.

Il metodo è il seguente:

Posizionare la torcia da taglio sul punto di partenza del cordone di taglio e posizionare l'asse dell'ugello della torcia da taglio con un angolo di circa 75° rispetto al piano del pezzo. Accendere quindi l'interruttore della torcia di taglio per avviare la perforazione dell'arco.

Allo stesso tempo, regolare lentamente l'angolo tra l'asse dell'ugello e la superficie del pezzo fino a quando il pezzo tagliato viene regolato a 90°.

Dopo aver tagliato il pezzo, questo può essere tagliato normalmente lungo la direzione del filo di taglio.

Tuttavia, se lo spessore è superiore a quello indicato, è necessario praticare un piccolo foro (di diametro non limitato) nel punto di partenza del taglio per avviare il taglio ad arco dal piccolo foro. In caso contrario, è facile danneggiare l'ugello della torcia di taglio.

1.7 Il mainframe ha una velocità di lavoro continuo di 70% (quando l'interruttore "selezione dello spessore di taglio" è impostato su un livello basso, il lavoro continuo può avvicinarsi a 100%).

Se il tempo di lavoro continuo è troppo lungo e la temperatura del motore principale è troppo alta, il sistema di protezione della temperatura si spegne automaticamente e deve essere raffreddato per circa 20 minuti prima di poter continuare a funzionare.

1.8 Se la pressione dell'aria compressa è inferiore a 0,22 MPa, l'apparecchiatura si trova immediatamente in uno stato di arresto di protezione.

A questo punto, il sistema di alimentazione del gas deve essere revisionato. Dopo la risoluzione dei problemi, la pressione può essere riportata a 0,45 MPa.

1.9 Se l'alimentazione di ingresso trifase è fuori fase, il motore principale non funziona correttamente e la spia rossa "indicazione di perdita di fase" di alcuni modelli si accende.

È necessario eliminare il guasto prima di procedere al taglio normale.

1.10 Per le macchine raffreddate ad acqua, il serbatoio dell'acqua deve essere riempito con acqua di rubinetto e la spina di alimentazione della pompa dell'acqua deve essere inserita.

1.11 Portare l'interruttore di alimentazione in posizione "start". Se l'indicatore "pressione dell'aria insufficiente" è acceso, regolarlo a 0,45MPa come richiesto, quindi l'indicatore dovrebbe essere spento. La direzione di rotazione della ventola deve corrispondere alla direzione del segno. Anche la direzione della pompa dell'acqua del refrigeratore d'acqua deve soddisfare i requisiti, altrimenti si accenderà la spia "pressione dell'acqua insufficiente" e si dovrà regolare la fase di alimentazione in ingresso.

1.12 In base allo spessore del pezzo, ruotare l'interruttore "selezione spessore di taglio" nella posizione corrispondente e selezionare la torcia di taglio appropriata. La torcia da taglio ha diverse specifiche, da piccola a grande, in base al campo di utilizzo. Non superare l'intervallo di corrente nominale, altrimenti si danneggia. Posizionare la torcia da taglio sul punto di inizio del taglio del pezzo e premere l'interruttore della torcia. Se la torcia non si accende per una volta, premere nuovamente l'interruttore della torcia. L'innesco dell'arco è riuscito e il taglio ha inizio.

1.13 Ogni quattro-otto ore di funzionamento (l'intervallo dipende dalla secchezza dell'aria compressa), la vite di scarico del "filtro aria riduttore di pressione" deve essere allentata per scaricare l'acqua accumulata, in modo da evitare che l'acqua eccessiva entri nella macchina o nella torcia di taglio e causi guasti.

1.14 Quando il sistema di raffreddamento dell'acqua è in cattiva circolazione, il motore principale si trova nello stato di arresto di protezione. A questo punto, è necessario controllare e risolvere il problema secondo i metodi descritti nei relativi capitoli. Dopo che la pressione dell'acqua è tornata normale, la torcia da taglio raffreddata ad acqua può continuare ad essere utilizzata.

1.15 Quando si lavora in un ambiente freddo, è importante notare che quando la temperatura ambiente è inferiore al punto di congelamento, il metodo di raffreddamento ad acqua non deve essere utilizzato per il taglio. In caso contrario, il sistema di raffreddamento ad acqua non funzionerà correttamente e la torcia da taglio con raffreddamento ad acqua potrebbe danneggiarsi.

2.1 Dopo aver collegato l'apparecchiatura (prestare particolare attenzione al cavo di messa a terra di sicurezza), controllare attentamente e procedere all'operazione successiva se tutto è normale.

2.2 Chiudere l'interruttore di alimentazione per alimentare l'host. Nota: la corrente alternata in ingresso è di circa 65A, che non deve essere troppo piccola; in caso contrario, l'host non può funzionare correttamente. Verificare che la ventola del motore principale soddisfi i requisiti; in caso contrario, regolare la fase di alimentazione in ingresso fino a quando la direzione dello sterzo è coerente.

2.3 Portare l'"interruttore di alimentazione" dell'host in posizione "on". A questo punto, la spia "power indicator" dovrebbe essere accesa. Tuttavia, la spia "indicatore di mancanza di fase" non deve essere accesa; in caso contrario, l'alimentazione trifase presenta un fenomeno di perdita di fase, che deve essere controllato e risolto.

Nota: se il guscio del motore principale non è collegato correttamente al filo di terra di sicurezza, l'indicatore di perdita di fase potrebbe visualizzare risultati errati.

2.4 Alimentare il motore principale con aria compressa e posizionare gli interruttori "prova gas" e "taglio" sulla posizione "prova gas". A questo punto, l'aria compressa deve essere espulsa dall'ugello della torcia da taglio. Dopo tre minuti di test, la spia rossa di "pressione dell'aria insufficiente" non dovrebbe essere accesa.

Verificare che il valore di indicazione del manometro sul "riduttore del filtro dell'aria" non sia inferiore a 0,42MPa. In caso contrario, indica che la pressione della fonte d'aria è inferiore a 0,45MPa o che il flusso è inferiore a 300L/min. Può anche darsi che la tubazione di alimentazione dell'aria sia troppo piccola e che la caduta di pressione dell'aria sia troppo grande.

Se si verificano i problemi di cui sopra, controllarli e risolverli. Inoltre, è necessario verificare se il "riduttore di pressione del filtro dell'aria" è sbilanciato. In tal caso, è necessario regolarlo.

Il metodo di regolazione è il seguente:

Ruotare la maniglia in senso orario per aumentare la pressione, altrimenti diminuirà. Regolare il valore di indicazione sul manometro a 0,42MPa. Se l'alimentazione dell'aria è normale, la spia "pressione aria insufficiente" si spegne. A questo punto, posizionare l'interruttore "taglio" e "prova gas" sulla posizione "taglio".

3.1 Taglio manuale senza contatto:

3.1.1 Mettere a contatto il rullo della torcia di taglio con il pezzo e regolare la distanza tra l'ugello e il piano del pezzo a 3-5 mm (quando la macchina host è in fase di taglio, impostare l'interruttore "selezione spessore" sul livello alto).

3.1.2 Accendere l'interruttore della torcia di taglio per accendere l'arco di plasma. Dopo aver tagliato il pezzo, spostarsi verso la direzione di taglio a velocità media. La velocità di taglio è: il taglio attraverso è la premessa, che dovrebbe essere veloce piuttosto che lenta. Una velocità troppo bassa può compromettere la qualità dell'incisione e persino rompere l'arco.

3.1.3 Dopo il taglio, spegnere l'interruttore della torcia e l'arco plasma si spegnerà. A questo punto, l'aria compressa viene espulsa per raffreddare la torcia di taglio. Dopo alcuni secondi, il getto si interrompe automaticamente. Rimuovere la torcia di taglio e completare l'intero processo di taglio.

3.2 Taglio manuale a contatto:

3.2.1 Quando l'interruttore "selezione spessore" è impostato sulla marcia bassa, può essere utilizzato per il taglio di lamiere sottili con una sola macchina.

3.2.2 Posizionare l'ugello della torcia nel punto di partenza del pezzo da tagliare, accendere l'interruttore della torcia, accendere l'arco di plasma, tagliare il pezzo e quindi spostarsi uniformemente lungo la direzione del cordone di taglio.

3.2.3 Dopo il taglio, aprire e chiudere l'interruttore della torcia. In questo momento, l'aria compressa viene ancora espulsa. Dopo alcuni secondi, la nebulizzazione si interrompe automaticamente. Rimuovere la torcia di taglio e completare l'intero processo di taglio.

3.3 Taglio automatico:

3.3.1 Il taglio automatico è adatto soprattutto al taglio di pezzi spessi. Selezionare la posizione dell'interruttore "selezione spessore".

3.3.2 Dopo aver rimosso il rullo della torcia di taglio, la torcia di taglio è saldamente collegata alla macchina di taglio semiautomatica e gli accessori allegati contengono pezzi di collegamento.

3.3.3 Collegare l'alimentazione della macchina da taglio semiautomatica e installare il binario di guida o l'asta di raggio in base alla forma del pezzo (se si utilizza il binario di guida per il taglio lineare, se si taglia un arco circolare o un arco di cerchio, occorre selezionare l'asta di raggio).

3.3.4 Se la spina dell'interruttore della torcia è stata rimossa, sostituire la spina dell'interruttore del telecomando (fornita negli accessori allegati).

3.3.5 Regolare la velocità di marcia in base allo spessore del pezzo. Gli interruttori "reverse" e "forward" della taglierina semiautomatica sono posizionati nella direzione di taglio.

3.3.6 Regolare la distanza tra l'ugello e il pezzo in lavorazione a 3~8 mm e regolare la posizione centrale dell'ugello in base alla striscia iniziale della linea di taglio del pezzo.

3.3.7 Accendere l'interruttore del telecomando. Dopo aver tagliato il pezzo, accendere l'interruttore di alimentazione della macchina da taglio semiautomatica per tagliare. Nella fase iniziale del taglio, è necessario prestare attenzione alla cucitura di taglio in qualsiasi momento e regolare la velocità di taglio appropriata. Inoltre, è necessario verificare se le due macchine funzionano normalmente in qualsiasi momento.

3.3.8 Dopo il taglio, spegnere l'interruttore del telecomando e l'interruttore di alimentazione della macchina da taglio semiautomatica. A questo punto, l'intero processo di taglio è completato.

3.4 Taglio manuale del cerchio:

In base al materiale e allo spessore del pezzo, selezionare la modalità di taglio a macchina singola o parallela e scegliere il metodo di taglio corrispondente. Serrare la barra trasversale nel foro della vite sul supporto della torcia di taglio.

Se la lunghezza di un pezzo non è sufficiente, è possibile collegarlo uno ad uno alla lunghezza del raggio richiesto. Successivamente, la distanza tra la punta e l'ugello della torcia di taglio può essere regolata in base alla lunghezza del raggio del pezzo (considerare la larghezza di scanalatura).

Una volta completata la regolazione, stringere la vite di fissaggio superiore per evitare l'allentamento e allentare la vite zigrinata della gabbia.

A questo punto, il pezzo può essere tagliato in forma rotonda.