Vi siete mai chiesti come si formano le strutture in acciaio massiccio in cilindri e coni perfetti? Questo articolo esplora l'affascinante mondo delle macchine per la laminazione delle lamiere, strumenti essenziali in settori come la costruzione navale e la produzione di macchinari. Scoprirete come queste macchine trasformano le lamiere piatte in forme complesse, rendendo possibili le meraviglie dell'ingegneria moderna.

La macchina per la laminazione delle lamiere è un'attrezzatura sofisticata, essenziale nella fabbricazione dei metalli, progettata per trasformare la lamiera piatta in varie forme curve e cilindriche. Questa macchina versatile utilizza rulli di lavoro progettati con precisione per applicare una deformazione controllata al pezzo, consentendo la produzione di geometrie complesse che vanno da cilindri perfetti a forme coniche intricate.

La macchina per la laminazione delle lamiere funziona in base al principio della deformazione plastica. Utilizza una combinazione di sistemi idraulici e azionamenti meccanici per esercitare forze attentamente calibrate attraverso i rulli di lavoro sulla lamiera. Questo processo induce una sollecitazione di flessione che supera il limite di snervamento del materiale, provocando una deformazione permanente e mantenendo al contempo l'integrità strutturale.

La versatilità della macchina deriva dalla capacità di manipolare la posizione, la velocità di rotazione e la pressione applicata ai rulli di lavoro. Questo controllo dinamico consente di creare un'ampia gamma di profili, tra cui:

Le macchine per la laminazione di piastre trovano ampia applicazione in diversi settori industriali pesanti, tra cui:

In base alla loro configurazione, le macchine per la laminazione delle lastre sono classificate principalmente in due tipi:

La scelta tra queste configurazioni dipende da fattori quali lo spessore del materiale, la precisione richiesta e il volume di produzione, consentendo ai produttori di ottimizzare i processi di formatura dei metalli per applicazioni specifiche.

A macchina per la laminazione delle lastre, noto anche come rullo per lamiere o rullo per lamiere, è una macchina utensile specializzata progettata per la piegatura continua di lamiere metalliche in pezzi cilindrici, conici o a forma di arco. Questa versatile apparecchiatura utilizza i principi della deformazione plastica per ottenere una piegatura precisa e controllata delle lamiere.

La macchina funziona manipolando le posizioni relative e i movimenti di rotazione dei suoi rulli, che deformano continuamente la lastra per ottenere la curvatura desiderata. Le macchine per la laminazione delle lastre sono disponibili in diverse configurazioni, tra cui quelle a due rulli, a tre rulli e a quattro rulli, ognuna delle quali offre vantaggi specifici per diverse applicazioni:

1. Macchine a due rulli: Utilizzate principalmente per la lavorazione di lastre più piccole e forme cilindriche semplici.

2. Macchine a tre rulli: Offrono una maggiore versatilità e sono ulteriormente suddivise in:

3. Macchine a quattro rulli: Progettate per la movimentazione di lamiere più grandi e spesse, come quelle utilizzate nella fabbricazione di acciaio marino pesante.

Queste macchine possono essere ulteriormente classificate in base ai loro sistemi di azionamento: i due tipi principali sono idraulico e meccanico. I sistemi idraulici offrono un funzionamento più fluido e un maggiore controllo della forza, mentre i sistemi meccanici possono garantire velocità più elevate e minori requisiti di manutenzione.

Le macchine per la laminazione di piastre trovano ampia applicazione in diversi settori industriali, tra cui:

Le moderne macchine per la laminazione delle lastre spesso incorporano funzioni avanzate come controlli CNC, sistemi di alimentazione automatica delle lastre e dispositivi di misura integrati per migliorare la precisione, la produttività e la ripetibilità del processo di formatura dei metalli.

Esistono molte specifiche e modelli diversi di piegatrici di lastre. Queste macchine possono essere classificate in base alla loro struttura meccanica e al numero di rulli, con versioni a tre o quattro rulli. Inoltre, le piegatrici di lastre possono essere classificate in base alla modalità di azionamento, meccanica o idraulica.

La struttura di una piegatrice a tre rulli è relativamente semplice e consiste in una coppia di rulli laterali e un rullo superiore che può muoversi verso l'alto e verso il basso. La piegatrice a quattro rulli, invece, ha una struttura più complessa con una coppia di rulli laterali, un rullo superiore e un rullo inferiore. Nonostante il costo più elevato, questo tipo di macchina offre prestazioni superiori e produce prodotti laminati di qualità superiore.

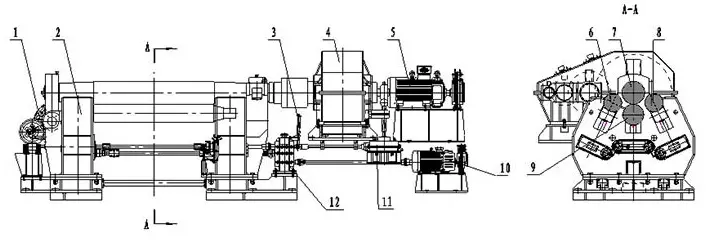

La macchina combinata per la piegatura delle lastre è costituita principalmente da un dispositivo di scarico, un sistema di trasmissione, un rullo superiore, un rullo inferiore e un telaio.

La sua struttura è caratterizzata da pignoni provenienti da sistemi di trasmissione multipli che si ingranano con i grandi ingranaggi all'estremità del rullo superiore. Il sistema di trasmissione può essere disposto in due gruppi, disposti orizzontalmente e simmetricamente rispetto al rullo superiore.

In alternativa, può essere disposto in tre gruppi, con il rullo superiore posizionato simmetricamente intorno a un cerchio centrale di 120 gradi. Infine, il sistema di trasmissione può essere costituito da quattro gruppi, con il rullo superiore posizionato simmetricamente attorno a un cerchio centrale di 90 gradi.

Il principio di funzionamento del macchina di laminazione è costante in tutti i modelli. La posizione relativa del rullo superiore e del rullo laterale viene regolata in modo da piegare e deformare gradualmente il lamiera tra i rulli. La rotazione positiva e negativa dell'albero principale fa sì che la lamiera si muova avanti e indietro tra i rulli fino alla deformazione plastica.

Regolando continuamente la posizione relativa del rullo, l'albero principale oscilla continuamente e la deformazione plastica della lamiera aumenta fino a quando non viene trasformata in un prodotto ad arco circolare o in una passata circolare che soddisfa le specifiche richieste.

La capacità di lavoro della piegatrice per lamiere si riferisce al diametro minimo del tamburo che può essere prodotto quando lo spessore e la larghezza massima della lamiera vengono laminati a freddo entro i limiti di rendimento specificati. Questo metodo è ampiamente utilizzato a livello nazionale e internazionale, in quanto offre un'elevata precisione, un funzionamento semplice e un costo contenuto. Tuttavia, richiede una lamiera di alta qualità, senza difetti o incongruenze nella struttura metallurgica.

Per le lamiere più spesse o per i raggi di curvatura più piccoli che superano la capacità di lavoro dell'attrezzatura, è possibile utilizzare il metodo di laminazione a caldo, se l'attrezzatura lo consente. Nei casi in cui la lamiera non può essere laminata a freddo e la rigidità del rullo caldo è insufficiente, si ricorre al metodo di laminazione a caldo.

Nella produzione di strutture in acciaio, il processo di formatura per flessione comprende diversi metodi come la laminazione (arrotondamento), la piegatura (cottura), la piegatura e la pressatura. Questo processo può essere completato con una lavorazione a caldo o a freddo.

La curvatura circolare è una deformazione di flessione ottenuta attraverso l'allungamento delle fibre esterne e l'accorciamento delle fibre interne della lamiera d'acciaio sotto l'influenza di una forza esterna, mentre le fibre centrali rimangono invariate. Se il raggio del cilindro è grande, la piastra d'acciaio può essere laminata a temperatura ambiente, ma se il raggio è piccolo e la piastra è spessa, è necessario un riscaldamento.

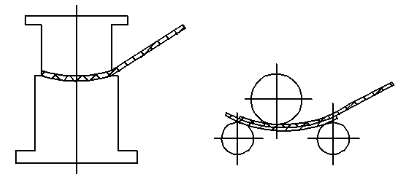

Esistono tre metodi per la laminazione delle piastre di acciaio a temperatura ambiente: la laminazione meccanica, la pressatura a stampo e la produzione manuale. L'arrotondamento meccanico viene eseguito sulla macchina di laminazione delle lamiere, nota anche come macchina di laminazione circolare. La piegatura delle lamiere su questa macchina è ottenuta grazie alla pressione generata dal movimento verso il basso del rullo superiore. Il principio di funzionamento dell'arrotondamento è illustrato nella figura seguente.

A) Curvatrice a tre rulli simmetrica

B) Tre asimmetrici piegatura dei rotoli macchina

C) Disegno della piegatrice a quattro rulli

Quando si utilizza una piegatrice a tre rulli per piegare la lamiera, entrambe le estremità della lamiera devono essere pre-curvate. La lunghezza di pre-curvatura è calcolata come 0,5L + (da 30 a 50) mm, dove L è l'altezza della piastra. distanza dal centro del rullo inferiore.

Il processo di pre-curvatura può essere eseguito mediante pressatura con una pressa o utilizzando una piastra di supporto nella macchina di laminazione.

a) Premere e prepiegare con un macchina da stampa

b) Pre-piegatura con piastra di supporto nella macchina arrotondatrice

Le macchine per la laminazione delle lamiere, note anche come piegatrici, sono fondamentali in vari processi industriali, in particolare nella fabbricazione dei metalli. Queste macchine sono essenziali per la formatura di forme cilindriche o coniche da lastre metalliche piatte e servono industrie come quella automobilistica, aerospaziale, energetica e della difesa.

La classificazione delle macchine per la laminazione delle lastre varia a livello globale. Nei Paesi occidentali, la classificazione si concentra in genere sulla configurazione dei rulli di lavoro, mentre in Cina si basa sul numero e sul meccanismo di regolazione dei rulli di lavoro.

Le categorie principali comprendono:

1. Macchine piegatrici a tre rulli:

2. Macchine piegatrici a quattro rulli:

3. Macchine piegatrici specializzate:

I sistemi di trasmissione delle macchine per la laminazione delle lastre si sono evoluti nel tempo:

1. Trasmissione meccanica:

2. Trasmissione idraulica:

3. Sistemi ibridi meccanico-idraulici:

4. Sistemi completamente idraulici:

I recenti progressi nella tecnologia di laminazione delle lamiere includono l'integrazione di sistemi CNC per una maggiore precisione e ripetibilità, nonché lo sviluppo di azionamenti ad alta efficienza energetica e di sistemi di monitoraggio intelligenti per la manutenzione predittiva. Queste innovazioni stanno spingendo i confini di ciò che è possibile fare nella formatura dei metalli, consentendo ai produttori di produrre forme più complesse con tolleranze più strette e maggiore efficienza.

La piegatrice a tre rulli è uno strumento versatile per la formatura dei metalli, che utilizza tre rulli di lavoro (due inferiori e uno superiore) per modellare piastre metalliche piatte in profili cilindrici, conici o personalizzati. Mentre la lamiera passa attraverso i rulli, subisce una piegatura continua, con lo strato interno che subisce una compressione, lo strato centrale che rimane neutro e lo strato esterno che subisce una deformazione da trazione. Questo processo determina una deformazione plastica permanente che consente di modellare con precisione il pezzo.

Il rullo superiore della macchina, tipicamente a forma di tamburo, può essere regolato verticalmente mediante un comando idraulico, fornendo una pressione controllata sul pezzo. Questo design migliora la rettilineità del prodotto ed è particolarmente adatto alla fabbricazione di componenti cilindrici superlunghi con vari profili trasversali. I rulli inferiori, azionati da un sistema di riduttori, forniscono la coppia necessaria per la laminazione delle lamiere. Inoltre, i rulli di supporto regolabili completano i rulli inferiori, migliorando ulteriormente il controllo del processo di piegatura.

I principali vantaggi della piegatrice a tre rulli includono:

Tuttavia, il sistema presenta alcune limitazioni:

Per attenuare alcuni di questi inconvenienti e migliorare le prestazioni complessive, i produttori spesso incorporano una serie di rulli folli fissi sotto i rulli inferiori. Questa modifica riduce la distanza effettiva tra i rulli, migliorando la precisione del pezzo e la stabilità della macchina, in particolare quando si lavorano materiali di spessore maggiore.

La piegatrice a quattro rulli offre un processo operativo semplificato, composto principalmente da due fasi principali: pressatura e rotazione. Questo flusso di lavoro semplificato può portare a una riduzione del lavoro manuale e a una maggiore efficienza complessiva nelle operazioni di formatura dei metalli.

I vantaggi principali del sistema a quattro rulli sono i seguenti:

Tuttavia, il sistema presenta anche alcuni limiti:

Nonostante queste sfide, la macchina per la piegatura di lastre a quattro rulli è promettente per gli sviluppi futuri. La ricerca in corso e i progressi tecnologici si concentrano sulla risoluzione dei suoi limiti attuali, in particolare in aree quali l'automazione dei processi di carico/scarico e l'ottimizzazione dei cicli di laminazione. Con l'implementazione di questi miglioramenti, il sistema a quattro rulli ha il potenziale per diventare una soluzione sempre più pratica ed efficiente per un'ampia gamma di applicazioni di formatura dei metalli, offrendo una maggiore versatilità e precisione nelle operazioni di piegatura delle lamiere.

La macchina per la laminazione delle lamiere è un'attrezzatura fondamentale utilizzata nella fabbricazione dei metalli per la formatura di lamiere piane in forme cilindriche o ad arco. Si tratta di un processo fondamentale per la produzione di componenti cilindrici in acciaio, ampiamente utilizzato in diverse industrie produttrici di macchinari grazie alla sua efficienza ed efficacia. Approfondiamo la struttura e le funzioni specifiche dei suoi componenti chiave:

Il rullo superiore è un componente cruciale, dotato di perni alle due estremità equipaggiati con cuscinetti a doppia fila di rulli extra-large. L'implementazione di cuscinetti a rulli autoallineanti facilita la gestione dell'inclinazione del rullo principale e dell'avvolgimento conico, aumentando la versatilità e la precisione della macchina nelle operazioni di formatura.

Questo sistema consente al gruppo di rulli superiore di muoversi orizzontalmente, permettendo la laminazione asimmetrica delle lastre. Questa caratteristica è essenziale per ottenere geometrie complesse e mantenere uno spessore uniforme nel prodotto laminato.

Il gruppo del rullo inferiore è progettato per applicazioni a bassa velocità e alto carico a temperature di esercizio standard. Fornisce il supporto e l'azionamento necessari per la piastra durante il processo di laminazione, garantendo una pressione e una rotazione costanti.

Questo componente regolabile consente di regolare con precisione il processo di laminazione per adattarlo alle diverse specifiche delle lastre, migliorando la flessibilità e la precisione della macchina.

Questo sistema fornisce l'alimentazione primaria e il controllo dell'operazione di laminazione, assicurando una rotazione regolare e coerente dei rulli.

Installato sul lato della cremagliera rovesciata, questo meccanismo facilita il ribaltamento e il ripristino della macchina, fondamentale per la manutenzione e per alcune operazioni di laminazione specializzate.

Ognuno di questi componenti lavora di concerto per consentire la formatura precisa ed efficiente di lamiere metalliche nelle forme cilindriche o ad arco desiderate. L'integrazione di sistemi idraulici, cuscinetti di precisione e robusti meccanismi di azionamento consente di gestire un'ampia gamma di spessori e materiali delle lamiere, rendendo la macchina di laminazione delle lamiere uno strumento versatile e indispensabile nei moderni processi di fabbricazione dei metalli.

I parametri chiave di una macchina per la laminazione delle lastre, nota anche come macchina per la piegatura dei rotoli, comprendono:

Queste specifiche sono fondamentali per la scelta della macchina per la laminazione delle lastre più adatta ai requisiti di produzione specifici, alle proprietà dei materiali e ai volumi di produzione.

Le macchine per la laminazione delle lastre, spesso definite "macchine di produzione" e considerate la "spina dorsale" della produzione industriale, svolgono un ruolo cruciale nella produzione moderna. Nonostante il loro rapporto apparentemente distante con la vita quotidiana, queste macchine sono parte integrante della produzione di numerosi prodotti che utilizziamo quotidianamente. Sono essenziali in diversi settori, tra cui quello automobilistico, aerospaziale, informatico, delle apparecchiature mediche e della produzione di energia.

Con la continua espansione dell'ambito di applicazione delle macchine per la laminazione delle lastre, l'importanza di stabilire gli standard corrispondenti diventa sempre più significativa. La crescente domanda di queste macchine richiede lo sviluppo di standard e sistemi pertinenti. La standardizzazione porterà il progresso della tecnologia di laminazione delle lamiere a nuovi livelli e migliorerà la qualità dei prodotti laminati.

Per affrontare le sfide future, è indispensabile non solo utilizzare gli standard esistenti, ma anche ricercare e sviluppare nuovi standard e sistemi. Questo approccio lungimirante contribuirà a portare la tecnologia di laminazione delle lamiere a livelli più elevati di precisione, efficienza e versatilità, migliorando continuamente la qualità e le capacità delle macchine per la laminazione delle lamiere.

Gli esperti del settore prevedono che il mercato futuro delle macchine per la laminazione delle lastre offrirà una gamma più ampia di opzioni, con molteplici varietà e specifiche per soddisfare le esigenze di progetti di produzione completi. Questa diversificazione includerà probabilmente:

L'industria si sta allontanando dalle macchine per la laminazione delle lastre di fascia bassa, che non sono in grado di sostenere la crescita futura. Per il successo futuro dell'industria è invece fondamentale concentrarsi sulla progettazione innovativa e sulla ricerca e sviluppo. Questo cambiamento enfatizza:

I principali produttori di macchine per la laminazione delle lastre si stanno impegnando per creare centri automatici di innovazione scientifica e tecnologica. Questi centri creeranno piattaforme per la trasformazione e l'aggiornamento dell'industria tradizionale delle macchine per la laminazione, promuovendo lo sviluppo di prodotti avanzati per la laminazione. Le principali aree di interesse includono:

Grazie alla forte domanda del mercato e ai continui progressi tecnologici, le prospettive future per il settore delle macchine per la laminazione delle lastre sono ampie e promettenti. Con l'evoluzione del settore, esso svolgerà un ruolo sempre più critico nel plasmare il futuro della produzione in vari settori, contribuendo a processi produttivi più efficienti, precisi e innovativi.

Il costo delle macchine per la piegatura delle lastre è una considerazione critica per tutti gli utenti. Le fluttuazioni dei prezzi possono avere un impatto significativo sugli interessi delle parti interessate. Esaminiamo i fattori chiave che influenzano il prezzo delle macchine piegatrici per aiutare gli utenti a prendere decisioni di acquisto informate.

Specifiche e dimensioni:

Le macchine per la laminazione di piastre sono disponibili in un'ampia gamma di dimensioni, offrendo ai clienti diverse opzioni. I prezzi delle macchine sono direttamente correlati alle dimensioni, con specifiche più grandi che richiedono prezzi più elevati e unità più piccole più economiche. I produttori spesso forniscono progetti personalizzati per requisiti di dimensioni specifiche. Se il preventivo iniziale non soddisfa il budget del cliente, la negoziazione tra le parti può portare a un punto di prezzo reciprocamente accettabile.

Capacità di elaborazione del materiale:

Il prezzo di una piegatrice di lamiere è intrinsecamente legato alle sue capacità di lavorazione dei materiali. Le macchine progettate per gestire lamiere più larghe e spesse, e quindi per lavorare pezzi di volume maggiore, sono generalmente più costose. Anche la capacità di lavorare con diversi materiali e di ottenere dimensioni e forme specifiche influenza il prezzo.

Sistema di trasmissione: Meccanico o idraulico:

Le macchine piegatrici sono classificate in base al loro sistema di azionamento: meccanico o idraulico. I tipi meccanici possono essere ulteriormente classificati in configurazioni simmetriche e asimmetriche.

Questi sistemi di azionamento si differenziano per i principi di funzionamento, le caratteristiche di prestazione e l'idoneità all'applicazione. La scelta tra i tipi meccanici e idraulici dipende dai requisiti specifici dell'utente. I prezzi variano in modo significativo tra questi tipi di sistemi a causa delle differenze nella complessità della progettazione, nei processi di produzione e nelle prestazioni complessive. Inoltre, i prezzi possono variare da un produttore all'altro in base alle loro competenze e alle loro efficienze produttive.

Quando si investe in piegatrici di lastre di alta qualità e completamente automatizzate, è fondamentale considerare fattori che vanno oltre il semplice prezzo. Valutate le specifiche, le metriche delle prestazioni, il livello di automazione, l'efficienza energetica e l'affidabilità a lungo termine. Questo approccio completo garantisce la scelta di una macchina che non solo si adatta al budget, ma soddisfa in modo ottimale le condizioni di lavoro e i requisiti di produzione specifici.

La macchina per la laminazione delle lamiere, nota anche come macchina per la piegatura delle lamiere, funziona secondo il principio dell'applicazione di forze esterne tramite pressione idraulica o mezzi meccanici per muovere i rulli di lavoro. Questa azione consente di modellare con precisione le lamiere in varie forme, tra cui componenti cilindrici, ovali e ad arco. Il processo prevede la rotazione controllata e la regolazione della posizione di rulli di lavoro appositamente progettati. Esaminiamo le fasi e le considerazioni principali per utilizzare efficacemente una piegatrice a rulli.

Preparazione per la laminazione delle lastre

Procedure operative e precauzioni di sicurezza

Posizionamento del pezzo: Posizionare saldamente la lamiera nella macchina, allineandola correttamente ai rulli.

Protocollo di avvio: Avviare la macchina con un'unica operazione deliberata. Assicurare una comunicazione chiara e rispettare i comandi specificati durante l'intero processo.

Zone di sicurezza: Mantenere una distanza di sicurezza dalle parti in movimento, in particolare dai rulli e dal pezzo in lavorazione. Non mettere mai le mani sulla piastra durante il funzionamento e non utilizzare metodi di ispezione manuale mentre la macchina è in funzione.

Considerazioni sui bordi: Durante la laminazione, lasciare una quantità sufficiente di materiale sui bordi della piastra per evitare l'instabilità del pezzo e potenziali incidenti.

Consapevolezza operativa: Vietato stare in piedi sul pezzo o controllare manualmente la rotondità del cilindro durante il funzionamento della macchina.

Tecniche di laminazione adattiva:

Prevenzione dell'impigliamento: Una volta che la piastra si è agganciata ai rulli, è necessario prestare attenzione per evitare che indumenti o parti del corpo vengano trascinati all'interno della macchina.

Procedure di spegnimento e post-operazione

Rispettando queste linee guida, gli operatori possono garantire un uso sicuro ed efficiente delle macchine per la laminazione delle lastre, massimizzando la qualità del prodotto e riducendo al minimo i rischi operativi. La manutenzione regolare, la formazione degli operatori e la stretta osservanza dei protocolli di sicurezza sono essenziali per ottenere prestazioni ottimali e una lunga durata delle apparecchiature.

Considerare le seguenti linee guida quando si utilizza una macchina per la laminazione delle lastre:

Rispettando queste precauzioni e buone pratiche, gli operatori possono garantire un uso sicuro ed efficiente delle macchine per la laminazione delle lastre, massimizzando la produttività e riducendo al minimo il rischio di incidenti o danni alle attrezzature.

Lubrificare regolarmente tutte le coppe dell'olio e i punti di lubrificazione manuale come specificato nel diagramma di lubrificazione della macchina per garantire prestazioni ottimali e una lunga durata dell'apparecchiatura.

Il processo di laminazione delle lamiere viene condotto secondo i parametri specificati dalla macchina. Per questa operazione, lavoriamo con lamiere di 20 mm di spessore, 2500 mm di lunghezza e un carico di snervamento inferiore a 250 MPa. È fondamentale verificare queste proprietà del materiale prima della lavorazione per evitare danni alla macchina e garantire la qualità del prodotto.

Prima di avviare il processo di laminazione, accendere la macchina ed eseguire un controllo funzionale. Assicurarsi che il rullo inferiore si muova agevolmente sia in avanti che all'indietro e che il movimento verticale del rullo superiore non presenti resistenze anomale o inceppamenti. Questa ispezione pre-operativa è fondamentale per identificare potenziali problemi meccanici.

Rispettare rigorosamente le procedure di lavorazione delle lastre e i metodi operativi stabiliti. Prestare particolare attenzione quando il rullo superiore si avvicina alla posizione di massima altezza, poiché si tratta di un punto critico dell'operazione che richiede un attento monitoraggio.

Dopo che l'azionamento principale ha cessato di funzionare, seguire questa sequenza: sollevare il rullo superiore, riportare il cuscinetto di rotazione in posizione neutra, quindi regolare l'inclinazione del rullo superiore come necessario per l'operazione successiva o la manutenzione.

Rimanere vigili per rilevare eventuali rumori o vibrazioni insoliti durante il funzionamento della piegatrice. In caso di rilevamento, interrompere immediatamente il processo ed eseguire un'ispezione approfondita per evitare potenziali danni all'apparecchiatura o rischi per la sicurezza.

Un efficace coordinamento della squadra è essenziale durante l'operazione. Tutto il personale deve seguire le direttive del supervisore del pannello a rulli. Per mantenere la sicurezza e la responsabilità, non avviare mai la macchina senza l'autorizzazione e la password corretta.

Prestare la massima attenzione per evitare lesioni alle mani durante il processo di piegatura delle piastre. Tenere sempre le mani lontane dalle piastre d'acciaio e dai rulli. Non tentare mai di guidare o regolare manualmente le piastre d'acciaio durante le operazioni di laminazione.

Quando si utilizzano gru a ponte per manovrare lastre o tamburi di acciaio, mantenere una distanza di sicurezza dalla macchina di laminazione per evitare collisioni che potrebbero danneggiare l'attrezzatura o compromettere la sicurezza. Dopo la laminazione, assicurarsi che i materiali finiti siano puliti correttamente, eseguire la manutenzione necessaria dell'apparecchiatura e scollegare prontamente l'alimentazione della macchina.

Seguendo queste dettagliate linee guida per la manutenzione e il funzionamento, è possibile garantire processi di laminazione delle lastre sicuri, efficienti e di alta qualità, massimizzando la durata di vita delle apparecchiature.

Poiché la piegatrice di piastre è sottoposta a notevoli sollecitazioni durante il funzionamento, è soggetta a diversi guasti durante l'uso. Nella sezione seguente, discuteremo due guasti comuni e le rispettive soluzioni.

In una fabbrica di macchinari, una piegatrice per lamiere 50×3000 ha subito delle crepe sull'albero principale dopo un anno di utilizzo. Dopo aver effettuato un rilevamento dei difetti a ultrasuoni, si è scoperto che la struttura dell'albero principale era divisa in due parti: una sezione forgiata e una sezione fusa, che non soddisfacevano lo standard nazionale per il rilevamento dei difetti di Classe II.

Per determinare con maggiore precisione la causa del danno, il personale addetto alla manutenzione ha sezionato l'albero principale e ha constatato che i risultati del rilevamento erano accurati. Dopo l'analisi, si è giunti alla conclusione che la causa principale della frattura dell'albero principale è stata saldatura scadente. L'area di saldatura era piccola, il processo era approssimativo e vi erano inclusioni di scorie di saldatura, con conseguenti difetti di bassa resistenza.

1.1 Schema di riparazione.

Sulla base delle condizioni di sollecitazione dell'albero principale, abbiamo utilizzato una saldatura di testa tecnica. A tal fine, sono state realizzate due scanalature a forma di U nel punto di saldatura e sono stati lavorati rispettivamente un pozzetto e un tronco al centro dell'albero rotto, con una tolleranza di H7/H7.

Per garantire la coassialità della saldatura, sono stati progettati come parte della configurazione un blocco di dimensionamento a V e un anello di uguale diametro.

1.2 Materiali per la saldatura e metodi.

Durante l'ispezione del materiale dell'albero principale con l'ausilio di apparecchiature di ispezione, si è scoperto che è realizzato in acciaio n. 45. Tuttavia, questo acciaio ha scarse prestazioni di saldatura, il che crea numerosi problemi durante la saldatura. Tuttavia, questo acciaio ha scarse prestazioni di saldatura e crea numerosi problemi durante la saldatura.

Inoltre, a causa del grande diametro dell'albero principale, è necessario un preriscaldamento prima della saldatura. La saldatrice utilizzata è la XC500 ad anidride carbonica schermata da gas. Il filo di saldatura utilizzato è ER50-6 con un diametro di 1,2 mm.

Durante il processo di saldaturaLa tensione viene mantenuta a circa 35V, la corrente varia da 220 a 250A e la velocità è compresa tra 15 e 25 cm/min.

Per garantire penetrazione completa dell'albero principale, la velocità deve essere ridotta durante la fase iniziale di saldatura e si deve utilizzare il metodo di trasporto del nastro in linea retta. Quando la larghezza della scanalatura aumenta, il movimento di saldatura deve essere modificato a forma di dente di sega per ridurre al minimo la deformazione.

Inoltre, la saldatura deve essere eseguita da due persone contemporaneamente, alternando la rotazione verso l'alto e verso il basso.

1.3 Saldatura.

Prima di procedere alla saldatura, è necessario eseguire alcune fasi di pretrattamento.

In primo luogo, l'albero principale deve essere smontato e sull'albero principale devono essere eseguiti alcuni processi di lavorazione, come pozzetti e scanalature, come specificato nei disegni. I due alberi rotti devono essere testati per verificarne il corretto assemblaggio.

Per evitare l'impatto delle scorie di saldatura sull'assemblaggio, l'area vicina alla saldatura deve essere pulita con un dispositivo di rimozione delle scorie per eliminare le scorie generate durante la lavorazione.

Successivamente, gli alberi rotti vengono posizionati sul T20 macchina alesatrice e allineati utilizzando un blocco di dimensionamento a V per regolare la differenza di altezza orizzontale. I due alberi vengono quindi collegati con un rullo e controllati per verificare la coassialità con un righello da taglio. Le regolazioni di precisione vengono effettuate utilizzando una sottile lastra di rame per garantire che l'errore di coassialità non superi 0,05 mm.

Infine, si utilizzano ferri angolari per rinforzare le quattro estremità.

Per ridurre la deformazione dell'albero principale durante la saldatura, si utilizza il metodo della saldatura simultanea di due persone. Il rullo installato sull'albero principale viene saldato simmetricamente in quattro posizioni, in alto, in basso, a sinistra e a destra, con una lunghezza di saldatura che aumenta gradualmente.

Dopo ogni sessione di saldatura, le scorie di saldatura devono essere rimosse tempestivamente e le tensioni di saldatura devono essere alleggerite picchiettando la saldatura.

Per garantire la coassialità, la saldatura deve essere interrotta quando raggiunge i 3/5 della profondità della scanalatura e la deviazione della coassialità deve essere controllata per determinare la direzione della curva successiva. Il mandrino può essere raddrizzato aumentando opportunamente la lunghezza dell'arco di saldatura e la corrente.

1.4 Effetto.

Le statistiche indicano che dopo questa riparazione del fuso, negli ultimi tre anni non si sono verificate crepe nel fuso.

L'intero processo di riparazione mediante saldatura è durato quattro giorni e ha richiesto 15 kg di bacchetta per saldatura. Il costo totale della riparazione, comprese le spese di lavorazione e di materiale, è stato di 5788 yuan.

L'acquisto di un nuovo mandrino costerebbe 220000 yuan e richiederebbe 35 giorni per il trasporto e l'installazione.

In confronto, la riparazione dei mandrini non solo consente di risparmiare sui costi, ma riduce anche il tempo necessario e aumenta l'efficienza.

Una piegatrice a tre rulli per piastre di pressione Em040-160 di produzione italiana ha improvvisamente smesso di funzionare durante il funzionamento.

Dopo l'ispezione, il segnale elettrico è risultato normale e inizialmente si è stabilito che si trattava di un problema meccanico.

L'addetto alla manutenzione ha prima rimosso il motore dalla coda del rullo superiore e ha ruotato manualmente l'albero di ingresso del riduttore del rullo superiore per confermare il corretto funzionamento del riduttore.

Dopo aver smontato il motore, si è scoperto che la piastra di copertura mobile sulla faccia finale della piastra di distribuzione dell'olio sul lato di ingresso dell'olio del motore era rotta e che anche l'anello di tenuta sotto la piastra di copertura era stato danneggiato. I detriti causati dal danno erano entrati nello stantuffo, causando la canalizzazione dell'olio sia all'interno che all'esterno della piastra di distribuzione dell'olio e impedendo la generazione della pressione di esercizio.

Il motore idraulico utilizzato in questa piegatrice è un motore a pistoni radiali di marca Sai S7b3000 o cinque stelle importato. L'acquisto di nuove parti del motore dal produttore sarebbe lungo e costoso.

Pertanto, il reparto di manutenzione delle apparecchiature ha deciso di riparare il motore internamente, in base all'attività di produzione e all'andamento della fabbrica.

Una nuova piastra di copertura mobile è stata lavorata in base alle dimensioni della piastra di distribuzione dell'olio e un anello di tenuta è stato ottenuto da un agente di tenuta dell'olio. Le guarnizioni originali erano un O-ring e un anello di scanalatura circolare.

Tuttavia, l'agente disponeva solo di O-ring e anelli piani, mentre le dimensioni originali erano di 2,5 e 1,9 mm e quelle disponibili erano di 2,5 e 1,4 mm, non adatte all'uso.

Come soluzione, è stato utilizzato un anello di tenuta da 3 mm al posto dell'anello di tenuta da 1,9 mm. Poiché la scanalatura del paraolio della piastra di distribuzione dell'olio era profonda 3,6 mm e larga 3,2 mm, l'O-ring da 3,0 aveva un leggero spazio nella scanalatura per la compressione e l'anello di ritegno da 1,4 mm poteva essere posizionato saldamente nella scanalatura.

Il motore è stato assemblato e la macchina è stata ripristinata, consentendo al rullo superiore di ruotare liberamente. Dopo un mese di funzionamento, il motore funzionava ancora normalmente.

In conclusione, il processo di laminazione delle lastre richiede una grande quantità di potenza motrice e la macchina di laminazione delle lastre ha un volume enorme. Oltre alla piegatura del pezzo, una parte significativa dell'energia consumata durante il processo di laminazione delle lastre viene utilizzata dai sistemi meccanici e di controllo. sistemi idraulici.

Inoltre, a causa del carico pesante durante l'uso, la piegatrice di piastre è soggetta a guasti durante l'impatto.

Esistono vari tipi di guasti che possono verificarsi in una piegatrice di lastre. I due guasti più comuni e i relativi metodi di riparazione sono stati illustrati in precedenza.

Con il continuo sviluppo della tecnologia, in futuro ci saranno più guasti e soluzioni per il lavoro delle macchine piegatrici a rulli.

Grazie alla pratica continua, la tecnologia di manutenzione della piegatrice a rulli continuerà a essere migliorata.

Migliori fornitori/produttori di macchine per la laminazione delle piastre

Per essere precisi, non esiste un unico produttore "migliore" di macchine per la laminazione di lastre, ma piuttosto il fornitore più adatto alle vostre specifiche esigenze e necessità produttive.

Quando si sceglie una macchina per la laminazione delle lastre per il proprio processo produttivo, è necessario considerare attentamente numerosi fattori critici. Questi fattori includono:

Per prendere una decisione informata, è fondamentale valutare a fondo i requisiti di produzione, i vincoli di budget e gli obiettivi di produzione a lungo termine. Inoltre, bisogna considerare fattori quali i tempi di consegna, le opzioni di personalizzazione e la disponibilità di parti di ricambio.

Per una guida completa alla scelta della macchina per la laminazione di piastre ottimale per la vostra applicazione specifica, vi consigliamo di continuare con le sezioni seguenti, che approfondiranno queste considerazioni e forniranno spunti esperti per supportare il vostro processo decisionale.

Tuttavia, un elenco dei dieci migliori piatti produttori di macchine piegatrici nel mondo può ancora servire da riferimento.

Per ulteriori informazioni su di essi, consultare il seguente articolo.

Il materiale della piastra è uno dei fattori più importanti nella progettazione di una macchina piegatrice di piastre.

Ad esempio, quando si laminano lastre dello stesso spessore, le lastre con un alto resistenza allo snervamento hanno requisiti severi per la pressione della macchina piegatrice di lastre. Se non si tiene conto di questo aspetto, si possono verificare difetti o deformazioni angolari nella piastra del materiale lavorato.

Oggi la resistenza dell'acciaio è aumentata notevolmente, con conseguente aumento dei requisiti per la pressione di laminazione della macchina piegatrice.

La Società Americana degli Ingegneri Meccanici (ASME) ha stabilito gli standard corrispondenti a questo aspetto, classificando vari tipi di acciaio come A36, A516grade70, serie Hardox400/500, serie AR200/300, ecc.

Anche la pressione di laminazione per acciai con specifiche diverse varia.

La fragilità della tempra, la resistenza allo snervamento del metallo e l'uso previsto per la lastra di materiale sono tutti fattori importanti che i produttori di macchine per la laminazione delle lastre devono considerare.

Ciò è particolarmente significativo in quanto l'industria siderurgica è stata oggetto di riforme negli ultimi decenni. Ad esempio, l'acciaio dolce non è più popolare ed è diventato un ricordo del passato.

Per ottenere il risultato desiderato, l'acquirente deve innanzitutto imparare a porre le domande giuste.

Ogni azienda ha i suoi requisiti specifici. Rispondendo a queste domande, il reparto vendite può creare una serie di piani che soddisfino al meglio le esigenze di acquisto.

Le aziende devono anche valutare se hanno bisogno di prodotti conici o parabolici per espandere il loro mercato.

La macchina di laminazione CNC con un rullo superiore grosso e un rullo inferiore fine è un modello ideale per la laminazione di oggetti di questa forma.

Questa macchina di laminazione ha il vantaggio di eliminare efficacemente l'usura sulla superficie della piastra del materiale, eliminando così la necessità di rettificare i bordi sulla punta del cono.

Anche se il Sistema CNC La laminazione conica accurata si ottiene in realtà attraverso il bilanciamento della coppia. Il raggiungimento di un bilanciamento preciso consente alla piastra materiale di elaborare una conicità perfetta in 5 secondi.

Da un lato, l'approvvigionamento deve fornire al fornitore tutti i dettagli necessari, tra cui diametro, materiale, errore, forma, ecc.

Ad esempio, nel settore dei recipienti a pressione, può essere richiesto un errore di rotondità in direzione del diametro inferiore a 1% o senza difetti.

Se la potenza della piegatrice di lastre è troppo elevata, può verificarsi il fenomeno dei cilindri, che porta a prodotti non qualificati e incide pesantemente sui profitti dell'azienda.

D'altra parte, il produttore della macchina di laminazione deve tenere conto di tutte le esigenze specifiche dell'acquirente.

L'acquirente deve anche trovare un produttore disposto a sedersi e discutere i dettagli uno per uno.

Molti dettagli sono fondamentali ma spesso trascurati dagli acquirenti. A questo punto, il produttore responsabile deve confermare questi dettagli.

Le aziende hanno spesso bisogno di determinare quali materiali e spessori possano dare i migliori risultati.

Pertanto, i produttori di macchine per la piegatura delle lamiere dovrebbero progettare e produrre le macchine corrispondenti in base a questi parametri, che possono far risparmiare una quantità significativa di tempo e ridurre notevolmente il tasso di rilavorazione.

L'esperienza dimostra che le piegatrici di fascia alta danno il meglio di sé quando lavorano a 50% a pieno carico.

Ad esempio, una macchina per la laminazione di piastre che può laminare piastre di 10 mm di spessore offre i migliori risultati nella laminazione di piastre di 5 mm.

Un problema importante nella laminazione delle lastre è la dimensione della lastra di materiale. Oltre a questo problema, la maggior parte dei problemi si concentra sulla pressione tra il rullo superiore e quello inferiore.

Se un laminatoio progettato per laminare piastre da 10 mm viene utilizzato per laminare piastre da 6 mm, può verificarsi una distorsione cilindrica.

Questo comporta spesso delle difficoltà, il cui problema maggiore si presenta quando lo spessore della lamiera raggiunge il limite della piegatrice a rulli. Senza l'uso di guarnizioni, l'intera macchina deve essere smaltita.

D'altra parte, quando una piegatrice di lastre di grande spessore è progettata per rullare lastre di materiale sottile, la resistenza delle lastre di materiale al centro è maggiore di quella intorno, con conseguente deformazione a clessidra che non può essere corretta senza l'uso di spessori.

Più piccolo è il diametro, maggiore è la pressione di laminazione richiesta. Quando il diametro interno della lamiera spessa è molto piccolo, i progettisti devono prestare attenzione alla posizione del rullo superiore e alla struttura della piegatrice, poiché questi due fattori influiscono in modo significativo sulle dimensioni dell'apertura.

Il diametro massimo del cerchio di avvolgimento previsto per la maggior parte delle piegatrici è pari a 1,5 volte il diametro del rullo superiore.

Così, un rullo superiore da 50 mm può arrotolare fino a un diametro interno massimo di 75 mm.

Esiste ora una nuova tecnologia che consente di mettere sotto pressione quasi la metà della lastra di materiale durante il processo di piegatura, aumentando così il valore massimo della lastra. piegatura del design a 1,1 volte il metodo precedente e aumenta l'intervallo di diametro effettivo di 30%.

È importante notare che la gamma della migliore precisione di laminazione che tutte le piegatrici di piastre possono raggiungere è la metà dello standard di progettazione.

Quando si progetta una macchina piegatrice di piastre, il progettista deve considerare la forza di supporto della piastra di materiale in due direzioni: orizzontale e verticale.

Tenendo conto di questo aspetto, si riduce il fabbisogno di manodopera, in quanto una sola persona può completare il carico di lavoro che originariamente ne avrebbe richiesto due.

È importante notare che nella laminazione di prodotti cilindrici, se il diametro è superiore a 200 volte lo spessore della piastra, quest'ultima si piegherà a causa del suo stesso peso, dando luogo a un diametro errato. Per evitare questo inconveniente, è necessario utilizzare una macchina per la piegatura delle lastre con funzione di supporto per le lastre di materiale.

Tuttavia, alcuni produttori possono scegliere di utilizzare carrelli elevatori e gru come supporti per ridurre i costi, ma questo approccio è spesso inefficace e limita l'ambito di applicazione delle apparecchiature.

Molti acquirenti tendono a trascurare i fattori chiave, con il risultato che le apparecchiature acquistate non soddisfano le loro esigenze e causano problemi al reparto di produzione.