Vi siete mai chiesti come una semplice lastra di metallo si trasformi in un oggetto complesso e tridimensionale? La piegatura con presse piegatrici, un processo cruciale nella fabbricazione dei metalli, è la chiave di questa affascinante trasformazione. In questo articolo ci immergeremo nel mondo delle presse piegatrici, esplorando i principi, i tipi e i meccanismi di funzionamento di questa tecnologia essenziale. Preparatevi a scoprire i segreti della piegatura di precisione dei metalli!

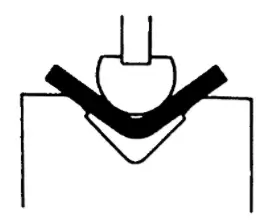

La piegatura con pressa piegatrice comporta la deformazione elastica delle lamiere sotto la pressione dello stampo superiore o del stampo inferiore di una pressa piegatrice, seguita da una deformazione plastica.

All'inizio della piegatura plastica, la lastra è libera di piegarsi. Con la pressione della matrice superiore o inferiore applicata alla lastra, questa si conforma gradualmente alla superficie interna della scanalatura a V della matrice inferiore, con il raggio di curvatura e il raggio di curvatura della lastra. forza di flessione braccio in diminuzione.

Questa operazione continua fino a quando gli stampi superiore e inferiore sono in pieno contatto alla fine della corsa, formando una forma a V, nota come piegatura.

In generale, la piegatura con presse piegatrici è una tecnologia di processo che modifica la piastra o l'angolo della piastra esercitando una pressione su di essa.

La piegatura è un'applicazione incredibilmente diffusa, visibile ovunque si utilizzi la lamiera, e si può dire che tocchi tutti gli aspetti della vita. Lo scopo di una pressa piegatrice è quello di piegare lamiere piatte in una varietà di parti tridimensionali necessarie per le applicazioni pratiche.

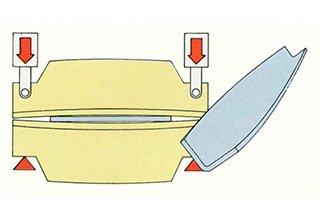

Come si ottiene questo risultato? Posizionando la lamiera in orizzontale sulla matrice inferiore, posizionandola con un calibro posteriore e premendo la lamiera nella matrice inferiore. Scanalatura a V con lo stampo superiore per ottenere l'angolo di piegatura desiderato, la lastra piana viene trasformata in un pezzo tridimensionale, come mostrato nella Figura seguente.

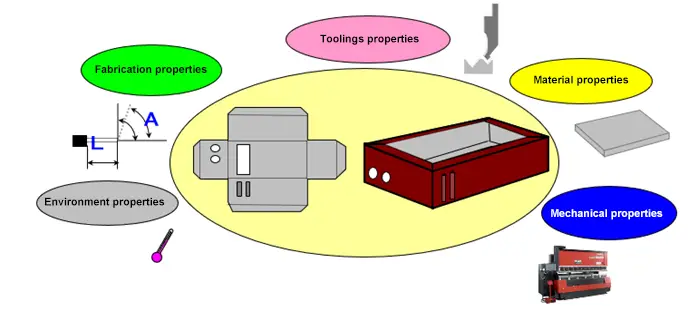

Sono molti gli aspetti della piegatura che meritano attenzione. Per i prodotti piegati è importante considerare la precisione dimensionale, il raggio di curvatura, la precisione angolare, la rettilineità e l'indentazione.

La rettilineità dei prodotti piegati dipende dalla rigidità del telaio della macchina (design del telaio, scelta dell'acciaio, ecc.), mentre le rientranze possono essere ridotte al minimo o eliminate aumentando il raggio dello spallamento dello stampo inferiore, utilizzando una pellicola anti-indentazione o utilizzando uno stampo inferiore privo di rientranze.

Per quanto riguarda le presse piegatrici, la precisione dell'asse Y e dell'asse X, la stabilità, le misure di sicurezza (come la protezione anti-intrappolamento delle mani) e la facilità di funzionamento (Sistemi CNCSi devono prendere in considerazione un asse T di supporto, il bloccaggio idraulico per gli stampi superiori e inferiori, il cambio automatico degli utensili e la piegatura automatizzata).

Freni a pressa sono strumenti essenziali utilizzati nei processi di fabbricazione industriale per piegare e formare con precisione ed efficienza le lamiere. Esistono principalmente due categorie di presse piegatrici: pressa meccanica freni e quelli che utilizzano la trasmissione idraulica.

Freni a pressione meccanici: Queste macchine utilizzano un sistema di azionamento meccanico, solitamente alimentato da un volano, per generare forza. La forza viene trasferita all'utensile attraverso un meccanismo a manovella o un ingranaggio eccentrico, a seconda del design della macchina. Le presse piegatrici meccaniche funzionano ad alta velocità e offrono un'eccellente precisione, rendendole ideali per attività di piegatura semplici e ripetitive su materiali di spessore sottile o medio. Tuttavia, il loro svantaggio è che in genere richiedono una manutenzione più frequente e sono meno efficienti dal punto di vista energetico rispetto alle presse a mano. pressa idraulica freni.

Freni a pressione idraulici: D'altra parte, trasmissione idraulica Le presse piegatrici utilizzano l'energia fluida per generare la forza di piegatura. Queste macchine sono dotate di cilindri idrauliciLa forza applicata all'utensile viene controllata variando la pressione del fluido idraulico. Le presse piegatrici idrauliche offrono diversi vantaggi rispetto alle loro controparti meccaniche:

Sebbene sia le presse piegatrici meccaniche che quelle idrauliche presentino vantaggi e applicazioni uniche, le macchine idrauliche sono diventate sempre più popolari grazie alla loro versatilità, precisione e facilità di manutenzione. Indipendentemente dal tipo, la scelta della pressa piegatrice più adatta per qualsiasi progetto di fabbricazione dipende da fattori quali i requisiti dei materiali, il volume di produzione e le capacità prestazionali desiderate.

La pressa piegatrice funziona secondo il principio fondamentale dell'applicazione di forza controllata con precisione. La macchina comprende piani di lavoro superiori e inferiori, sui quali sono montati in modo sicuro i corrispondenti stampi superiori e inferiori. Questi stampi, realizzati con geometrie specifiche, fungono da utensili di formatura. Il movimento relativo tra i piani di lavoro è azionato principalmente da un sofisticato sistema di trasmissione idraulica, che consente un controllo preciso della forza e dello spostamento.

Quando lo stampo superiore scende, applica un carico concentrato al pezzo posizionato sullo stampo inferiore. Le forme accuratamente studiate di entrambi gli stampi lavorano di concerto per guidare la deformazione del materiale. Questa sinergia tra la geometria dello stampo e la forza applicata consente di piegare in modo controllato le lastre di metallo per ottenere gli angoli e i profili desiderati.

Il sistema idraulico non solo fornisce la potenza necessaria per la piegatura, ma offre anche un controllo preciso del processo di piegatura. Le presse piegatrici moderne spesso incorporano sistemi CNC avanzati, che consentono sequenze programmate di piegature con una precisione ripetibile. Questa combinazione di robusta progettazione meccanica e precisi meccanismi di controllo rende la pressa piegatrice uno strumento indispensabile nella lavorazione della lamiera, in grado di produrre geometrie complesse con elevata precisione e costanza.

La piegatura è un processo fondamentale di formatura a freddo che trasforma la lamiera in forme specifiche attraverso una deformazione controllata. Questa tecnica basata sulla pressione, tipicamente eseguita a temperatura ambiente, è sufficientemente versatile per manipolare materiali metallici, non metallici e compositi.

Il processo si basa su stampi di piegatura di precisione e presse piegatrici idrauliche per ottenere i risultati desiderati. L'accuratezza dimensionale dei componenti piegati è garantita dalla sinergia tra gli stampi superiori e inferiori e dalle capacità dell'attrezzatura di piegatura.

La sequenza di formatura si svolge come segue: Una lastra di dimensioni predeterminate viene posizionata tra gli stampi. Lo stampo superiore esercita una forza di flessione calcolata, mentre lo stampo inferiore fornisce punti di appoggio che generano una forza reattiva. Questa interazione crea un momento di flessione che induce una deformazione controllata della lastra. L'angolo di piegatura finale è determinato con precisione dalla profondità di penetrazione dello stampo superiore nella cavità dello stampo inferiore.

I principali componenti funzionali di una pressa piegatrice CNC includono:

Questi tre elementi sono fondamentali per determinare la qualità e la precisione del pezzo finito.

Principi chiave per una piegatura efficace con la pressa piegatrice:

Attenendosi a questi principi e sfruttando la precisione delle moderne presse piegatrici CNC, i produttori possono ottenere piegature costanti e di alta qualità su un'ampia gamma di materiali e geometrie.

Durante la piegatura, lo slittone di una pressa piegatrice può muoversi verso il basso a velocità diverse a seconda della fase di lavoro per piegare correttamente senza ferire l'operatore.

Ci sono quattro fasi diverse: la

FASE 1 - VELOCITÀ RAPIDA, fino alla lamiera.

Si tratta di una velocità fissa che non può essere controllata dal programma. Le camere superiori dei cilindri ricevono un flusso elevato di olio a bassa pressione direttamente dal serbatoio, in modo che il martinetto cada liberamente, sfruttando il proprio peso.

FASE 2 - VELOCITÀ DI LAVORO, che può essere impostata nel controllo numerico.

La velocità massima di lavoro consentita è di 10 mm/s, in conformità alle norme di sicurezza vigenti. Quando, durante la discesa rapida, il martinetto si avvicina al cambio di velocità (a circa 20 mm dalla lamiera). Inizia a rallentare; ciò si ottiene regolando la pressione dell'olio nelle camere inferiori dei cilindri.

La velocità rapida passa alla velocità di lavoro e le camere superiori dei cilindri ricevono olio ad alta pressione, che fornisce la forza necessaria per deformare la lamiera. La pressione dell'olio viene impostata mediante dispositivi di regolazione in base alle esigenze di lavoro e alla forza massima degli utensili utilizzati. La velocità di lavoro deve essere impostata in modo che l'operatore possa spostare la lamiera senza danneggiarne la superficie.

FASE 3 - BASSA VELOCITÀ (DWELL)

Quando il martinetto raggiunge la posizione giusta lungo l'asse Y per ottenere l'angolo richiesto, attende alcuni secondi. Questo tempo può essere impostato nel controllo numerico e più è lungo, più la lamiera diventa cedevole con una conseguente riduzione del suo spessore. ritorno a molla.

FASE 4 - VELOCITÀ DI RITORNO

Una volta completata la piegatura, lo slittone della pressa piegatrice ritorna verso l'alto grazie alla pressurizzazione dei cilindri inferiori e alla depressurizzazione dei cilindri superiori. Se il prodotto piegato è grande o pesante, la velocità di ritorno deve essere ridotta per evitare che cada verso l'operatore prima che questi abbia avuto il tempo di afferrarlo.

L'operatore della pressa piegatrice deve anche impostare la corsa Y della ram. Per ridurre i tempi di piegatura, la velocità di ritorno deve essere mantenuta al minimo per consentire una facile movimentazione e rimozione del prodotto.

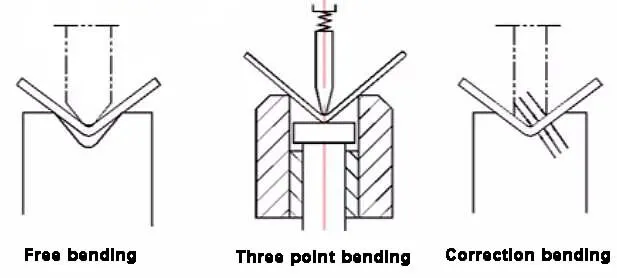

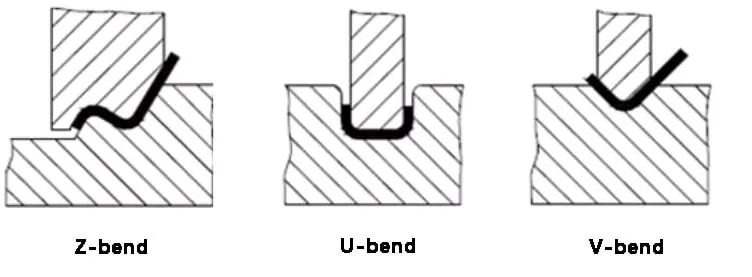

La flessione libera, la flessione a tre punti e la flessione di correzione sono alcuni esempi. La distinzione tra questi tre metodi è illustrata nel diagramma seguente.

Curvatura libera

La piegatura libera, nota anche come piegatura ad aria, è meno complessa di altri metodi. Il angolo di curvatura è controllato dalla profondità della matrice superiore nella scanalatura a V della matrice inferiore.

L'accuratezza dei pezzi piegati dipende da vari fattori, come Y1, Y2 e gli stampi e le piastre dell'asse V superiore e inferiore.

Tuttavia, è ampiamente utilizzato grazie alla sua versatilità e all'ampia gamma di lavorazioni. Si applica a strutture con una struttura semplice, un grande volume o una resa non troppo elevata.

Piegatura a tre punti

La piegatura a tre punti, detta anche piegatura a stampo (bottoming), ha un angolo di piegatura determinato dall'altezza del cuneo nello stampo inferiore.

La matrice superiore fornisce solo una forza di piegatura sufficiente ed elimina il non parallelismo tra le matrici grazie al cuscinetto idraulico sullo slittone.

Questo metodo è in grado di produrre pezzi ad alta precisione, ovvero con angoli ridotti e rettilineità errori. Si utilizza per strutture complesse, volumi ridotti e lavorazioni di massa.

Piegatura di correzione

La piegatura di correzione si forma nella cavità composta da stampi superiori e inferiori, consentendo di ottenere una forma ideale della sezione. Tuttavia, richiede una grande forza di piegatura e ripetute riparazioni dello stampo e ha una scarsa versatilità dello stampo.

Questo metodo di piegatura viene spesso utilizzato in presenza di requisiti particolari o di forme speciali della sezione che non possono essere ottenute con la piegatura libera.

Curvatura del palco

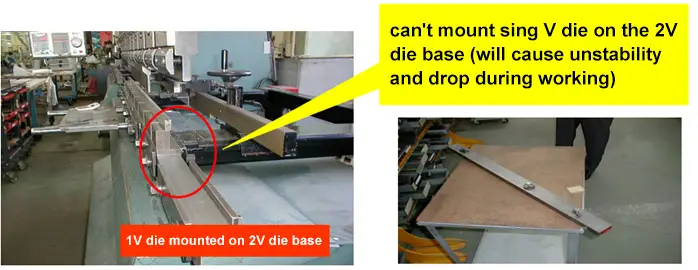

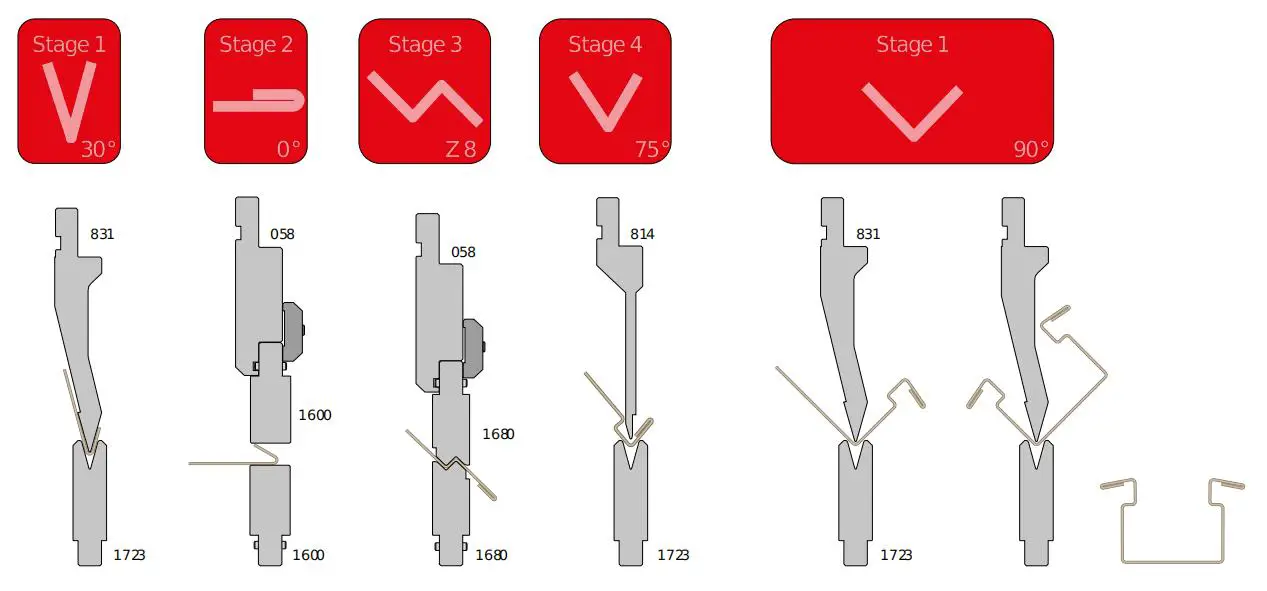

La piegatura a stadi consiste nel montare una pressa piegatrice con diversi utensili contemporaneamente per accelerare il processo di piegatura.

La piegatura a stadi è necessaria quando un profilo deve essere prodotto utilizzando diversi set di utensili; gli operatori possono spostare la lamiera da un set di utensili all'altro lungo l'asse Z della pressa piegatrice per eseguire le diverse piegature.

È importante che l'operatore:

Curva a grande raggio

Le curve di grande raggio possono essere ottenute utilizzando portautensili a raggio, che possono contenere utensili a raggio di dimensioni diverse per ottenere il raggio di curvatura richiesto.

Questi utensili per raggi sono molto utili per le presse piegatrici di piccole e medie dimensioni, che hanno tavole troppo piccole per montare le grandi matrici necessarie per ottenere curve di grande raggio.

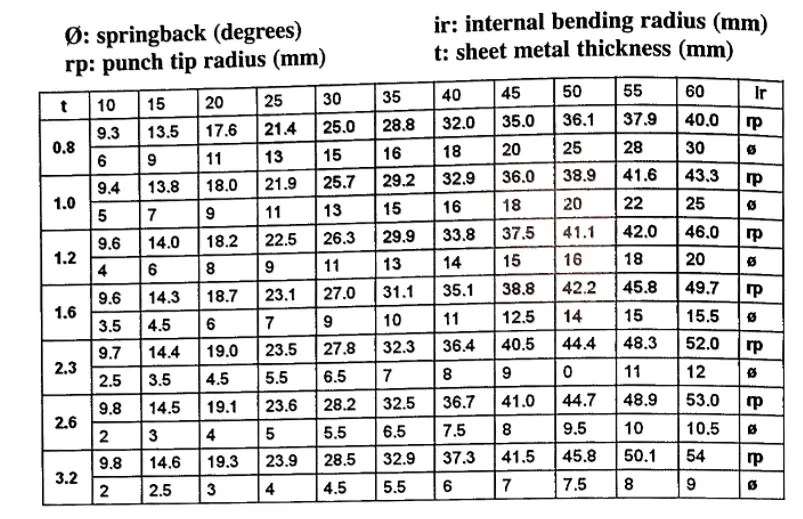

Durante la piegatura a grande raggio la lamiera cede meno che in altri tipi di piegatura, quindi il ritorno elastico è maggiore e difficile da calcolare.

È quindi necessario eseguire una prova di piegatura per determinare il valore preciso del ritorno elastico, che dipende dal materiale e dal suo spessore, e il raggio da ottenere.

Inoltre, occorre tenere presente che il ritorno elastico influenza il raggio di curvatura interno, pertanto l'utensile a raggio da utilizzare deve essere più piccolo del raggio di curvatura interno richiesto.

Il grafico seguente stima il ritorno elastico medio e la punta del punzone necessaria per ottenere diversi raggi di curvatura interna in base ai diversi spessori della lamiera:

Dopo aver determinato il raggio, un'altra difficoltà consiste nel decidere la larghezza del dado a V che consentirà di ottenere la curva corretta. È infatti importante trovare il giusto rapporto tra i due valori.

Le formule seguenti danno un'idea della matrice più adatta da utilizzare:

Durante la piegatura a grande raggio, la lamiera può uscire dall'area di contatto con l'utensile a raggio e creare una bolla d'aria nel raggio interno di piegatura. Questo fenomeno è noto come piegatura prematura. Il risultato non è quindi molto preciso.

Se avete bisogno di un raggio interno molto preciso, è meglio utilizzare stampi con inserti in plastica, che spingono la lamiera contro l'utensile per il raggio evitando così una piegatura prematura.

Se sono necessari utensili a raggio sezionato, i supporti tradizionali con fori per il fissaggio degli utensili a raggio non sono adatti. In questo caso, gli operatori devono scegliere utensili a raggio sezionato con una vite passante in grado di accogliere anche segmenti di raggio corto.

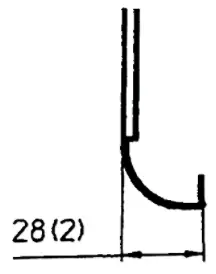

Un altro problema che gli operatori devono affrontare durante le curve di grande raggio è la comprensione del disegno e la definizione della distanza tra i calibri posteriori (asse x) e l'asse di piegatura (asse y). e l'asse di piegatura (asse y).

Operatori di presse piegatrici spesso ottengono questa dimensione effettuando prove con lamiere di scarto fino a ottenere il profilo richiesto. Si consiglia ai progettisti di indicare nei disegni la dimensione tra il centro della curva e il punto di contatto della lamiera con i riscontri posteriori.

Ad esempio, nel disegno a destra la dimensione esterna di 28 mm è inutile per l'operatore della pressa piegatrice, che in realtà ha bisogno della dimensione dal centro della curva al punto di contatto della lamiera con i calibri posteriori (lato già piegato), che è di 25,2 mm.

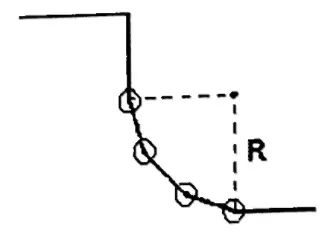

Curvatura dei dossi

Se il raggio interno richiesto è molto grande e non può essere ottenuto in un colpo solo, gli operatori possono doverlo ottenere tramite formazione di protuberanze. La formatura a urto consiste nella piegatura con diversi colpi di pressa piegatrice per ottenere una piegatura simile a quella dei rulli.

Le curve a grande raggio realizzate con la formatura a urto sono esteticamente piuttosto scadenti, in quanto il raggio è composto da una serie di brevi lati rettilinei ben visibili.

Per utilizzare la formatura a urto è necessario stabilire una serie di fattori. Innanzitutto l'operatore deve calcolare il numero di colpi di pressa piegatrice richiesti

e poi, per conoscere la distanza e l'angolo tra ogni curva, deve:

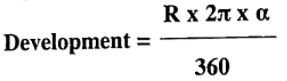

1. Calcolare lo sviluppo della lamiera:

2. Una volta definito il numero di colpi, è necessario determinare la spaziatura, ovvero la dimensione x di ogni curva.

3. Una volta definito il numero di colpi, calcolare l'angolo di ciascuna curva

Se un operatore imposta il controllo numerico della sua pressa piegatrice utilizzando questi parametri, otterrà il raggio e l'angolo richiesti.

Durante questo tipo di piegaturaun operatore deve verificare che la lamiera

Se questo non è possibile, deve tracciare le linee di piegatura direttamente sulla lamiera e piegare lungo di esse senza usare i calibri posteriori.

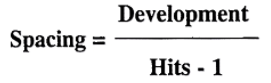

Asse Y1 e Y2: Controlla il movimento del martinetto verso l'alto e verso il basso

Asse V: Controlla la compensazione della deflessione della pressa piegatrice

X, R, Z1, Z2 e asse X': Sono gli assi di controllo del sistema di posizionamento posteriore, responsabili del controllo della posizione di posizionamento dell'arresto posteriore (fare riferimento alla definizione di ciascun asse nell'illustrazione).

Asse T1 e T2: Supporto del materiale servoassistito (segui lamiera). Durante il processo di piegatura, la lastra lavorata segue il supporto e i seguilastra forniscono il sostegno per il materiale.

Per ogni pressa piegatrice sono necessari i seguenti assi: Y1, Y2 e V. L'utente può selezionare gli assi di supporto del materiale per l'arresto posteriore e il servoassistenza in base alle esigenze dei pezzi lavorati.

È importante notare che l'asse X' non può essere selezionato separatamente e deve essere utilizzato insieme agli assi Z1 e Z2 per avere un significato pratico.

Asse V è l'asse di compensazione della deflessione, e ci sono due metodi di implementazione.

Uno di questi è il controllo della posizione, che compensa la deformazione elastica della macchina durante la piegatura, fornendo una quantità uguale di deformazione inversa nei punti corrispondenti in base alla curva di deformazione della tavola di lavoro durante la piegatura.

L'altro metodo è il controllo della pressione, che regola la pressione di più cilindri di compensazione della deflessione per generare una forza di reazione contro la forza di flessione in più punti della piastra verticale del banco di lavoro per prevenire la deformazione della deflessione.

È generalmente riconosciuto che il controllo della posizione consente di ottenere una maggiore precisione di piegatura ed è utilizzato nelle presse piegatrici da 500 T in su. La figura seguente mostra un diagramma schematico del principio di convessità della tavola di lavoro.

La precisione degli assi Y1, Y2 e V è fondamentale per l'angolo e la rettilineità dei pezzi piegati. È importante notare che per le lamiere sottili (<3 mm), l'accuratezza dei pezzi piegati è determinata direttamente dalla qualità della lamiera stessa, come l'entità dell'errore di spessore, l'uniformità del materiale e la direzione della struttura di laminazione.

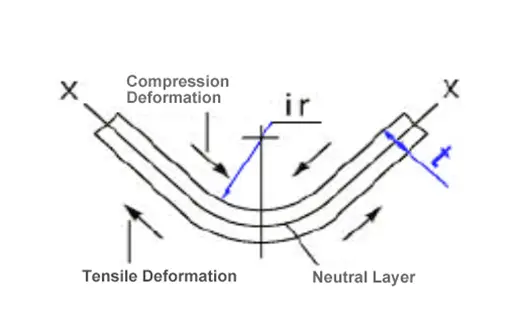

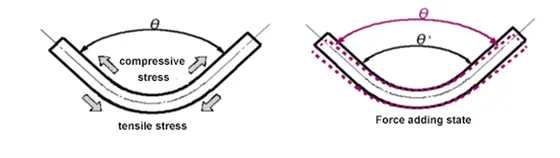

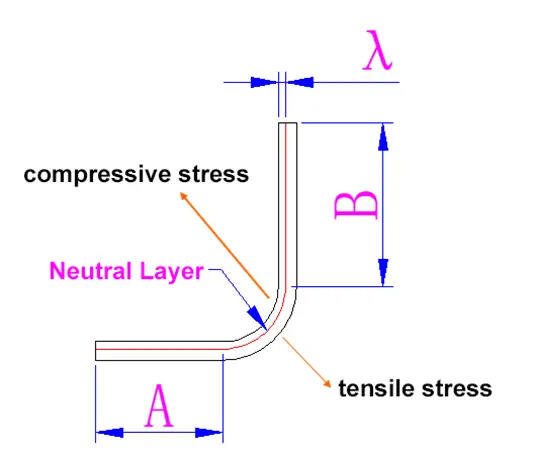

Dopo la curvatura a V, la superficie interna della parte di piegatura del pezzo subisce una deformazione per compressione, mentre la superficie esterna subisce una deformazione per trazione.

La deformazione maggiore si verifica alla superficie del materiale e diminuisce con l'aumentare dello spessore della piastra.

Esiste una linea neutra, chiamata linea X-X, che non è né compressa né allungata.

Per determinare la posizione dello strato neutro, considerare quanto segue:

Se l'IR (raggio interno) del pezzo è 5 volte superiore allo spessore della piastra, lo strato neutro viene posizionato al centro dello spessore della piastra.

Se l'IR del pezzo è 5 volte inferiore allo spessore della lastra, la posizione dello strato neutro si sposta verso l'interno al diminuire dell'IR, con lo spessore della lastra che si sposta verso l'interno. posizione di piegatura trasformarsi in t.

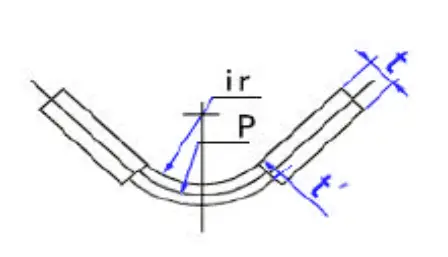

La relazione tra il raggio dello strato neutro (rappresentato da P) e IR può essere descritta come segue:

Lo strato neutro ha la caratteristica di non essere né allungato né compresso, quindi la sua lunghezza viene utilizzata come lunghezza espansa del pezzo piegato.

La piegatura con presse piegatrici consiste nel far leva sulla forza per modellare la lamiera nelle geometrie desiderate. Due concetti fondamentali nella piegatura con presse piegatrici sono il fattore K e l'asse neutro. La comprensione di questi elementi è fondamentale per ottenere operazioni di piegatura precise e ripetibili.

Fattore K è un valore che rappresenta la posizione dell'asse neutro all'interno della lamiera durante il processo di piegatura. L'asse neutro non subisce né compressione né allungamento durante la piegatura della lamiera. Con un intervallo compreso tra 0 e 0,5, il fattore K varia a seconda del materiale e del processo di piegatura. In genere, il valore del fattore K si aggira intorno a 0,33, indicando che l'asse neutro si trova a circa un terzo del percorso nel materiale.

Un fattore K accurato è essenziale per calcolare le deduzioni o le tolleranze di piegatura, assicurando che le dimensioni finali del pezzo piegato siano conformi a specifiche precise. Il fattore K è influenzato da diversi fattori, tra cui il tipo di materiale, lo spessore, la direzione della grana e il processo di piegatura stesso. È fondamentale tenere conto di queste variabili per ottenere risultati accurati e coerenti nelle operazioni di piegatura con presse piegatrici.

Il asse neutro è una linea immaginaria all'interno della lamiera in cui le fibre del materiale non subiscono alcuna tensione durante il processo di piegatura. Posizionata parallelamente all'asse di piegatura, separa il materiale in due zone: la sezione interna in compressione e la sezione esterna in tensione. Comprendendo l'asse neutro, gli operatori possono garantire un migliore controllo delle dimensioni e dei risultati ottenuti. proprietà del materiale dopo la piegatura.

In sintesi, il fattore K e l'asse neutro svolgono un ruolo fondamentale nelle operazioni di piegatura delle presse piegatrici. Determinando con precisione il fattore K e comprendendo l'asse neutro, gli operatori possono ottenere piegature precise e coerenti dei pezzi di lamiera. È fondamentale considerare il tipo di materiale, lo spessore, la direzione della grana e il processo di piegatura quando si applicano questi concetti per garantire risultati di piegatura ottimali.

La piegatura con presse piegatrici implica una conoscenza precisa di fattori chiave come i raggi, la deduzione di piega e il ritorno elastico. La comprensione di questi concetti aiuterà a ottenere piegature precise e costanti.

Raggi si riferisce alle varie misure del raggio di curvatura, un fattore essenziale per determinare il risultato di una curva. Il raggio di curvatura è la distanza tra il centro della curva e l'interno del materiale da piegare. Il raggio di curvatura interno è la distanza dal punto più interno della curva alla posizione iniziale del materiale. È fondamentale determinare i raggi appropriati per garantire una curva fluida ed evitare tensioni o crepe nel materiale.

Detrazione per la curva è un altro concetto fondamentale della piegatura con presse piegatrici. Il deduzione della curva si riferisce alla differenza di lunghezza tra un pezzo di materiale diritto e il pezzo piegato. Per calcolare la deduzione di curvatura, è necessario considerare il raggio di curvatura interno e lo spessore del materiale. Un calcolo accurato della deduzione di piega è necessario per ottenere curve coerenti con gli angoli di piega desiderati.

Ritorno a molla è la tendenza naturale di un materiale a tornare alla sua forma originale dopo essere stato piegato. Quando la pressa piegatrice applica una forza per piegare un materiale, le proprietà elastiche del materiale lo fanno tornare indietro e riducono l'angolo di piegatura. Per contrastare il ritorno elastico, l'angolo di piegatura deve essere leggermente sovradimensionato per compensare questo effetto. I diversi materiali presentano gradi diversi di ritorno elastico, per cui è fondamentale considerare questo fattore nel processo di piegatura.

La comprensione e il corretto utilizzo di questi concetti di raggio, deduzione di piega e ritorno elastico porteranno al successo delle operazioni di piegatura con presse piegatrici, ottenendo pieghe precise e costanti.

La flessione è la deformazione di una lastra causata da sollecitazioni di trazione e compressione sulla parte anteriore e posteriore.

Dopo essere stato piegato all'angolo desiderato, il materiale tenderà a tornare alla sua forma originale una volta rilasciata la pressione, dando luogo a un fenomeno noto come ritorno elastico di piegatura.

Il ritorno elastico è solitamente espresso in termini di angolo che provoca ed è influenzato da vari fattori quali il materiale, lo spessore della lastra, la pressione e il peso della lastra. raggio di curvatura.

Calcolare con precisione l'entità del ritorno elastico di flessione è una sfida.

La forza applicata durante la flessione e la controforza che si crea sono diverse e, una volta rimossa la forza di pressione, l'angolo diminuirà a causa del rimbalzo.

1) Quando si utilizza lo stesso punzone con lo stesso spessore di materiale, il valore di resilienza per SPCC è inferiore a AL e AL è inferiore a SUS.

2) Quando si utilizza lo stesso punzone con lo stesso materiale, una piastra più sottile ha una maggiore resilienza.

3) Quando si utilizza lo stesso materiale, quello con un IR più grande ha una maggiore resilienza.

4) Maggiore è la forza di pressione, minore è la resilienza.

| Metodo di piegatura | Larghezza V | IR | Precisione dell'angolo | Caratteristiche |

|---|---|---|---|---|

| Piegatura ad aria | 12T-15T | 2t~2,5t | >±45' | Può raggiungere una gamma più ampia di angoli di curvatura. |

| Invasione | 6T-12T | 1t~2t | ±15'-30' | La maggiore precisione di piegatura si ottiene con una forza di pressatura minore. |

| Coniatura | 5T(4T-6T) | 0t~0,5t | ±10' | Può raggiungere un'elevata precisione di piegatura, ma la forza di piegatura è molto elevata. |

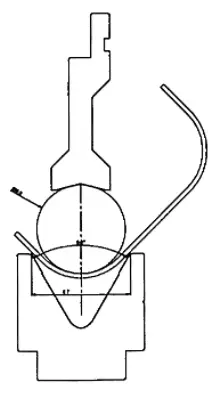

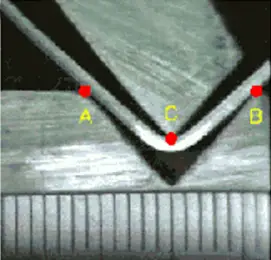

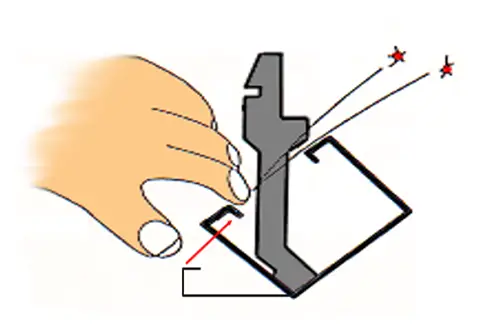

La curvatura ad aria si riferisce ad un processo di piegatura in cui solo una parte del materiale entra in contatto con l'utensile.

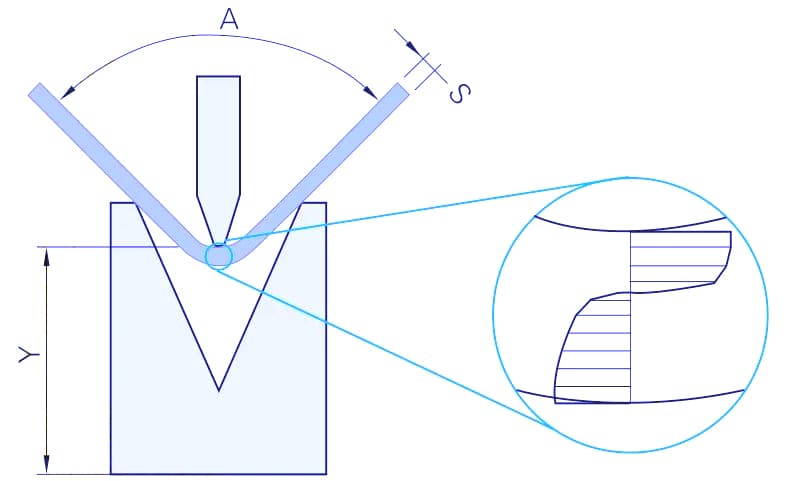

Come illustrato nell'immagine, durante la piegatura l'utensile tocca solo i punti A, B e C del metallo (la punta del punzone e le spalle della matrice), mentre il resto del materiale non viene toccato.

Di conseguenza, l'angolo effettivo dell'utensile diventa irrilevante. L'angolo di piega è invece determinato dalla profondità con cui il punzone scende nello stampo; quanto più profondo è il punzone, tanto più netto è l'angolo di piega.

Ciò significa che i produttori possono ottenere un'ampia gamma di angoli di piegatura con un solo set di utensili, poiché l'angolo di piegatura è controllato dalla profondità della corsa piuttosto che dall'utensile stesso.

Tuttavia, è importante notare che nella piegatura ad aria si verifica un certo grado di ritorno elastico, quindi l'angolo di piegatura desiderato può essere ottenuto piegando il metallo con un angolo leggermente più acuto.

Caratteristiche della piegatura ad aria:

Vedi anche:

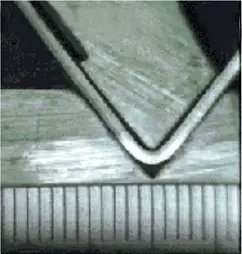

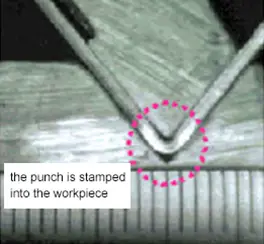

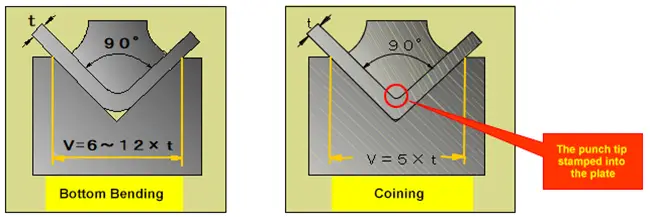

Per "imbottigliamento" si intende un metodo di piegatura in cui il punzone viene premuto fino al fondo dello stampo, facendo sì che il materiale entri in contatto sia con la punta del punzone che con i lati dell'apertura a V.

Questo metodo consente di produrre pezzi con una buona precisione di piegatura utilizzando una pressione minore ed è ampiamente utilizzato nell'industria.

Larghezza dell'apertura a V

La larghezza dell'apertura a V della matrice può fare riferimento alla tabella seguente:

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

IR del pezzo

Il raggio interno del pezzo è comunemente indicato come IR.

Nel processo di piegatura del fondo, l'IR è circa 1/6 dell'apertura a V della matrice (IR = v/6).

Tuttavia, l'IR può variare per materiali diversi come SUS e Al, che hanno valori IR distinti.

Precisione dell'utensile per la piegatura del fondo

L'angolo dopo la curvatura inferiore sarà influenzato dal ritorno elastico, pertanto il ritorno elastico della curvatura sarà considerato nella scelta della curvatura inferiore.

La soluzione abituale per ottenere l'angolo target è la flessione eccessiva.

Quando si adotta la piegatura dal basso, si deve rispettare il principio di utilizzare lo stesso angolo sia per i punzoni che per le matrici.

Il termine "conio" deriva dal processo di creazione delle monete, noto per la sua elevata precisione.

Nel processo di coniatura, un tonnellaggio sufficiente della pressa piegatrice viene utilizzato per modellare la lamiera secondo l'angolo preciso del punzone e della matrice. La lamiera non viene solo piegata, ma anche compressa tra il punzone e la matrice.

La coniatura non solo è accurata, ma produce anche un raggio interno (IR) del pezzo molto ridotto. Il tonnellaggio richiesto per la coniatura è da 5 a 8 volte superiore a quello richiesto per la piegatura inferiore.

Larghezza apertura a V

La larghezza dell'apertura a V richiesta per la coniatura è inferiore a quella richiesta per la piegatura inferiore ed è in genere pari a 5 volte lo spessore della lamiera. Questo per ridurre l'IR del pezzo e minimizzare l'impronta della posizione IR del pezzo da parte della punta del punzone. Riducendo le dimensioni dell'apertura a V, è possibile ottenere una pressione superficiale più elevata.

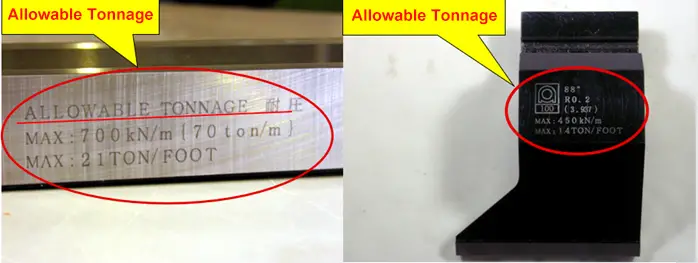

Limite di pressione

A causa dell'elevata pressione di piegatura, lo spessore di SPCC non dovrebbe superare i 2 mm e quello di SUS gli 1,5 mm. Ad esempio, 2 mm Materiale SPCC richiede una pressione di 1100KN per la piegatura, che supera la pressione consentita di 1000KN di alcuni utensili. Si noti che gli utensili hanno pressioni ammissibili diverse, quindi non tutti gli utensili possono essere utilizzati per piegare il materiale SPCC da 2 mm.

Problemi di conio

A causa dell'elevata forza di piegatura che la coniatura comporta, il tonnellaggio della pressa piegatrice deve essere aumentato, il che può portare a una grave usura degli utensili. Pertanto, per la coniatura si possono utilizzare solo utensili con un'elevata pressione ammissibile.

1. La scelta del punzone superiore è determinata dalla forma del pezzo.

In parole povere, durante il processo di piegatura non devono verificarsi collisioni tra il punzone e il pezzo.

Per garantire che il punzone e il pezzo in lavorazione non interferiscano l'uno con l'altro, è fondamentale determinare la corretta sequenza di piegatura.

Per la scelta della forma del punzone superiore, è possibile utilizzare una figura o una sezione trasversale 1:1 del punzone superiore.

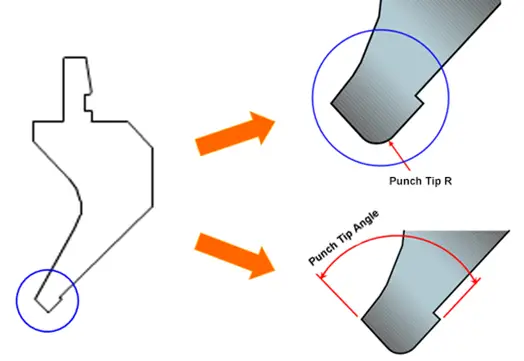

2. La scelta della punta del punzone R

Il raggio interno (IR) del pezzo è determinato dall'apertura a V dello stampo inferiore (IR = V/6) e la scelta del raggio della punta del punzone (R) è influenzata da diversi fattori.

L'IR del pezzo può essere calcolato con la formula IR = V/6 e il raggio della punta del punzone può essere leggermente inferiore all'IR. Tuttavia, negli ultimi anni, per la piegatura di lamiere sottili è stata consigliata una punta di punzone da 0,6R perché:

3. Selezione dell'angolo di punta del punzone

Per il processo di coniatura si utilizza un punzone a 90°.

Tuttavia, se il ritorno elastico del pezzo in lavorazione è minimo durante la piegatura di pezzi morbidi, è necessario che il pezzo venga piegato. lamiera d'acciaio inferiore a 2 mm, è possibile utilizzare anche un punzone a 90°.

Per i materiali con una quantità significativa di ritorno elastico (come SUS, Al o lamiere medie), è possibile selezionare il punzone a 88°, quindi il punzone a 84° e infine il punzone a 82° in base al livello di ritorno elastico del materiale.

È importante notare che l'angolo della matrice deve corrispondere all'angolo della punta del punzone.

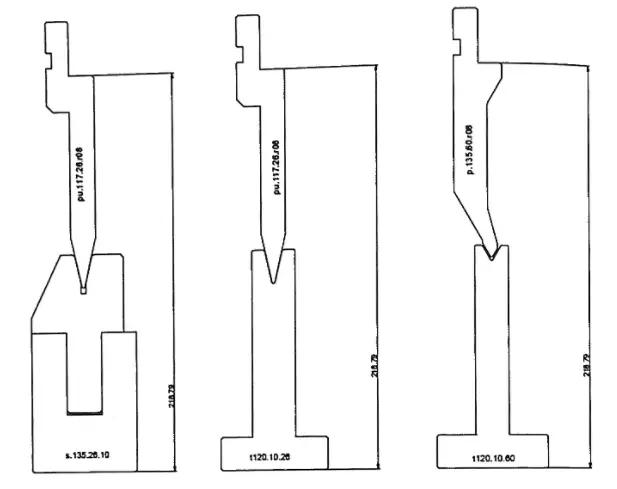

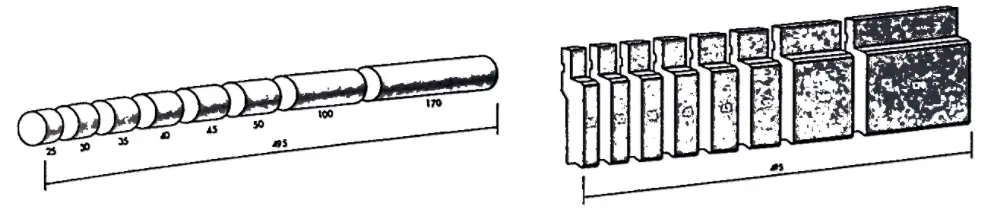

Raggi comuni della punta del punzone (R):

Gli angoli standard della punta del punzone includono: 90°, 88°, 86°, 60°, 45°, 30°, ecc.

Per la piegatura a 90°, l'angolo di punta del punzone comunemente utilizzato è di 88°.

4. La segmentazione di punzoni e stampi

La resistenza alla trazione del materiale

La quantità di ritorno della molla di flessione

Metodo di coniazione

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

|---|---|---|---|---|

| V | 6T | 8T | 10T | 12T |

Confermare la larghezza minima di curvatura (b) del prodotto e assicurarsi che l'apertura a V selezionata soddisfi questo requisito (b=0,7V).

Nota:

Quanto più piccola è l'apertura a V, tanto maggiore sarà la pressione necessaria per la piegatura.

Se ir non è specificato nei disegni, utilizzare il valore R standard (R=spessore).

Se viene specificato ir, la selezione dell'apertura a V si basa strettamente sull'ir specificato (ir=V/6).

L'apertura a V selezionata può essere più o meno grande della larghezza dell'apertura a V target, a seconda delle condizioni.

Dopo aver determinato la larghezza dell'apertura a V, eseguire il calcolo della forza di flessione.

Confermare quanto segue per la forza di flessione calcolata:

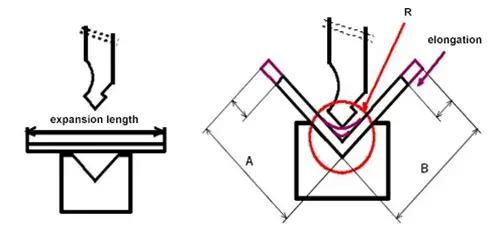

Nel processo di piegatura, a causa della compressione all'interno e dell'allungamento all'esterno del materiale, si verifica una parziale estensione del materiale, definita tasso di allungamento.

La formula per determinare il tasso di allungamento è A + B - lunghezza di espansione.

Il tasso di allungamento del materiale non è costante ed è influenzato da vari fattori, tra cui:

Il tasso di allungamento del materiale viene ora calcolato al computer e il metodo di ciascun produttore è protetto come tecnologia brevettata e quindi non divulgato.

Tuttavia, durante la lavorazione effettiva, possono verificarsi deviazioni nel calcolo del tasso di allungamento, per cui la misurazione più accurata deve essere ottenuta mediante test reali.

C elenco dei coefficienti di correzione:

| V | 5T | 6T | 8T | 10T | 12T | 16T |

|---|---|---|---|---|---|---|

| C | 1.45 | 1.4 | 1.33 | 1.28 | 1.24 | 1.2 |

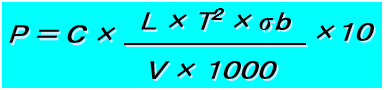

La formula di calcolo della forza di flessione sopra riportata è stata ottenuta tramite esperimenti.

È inoltre possibile controllare questo articolo per conoscere tutti i 3 modi per calcolare la forza di flessione necessaria.

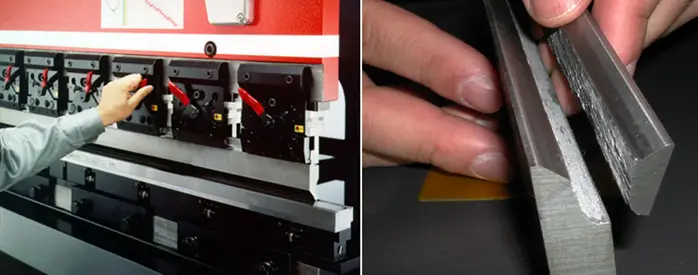

Ogni utensile ha un corrispondente valore di tonnellaggio massimo consentito. Se la pressione applicata durante la lavorazione supera il valore consentito dell'utensile, può provocarne la deformazione, la piegatura o addirittura la rottura.

Il tonnellaggio ammissibile dell'attrezzatura è misurato in kiloNewton per metro e viene calcolato in base alla lunghezza dei pezzi piegati.

Ad esempio, se la lunghezza del prodotto è di 200 mm e la marcatura sull'utensile è di 1000KN/M, la forza di flessione massima si calcola come segue:

1000KN/M x 0,2M = 200KN/M (20 ton)

Pertanto, la forza di flessione massima non deve superare le 20 tonnellate.

Prendiamo ad esempio il materiale HRC47:

Il tonnellaggio massimo ammissibile calcolato (KN/M) può essere determinato utilizzando la formula: 9,42 x H^2/L x 10.

Ad esempio, se H = 15 e L = 30, il tonnellaggio massimo consentito può essere calcolato come segue:

9,42 x (225/30) x 10 = 9,42 x 7,5 x 10 = 706,5 KN/M = 70 TON/M.

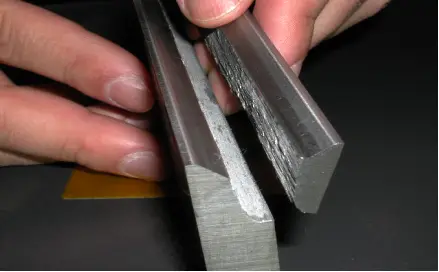

① Fessura per evitare l'apertura, foratura o altre opere aggiuntive

Foro aperto e fessura sul corno

② Quando il riscaldamento e la durezza diminuiscono

Quando si utilizza la macchina da taglio a mola per realizzare il corno, la durezza del punzone diminuisce a causa del calore.

C'è un po' di screpolatura...

Continua ad essere utilizzato anche in presenza di piccole crepe.

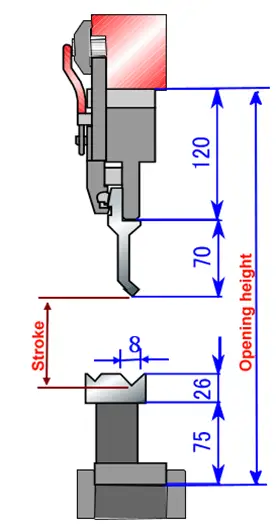

La corsa viene calcolata come segue:

Ictus = altezza apertura - altezza piastra intermedia - altezza punzone - altezza base matrice - (altezza matrice - 0,5V+t)

Ad esempio:

altezza di apertura: 370 mm

Corsa massima: 100 mm

Corsa (sopra la figura) = 370-120-70-75-(26-0,5*8+t) = (83-t) mm

È necessario prestare attenzione alla scelta dell'altezza dell'utensile:

0,5 V< corsa < corsa massima

Durante la flessione, lo strato esterno è sottoposto a trazione, mentre lo strato interno è sottoposto a compressione. Esiste uno strato di transizione, noto come strato neutro, che non è sottoposto né a trazione né a compressione.

Questo strato neutro rimane della stessa lunghezza prima e dopo la piegatura e serve come punto di riferimento per calcolare la lunghezza della parte piegata.

Fattori comuni che influenzano il coefficiente di flessione:

1. L'impatto dello spessore della piastra sulla corsa

(differenza media di spessore della piastra)< (spessore nominale) < (variazioni di spessore della piastra)

2. L'influenza delle variazioni del coefficiente del materiale sulla corsa

(Più grande è l'angolo di flessione, più sensibile è la variazione del coefficiente)

AL < SPCC < SUS in graduale aumento.

Non è la stessa bobina < Differenze di materiale all'interno dello stesso produttore < Produttori diversi < La manipolazione del materiale è diversa, aumenta gradualmente in base alle condizioni.

Indipendentemente dal fatto che siate un operatore di presse piegatrici o il responsabile del reparto di produzione, è importante comprendere l'importanza del parallelismo nei pezzi di piegatura. Vi illustrerò 4 passaggi per regolare il parallelismo dei pezzi da piegare.

1) Riportare lo slittone della pressa piegatrice nella posizione di partenza e ridurre il valore del manometro al valore più basso che sposta appena lo slittone.

2) Posizionare due blocchi di uguale altezza sul tavolo, idealmente sotto i cilindri destro e sinistro.

3) Cambiare il sistema idraulico piegatura delle lamiere La macchina si porta in modalità "regolazione jog", rimuove gli stampi superiori e inferiori e qualsiasi altro accessorio, solleva il blocco meccanico nella posizione più alta e scollega il giunto sull'ingranaggio dell'albero di trasmissione del blocco meccanico.

4) Posizionare con cura il martinetto sui due blocchi (la faccia inferiore dello stampo del martinetto deve toccare i blocchi).

Le presse piegatrici sono macchine sofisticate per la formatura dei metalli che richiedono protocolli di sicurezza rigorosi, soprattutto quando si producono prodotti diversi in quantità variabili. La complessità delle operazioni aumenta il potenziale di incidenti, rendendo necessario un approccio globale alla gestione della sicurezza.

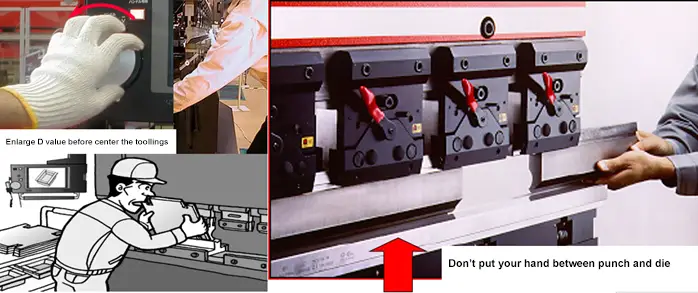

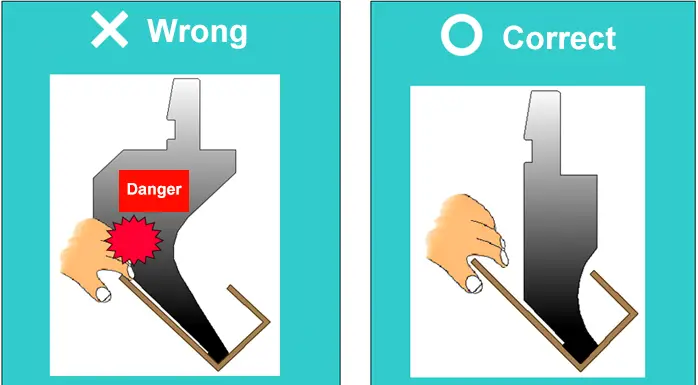

Le considerazioni sulla sicurezza nelle operazioni di pressa piegatrice vanno oltre il processo di piegatura vero e proprio, includendo le procedure di installazione e cambio stampo. I rischi principali sono gli infortuni nel punto di lavoro, come l'intrappolamento delle dita tra il punzone e la matrice o lo schiacciamento del pezzo.

Anche se le protezioni fisiche, come le barriere fotoelettriche e le recinzioni di protezione, sono essenziali, devono far parte di una strategia di sicurezza a più livelli. Gli elementi chiave di un programma di sicurezza efficace comprendono:

Integrando questi elementi in una strategia di sicurezza completa, i produttori possono ridurre significativamente il rischio di incidenti nelle operazioni di pressatura, indipendentemente dal volume di produzione o dalla varietà di prodotti. La valutazione e il miglioramento continui delle misure di sicurezza sono fondamentali per mantenere un ambiente di lavoro sicuro nel dinamico settore della formatura dei metalli.

Confermare il tonnellaggio ammissibile degli utensili

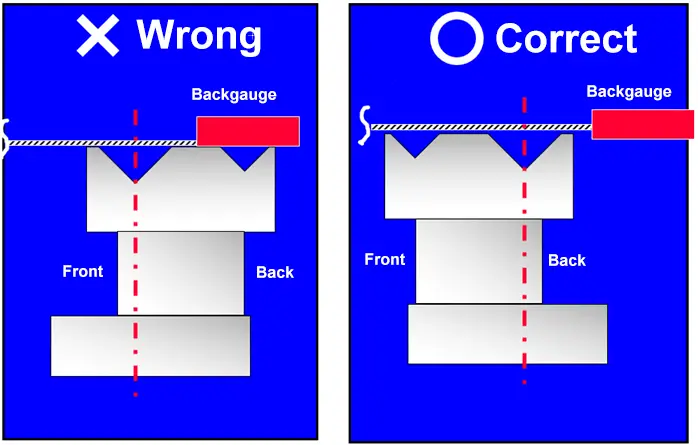

Confermare che il centro degli utensili sia coerente prima della chiusura del punzone e della matrice.

Quando si smontano gli utensili, cercare di inserire il punzone nella matrice inferiore per evitare che il punzone cada e si ferisca il dito.