Vi siete mai chiesti cosa rende gli stampi per presse piegatrici così affascinanti? In questo avvincente post del blog, ci addentreremo nell'intricato mondo di questi strumenti essenziali che danno forma all'industria della fabbricazione dei metalli. Scoprite con noi i vari tipi, i materiali e i processi di trattamento termico che conferiscono agli stampi per presse piegatrici le loro straordinarie proprietà. Che siate professionisti esperti o appassionati curiosi, questo articolo vi fornirà preziose informazioni e vi farà apprezzare meglio queste meraviglie della tecnica.

Gli stampi per presse piegatrici sono componenti essenziali utilizzati nelle operazioni di formatura della lamiera. Questi strumenti di precisione lavorano insieme a una pressa piegatrice per piegare, modellare e formare la lamiera nelle configurazioni desiderate. La composizione e il design degli stampi per presse piegatrici possono variare in base ai requisiti specifici dell'applicazione e alle proprietà dei materiali.

La funzione principale degli stampi per presse piegatrici è quella di imprimere una deformazione controllata al pezzo, alterandone lo stato fisico per ottenere la forma e l'angolo desiderati. Questo processo comporta l'applicazione di una forza e di una pressione precise in punti specifici del materiale, ottenendo piegature precise e ripetibili.

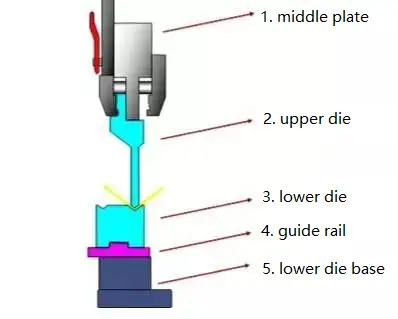

Un tipico set di stampi per presse piegatrici è composto da diversi componenti chiave:

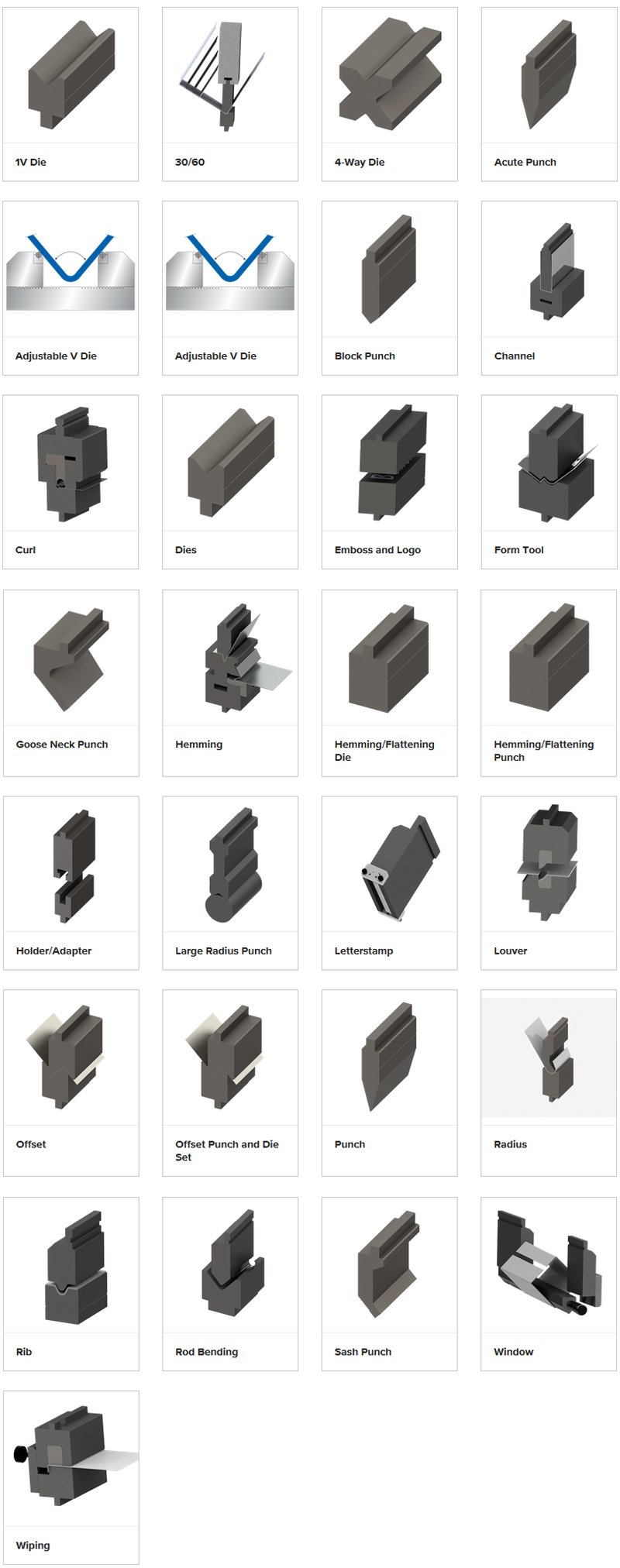

Gli stampi per presse piegatrici offrono una notevole versatilità nelle applicazioni di formatura dei metalli. Possono essere prodotti in vari profili, angoli e dimensioni per adattarsi a un'ampia gamma di operazioni di piegatura. Gli stampi personalizzati possono essere prodotti per soddisfare i requisiti specifici dei pezzi, consentendo la fabbricazione di geometrie complesse e forme uniche.

La scelta degli stampi appropriati è fondamentale per ottenere risultati di formatura ottimali, considerando fattori quali il tipo di materiale, lo spessore, l'angolo di piegatura e le tolleranze richieste. Gli stampi avanzati per presse piegatrici possono incorporare caratteristiche come componenti a molla, meccanismi di cambio rapido o rivestimenti speciali per migliorare le prestazioni e la durata.

Nota: il processo di produzione degli stampi per presse piegatrici comporta tecniche e considerazioni specifiche, che saranno trattate in dettaglio in una sezione successiva.

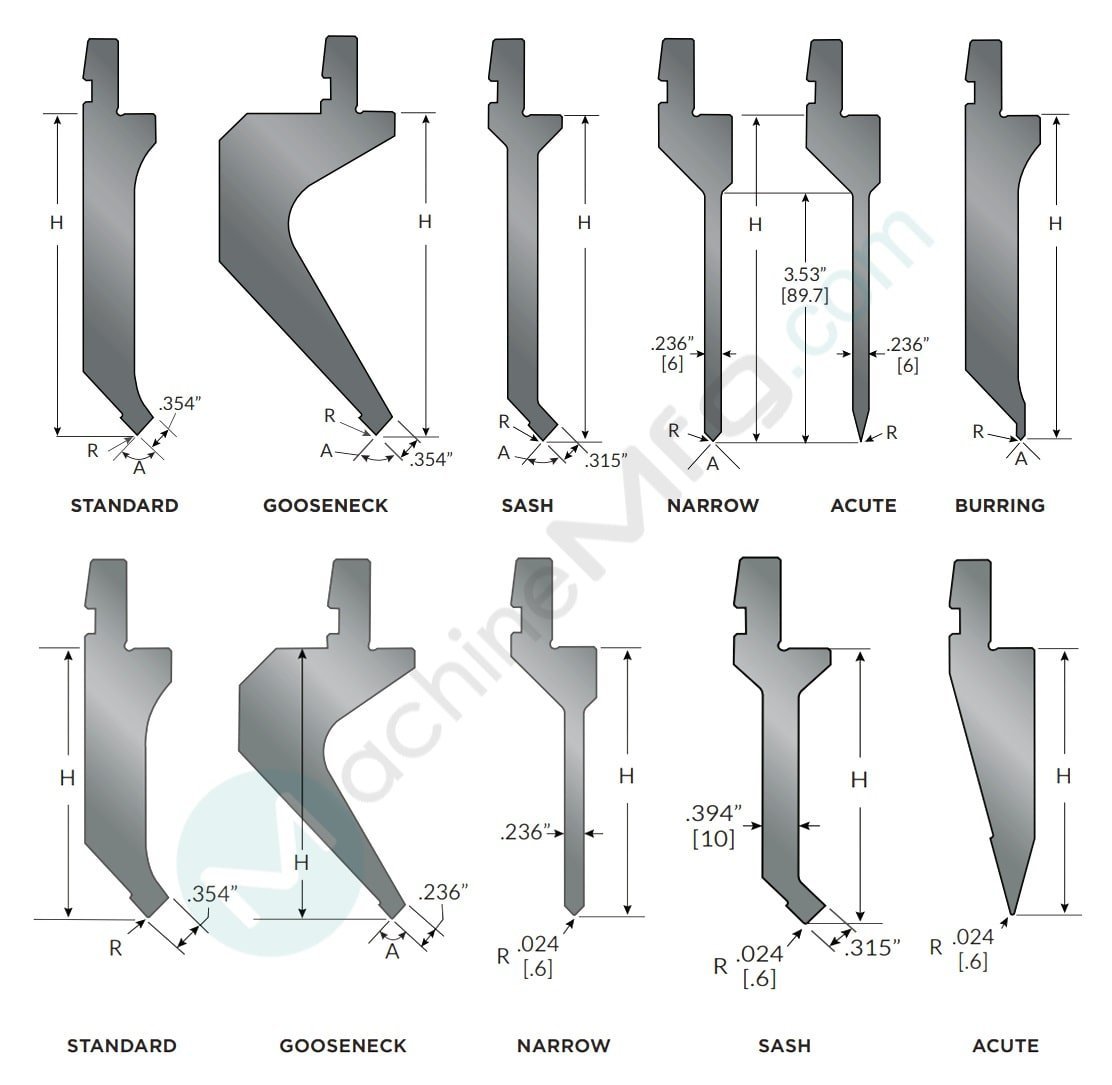

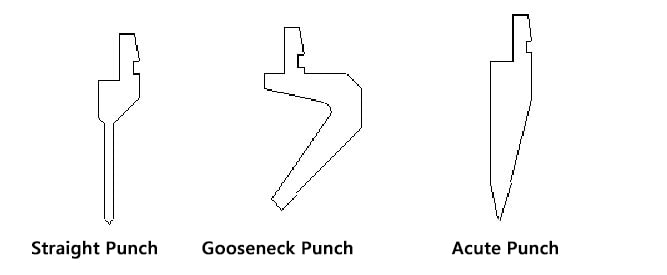

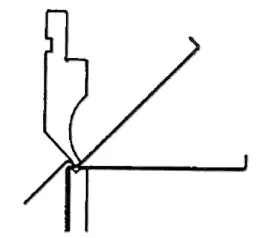

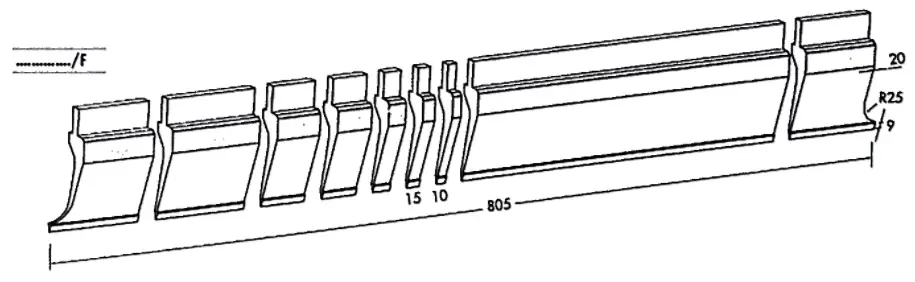

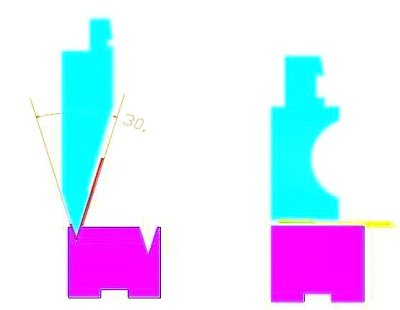

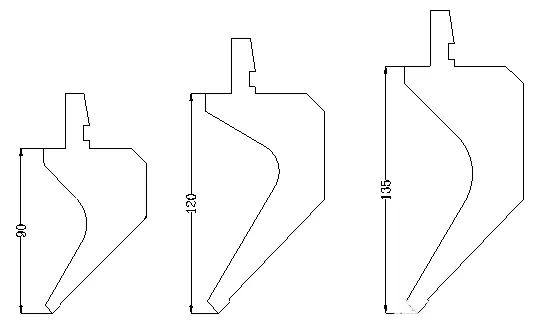

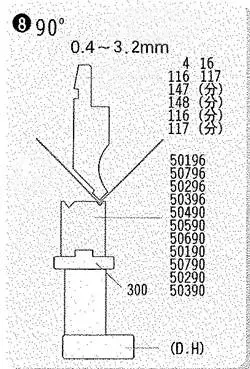

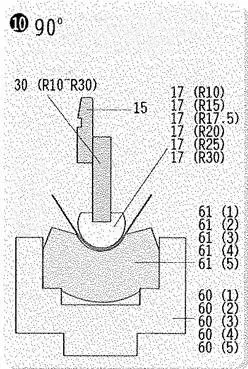

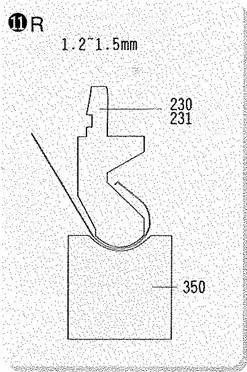

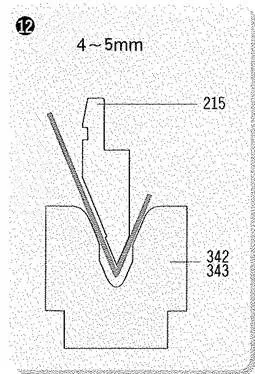

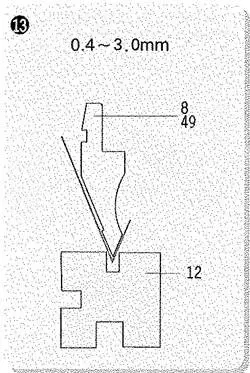

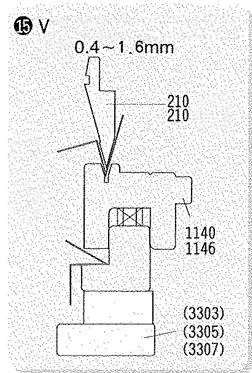

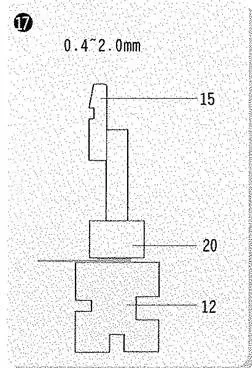

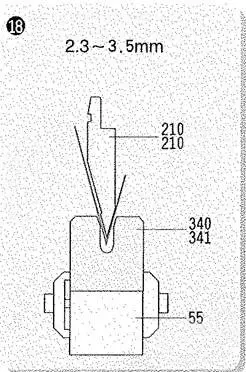

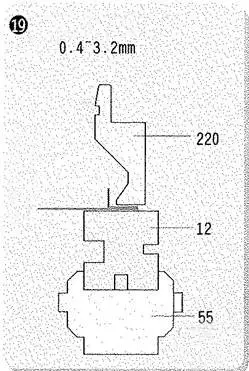

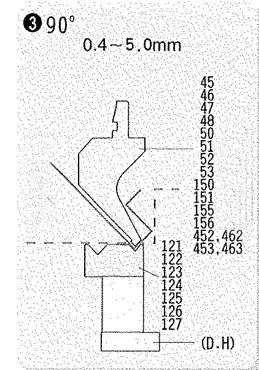

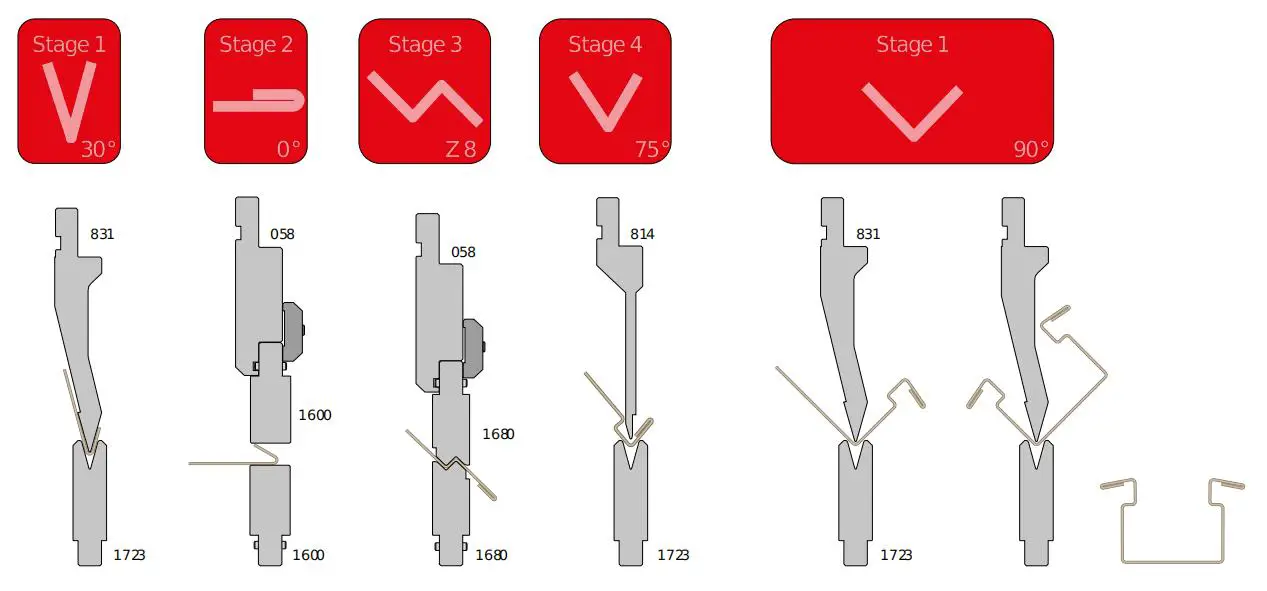

Per prolungare la durata dello stampo, il punzone e gli stampi della pressa piegatrice sono progettati con angoli arrotondati, quando possibile. Gli stampi per presse piegatrici comunemente utilizzati sono:

In genere, l'altezza del bordo flangiato dovrebbe essere almeno tre volte lo spessore della piastra (t), o L ≥ 3t. Se l'altezza del bordo flangiato è troppo bassa, diventa difficile da formare anche utilizzando uno stampo di piegatura.

Ulteriori letture:

| Tipo di punzone | Applicazione principale |

| Pugno dritto | Angoli realizzati ≥90° |

| Punch al collo d'oca | Angoli realizzati ≥90° |

| Pugno acuto | Angoli realizzati ≥30° |

Ulteriori letture:

| Tipo di punzone | Applicazione principale |

| Cantare V Morire | 1. Mentre l'angolo V = 88°(ref), in grado di piegare angoli ≥ 90°. |

| Stampo a doppia V | 2. Mentre l'angolo V = 30°(ref), in grado di piegare angoli ≥ 30°. |

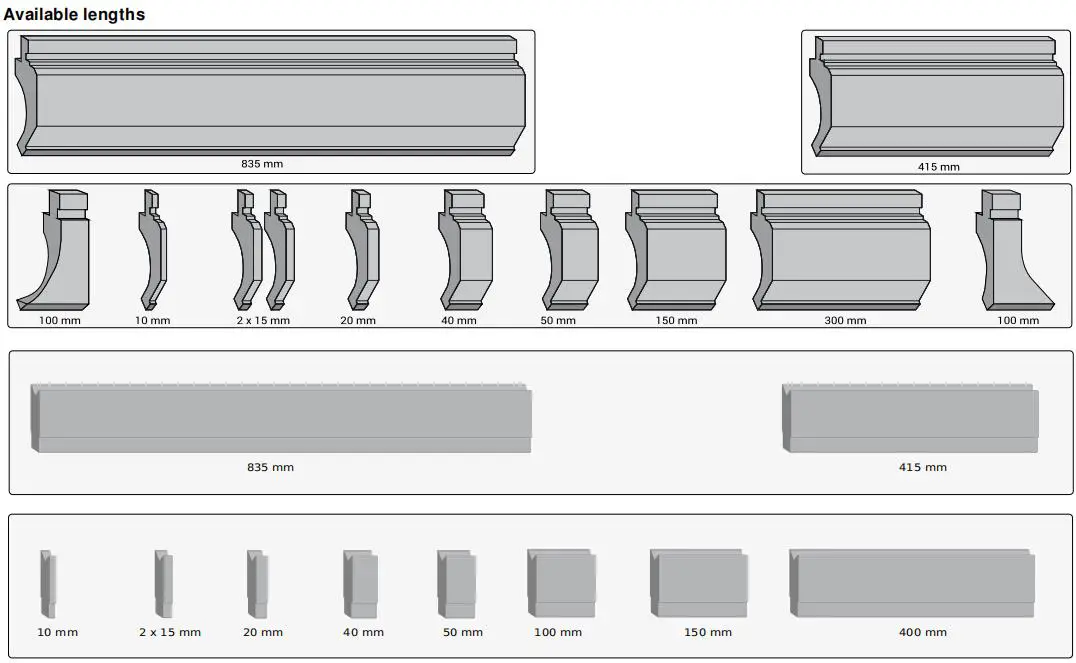

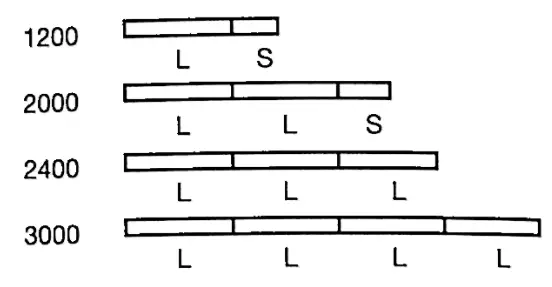

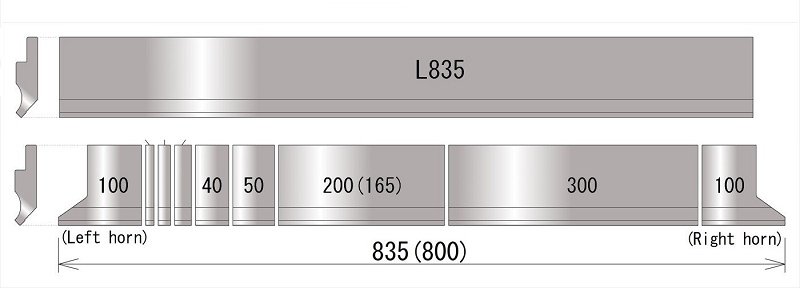

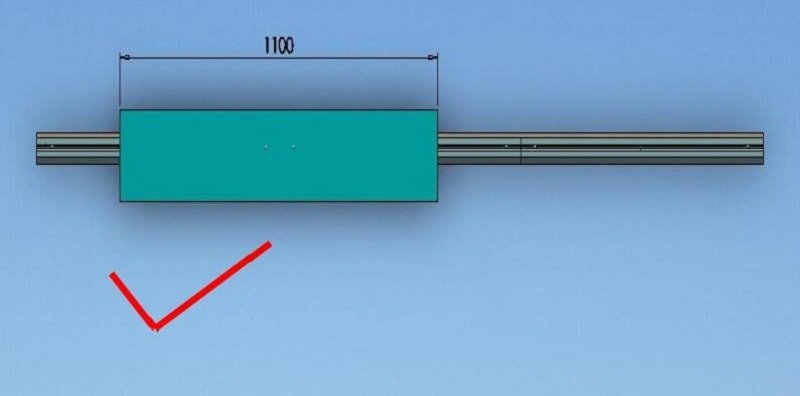

In genere, la lunghezza standard di un set di punzoni e matrici per presse piegatrici è di 835 mm e può essere suddivisa in varie dimensioni per adattarsi alla piegatura di pezzi di lunghezza diversa.

Le dimensioni comprendono solitamente 10 mm, 15 mm, 20 mm, 40 mm, 50 mm, 100 mm, 200 mm e 300 mm, per un totale di 835 mm.

Di cosa sono fatti gli stampi per presse piegatrici?

Esistono diversi materiali che possono essere utilizzati per produrre utensili per presse piegatrici, tra cui acciaio, leghe e materiali polimerici.

Attualmente, l'acciaio è il materiale più utilizzato per la produzione di utensili per presse piegatrici, tra cui l'acciaio T8 e l'acciaio T10, 42CrMoe Cr12MoV.

Il 42CrMo è un acciaio legato ad alta resistenza che è stato sottoposto a un processo di tempra e rinvenimento per mostrare un'elevata resistenza e tenacità.

Può operare a basse temperature fino a -500°C ed è noto per la sua elevata forza, tenacità e resistenza all'usura.

I materiali comuni utilizzati per gli stampi delle presse piegatrici possono essere suddivisi in otto categorie.

1. Acciaio per utensili al carbonio

Gli acciai da utensili al carbonio T8A e T10A sono spesso utilizzati per la produzione di stampi per presse piegatrici, grazie alla loro buona lavorabilità ed economicità.

Tuttavia, questi materiali hanno una scarsa temprabilità e durezza rossa e possono subire deformazioni significative durante il trattamento termico. Inoltre, hanno una bassa capacità di sopportare carichi.

2. Acciaio per utensili a bassa lega

Incorporando la quantità appropriata di elementi in lega in acciaio per utensili al carbonio, si produce un acciaio per utensili a bassa lega, che riduce la tendenza alla deformazione e alla criccatura durante la tempra e migliora la temprabilità e la resistenza all'usura dell'acciaio.

Alcuni degli acciai basso-legati comunemente utilizzati nella produzione di stampi per presse piegatrici sono CrWMn, 9Mn2V, 7CrSiMnMoV e 6CrNiSiMnMoV.

3. Acciaio per utensili ad alto tenore di carbonio e cromo

L'acciaio per utensili ad alto tenore di carbonio e cromo è noto per la sua buona temprabilità, tenacità e resistenza all'usura.

Subisce una deformazione minima durante il trattamento termico, il che lo rende un acciaio altamente resistente all'usura con una capacità di carico seconda solo all'acciaio rapido.

Tuttavia, a causa della significativa segregazione del carburo, sono necessarie ripetute operazioni di rialzo e imbutitura (rialzo assiale e imbutitura radiale) per ridurre la natura eterogenea dei carburi e migliorare le prestazioni.

Alcuni dei comuni acciai per utensili ad alto tenore di carbonio e di cromo sono il Cr12, il Cr12MoV e il Cr12MoV1.

4. Acciaio per utensili ad alto tenore di carbonio e medio cromo

Gli acciai da utensili ad alto tenore di carbonio e medio cromo utilizzati per gli stampi per presse piegatrici includono, tra gli altri, Cr4W2MoV, Cr6W, Cr5MoV.

Questi materiali hanno un basso contenuto di cromo, un numero ridotto di carburi eutettici, una distribuzione uniforme dei carburi, una deformazione minima durante il trattamento termico, una buona temprabilità e dimensioni stabili.

Rispetto agli acciai ad alto tenore di carbonio e ad alto tenore di cromo, che possono presentare una significativa segregazione del carburo, questi materiali offrono proprietà migliori.

5. Acciaio ad alta velocità

L'acciaio ad alta velocità è spesso utilizzato nella produzione di stampi per presse piegatrici grazie alla sua elevata durezza, resistenza all'usura e alla forza di compressione. Ha anche un'elevata capacità di carico.

Sono comunemente utilizzati acciai W18Cr4V, W6Mo5 e Cr4V2 con tungsteno ridotto, nonché acciai ad alta velocità 6W6Mo5 e Cr4v sviluppati per migliorare la tenacità.

Per migliorare la distribuzione del metallo duro, l'acciaio ad alta velocità richiede anche la forgiatura.

6. Acciaio di base

L'acciaio di base viene prodotto aggiungendo una piccola quantità di altri elementi all'acciaio rapido e regolando la contenuto di carbonio per migliorare le sue proprietà.

Ciò si traduce in proprietà migliori rispetto all'acciaio ad alta velocità, come una maggiore resistenza all'usura e una maggiore durezza, oltre che in una migliore qualità del prodotto. resistenza alla fatica e la durezza.

È una pressa piegatrice acciaio per stampi con elevata resistenza e tenacità, ed è più conveniente dell'acciaio rapido.

Gli acciai di base comunemente utilizzati per gli stampi per presse piegatrici sono 6Cr4W3Mo2VNb, 7Cr7Mo2V2Si, 5Cr4Mo3SiMnVAL, tra gli altri.

7. Metallo duro cementato e carburo cementato legato all'acciaio

La durezza e la resistenza all'usura del carburo cementato nell'acciaio per stampi per presse piegatrici sono le più elevate, ma la resistenza e la tenacità alla flessione sono scarse.

Il tungsteno cobalto viene utilizzato come carburo cementato negli stampi per presse piegatrici.

Per gli stampi delle presse piegatrici che richiedono un basso impatto e un'elevata resistenza all'usura, si può scegliere il carburo cementato a basso contenuto di cobalto. Per gli stampi ad alto impatto, è possibile utilizzare carburo cementato ad alto contenuto di cobalto.

Il carburo cementato legato all'acciaio viene prodotto attraverso la metallurgia delle polveri, utilizzando la polvere di ferro e una piccola quantità di polvere di elementi di lega (come cromo, molibdeno, tungsteno o vanadio) come legante e titanio carburo o carburo di tungsteno come fase dura.

La matrice del carburo cementato legato all'acciaio è l'acciaio, che affronta la scarsa tenacità e la difficile lavorazione del carburo cementato.

Questo materiale può essere tagliato, saldato, forgiato e trattato termicamente. Il carburo cementato legato all'acciaio contiene molti carburi e presenta una durezza e una resistenza all'usura inferiori a quelle del carburo cementato, ma comunque superiori a quelle di altri tipi di acciaio.

Dopo la tempra e il rinvenimento, la sua durezza può raggiungere i 68-73 HRC.

Il materiale utilizzato per l'utensile della pressa piegatrice è un tipo di acciaio per stampi per la lavorazione a freddo e i suoi requisiti principali sono la resistenza, la tenacità e la resistenza all'usura.

Attualmente, il trend di sviluppo dell'acciaio per stampi per presse piegatrici ha due direzioni principali, entrambe incentrate sull'alta acciaio legato D2 (Cr12MoV).

(1) Il miglioramento della tenacità degli stampi per presse piegatrici comporta la riduzione del contenuto di carbonio e degli elementi di lega e il miglioramento dell'uniformità della distribuzione del carburo nell'acciaio. Esempi di questa direzione sono 8CrMo2V2Si e Cr8Mo2SiV.

(2) Migliorare la resistenza all'usura degli stampi per presse piegatrici per consentire la produzione ad alta velocità, automatizzata e in grandi volumi con acciaio rapido in polvere. Un esempio di questa direzione è il 320CrVMo13.

Per migliorare le loro caratteristiche meccaniche, gli utensili sono sottoposti a trattamenti termici come la tempra e l'incrudimento.

CANCELLARE:

Si tratta di un trattamento termico che consiste nel riscaldare e successivamente raffreddare l'acciaio per ridurre le tensioni intermeccaniche del materiale. Durante il processo di riscaldamento martensite che ha una struttura molto dura e un elevato carico di rottura, ma una bassa resilienza.

Di conseguenza, il materiale può rompersi facilmente; per evitare questo problema, l'acciaio viene quindi temprato mediante raffreddamento controllato. La velocità di raffreddamento durante il rinvenimento ha un effetto importante sulla sollecitazione residua dell'acciaio, poiché più lenta è la fase di raffreddamento, più debole è la tensione residua.

I tipi di acciaio che possono essere sottoposti a questo trattamento contengono 0,4-0,6% di carbonio e sono pertanto denominati acciaio bonificato.

TEMPRA:

Lo scopo di questo trattamento è aumentare la durezza del materiale e consiste nel riscaldare l'acciaio a una certa temperatura e poi raffreddarlo rapidamente.

Il metodo solitamente utilizzato per misurare la durezza degli utensili è la prova di durezza Rockwell, che viene eseguita con il test conico (HRC) o sferica (HRB)). tacche.

Si tratta di aumentare gradualmente il carico sullo strumento. La durezza è determinata dalla profondità di penetrazione del penetratore nel pezzo.

INDURIMENTO A INDUZIONE:

Questo è il trattamento termico più comune per gli utensili per presse piegatrici, ma poiché si tratta di un trattamento di trattamento della superficie, influisce solo sullo strato esterno di un utensile.

Questo tipo di tempra sfrutta il principio dell'induzione elettromagnetica: ponendo un materiale conduttivo (una bobina) all'interno di un forte campo magnetico alternato, l'utensile viene riscaldato ad alta temperatura e poi raffreddato rapidamente da un flusso di refrigerante.

La tempra a induzione crea superfici molto dure, resistenti all'usura e alla fatica senza intaccare la tenacità del nucleo.

INDURIMENTO DEL NUCLEO:

Alcune presse piegatrici produttori di utensili utilizzare la tempra del nucleo per ottenere una durezza costante su tutto l'utensile, con valori inferiori per la superficie, che di solito subisce l'usura.

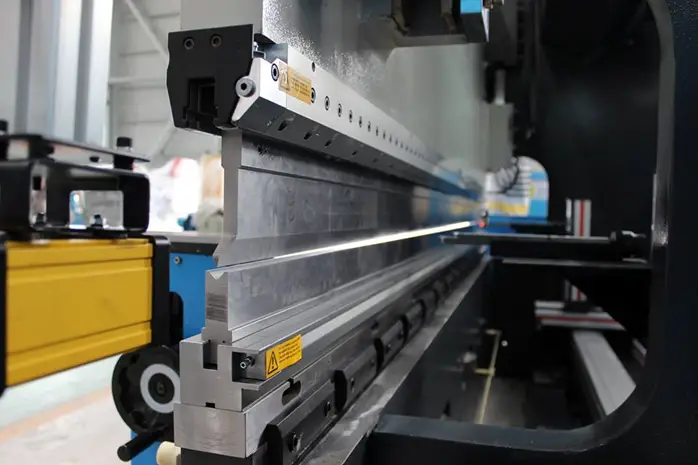

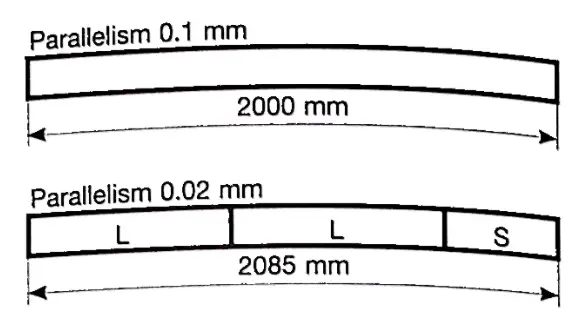

In passato, gli utensili per presse piegatrici venivano prodotti in un unico pezzo lungo quanto la pressa piegatrice o il profilo da piegare. Questi utensili in acciaio venivano piallati, poiché la tempra e la rettifica li avrebbero deformati a causa della loro lunghezza. Poiché gli utensili non potevano essere lavorati, la loro precisione era piuttosto bassa, circa 0,1 mm al metro.

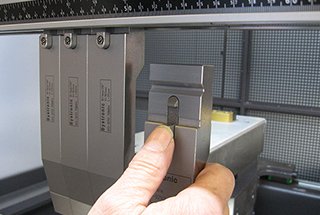

Con l'avvento delle nuove tecnologie, la precisione degli utensili per presse piegatrici è migliorata notevolmente. Oggi si producono utensili, pezzi temprati e lavorati, che possono garantire una maggiore precisione (0,0 mm per tol) e hanno proprietà meccaniche migliori rispetto al passato. La lunghezza degli utensili per presse piegatrici varia a seconda del tipo, ad esempio gli utensili Promecam sono lunghi 835 mm.

È essenziale che gli utensili abbiano le dimensioni corrette e siano perfettamente intercambiabili e allineati per poter sfruttare i vantaggi dei moderni sistemi di taglio. freni a pressa e per garantire curve di alta qualità e ripetibilità.

Grazie alle finiture superficiali prodotte dalle rettificatrici, i moderni utensili per presse piegatrici possono essere prodotti con un raggio nella vena della matrice e nella punta del punzone.

Ciò consente di piegare in modo uniforme senza segnare la lamiera e di conoscere il punto esatto di contatto tra gli utensili e la lamiera. Si tratta di informazioni essenziali per la pressa Sistema CNC per l'impostazione automatica dei parametri di piegatura per ottenere la massima ripetibilità.

Per fabbricare pezzi diversi si devono usare stampi diversi. Per scegliere lo stampo appropriato per la pressa piegatrice, è importante conoscere a fondo sia la pressa che lo stampo. macchina per freni e i parametri di fabbricazione dello stampo.

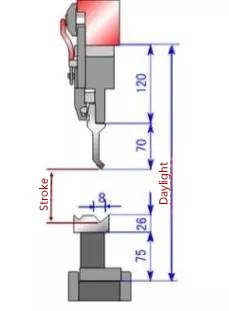

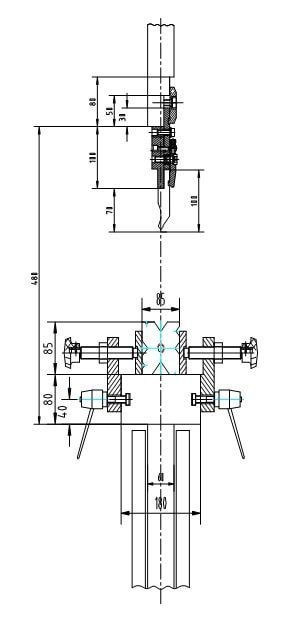

I parametri della pressa piegatrice comprendono la corsa, la capacità operativa, la luce diurna (altezza aperta) e il tipo di piastra centrale.

I parametri della matrice includono il tipo di gambo superiore (per adattarsi alla piastra centrale) e la dimensione massima della matrice. forza di flessione.

Dimensioni

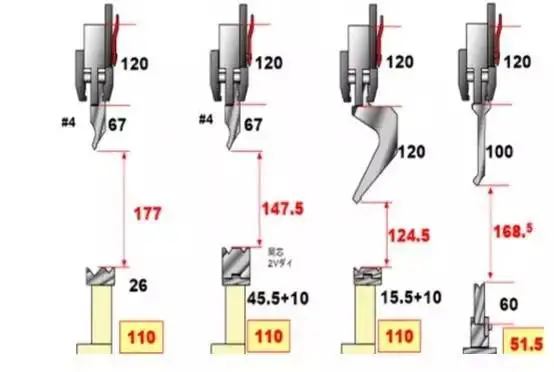

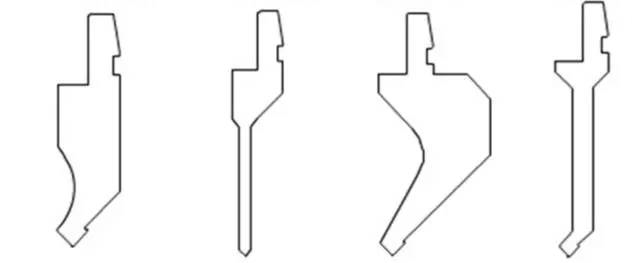

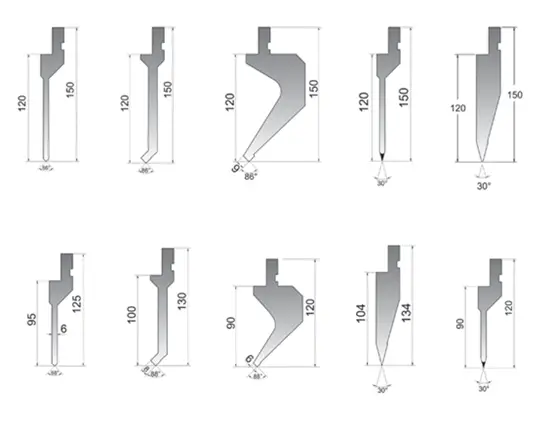

Le caratteristiche del profilo da piegare e della pressa piegatrice stessa influenzano fortemente la forma dell'utensile. Per questo motivo sono disponibili forme diverse per eseguire lavori diversi.

Forma

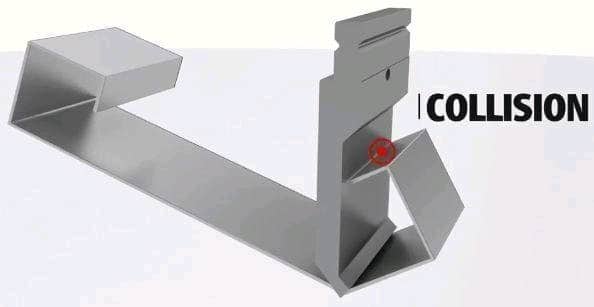

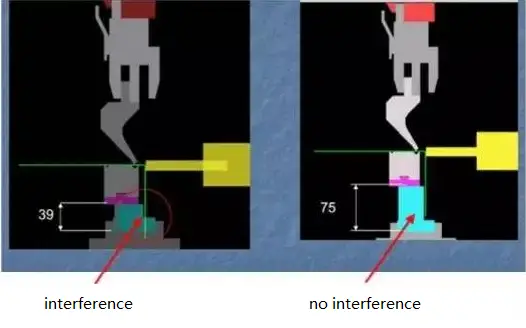

È importante valutare le dimensioni complessive della lamiera durante la piegatura per evitare collisioni e facilitare il lavoro sulla pressa piegatrice. Ad esempio, sono disponibili punzoni a collo d'oca per la piegatura di canali a U e stampi a colonna per la realizzazione di controcurve strette.

Per scegliere gli utensili più adatti, è bene simulare su un foglio di carta millimetrata ciascuna delle fasi di piegatura intorno all'utensile.

Un altro aspetto importante è che la forma dell'utensile influisce sulla sua capacità: ad esempio, un punzone a collo d'oca può gestire meno tonnellate di un punzone diritto realizzato con lo stesso acciaio.

Corsa (mm) = Luce diurna - Altezza piastra centrale - Altezza stampo superiore - Altezza stampo inferiore - (Altezza stampo inferiore - 0,5 V + t)

t = spessore della piastra (mm)

Dato: luce diurna 370 mm, corsa massima 100 mm

Raggiungere: corsa = 370-120-70-75-(26-0,5*8+t) = (83-t)mm

Nota: 0,5 V < corsa < corsa massima

È importante notare che le basi per stampi inferiori sono disponibili in diverse altezze, utilizzate per vari scopi di fabbricazione. Quindi, non trascurate questo aspetto quando scegliete una base per matrice inferiore.

Ulteriori letture:

Diverse combinazioni di utensili e matrici possono produrre varie altezze combinate per vari scopi di fabbricazione dei pezzi.

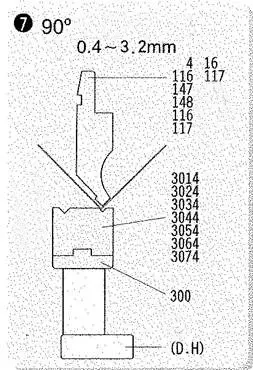

Tipo di gambo della matrice superiore

Il gambo della matrice superiore è di tre tipi per adattarsi alle diverse piastre centrali.

Forma dello stampo superiore

Dado superiore standard comune:

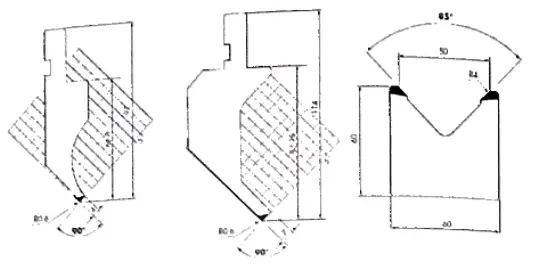

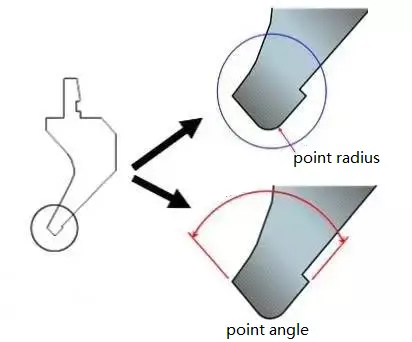

Raggio della punta dello stampo superiore e angolo superiore

Il raggio della punta del punzone deve sempre essere inferiore al raggio interno da produrre sul profilo. Se si utilizza un raggio troppo piccolo, un segno sarà chiaramente visibile all'interno del profilo.

Il raggio della matrice è il punto di incontro tra la superficie superiore della matrice e la superficie obliqua della vena della matrice. Maggiore è il raggio, minore è l'attrito tra lo stampo e la lamiera durante la piegatura.

Il raggio comune della punta del punzone comprende:

(1)0,2R (2)0,6R (3)0,8R (4)1,5R (5)3,0R

Quando si sceglie il raggio di punta dello stampo della pressa piegatrice, si raccomanda un raggio di punta di 0,6R per spessori di lamiera inferiori a 3 mm. Gli angoli standard della punta dello stampo superiore sono 90°, 88°, 86°, 60°, 45°, 30°, ecc.

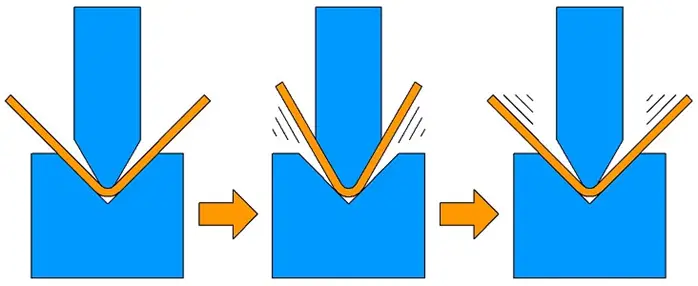

L'angolo diedro della matrice deve essere inferiore all'angolo di fabbricazione. Ad esempio, se l'angolo del pezzo angolo di curvatura è di 90°, si dovrebbe scegliere una matrice con un angolo di punta di 88°.

Angolo:

Gli utensili standard hanno angoli da 26° a 90° e la scelta dell'angolo dipende dal profilo da produrre. Pertanto, l'operatore deve scegliere e montare utensili con un angolo più stretto rispetto all'angolo da produrre. ritorno a molla.

Ad esempio, se un operatore deve piegare l'acciaio inossidabile a 90° con un ritorno elastico di 5°, dovrebbe montare utensili con un angolo di 85° o inferiore. Come vedremo nei capitoli successivi, la scelta dell'utensile influenza il profilo e, nel caso delle matrici, influenza anche la capacità massima della matrice (minore è l'angolo, minore è la capacità).

Ulteriori letture:

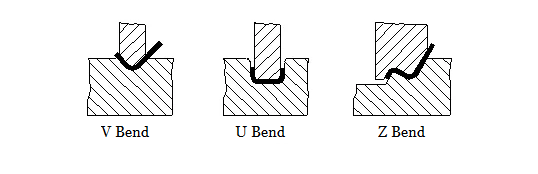

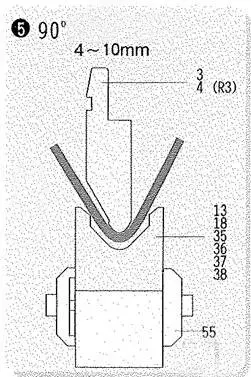

Tipo di matrice inferiore

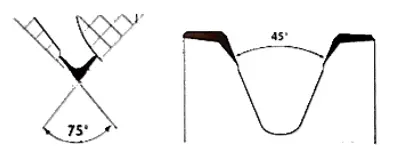

In genere, esistono due tipi di matrici inferiori: a V singola e a V doppia.

La matrice a V singola ha una gamma più ampia di applicazioni rispetto alla matrice a V doppia e la matrice separata è più comunemente utilizzata rispetto alla matrice a lunghezza piena. La scelta della matrice inferiore dipende dallo scopo specifico della fabbricazione.

Larghezza V dello stampo inferiore (apertura dello stampo), Scanalatura a V angolo

Die vee (V)) l'apertura è molto importante per:

La larghezza della matrice è utile per verificare le dimensioni della matrice e la possibile collisione con la lamiera. Nel caso delle controcurve, la controcurva minima ottenibile è la metà della larghezza della matrice.

Scanalatura a V scelta e spessore della piastra (T):

| T | 0.5-2.6 | 3-8 | 9-10 | ≥12 |

| V | 6×T | 8×T | 10×T | 12×T |

| Spessore della piastra | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Larghezza dello stampo | 4 | 6 | 8 | 10 | 12 | 16 | 18 |

Per scegliere una matrice a V piccola per la piegatura in casi speciali, la larghezza di ciascun punzone deve essere aumentata di 0,2 mm.

Ulteriori letture:

Altezza di lavoro

L'altezza di lavoro di un utensile deve essere calcolata con precisione per evitare collisioni durante le operazioni di piegatura. L'altezza di lavoro del punzone può essere calcolata come segue:

Altezza totale - altezza codolo;

mentre l'altezza utile dello stampo è uguale all'altezza totale dell'utensile.

Quando si scelgono gli utensili, è importante verificare che la corsa della pressa piegatrice sia sufficientemente lunga e che la luce diurna sia maggiore della somma di altezza del punzone + altezza della matrice + spessore della lamiera.

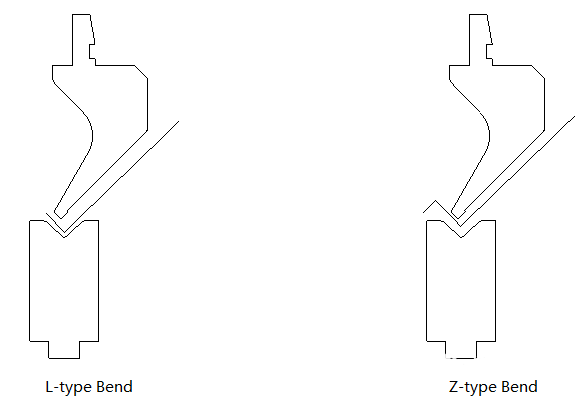

Normalmente la dimensione minima di piegatura:

- Tipo L: larghezza fessura/2 + spessore piastra

- Tipo Z: larghezza fessura/2 + spessore piastra * 2

Valore di riferimento: Valore di riferimento: Valore di riferimento: Valore di riferimento

| Spessore della piastra | ≤0.6 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 | 3.0 |

| Tipo L | 4.0 | 4.5 | 5.0 | 6.0 | 8.0 | 10.5 | 12.0 |

| Tipo Z | 5.0 | 5.5 | 6.0 | 8.0 | 10.0 | 13.0 | 15.0 |

Il produttore di stampi per presse piegatrici è responsabile della produzione di punzoni e stampi per presse piegatrici.

Per acquistare gli stampi per presse piegatrici, il metodo più semplice è quello di richiedere un preventivo al produttore di presse piegatrici.

In genere, il produttore di presse piegatrici ha una partnership con il produttore di stampi per presse piegatrici, il che significa che il produttore di stampi per presse piegatrici sarà un fornitore della fabbrica di macchine per presse piegatrici.

Ulteriori letture:

Il costo degli stampi per presse piegatrici dipende in genere da vari fattori, come le condizioni di mercato, la psicologia dei clienti, la concorrenza e lo stato del produttore.

Il produttore di stampi per presse piegatrici eseguirà un'analisi completa di questi fattori per determinare il costo dei suoi punzoni e stampi.

Si può partire da un prezzo base aumentato di 10-30% per tenere conto della valutazione, ma questo preventivo può essere negoziato e ridotto in base alla situazione specifica. Il prezzo finale viene concordato da entrambe le parti e indicato nel contratto.

Va notato che il prezzo dello stampo può essere superiore o inferiore alla valutazione iniziale, che stima solo il costo di produzione di base e non considera i costi aggiuntivi o i profitti.

È importante notare che il preventivo iniziale per gli stampi per presse piegatrici non è il prezzo finale e serve solo come stima dei costi di sviluppo.

Dopo che il prodotto è stato sviluppato con successo e ha generato profitti, il valore aggiunto del costo dello stampo sarà estratto come compensazione, formando il prezzo finale dello stampo.

Questo prezzo può essere più alto della stima originale e avere un tasso di rendimento elevato, che va da decine a centinaia di volte il prezzo normale dello stampo. Tuttavia, è anche possibile che il tasso di rendimento sia pari a zero.

È importante che il produttore dia priorità alla qualità, alla precisione e alla durata degli stampi per presse piegatrici rispetto al costo. La ricerca di prezzi bassi non deve compromettere la qualità del prodotto altamente tecnico.

Vale la pena notare che le valutazioni e i prezzi degli stampi possono variare tra imprese, regioni e Paesi a causa di fattori quali la tecnologia delle attrezzature, i concetti del personale e i livelli di consumo.

Nelle aree più sviluppate o nelle imprese più grandi e tecnologicamente avanzate, l'attenzione può essere rivolta all'alta qualità e ai prezzi elevati, mentre nelle aree con livelli di consumo più bassi o nelle imprese più piccole, i prezzi stimati degli stampi possono essere più bassi.

Vale anche la pena di ricordare che i prezzi degli stampi possono cambiare nel tempo e che l'effetto immediato del prezzo degli stampi può essere scarso.

Requisiti temporali e cicli di produzione diversi determinano prezzi diversi per gli stampi, con prezzi diversi per una coppia di stampi in tempi diversi e prezzi diversi per stampi con cicli di produzione diversi.

Ulteriori letture:

Fare clic sul link sottostante per scaricare il catalogo degli utensili per presse piegatrici:

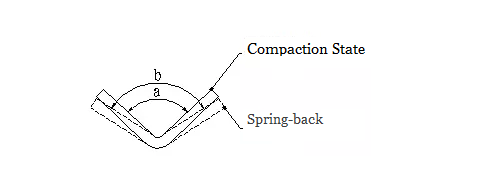

Angolo di ritorno della molla Δα=b-a

Nella formula:

b-L'angolo effettivo del pezzo dopo il ritorno elastico

a-Angolo del dado

Angolo di ritorno a molla per singolo 90 o piegatura libera

| Acciaio | r/t | Spessore della piastra t (mm) | ||

| <0.8 | 0.8-2 | >2 | ||

| Acciaio dolce | <1 | 4° | 2° | 0° |

| Ottone | 1-5 | 5° | 3° | 1° |

| Alluminio, zinco | >5 | 6° | 4° | 2° |

| Acciaio al carbonio medio σb=400-500MPa | <1 | 5° | 2° | 0° |

| Ottone duro σb=350-400MPa | 1-5 | 6° | 3° | 1° |

| Bronzo duro σb=350-400MPa | >5 | 8° | 5° | 3° |

| Acciaio ad alto tenore di carbonio σb>550MPa | <1 | 7° | 4° | 2° |

| 1-5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

I fattori che incidono sulla resilienza e le misure per ridurre il rischio di perdita di vite umane. ritorno a molla:

L'angolo di ritorno elastico è proporzionale al punto di snervamento del materiale e inversamente proporzionale al suo modulo elastico (E).

Per ridurre il ritorno elastico per lamiera che richiedono un'elevata precisione, si dovrebbe considerare in primo luogo l'acciaio a basso tenore di carbonio, piuttosto che l'acciaio ad alto tenore di carbonio o l'acciaio inossidabile.

Maggiore è il raggio di curvatura relativo (r/t), minore è il grado di deformazione e maggiore è l'angolo di rimbalzo (Δα). Questo è un concetto critico.

Quando proprietà del materiale Per aumentare l'accuratezza, è opportuno scegliere un raggio di curvatura ridotto.

Occorre fare attenzione a ridurre al minimo la progettazione di archi di grandi dimensioni, in quanto hanno un impatto negativo maggiore sulla produzione e sul controllo della qualità.

Ulteriori letture:

Una pressa piegatrice è una macchina per la forgiatura comunemente utilizzata nell'industria della lavorazione dei metalli. L'attrezzatura per la pressa piegatrice è composta da diversi componenti.

È indispensabile esaminare attentamente l'apparecchiatura prima dell'installazione e attenersi scrupolosamente alle istruzioni.

Inoltre, la priorità è la sicurezza sia durante il processo di installazione che di messa in servizio.

Quali sono le precauzioni da adottare durante l'installazione e la messa in funzione degli utensili per presse piegatrici?

Regolazione del freno a pressa

Prima dell'installazione, è importante regolare attentamente le prestazioni della macchina con pazienza e attenzione ai dettagli.

È inoltre fondamentale ispezionare la macchina per verificare la presenza di polvere o detriti di ferro ed eseguire una pulizia accurata per prevenire eventuali problemi futuri.

Regolazione della corsa del martinetto

Prima dell'installazione, controllare lo spessore della matrice e verificare che la proporzione tra la matrice superiore e quella inferiore sia corretta.

In genere, la matrice deve essere allineata al punto di transizione della linea di corsa.

Regolazione del modulo di corsa

Questo serve per impostare correttamente il limite superiore della corsa.

Una volta che il modulo macchina ha raggiunto il livello massimo, attivare l'interruttore e fissare la posizione del martinetto.

È inoltre consigliabile rallentare la discesa del modulo per proteggere meglio la macchina e gli stampi.

Regolazione del gap

L'obiettivo principale è quello di misurare con precisione la distanza tra il modulo superiore e quello inferiore.

La distanza esatta deve essere determinata in base al materiale che verrà piegato.

Regolazione dell'angolo

La regolazione dell'angolo è strettamente legata al prodotto da realizzare. In genere, per gli stampi di piegatura a 90°, l'angolo centrale deve essere maggiore dell'angolo tra i due lati.

Il serraggio può essere regolato mediante la vite.

È importante garantire una pressione adeguata regolandola in base al manometro per evitare di danneggiare la matrice.

Per coloro che sono curiosi di sapere come impostare gli stampi delle presse piegatrici, il metodo dipende in gran parte dal tipo di stampo. controllore della pressa piegatrice utilizzato.

In genere, solo i controllori CNC, come ad esempio il Delem Il controller DA52s o DA66T è in grado di impostare gli stampi per una pressa piegatrice.

L'allineamento degli utensili è essenziale per evitare problemi durante la piegatura.

L'operatore deve montare gli strumenti, stringere leggermente le viti di serraggio, abbassare la trave superiore fino a quando la punta del punzone raggiunge il fondo della vena, mantenere la trave superiore in questa posizione e quindi stringere completamente le viti di serraggio.

Se gli utensili non sono allineati, l'operatore deve cambiare la loro posizione. Se il problema segue gli utensili ovunque siano posizionati, misurarli e se necessario sostituirli; se il problema rimane nella stessa posizione, controllare gli intermedi.

A seconda del tipo di piegatura selezionato, l'operatore può scegliere utensili con angoli diversi.

In questo caso, è necessario prestare molta attenzione, poiché l'errato abbinamento tra punzone e matrice può causare la rottura o la deformazione dell'utensile.

La regola da seguire è che l'operatore deve sempre utilizzare punzoni con un'angolazione uguale o inferiore a quella degli stampi.

Per evitare di cambiare gli utensili, gli operatori talvolta utilizzano punzoni con un angolo più ampio rispetto agli stampi. Questa soluzione può deformare o danneggiare lo stampo; inoltre, la lamiera può risultare gravemente segnata dall'elevata pressione applicata nel punto di contatto tra punzone e stampo.

Questa soluzione può essere utilizzata solo se si presta la massima attenzione durante l'impostazione della corsa della pressa piegatrice e solo quando gli angoli di piegatura ad aria sono superiori a 90°.

La rottura o la deformazione degli utensili sono problemi comuni quando questi vengono utilizzati con una forza di piegatura eccessiva.

Le rotture sono facilmente identificabili, mentre le deformazioni talvolta non sono visibili a occhio nudo, ma influiscono comunque sulla qualità della piegatura. Ad esempio, una riduzione dell'altezza dell'utensile determina un angolo più ampio nella piegatura.

Molti sistemi CNC calcolano automaticamente la capacità dell'utensile e arrestano la pressa piegatrice in caso di superamento della forza, ma altri non lo fanno, per cui l'operatore deve calcolare la forza massima da utilizzare.

Va inoltre ricordato che gli operatori possono aggirare i sistemi CNC inserendo parametri errati per gli utensili montati, ad esempio aumentando la lunghezza della lamiera. In questo caso, c'è il rischio di danneggiare gravemente gli utensili.

In altri casi, il sistema CNC può calcolare un carico di poche tonnellate, mentre in realtà la cifra è molto più alta, poiché anche il peso della trave superiore applica una forza.

Per questo motivo, operatori di presse piegatrici deve conoscere la forza massima di piegatura di ogni utensile per non ridurne la durata, in genere 1 milione di pieghe, e deve essere consapevole che la lunghezza degli utensili effettivamente a contatto con la lamiera è il fattore chiave per calcolare la forza massima.

Per chiarire questo concetto, si consideri il seguente esempio:

Come si può notare, non è importante la lunghezza totale dell'utensile montato sulla pressa piegatrice, ma solo la sua parte effettivamente funzionante!

Una semplice regola può essere utile: un utensile con una capacità massima di 600KN/m può sopportare un massimo di 6KN/cm.

Come già accennato, gli operatori devono sempre considerare che una pressa piegatrice, a meno che non sia molto moderna, tende a utilizzare il peso della sua parte superiore (circa 10% della sua forza massima)) come parte della forza applicata. come parte della forza applicata.

Questo fattore determina la forza minima della pressa piegatrice, che è molto importante calcolare per evitare rischi quando si piegano profili corti.

Per mantenere in buone condizioni la pressa piegatrice, gli utensili, gli intermedi o gli adattatori, gli operatori non devono mai utilizzare una forza superiore a quella massima consentita per metro.

Quando gli intermedi Promecam sono montati sulla pressa piegatrice, l'operatore deve rispettare il limite massimo di 1000 KN per metro e, poiché sono montati 5 intermedi per metro, il massimo è di 200 KN ciascuno.

Per questo motivo, si consiglia di evitare di utilizzare più di 200 KN con segmenti di punzoni corti montati su un solo intermedio; se necessario, utilizzare punzoni più lunghi montati su più intermedi.

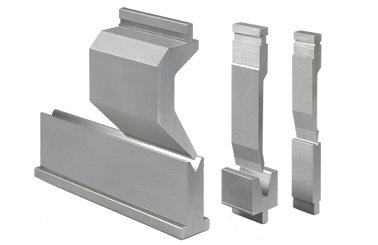

Per comporre utensili di lunghezza specifica per profili specifici, gli utensili sono disponibili in diverse dimensioni. Ad esempio, un utensile lungo può essere suddiviso in segmenti più piccoli, con sezioni di 10 mm di lunghezza; la lunghezza e la quantità dei segmenti dipendono dal tipo di utensile e dal produttore.

Di solito, quando un punzone viene sezionato, vengono prodotti anche due pezzi di corno, uno a sinistra e uno a destra. Si tratta di utensili che hanno una punta più lunga del codolo e sono utili per piegare pezzi con dimensioni che altrimenti causerebbero collisioni con la parte superiore del punzone.

Gli utensili a sezione hanno le stesse caratteristiche degli utensili lunghi da cui derivano, ad eccezione dei pezzi di corno, che hanno una capacità inferiore.

Gli utensili sezionati vengono utilizzati quando è richiesta una lunghezza specifica, come nel caso di scatole o oggetti che hanno bordi piegati verso l'alto o verso il basso e che, quindi, si scontrerebbero con gli utensili che non hanno la lunghezza corretta.

Per montare correttamente gli utensili sezionati, i segmenti più corti devono essere montati vicino alla vite di serraggio per mantenerli in posizione e impedire che scivolino verso il basso.

Questo problema è causato da una deformazione dei morsetti e può essere evitato inserendo uno spessore tra il codolo del punzone e il morsetto.

Inoltre, i segmenti più corti devono essere montati tra gli utensili più lunghi per evitare che si spostino durante la piegatura e creino spazi vuoti tra di loro, che potrebbero influire sulle dimensioni e sull'aspetto del profilo.

I sistemi di coronamento idraulici montati sulla trave inferiore possono compromettere l'allineamento degli stampi ad alta sezione, soprattutto nell'area della nervatura. Per evitare questo problema, gli operatori dovrebbero utilizzare stampi più corti o ridurre la spinta dei cilindri e, di conseguenza, la deformazione delle presse piegatrici.

Gli standard di produzione degli utensili per presse piegatrici dipendono dal mantenimento dell'accuratezza e della precisione dell'angolo. Se non si tiene conto di questi fattori, i risultati di produzione possono essere inferiori alle aspettative.

(A) Fattori che influenzano l'accuratezza

(B) Fattori che influenzano la precisione dell'angolo

Come utilizzare gli utensili per presse piegatrici?

Gli utensili per presse piegatrici comprendono una varietà di forme, tra cui curve a L, R, U e Z. Lo stampo superiore della pressa piegatrice comprende vari angoli di punzonatura, tra cui 90°, 88°, 45°, 30°, 20° e 15°.

Il die inferiore, invece, comprende opzioni come il die dual-V e il die single-V con slot di larghezza variabile da 4V a 18V.

Inoltre, esistono matrici inferiori specializzate, come la matrice a R, la matrice ad angolo acuto e la matrice di orlatura/appiattimento.

Ulteriori letture:

Sia il punzone che la matrice sono disponibili in opzioni separate e a lunghezza piena. Le opzioni di matrice superiore separata sono disponibili nelle lunghezze di 300 mm, 200 mm, 100 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm e 10 mm, con una lunghezza complessiva di 835 mm.

Allo stesso modo, le opzioni di stampo inferiore separato sono disponibili in lunghezze di 400 mm, 200 mm, 100 mm, 50 mm, 40 mm, 20 mm, 15 mm e 10 mm, con una lunghezza totale di 835 mm.

① Il piegatura con pressa piegatrice Gli stampi sono realizzati in acciaio di alta qualità sottoposto a uno speciale trattamento termico che li rende duri, resistenti e in grado di sopportare pressioni elevate.

Tuttavia, ogni stampo ha un limite di pressione che può sopportare, espresso in tonnellate/metro. È importante scegliere la lunghezza adeguata dello stampo in base alla quantità massima di pressione che può sopportare.

② Per evitare di danneggiare la matrice, è fondamentale allinearla al punto originale utilizzando gli stampi superiore e inferiore da 300 mm.

Gli stampi superiori e inferiori devono avere la stessa altezza e non possono essere allineati utilizzando stampi divisi più piccoli. L'allineamento deve inoltre basarsi sulla pressione regolata all'interno della pressa piegatrice.

③ Gli stampi possono essere utilizzati solo in una pressa piegatrice con la stessa altezza e non possono essere utilizzati in macchine con altezze diverse.

④ Quando si utilizza l'attrezzatura della pressa piegatrice, è importante scegliere lo stampo superiore e lo stampo inferiore appropriati in base alla durezza, allo spessore e alla lunghezza della lamiera.

La larghezza della fessura della matrice inferiore deve essere pari a 5-6 volte lo spessore della lamiera e deve essere più lunga della lamiera.

Quanto più dura e spessa è la lamiera, tanto più ampia deve essere la fessura della matrice inferiore.

Quando si piega ad angolo acuto o ad angolo morto, si deve usare un punzone a 30°. L'angolo acuto deve essere piegato per primo, seguito dall'appiattimento.

Quando si piega un angolo R, è necessario scegliere un punzone R e una matrice R.

⑥ Quando si piegano pezzi lunghi, è meglio evitare di usare stampi segmentati per evitare rientranze nei punti di collegamento.

Si consiglia invece di utilizzare una matrice a scanalatura singola, in quanto l'angolo esterno "R" di una matrice inferiore a "V" a scanalatura singola è maggiore e quindi meno probabile che si verifichino rientranze da flessione.

⑦ Quando si sceglie il punzone superiore, è importante considerare il tipo di stampo e i suoi parametri, quindi determinare il punzone appropriato in base alla forma del prodotto desiderato.

⑧ Si sconsiglia di utilizzare gli stampi per presse piegatrici per piegare materiali duri o di spessore eccessivo, come ad esempio barre d'acciaio o prodotti cilindrici.

Gli operatori di stampi per presse piegatrici devono essere attenti e concentrati durante il lavoro.

Dopo aver allineato gli stampi superiore e inferiore della pressa piegatrice, è importante bloccarli saldamente per evitare che il punzone cada e provochi lesioni o danni allo stampo.

Durante l'operazione è necessario applicare la pressione in modo graduale, senza superare i limiti di pressione raccomandati, e monitorare lo schermo del display per verificare eventuali variazioni dei dati.

Al termine dell'operazione di attrezzaggio della pressa piegatrice, gli stampi devono essere rimessi nell'armadio degli stampi della pressa piegatrice o nell'area di stoccaggio, etichettati e organizzati correttamente.

È necessario pulire regolarmente gli stampi per rimuovere la polvere e l'applicazione di olio antiruggine può aiutare a prevenire la ruggine e a mantenere la precisione degli utensili.

Per la piegatura a U si deve sempre utilizzare uno stampo a collo d'oca, di cui attualmente disponiamo di tre misure: piccolo, medio e grande.

Gamma di dimensioni della curvatura a U

Nota: Le dimensioni A non includono lo spessore della piastra

Ulteriori letture:

L'armadietto è comodo per riporre i punzoni e gli stampi della pressa piegatrice.

Ulteriori letture:

L'utensileria per presse piegatrici ad alta precisione è un componente cruciale della lavorazione della lamiera sistema.

Tuttavia, la durata e la precisione degli stampi di piegatura variano notevolmente da un produttore all'altro, a causa delle differenze nelle attrezzature, nei materiali e nelle tecnologie utilizzate durante il processo di produzione.

Per fornire una guida agli utilizzatori della lamiera nella scelta degli stampi di piegatura, questa analisi fornisce una breve spiegazione degli aspetti rilevanti della produzione di stampi di piegatura.

L'industria della lavorazione della lamiera è una componente cruciale della produzione di macchinari e la piegatura è un processo comune ed essenziale nella fabbricazione della lamiera.

Per migliorare la qualità e l'efficienza produttiva dei pezzi, è importante scegliere uno stampo di piegatura di alta qualità.

Qual è quindi la chiave per ottenere stampi di piegatura di buona qualità nel processo di produzione?

Lo stato degli utensili per presse piegatrici

Attualmente, gli utilizzatori di lamiera devono affrontare diverse sfide quando si tratta di utensili per presse piegatrici:

(1) Esiste una discrepanza significativa rispetto agli stampi di piegatura prodotti in Europa, con una distribuzione non uniforme dei marchi di stampi, una qualità instabile degli stampi e una scarsa precisione.

(2) Il costo dell'utilizzo di stampi di piegatura importati è elevato e i tempi di consegna sono lunghi.

(3) I canali di comunicazione con i produttori di stampi non standard sono limitati e i tempi di risposta sono lenti.

(4) La mancanza di un settore di stampi standardizzati significa che i produttori non possono utilizzare in modo intercambiabile gli stampi degli altri, lasciando agli utilizzatori di lamiera opzioni limitate per l'acquisto di attrezzature di piegatura solo dai produttori di presse piegatrici.

I materiali

Per gli stampi di piegatura delle presse piegatrici, il materiale ideale da utilizzare è il 42CrMo di rinomate aziende siderurgiche.

Questo materiale possiede eccezionali proprietà meccaniche, tra cui un'elevata resistenza e temprabilità, un'eccellente tenacità, una deformazione minima durante la tempra, un'elevata resistenza allo scorrimento e una resistenza persistente alle alte temperature.

I materiali T7A e T8A, pur essendo disponibili sul mercato, hanno un nucleo utensile morbido e sono più inclini alla deformazione a causa della scarsa profondità dello strato di tempra.

Tuttavia, alcuni produttori possono scegliere materiali più economici a causa di vincoli di costo.

Trattamento termico

Il processo di trattamento termico è fondamentale per ottenere una durezza qualificata e uniforme per lo stampo di piegatura.

La durezza desiderata per lo stampo di piegatura dovrebbe essere di 47±2HRC, il che significa che la durezza in qualsiasi posizione dello stampo dovrebbe essere compresa nell'intervallo 45-49HRC e la profondità dello strato di durezza dovrebbe essere superiore a 10 mm.

Il processo di trattamento termico può essere descritto come segue:

In primo luogo, l'anello di sollevamento viene saldato sulla faccia finale dello stampo grezzo dopo la fresatura grossolana, quindi viene posto in un forno di riscaldamento fino a raggiungere una temperatura di 880℃.

Lo stampo viene quindi scaricato, raffreddato in olio, controllato per verificare l'assenza di deformazioni, corretto mediante correzione a freddo, temprato e sottoposto a prova di durezza.

Il tempo di tempra varia a seconda del lotto di stampi. Dopo queste fasi, lo stampo grezzo di fresatura avrà subito il processo di trattamento termico.

Le fasi sopra descritte presentano diversi punti chiave da considerare:

A causa della geometria irregolare dello stampo di piegatura, il raffreddamento avviene a velocità variabili, con conseguente deformazione significativa e mancanza di controllo.

Per ridurre efficacemente la deformazione dello stampo, è necessario utilizzare solo metodi di combustione e raffreddamento in sospensione.

Nel processo di riscaldamento e raffreddamento, l'anello di sollevamento viene saldato allo stampo di piegatura prima di essere inserito nel forno di riscaldamento.

Tuttavia, se lo stampo è troppo pesante, l'anello di sollevamento e lo stampo possono rompersi a una temperatura di 880 °C.

Per garantire che lo stampo possa resistere al trattamento termico, la fabbrica di stampi di piegatura richiede che gli stampi di piegatura per presse piegatrici siano prodotti con una lunghezza standard di 835 mm.

Se si verificano difetti durante il processo di trattamento termico, la durata dello stampo si riduce notevolmente.

Una volta rimosso lo stampo dal forno ad olio, la sua forma irregolare può causare deformazioni incontrollabili.

Per risolvere questo problema, ogni stampo deve essere controllato per verificarne la deformazione e, se questa è troppo significativa, deve essere sottoposto a correzione a freddo.

Alcuni produttori utilizzano metodi obsoleti, come la bruciatura con pistola a fiamma, per correggere la deformazione, che può portare a un rammollimento locale e rappresentare un pericolo per la sicurezza durante l'uso.

Per garantire una lunga durata dello stampo di piegatura, è necessario un controllo rigoroso del processo di trattamento termico.

Se una struttura in acciaio inox lamiera d'acciaio con uno spessore di 2,0 mm (incluso 2,0 mm) o una piastra fredda inferiore a 3,0 mm (incluso 3,0 mm) viene piegata utilizzando uno stampo inferiore con un'apertura a V pari a 6-8 volte lo spessore, l'angolo R del bordo di piegatura può sopportare 2 milioni di pieghe (calcolate sulla base di 200.000 pieghe all'anno per 10 anni) con un'abrasione del bordo di taglio inferiore a 0,03 mm.

Anche se i prezzi più bassi possono sembrare più convenienti, è importante considerare il numero di utilizzi.

Solo tecniche di trattamento termico professionali e materiali di alta qualità possono garantire la durata dello stampo di piegatura. A lungo andare, il costo inferiore potrebbe non valere la pena.

Ulteriori letture:

Rettifica di precisione a CNC per la formatura

Il materiale dello stampo e il trattamento termico discussi nei primi due punti si concentrano principalmente sulla longevità dello stampo di piegatura.

Tuttavia, il metodo di lavorazione del tagliente e della scanalatura a V sono processi fondamentali per garantire la precisione della matrice.

Sono disponibili due metodi: la rettifica tradizionale e la rettifica di precisione CNC.

La rettifica tradizionale si basa in larga misura sull'intervento umano durante l'intero processo, mentre la rettifica CNC è completamente controllata dalle apparecchiature e dal controllore CNC.

Questa differenza di consistenza e stabilità è un fattore importante che contribuisce alla mancanza di uno standard industriale per gli stampi di piegatura.

Ogni produttore produce stampi secondo le proprie specifiche, rendendo difficile per gli utilizzatori di lamiera scegliere lo stampo migliore per le proprie esigenze.

Se ci fosse uno standard dimensionale uniforme, gli utenti avrebbero più libertà nella scelta del produttore.

Le lunghezze più comuni degli stampi di piegatura per presse piegatrici sono 835 mm, 500 mm e 515 mm.

Sebbene la precisione debba sempre essere una priorità, uno stampo leggero può migliorare l'efficienza produttiva e ridurre il carico di lavoro del personale di produzione.

Fig.1 Punzone superiore comunemente utilizzato.

Fig.2 Diversi rapporti di slot V per il die inferiore

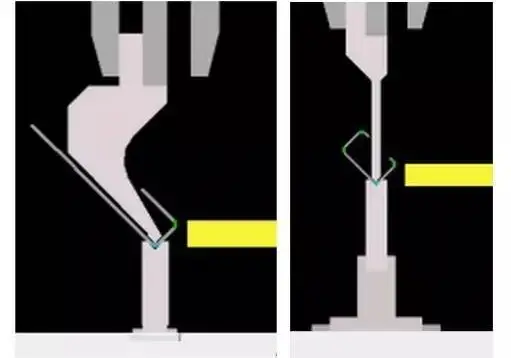

Quando si utilizza un punzone acuto, è importante prestare attenzione all'angolo di apertura della matrice superiore e di quella inferiore.

L'angolo della matrice superiore deve essere inferiore o uguale all'angolo di apertura della matrice inferiore, altrimenti può danneggiare la matrice inferiore e costituire un potenziale pericolo.

Rivisto:

Le specifiche operative per l'utilizzo dello stampo di spianatura per piegare il pezzo in stato di non spianatura sono le seguenti: Lo stampo di spianatura standard ha una lunghezza di 835 mm x 3 = 2505 mm, come mostrato nella Figura 1.

Figura 1

1) Quando la lunghezza di piegatura del pezzo è L<835 mm:

Sbagliato:

Posizionare il pezzo da lavorare tra le due matrici inferiori, come mostrato nella Figura 2:

Figura 2

L'approccio corretto:

Posizionare il pezzo da lavorare al centro di uno stampo inferiore segmentato, come mostrato nella Figura 3:

Figura 3

2) Quando la lunghezza di piegatura del pezzo è di 835≤L<1670 mm:

Sbagliato:

Posizionare il pezzo da lavorare al centro o sul lato opposto dell'intero stampo, come illustrato nelle figure 4 e 5.

Figure 4

Figure 5

L'approccio corretto:

Posizionare il pezzo da lavorare al centro dei due stampi inferiori, come illustrato nella Figura 6:

Figura 6

3) Quando la lunghezza di piegatura del pezzo da lavorare è 1670≤L≤2505mm

Sbagliato:

Posizionare il pezzo da lavorare sul lato opposto dell'intero stampo, come illustrato nella Figura 7:

Figura 7

L'approccio corretto:

Posizionare il pezzo da lavorare al centro dello stampo, come illustrato nella Figura 8:

Figura 8

Nota:

Per prolungare la durata dello stampo, è importante seguire le istruzioni operative corrette descritte sopra.

L'uso improprio della matrice di spianatura può causare il cedimento della molla di ritorno, la rottura della vite di fermo della guida e persino il danneggiamento della matrice di spianatura stessa.

Lo stampo di piegatura, un componente critico della pressa piegatrice, influenza in modo significativo la qualità estetica, la precisione dimensionale, i costi di produzione, l'efficienza operativa, la costanza della qualità e la sicurezza dell'operatore nel processo di piegatura.

Per i componenti con volumi d'ordine stabili e lotti di grandi dimensioni durante la fase di prototipazione, è essenziale condurre un'analisi completa della capacità di processo prima della produzione su scala reale.

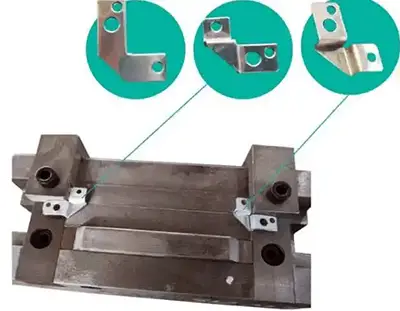

Le geometrie complesse dei pezzi spesso richiedono configurazioni e forme diverse degli stampi, con conseguente allungamento dei tempi di lavorazione e potenziali interruzioni del flusso produttivo. Per mitigare queste sfide e facilitare la produzione di massa senza interruzioni, è fondamentale una valutazione strutturale precoce e un abbinamento ottimale degli stampi.

I componenti di piccole dimensioni, che presentano problemi di movimentazione e posizionamento, rischi di lavorazione e scarsa efficienza in grandi lotti singoli, possono essere migliorati in modo significativo grazie all'implementazione di stampi di formatura speciali personalizzati nella pressa piegatrice per l'ottimizzazione del processo.

L'utilizzo di stampi di formatura speciali personalizzati nelle presse piegatrici offre diversi vantaggi rispetto ai tradizionali metodi di lavorazione degli stampi duri impiegati nelle presse piegatrici convenzionali:

I seguenti casi di studio illustrano i recenti miglioramenti della capacità di processo ottenuti dalla nostra officina grazie all'implementazione di stampi di formatura speciali personalizzati nelle presse piegatrici, che hanno portato a risultati di produzione più efficienti e affidabili.

Caso 1

All'inizio del progetto, il normale single-piegatura a gradini e il prodotto finale ha richiesto tre piegature, come mostrato nella Figura 1.

Fig. 1 Curvatura a passo singolo prima del miglioramento

A causa delle dimensioni ridotte del pezzo e della presenza di due bordi di piegatura, l'area di contatto tra il piano di riferimento e il posizionamento posteriore è limitata, rendendo difficile il posizionamento sicuro del pezzo.

Ciò comporta una bassa efficienza di piegatura, difficoltà nel mantenere la precisione di piegatura e potenziali rischi per la sicurezza durante il processo di lavorazione. Di conseguenza, vengono prodotti solo 1000 pezzi in un unico ciclo.

Per rispettare i tempi di produzione, spesso è necessario far funzionare più presse piegatrici contemporaneamente.

Per migliorare il processo, è stato creato uno stampo di formatura personalizzato in base al numero di ordini ripetuti.

Come risultato del miglioramento, il processo consente ora la lavorazione simultanea di 6 bordi di curvatura e 2 prodotti, come illustrato nella Figura 2.

Fig. 2 Lavorazione in una sola fase dello stampo di formatura speciale personalizzato dopo il miglioramento

L'uso dello stampo di formatura garantisce l'accuratezza dei pezzi e migliora significativamente l'efficienza della piegatura. Elimina i rischi associati al processo di piegatura in un'unica fase dei piccoli pezzi originali.

Di conseguenza, non è più necessario utilizzare la pressa piegatrice originale ad alta precisione con movimento verso l'alto.

Invece, è possibile utilizzare la vecchia pressa piegatrice con movimento verso il basso, che aiuta a distribuire le presse piegatrici nella linea di produzione e libera la capacità produttiva.

Caso 2

Come illustrato nella Fig. 3, il pezzo richiede quattro piegature e capovolgimenti con requisiti di tolleranza rigorosi.

Tuttavia, il distanza dal centro e la planarità del prodotto finito non sono conformi agli standard, il che comporta un'elevata percentuale di scarti iniziali per il campione.

Esiste un notevole potenziale di miglioramento sia dell'efficienza produttiva che della qualità del prodotto.

Fig. 3 Curvatura prima del miglioramento

A causa degli elevati standard di aspetto del prodotto, l'utilizzo di microcollegamenti dopo la piegatura continua non è un'opzione praticabile.

Per soddisfare questi requisiti, è stato creato uno stampo di formatura su misura per il processo di formatura in un unico passaggio.

Di conseguenza, il processo è ora in grado di completare quattro prodotti finiti con un totale di 16 curve in un ciclo, come mostrato nella Figura 4.

Fig. 4 Processo di formatura in un solo passaggio con utensile di formatura speciale personalizzato dopo il miglioramento

L'uso dello stampo di formatura personalizzato ha permesso di aumentare di sei volte l'efficienza rispetto al metodo precedente.

Questo approccio garantisce che il pezzo soddisfi i requisiti di tolleranza delineati nel disegno, mantenendo al contempo precisione e planarità, assicurando così la stabilità della qualità del prodotto.

Caso 3

La superficie di piegatura del pezzo raffigurato nella Fig. 5 è larga solo 8 mm e ha un design simmetrico. Tuttavia, i due bordi di piegatura smussati alla radice la rendono suscettibile di allungamento e deflessione.

Fig. 5 Stampo di formatura speciale personalizzato per la lavorazione

Inizialmente, le dimensioni ridotte del pezzo lo rendevano difficile da maneggiare, richiedendo agli operatori di togliersi i guanti per il posizionamento.

Ciò ha comportato una bassa efficienza produttiva e un grave rischio per la sicurezza durante il processo di produzione.

Per risolvere questi problemi, il team di progetto ha creato uno stampo di formatura su misura per migliorare il processo.

Il miglioramento ha comportato l'uso di bordi ad angolo retto per il posizionamento, consentendo la produzione simultanea di 2 pezzi (8 curve).

Ciò ha permesso di migliorare la precisione e la stabilità dei pezzi, nonché di aumentare notevolmente l'efficienza produttiva, eliminando di fatto ogni potenziale rischio per la sicurezza nel processo di lavorazione.

Caso 4

I prodotti in scatola sono altamente personalizzabili e disponibili in varie dimensioni. Durante il processo di piegatura, gli operatori devono piegare la parte anteriore e posteriore quattro volte.

Per ridurre al minimo la deformazione dopo la saldatura, le strutture di grandi dimensioni sono spesso progettate come strutture integrate, il che comporta un'elevata intensità di lavoro per gli addetti.

Nonostante l'elevato grado di personalizzazione, la struttura di piegatura e le dimensioni sono coerenti. Per affrontare queste sfide, è stato creato uno stampo di formatura su misura per la lavorazione.

Il processo di piegatura originale in 12 fasi per la scatola è stato semplificato a 4 fasi, con tre curve formate in una sola fase.

L'uso dello stampo di formatura elimina la necessità di ruotare l'intero processo, come dimostrato nella Figura 6, migliorando notevolmente l'efficienza della piegatura.

Fig. 6 L'intero processo non deve essere stravolto dopo il miglioramento

Utilizzando una piattaforma rotante per la lavorazione, si riduce efficacemente l'intensità di lavoro degli operatori e si garantisce l'accuratezza della saldatura.

L'implementazione dello stampo di formatura presenta alcune limitazioni che devono essere prese in considerazione insieme alla struttura di piegatura del prodotto e al supporto d'ordine sostenibile.

Per ottimizzare la produzione, il concetto di cambio rapido dello stampo viene applicato ai comuni pezzi strutturali.

In questo modo è possibile morire rapidamente serraggioriducendo i tempi di sostituzione degli stampi e di debugging, massimizzando il tempo operativo e riducendo al minimo i tempi di fermo macchina, gli scarti derivanti dalla rotazione dei semilavorati e altre attività non a valore aggiunto.

Quando si ordina lo stampo durante la fase di campionatura, gli ingegneri dovrebbero prendere in considerazione questo concetto per evitare potenziali problemi come il carico e lo scarico ripetuti, la regolazione dello stampo, la manipolazione, lo stoccaggio dei semilavorati e i problemi di tolleranza che possono derivare da fattori accumulati durante la produzione effettiva.

Per ottenere una produzione efficiente, si può considerare l'uso di stampi concentrici di uguale altezza per il serraggio simultaneo di più stampi a struttura, come illustrato nella Figura 7.

Fig. 7 Stampo a contorno concentrico

Dato il volume stabile degli ordini e la struttura complessa dei pezzi, lo stampo di contorno speciale su misura semplifica il processo originale di cambio stampo in quattro fasi in un'unica fase per completare il prodotto finale.

Inoltre, quattro tipi di stampiSono disponibili punzoni ad angolo acuto, appiattimento, differenziazione dei segmenti e punzoni rettilinei per ottenere il prodotto finale in un'unica fase, come mostrato nella Figura 8.

Fig. 8 Stampo speciale per contorni

Il miglioramento dell'efficienza della piegatura è uno sforzo a lungo termine, completo e continuo.

Adottando soluzioni a basso costo, come gli stampi di piegatura, è possibile raddoppiare la produzione e dimezzare l'input, massimizzando il potenziale delle attrezzature esistenti.

L'integrazione di stampi ad alta efficienza e del software di supporto può migliorare significativamente la produzione e l'efficienza del processo di piegatura.

Ecco la versione ottimizzata del paragrafo:

Le seguenti linee guida aiutano gli operatori e i progettisti di prodotti a scegliere l'attrezzatura ottimale per le presse piegatrici:

Per ricevere assistenza nell'acquisto di uno o più set di stampi per presse piegatrici, contattateci oggi stesso per un preventivo gratuito.