Vi siete mai chiesti come si ottiene una piegatura di precisione nella lavorazione dei metalli? Questo articolo svela i segreti delle regolazioni delle presse piegatrici, dalla messa a punto degli angoli alla compensazione della deflessione. Immergetevi per imparare le tecniche essenziali che garantiscono precisione ed efficienza in ogni piegatura.

La regolazione della dimensione di piegatura comporta la regolazione della distanza tra le dita di arresto della pressa piegatrice.

Le regolazioni grossolane e fini si effettuano con il pulsante situato in basso a destra della pressa piegatrice.

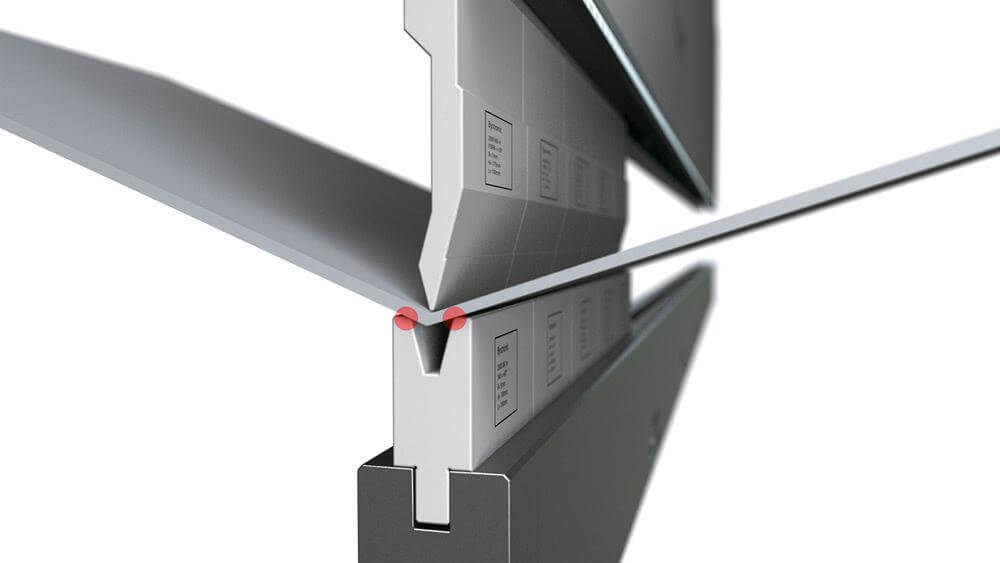

Per regolare l'angolo di piegatura o la profondità della curva (ad esempio l'apertura a V), utilizzare la guida di scorrimento situata sul lato destro dell'angolo, con una profondità di taglio S≤100.

Istruzioni per l'uso del pressa piegatrice macchina:

Per contrastare gli effetti negativi della deformazione dello slittone, è necessario compensare la deformazione dello slittone. In questo modo si garantisce l'accuratezza della superficie del giunto lavorato e si migliora la precisione del pezzo.

Modalità di compensazione per il cilindro idraulico:

Il meccanismo idraulico di compensazione automatica della deflessione del piano di lavoro è composto da un gruppo di cilindri ad olio installati nel banco di lavoro inferiore. La posizione e le dimensioni di ciascun cilindro di compensazione sono progettate in base alla curva di compensazione della deflessione ottenuta dall'analisi agli elementi finiti del blocco di scorrimento e del banco di lavoro.

La compensazione idraulica realizza la compensazione del rigonfiamento attraverso lo spostamento relativo tra le piastre verticali anteriore, centrale e posteriore. Il rigonfiamento si ottiene attraverso la deformazione elastica delle piastre lamiera d'acciaio stesso, consentendo di regolare la compensazione all'interno dell'intervallo elastico del piano di lavoro.

Compensazione meccanica Modalità piano di lavoro:

Il blocco a cuneo convesso è costituito da un gruppo di blocchi a cuneo convesso con piani inclinati. Ciascun cuneo convesso è progettato in base alla curva di deflessione dall'analisi agli elementi finiti del blocco scorrevole e del piano di lavoro.

Il sistema di controllo numerico calcola l'importo di compensazione richiesto in base al valore di forza di flessione durante la piegatura del pezzo (che causa la deformazione del blocco di scorrimento e della piastra verticale del piano di lavoro) e controlla automaticamente il movimento relativo del cuneo convesso per compensare efficacemente la deformazione del blocco di scorrimento e della piastra verticale del piano di lavoro, ottenendo un pezzo piegato ideale.

La compensazione meccanica della deflessione realizza la "pre-piegatura" controllando la posizione. Un gruppo di cunei forma una curva che si allinea alla deflessione effettiva nella direzione della lunghezza del banco di lavoro, garantendo la coerenza dello spazio tra lo stampo superiore e quello inferiore durante la piegatura e la coerenza dell'angolo del pezzo piegato nella direzione della lunghezza.

Vantaggi della compensazione meccanica:

L'incapacità del pressa idraulica La macchina del freno che si muove verso l'alto e verso il basso può essere dovuta ai seguenti motivi:

Piegare un arco sulla pressa piegatrice. Se non è disponibile una lama ad arco, utilizzare la matrice superiore con una bocca a V piccola.

Per prima cosa, tracciare una linea e piegare lungo la linea tracciata per formare un arco.

Anche senza stampo è possibile, anche se potrebbe essere un po' più complicato.

Calcolare la lunghezza dell'arco, la lunghezza della corda, l'altezza dell'arco e l'angolo centrale del pezzo, quindi incidere e dividere in base a questi dati. Controllare la corsa e la pressione per piegare l'arco da entrambe le estremità all'altezza dell'arco e produrre la forma desiderata.

Ecco i passaggi specifici:

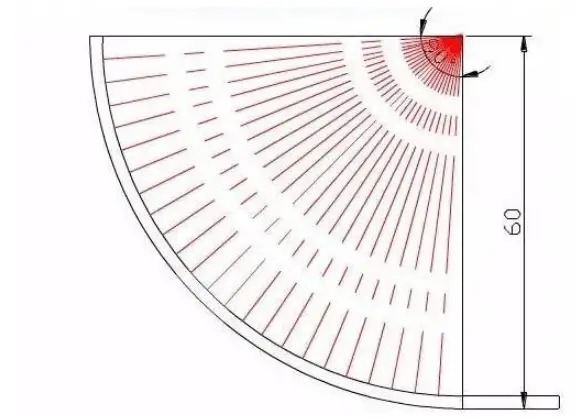

1. Come indicato nel cerchio rosso della figura, posizionare il punto in cui si desidera piegare l'arco sotto la pressa piegatrice.

2. Premere l'interruttore e il freno a pressione inizia a muoversi verso il basso.

3. Come mostrato nel cerchio rosso della figura, dopo che la pressa piegatrice ha pressato la lamiera di ferro, è sufficiente sollevare leggermente la mano per evitare che si formi un angolo eccessivo.

4. A questo punto, sollevare la pressa piegatrice, far avanzare la lastra di ferro, ripetere le tre fasi precedenti e ripetere tre o più volte in base alle dimensioni dell'arco desiderato.

5. In questo caso, ripetiamo tre volte per piegare un arco di semicerchio.

6. Come mostrato nella figura, è possibile piegare un arco circolare in questo modo e l'effetto visivo è buono.

Introduzione al righello a griglia

Un righello a griglia è un sensore che utilizza i principi dell'interferenza e della diffrazione della luce.

Viene spesso utilizzato nei sistemi di asservimento ad anello chiuso di Macchine utensili a controllo numerico e può rilevare spostamenti lineari o angolari. Il segnale di uscita è un impulso digitale che offre un ampio intervallo di rilevamento, un'elevata precisione e una rapida velocità di risposta.

Introduzione al righello magnetico

Il righello a griglia magnetica è un sensore che utilizza i poli magnetici come principio.

Il righello di base è una striscia d'acciaio uniformemente magnetizzata, sulla quale sono disposti in modo uniforme i poli S e N. Le variazioni dei poli S e N vengono rilevate dalla testina di lettura.

Analisi dei vantaggi e degli svantaggi del righello a reticolo e del righello a reticolo magnetico

(1) I righelli hanno una precisione relativamente elevata (± 0,005 mm), ma sono molto sensibili agli sbalzi di temperatura (generalmente inferiori a 40 °C) e hanno requisiti severi per l'ambiente circostante, con una durata relativamente breve.

(2) I righelli a reticolo magnetico hanno una precisione relativamente inferiore (± 0,01 mm), ma hanno una migliore resistenza all'acqua, alle macchie d'olio, alla polvere e alle vibrazioni e sono più adattabili all'ambiente con una durata relativamente più lunga.

In conclusione, i righelli a reticolo magnetico sono più adatti alle aree con temperature elevate per la maggior parte dell'anno.

La pressa piegatrice CNC Amada serie RG è caratterizzata da un design di tipo discendente. Utilizza una modalità di pressurizzazione centrale parallela, unica nel settore. Il cilindro dell'olio principale si trova al centro del piano di lavoro inferiore, mentre entrambi i lati sono dotati di cilindri dell'olio ausiliari. In questo modo si risolve il problema della compensazione della deflessione, comunemente associato alla movimentazione verso l'alto. freni a pressa.

La serie RG è nota per la praticità di funzionamento, l'elevata efficienza e la precisione. È diventata sinonimo di presse piegatrici.

Questo è considerato parte del normale "avanzamento dei lavori". Non c'è alcun problema.

Normale Funzionamento della macchina:

Dopo aver avviato il motore della pompa dell'olio per alcuni minuti, se non ci sono anomalie, la macchina può essere avviata.

A tal fine, portare il commutatore in posizione "jog", impostare il tempo di ritardo al minimo e premere l'interruttore a pedale in direzione "down". Il martinetto scenderà rapidamente.

Quando il martinetto entra in contatto con l'interruttore di marcia, il relè a tempo fa sì che il martinetto si fermi dopo una certa distanza.

Se il martinetto deve continuare a scendere, regolare il relè a tempo su un'impostazione più lunga, rilasciare l'interruttore a pedale e quindi premere nuovamente l'interruttore a pedale in direzione "giù".

Per spostare lo slittone verso l'alto, premere l'interruttore a pedale in direzione "up". Il martinetto torna alla posizione di partenza, si ferma e vi rimane fino a raggiungere il punto morto superiore.

Se si riesce a regolare normalmente la profondità e gli angoli su entrambi i lati sono disuguali, seguire questi passaggi:

| L: Possibilità di incidente | E: Frequenza di esposizione all'ambiente pericoloso | C: Conseguenze degli incidenti | |||

|---|---|---|---|---|---|

| Valore frazionario | Possibilità di incidenti | Valore frazionario | Frequenza | Valore frazionario | Conseguenza |

| 10 | È perfettamente prevedibile | 10 | Esposizione continua | 100 | Catastrofe e morti multiple (10 o più) |

| 6 | Molto possibile | 6 | Esposizione durante l'orario di lavoro giornaliero | 40 | Disastro, diversi morti (3-9 persone) |

| 3 | Possibile, ma non spesso | 3 | Una volta alla settimana, o in caso di esposizione accidentale | 15 | Molto grave, 1-2 persone sono morte |

| 1 | Improbabile, del tutto inaspettato | 2 | Esposizione mensile | 7 | Lesioni gravi e disabilità (livello di disabilità 1-4) |

| 0.5 | È impossibile. È concepibile | 1 | Diverse esposizioni all'anno | 3 | Lesioni gravi e disabilità (livello di disabilità 5-6) |

| 0.2 | Altamente improbabile | 0.5 | Esposizione molto rara | 2 | Lesione minore (livello di disabilità 7-10) |

| 0.1 | Praticamente impossibile | 1 | Lesione minore | ||

Nota: D ≥ 0 è una fonte di pericolo maggiore.

Fare riferimento a venti tipi di lesioni:

| No. | Attività | Descrizione del nome dell'apparecchiatura, del luogo di funzionamento, ecc. | Fonte di pericolo | Caratteristiche (possibili conseguenze) | Valutazione del rischio | Livello di rischio | |||

|---|---|---|---|---|---|---|---|---|---|

| Punteggio L | Punteggio E | Punteggio C | Punteggio D | ||||||

| 1 | Operazione | Durante il funzionamento, la manutenzione o l'arresto dell'apparecchiatura | Caduta del circuito elettrico e danni all'isolamento | Scossa elettrica | 1 | 10 | 7 | 70 | 4 |

| 2 | Operazione | Durante il funzionamento, la manutenzione o l'arresto dell'apparecchiatura | Riscaldamento a corto circuito e incendio del circuito elettrico | Fuoco | 1 | 10 | 7 | 70 | 4 |

| 3 | Sostituire gli abrasivi | Funzionamento e manutenzione delle apparecchiature | Dito schiacciato | Lesioni meccaniche | 1 | 6 | 3 | 18 | 5 |

| 4 | Aggiungere olio idraulico | Attrezzature per la manutenzione | Sostituzione dell'olio idraulico e caduta dall'alto | Caduta dall'alto | 1 | 1 | 3 | 3 | 5 |

| 5 | Controllare la pompa dell'olio | Funzionamento e manutenzione delle apparecchiature | Scottatura ad alta temperatura del serbatoio dell'olio idraulico | Scottatura | 1 | 3 | 2 | 6 | 5 |

| 6 | Attrezzature per la pulizia | Attrezzature per la manutenzione | Goccia di pulizia superiore dell'apparecchiatura | Caduta dall'alto | 1 | 3 | 3 | 9 | 5 |

| 7 | Alimentazione | Attrezzature operative | Mettere la mano nel macinino e farsi male al dito | Lesioni meccaniche | 1 | 6 | 7 | 42 | 4 |

| 8 | Alimentazione | Attrezzature operative | La tavola di materiale si è graffiata le mani ed è caduta per colpire i piedi. | Lesioni meccaniche | 3 | 6 | 2 | 36 | 4 |

| No. | Materiale | Raggio di curvatura minimo |

|---|---|---|

| 1 | 08F08、10、10F、DX2、 SPCC、 E1-T52、0Cr18Ni9、1cr18ni9、 1Cr18Ni9Ti、1100-H24、T2 | 0.4t |

| 2 | 15、20、Q235、Q235A、15F | 0.5t |

| 3 | 25、30、Q255 | 0.6t |

| 4 | 1Cr13、H62(M、Y、Y2、CR) | 0.8t |

| 5 | 45、50 | 1.0t |

| 6 | 55、60 | 1.5t |

| 7 | 65Mn、60SiMn、1Cr17Ni7-Y、1Cr17Ni7-DY、1Cr17Ni7-DY、SUS301、 0Cr18Ni9、 SUS302 | 2.0t |

Tipi di CNC Controllori per presse piegatrici

Esistono molti tipi diversi di controller per presse piegatrici CNC, tra cui DA66t, DA58t, E530, E52s e così via, ognuno con le proprie funzioni. Questi controllori possono essere paragonati a computer, come Win7, Win8, MAC e così via, dove le funzioni variano.

Quando si sceglie un controllore, è importante considerare le condizioni del pezzo da lavorare, come il tipo di piegatura, la simulazione 3D, la precisione del controllo e la complessità. Attualmente, il E21 è comunemente utilizzato per le presse piegatrici, mentre il sistema E21s è utilizzato per le cesoie.

Il Sistema CNC per le cesoie idrauliche comprende i modelli DAC310 e DAC360, mentre il sistema CNC per la pressa piegatrice comprende modelli popolari come DA41, DA52, DA53T, DA56, DA66t e DA69t. Questi sistemi sono ampiamente utilizzati e sono prodotti dal marchio DELEM dai Paesi Bassi.

Con i recenti progressi nel campo delle presse piegatrici, sono diventati disponibili diversi altri sistemi, tra cui la serie Cybelec dalla Germania, la Delem La serie ESA dai Paesi Bassi, la serie MD da Hong Kong e la serie SNC da Nanchino.

Scelta dei controllori per presse piegatrici e cesoie CNC

La scelta del controllore giusto tra le varie opzioni può essere impegnativa per molti clienti. Per facilitare il processo, considerate i seguenti standard:

Un sistema stabile prodotto da un produttore di automazione senior sarà più affidabile di un sistema sviluppato da un team meno esperto.

Controllo ad anello chiuso

Il controllo ad anello chiuso viene anche definito sistema di controllo a retroazione. Funziona confrontando il valore misurato dell'uscita del sistema con il valore desiderato, generando un segnale di deviazione e utilizzando tale segnale per controllare e regolare l'uscita in modo che si avvicini al valore desiderato.

Ad esempio, quando si guida, si ha una percezione preliminare della direzione in cui si vuole andare. Durante la guida, si osserva con gli occhi la direzione effettiva dell'auto, la si confronta con la direzione desiderata e si effettuano le regolazioni del caso, avvicinando alla fine la direzione dell'auto a quella desiderata. Si tratta di un sistema di controllo ad anello chiuso.

I sistemi di controllo ad anello chiuso offrono un'elevata precisione e tempi di risposta rapidi, perché tengono conto delle prestazioni di ciascuna parte della macchina utensile. Tuttavia, poiché il sistema di controllo ad anello chiuso coinvolge molti elementi, è più complesso e costoso di un sistema ad anello aperto.

Controllo ad anello aperto

Il controllo ad anello aperto, invece, non fornisce un feedback sui risultati del controllo in corso. Un esempio di controllo ad anello aperto è il lancio di un oggetto: una volta lanciato, non è più possibile controllarlo. Analogamente, nel sistema ad anello aperto di una pressa piegatrice, l'accuratezza della piegatura dipende esclusivamente dall'accuratezza di ciascuna parte della macchina. Il sistema non può compensare le variazioni del processo di piegaturacon conseguente minore precisione di piegatura. Qualsiasi disturbo esterno alla macchina utensile ne modificherà i parametri interni, ma il design ad anello aperto è più semplice e stabile, sia per l'installazione iniziale della macchina utensile che per la successiva manutenzione.

Conclusione

In conclusione, quando si acquista una pressa piegatrice, se l'acquirente ha requisiti di precisione elevati e fondi sufficienti, si consiglia di acquistare una macchina con un sistema ad anello chiuso. Se i requisiti di precisione non sono così elevati, un sistema ad anello aperto può essere una scelta migliore.

Ai due cilindri originali nello slittone è stato aggiunto un ulteriore cilindro ausiliario per ridurre meglio la deformazione nel tempo. Questo miglioramento aumenta la precisione del processo di piegatura, rendendola un'attrezzatura di nuova generazione rispetto alla pressa piegatrice a doppio cilindro.

Questo design è particolarmente utile quando si lavora con macchine piegatrici di grandi dimensioni, in quanto le sue prestazioni superiori sono più evidenti.

La pressa piegatrice a quattro cilindri è dotata di un singolo struttura della macchina costituito da telai di saldatura integrali a destra e a sinistra e da due travi di collegamento al centro. I quattro cilindri dell'olio sono installati sul pannello a parete e collegati rigidamente al montante.

Il piano di lavoro è collegato alle quattro lastre di parete tramite quattro cunei regolabili; il martinetto integrale, il piano di lavoro e il telaio assemblato costituiscono una pressa piegatrice sincrona a quattro cilindri che richiede un carico uniforme e un'elevata precisione.

La pressa piegatrice a tre cilindri è dotata di un cilindro ausiliario aggiuntivo al centro dello slittone, che è vantaggioso per la lunghezza di curvatura. La pressa piegatrice a doppio cilindro, invece, ha i cilindri alle due estremità. Se la lunghezza è elevata, gli angoli alle due estremità saranno uguali e la parte centrale potrebbe abbassarsi un po'.

La pressa piegatrice a tre cilindri è una versione aggiornata della pressa piegatrice a due cilindri, con una maggiore precisione grazie all'aggiunta di un cilindro ausiliario al centro dello slittone, che riduce il rischio di deformazione nel tempo. Le sue prestazioni superiori sono particolarmente evidenti quando si lavora con presse piegatrici di grandi dimensioni.

Motivi del mancato ritorno della pressa piegatrice CNC

Misure

I parametri di piegatura devono essere regolati in base alla situazione reale. Se il guadagno è troppo piccolo, il cursore potrebbe non piegarsi o piegarsi in posizione. Se il guadagno è troppo alto, il cursore potrebbe oscillare. I parametri devono essere regolati in modo che il cursore non si muova durante il funzionamento e il guadagno deve essere il più grande possibile.

Oppure, gli offset delle valvole destra e sinistra potrebbero non essere impostati correttamente nel programma di diagnostica, causando un asse Y troppo piccolo per essere in posizione o troppo grande per essere scaricato.

Se si tratta di un guasto idraulico, controllare la pressione principale e verificare che la valvola PV S5 sia sempre in posizione di accensione.

Oppure, la pressione potrebbe non essere sufficiente. Analizzare i motivi della pressione insufficiente, se è dovuta alla programmazione o alla parte idraulica e di segnale.

Le ragioni di programmazione includono principalmente la selezione dello stampo, lo spessore della piastra, il materiale, la lunghezza del pezzo, la modalità di piegatura, ecc. Le ragioni idrauliche includono principalmente perdite della pompa dell'olio, valvola di pressione proporzionale inquinata o danneggiata, elemento filtrante intasato o olio contaminato.

La valvola di scarico elettromagnetica aumenta la pressione. La valvola elettromagnetica di scarico regola la pressione per evitare danni alla macchina in caso di pressione troppo elevata. La valvola direzionale elettromagnetica cambia la direzione del circuito dell'olio e controlla il movimento del cilindro dell'olio.

La tubazione di ritorno dell'olio potrebbe essere ostruita oppure potrebbe esserci una perdita o un blocco nel cilindro idraulico. Controllare se l'attacco B della valvola di controllo funziona normalmente o se l'otturatore della valvola non si muove affatto.

Recentemente, molti utenti di presse piegatrici hanno segnalato che la loro macchina non genera una pressione sufficiente. Questo problema può verificarsi quando la macchina funziona a vuoto ma non riesce a generare una forza sufficiente per piegare la lamiera. Ecco alcune possibili cause e soluzioni per questo problema:

Se nessuna di queste soluzioni risolve il problema, potrebbe trattarsi di un problema alla pompa dell'olio, che richiederebbe una manutenzione professionale.

Seguendo questi passaggi, è possibile determinare la causa del problema di bassa pressione e risolverlo efficacemente.

In circostanze normali, l'origine viene trovata automaticamente dopo lo spegnimento del sistema. Il processo di ricerca è determinato dalle impostazioni del sistema.

Si è verificato un problema con il righello a griglia. È sufficiente eseguire un controllo, premere il tasto di ritorno e ripristinare.

Come mostrato nella figura precedente: lo spessore della piastra è T = 2 mm e l'angolo centrale è di 90°.

1. Calcolare innanzitutto la lunghezza dell'arco:

lunghezza dell'arco L = 90° × 3,14÷180° × strato centrale R59 = 92,632.

2. Selezionare l'opzione stampo di piegatura:

la matrice superiore utilizza un punzone acuto e la matrice inferiore utilizza una matrice da 8V (quando si piega un arco, il limite minimo dell'ampiezza V è 4T, che normalmente è 5-6t)

3. Calcolare la velocità di avanzamento per piega:

velocità di avanzamento per piega = metà dell'ampiezza V dello stampo inferiore selezionato

4. Calcolare il numero di pieghe:

numero di pieghe = lunghezza dell'arco L92,63 ÷ metà dell'ampiezza V 4mm = 23 pieghe

5. Calcolare le dimensioni di posizionamento di ciascuna piega:

una volta calcolata la dimensione di posizionamento della prima piega, le altre pieghe diminuiscono di 4 mm (fila dall'interno verso l'esterno quando si piegano e si dispongono i punzoni)

6. Infine, calcolare l'angolo di flessione di ciascuna curva:

secondo alcune formule di calcolo algebrico del triangolo.

7. Dopo che il calcolo di cui sopra è corretto, iniziare a testare la curva con i rifiuti lamierae lavorare il prodotto dopo aver testato l'angolo.

Osserviamo innanzitutto l'immagine sottostante.

Lo spessore della piastra è di 2 mm, l'angolo di flessione è di 120 gradi, il raggio esterno di flessione è di 30, il raggio dello strato neutro è di 29 e la lunghezza dell'arco dello strato neutro è calcolata per la flessione ad arco.

Pertanto, i tempi di flessione e l'angolo di flessione di ciascuna curva sono calcolati anche in base alla lunghezza dell'arco dello strato neutro.

La distanza tra lo strato neutro e il bordo è pari alla metà dello spessore della piastra.

Nella figura precedente, quante curve sono necessarie per la piegatura ad arco e qual è l'angolo di piegatura di ciascuna curva?

Se alimentiamo 2 mm per curva.

Se non è possibile misurare la lunghezza dell'arco durante la piegatura, è possibile calcolarla secondo la seguente formula: "La lunghezza dell'arco".

Angolo di flessione = 180 - {(2 / 3,14×raggio strato neutro) ×180} = 180 - {(2 / 3,14×29) ×180} = 176

Se si desidera piegare sempre 3 mm, sostituire 2 con 3 nella formula precedente.

Naturalmente, la formula di cui sopra è una formula di calcolo teorica. Nella lavorazione effettiva, deve essere regolata in base ai risultati calcolati con la formula di cui sopra.

Dipende dalle dimensioni della macchina. Per una piccola pressa piegatrice macchina, è sufficiente rimuovere l'albero sincrono. Nel caso di una pressa piegatrice di grandi dimensioni, la regolazione dei diversi cilindri deve essere effettuata da professionisti attraverso la rotazione in avanti e indietro di due motori separati. Una regolazione errata può causare la rottura dell'albero sincrono.

Se si dispone di una normale pressa piegatrice, è possibile regolare l'albero sincrono del cilindro dell'olio stando in piedi sulla macchina. A tal fine, separare l'albero e regolare un'estremità in base all'altra estremità. Quindi, ricollegare l'albero sincrono finché l'estremità regolata non corrisponde a quella di riferimento.

Dipende dal sistema utilizzato. In genere, un semplice sistema di controllo numerico può essere azionato impostando la corsa del cilindro e la dimensione del calibro posteriore. Se è necessario piegare più fasi, è possibile impostare la dimensione richiesta per ciascuna fase di piegatura in base ai metodi di funzionamento dei diversi sistemi e il sistema funzionerà in loop. Se si tratta di una servo-pressa elettroidraulica completamente CNC, è necessario impostare gli stampi superiore e inferiore selezionati, lo spessore del materiale, il materiale, la lunghezza, la modalità di piegatura, l'angolo e la dimensione del calibro posteriore. A seconda delle esigenze, è possibile impostare anche parametri quali la posizione del punto di cambio velocità, l'altezza di ritorno, il tempo di mantenimento della pressione e la compensazione della deflessione. Ogni sistema funziona in modo diverso, quindi non si può generalizzare. Spero che queste informazioni siano utili.

In prossimità della macchina sono presenti due interruttori di corsa. Uno serve a limitare l'altezza e l'altro a scaricare la pressione. Se si desidera rallentare la macchina, è possibile diminuire leggermente l'impostazione del pressostato.

La dimensione di espansione viene calcolata in base allo strato centrale. La lunghezza del pezzo grezzo è legata all'angolo R della matrice. Dopo l'effettiva piegatura, verificare le dimensioni del pezzo e modificare di conseguenza la dimensione della tranciatura. L'angolo di piegatura è formato da tre punti, i punti su entrambi i lati della spalla inferiore della matrice e il punto esterno del punto morto, più l'angolo di rimbalzo. L'angolo di rimbalzo per l'acciaio inossidabile è di circa 5 gradi.

A 90 gradi piegatura della lamieraL'angolo di piegatura è calcolato come una curva ad angolo retto meno 1,7 volte lo spessore del materiale. Ad esempio, se il materiale è una piastra di ferro da 1 mm e le dimensioni di piegatura sono 100 mm e 50 mm, la lunghezza di espansione calcolata è 100 mm + 50 mm - 1,7 mm = 148,3 mm. Questo fattore di 1,7 viene a volte leggermente modificato a 1,6 o 1,65, a seconda dei requisiti di precisione. Tuttavia, poiché ogni fabbrica di lamiere può utilizzare stampi di piegatura leggermente diversi, si possono verificare alcune discrepanze, ma di solito questi dati possono essere utilizzati senza aggiustamenti.

La formula di calcolo è P=650S^2*L/v.

P: Pressione nominale in kN. S: spessore della piastra in mm. L: Lunghezza di piegatura in m. V: Larghezza dell'intaglio in mm. Dove V è 8-10 volte lo spessore della piastra.

Questa forza è legata alla resistenza del materiale, raggio di curvatura, larghezza della scanalatura a V e lunghezza di curvatura richiesta.

Sull'etichetta delle comuni presse piegatrici sono riportate delle formule di calcolo. Per l'acciaio ordinario a basso tenore di carbonio, la formula è solitamente la seguente:

Forza di flessione = 65 × spessore^2 della piastra (in cm) × larghezza della piastra (in cm) / (da 8 a 10 volte lo spessore della piastra in cm).

Il metodo di calcolo è suddiviso in due casi e l'analisi specifica è la seguente:

La formula di calcolo è:

L = 0,5π × (R + coefficiente K × T) × (θ / 90)

L: Lunghezza della lamiera dopo la piegatura R: Raggio interno della curva T: Spessore del materiale θ: Angolo di piegatura Coefficiente K: Una costante determinata dalla posizione del neutro linea di piegaturache varia da 0 a 1 e rappresenta la resistenza del materiale all'allungamento durante la flessione.

In progettazione di lamiereLa formula di calcolo dell'appiattimento delle lamiere comunemente utilizzata si basa sul coefficiente K. La relazione tra il coefficiente K e il coefficiente Y è la seguente:

Coefficiente Y = (π / 2) × coefficiente K.

Il coefficiente di piegatura dipende da vari fattori, quali lo spessore della lamiera, l'angolo di piegatura, il raggio di piegatura, gli stampi superiore e inferiore della macchina piegatrice e la lunghezza delle parti piegate. Di solito si utilizzano valori empirici, poiché l'algoritmo standard convenzionale non tiene conto dell'usura delle attrezzature. Il coefficiente cambia in base allo spessore della lamiera, agli angoli di piegatura e ai materiali.

Ad esempio, il coefficiente di una curva a 90 gradi per una lamiera laminata a freddo da 1 mm è di 1,82 mm, mentre è di 3,5 mm per una lamiera laminata a freddo da 2 mm. Il coefficiente per 90 gradi è di 1 mm, per 60 gradi è di 1/2 mm e per 45 gradi è di 1/3 mm. Se l'angolo di piegatura è inferiore a 30 gradi, può non essere dedotto o può essere dedotto di 0,5 mm, a seconda dello spessore della lamiera.

Anche il raggio di curvatura influisce sul coefficiente ed è legato alla macchina pressa piegatrice. Una V singola o doppia standard è in grado di gestire la maggior parte dei casi, ma se un cliente ha bisogno di un raggio di curvatura più piccolo o più grande, deve essere analizzato in dettaglio. Se il raggio è troppo piccolo, scanalatura prima della piegatura. Se il raggio è troppo grande, si può ricorrere alla piegatura segmentata o all'utilizzo di un punzone a raggio corrispondente sulla matrice superiore.

Si noti che i macchinari e le attrezzature svolgono un ruolo importante. Una pressa piegatrice utilizzata da molto tempo non è in grado di piegare l'acciaio inox da 1,5 mm su 1 m con uno stampo inferiore da 8 mm.

Il coefficiente di flessione delle lamiere di acciaio laminate a freddo è strettamente correlato al raggio di curvatura ed esistono formule di calcolo specifiche. Il coefficiente di flessione (z) della lamiera di acciaio inossidabile è pari a 0,2-0,3 volte lo spessore (T), generalmente 0,25 volte lo spessore (T).

| Spessore | Coefficiente |

|---|---|

| 0.5 | 0.2 |

| 0.8 | 0.3-0.4 |

| 1 | 0.4 |

| 1.2 | 0.5 |

| 1.5 | 0.6 |

| 2 | 0.8 |

| 2.5 | 1.0 |

Quando t>3,0, il coefficiente di flessione è 0,3 ~ 0,4t.

Il coefficiente di flessione di piastra in alluminio è 0,5T.

Il coefficiente di flessione della barra di rame è 0,4t.

In genere, la lunghezza della lastra sottile aumenta di due spessori di lastra ogni volta che viene piegata, anche se ciò può variare leggermente a seconda dell'apparecchiatura utilizzata. Quanto più ampia è la matrice inferiore selezionata, tanto maggiore è l'angolo R e l'aumento di lunghezza. Per ottenere risultati più precisi, è preferibile effettuare una prova sull'apparecchiatura utilizzata.

Sono tre i motivi per cui la piegatrice si discosta dal centro del pezzo:

I motivi per cui la pressa piegatrice idraulica non si muove verso l'alto e verso il basso possono essere i seguenti:

Se si desidera un angolo R preciso durante la piegatura, si consiglia di utilizzare una pressa piegatrice CNC. Le normali presse piegatrici possono produrre un angolo R a causa della minore precisione di lavorazione. Se una piccola deviazione dell'angolo è accettabile, la regolazione della pressione può essere utile.

Se si desidera evitare potenziali problemi, è possibile optare per a CNC pressa piegatrice, che costa di più. Con questa opzione, è possibile inserire direttamente l'angolo desiderato.

Per rimuovere il cilindro dell'olio dalla pressa piegatrice:

Se la pressa piegatrice CNC presenta problemi con l'impianto idraulico o con il circuito di protezione della sequenza di fase, il problema potrebbe essere dovuto a una sequenza di fase elettrica trifase errata. È possibile provare a modificare la sequenza di fase per risolvere il problema.

Quando si prepara la pressa piegatrice, è importante seguire i seguenti passaggi:

Il lato esterno della lamiera durante la piegatura può essere protetto con uno strato, ad esempio una pellicola di plastica. L'angolo di piegatura del lato interno può essere ridotto utilizzando un punzone più piccolo. Le ammaccature che si formano durante il processo devono essere lucidate per eliminare l'impronta.

Per regolare la velocità durante il processo di piegatura, è possibile modificare la valvola a farfalla sul blocco valvole idraulico. Sono disponibili due opzioni:

Motivi delle variazioni di pressione durante il funzionamento della pressa piegatrice:

È normale che la pressione fluttui durante il funzionamento. Ciò è solitamente causato da una regolazione errata della pressione.

La regolazione della pressione deve tenere conto di tre fattori:

Se la pressa piegatrice non riesce a sollevarsi, il primo passo è verificare se il funzionamento elettrico funziona normalmente. In caso affermativo, la causa è probabilmente un'ostruzione della valvola di troppopieno di risalita, che deve essere pulita da eventuali impurità o corpi estranei.

In alternativa, il problema potrebbe riguardare una valvola direzionale bloccata, che richiede anch'essa una pulizia.

Saldare una barra orizzontale e fissarla con delle viti.

L'angolo di curvatura di un cono è leggermente superiore a quello di un cilindro. L'angolo di curvatura di un cilindro si calcola come 180-360/n. Ad esempio, se vengono piegati 36 bordi, l'angolo di curvatura sarà di 170 gradi.

(vedi figura allegata)

Per piegare un arco circolare di grandi dimensioni utilizzando una pressa piegatrice, è necessario realizzare un set personalizzato di punzoni e stampi per archi circolari.

Questo stampo può ospitare solo un raggio fisso, quindi ci sono determinati requisiti per il disegno.

Non tutte le dimensioni dell'arco possono essere soddisfatte con questo stampo, quindi gli ingegneri della lamiera devono progettare i pezzi in lamiera in base allo stampo disponibile.

In genere, la pressa piegatrice ha una corsa di discesa che rallenta man mano che si avvicina al pezzo. Poi, quando viene pressurizzata, inizia a piegare a una velocità inferiore.

Se la forza di piegatura è insufficiente e causa difficoltà di piegatura, la ragione può risiedere nella lunghezza del materiale, nello spessore del pezzo o nella pressione della macchina. Questi fattori devono essere considerati con attenzione.

Quando si utilizza una pressa piegatrice, è importante determinare se la velocità è controllata dal diametro della valvola o dal sistema, in base al tipo di macchina.

Indipendentemente dal tipo di macchina, è possibile rallentare la velocità bloccando leggermente la guida.

Il controllo delle perdite interne di una pressa piegatrice è relativamente semplice. Applicare la pressione idraulica e dopo 15 minuti, se l'olio fluisce e ritorna attraverso la cavità, il tubo di ritorno sarà molto caldo.

Per eliminare i problemi meccanici, spingere verso il basso la testa della valvola di commutazione con un cacciavite per verificarne il corretto funzionamento.

Inoltre, controllare la pressione della valvola di ingresso dell'alimentazione, che riduce la pressione da alta a bassa.

Se sono state escluse ragioni meccaniche, il problema è probabilmente legato al gruppo valvole.

Assicurare il corretto funzionamento della pressa piegatrice:

Quando il punzone standard non è in grado di evitare una determinata posizione, si consiglia di utilizzare un punzone a collo d'ocacome mostrato nella figura (1), per evitare la posizione.

Tuttavia, se il punzone a collo d'oca non è ancora in grado di evitare la posizione, può essere necessario ricorrere a un ulteriore processo. Questo può essere fatto premendo prima una guarnizione lungo la linea di piegatura, come mostrato nella figura (2).

Per ottenere migliori risultati di piegatura, si consiglia di piegare il materiale a un certo angolo per evitare la collisione con la lama, e poi premere il bordo a 90 gradi, come mostrato nella figura (3).

In generale, il processo di goffratura può essere utilizzato per le piegature che non possono essere completate in un'unica operazione. Ciò consente una migliore formazione della linea di piegatura durante la seconda piegatura, riducendo il rischio di deviazione della piegatura o di scarso controllo dell'angolo di piegatura. Tuttavia, questo processo dovrebbe essere evitato se possibile, in quanto non offre gli stessi risultati della piegatura diretta e può causare deviazioni di dimensione e di angolo.

La pressa piegatrice può essere utilizzata anche per pressare il bordo del pezzo, piegandolo prima a 30 gradi e poi pressandolo con un punzone piatto. Tuttavia, in genere si raccomanda di non utilizzare la pressa piegatrice per orlare il bordo, in quanto la punzonatrice produce risultati migliori.

Durante il processo di piegatura, le dimensioni del pezzo e della lama di piegatura possono creare interferenze e, per i pezzi più grandi, la pressa piegatrice stessa può interferire con la piegatura. Pertanto, è importante considerare la facilità di piegatura e la fattibilità nel processo di progettazione.

La piegatura è un processo cruciale che influisce notevolmente sulla qualità del prodotto finale e molti problemi di qualità derivano da uno scarso controllo delle dimensioni della piegatura. È necessario prestare particolare attenzione alla piegatura durante il processo di progettazione per garantire la stabilità della qualità durante la produzione di massa.

La dimensione della piega è limitata dallo spessore della piastra ed è correlata allo stampo inferiore. Si consiglia di selezionare un'apertura a V pari a 6 volte lo spessore della piastra per lo stampo inferiore, per ottenere il coefficiente di piegatura più costante.

Le fessure sono generalmente classificate in base alla larghezza esterna della fessura, come mostrato nella figura (4), e sono denominate rispettivamente fessure #6 e #10.

Tuttavia, quando si sceglie una scanalatura sufficientemente piccola per la piegatura, è facile che si verifichi una rientranza. In genere, la rientranza sotto la scanalatura #6 è evidente. Da un lato, influisce sull'aspetto estetico e, dall'altro, può arrugginire facilmente, per cui è necessario tenerne conto nel processo di progettazione.

Come si vede nella figura, per la scanalatura #10, la distanza dalla linea di piegatura al bordo di posizionamento deve essere superiore a 5,0 mm prima della piegatura. Per la scanalatura #4, che è la scanalatura più piccola, la distanza dalla linea di piegatura al bordo di posizionamento deve essere superiore a 2,0 mm. La scanalatura #4 viene utilizzata soprattutto per le lamiere sottili (meno di 1,2 mm), perché se utilizzata per le lamiere spesse la pressione potrebbe essere troppo elevata e la scanalatura troppo piccola, con conseguente rottura della scanalatura del coltello.

Quando si piega una lastra da 1,0 mm, il bordo di piegatura deve essere superiore a 3,5 mm per evitare la comparsa di impronte. Per le lastre da 1,5 mm, il bordo di piegatura deve essere superiore a 5,0 mm e per le lastre da 3,0 mm, il bordo di piegatura deve essere superiore a 12 mm. Queste considerazioni devono essere prese in considerazione durante il processo di progettazione.

Nel processo di piegatura vero e proprio possono sorgere vari problemi e occorre considerare l'impatto della piegatura su altri processi. I problemi specifici devono essere analizzati e il processo deve essere organizzato di conseguenza. Se necessario, i fornitori possono anche produrre utensili di piegatura speciali. Tuttavia, se la forma degli utensili è strana o la curvatura è maggiore, ciò influisce inevitabilmente sulla rigidità della fresa e ne riduce la durata.

Assolutamente sì, come mostrato di seguito:

L'ambiente operativo di una pressa piegatrice è altamente specifico e influisce continuamente sull'invecchiamento della macchina. La pressa piegatrice CNC ha determinati requisiti di temperatura per la sala di lavoro. Se la temperatura è troppo alta, si verifica il surriscaldamento del motore e l'arresto del funzionamento. Se la temperatura è troppo bassa, si verifica una bassa temperatura dell'olio e una pressione insufficiente. Inoltre, la pressa piegatrice CNC produce una quantità significativa di polvere metallica durante il funzionamento, che influisce sull'efficienza dei componenti idraulici e, indirettamente, sulla stabilità della pressa piegatrice CNC.

Regolare la corsa del cilindro regolando i limiti superiore e inferiore sul fianco.

Materiale del foglio: 1-3 mm, la larghezza della scanalatura deve essere 4-6 volte lo spessore del materiale.

Per le lamiere spesse: 4-10 mm, la larghezza della scanalatura deve essere pari a 8-10 volte lo spessore del materiale.

Una minore larghezza della scanalatura determina un angolo R minore dopo la piegatura e richiede una maggiore pressione di piegatura. Al contrario, una maggiore larghezza della scanalatura determina un angolo R più ampio e richiede una minore pressione di piegatura.

La scelta della larghezza della scanalatura deve basarsi sul tonnellaggio e sui requisiti di lavorazione della pressa piegatrice selezionata, che si basa sull'esperienza del settore piuttosto che sugli standard industriali.

Se il PLC è bloccato, è probabile che sia necessario contattare il produttore per sbloccarlo. La fabbrica originale dovrebbe essere in grado di fornire questo servizio. In caso contrario, la sostituzione del sistema può essere problematica perché le impostazioni dei parametri originali potrebbero non essere compatibili con il nuovo sistema.

Il raggio del foglio piegatura del metallo è determinato da vari fattori quali lo spessore della lamiera, il materiale, il raggio degli stampi di piegatura superiore e inferiore, la pressione di piegatura e la temperatura di lavoro. La pressione di piegatura, che è determinata solo dallo spessore della lamiera e dalla larghezza dell'intaglio dello stampo di piegatura inferiore, influisce sulla variazione del raggio di piegatura. L'influenza del raggio di curvatura può essere stabilizzata limitando i fattori rilevanti in base ai requisiti.

È stato osservato che quanto più spesso è il materiale, tanto più grande è il raggio di curvatura. Questo perché le piastre più spesse richiedono una maggiore pressione di piegatura e un intaglio più grande nella matrice di piegatura inferiore. Anche il materiale ha un effetto sul raggio di curvatura, ma ha poca influenza nell'uso pratico. È possibile creare tabelle di fattori di piegatura personalizzate per diversi materiali.

Più la lamiera è spessa, più è resistente alla deformazione da piegatura, il che richiede la regolazione della pressione. Tuttavia, la pressione di piegatura non può essere aumentata all'infinito e deve essere regolata a un livello adeguato. La pressione di piegatura è direttamente proporzionale allo spessore della lamiera e inversamente proporzionale alla larghezza dell'intaglio dello stampo di piegatura inferiore.

In pratica, lo spessore della lamiera viene impostato e la larghezza dell'intaglio dello stampo inferiore viene selezionata in base allo spessore. Pertanto, la pressione di piegatura, che è determinata da altri fattori, è costante e il raggio di piegatura non deve considerare il fattore di pressione.

Acciaio inox 304 è un marchio giapponese, equivalente allo 00Cr19Ni10 in Cina. Fa parte della famiglia degli acciai inossidabili austenitici.

Il trattamento di distensione degli acciai inossidabili austenitici è un processo di trattamento termico che elimina le sollecitazione residua che si verifica dopo la lavorazione a freddo o la saldatura. L'acciaio viene in genere riscaldato a 300-350°C per il rinvenimento.

Per gli acciai che non hanno elementi stabilizzanti come Ti e Nb, la temperatura di riscaldamento non dovrebbe superare i 450°C per evitare la precipitazione di carburi di cromo e corrosione intergranulare.

Per gli acciai inossidabili a bassissimo tenore di carbonio e con leghe di Ti e Nb che sono stati sottoposti a lavorazione a freddo o a saldatura, è necessario riscaldare a 500 - 950°C, quindi raffreddare lentamente, per eliminare le tensioni. Questo processo può ridurre la probabilità di corrosione intergranulare e migliorare la resistenza dell'acciaio alla tensocorrosione.

Quindi, se si vuole alleviare le tensioni dal 304, l'intervallo di temperatura ideale è compreso tra 300 e 350°C, con un tempo generale consigliato di 1,5-2,5 ore per 100 mm di sezione effettiva.

Per quanto riguarda la domanda sulla rimozione delle tensioni dopo la piegatura, non credo sia necessario. La piegatura non causa alcun cambiamento strutturale nell'acciaio inossidabile austenitico e non vi sono tensioni residue dopo la deformazione. È possibile raddrizzarlo senza eliminare le tensioni.

Esistono diverse misure di protezione per le presse piegatrici, tra cui barriere fotoelettriche di sicurezza, griglie di sicurezza e protezioni laser. Tuttavia, il dispositivo di protezione più utilizzato è la barriera fotoelettrica di sicurezza, grazie alla sua flessibilità e facilità di utilizzo per vari tipi di macchine. tipi di stampa macchine per freni.

1. Regolazione della macchina:

Per regolare la distanza di corsa dello slittone in base allo spessore della piastra piegata e alle dimensioni dell'apertura a V dello stampo inferiore, premere i pulsanti di salita e discesa sulla scatola elettrica per controllare il piccolo motore in avanti e indietro per raggiungere la lunghezza di estensione del pistone di controllo. La corsa del pistone è controllata e sono presenti degli indicatori accanto al cilindro dell'olio. Nota: perché la regolazione sia efficace, il pistone deve trovarsi al punto morto superiore (cioè premendo l'interruttore di marcia).

2. Limite superiore della regolazione della ram:

Quando il martinetto si alza, tocca l'interruttore di corsa e rimane nella posizione richiesta, riducendo la distanza a vuoto del martinetto e migliorando la produttività. Nella specifica "Continuo", è anche possibile impartire un comando per l'azione continua.

3. Azione lenta della regolazione dell'asta:

Quando il martinetto si abbassa, il blocco di fine corsa inferiore tocca l'interruttore di corsa, facendo muovere lentamente il martinetto.

4. Regolazione dello spazio tra punzone e matrice:

Misurare lo spazio tra il punzone e la matrice quando la parte inferiore del punzone si avvicina alla forma a V della matrice inferiore, quindi correggere la distanza di sollevamento dello slittone.

5. Regolazione dell'angolo di piegatura del pezzo:

Lo slittone e il piano di lavoro della macchina possono deflettere durante il funzionamento, facendo sì che l'angolo centrale del pezzo sia maggiore dell'angolo alle due estremità. Regolare con precisione le viti del pannello di lavoro per garantire che l'angolo del pezzo sia costante. Questa funzione è stata regolata in fabbrica e generalmente non richiede ulteriori regolazioni.

6. Regolazione della pressione di piegatura:

Controllare la tabella o calcolare la pressione del tonnellaggio della piastra piegata utilizzando la formula della pressione, quindi regolare il volantino della valvola di regolazione a distanza per rendere la pressione leggermente superiore al tonnellaggio della piastra piegata, riducendo il carico inutile sulla macchina.

7. Regolazione del parallelismo tra fondo della ram e piano di lavoro:

Se dopo aver utilizzato la macchina per un po' di tempo si nota che gli angoli di piegatura alle due estremità del pezzo non sono uniformi, regolare il blocco di regolazione all'estremità inferiore del cilindro dell'olio per mantenere la parte inferiore del cilindro parallela al piano di lavoro.

In genere, il cilindro idraulico viene smontato e l'anello di tenuta viene sostituito. I coperchi terminali alle due estremità del cilindro idraulico sono solitamente installati in due modi. Il più grande cilindri idraulici Per lo più si utilizzano piastre flangiate. Per rimuovere il coperchio del cilindro, avvitare alcuni bulloni sul blocco centrale del cilindro, rimuovere i bulloni ed estrarlo lentamente. Per i cilindri idraulici più piccoli, il corpo e la testa del cilindro sono filettati e il coperchio dell'estremità rotante può essere rimosso dal corpo del cilindro. Se non si ha dimestichezza con il cilindro idraulico, si consiglia di farlo maneggiare a qualcun altro, poiché una manipolazione impropria durante lo smontaggio e il montaggio può facilmente danneggiare l'anello di tenuta e la superficie interna.

Se il acciaio inox a specchio graffiata, si possono utilizzare i metodi appropriati per porvi rimedio. In qualità di produttore di piastre lucidate in acciaio inox, i clienti pongono spesso domande simili.

In genere, se il graffio non è profondo, può essere levigato durante la fase di lucidatura a specchio rallentando la velocità del rullo di alimentazione e abbassando la testa di macinazione.

Esistono due tipi di graffi sull'acciaio inossidabile a specchio: quelli che si verificano prima della lavorazione e quelli che si verificano dopo la lavorazione a specchio.

Se il graffio è del primo tipo, occorre valutarne la gravità. Se l'area e la profondità del graffio superano il limite di accettazione del cliente per l'effetto del prodotto finale, è necessario selezionare nuovamente le lastre qualificate. È importante valutare se i prodotti finiti soddisfano i requisiti del cliente prima della lavorazione delle lastre, in quanto ciò consente di risparmiare tempo e denaro.

I graffi a macchia, indipendentemente dalla loro profondità, possono essere riparati con saldatura ad arco di argon e poi lucidati da una macchina lucidatrice. Dopo la lucidatura, possono essere lavorati due (o più) volte da lucidatura a specchio che possono risolvere questo problema.

I graffi lineari, o graffi, sono relativamente difficili da gestire. I graffi superficiali possono essere risolti rallentando la velocità del rullo di alimentazione e abbassando la testa di rettifica. I graffi profondi non sono facili da risolvere. Si consiglia di evitare le aree graffiate durante la lavorazione e il taglio dei materiali dei pannelli a specchio.

I graffi su grandi superfici possono essere suddivisi in due tipi in base alla profondità del graffio e il metodo di trattamento è lo stesso dei graffi a punti.

Se il graffio è del secondo tipo, è più difficile da trattare. Si consiglia di ridurre o evitare la possibilità di graffi sul pannello a specchio utilizzando una pellicola protettiva, confezionando il pannello con una cornice di legno, imbottendo il cartone o le lastre di plastica nella parte superiore e inferiore, avvolgendo l'intero pannello con carta impermeabile e indicando "Proteggere il pannello, non graffiare" sul pannello o sulla superficie di imballaggio.

Le lastre di acciaio inossidabile a specchio finite con graffi possono essere riparate con i metodi sopra descritti. Se i semilavorati con superficie a specchio presentano graffi, per ottenere migliori risultati di riparazione è necessario utilizzare diverse apparecchiature di lucidatura, come ad esempio una lucidatrice manuale con ruote di lucidatura sostituibili.

La precisione di una pressa piegatrice rinomata può essere mantenuta entro ±0,5 mm, mentre quella di una servo-pressa si aggira intorno a ±0,1 mm, che equivale a 10 fili.

Le dimensioni minime di piegatura dei vari tipi di presse piegatrici sono riportate nella tabella seguente:

| Spessore | Morire in basso (V)) | Dimensione minima della prima curva | Dimensione minima della seconda curva inversa |

|---|---|---|---|

| 0,5 mm | 6 | 4 mm | 4 mm+t |

| 0,8 mm | 6 | 4 mm | 4 mm+t |

| 1,0 mm | 6 | 5 mm | 5 mm+t |

| 1,2 mm | 8 | 5,5 mm | 5,5 mm+t |

| 1,5 mm | 12 | 8,5 mm | 8,5 mm+t |

| 2,0 mm | 16 | 11 mm | 11 mm+t |

| 2,3 mm | 16 | 12 mm | 12 mm+t |

| 2,5 mm | 20 | 14 mm | 14 mm+t |

| 3,0 mm | 25 | 17,5 mm | 17,5 mm+t |

In generale, regolare il tempo del relè orario.

La pressa piegatrice elettroidraulica servo-sincrona CNC è un nuovo tipo di pressa piegatrice. Questa guida introduce le basi per la scelta di una pressa piegatrice appropriata e alcuni fattori da considerare.

Passi:

Note:

Se si desidera ottenere una piegatura a semicerchio, è necessario uno stampo a semicerchio dedicato. Se non ne avete uno, potete progettare e creare uno stampo superiore e uno inferiore.

Il raggio di curvatura minimo deve essere preso in considerazione nella progettazione della curva. Per i materiali tipici, il raggio è pari allo spessore della lamiera. Per i materiali con scarsa plasticità, il raggio deve essere aumentato di conseguenza.

È necessario conoscere il valore R sull'asse neutro. L'asse neutro è inclinato verso l'interno. Se è arrotondato, deve essere il valore R interno.

In genere, l'asse neutro della piastra SPCC è 0,445t dall'interno all'esterno. L'angolo R interno non può essere calcolato. Dipende dallo strumento di piegatura. Diversi strumenti di piegatura hanno valori di R interno diversi, che possono essere considerati solo simili.

Gli strumenti di piegatura possono essere suddivisi in punzoni a punta e punzoni a raggio.

Per la precisione piegatura della lamierail calcolo può essere effettuato come segue, dopo l'arrotondamento: Raggio interno A + Raggio interno B + 0,35T = Dimensione non ripiegata C.

Il raggio di curvatura di ogni spessore di materiale varia, ma il raggio predefinito nel sistema è impostato su 1 mm. È importante impostare il raggio deduzione della curva manualmente ogni volta. Per calcolare i dati di ogni lamiera, si può fare riferimento alla tabella indennità di curvatura tabella. Tuttavia, è importante notare che questi calcoli richiedono esperienza e conoscenza di lavorazione della lamiera tecnologia.

L'accuratezza dei calcoli della tabella dei coefficienti di piegatura non è garantita. Solo chi ha una buona conoscenza degli stampi e la capacità di gestire diverse piegature può calcolare con precisione le dimensioni di svolgimento. Il software simula una piegatura ideale a spessore costante, ma in realtà lo spessore diminuisce durante la piegatura. Il raggio predefinito per lo spessore del materiale può essere impostato su 1 o 0,5, in base alle impostazioni precedenti e potrebbe non essere significativo.

Quando si progettano parti in lamiera, il valore deve essere impostato individualmente in base all'esperienza o controllando la tabella dei coefficienti di piegatura. Il sistema si imposta automaticamente sull'ultimo valore impostato.

Comune indennità di curvatura tavolo

| Materiale | Spessore | V slot | Angolo | Franchigia di curvatura | |

|---|---|---|---|---|---|

| Piastra d'acciaio, resistente alle impronte digitali piastra, piastra in alluminio zincato | 1 | 8(30°) | 30 | 0 | |

| 45 | 0.5 | ||||

| 60 | 1 | ||||

| 75 | 1.4 | ||||

| 7 | 90 | 1.8 | |||

| 105 | 1.2 | ||||

| 120 | 0.8 | ||||

| 135 | 0.5 | ||||

| 150 | 0.3 | ||||

| 165 | 0.2 | ||||

| 1.2 | 8(30°) | 30 | 0.2 | ||

| 45 | 0.7 | ||||

| 60 | 1.1 | ||||

| 75 | 1.7 | ||||

| 7 | 90 | 2 | |||

| 105 | 1.4 | ||||

| 120 | 1 | ||||

| 135 | 0.6 | ||||

| 150 | 0.4 | ||||

| 165 | 0.2 | ||||

| 1,5 (effettivo) 1,4 (effettivo) | 8(30°) | 30 | 0.5 | ||

| 45 | 0.9 | ||||

| 60 | 1.4 | ||||

| 75 | 1.9 | ||||

| 10 | 90 | 2.6 | |||

| 105 | 1.8 | ||||

| 120 | 1.2 | ||||

| 135 | 0.8 | ||||

| 150 | 0.5 | ||||

| 165 | 0.2 | ||||

| Piastra d'acciaio | 2 | 12(30°) | 30 | 0.6 | |

| 45 | 1.3 | ||||

| 60 | 1.9 | ||||

| 75 | 2.5 | ||||

| 12 | 90 | 3.5 | |||

| 105 | 2.4 | ||||

| 120 | 1.6 | ||||

| 135 | 1.1 | ||||

| 150 | 0.7 | ||||

| 165 | 0.3 | ||||

| 2,5 (effettivo) 2,4 (effettivo) | 12(30°) | 30 | 1.2 | ||

| 45 | 1.8 | ||||

| 60 | 2.4 | ||||

| 75 | 3.2 | ||||

| 16 | 90 | 4.4 | |||

| Piastra d'acciaio | 2,5 (effettivo) 2,4 (effettivo) | 16 | 105 | 3 | |

| 120 | 2.1 | ||||

| 135 | 1.3 | ||||

| 150 | 0.8 | ||||

| 165 | 0.4 | ||||

| 3 (effettivo 2,9) | 57°die | 60 | 2.9 | ||

| 75 | 3.8 | ||||

| 18 | 90 | 5.2 | |||

| 105 | 3.6 | ||||

| 120 | 2.4 | ||||

| 135 | 1.6 | ||||

| 150 | 1 | ||||

| 165 | 0.5 | ||||

| Piastra d'acciaio | 4 (effettivo) 3,9 (effettivo) | 25 | 90 | 6.7 | |

| 105 | 4.8 | ||||

| 120 | 3.3 | ||||

| 135 | 2.2 | ||||

| 150 | 1.3 | ||||

| 165 | 0.6 | ||||

| 4,5 (effettivo) 4,3 (effettivo) | 25 | 90 | 7.3 | ||

| 105 | 5.2 | ||||

| 120 | 3.5 | ||||

| 135 | 2.4 | ||||

| 150 | 1.4 | ||||

| 165 | 0.7 | ||||

| 5(effettivo 4,8) | 40 | 90 | 9 | ||

| 105 | 6.5 | ||||

| 120 | 4.3 | ||||

| 135 | 2.8 | ||||

| 150 | 1.7 | ||||

| 165 | 0.8 | ||||

| 6 | 40 | 90 | 10 | ||

| 105 | 7.4 | ||||

| 120 | 5 | ||||

| 135 | 3.3 | ||||

| 150 | 2 | ||||

| 165 | 0.9 | ||||

| Piastra in alluminio fresato | 1.2 | 7 | 90 | 1.5 | |

| 1.5 | 10 | 90 | 2 | ||

| Piastra in acciaio, piastra in alluminio zincato | Strato 1.5 | 18 | 90 | Interno 2.6 | Esterno 3.4 |

| Strato bilaterale 2 | 25 | 90 | Interno 3.2 | Esterno 4.1 | |

| PVC | 3 | 15(30°) | 90 | 5 | |

La tabella delle tolleranze di flessione è applicabile al materiale, allo spessore e all'angolo corrispondenti.

Se lo spessore del materiale e l'angolo indicati nella tabella non sono soddisfatti, è possibile utilizzare la seguente tabella per il calcolo:

il margine di flessione dell'angolo corrispondente = spessore del materiale * multiplo dell'angolo corrispondente 2,65-2,4

| Angolo | Multiplo dello spessore del materiale |

|---|---|

| 60 | 1 |

| 65 | 1.1 |

| 70 | 1.3 |

| 75 | 1.5 |

| 80 | 1.6 |

| 85 | 1.7 |

| 90 | 1.8 |

| 95 | 1.6 |

| 100 | 1.4 |

| 105 | 1.2 |

| 110 | 1.1 |

| 115 | 1 |

| 120 | 0.8 |

| 125 | 0.7 |

| 130 | 0.6 |

| 135 | 0.55 |

| 140 | 0.5 |

| 145 | 0.3 |

| 150 | 0.33 |

| 155 | 0.3 |

| 160 | 0.2 |

| 165 | 0.15 |

| 170 | 0.1 |

| 175 | 0.1 |

Ad esempio, lo spessore del materiale è 3, il materiale è acciaio ordinario, l'angolo di flessione è di 95 gradi e il coefficiente di flessione corrispondente = 3 * 1.6 = 4.8

La tabella delle tolleranze di piegatura richiede che le dimensioni non ad angolo retto siano segnate e misurate come segue:

La tabella dei margini di piegatura è una tabella di riferimento che si crea in anticipo e si inserisce nei disegni durante la progettazione di parti in lamiera. Viene aggiunta automaticamente in base allo spessore della lamiera.

Il fattore K è utilizzato principalmente per la piegatura a non 90 gradi o per la piegatura di grandi archi e può essere impostato in base alla deduzione di piegatura della piastra, determinata dalla macchina piegatrice.

La deduzione di piegatura comporta la sottrazione di una dimensione da ogni piega, che si basa sullo spessore della piastra e sulla larghezza della matrice inferiore. Ad esempio, se si dispone di una lamiera fredda di 2 mm e di una matrice inferiore di 16 mm, la deduzione di piegatura sarà di circa 3,4 mm. Questo valore può essere impostato nelle opzioni della lamiera della parte che si sta disegnando o nelle impostazioni di piegatura.

Il fattore K non viene utilizzato di solito, ma è essenziale per le piegature non a 90 gradi e ad arco ampio, dove la deduzione di piegatura potrebbe non essere accurata. Per determinare il fattore K, è possibile disegnare una parte di lamiera ad angolo retto, impostare la deduzione di piegatura corretta e quindi misurare la dimensione espansa dopo aver fatto clic su "espandi". Quindi, impostare un fattore K, ad esempio 0,25, e confrontare le dimensioni di espansione con la misura precedente. Se sono uguali, il fattore K è corretto. In caso contrario, regolare il fattore K fino a quando la dimensione dispiegata corrisponde alla deduzione della piegatura precedente. Una volta ottenuto il fattore K corretto, annotarlo e utilizzarlo per lastre dello stesso spessore.

È possibile installare il regolatore di corsa.

In genere, una pressa piegatrice è dotata di due o più valvole di troppopieno, di due tipi: di sistema e di contropressione. Se non si è sicuri, è possibile rimuoverle e pulirle entrambe, ma prima assicurarsi che l'elettrovalvola sia eccitata. Non date per scontato che i relè nel quadro elettrico non funzionino se si verificano problemi di accensione e spegnimento. Controllare anche la parte idraulica.

3 + 1″ si riferisce a due movimenti dei cilindri dell'olio (2 assi), al movimento avanti e indietro della battuta posteriore (1 asse) e all'aggiunta di un sistema di coronamento (+1 asse). Il sistema di coronamento consente al registro posteriore di regolare la sua posizione mentre lo stampo viene premuto, migliorando così la precisione del prodotto.

4 + 1″ include un arresto posteriore aggiuntivo che può muoversi verso l'alto e verso il basso per il posizionamento con una guida lineare a doppio asse. Queste caratteristiche avanzate comportano un costo più elevato, in quanto le presse piegatrici sono dotate di componenti di precisione come servomotori, viti a ricircolo di sfere e guide lineari.

Il limite della corsa è legato all'interruttore della corsa. Se è stato spostato, è possibile regolarlo di conseguenza. Se invece non è stato spostato, non effettuare alcuna regolazione.

Il tempo di mantenimento della pressione e il tempo di scarico sono due funzioni separate. Il relè del tempo di mantenimento della pressione si attiva quando il martinetto raggiunge il punto morto inferiore per assicurare l'angolo di piegatura desiderato del pezzo. Dopo il mantenimento della pressione, si attiva il relè del tempo di scarico per ridurre il rumore di ritorno dell'impatto.

Servopressa elettroidraulica

I cilindri principali su entrambi i lati sono controllati in modo sincrono attraverso sistemi di controllo idraulico, come le servovalvole elettroidrauliche proporzionali e i righelli grigliati, regolati in modo indipendente dal CNC. I dati accurati vengono trasmessi per garantire la precisione del funzionamento del martinetto.

Pressa piegatrice sincrona a coppia

Un albero di torsione viene utilizzato per collegare le aste di rotazione destra e sinistra, formando un meccanismo di sincronizzazione forzata dell'albero di torsione per mantenere il movimento sincronizzato verso l'alto e verso il basso dei cilindri dell'olio su entrambi i lati.

In genere si utilizzano pompe a stantuffo ordinarie e pompe a ingranaggi di singoli produttori.

La matrice inferiore è generalmente realizzata in acciaio per stampi. È possibile determinarne la durezza utilizzando un durometro.

La piccola valvola di controllo idraulico e la valvola di sicurezza potrebbero avere delle perdite. Se la pressa piegatrice è stata utilizzata per diversi anni, l'invecchiamento dell'anello di tenuta nel cilindro dell'olio può causare perdite interne. Un altro fattore da considerare è se la valvola di troppopieno della macchina è stata spostata. Se è stata allentata fino alla fine, scivolerà automaticamente verso il basso. Inoltre, verificare se la valvola direzionale a tre posizioni e quattro vie è regolabile. Se lo è, verificare se c'è un problema con la corsa di ritorno. In generale, le macchine in uso da molto tempo sono per lo più soggette a perdite interne.

Il metodo di sostituzione del punzone superiore:

Posizionare un pezzo di legno tra il punzone superiore e la matrice inferiore e attivare la macchina per avvicinare il punzone al legno (per evitare che il punzone cada).

Allentare i morsetti multipli dell'utensile sulla parte superiore del punzone e rimuovere i punzoni.

Installare il nuovo punzone, stringere delicatamente i morsetti, attivare la macchina per premere il nuovo punzone sul legno e quindi stringere completamente i morsetti (per garantire un collegamento sicuro tra il punzone e i morsetti senza spazi vuoti).

Il metodo di sostituzione della matrice inferiore:

È sufficiente allentare il blocco di pressione e sostituire la matrice.

Esistono diversi tipi di materiali, come il T10 o il 42CrMoe la durezza è generalmente di circa HRC45-50.

Il punzone superiore della pressa piegatrice è appositamente trattato termicamente entro 3 mm dal bordo di taglio per aumentarne la durezza, ma è destinato a consumarsi nel tempo. L'usura normale provoca l'opacizzazione e l'arrotondamento della punta. Se più punzoni sono usurati simultaneamente, non c'è motivo di preoccuparsi immediatamente, ma se un singolo punzone è parzialmente usurato, si raccomanda di far lavorare insieme più punzoni tramite ricottura, rettifica e tempra. Tuttavia, si tratta di un compito difficile che non deve essere affrontato con leggerezza.

È necessario verificare che i valori Y1 e Y2 siano uguali e che il pezzo piegato differisca solo di pochi filetti. Se sono diversi, regolare i punti di riferimento Y1 e Y2 ed effettuare regolazioni di precisione. Se sono uguali, regolare la barra quadra con il valore al centro della pinza e allentare la vite prima di effettuare le regolazioni.

In genere, la rettilineità della superficie di lavorazione dello slittone installato con la matrice non è elevata, oppure il blocco di regolazione della matrice può essere deformato.

La riparazione specifica delle cricche degli utensili dipende dalle dimensioni delle cricche. Se la cricca è relativamente poco profonda, è possibile utilizzare una rettifica piatta per rimuovere uno strato dell'intero bordo della lama. Tuttavia, se la cricca è profonda, l'uso del metodo di rettifica può sollevare dubbi sulla resistenza della parte rimanente del bordo della lama a sopportare la pressione di flessione. Per riparare la fessura rotta si può utilizzare anche la saldatura ad arco di argon, ma la durezza della riparazione è molto bassa. materiale di saldatura potrebbe non essere uguale al materiale originale, influenzando le prestazioni dell'utensile.

Per l'acciaio per stampi per la lavorazione a freddo è importante scegliere un materiale ad alta resistenza, tenacità e buona resistenza all'usura. Un buon materiale è il Cr12MoV, che ha buone prestazioni di servizio e di processo, ma è relativamente costoso. Un'altra opzione è il 42CrMo, che è una lega temprato e rinvenuto acciaio ad alta resistenza e tenacità, in grado di lavorare bene a temperature inferiori a 500 gradi.

In genere, una perdita nella valvola idraulica può essere dovuta all'età della macchina. Se la macchina è stata utilizzata per diversi anni, l'anello di tenuta nel cilindro dell'olio potrebbe essere invecchiato, causando perdite e slittamenti. Inoltre, è possibile verificare se l'impianto idraulico è a corto di olio. In caso contrario, il problema potrebbe riguardare il software, che può essere risolto cambiandolo o reinstallandolo.

Il nucleo della valvola è bloccato. Ripararlo.

La differenza tra un punzone acuto e un punzone a collo d'oca è che i punzoni acuti sono generalmente utilizzati per piegare angoli di 45 gradi o meno e per lavorare lamiere di spessore non superiore a 5 mm. I punzoni a collo d'oca, invece, sono generalmente utilizzati per piegare pezzi con un ampio raggio. Se si desidera piegare un pezzo con un raggio inferiore, è necessario utilizzare un punzone acuto.

Il problema può essere risolto inviando lo stampo inferiore alla lavorazione e rettificando i due angoli R della parte inferiore. Scanalatura a V utilizzando una smerigliatrice. Un'altra soluzione è quella di acquistare una pellicola anti-indentazione e di posizionarla sulla matrice inferiore durante la piegatura, in modo da risolvere il problema dell'indentazione.

Il trattamento termico del stampo per pressa piegatrice è solitamente temprato e rinvenuto fino a raggiungere una durezza compresa tra HRC38 e 42. Lo stampo della pressa piegatrice non è una lama e viene lavorato a bassa velocità e ad alta pressione. Una durezza troppo elevata può facilmente provocare la frattura dello stampo, quindi una durezza elevata non significa necessariamente che sia durevole.

Per calcolare il costo degli stampi per presse piegatrici, è necessario innanzitutto determinare il volume dello stampo in base alle sue dimensioni complessive (o calcolarlo per un singolo pezzo se il volume è troppo piccolo). Quindi, calcolare il peso e utilizzare il processo e i materiali per determinare il prezzo. Il prezzo degli utensili per presse piegatrici CNC è di circa 45 yuan al chilogrammo, mentre gli stampi per presse piegatrici nazionali hanno un prezzo di circa 25 yuan al chilogrammo.

Gli angoli comuni per il punzone superiore di una pressa piegatrice sono tipicamente 85, 86 o 88 gradi. Analogamente, gli angoli comuni per la scanalatura della matrice inferiore di una pressa piegatrice sono tipicamente di 85, 86 o 88 gradi. L'angolo appropriato può essere selezionato anche in base all'angolo di rimbalzo del materiale da piegare.

Se il punzone superiore viene realizzato in un arco, la matrice inferiore a forma di V può essere utilizzata per piegare un arco. È anche possibile realizzare archi sia sul punzone che sulla matrice, ma in questo caso è possibile piegare solo una dimensione di arco.

L'angolo di piegatura di una pressa piegatrice viene determinato attraverso il livello di controllo numerico e il posizionamento in profondità del servosistema elettroidraulico (asse Y1 e Y2). In generale, è sufficiente selezionare l'utensile appropriato dalla libreria degli utensili del sistema in base al disegno, inserire il tipo di materiale, la lunghezza, lo spessore, la larghezza di piegatura, l'angolo e altri parametri. Il sistema calcolerà automaticamente la dimensione di espansione della piastra, l'angolo R, la pressione necessaria e la profondità di piegatura.

Per il funzionamento è sufficiente inserire il foglio e premere l'interruttore a pedale. I sistemi di fascia più alta consentono la programmazione grafica. Il sistema genera sezioni grafiche 2D o 3D del prodotto in base ai dati immessi, visualizza le posizioni del materiale e dell'utensile e fornisce un disegno solido del pezzo da piegare. Il processo di piegatura può essere simulato e l'operatore può seguire il display durante la lavorazione per un'esperienza chiara e sicura.

L'ottimizzazione della struttura dello stampo è fondamentale per aumentare la capacità di carico massimo dello stampo e ridurre il livello di stress termico.

L'efficienza delle modifiche alle dimensioni della sezione avrà un impatto diretto sulla vita utile dello stampo.

Cosa determina la durata degli stampi per presse piegatrici?

Considerare i potenziali difetti della tecnologia di lavorazione e l'impatto della capacità di carico durante il funzionamento a causa della qualità del prodotto. materiale dello stampoe adottare le misure necessarie per compensare eventuali carenze nella qualità metallurgica, al fine di migliorare la durata dello stampo.

I difetti nel processo di lavorazione, il pretrattamento, la forgiatura, la tempra, l'incrudimento e l'invecchiamento. trattamento della superficie avrà un impatto significativo sulla resistenza all'usura, sulla capacità antischeggia e sulla capacità antifrattura dello stampo.

Ad esempio, problemi quali superfici ruvide dello stampo, segni residui di lavorazione, microcricche da elettroerosione, carburazione superficiale e decarburazione durante il trattamento termico influisce sulla capacità di carico e sulla durata di vita dello stampo.

La precisione e la rigidità dello stampo, le condizioni di lubrificazione, lo stato di pretrattamento del materiale lavorato, le condizioni di preriscaldamento e raffreddamento, lo stato di qualità della superficie, la durezza del materiale, l'allungamento e altre proprietà meccaniche dei pezzi lavorati, nonché la precisione dimensionale dei pezzi lavorati, influiscono sulla durata dello stampo.

Questi sono i fattori che influenzano la durata degli stampi delle presse piegatrici.

Le opzioni di punzonatura superiore includono, tra le altre, punzonatura a 88°, 86°, 84°, punzonatura acuta a 30° e punzonatura acuta a 25°. Non esistono norme specifiche per il punzone superiore, ma i punzoni acuti sono tipicamente utilizzati per la piegatura di piastre sottili, mentre i punzoni a 88° sono utilizzati per piastre più spesse e i punzoni a 84° sono utilizzati per piastre scanalate. La scelta del punzone superiore dipende anche dalla forma finale desiderata della piegatura.

Per quanto riguarda la scelta tra un punzone diritto e un punzone a collo d'oca, lo standard è quello di evitare la collisione. Se la distanza di apertura del pezzo di tipo C è grande, si può usare un punzone diritto o a collo d'oca, ma se la distanza di apertura è piccola, si può usare solo un punzone a collo d'oca.

Se la pressa piegatrice dispone di una funzione di simulazione della piegatura, la scelta del punzone è più semplice. In generale, un punzone a 88° è sufficiente per lamiere di 1,5 mm di spessore.

I segmenti di matrice standard da 835 mm sono: 300 mm, 200 mm, 100 mm, 100 mm, 40 mm, 50 mm, 20 mm, 15 mm e 10 mm.

La ruggine degli stampi è una delle principali preoccupazioni dei produttori. In questo articolo discuteremo i modi più efficaci per prevenire la ruggine degli stampi, come evitare di collocare gli stampi in ambienti umidi, utilizzare inibitori di ruggine dopo il raffreddamento e utilizzare inibitori di ruggine a lungo termine.

Precauzione 1: evitare lo stoccaggio in ambiente umido

La collocazione dello stampo in un ambiente umido per un periodo prolungato può provocare la formazione di ruggine, indipendentemente dall'efficacia dell'antiruggine. Per evitare che ciò accada, è importante conservare lo stampo in un'area asciutta e ventilata.

Precauzione 2: utilizzare un antiruggine dopo il raffreddamento

L'uso di antiruggine prima che lo stampo si sia raffreddato può causare la formazione di ruggine nel giro di pochi giorni. La muffa assorbe l'acqua dell'antiruggine, causando la formazione di ruggine. È meglio aspettare che lo stampo si raffreddi naturalmente e poi applicare l'antiruggine.

Precauzione 3: utilizzare un antiruggine a lungo termine

Sul mercato sono disponibili numerosi inibitori della ruggine, tra cui antiruggine oli e polveri. Tuttavia, un inibitore di ruggine a lungo termine è un inibitore di ruggine per stampi specializzato, con un ciclo generale di protezione dalla ruggine da uno a tre anni. Può proteggere efficacemente gli stampi della fabbrica e ridurre le perdite inutili.

In conclusione, seguire queste precauzioni può aiutare a prevenire la ruggine degli stampi e a garantire la sicurezza della fabbrica.

Per eliminare il problema della valvola di troppopieno e della pompa, iniziare a verificare la presenza di perdite interne al cilindro idraulico. Il metodo è il seguente:

Nota: non premere il pulsante di ritorno e assicurarsi che il tubo dell'olio sia completamente scollegato per determinare se la perdita proviene dal cilindro dell'olio o dall'elettrovalvola.