Vi siete mai chiesti come funziona il sistema idraulico di una pressa piegatrice? In questo articolo ci addentreremo nelle complessità di questo componente essenziale. Il nostro esperto ingegnere meccanico vi guiderà attraverso gli elementi chiave del sistema, spiegandone le funzioni e le interazioni. Alla fine, avrete una comprensione completa di come l'impianto idraulico alimenta queste macchine impressionanti.

Impianto elettrico

Pompa idraulica: Converte l'energia meccanica del motore primo in energia di pressione del fluido, fungendo da fonte di alimentazione primaria del sistema. Le presse piegatrici moderne utilizzano spesso pompe a cilindrata variabile per migliorare l'efficienza energetica e il controllo preciso.

Attuatore

Cilindri idraulici: Trasformano l'energia della pressione del fluido in movimento meccanico lineare, applicando una forza al pressa piegatrice ram. I cilindri ad alta precisione con sensori di posizione integrati garantiscono angoli e profondità di piegatura precisi.

Dispositivi di controllo

Valvole di controllo idraulico: Regolano la direzione, la pressione e il flusso del fluido per ottenere un controllo preciso del movimento dell'attuatore. I componenti chiave includono:

I sistemi avanzati possono incorporare valvole servoidrauliche per una maggiore reattività e precisione.

Attrezzature ausiliarie

Mezzo di lavoro

Olio idraulico: Serve come mezzo di trasmissione della potenza, in genere un olio minerale o sintetico di alta qualità con specifiche proprietà di viscosità, antiusura e antischiuma. Le formulazioni moderne spesso includono additivi per migliorare le prestazioni e la durata.

Controllo e integrazione

Controllore logico programmabile (PLC) o controllo numerico computerizzato (CNC): Coordina i componenti del sistema idraulico con il funzionamento complessivo della pressa piegatrice, consentendo un controllo preciso, sequenze automatizzate e l'integrazione con i sistemi di gestione della produzione.

Il serbatoio del carburante, più precisamente chiamato serbatoio dell'olio idraulico nei sistemi idraulici, svolge molteplici funzioni critiche:

Le considerazioni chiave per la progettazione dei serbatoi idraulici includono:

Dimensioni:

Il volume effettivo deve essere pari a 6-12 volte la portata totale della pompa o delle pompe idrauliche del sistema.

Caratteristiche del design:

Ulteriori considerazioni:

L'ottimizzazione del design del serbatoio idraulico garantisce un funzionamento efficiente del sistema, prolunga la durata del fluido e migliora l'affidabilità e le prestazioni complessive del sistema idraulico.

L'olio idraulico svolge un ruolo fondamentale nel garantire prestazioni ottimali, affidabilità operativa, longevità ed economicità dei sistemi idraulici. Le sue molteplici funzioni comprendono:

Concetti chiave per una gestione ottimale dell'olio idraulico:

Per massimizzare l'efficienza e la durata del sistema idraulico, è fondamentale un'analisi regolare dell'olio, un filtraggio adeguato e un cambio dell'olio tempestivo. Queste pratiche aiutano a mantenere la qualità dell'olio, a prevenire i guasti al sistema e a ottimizzare le prestazioni complessive.

Standard di viscosità: La viscosità è un parametro critico nei sistemi idraulici, sempre riferito a una temperatura specifica. Con l'aumento della temperatura, la viscosità diminuisce, mentre l'aumento della pressione comporta un aumento della viscosità. Lo standard ISO per la viscosità degli oli idraulici è misurato a 40°C e classifica gli oli in gradi #10, #22, #32, #46, #68 e #100. Questa classificazione consente agli ingegneri di scegliere l'olio più adatto alle specifiche condizioni operative e ai requisiti del sistema.

Standard di contaminazione dell'olio: Per quantificare la pulizia dell'olio idraulico vengono utilizzati a livello mondiale due standard principali: l'internazionale ISO 4406 e l'americano NAS 1638. Questi standard forniscono un approccio sistematico alla valutazione e al mantenimento della qualità dell'olio:

Il mantenimento di una corretta pulizia dell'olio è fondamentale per l'affidabilità, l'efficienza e la longevità del sistema. Un'analisi regolare dell'olio, unita a tecniche di filtraggio adeguate, aiuta a prevenire i problemi legati alla contaminazione e garantisce prestazioni ottimali del sistema idraulico.

Le valvole idrauliche sono componenti fondamentali nei sistemi di potenza fluida e controllano la direzione, la pressione e la portata del fluido idraulico. Possono essere classificate in base a vari criteri:

Ogni tipo di valvola ha applicazioni e caratteristiche specifiche, che influenzano la progettazione del sistema, le prestazioni e l'efficienza dei circuiti idraulici.

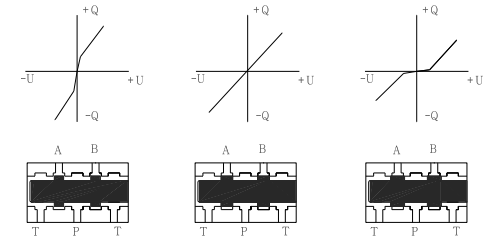

La funzione principale di una valvola direzionale è quella di gestire i percorsi di flusso del fluido all'interno dei sistemi idraulici. Facilita il collegamento e l'isolamento tra diversi circuiti idraulici e controlla la direzione del flusso del fluido agli attuatori (come cilindri o motori) per un preciso controllo di avvio, arresto e movimento.

Classificazione delle valvole di controllo direzionale

Diviso per metodo di attuazione:

Divisi per costruzione e stile di montaggio:

Le valvole sono ulteriormente classificate in base al numero di porte (ad esempio, a 2 vie, a 3 vie, a 4 vie) e di posizioni (ad esempio, a 2 posizioni, a 3 posizioni), che ne definiscono le capacità di controllo del flusso e la complessità.

Caratteristiche

La funzione principale di una valvola di sicurezza è quella di regolare la pressione del sistema, salvaguardando i vari componenti e le tubazioni dal sovraccarico e dalla potenziale rottura. Questo ruolo critico le è valso nomi alternativi come valvola di pressione o valvola di sicurezza.

Quando la pressione del sistema raggiunge il punto di regolazione predeterminato, la valvola di sicurezza si attiva come limitatore di pressione. La valvola normalmente chiusa si apre, consentendo al flusso in eccesso di tornare al serbatoio attraverso la porta della valvola. In questa configurazione, la valvola di sicurezza è generalmente installata in una disposizione di bypass.

È fondamentale notare che la potenza dissipata quando il flusso Q passa attraverso la valvola di sicurezza alla pressione P è calcolata come P×Q/612 (assumendo unità di misura coerenti). Questa perdita di energia si manifesta come calore nel sistema idraulico, con conseguente aumento della temperatura del fluido idraulico. Una corretta gestione termica è essenziale per mantenere l'efficienza del sistema e le proprietà del fluido.

Principio fondamentale

La valvola di sicurezza funziona secondo il principio del bilanciamento delle forze. La pressione di ingresso P agisce sull'area effettiva A dell'elemento della valvola, generando una forza idraulica. Questa forza viene continuamente confrontata con la forza opposta della molla, che è regolabile per impostare la pressione di apertura della valvola.

Quando la forza idraulica supera la forza della molla preimpostata, l'elemento della valvola comprime la molla, aprendo la porta della valvola. Questa azione crea un percorso di flusso tra l'ingresso e l'uscita della valvola, consentendo al fluido in eccesso di bypassare il circuito principale e tornare al serbatoio. La valvola modula la sua apertura per mantenere la pressione del sistema al punto di regolazione o vicino ad esso, fornendo una protezione continua contro i picchi di pressione e i sovraccarichi.

La valvola di flusso è un componente critico dei sistemi idraulici, in quanto regola con precisione la velocità degli attuatori idraulici. Questo controllo si ottiene regolando dinamicamente l'area della sezione trasversale della sua valvola interna, che influenza direttamente la portata (Q) del fluido idraulico all'attuatore.

Questo meccanismo consente una regolazione fine della velocità dell'attuatore, essenziale nelle applicazioni che richiedono un controllo preciso del movimento. Le valvole di flusso possono essere classificate in due tipi principali:

Entrambi i tipi svolgono un ruolo cruciale nei moderni sistemi idraulici, offrendo diversi livelli di precisione di controllo e di adattabilità per soddisfare varie applicazioni industriali, dalle apparecchiature di produzione alle macchine idrauliche mobili.

La funzione principale di una valvola di ritegno è quella di consentire il flusso del fluido in una direzione e di impedire il riflusso nella direzione opposta. Questo controllo unidirezionale del flusso è fondamentale in molti sistemi idraulici e pneumatici e in vari processi industriali.

Le valvole di ritegno utilizzano diversi tipi di elementi di tenuta, tra cui:

Ogni design offre vantaggi specifici in termini di caratteristiche di flusso, efficienza di tenuta e idoneità per applicazioni e mezzi diversi.

Per consentire il flusso nella direzione prevista, l'elemento di tenuta deve superare una forza elastica relativamente bassa. La tensione della molla è accuratamente calibrata per garantire che la valvola si apra alla pressione minima desiderata, pur garantendo una chiusura affidabile quando il flusso cessa o si inverte.

I principi operativi fondamentali delle valvole di ritegno sono rappresentati in modo sintetico dai simboli grafici standardizzati, che raffigurano visivamente la capacità di flusso unidirezionale e la struttura interna di base della valvola.

Nella produzione moderna, la progettazione e la selezione delle valvole di ritegno sono state ulteriormente perfezionate grazie all'analisi fluidodinamica computazionale (CFD) e ai materiali avanzati, ottimizzando le prestazioni per condizioni operative specifiche e migliorando l'efficienza complessiva del sistema.

La valvola a cartuccia a due vie è progettata con un design plug-in compatto, ottimizzato per l'integrazione in circuiti di controllo idraulico ad alta densità. Questa struttura modulare consente un'installazione e una manutenzione efficienti, riducendo al minimo l'ingombro del sistema.

In genere, la piastra di copertura ha una duplice funzione: funge da elemento di tenuta e da sofisticata interfaccia tra il corpo della valvola principale e la valvola pilota. Questo design integrato aumenta l'affidabilità del sistema e riduce i potenziali punti di perdita.

Accoppiando la valvola principale con una valvola pilota appropriata, il gruppo cartuccia può svolgere un'ampia gamma di funzioni idrauliche. Tra queste, il controllo preciso della pressione, l'inversione rapida del flusso e la regolazione fine del flusso. Inoltre, queste funzioni possono essere combinate per creare strategie di controllo complesse e personalizzate in base ai requisiti specifici dell'applicazione.

La versatilità delle valvole a cartuccia a due vie consente di eseguire operazioni idrauliche critiche quali:

Questa adattabilità rende le valvole a cartuccia a due vie componenti essenziali dei moderni sistemi idraulici in diversi settori, dalle attrezzature mobili ai macchinari industriali.

Le valvole proporzionali sono dispositivi avanzati di controllo dei fluidi che offrono un controllo preciso e continuo del flusso, della pressione o della direzione nei sistemi idraulici e pneumatici. Sono classificate in due categorie principali:

Valvole proporzionali ad anello aperto

Queste valvole forniscono una relazione proporzionale tra il segnale di ingresso e la portata o la pressione in uscita senza feedback. I tipi includono:

Valvole proporzionali ad anello chiuso (servovalvole proporzionali)

Queste valvole incorporano meccanismi di retroazione per un controllo più preciso. Sono ulteriormente classificate in base alla configurazione dell'amplificatore:

Le principali caratteristiche prestazionali delle servovalvole proporzionali di fascia alta includono:

Queste caratteristiche avanzate rendono le valvole proporzionali ideali per le applicazioni che richiedono un controllo preciso della portata o della pressione, come nell'automazione industriale, nell'idraulica mobile e nei macchinari ad alte prestazioni.

Sistema di controllo ad anello aperto:

Un sistema di controllo ad anello aperto funziona senza feedback tra l'uscita e l'ingresso. In questa configurazione, l'uscita del sistema non influenza i suoi parametri di controllo. Questo tipo di sistema è caratterizzato da un flusso unidirezionale di segnali di controllo, dall'ingresso all'uscita, senza alcun meccanismo di autocorrezione.

Sistema di controllo ad anello chiuso:

Un sistema di controllo ad anello chiuso è un sistema di controllo automatico che opera secondo il principio della retroazione. Questo sistema monitora continuamente la propria uscita e la confronta con il setpoint desiderato, utilizzando la differenza (errore) per regolare le proprie azioni di controllo. L'anello di retroazione consente al sistema di autoregolarsi, mantenendo l'uscita vicina al valore desiderato nonostante i disturbi o le variazioni dei parametri del sistema.

I componenti chiave di un sistema a circuito chiuso includono:

L'integrazione di questi componenti forma un anello chiuso, da cui il nome "sistema di controllo ad anello chiuso".

Confronto tra sistemi ad anello aperto e chiuso:

I sistemi ad anello aperto offrono semplicità di progettazione e sono generalmente più economici. Tuttavia, non hanno la capacità di compensare gli errori causati da disturbi esterni o da modifiche interne al sistema.

I sistemi ad anello chiuso, pur essendo più complessi, offrono diversi vantaggi:

Tuttavia, i sistemi ad anello chiuso richiedono una progettazione accurata per garantire la stabilità. Un'errata selezione del guadagno nell'anello di retroazione può causare oscillazioni o instabilità.

Strategie di controllo avanzate:

Per migliorare ulteriormente l'accuratezza del controllo, soprattutto quando i disturbi sono misurabili, il controllo feedforward è spesso combinato con il controllo di retroazione. Questo sistema di controllo composito anticipa e compensa i disturbi noti prima che influenzino l'uscita, mentre l'anello di retroazione gestisce gli errori rimanenti. Questo approccio combina la natura proattiva del controllo feedforward con la robustezza del controllo di retroazione, ottenendo prestazioni complessive del sistema superiori.

| Valvola proporzionale ad anello aperto | Servovalvola ad anello chiuso |

| Risposta in frequenza: 15Hz | Risposta in frequenza: 120Hz |

| Isteresi: 5% | Isteresi: 0,1% |

| Errore di inversione: 1% | Errore di inversione: 0,05% |

| Precisione di ripetizione: 0,1 | Precisione di ripetizione: 0,01 |

| Zona morta mediana | Copertura zero |

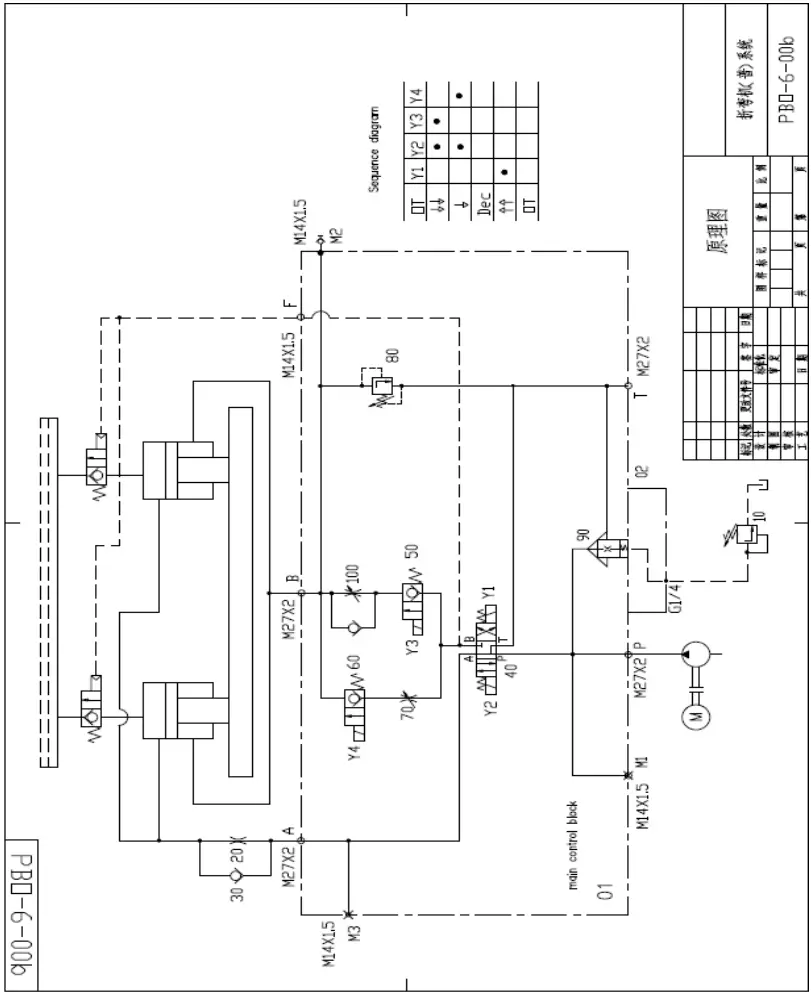

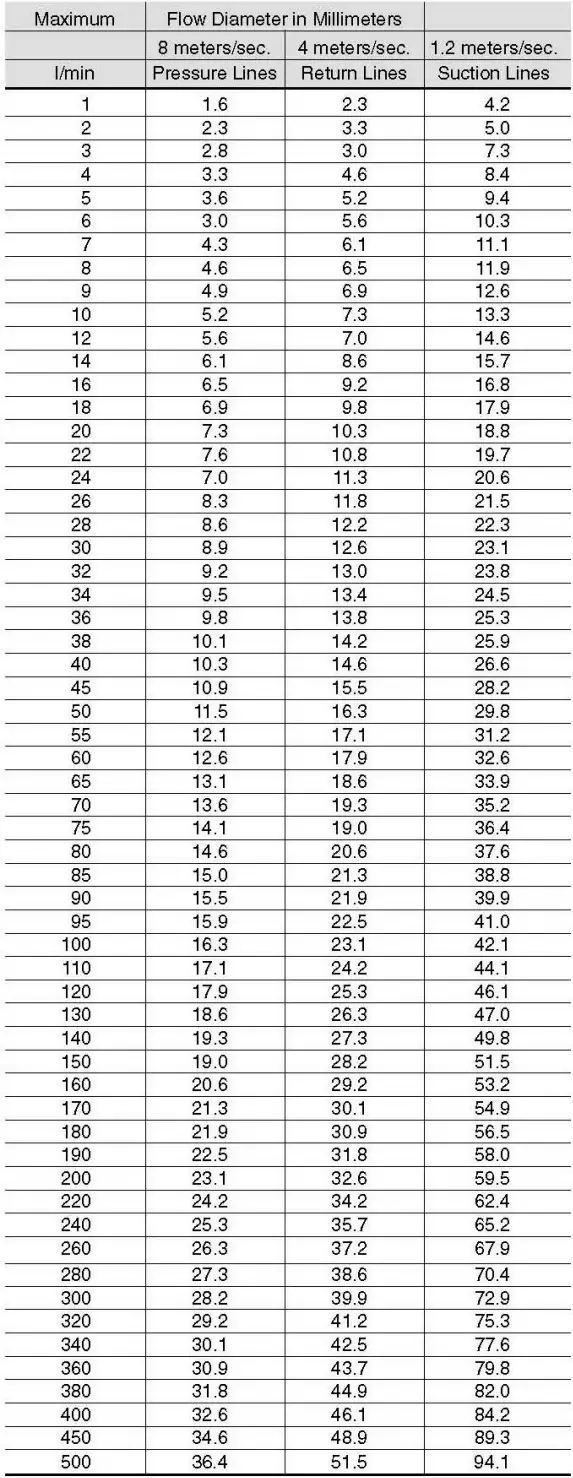

Principio della pressa piegatrice elettroidraulica sincrona (sistema inferiore a 300 tonnellate)

Controllo della pressione

Il sistema si attiva con l'avvio del motore della pompa dell'olio. La valvola di pressione proporzionale (4) regola la valvola a cartuccia a due vie (2) per regolare la pressione del sistema idraulico, soddisfacendo la forza di piegatura richiesta. Una valvola di sicurezza (4.1) limita la pressione massima del sistema.

Ciclo di lavoro

La valvola di pressione proporzionale (4) riceve la tensione 20-30% (1Y1), mentre l'elettrovalvola (6) 1Y2 è diseccitata. L'attivazione dell'elettrovalvola (5) 4Y3 applica una tensione positiva alla servovalvola proporzionale.

Quando il cursore scende rapidamente, l'olio viene aspirato nella cavità superiore del cilindro attraverso la valvola di flusso. Contemporaneamente, l'olio scaricato dalla pompa entra in questa cavità attraverso la servovalvola proporzionale (2).

L'olio dalla camera inferiore del cilindro ritorna al serbatoio attraverso l'elettrovalvola 5 (A-P) e la servovalvola proporzionale (2) (B → T).

La velocità di discesa rapida del cursore viene controllata regolando la tensione di controllo della servovalvola proporzionale (4Y5), modificandone il grado di apertura.

La valvola di pressione proporzionale (4) 1Y1 e la valvola di inversione elettromagnetica (6) 1Y2 vengono eccitate, chiudendo la valvola di riempimento. L'elettrovalvola (5) 4Y3 è diseccitata. L'olio in pressione proveniente dalla pompa entra nella cavità superiore del cilindro (lato senza stelo) attraverso la servovalvola proporzionale (2).

Durante la pressatura verso il basso, l'olio dalla camera inferiore del cilindro ritorna al serbatoio attraverso la valvola di contropressione (4) e la servovalvola proporzionale (2).

La velocità di lavoro viene regolata regolando la tensione di controllo della servovalvola proporzionale (4Y5), che ne modifica il grado di apertura.

Una valvola di sicurezza (3) impedisce una pressione eccessiva nella cavità inferiore della bombola, impostata 10% più alta della pressione del sistema. La valvola di contropressione (4) è in genere impostata sulla pressione di equilibrio più 30-50 bar.

Quando il martinetto raggiunge il punto morto inferiore, la servovalvola proporzionale 2 (4Y5) riceve 0V, isolando le camere superiore e inferiore del cilindro e mantenendo la posizione del cursore.

Dopo il mantenimento della pressione, la valvola di pressione proporzionale mantiene la pressione mentre il sistema applica una leggera tensione negativa alla servovalvola proporzionale 2 (4Y5), causando un'apertura minima (direzione di ritorno).

Il martinetto sale leggermente, con una distanza determinata dal parametro Distanza di scarico. La durata del processo è impostata dal parametro Velocità di decompressione.

La pressione nella cavità superiore del cilindro si scarica attraverso la servovalvola proporzionale (2).

L'elettrovalvola (6) 1Y2 si diseccita, la valvola di pressione proporzionale (4) riceve una tensione specifica, l'elettrovalvola (5) 4Y3 si diseccita e la servovalvola proporzionale (4Y5) riceve una tensione negativa.

L'olio pressurizzato fluisce dal blocco pompa attraverso due blocchi di sincronizzazione.

L'olio idraulico passa dalla servovalvola proporzionale superiore (2) e dalla valvola di inversione elettromagnetica (5) (P-A) alla camera inferiore del cilindro (lato stelo). La camera superiore (lato senza stelo) viene scaricata nel serbatoio tramite la valvola di riempimento.

L'ariete ritorna rapidamente.

La velocità di ritorno viene controllata regolando la tensione di controllo della servovalvola proporzionale 4Y5, modificandone il grado di apertura.

Compensazione del piano di lavoro

La compensazione del piano di lavoro si ottiene controllando il riduttore di pressione proporzionale (10) 1Y3.

L'olio pressurizzato entra nel cilindro di compensazione attraverso questa valvola. Regolando la tensione della valvola si modifica la pressione, creando una forma convessa della tavola per compensare la deformazione indotta dalla piegatura.

Sistema senza pressione

1. Ispezionare la valvola di pressione proporzionale (04):

2. Esaminare la valvola a cartuccia a due vie (02):

3. Verificare che la valvola di pressione proporzionale (04) non sia bloccata.

4. Valutare le condizioni della pompa dell'olio:

Problemi con la ram

1. Controllare la diminuzione della pressione nelle valvole di contropressione e di sicurezza.

2. Diagnosticare le perdite:

3. Fasi di manutenzione:

Movimento di discesa veloce lento o non sincronizzato

1. Controllare la valvola a otturatore sul blocco di sincronizzazione:

2. Valutare la servovalvola proporzionale:

3. Ispezionare i componenti del blocco di sincronizzazione:

4. Esaminare la guida dello slittone e il cilindro per verificare che non vi sia un serraggio eccessivo.

Abbassamento rapido senza avanzamento dei lavori

1. In stato di diagnostica, fornisce segnali elettrici a:

2. Chiudere la valvola di riempimento e regolare l'apertura della servovalvola proporzionale.

3. Se entrambi i cilindri non si azionano:

4. In caso di guasto di un singolo cilindro:

Ram veloce con pausa centrale

Problemi di ritorno della ram

1. Verificare la pressione del sistema nello stato diagnostico

2. Fornire segnali elettrici alle valvole e regolarle come nella risoluzione dei problemi di fast down.

3. Per i problemi complessivi di restituzione:

4. Per problemi di ritorno del singolo cilindro:

5. Verificare la coerenza del segnale della servovalvola proporzionale e del feedback.

Surriscaldamento e alta pressione durante il funzionamento a secco

1. Controllare che la resistenza del fluido (8) sull'attacco Y del coperchio di controllo della pressione non sia ostruita.

2. Ispezionare e sostituire l'elemento filtrante dell'olio se si verifica un rapido aumento della temperatura senza pressione.

3. Valutare il ciclo di lavoro:

4. Esaminare la configurazione delle tubazioni dell'impianto idraulico per ottimizzarla

Implementando queste fasi strutturate di ricerca guasti, i tecnici possono diagnosticare e risolvere in modo efficiente i problemi del sistema elettroidraulico di servofreno, garantendo prestazioni ottimali e riducendo al minimo i tempi di fermo.

Spurgo del sistema

Aprire completamente la valvola di sicurezza (014) sul gruppo valvola superiore del cilindro. Accedere all'interfaccia diagnostica del sistema DELEM e spostare la valvola di circa 40%. La velocità del motore corrispondente dovrebbe essere di circa 700 giri/minuto, con un'impostazione di coppia di circa 80DA. Far funzionare il sistema per 5-10 minuti, quindi chiudere la valvola di sicurezza.

Misure precauzionali

Quando si chiude la valvola di sicurezza, utilizzare un manometro per regolare la pressione della camera inferiore a 20 MPa. Se non è disponibile un manometro, serrare completamente la valvola di sicurezza e poi allentarla di un giro. Dopo lo spurgo, le operazioni iniziali possono produrre rumore e la corsa di ritorno potrebbe non avvenire. I problemi di sincronizzazione e il ritorno lento sono in genere causati da aria residua nelle linee idrauliche e nei cilindri.

In genere, il funzionamento normale si ottiene dopo 5-8 cicli. Se il movimento di ritorno non è ancora possibile dopo lo spurgo, rilasciare la valvola di sicurezza della camera inferiore e ripetere il processo di spurgo come descritto sopra. Evitare ripetute ricerche automatiche dei parametri o corse di ritorno forzate per evitare danni alla pompa.

Durante la prima messa in funzione, limitare la velocità della corsa di ritorno veloce a 100 mm/s per proteggere la pompa da danni dovuti a una rimozione incompleta dell'aria e al funzionamento ad alta velocità.

Regolazione della pressione

Valvola di sicurezza della cavità inferiore: Impostata in fabbrica a 20 MPa, la regolazione è in genere superflua se non necessaria.

Regolazione della valvola di contropressione: Innanzitutto, osservare la contropressione statica del sistema, di solito circa 4-5 MPa. Aggiungere 3-4 MPa a questo valore per determinare l'impostazione della contropressione dinamica.

Regolare con precisione la valvola di contropressione in base alle condizioni operative effettive della macchina.

Abbassamento del martinetto in posizione inferiore

Entrare nell'interfaccia diagnostica DELEM, sfalsare entrambe le valvole di 20%, impostare il valore DA della valvola di pressione (coppia) a circa 80DA, quindi aprire la valvola di rilascio rapido. Il pistone scenderà lentamente fino a toccare lo stampo inferiore.

Precauzioni:

Assicurarsi che le regolazioni della valvola di contropressione su entrambi i lati siano strettamente corrispondenti. Eventuali discrepanze significative possono causare un funzionamento asincrono.

Quando si abbassa lo slittone, applicare sempre la coppia per evitare una discesa rapida che potrebbe danneggiare lo stampo o il fondo del cilindro, causando potenzialmente gravi rischi per la sicurezza.

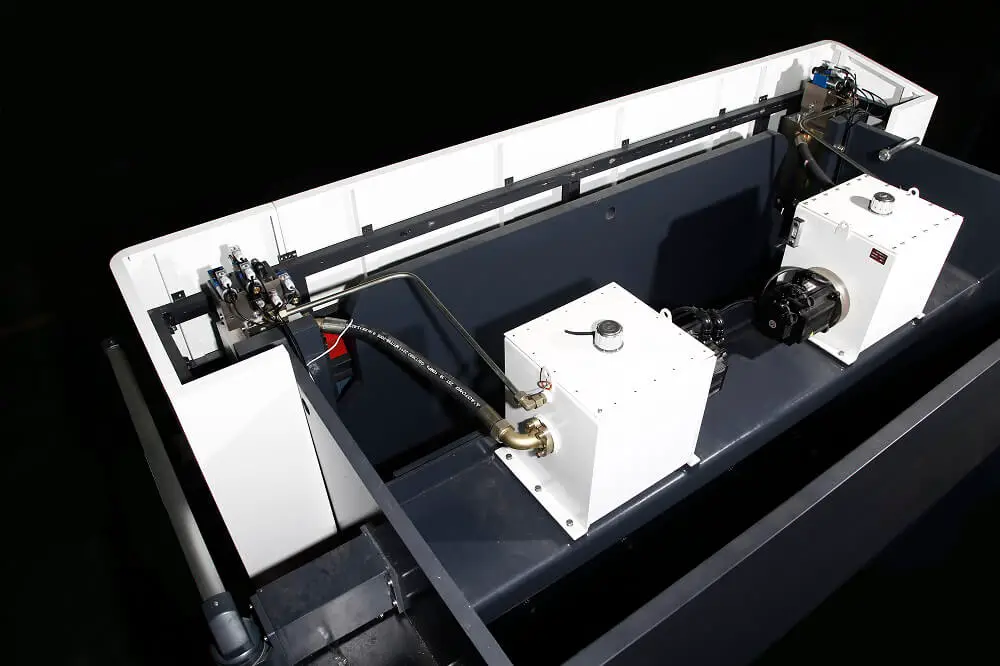

Efficienza energetica: Riduzione del consumo energetico fino a 70% grazie al controllo ottimizzato del servomotore e all'eliminazione delle perdite di strozzamento.

Controllo di precisione: Il controllo della pompa sostituisce il controllo convenzionale della valvola, consentendo la regolazione dinamica della velocità del servomotore per una distribuzione precisa dell'olio.

Riduzione del consumo di energia al minimo: Il motore si spegne quando il flusso o la pressione non sono necessari.

Impatto ambientale: Riduzione del consumo di energia e delle emissioni di CO2.

Design compatto: I servomotori possono essere sovraccaricati in modo significativo per brevi periodi, consentendo una riduzione della potenza installata di 50%.

Ottimizzazione del sistema idraulico: 50% riduce il volume del serbatoio dell'olio e il consumo complessivo di olio idraulico.

Gestione termica: Una temperatura di equilibrio più bassa elimina la necessità di dispositivi di raffreddamento, prolungando la durata dei componenti idraulici.

Riduzione del rumore: Funzionamento significativamente più silenzioso durante le fasi di minimo, discesa rapida, mantenimento della pressione e ritorno, per migliorare l'ambiente di lavoro.

Maggiore sicurezza: Frenatura più rapida dei servomotori rispetto ai motori convenzionali, che consente di interrompere rapidamente la pressione e il flusso in situazioni di emergenza.

Migliore tolleranza alla contaminazione: Riduzione della sensibilità alle particelle d'olio da NS7 (servovalvola proporzionale) a NS9 (pompa a pistoni). Intervallo di temperatura di funzionamento più ampio: servomotore 10°C - 80°C, pompa a pistoni 20°C - 90°C, rispetto alla servovalvola proporzionale 20°C - 50°C.

Controllo superiore della velocità:

Eccezionale controllo della posizione:

Scalabilità: Lo stesso gruppo di valvole può essere equipaggiato con pompe da 6, 8 e 10 cc/rev, coprendo presse piegatrici con capacità da 30 a 300 tonnellate.

Protezione da sovraccarico: Il controllo della coppia massima specifico del sistema impedisce il sovraccarico dovuto a un errore umano o a un funzionamento improprio.

Controllo della pressione

Discesa rapida

Corsa di lavoro

Rimozione del carico

Corsa di ritorno

Problemi con la ram

Nessun rallentamento o accelerazione

Nessun avanzamento lavori al punto di cambio velocità

Impossibilità di rientro o rientro lento

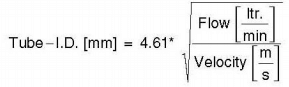

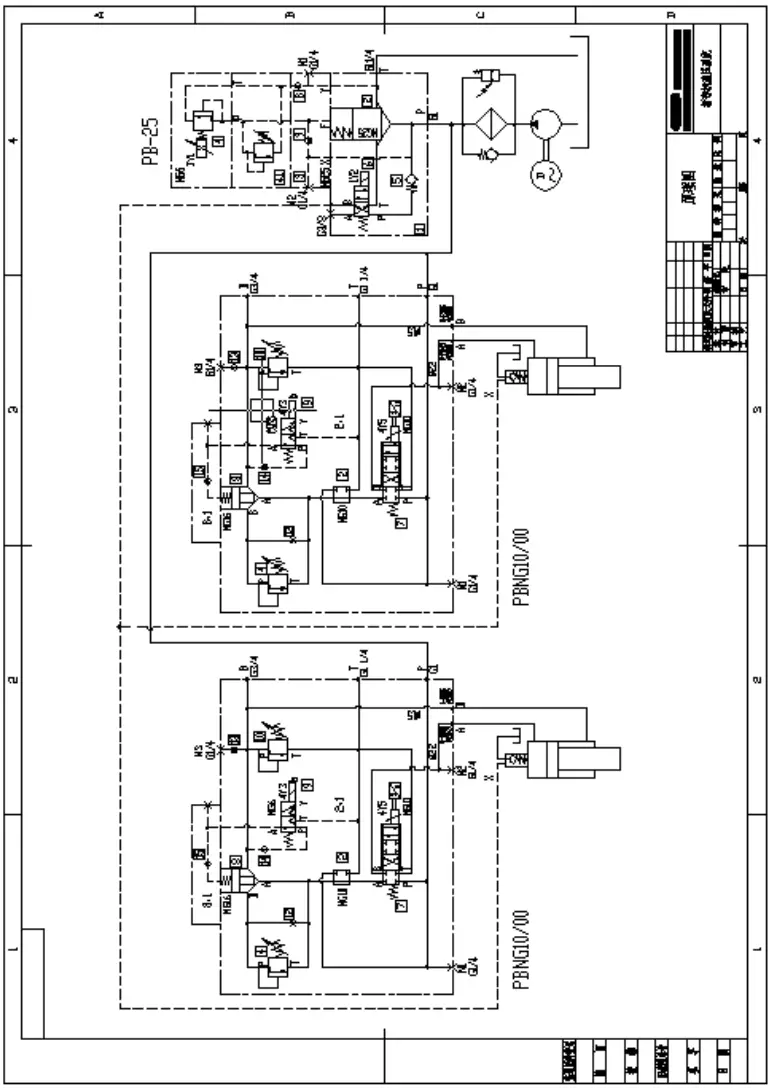

Allegato Tabella 1: Selezione del diametro del tubo idraulico

Diametro del flusso

Determinazione delle dimensioni del tubo per Sistemi idraulici

La scelta del materiale, del tipo e delle dimensioni del tubo più adatto a una determinata applicazione e a un determinato tipo di raccordo è fondamentale per garantire un funzionamento efficiente e senza problemi del sistema di fluidi.

La scelta del materiale del tubo giusto e la determinazione delle dimensioni ottimali del tubo (diametro esterno e spessore della parete) sono essenziali per la scelta del tubo corretto.

Il corretto dimensionamento del tubo per le varie parti di un sistema idraulico consente di ottenere una combinazione ottimale di prestazioni efficienti ed economiche.

Un tubo troppo piccolo provoca un'elevata velocità del fluido, che può avere molti effetti negativi. Nelle linee di pressione, provoca perdite di attrito e turbolenze elevate, che si traducono in cadute di pressione e generazione di calore.

Il calore elevato accelera l'usura delle parti in movimento e porta a un rapido invecchiamento di guarnizioni e tubi, con conseguente riduzione della durata dei componenti.

Un'eccessiva generazione di calore significa anche spreco di energia e riduzione dell'efficienza.

La scelta di un tubo sovradimensionato aumenta il costo del sistema. Pertanto, il dimensionamento ottimale dei tubi è fondamentale. Di seguito viene descritta una semplice procedura per il dimensionamento dei tubi:

Determinare il diametro di flusso richiesto

Utilizzare una tabella per determinare il diametro consigliato per la portata richiesta e il tipo di linea.

La tabella si basa sulle seguenti velocità di flusso raccomandate:

Se si desidera utilizzare velocità diverse da quelle indicate, utilizzare una delle seguenti formule per determinare il diametro di flusso richiesto.

Appendice: Schema del servocomando elettroidraulico Sistema idraulico della pressa piegatrice

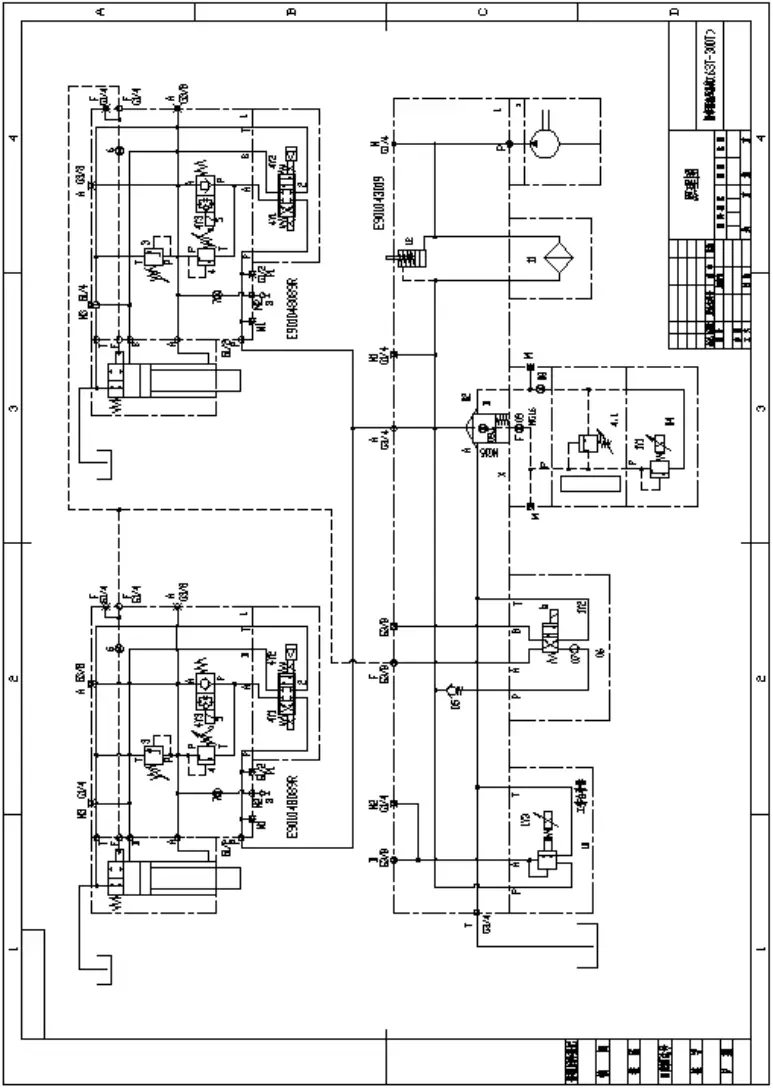

Appendice: Diagramma schematico dell'impianto elettroidraulico Servo Pressa Sistema idraulico dei freni (400-1200 tonnellate)

Appendice: Schema del sistema idraulico della servofreno elettroidraulica (400-1200 tonnellate)

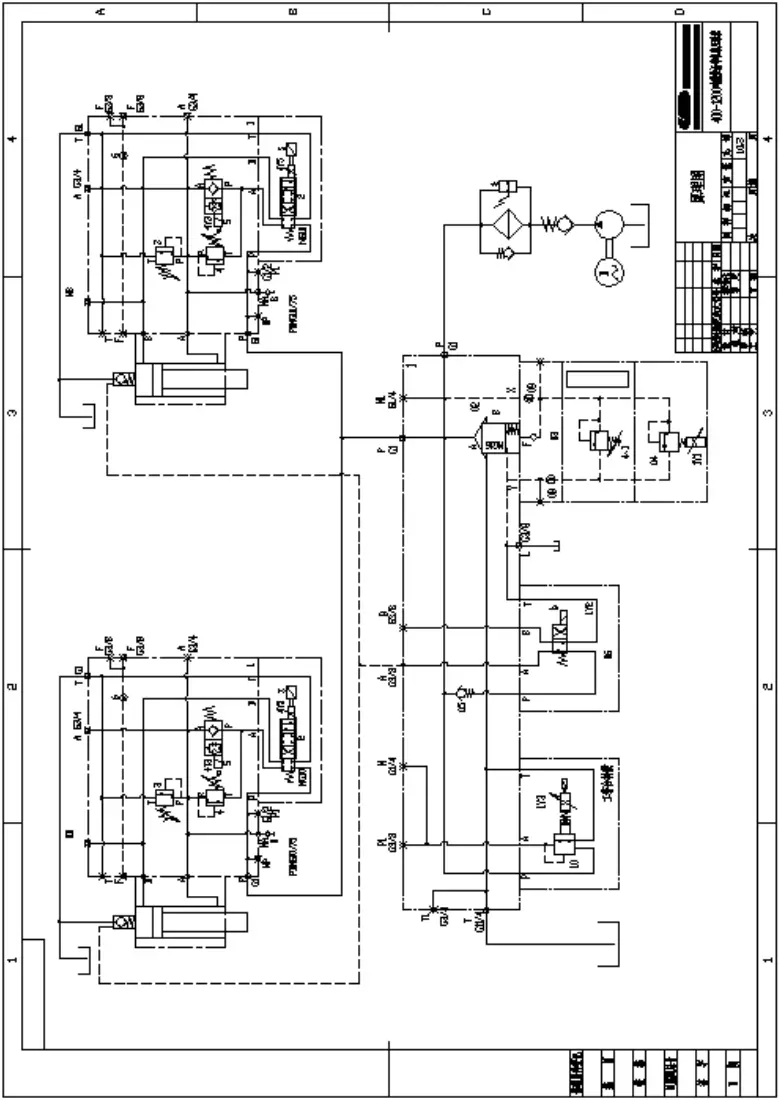

Appendice: Schema del sistema idraulico della servofreno elettroidraulica (1600-3000 tonnellate)

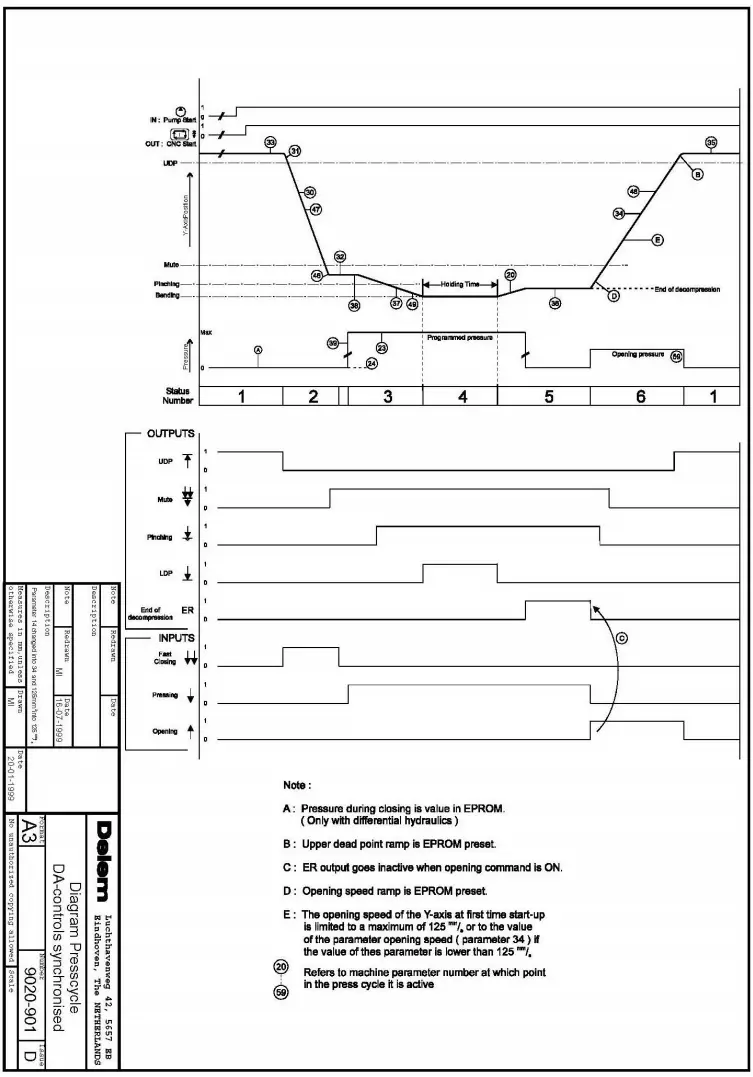

Appendice: Diagramma di temporizzazione della servo-pressa elettroidraulica

Appendice: Diagramma schematico della sequenza di azione della pressa piegatrice

Appendice: Principio del sistema idraulico controllato da pompa della servo-pressa elettroidraulica

Appendice: Schema del sistema idraulico per la pressa piegatrice sincrona a barra di torsione