Immaginate una macchina che modella il metallo con precisione ed efficienza, trasformando le lamiere grezze in componenti intricati. Questo articolo esplora la pressa piegatrice, uno strumento fondamentale nella lavorazione dei metalli, e rivela come il suo sistema idraulico garantisca una piegatura impeccabile. Scoprite come questa tecnologia migliora la qualità dei prodotti e aumenta la produttività della produzione.

La pressa piegatrice è una macchina di piegatura ampiamente utilizzata che ha raggiunto l'efficienza idraulica. Essendo un'attrezzatura fondamentale per la lavorazione della lamiera, è insostituibile e svolge un ruolo decisivo nel determinare la qualità del prodotto, l'efficienza della lavorazione e la precisione.

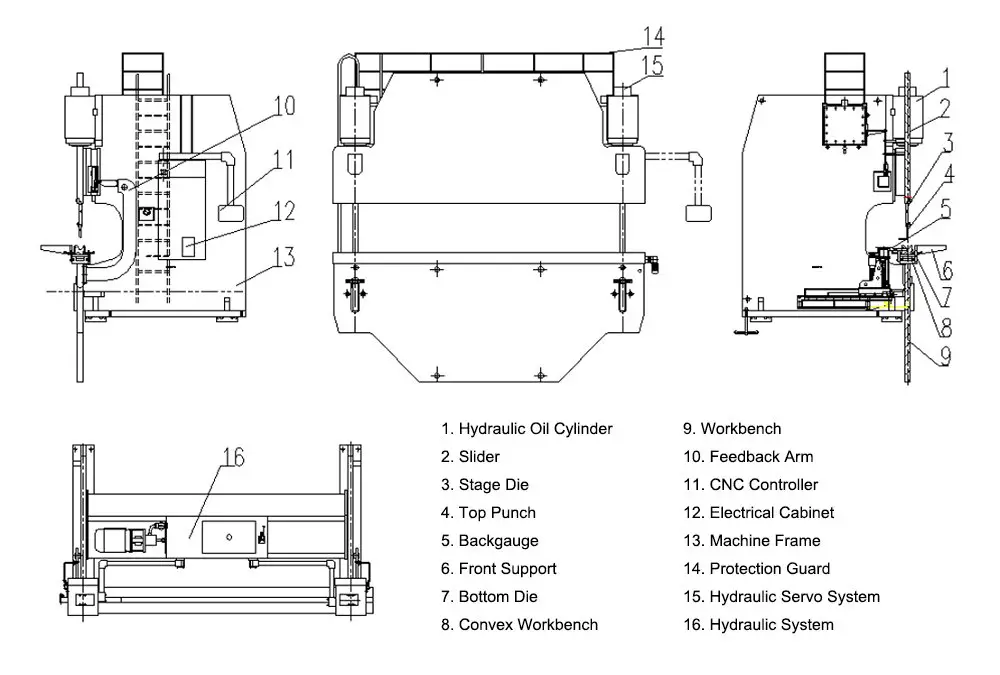

In genere, la pressa piegatrice è una macchina a pistone superiore composta da diversi componenti, tra cui il telaio, il blocco di scorrimento, il sistema idraulico, la cremagliera di caricamento anteriore, il calibro posteriore, lo stampo e l'impianto elettrico, come illustrato nella Figura 1.

Il sistema idraulico di una pressa piegatrice funziona formando una pressione verticale verso il basso attraverso l'uso di due cilindri idraulici che lavorano in parallelo. Questa pressione aziona lo stampo sulla trave di piegatura, consentendo il completamento del processo di piegatura. processo di piegatura.

Il sistema di controllo idraulico, che funge da "cervello" della pressa piegatrice, è responsabile del controllo del funzionamento sincronizzato del processo di piegatura e del posizionamento dei cilindri idraulici durante il carico completo della pressa piegatrice.

In questo articolo, esploreremo il funzionamento della stampa sistema idraulico dei freni.

Per ogni movimento di flessione, il tipico processo di flessione della trave piegatrice superiore comprende:

Il motore ruota nella direzione indicata dalla freccia della pompa, ovvero in senso orario, azionando la pompa a pistoni assiali. L'olio viene quindi scaricato attraverso la tubazione e nella piastra della valvola e nella valvola di troppopieno elettromagnetica prima di tornare nel serbatoio. Quando la valvola numero 19 è chiusa, l'olio nella cavità inferiore del cilindro numero 20 viene mantenuto in posizione fissa.

Il movimento di discesa veloce della pressa piegatrice è generato dalla trave di piegatura, dal peso proprio degli accessori e dalla pressione dell'olio. Durante questo processo, il cilindro idraulico non dispone di una cavità dello stelo attraverso la valvola di riempimento e l'eventuale contropressione prodotta dalla cavità dello stelo provoca un rapido ritorno del liquido dell'olio.

Il movimento di avanzamento rapido parte dal punto morto superiore e, dopo un breve periodo di decelerazione, l'ariete rallenta a una determinata distanza dal punto morto superiore. piastra di piegatura. La velocità di discesa del martinetto è regolata dalla valvola n. 18, mentre la discesa rapida viene avviata dall'azionamento degli elettromagneti n. 9 YV1, n. 24 YV6, n. 13 YV4 e n. 17 YV5.

L'olio della camera inferiore del cilindro n. 20 entra nel serbatoio attraverso le valvole 19, 18 e 17, mentre l'olio della camera superiore dello stesso cilindro viene iniettato attraverso la valvola 21. Quando il martinetto raggiunge il finecorsa, gli elettromagneti n. 9 YV1, n. 8 YV2, n. 11 YV3, n. 13 YV4 e n. 24 YV6 entrano in funzione, facendo passare il martinetto alla sua velocità di lavoro.

Se il martinetto è fuori sincrono, la valvola numero 15 lo corregge automaticamente. La posizione di caduta del blocco scorrevole è limitata dal blocco meccanico all'interno del cilindro.

La fase di flessione inizia con l'accumulo di pressione nella cavità non-bar.

La velocità di curvatura è limitata dalla quantità di olio fornita dalla pompa dell'olio. D'altra parte, può essere regolata dalla valvola di direzione della valvola proporzionale.

Allo stesso tempo, la valvola di direzione controlla anche il funzionamento sincrono della trave di piegatura e il posizionamento del punto morto inferiore.

Il forza di flessione è limitata dalla valvola di sicurezza proporzionale per limitare la pressione della pompa.

I valori corrispondenti di velocità, sincronizzazione, posizionamento e pressione provengono tutti dal CNC.

L'interruttore o il pulsante del pedale controlla il tempo di funzionamento dell'elettromagnete, che comprende il n. 9 YV1, No.8 YV2, n.11 YV3, n.13 YV4 e No.24 YV6, che realizza la distanza tra i ganci quando il blocco di scorrimento cade.

La velocità di caduta del cursore viene regolata dalla valvola 16.

L'ariete è controllato dal No.11 YV3 e No.24 YV6.

La lunghezza del tempo di lavoro dello stesso elettromagnete può realizzare la distanza di movimento del martinetto.

Lo scarico delle sollecitazioni della cavità senza barra inizia quando raggiunge il punto morto inferiore o dopo un breve tempo di mantenimento, consentendo al materiale il tempo sufficiente per formarsi e migliorando la precisione dimensionale dei pezzi. Il mantenimento e lo scarico della pressione sono eseguiti dalla valvola direzionale proporzionale, controllata dal dispositivo di controllo numerico.

Nel tentativo di migliorare l'efficienza del processo, il tempo necessario per lo scarico della pressione deve essere ridotto al minimo. Tuttavia, per evitare l'impatto dello scarico sull'intero sistema, è necessario prolungare il più possibile il tempo di scarico. In altre parole, la curva di scarico della pressione deve essere il più regolare possibile, evitando cadute brusche.

L'ottimizzazione dell'intero processo si ottiene con l'uso della valvola direzionale proporzionale.

Il flusso della pompa e il cilindro idraulico hanno un'area di pressione nella cavità della barra, che determina la velocità massima di ritorno, tipicamente vicina alla velocità più veloce. Il processo di ritorno richiede un funzionamento sincrono, che inizia con la riduzione della pressione nella cavità della barra e termina al punto morto superiore.

Al momento del ritorno, è necessario ripristinare la pressione dell'elettromagnete n. 8 YV2 per 2 secondi, quindi gli elettromagneti n. 11 YV3 e n. 24 YV6 entrano in funzione e il pattino inizia a tornare a velocità costante.

La valvola n. 6 e la valvola n. 11, rispettivamente valvola di sfioro ad alta pressione e valvola di sfioro elettromagnetica, sono le principali responsabili del mantenimento della potenza nominale della pressa piegatrice. La valvola n. 14, invece, regola la forza di ritorno della macchina per prevenire i danni causati dal sovraccarico.

La pressione all'interno dell'impianto idraulico può essere monitorata tramite il manometro n. 7. La pressione dell'azoto nell'accumulatore n. 10 controlla principalmente la pressione necessaria per il funzionamento delle valvole n. 19 e n. 21.

Ogni corsa della pressa piegatrice è suddivisa in tre condizioni di lavoro:

Esistono tre punti specifici che determinano le posizioni iniziali e finali di ciascuna condizione di lavoro, ovvero:

Di conseguenza, l'ariete si muove a tre velocità:

Nel ciclo di una pressa piegatrice, dal punto morto superiore al punto di cambio velocità, il pistone si muove rapidamente verso il basso a velocità zero.

Dal punto di cambio di velocità al punto morto inferiore, il martinetto si muove verso il basso alla velocità di lavoro e la piegatura del pezzo viene completata durante questa fase.

Dal punto morto inferiore al punto morto superiore, il martinetto si sposta verso l'alto alla velocità di ritorno, completando un ciclo della macchina.

Le tre velocità e le posizioni dei tre punti specifici possono essere regolate attraverso il sistema di controllo numerico.

Per una pressa piegatrice elettroidraulica sincrona a controllo numerico, esiste un punto particolare noto come il serraggio che corrisponde alla superficie superiore della lamiera sulla matrice inferiore. Il pezzo verrà piegato a partire da questo punto, calcolato automaticamente dal sistema di controllo numerico.

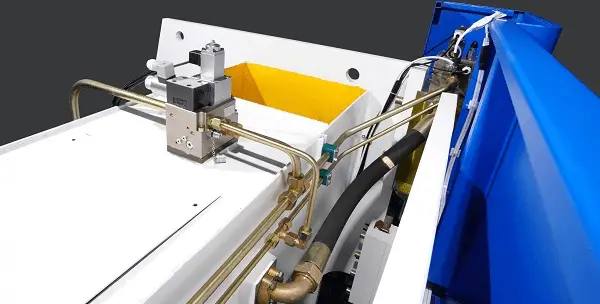

Il trasmissione idraulica Il mezzo utilizzato è l'olio idraulico, la cui qualità influisce direttamente sulle prestazioni e sulla durata della macchina. In particolare, la macchina elettroidraulica sincrona Pressa piegatrice CNC La macchina è dotata di una servovalvola proporzionale, che rende i requisiti dell'olio idraulico più severi rispetto ad altre piegatrici.

Si consiglia agli utenti di filtrare l'olio idraulico almeno una volta all'anno.

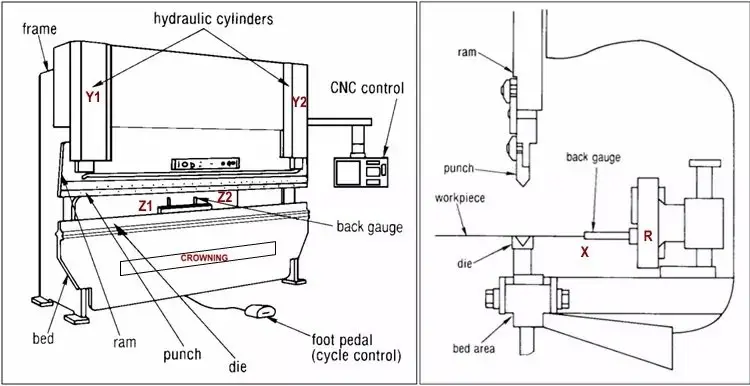

La tecnologia di controllo della sincronizzazione forzata dell'albero di torsione viene utilizzata per il funzionamento dello slittone di una macchina piegatrice.

L'albero sincrono si trova sui pannelli destro e sinistro del corpo del telaio ed è collegato al martinetto tramite una biella.

Durante il funzionamento, se un'estremità del pistone si muove più velocemente, il pistone aziona il braccio oscillante dell'albero sincrono per torcerlo attraverso la biella. La rigidità dell'albero sincrono genera una forza inversa che riduce la velocità del pistone, assicurando che i pistoni (Y1, Y2) funzionino in modo sincrono e mantengano uno stato parallelo al piano di lavoro.

Il posizionamento preciso del pistone è ottenuto grazie alla tecnologia di controllo del posizionamento rigido del blocco meccanico incorporato. Nei cilindri dell'olio destro e sinistro sono presenti dei fermi meccanici che arrestano il movimento verso il basso dello stelo del pistone dopo il contatto con la superficie di posizionamento del fermo meccanico, controllando la posizione finale della corsa del cilindro dell'olio.

I fermi meccanici dei cilindri dell'olio destro e sinistro sono regolati in modo sincrono attraverso la biella per controllare lo stato di parallelismo relativo dei martinetti (Y1, Y2) rispetto al piano di lavoro.

La pressa piegatrice utilizza due cilindri ad olio per far salire e scendere il pestone, completando il processo di lavorazione. processo di piegatura. La sincronizzazione dei due cilindri e il posizionamento preciso del punto morto inferiore sono fondamentali.

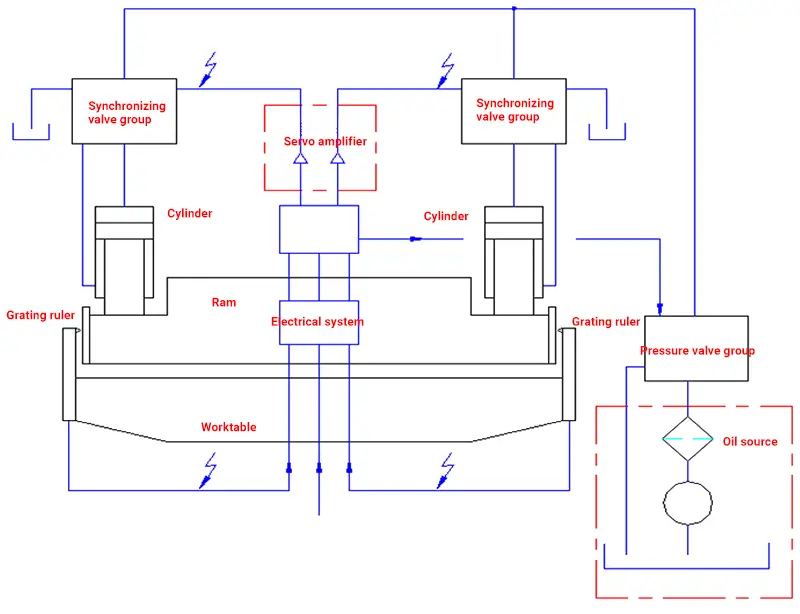

La pressa piegatrice elettroidraulica a controllo numerico controlla con precisione la sincronizzazione dei due cilindri dell'olio e il posizionamento preciso del punto morto inferiore attraverso il sistema di controllo della pressione. Sistema CNC. In questo modo si ottiene un movimento fluido dello slittone e un posizionamento preciso nel punto morto inferiore.

La posizione del martinetto viene rilevata in tempo reale dai righelli installati su entrambi i lati della macchina e trasmessa al sistema CNC. Il sistema di controllo numerico confronta i dati di feedback dei due righelli e regola la servovalvola proporzionale nei gruppi di valvole sincrone, controllando la dimensione di apertura della valvola e l'ingresso dell'olio nel cilindro dell'olio per mantenere il funzionamento dello slittone entro un intervallo di errore accettabile. In questo modo si garantisce che i martinetti (Y1, Y2) funzionino in modo sincrono e mantengano uno stato parallelo al piano di lavoro.

Il sistema di controllo numerico confronta inoltre i dati di feedback del righello con il punto morto inferiore impostato dal sistema per confermare il raggiungimento del punto morto inferiore.

La pressa piegatrice utilizza un sistema elettroidraulico ad anello chiuso. servocomando per il suo controllo sincrono, con il segnale di posizione del martinetto che viene rinviato al sistema di controllo numerico dai righelli su entrambi i lati. Il sistema di controllo numerico controlla quindi la dimensione di apertura della valvola sincrona e regola l'ingresso dell'olio nel cilindro dell'olio, assicurando che i martinetti (Y1, Y2) funzionino in modo sincrono e mantengano uno stato parallelo al piano di lavoro.

Schema sincrono di un CNC elettroidraulico sincrono pressa idraulica macchina per freni

In caso di errore di posizionamento su entrambi i lati della slitta, il sistema di controllo numerico invia istruzioni di correzione alle due valvole sincrone per mantenere lo stato di parallelismo della slitta con il piano di lavoro.

Il diagramma illustra i componenti del sistema sincrono della pressa piegatrice, che consiste principalmente nel controllo dell'olio idraulico e nella trasmissione del segnale elettrico.

L'olio in pressione è controllato dai due gruppi di valvole sincrone ed entra nei due cilindri dell'olio per azionare il movimento sincronizzato del martinetto. La posizione del movimento del martinetto viene rilevata in tempo reale dai righelli su entrambi i lati e inviata al sistema CNC.

Il sistema CNC analizza e calcola i dati, controllando i due gruppi di valvole sincrone attraverso il servoamplificatore. Anche il segnale di feedback della posizione della servovalvola proporzionale viene ricevuto e analizzato, formando un controllo dinamico ad anello chiuso.

Durante il movimento del martinetto, il sistema di controllo numerico imposta i parametri in base al programma, utilizzando il righello del reticolo e il segnale di feedback dalla posizione del cursore della servovalvola proporzionale per controllare dinamicamente il gruppo di valvole sincrone e ottenere un funzionamento sincronizzato e un posizionamento preciso del punto morto inferiore.

Pertanto, il sistema di controllo sincrono della pressa piegatrice elettroidraulica sincrona a CNC è costituito principalmente dal sistema CNC, dal righello a griglia e dalla valvola proporzionale.

Come illustrato in precedenza, il principio di piegatura della pressa piegatrice elettroidraulica sincrona è simile a quello di una normale pressa piegatrice, che controlla la angolo di curvatura regolando la profondità di pressatura della lamiera nell'imboccatura della matrice inferiore attraverso il punzone superiore, oppure premendo il pezzo in lavorazione nello stesso angolo della matrice.

L'unica differenza è la modalità di controllo dello slittone, che è controllato dal sistema di controllo numerico attraverso la valvola proporzionale elettroidraulica e il feedback del righello. In questo modo si ottiene una modalità di controllo digitale ad anello chiuso per la profondità di piegatura.

La differenza tra due tipi di modalità sincrona della pressa piegatrice

La pressa piegatrice standard si affida al tubo di torsione per garantire il movimento sincrono del pestone, mentre la sincronizzazione della pressa piegatrice elettroidraulica si ottiene attraverso il bilanciamento del circuito dell'olio idraulico.

Va notato che la pressa piegatrice ad albero di torsione funziona con un controllo ad anello aperto, mentre la pressa piegatrice elettroidraulica utilizza un controllo ad anello chiuso.

Sincrono elettroidraulico pressa piegatrice La macchina presenta i seguenti evidenti vantaggi

Il sistema di controllo ad anello chiuso della pressa piegatrice elettroidraulica consente di monitorare e controllare continuamente la corsa del cilindro. Quando il cilindro inizia a inclinarsi, il sistema emette tempestivamente comandi basati sulle letture delle bilance situate su entrambi i lati del cilindro, che inducono le valvole proporzionali a effettuare le regolazioni per mantenere i cilindri in sincronia.

Nella pressa piegatrice elettroidraulica è possibile far lavorare un cilindro a pieno carico mentre l'altro opera a pressione zero in uno stato di pressione fuori carico.

Inoltre, il sistema di sincronizzazione elettroidraulico consente di inclinare lo slittone a diverse angolazioni, rendendo possibile la piegatura dei pezzi a diverse angolazioni, cosa che non è possibile con le presse piegatrici tradizionali.

La pressione nel sistema elettroidraulico sincrono viene regolata automaticamente in ogni condizione operativa dalla valvola di pressione proporzionale in base ai parametri del sistema.

Questo sistema è inoltre in grado di passare agevolmente da una velocità elevata a una bassa, di ridurre l'impatto idraulico e di migliorare la stabilità del sistema.

Il controllo preciso della posizione del cilindro nella pressa piegatrice elettroidraulica consente di piegare lo stesso stampo con diverse angolazioni, rendendola una macchina utensile altamente flessibile.

Inoltre, il controllo automatico dell'intero processo riduce gli errori causati da fattori umani e ogni condizione di lavoro può essere regolata e corretta attraverso i parametri del CNC.

In conclusione, la pressa piegatrice elettroidraulica migliora l'efficienza produttiva, aumenta la precisione dei pezzi e trasforma la macchina in uno strumento che lavora per l'operatore.