Vi siete mai chiesti come si trasforma una lamiera piatta in una forma complessa? Le presse piegatrici sono gli eroi non celebrati del mondo della produzione, che piegano e modellano il metallo con incredibile precisione. In questo articolo ci immergeremo nell'affascinante mondo delle presse piegatrici, esplorandone la storia, i tipi e i componenti principali. Preparatevi a scoprire come queste potenti macchine hanno rivoluzionato l'industria della fabbricazione dei metalli!

La pressa piegatrice è una macchina utensile sofisticata utilizzata principalmente per piegare lamiere e lastre di materiale con elevata precisione. Questa versatile apparecchiatura forma curve predeterminate bloccando il pezzo in lavorazione tra un punzone e uno stampo corrispondenti, fornendo risultati di fabbricazione accurati e ripetibili per vari settori, tra cui quello automobilistico, aerospaziale ed edile.

Le presse piegatrici, che funzionano tramite sistemi di alimentazione idraulica, meccanica o servoelettrica, esercitano una forza controllata per trasformare lamiere piatte in forme tridimensionali complesse. Il processo di piegatura prevede il posizionamento del pezzo sulla matrice inferiore, quindi l'abbassamento del punzone superiore per creare l'angolo di piegatura desiderato. Le presse piegatrici moderne spesso incorporano la tecnologia CNC (Computer Numerical Control), che consente sequenze di piegatura programmabili e una maggiore produttività.

Le presse piegatrici offrono un'ampia gamma di capacità di piegatura, dalle semplici curve a 90 gradi alla complessa formatura multiasse. Possono trattare diversi materiali, tra cui acciaio dolce, acciaio inox, alluminio e persino leghe speciali, con spessori che vanno da lamiere sottili a lastre spesse. La capacità della macchina è tipicamente misurata in tonnellaggio, che indica la forza massima che può applicare durante l'operazione di piegatura.

Una pressa e una pressa piegatrice sono la stessa cosa? In effetti, i termini "pressa piegatrice" e "pressa piegatrice" sono sinonimi e utilizzati in modo intercambiabile nell'industria della lavorazione dei metalli. Entrambi si riferiscono alla stessa macchina progettata per operazioni di piegatura e formatura di precisione dei metalli. Questa equivalenza linguistica sottolinea il ruolo fondamentale dell'apparecchiatura nei processi di fabbricazione della lamiera.

Per coloro che cercano una comprensione più completa delle presse piegatrici, compreso il loro sviluppo storico, i progressi tecnologici e l'etimologia del termine, si prega di consultare l'articolo dettagliato collegato qui sotto. Questa risorsa fornisce preziose informazioni sull'evoluzione della tecnologia delle presse piegatrici e sul suo impatto significativo sulle moderne pratiche di produzione.

Questo video può aiutare a comprendere il processo di piegatura della lamiera pezzi utilizzando una pressa piegatrice.

Ulteriori letture:

Le presse piegatrici sono macchine indispensabili nell'industria della fabbricazione dei metalli, in quanto consentono di piegare e formare con precisione la lamiera per creare un'ampia gamma di strutture e componenti. Questi strumenti versatili sono classificati in tre categorie principali: presse piegatrici meccaniche, idrauliche ed elettriche. Ogni tipo offre vantaggi e caratteristiche operative distinte, per cui è fondamentale comprenderne le sfumature nella scelta della pressa piegatrice ottimale per le specifiche esigenze di produzione.

Pressa meccanica I freni utilizzano un sistema a volano per alimentare l'operazione di piegatura. Il volano, alimentato da un motore elettrico, immagazzina energia cinetica che viene poi trasferita attraverso un meccanismo di frizione per azionare lo slittone della pressa. Questo progetto offre una soluzione economica per la formatura dei metalli, particolarmente adatta alle piccole officine di fabbricazione o alle operazioni con vincoli di budget.

La semplicità del sistema meccanico contribuisce a ridurre i costi iniziali e i requisiti di manutenzione rispetto alle alternative idrauliche o elettriche. Le presse piegatrici meccaniche eccellono nella produzione di grandi volumi di curve semplici, dove la loro corsa costante e le capacità di ciclaggio rapido possono aumentare la produttività.

Tuttavia, la natura fissa del sistema di collegamento meccanico impone alcune limitazioni. Il controllo di precisione della posizione del martinetto e della forza di piegatura è generalmente meno raffinato rispetto ai sistemi idraulici o elettrici. Ciò può influire sull'accuratezza di piegature complesse o quando si lavora con materiali più impegnativi che richiedono una modulazione precisa della forza.

Vantaggi:

Svantaggi:

Le presse piegatrici meccaniche, pur non avendo la versatilità dei sistemi idraulici o elettrici, rimangono un'opzione valida per applicazioni specifiche. L'economicità e l'affidabilità in operazioni di piegatura semplici e ad alto volume ne fanno una presenza duratura nelle officine di fabbricazione dei metalli.

Pressa idraulica I freni impiegano un sofisticato sistema idraulico per azionare lo slittone, consentendo una distribuzione della pressione e della forza notevolmente migliorata durante il processo di piegatura. Questa potenza amplificata, tipicamente compresa tra 20 e 2000 tonnellate, facilita una piegatura più precisa e un controllo superiore rispetto alle controparti meccaniche. Il sistema idraulico consente un controllo continuo della corsa, permettendo agli operatori di ottenere angoli di piegatura complessi con una notevole precisione, spesso entro ±0,1 gradi.

Queste macchine eccellono in termini di adattabilità, potendo facilmente adattarsi a diversi spessori di metallo e composizioni di leghe grazie alle impostazioni di pressione programmabili. Le moderne presse piegatrici idrauliche spesso incorporano sistemi CNC, che consentono il posizionamento automatico del registro posteriore su più assi e il monitoraggio in tempo reale dell'angolo di piegatura. Questa integrazione si traduce in un'eccezionale ripetibilità e nella capacità di eseguire intricate sequenze di piegatura in più fasi con un movimento fluido e controllato.

Sebbene le presse piegatrici idrauliche richiedano in genere un investimento iniziale più elevato, la loro versatilità e le loro prestazioni spesso giustificano il costo in applicazioni ad alto volume o di precisione. Sono particolarmente apprezzate in settori come l'aerospaziale, l'automobilistico e la fabbricazione personalizzata, dove la variabilità dei materiali e le geometrie complesse dei pezzi sono comuni.

Vantaggi:

Svantaggi:

Le presse piegatrici elettriche utilizzano sistemi avanzati di azionamento servo-elettrico per controllare il movimento dello slittone, consentendo operazioni di piegatura ad alta velocità, precisione ed efficienza energetica. Queste macchine all'avanguardia utilizzano sistemi di controllo ad anello chiuso con meccanismi di trasmissione a vite a sfera o a cinghia, offrendo una precisione di posizionamento e una ripetibilità superiori rispetto alle alternative idrauliche o meccaniche. I servomotori forniscono un controllo dinamico della forza durante l'intero ciclo di piegatura, consentendo geometrie complesse dei pezzi e strategie di piegatura adattive.

I principali vantaggi delle presse piegatrici elettriche sono

Tuttavia, le presse piegatrici elettriche presentano anche alcune limitazioni:

Quando scegliete una pressa piegatrice per la vostra officina, considerate fattori quali le geometrie tipiche dei pezzi, gli spessori dei materiali, il volume di produzione e i costi energetici. Le presse piegatrici elettriche eccellono nelle applicazioni che richiedono alta precisione, frequenti cambi di utensili e lotti di dimensioni variabili. Sono particolarmente adatte per materiali sottili e di medio spessore e per operazioni di formatura complesse in settori come l'aerospaziale, i dispositivi medici e la fabbricazione di lamiere di precisione.

Per le officine che lavorano principalmente con materiali di grosso calibro o che richiedono un tonnellaggio estremamente elevato, le presse piegatrici idrauliche possono ancora essere la scelta preferita. Tuttavia, i continui progressi della tecnologia di azionamento elettrico continuano ad ampliare le capacità e la gamma di applicazioni delle presse piegatrici elettriche, rendendole un'opzione sempre più versatile ed efficiente per le moderne operazioni di formatura dei metalli.

Telaio e letto

Il telaio e il basamento costituiscono il fondamento critico di una pressa piegatrice e sono realizzati in acciaio legato ad alta resistenza per sopportare forze estreme durante le operazioni di piegatura. Il basamento, tipicamente costruito con una superficie rettificata di precisione, fornisce una piattaforma orizzontale stabile per il posizionamento dei pezzi. Il telaio, progettato con l'analisi degli elementi finiti (FEA) per una distribuzione ottimale delle sollecitazioni, supporta il pestone, il sistema idraulico e i componenti ausiliari, mantenendo la rigidità per garantire la precisione della piegatura.

Ram e Die

Lo slittone e lo stampo sono gli elementi funzionali fondamentali di una pressa piegatrice. Lo slittone, azionato da sistemi idraulici o servoelettrici, applica al pezzo una forza controllata con precisione. I moderni martinetti incorporano sistemi avanzati di retroazione della posizione per una precisione a livello di micron. Lo stampo, un componente intercambiabile dell'attrezzatura, definisce il profilo di piegatura. I principali tipi di stampo includono:

Materiali avanzati per gli stampi, come l'acciaio ad alta velocità (HSS) o le varianti con punta in metallo duro, offrono una maggiore durata e precisione negli ambienti di produzione ad alto volume.

Calibro posteriore

Il sistema di registro posteriore è fondamentale per garantire la precisione dimensionale nelle operazioni di piegatura. È costituito da dita controllate da CNC che posizionano con precisione il pezzo in lavorazione rispetto alla linea di piegatura. I moderni sistemi di registro posteriore sono caratterizzati da:

Queste caratteristiche avanzate consentono di ottenere risultati di piegatura uniformi su diversi tipi di materiali e spessori.

Controlli

I sistemi di controllo delle presse piegatrici si sono evoluti in modo significativo, passando da interfacce manuali di base a sofisticati sistemi CNC con funzionalità Industry 4.0. Le caratteristiche di controllo più avanzate includono:

Questi controlli avanzati assicurano risultati di piegatura precisi e ripetibili, ottimizzando l'efficienza della macchina e riducendo i tempi di impostazione.

Caratteristiche di sicurezza

Le moderne presse piegatrici incorporano sistemi di sicurezza completi per proteggere gli operatori e mantenere la produttività. Le principali caratteristiche di sicurezza includono:

Inoltre, molte presse piegatrici sono ora dotate di interfacce di realtà aumentata (AR) per la guida dell'operatore e di capacità diagnostiche remote per migliorare la manutenzione e l'assistenza.

Questo sistema integrato di componenti avanzati e funzioni intelligenti garantisce che le moderne presse piegatrici offrano una precisione di piegatura superiore, efficienza operativa e sicurezza sul posto di lavoro nei processi di fabbricazione dei metalli.

Lettura correlata: Parti e funzioni della pressa piegatrice da conoscere

Quanti tipi di presse piegatrici esistono?

Esistono diversi tipi di presse piegatrici, ma le più utilizzate sono le presse piegatrici idrauliche a movimento discendente e le presse piegatrici a controllo numerico, a seconda del metodo di classificazione utilizzato.

Scopriamone di più attraverso i seguenti metodi di classificazione:

Le presse piegatrici possono essere classificate in base al loro meccanismo di generazione della forza in quattro tipi principali: Meccaniche, pneumatiche, idrauliche e servoelettriche.

(1) Pressa piegatrice meccanica

Le presse piegatrici meccaniche utilizzano un meccanismo a manovella azionato da un volano per generare il movimento verticale del pistone. Questo sistema offre un funzionamento ad alta velocità ed è adatto alla produzione di volumi elevati di pezzi semplici. Tuttavia, ha una flessibilità limitata nella regolazione della corsa e nel controllo della forza.

(2) Pressa piegatrice pneumatica

Le presse piegatrici pneumatiche utilizzano aria compressa per azionare il movimento del pistone. Queste macchine sono tipicamente utilizzate per applicazioni leggere e offrono tempi di ciclo rapidi e un funzionamento pulito. Sebbene forniscano una forza costante per tutta la corsa, la loro capacità di piegatura è generalmente limitata rispetto ad altri tipi.

(3) Pressa piegatrice idraulica

Le presse piegatrici idrauliche utilizzano cilindri idraulici sincronizzati per muovere il pestone. Questo sistema offre un controllo superiore della forza, consentendo una piegatura precisa di materiali spessi e forme complesse. Le presse piegatrici idrauliche offrono flessibilità nella regolazione della lunghezza della corsa e della velocità, rendendole versatili per varie operazioni di piegatura.

(4) Pressa piegatrice servoelettrica

Le presse piegatrici servoelettriche utilizzano un servomotore per azionare una vite a ricircolo di sfere o un meccanismo a cinghia, applicando la forza per muovere il pistone in verticale. Queste macchine offrono alta precisione, efficienza energetica e capacità di accelerazione/decelerazione rapida. Sono ideali per le applicazioni che richiedono un controllo preciso e la ripetibilità, come la produzione di piccoli lotti di pezzi complessi.

Storicamente, le presse piegatrici meccaniche dominavano il mercato globale prima degli anni Cinquanta. Tuttavia, il panorama è cambiato in modo significativo con i progressi della tecnologia idraulica e l'integrazione dei controlli numerici computerizzati (CNC). Oggi le presse piegatrici idrauliche sono diventate l'opzione più diffusa a livello mondiale, offrendo un equilibrio di versatilità, potenza e precisione per un'ampia gamma di applicazioni di formatura dei metalli. Il mercato ha visto anche una crescente adozione di modelli servo-elettrici, in particolare nelle industrie che richiedono alta precisione ed efficienza energetica.

Da un altro punto di vista, le presse piegatrici possono essere classificate in tre tipi principali: Presse piegatrici manuali, presse piegatrici idrauliche e presse piegatrici CNC.

(1) Pressa piegatrice manuale

Le presse piegatrici manuali, note anche come presse per lamiera, sono il tipo più semplice e tradizionale di presse piegatrici. Richiedono la regolazione manuale delle dimensioni e degli angoli di piegatura durante il funzionamento.

I componenti chiave di una pressa piegatrice manuale includono:

L'utilizzo di una pressa piegatrice manuale richiede maggiore abilità e attenzione rispetto ad altri tipi di presse. Gli operatori devono impostare e verificare attentamente i parametri di piegatura prima di avviare la produzione di massa. Dopo aver completato un lotto, è necessario regolare nuovamente le dimensioni e gli angoli di piegatura per le produzioni successive.

(2) Pressa piegatrice idraulica

Le presse piegatrici idrauliche utilizzano i principi idraulici per generare una forza notevole per la manipolazione del materiale. Queste macchine offrono diversi vantaggi rispetto alle presse piegatrici meccaniche:

I componenti principali di una pressa piegatrice idraulica comprendono:

(3) Pressa piegatrice CNC

Le presse piegatrici CNC (Computer Numerical Control) rappresentano la categoria più avanzata, in quanto offrono alta precisione, efficienza e automazione. Le caratteristiche principali includono:

I principali componenti di una pressa piegatrice CNC:

Caratteristiche avanzate delle moderne presse piegatrici CNC:

Le presse piegatrici CNC aumentano significativamente la produttività automatizzando il processo di piegatura, riducendo l'intervento dell'operatore e mantenendo un'elevata precisione su grandi serie. L'integrazione di sistemi di controllo avanzati e di componenti di alta qualità di produttori rinomati garantisce prestazioni e affidabilità eccezionali nella lavorazione della lamiera.

Classificate in base alla sincronizzazione, le presse piegatrici idrauliche possono essere suddivise in tre tipi principali, ciascuno dei quali offre vantaggi distinti in termini di precisione, controllo ed efficienza:

1. Pressa piegatrice a torsione

Questo tipo utilizza un sistema di barre di torsione per mantenere la sincronizzazione tra lo slittone e il pianale. La barra di torsione collega meccanicamente entrambi i lati della macchina, assicurando un movimento parallelo e una distribuzione uniforme della forza di flessione. Questo design è particolarmente efficace per le macchine più lunghe e per le offerte:

2. Pressa piegatrice elettroidraulica a sincronizzazione

Utilizzando controlli elettronici avanzati e sistemi idraulici di precisione, questo tipo di macchina offre una sincronizzazione e un'adattabilità superiori. Le caratteristiche principali includono:

3. Pressa piegatrice ibrida

Combinando i migliori aspetti dei sistemi idraulici ed elettrici, le presse piegatrici ibride offrono:

Ogni tipo di sistema di sincronizzazione ha i suoi pregi e la scelta dipende da fattori quali la precisione richiesta, il volume di produzione, le considerazioni sull'efficienza energetica e le esigenze specifiche dell'applicazione. I moderni sistemi CNC migliorano ulteriormente le capacità di queste macchine, consentendo la piegatura adattiva, il monitoraggio del processo in tempo reale e l'integrazione con le tecnologie dell'Industria 4.0.

Le presse piegatrici idrauliche possono essere classificate in base alla loro direzione di movimento principale durante l'operazione di piegatura:

1. Pressa piegatrice ad azione ascendente:

In questa configurazione, la trave inferiore (letto) rimane ferma mentre la trave superiore (slittone) si muove verso l'alto per eseguire l'azione di piegatura. Il pezzo da lavorare è posizionato sulla matrice inferiore e la matrice superiore, collegata alla slitta, si muove verso l'alto per creare la piegatura. Questo design offre diversi vantaggi:

2. Pressa piegatrice ad azione discendente:

Questo tipo è caratterizzato da una trave superiore fissa, mentre la trave inferiore si muove verso l'alto per eseguire il processo di piegatura. Il pezzo viene posizionato sullo stampo inferiore mobile, che si solleva per incontrare lo stampo superiore fisso. I vantaggi principali includono:

La scelta tra presse piegatrici ad azione ascendente e discendente dipende da fattori quali:

I moderni progetti di presse piegatrici idrauliche possono anche incorporare sistemi ibridi che combinano elementi di movimenti ad azione ascendente e discendente per ottimizzare le prestazioni per applicazioni specifiche.

Ulteriori letture:

Come funziona una pressa piegatrice idraulica?

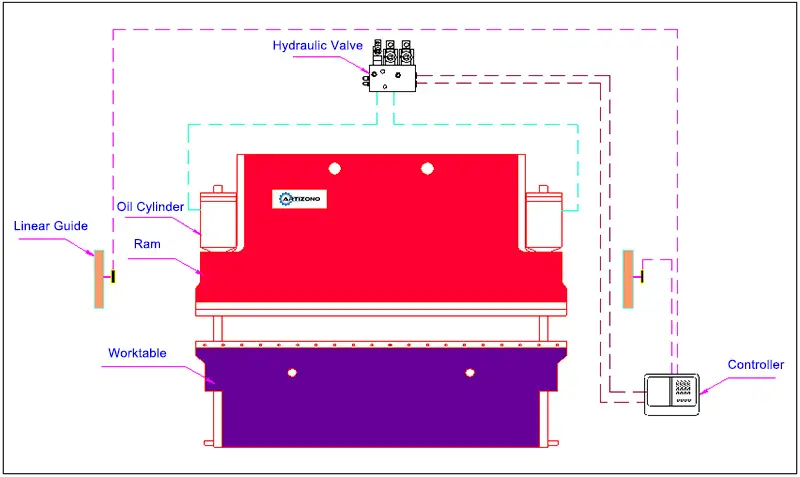

Una pressa piegatrice idraulica funziona sfruttando il movimento sincronizzato del punzone e dello stampo, montati rispettivamente sul piano di lavoro superiore e inferiore, per ottenere una piegatura precisa della lamiera attraverso un sofisticato sistema di trasmissione idraulica.

Una spiegazione più completa:

Le moderne presse piegatrici idrauliche integrano tecnologie avanzate di controllo numerico (CNC), sistemi di asservimento e sistemi idraulici ad alta precisione per garantire operazioni di piegatura accurate e ripetibili.

La funzionalità principale della macchina ruota attorno all'estensione e alla retrazione controllata dei cilindri idraulici destro e sinistro. Questo movimento è orchestrato dal sistema CNC, che regola l'azione delle valvole proporzionali per azionare il pestone (trave superiore) in verticale con grande precisione.

Per ottenere un movimento sincrono della ram, il sistema impiega un meccanismo di controllo ad anello chiuso. Questo comporta un feedback in tempo reale da encoder lineari o righe ottiche ad alta risoluzione, combinato con un controllo preciso del flusso attraverso valvole proporzionali servo-operate. Il sistema CNC regola continuamente il flusso idraulico per mantenere il parallelismo e ottenere l'angolo di piegatura desiderato.

L'interfaccia uomo-macchina (HMI) del sistema CNC offre un display touchscreen di facile utilizzo per la programmazione, il monitoraggio e la simulazione del processo di piegatura. Questa interfaccia consente agli operatori di inserire geometrie complesse dei pezzi, visualizzare la sequenza di piegatura e, se necessario, effettuare regolazioni in tempo reale.

Ogni cilindro idraulico è dotato di un circuito di controllo indipendente, con una servovalvola dedicata e una valvola di riempimento. Questa configurazione consente di effettuare micro-regolazioni della posizione del martinetto, garantendo una distribuzione ottimale della pressione sul pezzo e compensando eventuali deformazioni della struttura della macchina.

Il controllore CNC genera segnali digitali che vengono convertiti in comandi idraulici analogici tramite servovalvole ad alta risposta. Queste valvole modulano il flusso dell'olio con un'accuratezza eccezionale, consentendo un controllo preciso della posizione, della velocità e della forza applicata dello slittone durante l'intero ciclo di piegatura.

Le presse piegatrici avanzate incorporano anche la tecnologia di piegatura adattiva. Monitorando continuamente l'angolo di piegatura in tempo reale grazie a sensori o sistemi di visione, la macchina può regolare automaticamente la posizione dello slittone per compensare il ritorno elastico del materiale, le variazioni di spessore della lamiera o le variazioni delle proprietà del materiale.

Questo sofisticato sistema di controllo consente alla pressa piegatrice di realizzare piegature complesse e multiangolari in un'unica operazione, migliorando significativamente la produttività e la qualità dei pezzi. Inoltre, consente l'integrazione di funzioni automatizzate come il coronamento dinamico (regolazione automatica della trave inferiore per compensare la deflessione) e sistemi di cambio utensile automatizzati, semplificando ulteriormente il processo di piegatura.

Diagramma del principio di funzionamento della pressa piegatrice idraulica

Ulteriori letture:

Vantaggi della pressa piegatrice

(1) Versatilità per piccoli lotti e produzioni diversificate:

La pressa piegatrice offre una flessibilità eccezionale con un unico set di punzoni e stampi, consentendo la produzione di un'ampia gamma di materiali e pezzi. Questa versatilità la rende ideale per la produzione di piccoli lotti e per gestire in modo efficiente diverse linee di prodotti.

(2) Stampi di piegatura economici e durevoli:

Gli stampi per presse piegatrici sono estremamente convenienti: ogni set costa in genere poche migliaia di yuan. Il processo di produzione semplice elimina la necessità di prove iterative, riducendo i costi iniziali degli stampi. Inoltre, la longevità di questi stampi, spesso superiore a 10 anni, riduce significativamente il costo complessivo di proprietà e di sostituzione degli utensili.

(3) Capacità di produrre pezzi complessi a forma di "S" e "U":

Mentre i processi di stampaggio hanno difficoltà con i pezzi a forma di "U" a causa del ritorno elastico del materiale e dei problemi di adattamento punzone-stampo, la pressa piegatrice eccelle in questo settore. Utilizzando più operazioni di piegatura, è in grado di formare con precisione forme complesse a "S" e "U", superando i limiti dei metodi di stampaggio tradizionali.

(4) Ottimale per la prototipazione di nuovi prodotti:

L'adattabilità della pressa piegatrice consente di produrre pezzi di forme, dimensioni e angoli diversi utilizzando un unico set di utensili. Questa caratteristica è preziosa per la prototipazione e la produzione su piccola scala di nuovi prodotti, eliminando la necessità di costose attrezzature dedicate durante la fase di sviluppo.

(5) Formatura di precisione di forme poligonali a più curve:

Le presse piegatrici avanzate possono produrre intricati pezzi multipiega con diverse altezze dei bordi controllando con precisione il posizionamento del materiale e gli angoli di piegatura. Questa capacità consente di creare forme poligonali complesse con elevata precisione e ripetibilità.

(6) Compensazione della flessione per pezzi lunghi:

Quando si piegano pezzi lunghi, i metodi tradizionali spesso producono angoli incoerenti tra il centro e i bordi a causa della deflessione della trave. Le presse piegatrici moderne incorporano sofisticati sistemi di compensazione della deflessione che regolano automaticamente l'angolo di piegatura lungo la lunghezza del pezzo. Questa funzione garantisce pieghe diritte e uniformi, riduce le regolazioni manuali e migliora notevolmente la qualità e l'efficienza della produzione di pezzi lunghi.

Svantaggi della pressa piegatrice

(1) Limitazioni dello spessore del materiale:

Sebbene le presse piegatrici siano in grado di gestire un'ampia gamma di spessori di materiali, ci sono dei limiti pratici da considerare. In genere, è possibile piegare efficacemente materiali con uno spessore fino a 50 mm, ma spessori superiori richiedono una forza di piegatura notevole. La maggior parte delle presse piegatrici industriali ha una capacità compresa tra 80 e 400 t, che può essere insufficiente per materiali estremamente spessi o leghe ad alta resistenza.

(2) Potenziale di frattura del materiale:

Il processo di piegatura può indurre concentrazioni di tensioni sui bordi e sugli angoli, in particolare nei materiali con bave o strati di ossido preesistenti. Queste concentrazioni di tensioni possono portare a cricche o fratture durante la formatura, compromettendo potenzialmente la qualità del prodotto e aumentando gli scarti. Una preparazione adeguata del materiale e la scelta degli utensili sono fondamentali per ridurre questo rischio.

(3) Sfide di indentazione superficiale:

L'indentazione è un problema di qualità comune nelle operazioni di pressa piegatrice. La scelta di stampi di piegatura inadeguati o l'utilizzo di set di stampi non idonei possono causare segni superficiali inevitabili. Nei casi in cui la finitura superficiale è critica, può essere necessaria un'ulteriore post-lavorazione, come la rettifica. Questo non solo aumenta i tempi e i costi di produzione, ma richiede anche un attento monitoraggio dello spessore finale del pezzo per garantire l'accuratezza dimensionale.

(4) Scivolamento del materiale durante la formatura:

Alcuni materiali, in particolare quelli con forme irregolari o bassi coefficienti di attrito, possono essere soggetti a slittamenti durante il processo di piegatura. Mentre i materiali squadrati mantengono generalmente la stabilità, i pezzi irregolari possono spostarsi, dando luogo a piegature fuori specifica. Questo problema richiede un'attenta messa a punto e, potenzialmente, l'uso di utensili speciali antiscivolo per garantire risultati coerenti e di alta qualità.

Ulteriori letture:

Preparazione: Prima di azionare la pressa piegatrice, eseguire un'ispezione completa prima dell'operazione. Assicurarsi che tutti i sistemi di sicurezza, comprese le barriere fotoelettriche e gli arresti di emergenza, siano funzionanti. Verificare che l'impianto idraulico non presenti perdite e abbia una pressione ottimale. Raccogliere tutti i materiali, gli utensili e i dispositivi di protezione individuale (DPI) necessari. Ispezionare la macchina per rilevare eventuali segni di usura o danni, in particolare sulle superfici del martinetto, del basamento e degli utensili.

Impostazione: Regolare accuratamente il sistema di calibro posteriore per ottenere posizioni di piegatura precise. Selezionare e installare la combinazione appropriata di punzone superiore e matrice inferiore in base allo spessore del materiale e al raggio di curvatura desiderato. Impostare la lunghezza della corsa del martinetto e la velocità in base ai requisiti del pezzo. Programmare il sistema di controllo CNC con la sequenza e i parametri di piegatura corretti, se applicabile.

Posizionamento del materiale: Posizionare la lamiera sullo stampo inferiore, assicurandosi che sia a filo con le dita del calibro posteriore. Per i pezzi grandi o ingombranti, utilizzare ausili per la movimentazione del materiale per evitare lo sforzo dell'operatore. Allineare con precisione la linea di piegatura con la linea centrale dell'apertura a V dello stampo. Per i pezzi complessi, utilizzare marcatori di piegatura o sistemi di proiezione laser per garantire un posizionamento preciso.

Piegatura: Iniziare il ciclo di piegatura, mantenendo una pressione controllata e costante. Monitorare la progressione dell'angolo di piegatura utilizzando sistemi di misurazione digitale dell'angolo o goniometri per le regolazioni in tempo reale. Per la piegatura ad aria, tenere conto del ritorno elastico del materiale effettuando una leggera sovracurvatura. Nelle operazioni di piegatura dal basso, garantire il pieno contatto tra le superfici del punzone e dello stampo per ottenere risultati uniformi.

Ispezione finale: Rimuovere con cura il componente piegato, evitando graffi o deformazioni superficiali. Eseguire un controllo di qualità completo, compresa la verifica dell'angolo di piegatura con strumenti di misura di precisione. Valutare l'accuratezza dimensionale del pezzo, la coerenza della piegatura su tutta la lunghezza e l'assenza di difetti come cricche o assottigliamenti eccessivi in corrispondenza del raggio di piegatura. Per i componenti critici, eseguire test non distruttivi per garantire l'integrità strutturale interna.

Indossare i dispositivi di protezione individuale (DPI) appropriati: Utilizzare sempre occhiali di sicurezza con schermi laterali, guanti antitaglio, scarpe di sicurezza con punta in acciaio e protezioni per l'udito. Per le operazioni ad alta rumorosità, considerare una doppia protezione dell'udito (tappi per le orecchie e paraorecchie).

Mantenere uno spazio di lavoro pulito e organizzato: Mantenere l'area intorno alla pressa piegatrice libera da detriti, fuoriuscite di olio e strumenti inutili. Implementare il sistema 5S (Sort, Set in order, Shine, Standardize, Sustain) per garantire un'organizzazione e una sicurezza ottimali.

Non aggirate o manomettete mai i dispositivi di sicurezza: Le presse piegatrici sono dotate di meccanismi di sicurezza fondamentali, come barriere fotoelettriche, comandi a due mani, pedali con protezioni e pulsanti di arresto di emergenza. Verificate regolarmente questi dispositivi e segnalate immediatamente eventuali malfunzionamenti. Disattivare i dispositivi di sicurezza è severamente vietato e può causare gravi lesioni.

Prestare attenzione ai punti di contatto e alle zone di schiacciamento: Identificare e contrassegnare tutte le aree potenzialmente pericolose. Tenere mani, dita e arti lontani dallo spazio dello stampo, dallo slittone e dal calibro posteriore durante il funzionamento. Usare dispositivi di alimentazione meccanica o strumenti manuali adeguatamente progettati per la manipolazione di piccoli pezzi, quando possibile.

Implementare un programma di manutenzione completo: Eseguire ispezioni visive giornaliere e seguire un programma di manutenzione preventiva secondo le linee guida del produttore. Prestare particolare attenzione ai sistemi idraulici, ai componenti elettrici e ai collegamenti meccanici. Documentate tutte le attività di manutenzione e affrontate tempestivamente qualsiasi irregolarità.

Assicurare una formazione e una certificazione adeguate: Consentire l'uso della pressa piegatrice solo a personale addestrato e autorizzato. Implementare un programma di formazione strutturato che comprenda il funzionamento della macchina, le procedure di sicurezza e i protocolli di emergenza. Valutare regolarmente la competenza dell'operatore e organizzare corsi di aggiornamento.

Utilizzare tecniche corrette di movimentazione dei materiali: Utilizzare dispositivi di sollevamento meccanico per i pezzi pesanti o scomodi. Quando è necessaria la movimentazione manuale, utilizzare tecniche di sollevamento corrette e il sollevamento a squadre per i pezzi più grandi. Considerare un design ergonomico della postazione di lavoro per ridurre l'affaticamento e la tensione dell'operatore.

Implementare le procedure di lockout/tagout: Prima di qualsiasi intervento di manutenzione o di cambio stampo, seguire le procedure di lockout/tagout per isolare tutte le fonti di energia. Ciò include l'energia elettrica, idraulica, pneumatica e l'energia potenziale delle molle o dei contrappesi.

Selezione del materiale

La scelta del materiale ottimale per le operazioni di pressatura è fondamentale per ottenere i risultati desiderati. Considerare le proprietà chiave del materiale, come la resistenza allo snervamento, la resistenza alla trazione e l'allungamento, che hanno un impatto diretto sulla formabilità e sul comportamento del ritorno elastico. Valutare il fattore K e la tolleranza di piegatura del materiale per calcolare con precisione le deduzioni di piegatura. È fondamentale far coincidere le specifiche del materiale con la capacità di tonnellaggio della pressa piegatrice e con i limiti degli utensili. Per i materiali ad alta resistenza, come gli acciai avanzati ad alta resistenza (AHSS), assicurarsi che la macchina sia in grado di generare una forza sufficiente senza compromettere la sicurezza o la precisione.

Impostazione e manutenzione corrette

Una pressa piegatrice sottoposta a manutenzione meticolosa è fondamentale per una piegatura costante e di alta qualità. Implementate un programma completo di manutenzione preventiva, che comprenda l'ispezione regolare dei sistemi idraulici, del parallelismo dei pistoni e delle condizioni degli utensili. Utilizzate strumenti di allineamento di precisione per garantire un perfetto allineamento degli utensili e ridurre al minimo l'usura. Mantenere aggiornato il software del controllore CNC della macchina per sfruttare le funzioni e le ottimizzazioni più recenti. Durante l'impostazione, selezionare le combinazioni di punzoni e matrici appropriate in base allo spessore del materiale e al raggio di curvatura desiderato. Verificare l'accuratezza del calibro posteriore utilizzando blocchi di calibro calibrati per mantenere la precisione dimensionale in tutte le serie.

Migliori pratiche per la piegatura

Utilizzate queste tecniche avanzate per migliorare la qualità e l'efficienza delle operazioni di pressa piegatrice:

Comprendere il processo di piegatura: Padroneggiare i vari metodi di piegatura, come la piegatura ad aria, il bottoming, la coniatura e l'orlatura. Utilizzare il software di analisi degli elementi finiti (FEA) per simulare piegature complesse e prevedere il ritorno elastico, in particolare per materiali difficili o tolleranze ristrette.

Programmazione delle sequenze di piegatura: Ottimizzare le sequenze di piegatura utilizzando un software CAM avanzato per ridurre al minimo la manipolazione e massimizzare l'efficienza. Considerare fattori come la geometria del pezzo, le proprietà del materiale e i vincoli dell'utensile durante la pianificazione delle sequenze. Implementare strategie di nesting per la piegatura di più parti per ridurre lo spreco di materiale e i tempi di impostazione.

Manipolazione corretta del materiale: Utilizzare sistemi automatici di movimentazione dei materiali o ausili ergonomici di sollevamento per garantire un posizionamento uniforme e ridurre l'affaticamento dell'operatore. Implementare tecniche precise di posizionamento dello spezzone, come l'uso di arresti programmabili o di sistemi di visione, per garantire l'accuratezza della posizione della piega. Per i pezzi di grandi dimensioni o poco maneggevoli, utilizzare bracci di supporto o segui foglio per mantenere la planarità del materiale e prevenire la distorsione.

Uso dei controlli di processo: Integrare sistemi di misurazione dell'angolo in tempo reale, come sensori laser o tattili, per fornire un feedback ad anello chiuso per le correzioni dell'angolo di piegatura. Implementare controlli avanzati delle presse piegatrici con tecnologia di piegatura adattiva per compensare automaticamente le variazioni di materiale e l'usura degli utensili. Utilizzare la registrazione dei dati e il controllo statistico del processo (SPC) per monitorare le tendenze della qualità di piegatura e identificare le opportunità di miglioramento continuo.

Le specifiche di una pressa piegatrice comprendono parametri dimensionali e di prestazione critici che influenzano direttamente le sue capacità e la sua idoneità a specifici compiti di formatura dei metalli. Gli aspetti chiave includono:

1. Pressione nominale: espressa in tonnellate o kN, indica la forza massima di flessione che la macchina può esercitare.

2. Dimensioni del banco da lavoro: Lunghezza e altezza della superficie di lavoro, fondamentale per accogliere pezzi di varie dimensioni.

3. Caratteristiche della ram:

4. Caratteristiche strutturali:

5. Parametri operativi:

6. Ingombro della macchina: Dimensioni complessive per la pianificazione dell'installazione e l'assegnazione dello spazio di lavoro.

7. Sistema di controllo: Tipo e capacità dell'interfaccia di controllo CNC o manuale.

8. Compatibilità degli utensili: Informazioni sui sistemi di supporto degli utensili e sui set di stampi compatibili.

È fondamentale notare che le specifiche possono variare in modo significativo tra produttori e modelli. Quando si sceglie una pressa piegatrice, è essenziale un confronto approfondito di questi parametri per garantire l'allineamento con i requisiti specifici di piegatura, i tipi di materiale e i volumi di produzione. Inoltre, bisogna considerare fattori quali le tolleranze di precisione, l'efficienza energetica e le funzioni di sicurezza disponibili per prendere una decisione informata che ottimizzi le operazioni di formatura dei metalli.

Ulteriori letture:

Le presse piegatrici sono strumenti indispensabili nella moderna fabbricazione dei metalli e trovano ampia applicazione in numerosi settori industriali. Queste macchine versatili sono ampiamente utilizzate nella produzione di energia, nei sistemi di trasporto, nella produzione automobilistica, nella costruzione di macchinari generici, nei processi metallurgici, nelle operazioni di costruzione navale, nell'ingegneria aerospaziale, nella produzione di attrezzature per la difesa, nella produzione di macchinari agricoli, nella produzione di attrezzature petrolifere e nella generazione di energia.

Nel settore energetico, le presse piegatrici sono fondamentali per la formatura dei componenti delle torri delle turbine eoliche, dei telai dei pannelli solari e delle attrezzature per la fratturazione idraulica. L'industria dei trasporti si affida alle presse piegatrici per modellare componenti del telaio, pannelli della carrozzeria ed elementi strutturali di treni, autobus e veicoli commerciali. Le case automobilistiche utilizzano queste macchine per produrre parti precise della carrozzeria, strutture di rinforzo e staffe complesse.

I settori dei macchinari e della metallurgia utilizzano le presse piegatrici per creare vari alloggiamenti di attrezzature, sistemi di trasporto e telai per carichi pesanti. Nella cantieristica navale, le presse piegatrici sono essenziali per formare le piastre dello scafo, le paratie e le strutture del ponte. L'industria aeronautica dipende da queste macchine per modellare i pannelli delle fusoliere degli aerei, i componenti delle ali e le intricate parti aerospaziali che richiedono alta precisione e integrità dei materiali.

Le applicazioni militari comprendono la produzione di componenti per veicoli blindati, alloggiamenti per sistemi d'arma e involucri per apparecchiature specializzate. Nel settore delle macchine agricole, le presse piegatrici sono utilizzate per formare i pannelli della carrozzeria dei trattori, i telai degli attrezzi e i componenti delle mietitrebbie. L'industria petrolifera impiega queste macchine nella fabbricazione di serbatoi di stoccaggio, raccordi per condotte e strutture di piattaforme offshore. Gli impianti di produzione di energia elettrica si affidano alle presse piegatrici per la produzione di alloggiamenti di turbine, componenti di generatori e involucri di quadri elettrici.

La versatilità delle presse piegatrici, unita alla loro capacità di lavorare con un'ampia gamma di materiali e spessori, le rende indispensabili in questi diversi settori. La loro capacità di produrre curve complesse, di mantenere tolleranze ristrette e di adattarsi a diverse scale di produzione contribuisce in modo significativo all'efficienza e alla qualità dei moderni processi di produzione industriale.

Ulteriori letture:

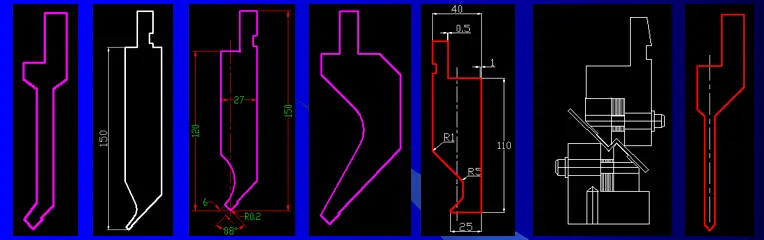

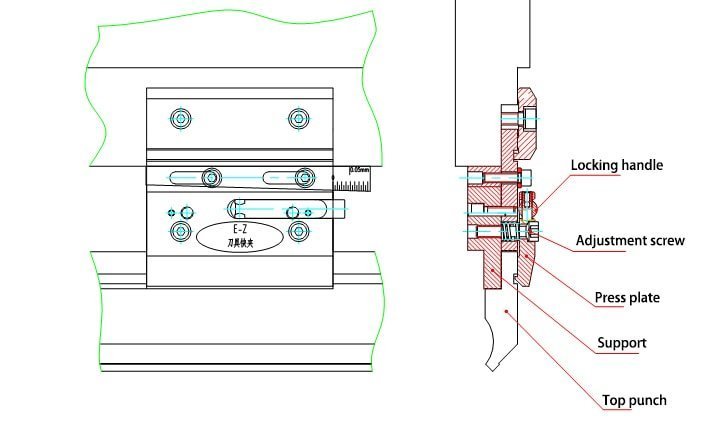

L'utensileria per presse piegatrici è un componente fondamentale delle presse piegatrici che garantisce precisione, qualità e ripetibilità nelle operazioni di piegatura delle lamiere. Comprende due elementi principali: il punzone (utensile superiore) e la matrice (utensile inferiore), che lavorano in tandem per modellare le lamiere o i fogli di metallo nelle forme desiderate.

Questi utensili sono in genere prodotti con materiali ad alta resistenza come l'acciaio per utensili, spesso trattati termicamente per ottenere una durezza e una resistenza all'usura ottimali. I materiali più comuni sono il D2, l'M2 o gli acciai per utensili di qualità superiore come il Toolox 44, selezionati per la loro capacità di sopportare pressioni elevate, resistere alla deformazione e mantenere la stabilità dimensionale in caso di uso ripetuto.

Gli utensili per presse piegatrici sono disponibili in un'ampia gamma di profili, dimensioni e configurazioni per adattarsi a varie applicazioni di piegatura, spessori di materiale e requisiti geometrici. I profili standard includono, tra gli altri, stampi a V, punzoni a collo d'oca, utensili ad angolo acuto e utensili per orlatura. La geometria dello stampo gioca un ruolo fondamentale nel determinare l'angolo di piegatura finale, con aperture a V che vanno da 6° a 120° per soddisfare le diverse esigenze di piegatura.

I componenti chiave degli utensili per presse piegatrici includono:

I moderni utensili per presse piegatrici spesso incorporano caratteristiche avanzate come superfici rettificate di precisione, trattamenti al nitruro per una maggiore durata e profili lavorati a CNC per prestazioni ottimali. Alcuni sistemi utilizzano anche meccanismi di cambio rapido per ridurre i tempi di allestimento e aumentare la produttività.

La scelta di un'attrezzatura appropriata è fondamentale per ottenere gli angoli di piegatura desiderati, mantenere l'accuratezza del pezzo e garantire l'efficienza delle operazioni di pressa piegatrice. Fattori come le proprietà del materiale, il raggio di curvatura, la lunghezza della flangia e il tonnellaggio richiesto devono essere considerati attentamente quando si scelgono gli utensili per presse piegatrici per applicazioni specifiche.

I punzoni, noti anche come utensile superiore o stampo maschio, sono fissati allo slittone della pressa piegatrice. Questi componenti di precisione esercitano una forza controllata sul pezzo in lavorazione, spingendolo nello stampo per creare la piegatura desiderata. I punzoni sono disponibili in un'ampia gamma di geometrie e dimensioni, adattate ai requisiti specifici di piegatura e alle proprietà dei materiali. I principali tipi di punzoni includono:

Punzoni diritti: Utilizzati per curve semplici con raggi più ampi, offrono versatilità in diverse applicazioni.

Punzoni a collo d'oca: Progettati per la produzione di curve ad angolo acuto e canali a U, sono caratterizzati da un naso allungato per migliorare l'accesso e ridurre le interferenze.

Punzoni per orlatura: Strumenti specializzati progettati per creare bordi piatti e piegati piegando la lamiera ad angolo continuo, spesso utilizzati nella produzione di automobili e di elettrodomestici.

Punzoni rotazionali: Utensili regolabili che possono essere ruotati su diverse angolazioni, consentendo di realizzare più profili di piegatura con un unico utensile, aumentando la flessibilità e riducendo i tempi di configurazione.

Le matrici, dette anche utensile inferiore o matrice, sono posizionate sul piano della pressa piegatrice. Forniscono una cavità o una scanalatura di forma precisa che completa la geometria del punzone e accoglie il materiale durante il processo di piegatura. L'interazione tra punzone e matrice è fondamentale per ottenere piegature precise e costanti. Le configurazioni più comuni degli stampi includono:

Stampi a V: L'opzione più versatile, adatta a un'ampia gamma di materiali e spessori. Disponibile in varie angolazioni (tipicamente 30°, 60° o 90°) per soddisfare le diverse esigenze di piegatura.

Stampi a U: Impiegati per la formatura di canali, conche e forme flangiate. Il raggio del fondo a U può essere personalizzato per ottenere specifici requisiti di profilo.

Stampi offset: Progettati per creare curve complesse a Z o doppie in un'unica operazione, migliorando l'efficienza nella produzione di pezzi multipiega.

Piastre a V regolabili: Le piastre laterali mobili consentono di modificare la larghezza dell'apertura a V, garantendo la flessibilità necessaria per adattarsi a diversi spessori di materiale e angoli di piegatura con un unico strumento.

La scelta di combinazioni appropriate di punzoni e stampi è fondamentale per ottenere risultati di piegatura ottimali. I fattori che influenzano la scelta degli utensili includono la composizione e le proprietà del materiale, lo spessore della lamiera, il raggio di curvatura desiderato, l'angolo di curvatura richiesto, la capacità di tonnellaggio della pressa piegatrice e il volume di produzione. Inoltre, occorre valutare considerazioni quali la resistenza all'usura degli utensili, i requisiti di finitura superficiale e il potenziale di ritorno elastico.

La corretta gestione degli utensili, che comprende l'ispezione regolare, la manutenzione e l'allineamento preciso, è fondamentale per garantire una qualità costante della piegatura, prolungare la durata degli utensili e massimizzare l'efficienza produttiva. I sistemi avanzati di stoccaggio degli utensili e i meccanismi di cambio rapido possono ridurre significativamente i tempi di allestimento e migliorare la produttività complessiva della pressa piegatrice.

Ulteriori letture:

Quando si considera l'acquisto di una pressa piegatrice, l'identificazione del produttore più adatto è fondamentale per garantire prestazioni e affidabilità ottimali nelle operazioni di formatura dei metalli. La seguente classifica dei costruttori di presse piegatrici è stata pensata per guidarvi nella scelta di un fornitore in linea con le vostre specifiche esigenze di produzione, il volume di produzione e i vincoli di budget.

Ogni produttore ha i suoi punti di forza, che siano l'innovazione tecnologica, la precisione, l'efficienza energetica o l'economicità. Nel valutare queste opzioni, considerate fattori quali:

Nel prossimo futuro, abbiamo in programma di integrare questo elenco con recensioni complete delle offerte di presse piegatrici di ciascun produttore. Queste recensioni forniranno un'analisi approfondita delle metriche delle prestazioni, delle esperienze degli utenti e delle proposte di valore per aiutarvi a prendere una decisione informata.

Prima di eseguire la manutenzione o la pulizia della pressa piegatrice, allineare il punzone superiore con lo stampo inferiore, quindi spegnere e bloccare la macchina fino al completamento del lavoro.

Se è necessario attivare la macchina per la ricerca guasti o le regolazioni, utilizzare la modalità jog e seguire tutti i protocolli di sicurezza.

Sistema idraulico

Eseguire ispezioni settimanali dei livelli di olio nei serbatoi. Se il livello scende al di sotto del vetro spia, rifornirlo con olio idraulico specifico.

Utilizzare solo fluido idraulico ISO HM46 o Mobil DTE25, o equivalente, come raccomandato dal produttore.

Per le presse piegatrici nuove, eseguire il primo cambio dell'olio dopo 2.000 ore di funzionamento. Successivamente, cambiare l'olio ogni 4.000-6.000 ore o ogni anno, a seconda di quale sia la prima volta. Pulire accuratamente il serbatoio durante ogni cambio d'olio.

Mantenere la temperatura dell'olio del sistema tra 35°C e 60°C, senza superare i 70°C. Temperature più elevate accelerano la degradazione dell'olio e possono danneggiare i componenti idraulici.

Monitorare le condizioni dell'olio. Se l'olio appare torbido, scolorito o contiene particolato visibile, considerare la sostituzione anticipata.

Filtrazione

Sostituire o pulire accuratamente i filtri a ogni cambio d'olio.

Sostituire immediatamente i filtri se si verificano allarmi correlati, contaminazione visibile dell'olio o cali di pressione insoliti attraverso il filtro.

Pulire il filtro di sfiato del serbatoio ogni trimestre. Sostituirlo annualmente o più frequentemente in ambienti polverosi.

Componenti idraulici

Eseguire una pulizia esterna mensile dei componenti idraulici, compresi collettori, valvole, motori, pompe e tubi. Utilizzare panni privi di lanugine ed evitare solventi aggressivi.

Dopo un mese di funzionamento, controllare che i tubi flessibili non siano deformati o usurati nei punti di piegatura e di collegamento. Se necessario, sostituirli.

Dopo due mesi, con il sistema completamente depressurizzato e bloccato, controllare sistematicamente e serrare tutti i collegamenti idraulici secondo le specifiche del produttore.

Ispezionare regolarmente cilindri, guarnizioni e attuatori per verificare che non vi siano perdite o funzionamenti anomali.

Manutenzione preventiva

Mantenere registri di manutenzione dettagliati, compresi i risultati delle analisi dell'olio, le sostituzioni dei filtri e qualsiasi problema osservato.

Familiarizzare con le modalità di guasto più comuni dei freni a pressa e con i relativi sintomi per agevolare l'individuazione e la risoluzione tempestiva dei problemi.

Seguire i programmi di manutenzione raccomandati dal produttore per le attività aggiuntive specifiche del modello di pressa piegatrice in uso.

Assicurarsi che tutto il personale addetto alla manutenzione sia adeguatamente addestrato alla sicurezza del sistema idraulico e alle procedure di manutenzione.

Seguendo questo regime di manutenzione completo, gli operatori delle presse piegatrici possono prolungare in modo significativo la durata delle attrezzature, ridurre al minimo i tempi di fermo e mantenere prestazioni e precisione ottimali nelle operazioni di formatura dei metalli.

Ulteriori letture:

Breve descrizione

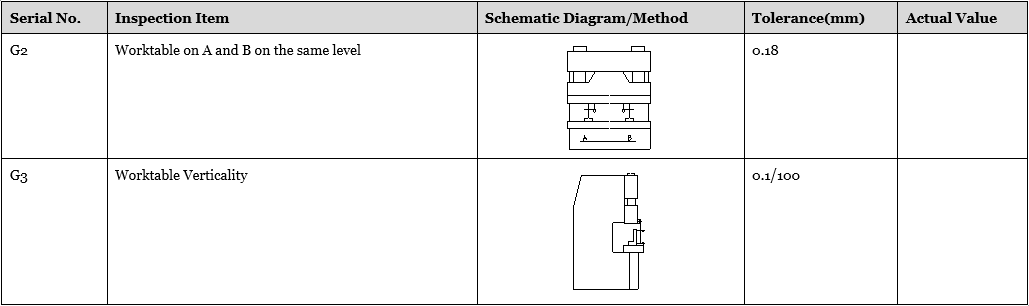

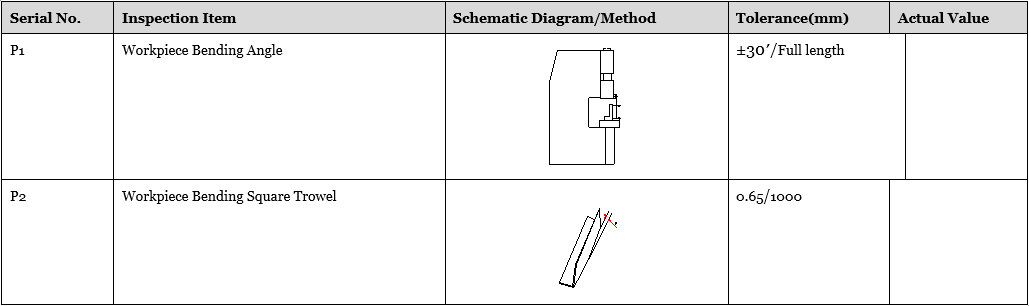

L'ordine standard dei test è flessibile e può essere modificato in base alle necessità; non rappresenta necessariamente la sequenza effettiva dei test.

Durante il processo di collaudo, è severamente vietato regolare qualsiasi meccanismo o componente che possa influire sulla precisione della macchina.

Condizioni di ispezione della precisione del pezzo:

Requisiti del pezzo da lavorare:

Il metodo di ispezione e l'intervallo di precisione si basano su GBT-14349-2011 - Presse piegatrici per metalli - Precisione.

Nota: il piano di lavoro è flottante, l'ispezione G2, G3 deve fare riferimento alla piastra verticale del piano di lavoro come punto di riferimento.

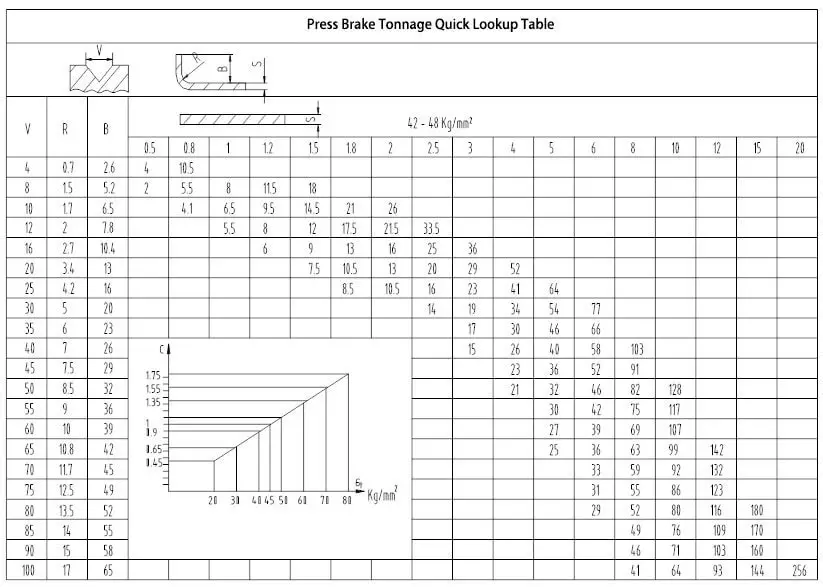

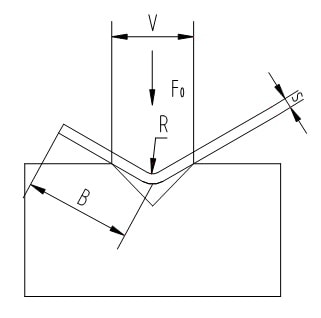

La determinazione della dimensione appropriata della pressa piegatrice è fondamentale per operazioni di formatura dei metalli efficienti e precise. Il calcolo della forza di formatura della pressa piegatrice, o tonnellaggio, è una fase critica di questo processo. Questa sezione illustra i metodi per stimare con precisione la capacità della pressa piegatrice necessaria per le vostre specifiche applicazioni di piegatura.

Per un rapido riferimento, consultare la tabella sottostante. Questa tabella offre un modo pratico per stimare la capacità della pressa piegatrice necessaria in base a parametri comuni:

Tabella di piegatura delle presse piegatrici (metrica)

I valori della forza di flessione riportati nella tabella di riferimento rapido si basano sulle seguenti condizioni standard:

Per materiali con diverse resistenze alla trazione, utilizzare la seguente formula per calcolare la forza di flessione necessaria per metro:

F1 = F0 - (σ / 450) [T/m]

Dove:

Questa formula consente di calcolare con precisione il tonnellaggio su un'ampia gamma di proprietà del materiale, assicurando la scelta ottimale della pressa piegatrice per la vostra applicazione specifica.

Ulteriori considerazioni:

Vedi anche:

Esistono due controllori per presse piegatrici molto diffusi: quello della cinese Estun, che è l'agente esclusivo del controllo DELEM in Cina, e quello della olandese DELEM.

Vedi anche:

I fattori chiave di una pressa piegatrice si dividono in due parti: la macchina stessa, come la sua qualità e precisione, e il sistema di controllo.

È possibile scaricare il manuale di installazione e funzionamento dei controllori per presse piegatrici in formato PDF dal seguente link.

Manuale operativo:

Manuale di installazione:

I manuali operativi e di installazione dei controllori per presse piegatrici forniscono una guida completa sulle procedure di programmazione e impostazione. È essenziale esaminare attentamente questi documenti, accessibili tramite il link fornito.

Istruzioni per l'uso di una pressa piegatrice idraulica:

Di seguito viene descritta una procedura di base per l'utilizzo di una pressa piegatrice idraulica per la produzione di acciaio dolce Q235:

Seguendo queste linee guida e facendo riferimento alla documentazione del produttore, gli operatori possono garantire operazioni di piegatura sicure, efficienti e precise con la pressa piegatrice idraulica.

Qui forniamo i manuali d'uso delle presse piegatrici per guidarvi nell'utilizzo della pressa piegatrice.

Inoltre, leggendo gli articoli del nostro categoria di piegatura, è possibile acquisire conoscenze su vari aspetti della pressa piegatrice e della piegatura della lamiera.

Si raccomanda di prendersi il tempo necessario per leggere attentamente e imparare da questi articoli.

Una formazione completa sul funzionamento e sulla programmazione delle presse piegatrici è essenziale per ottenere prestazioni e sicurezza ottimali. I manuali del produttore forniscono informazioni preziose, ma devono essere integrati con l'esperienza pratica e la guida di un esperto.

La formazione degli operatori riguarda in genere:

I manuali disponibili al link indicato offrono una solida base teorica, ma devono essere utilizzati in combinazione con la formazione pratica. Molti produttori e associazioni industriali offrono corsi specializzati che combinano l'istruzione in classe con l'utilizzo pratico della macchina.

Per lo sviluppo continuo delle competenze, prendere in considerazione:

Ricordate che la competenza nell'uso della pressa piegatrice richiede una pratica continua e l'aggiornamento con gli ultimi progressi nella tecnologia e nelle tecniche di piegatura.

Ulteriori letture:

Per le officine con esigenze di piegatura occasionali, investire in una pressa piegatrice commerciale potrebbe non essere economicamente giustificabile. In questi casi, la fabbricazione di una pressa piegatrice fai-da-te personalizzata può essere una soluzione economica per semplici operazioni di piegatura.

Una pressa per metalli fatta in casa, pur essendo limitata in termini di capacità e precisione rispetto ai modelli industriali, è in grado di gestire efficacemente lamiere di spessore da leggero a medio per attività di formatura di base. Queste configurazioni fai-da-te utilizzano in genere martinetti idraulici o sistemi di leva meccanica per generare la forza di piegatura necessaria.

Le considerazioni principali per la costruzione di una pressa piegatrice fai-da-te includono:

Sebbene una pressa piegatrice fai-da-te possa essere una valida aggiunta a una piccola officina, è fondamentale comprenderne i limiti e attenersi a pratiche operative sicure. Per attività di piegatura più complesse o di alta precisione, potrebbe essere necessaria un'attrezzatura professionale.

Qui ho raccolto alcuni video sulla costruzione di una pressa piegatrice fatta in casa. Spero che questi tutorial vi aiutino a realizzarne una da soli.

Automazione e integrazione con l'Industria 4.0

Il settore delle presse piegatrici è pronto per una trasformazione significativa grazie all'aumento dell'automazione e all'integrazione dell'Industria 4.0. Questa evoluzione è guidata dall'imperativo di migliorare la produttività, la precisione e la coerenza dei processi produttivi. Le aziende stanno sempre più implementando sistemi robotici avanzati e intelligenza artificiale (AI) nelle loro operazioni di pressa piegatrice, consentendo l'esecuzione di complesse operazioni di piegatura con una facilità e una precisione senza precedenti.

Le presse piegatrici automatizzate di ultima generazione non solo aumentano l'efficienza, ma riducono anche la dipendenza dalla manodopera specializzata, in quanto possono operare con una supervisione umana minima. L'integrazione di sensori avanzati, algoritmi di apprendimento automatico e controlli intelligenti garantisce una ripetibilità e una qualità del prodotto superiori. Inoltre, l'implementazione della tecnologia digital twin consente il monitoraggio in tempo reale, la manutenzione predittiva e l'ottimizzazione delle operazioni di pressa piegatrice.

Produzione ecosostenibile

Il futuro dell'industria delle presse piegatrici è intrinsecamente legato allo sviluppo e all'adozione di tecnologie ecosostenibili che riducano al minimo l'impatto ecologico. I produttori stanno intensificando gli sforzi per creare materiali eco-compatibili e macchinari ad alta efficienza energetica, contribuendo ad un'industria più sostenibile. I principali progressi in questo settore includono:

Integrazione della produzione additiva

La convergenza della tecnologia delle presse piegatrici con la manifattura additiva sta emergendo come una tendenza rivoluzionaria. Si stanno sviluppando sistemi ibridi che combinano le tradizionali capacità di piegatura con le tecnologie di stampa 3D, consentendo la creazione di pezzi complessi e personalizzati con geometrie uniche, prima irraggiungibili con i soli metodi convenzionali.

Queste tendenze innovative indicano che l'industria delle presse piegatrici è in continua evoluzione, abbracciando tecnologie all'avanguardia per soddisfare le esigenze della produzione moderna. Di conseguenza, si prevede che questi progressi porteranno a un'industria più efficiente, sostenibile e competitiva, in grado di affrontare le sfide dell'Industria 4.0 e oltre.

Quanto costa una pressa piegatrice? Oppure qual è il prezzo di una pressa piegatrice?

Il costo di una pressa piegatrice è determinato principalmente dalla sua forza di piegatura, dalla lunghezza di lavoro e dalla sofisticazione del sistema di controllo. Questi fattori chiave influenzano direttamente le capacità e le prestazioni della macchina, incidendo in modo significativo sul suo valore di mercato.

Tra gli altri fattori critici che influenzano il prezzo vi sono:

Per fornire un'idea generale della gamma di prezzi delle presse piegatrici, abbiamo compilato una tabella di riferimento sia per le presse piegatrici a controllo numerico (NC) che per quelle a controllo numerico (CNC). È importante notare che queste cifre sono approssimative e possono variare in base ai fattori sopra menzionati e alle attuali tendenze del mercato.

Tabella dei prezzi delle presse piegatrici (USD)

| Modello | Pressa piegatrice NC | Pressa piegatrice CNC |

|---|---|---|

| 40T*2200 | 4800 | 19000 |

| 40T*2500 | 4850 | 20000 |

| 50T*2500 | 5200 | 20500 |

| 63T*2500 | 6300 | 21000 |

| 63T*3200 | 7300 | 22000 |

| 80T*2500 | 7900 | 23000 |

| 80T*3200 | 9200 | 24000 |

| 80T*4000 | 10500 | 23500 |

| 100T*2500 | 8800 | 24000 |

| 100T*3200 | 9900 | 25000 |

| 100T*4000 | 11500 | 26000 |

| 125T*2500 | 9500 | 25000 |

| 125T*3200 | 10800 | 26000 |

| 125T*4000 | 12500 | 27500 |

| 160T*2500 | 13000 | 27000 |

| 160T*3200 | 14500 | 29000 |

| 160T*4000 | 16000 | 32000 |

| 160T*5000 | 20500 | 36500 |

| 160T*6000 | 24000 | 43000 |

| 200T*3200 | 16000 | 32000 |

| 200T*4000 | 18500 | 36500 |

| 200T*5000 | 23000 | 45000 |

| 200T*6000 | 27000 | 48000 |

| 250T*3200 | 24000 | 38000 |

| 250T*4000 | 27000 | 43000 |

| 250T*5000 | 32000 | 49000 |

| 250T*6000 | 35000 | 55000 |

Quando si considera l'investimento in una pressa piegatrice, è fondamentale valutare non solo il prezzo di acquisto iniziale, ma anche il costo totale di proprietà, compresi la manutenzione, il consumo energetico e i potenziali aumenti di produttività. Le presse piegatrici CNC di fascia alta, pur essendo più costose all'inizio, spesso offrono precisione, efficienza e versatilità superiori, che possono portare a un migliore ritorno dell'investimento nel tempo per operazioni di piegatura complesse o ad alto volume.

La scelta della pressa piegatrice idraulica ottimale per le vostre esigenze produttive è una decisione critica che può avere un impatto significativo sull'efficienza della produzione, sulla qualità e sul successo operativo complessivo. Questa guida completa fornisce informazioni essenziali sul complesso mondo delle presse piegatrici, fornendo le conoscenze necessarie per effettuare una scelta consapevole.

Iniziamo definendo la pressa piegatrice e il suo ruolo fondamentale nella fabbricazione della lamiera. La guida si addentra poi in un esame dettagliato dei componenti chiave di una pressa piegatrice idraulica, tra cui il telaio, il pestone, il basamento, il sistema di registro posteriore e l'interfaccia di controllo. La comprensione di questi elementi è fondamentale per valutare le capacità e le prestazioni della macchina.

La nostra analisi copre lo spettro delle tecnologie di pressatura, dalle macchine manuali tradizionali ai sistemi idraulici avanzati e ai modelli NC/CNC di ultima generazione. Forniamo un confronto approfondito tra presse piegatrici a controllo numerico (NC) e a controllo numerico computerizzato (CNC), valutandone i rispettivi vantaggi e limiti in termini di precisione, flessibilità di programmazione, produttività ed economicità.

La guida illustra i fattori critici da considerare durante il processo di selezione, quali:

Forniamo suggerimenti pratici per valutare questi fattori nel contesto del vostro specifico ambiente di produzione, del volume di produzione e delle proiezioni di crescita futura. Inoltre, discutiamo l'importanza di considerare il costo totale di proprietà, compresi i requisiti di manutenzione, la formazione degli operatori e l'assistenza a lungo termine.

Questa risorsa completa è indispensabile per i costruttori, gli ingegneri di produzione e i decisori coinvolti nell'acquisizione della tecnologia delle presse piegatrici. Esplorando a fondo gli aspetti tecnici, le considerazioni operative e le implicazioni strategiche della scelta delle presse piegatrici, questa guida vi consente di fare un investimento ben informato che si allinei con i vostri obiettivi di produzione e aumenti il vostro vantaggio competitivo nell'industria della formatura dei metalli.

Lettura correlata: Guida all'acquisto di presse piegatrici