Perché alcuni utensili di rettifica si guastano più rapidamente di altri? In questo blog post analizziamo sei problemi comuni nell'affilatura degli utensili, dai problemi di materiale ai limiti delle attrezzature, e forniamo soluzioni pratiche. Che si tratti di metallo duro o di acciaio ad alta velocità, la comprensione di queste insidie può far risparmiare tempo e migliorare la precisione. Immergetevi per scoprire come migliorare le prestazioni e la longevità del vostro utensile.

Per garantire prestazioni ottimali dell'applicazione dell'utensile, è essenziale che il centro di affilatura professionale regoli la strategia di affilatura in modo tempestivo in base alla modalità di guasto dell'utensile da lucidare e che monitori l'utilizzo degli utensili.

Per migliorare ulteriormente la propria efficienza e competenza, il centro di affilatura professionale deve analizzare regolarmente le proprie esperienze e applicare le conoscenze acquisite ai propri processi di affilatura.

Questo articolo mette in evidenza sei fattori critici che devono essere presi in considerazione durante l'affilatura degli utensili, compresi i componenti hardware come i materiali degli utensili, le attrezzature di affilatura e le apparecchiature di prova, nonché altri fattori come gli standard di affilatura, i tecnici di affilatura e altro ancora.

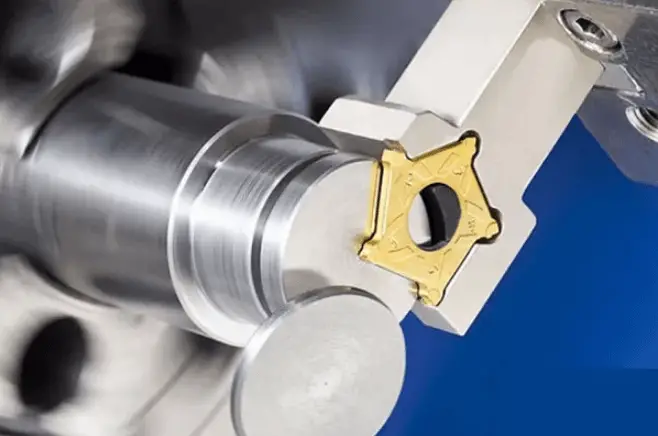

Nell'affilatura degli utensili, i materiali più comuni sono l'acciaio ad alta velocità e l'acciaio ad alta velocità della metallurgia delle polveri, carburo cementatoe alcuni materiali super duri come il diamante policristallino (PCD), il nitruro di boro cubico (CBN) e il cermet.

Acciaio ad alta velocità sono noti per la loro affilatezza e durata, mentre gli utensili in carburo cementato hanno un'elevata durezza ma una bassa tenacità.

Vale la pena notare che la densità degli utensili in carburo cementato è molto maggiore di quella degli utensili in acciaio rapido.

Questi due materiali sono utilizzati principalmente per la produzione di punte, alesatori, frese e maschi.

Le prestazioni dell'acciaio rapido prodotto con la metallurgia delle polveri si collocano tra i due materiali comunemente utilizzati per la produzione di frese e maschi da sgrossare.

Gli utensili in acciaio ad alta velocità sono noti per la buona tenacità del materiale, che li rende meno suscettibili di rottura in caso di collisione.

D'altra parte, gli utensili in carburo hanno un'elevata durezza, ma sono fragili e soggetti a rottura se sottoposti a collisioni. Pertanto, durante il processo di rettifica è necessario prestare molta attenzione per evitare collisioni tra gli utensili o cadute accidentali degli stessi.

Data la precisione relativamente bassa degli utensili in acciaio rapido, essi richiedono specifiche di rettifica meno severe e sono quindi più convenienti. Per questo motivo, molti produttori hanno creato i propri laboratori interni di affilatura degli utensili.

Al contrario, gli utensili in metallo duro devono spesso essere inviati a centri di affilatura professionali per una corretta manutenzione.

Le statistiche di vari centri di riparazione di utensili domestici indicano che oltre 80% degli utensili riparati sono in metallo duro.

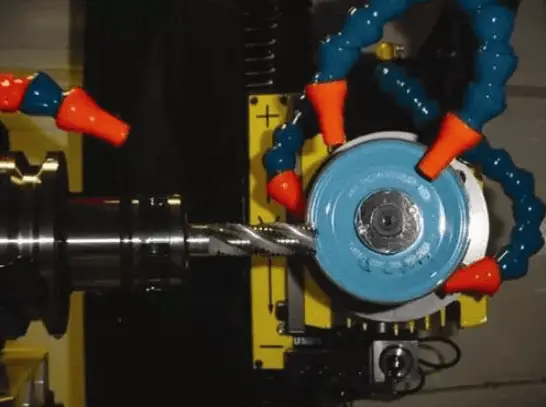

A causa della durezza del materiale dell'utensile, in genere può essere rimodellato solo attraverso l'affilatura. Nella produzione e nell'affilatura degli utensili esistono diverse smerigliatrici comuni, tra cui:

Materiali diversi richiedono particelle abrasive diverse per i loro utensili di rettifica. La dimensione dei grani abrasivi deve essere adeguata alla parte specifica dell'utensile per ottenere un equilibrio ottimale tra protezione dei bordi ed efficienza di lavorazione.

Allumina: questo materiale è utilizzato per la rettifica di utensili in acciaio ad alta velocità (HSS). Le mole in allumina sono economiche e possono essere facilmente modellate per affilare utensili complessi, come il corindone.

Carburo di silicio: Questo materiale viene utilizzato per modificare il nitruro di boro cubico (CBN) e le mole diamantate.

CBN (Nitruro di boro cubico): Il CBN viene utilizzato per affilare gli utensili in HSS. Sebbene sia più costoso, è anche più durevole.

In tutto il mondo, le mole sono designate con la lettera "B", ad esempio B107, dove 107 rappresenta il diametro della particella abrasiva.

Diamante: Questo materiale è utilizzato per la rettifica di utensili in acciaio ad alta velocità ed è noto per la sua durata, nonostante il suo costo elevato. Le mole diamantate sono identificate dalla lettera "D", ad esempio D64, dove 64 rappresenta il diametro della particella abrasiva.

Per un'affilatura efficiente di vari componenti di utensili, è necessaria una mola con forme diverse. Le due forme più comunemente utilizzate sono:

È importante notare che dopo aver utilizzato la mola per un certo periodo di tempo, potrebbe essere necessario modificarne la forma, compresi il piano, l'angolo e gli angoli arrotondati (R). Per mantenere la capacità di rettifica della mola, è comune utilizzare pietre di pulizia per rimuovere i trucioli che si sono accumulati tra i grani abrasivi.

Disporre di una serie di standard completi per l'affilatura degli utensili è un criterio per valutare la professionalità di un centro di affilatura.

In genere, gli standard di affilatura specificano i parametri tecnici del tagliente per diversi utensili nel taglio di vari materiali, come l'angolo di inclinazione della lama, l'angolo di apice, l'angolo di spoglia, l'angolo posteriore, la lama rovesciata e lo smusso.

Nelle punte in carburo cementato, il processo di passivazione del tagliente viene definito "lama rovesciata", la cui larghezza dipende dal materiale da tagliare e varia in genere da 0,03 mm a 0,25 mm.

Il processo di creazione di uno smusso sulla punta dell'utensile è noto come "smussatura".

Ogni azienda professionale ha i propri standard di rettifica, sviluppati e perfezionati nel corso degli anni.

Differenza tra trapano HM e trapano HSS:

Punte HSS: L'angolo al vertice è tipicamente di 118°, ma in alcuni casi può superare i 130°. La lama è affilata e i requisiti di precisione, come la differenza di altezza della lama, la simmetria e il run-out circonferenziale, sono relativamente bassi. Esistono numerosi metodi per riparare la lama.

Punte HM: L'angolo superiore è solitamente di 140°, mentre le punte per scanalature diritte hanno spesso un angolo di 130°. Le punte a tre tagli hanno in genere un angolo di 150°. La lama e la punta (sui bordi) non sono affilate e sono spesso passivate attraverso processi noti come lama rovesciata e smusso, che richiedono un'elevata precisione. Il bordo dello scalpello è spesso sagomato a forma di S per facilitare l'operazione. rottura del chip.

Angolo posteriore:

L'angolo sul retro del tagliente è fondamentale per l'efficacia dell'utensile. Se l'angolo è troppo ripido, la lama è più incline a rompersi e ad incastrarsi, mentre se l'angolo è troppo basso, l'attrito sarà eccessivo e ostacolerà il processo di taglio.

L'angolo posteriore di un utensile può variare in base al materiale da tagliare, al tipo di utensile e al suo diametro.

Come regola generale, l'angolo dorsale diminuisce all'aumentare del diametro dell'utensile.

Inoltre, l'angolo posteriore è più piccolo per il taglio di materiali più duri e più grande per quelli più morbidi.

Le apparecchiature di ispezione degli utensili possono essere classificate in tre categorie: calibri per il presetting degli utensili, proiettori e strumenti di misura universali.

I calibri di presetting sono utilizzati principalmente per preparare la lunghezza di presetting su macchine CNC come i centri di lavoro, e possono anche essere utilizzati per rilevare parametri come l'angolo, il raggio e la lunghezza del passo.

I proiettori sono anche in grado di rilevare parametri come l'angolo, il raggio e la lunghezza del passo.

Tuttavia, nessuna di queste due opzioni è in grado di misurare l'angolo posteriore di un utensile. D'altra parte, uno strumento di misura universale può misurare la maggior parte dei parametri geometrici dell'utensile, compreso l'angolo posteriore.

Di conseguenza, i centri di affilatura professionale devono disporre di uno strumento di misura universale.

Purtroppo i fornitori di questo tipo di apparecchiature sono limitati e sul mercato sono disponibili prodotti tedeschi e francesi.

Anche le migliori attrezzature devono essere utilizzate da personale qualificato. Per questo motivo, la formazione dei tecnici di rettifica è un aspetto cruciale.

Purtroppo, l'industria cinese della produzione di utensili è relativamente poco sviluppata e c'è una grave carenza di formazione professionale e tecnica. Di conseguenza, la formazione dei tecnici di affilatura degli utensili deve essere gestita dalle singole imprese.