Vi siete mai chiesti come far funzionare in modo sicuro ed efficiente una punzonatrice? Questo articolo approfondisce le procedure essenziali per il funzionamento delle punzonatrici in produzione. Tratta le linee guida per la sicurezza, le fasi di preparazione e i metodi operativi dettagliati per garantire una produzione di alta qualità e la longevità dell'apparecchiatura. Sia che siate alle prime armi o che siate operatori esperti, troverete spunti preziosi per migliorare la vostra comprensione e le vostre abilità nel funzionamento delle punzonatrici.

Per standardizzare il funzionamento sicuro dei processi di stampaggio e formatura nel processo di produzione di prodotti petrolchimici, garantire la qualità dei prodotti lavorati e prolungare la durata delle attrezzature, sono state formulate le presenti istruzioni operative. Essa deve essere seguita rigorosamente dagli operatori di punzonatura ordinari dell'azienda.

Si applica alla guida operativa per la tranciatura, la punzonatura e la formatura di lamiere in acciaio a basso tenore di carbonio, acciaio a bassa lega e acciaio inossidabile nei processi di stampaggio e formatura dell'industria petrolchimica.

Nessuno

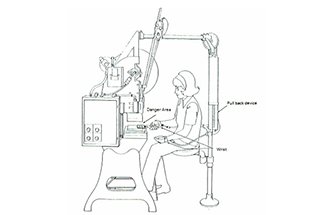

4.1 Gli operatori delle punzonatrici ordinarie nell'officina di produzione devono osservare scrupolosamente le procedure operative di sicurezza e indossare gli articoli di protezione del lavoro richiesti.

4.2 Il reparto tecnologico deve preparare i disegni di produzione e le schede di processo in base al piano di produzione. Deve inoltre supervisionare e controllare l'implementazione delle istruzioni operative di punzonatura e delle discipline di processo e pubblicarle tempestivamente.

4.3 L'operatore deve eseguire le operazioni, l'autoispezione, il controllo qualità, la manutenzione dell'apparecchiatura e la compilazione dei rapporti in base alla scheda di processo.

4.4 Gli ispettori del Reparto Controllo Qualità sono responsabili della conferma del primo articolo, dell'ispezione di pattugliamento, dell'ispezione di qualità dei prodotti di processo e della supervisione dell'implementazione dei parametri di processo.

4.5 L'officina di produzione è responsabile della scomposizione del piano di produzione e del monitoraggio dell'avanzamento.

5.1.1 Il processo di stampaggio è un metodo di lavorazione di pezzi con dimensioni, forma e prestazioni specifiche applicando una forza esterna al pezzo grezzo attraverso lo stampo per provocarne la deformazione plastica o la separazione.

La tecnologia di stampaggio ha un'ampia gamma di applicazioni e può essere utilizzata per la lavorazione di lamiere, barre e vari materiali non metallici.materiali metallici. Poiché il processo viene tipicamente eseguito a temperatura ambiente, viene anche definito stampaggio a freddo.

5.1.2 Caratteristiche del processo di stampaggio:

1)È in grado di produrre pezzi con forme complesse che sono difficili da ottenere con altri metodi di lavorazione. Ad esempio, i pezzi a guscio sottile possono essere ottenuti con la lavorazione di stampaggio a freddo. La precisione dimensionale dei pezzi stampati a freddo è garantita dallo stampo, con conseguente stabilità delle dimensioni e buona intercambiabilità.

2)La tranciatura ha un elevato tasso di utilizzo del materiale, che consente di ottenere pezzi leggeri, rigidi e resistenti con un basso consumo energetico durante il processo di tranciatura. Di conseguenza, il costo del pezzo è basso.

3)Questa operazione è semplice e a bassa intensità di lavoro. È anche facile da realizzare la meccanizzazione e l'automazione, il che porta ad un'elevata produttività.

4)La struttura dello stampo utilizzato nella lavorazione di stampaggio è generalmente complessa, il che comporta un lungo ciclo di produzione e costi elevati.

5.1.3 Requisiti di base per i materiali di stampaggio

1)I materiali utilizzati per lo stampaggio non solo devono soddisfare i requisiti tecnici del design del prodotto, ma anche i requisiti del processo di stampaggio e i requisiti di lavorazione dopo lo stampaggio, come il taglio, la galvanica e la saldatura.

2)Requisiti per proprietà del materiale di stampaggio e formatura:

a. Per il processo di formatura, per facilitare la deformazione di stampaggio e migliorare la qualità dei pezzi, i materiali devono avere una buona plasticità (allungamento uniforme δb), un piccolo rapporto di snervamento (σs/ σb), un grande coefficiente di direttività dello spessore della piastra, un piccolo coefficiente di direttività del piano della piastra e un piccolo rapporto tra la resistenza allo snervamento del materiale e il modulo elastico (σS/E).

b. Per il processo di separazione, non è necessario che il materiale abbia una plasticità eccellente, ma deve avere un certo livello di plasticità. Quanto più difficile è la separazione, tanto migliore dovrebbe essere la plasticità.

3)Requisiti per la tolleranza dello spessore del materiale:

La tolleranza di spessore del materiale deve essere conforme agli standard nazionali. Se la tolleranza di spessore del materiale è troppo ampia, può influire direttamente sulla qualità dei pezzi e può anche causare danni allo stampo e al punzone. Questo perché una certa spazio tra gli stampi è adatto a uno specifico spessore del materiale.

4)Requisiti per la qualità della superficie del materiale:

a. La superficie del materiale deve essere liscia e piana, priva di delaminazione, danni alle proprietà meccaniche, macchie di ruggine, pelle di ossido e qualsiasi altra attaccatura.

b. I materiali con una buona qualità superficiale hanno meno probabilità di incrinarsi o graffiare lo stampo durante lo stampaggio. Ciò si traduce in una qualità superficiale del pezzo di alta qualità.

5.2.1 Processo di separazione delle fratture:

Il processo di separazione per frattura viene utilizzato per separare i pezzi stampati da lamiera lungo una specifica linea di contorno durante il processo di stampaggio. Questo processo può essere realizzato con varie tecniche, come la tranciatura, la punzonatura, la rifilatura, il taglio, la sezionatura e altre ancora.

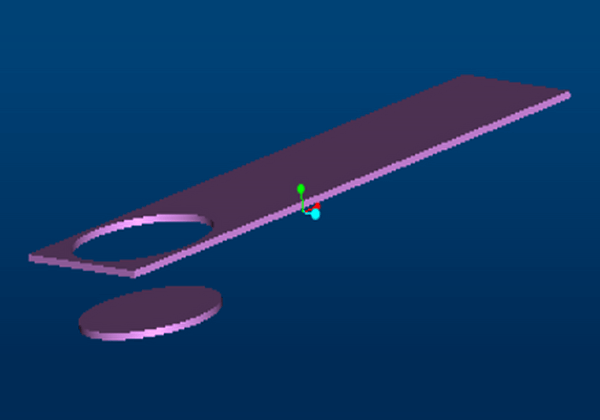

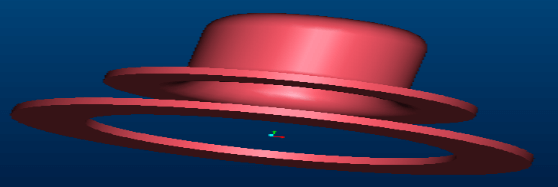

1) Blanking:

La tranciatura è il processo di taglio di una lastra piana lungo un contorno chiuso, e il materiale rimanente è considerato uno scarto. Questo metodo è comunemente usato come fase iniziale della sagomatura di un pezzo, come mostrato nella Figura 1.

Fig. 1 Diagramma schematico del blanking

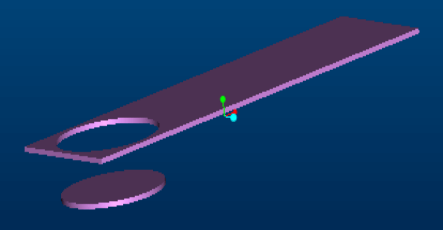

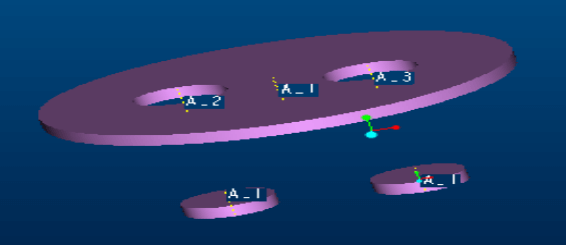

2) Pugni:

Per "punzonatura" si intende il processo di creazione di fori di varie forme utilizzando pezzi di tranciatura o altri pezzi sagomati (vedi Fig. 2). Questo processo può includere sia punzonatura e tranciatura.

Fig. 2 Diagramma di punzonatura

3) Rifilatura:

La rifilatura consiste nel rimuovere il materiale in eccesso dal bordo del pezzo formato per ottenere la forma e le dimensioni desiderate del pezzo (vedere la Fig. 3).

Fig. 3 Diagramma schematico della rifilatura

4) Intaglio:

Come illustrato nella Figura 4, il materiale locale viene tagliato e piegato con un angolo specifico sul materiale senza essere completamente separato dal corpo principale. Questo processo è comunemente noto come formatura a intaglio o a punzone.

Fig. 4 Diagramma schematico dell'intaglio

5) Sezionamento:

Il processo di creazione di una forma solida nella Fig. 5 prevede la divisione del pezzo in due sezioni, detta sezionamento.

Fig. 5 Schema di sezionamento

5.2.2 Formatura della plastica processo:

Plastica processi di formatura prevedono la rimodellazione dei materiali senza provocarne la rottura, al fine di creare pezzi con forme, dimensioni e requisiti di precisione specifici. Esempi di processi di formatura della plastica sono la piegatura, l'imbutitura e il rigonfiamento, flangiatura, il necking e la crimpatura.

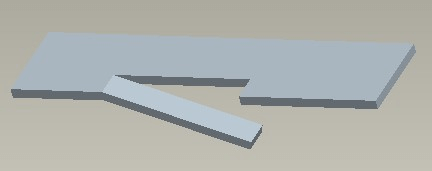

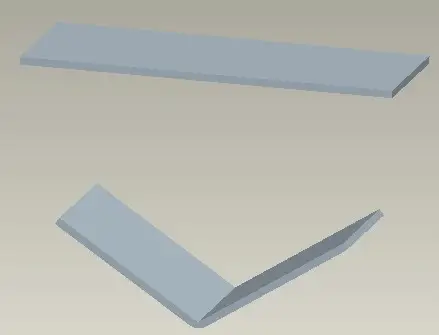

1) Curvatura:

Il diagramma della Figura 6 illustra il processo di piegatura un pezzo grezzo di lastra a un angolo specifico o di modellare ulteriormente la sezione piegata con tecniche quali la piegatura, l'arricciatura, la torsione e così via.

Fig. 6 Diagramma di piegatura

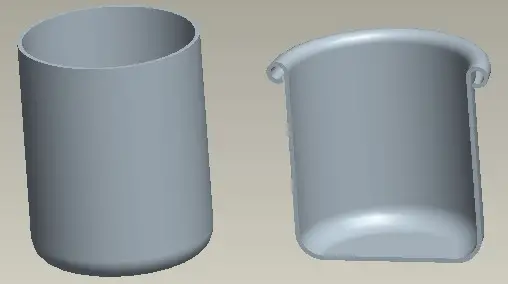

2) Stretching:

Come illustrato nella Figura 7, il grezzo piatto viene sottoposto a un processo di laminazione per formare un pezzo cavo, oppure il grezzo cavo viene sottoposto a un'ulteriore deformazione.

Fig. 7 Diagramma di allungamento

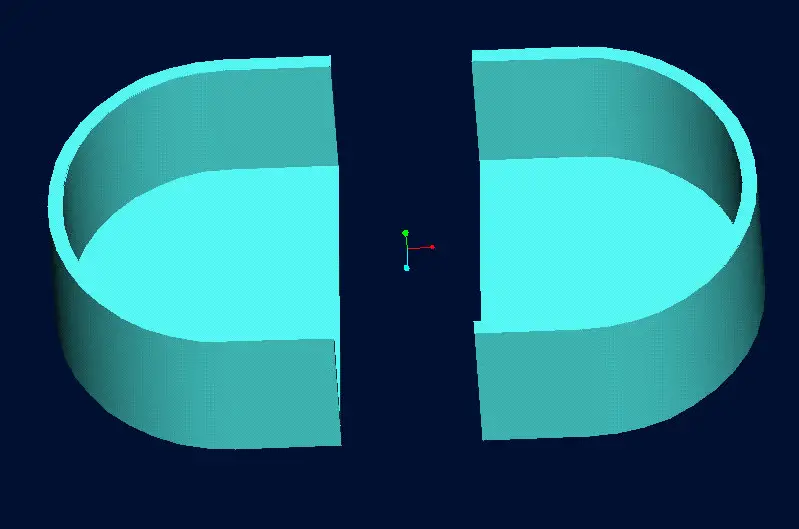

3) Ingrossamento:

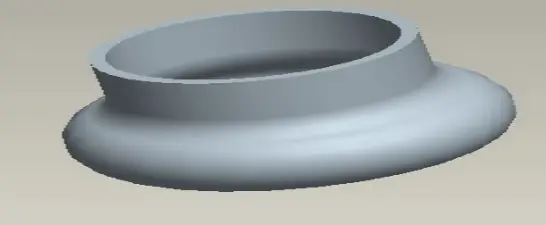

Come illustrato nella Figura 8, il pezzo cavo viene sottoposto a una pressione radiale dall'interno per aumentarne il diametro locale. Questa tecnica è comunemente impiegata nella produzione di teiere, tazze e altri prodotti simili in acciaio inossidabile.

Fig. 8 Diagramma di rigonfiamento

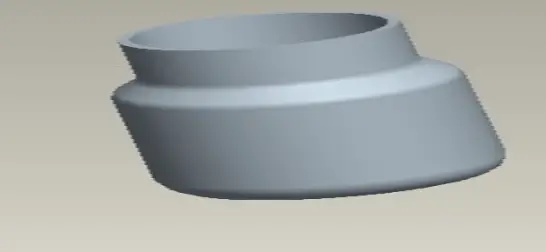

4) Il collo:

Come illustrato nella Figura 9, per ridurre il diametro locale di oggetti cavi come coperchi di tazze in acciaio inossidabile, prodotti per serbatoi, ecc.

Fig. 9 Schema della scollatura

5) Rotolamento:

Come illustrato nella Figura 10, si utilizza uno stampo di laminazione per curvare il bordo dell'oggetto cavo verso l'esterno a forma di arco. Questo metodo è comunemente utilizzato per i prodotti in lattina.

Fig. 10 Diagramma schematico del cerchio rotante

(1) Prepararsi all'operazione controllando le attrezzature, gli stampi e i dispositivi.

(2) Selezionare materiali, strumenti e strumenti di misura secondo l'ordine di fabbricazione (MO).

(3) Calibrare gli strumenti e le apparecchiature di misura e condurre un'auto-ispezione dei materiali.

(4) Mettere in funzione l'apparecchiatura.

(5) Iniziare le operazioni di lavorazione ed eseguire la prima ispezione.

(6) Sottoporre a ispezione.

(7) Al termine dell'operazione, ripristinare la maniglia di comando e spegnere il sistema.

5.4.1 Preparazione dell'operazione:

1)Pulire l'area circostante la pressa per assicurarsi che sia in ordine per il normale funzionamento.

2)Controllare la lubrificazione di tutte le parti e assicurarsi che tutti i punti di lubrificazione siano completamente lubrificati.

3)Verificare la corretta e affidabile installazione dello stampo e assicurarsi che non vi siano detriti all'interno per evitare danni al prodotto e allo stampo.

4)Assicurarsi che l'interruttore di alimentazione dell'alimentatore sia acceso per evitare dislocazioni dovute alla mancata alimentazione.

5)Scollegare il volano dalla frizione per avviare il motore.

6)Quando si avvia il motore, verificare che il senso di rotazione del volano corrisponda al segno di rotazione. In caso contrario, interrompere immediatamente l'alimentazione per l'ispezione e regolare la sequenza di alimentazione.

7)Muovere la pressa più volte, controllare il funzionamento del freno, della frizione e dell'operatore del cavallo e iniziare il funzionamento normale dopo aver verificato il corretto funzionamento del punzone.

5.4.2 Metodo di funzionamento

1)Seguire il metodo di avvio descritto nel Manuale operativo della punzonatrice per avviare il processo di punzonatura. Attivare l'interruttore del tubo di soffiaggio per evitare che il prodotto venga soffiato via, con conseguente rischio di impilamento e danneggiamento.

2)Punzonare manualmente diversi pezzi a scopo di autoispezione. Gli ispettori a tempo pieno devono confermare il normale funzionamento prima di procedere.

3)Durante la normale timbratura continua, tenere il pulsante rosso del freno con una mano, sedersi in posizione eretta e concentrarsi sullo stampo e sull'uscita. Evitare di parlare o scherzare con altri per evitare di danneggiare lo stampo o di essere squalificati a causa di un posizionamento errato o della caduta dei punzoni. Controllare ogni 5-10 minuti l'aspetto del prodotto punzonato, le dimensioni, la pressatura, i piccoli fori, le deformazioni, le bave, le macchie d'olio e la conformità delle dimensioni principali.

4)Registrare informazioni dettagliate sul Rapporto giornaliero di produzione personale durante la normale timbratura, compresa la quantità di produzione di ogni rotolo o ora. Il personale addetto alla timbratura deve compilare accuratamente i campi richiesti.

5)Se si riscontra un'anomalia nei prodotti della macchina utensile durante la normale attività di stampaggio, è essenziale arrestare immediatamente la macchina e segnalarla al superiore per un trattamento tempestivo. Inoltre, è necessario assistere l'ispettore della qualità nel distinguere e isolare i prodotti difettosi.

6)Dopo la punzonatura, l'ambiente di lavoro deve essere riordinato, comprese le scatole vuote, le scatole finite e gli sgabelli. Il punzone e il tubo di soffiaggio devono essere chiusi nell'ordine corretto e tutti gli interruttori di alimentazione e gli interruttori del condotto dell'olio devono essere spenti prima di lasciare il posto di lavoro.

7)Se stampi, punzoni e alimentatori devono essere regolati o riparati durante il funzionamento, il primo prodotto realizzato dopo la correzione deve essere presentato all'ispettore a tempo pieno per la conferma. Inoltre, prima di continuare la produzione, deve essere emesso l'elenco dei primi pezzi.

8)Se si verifica uno spegnimento anormale durante la normale produzione di stampaggio a causa di interruzione di corrente, pressione d'aria insufficiente, ecc. i pezzi prodotti in quel periodo devono essere scartati. Se è necessaria una ri-produzione, questa deve essere ispezionata dal Reparto Qualità prima di continuare la produzione.

9) Aggiungere regolarmente olio lubrificante a ciascun punto di lubrificazione e oliare i montanti di guida interni ed esterni dello stampo ogni quattro ore.

5.5.1 Il pannello esterno richiede standard elevati e non sono ammessi difetti visibili.

5.5.2 La piastra interna deve essere priva di crepe, anche nascoste.

Quando si ispezionano i pezzi di imbutitura profonda, iniziare a controllare che i punti di pressione siano chiari. Successivamente, si deve verificare la presenza di eventuali crepe nascoste. Infine, toccare e spingere i pezzi con una pietra ad olio.

1) Sconnesso

a. Metodo di valutazione: Toccare con le mani, spingere con una pietra ad olio e ispezionare visivamente.

Si consiglia di utilizzare il metodo di spinta della pietra oleosa. I rigonfiamenti devono essere evidenziati, mentre le depressioni devono apparire come macchie scure.

b. Causa: In caso di irregolarità, verificare la presenza di sabbia o altri corpi estranei nello stampo.

c. Trattamento: In presenza di sabbia, pulire la muffa con carta per muffe.

2) Fessurazione (fessurazione nascosta)

a. Metodo di giudizio: Controllare con gli occhi gli angoli delle parti del disegno e altri punti con grandi deformazioni del materiale, e girare il retro per controllare.

b. Causa: Può darsi che lo stampo sia sollecitato e che la forza del porta-stampi sia eccessiva.

c. Metodo di trattamento: verificare se il pezzo è seriamente teso e ridurre adeguatamente la forza laterale.

3) Rughe

a. Metodo di giudizio: guardare con gli occhi;

b. Causa: forza ridotta del supporto del fustellato;

c. Trattamento: aumentare in modo appropriato la forza del supporto del pezzo grezzo.

4) Bave

a. Metodo di giudizio: Guardare con gli occhi.

b. Causa: Il gioco tra gli stampi maschio e femmina è grande.

c. Metodo di trattamento: riparazione della muffa.

5) Deviazione del foro

a. Metodo di giudizio: controllare con lo strumento di ispezione superiore e confrontare con il campione.

b. Causa: Il pezzo non è posizionato correttamente e il dispositivo di posizionamento dello stampo è difettoso.

c. Metodo di trattamento: Se il foro è ancora deviato dopo che il pezzo è stato raddrizzato, segnalarlo al capoturno e informare la riparazione dello stampo.

6) Foro stenopeico

a. Metodo di giudizio: confronto con il campione.

b. Causa: Il punzone è rotto.

c. Trattamento: interrompere immediatamente la produzione, riferire immediatamente al capoturno e avvisare la riparazione degli stampi.

7) Deformazione del foro

a. Metodo di giudizio: Guardare con gli occhi.

b. Causa: Il punzone è usurato.

c. Metodo di trattamento: riferire al capoturno e notificare la riparazione dello stampo se l'oliatura leggera e quella grave presentano ancora deformazioni.

8) Il disegno non è a posto.

a. Metodo di giudizio: verificare se il punto di pressione è libero.

b. Causa: La pressione principale è troppo bassa.

c. Trattamento: aumentare adeguatamente la pressione principale.

9) Scarsa piegatura

a. Metodo di giudizio: confronto con il campione

b. Causa: I pezzi non sono posizionati correttamente e il dispositivo di posizionamento è difettoso.

c. Metodo di manipolazione: posizionare il pezzo in modo corretto. Se il pezzo è ancora difettoso, segnalarlo al capoturno e informare il personale addetto alla riparazione dello stampo.

10) Impronta

a. Metodo di giudizio: Guardare con gli occhi.

b. Causa: Sulla superficie di lavoro dello stampo superiore sono presenti impurità granulari.

c. Trattamento: Pulire la muffa superiore.

11) Ceppo

a. Metodo di giudizio: Guardare con gli occhi.

b. Causa: La superficie di lavoro della matrice è usurata e la durezza della matrice non è sufficiente.

c. Metodo di trattamento: riparazione della muffa.

12) Granello di sabbia

a. Metodo di giudizio: spingere con una pietra ad olio.

b. Causa: Il materiale o la superficie dello stampo non sono puliti.

c. Trattamento: controllare i materiali o pulire la superficie dello stampo.

13) Urti e graffi

a. Metodo di giudizio: Guardare con gli occhi.

b. Causa: I materiali in entrata o in uscita toccano oggetti duri come gli stampi.

c. Trattamento: Prestare attenzione durante l'alimentazione e lo scarico dei materiali, maneggiare i prodotti con cura e aumentare l'altezza di chiusura dello stampo se necessario.

6.1.1 Se l'uscita dalla macchina richiede più di 10 minuti, spegnere la macchina per risparmiare energia elettrica.

6.1.2 Gli stracci oleosi o i filati di cotone utilizzati durante il funzionamento e la manutenzione della macchina devono essere collocati nel luogo di riciclaggio designato.

6.1.3 I rifiuti prodotti durante il funzionamento devono essere collocati nell'apposita area di scarico ed è severamente vietato gettarli ovunque.

6.1.4 L'olio utilizzato per il funzionamento e la manutenzione delle macchine deve essere collocato separatamente e riciclato in modo uniforme.

6.2.1 I non elettricisti non possono aprire la scatola di distribuzione e toccare il circuito senza autorizzazione per evitare scosse elettriche.

6.2.2 È vietato fumare intorno ai serbatoi di stoccaggio di olio e gas per evitare incendi o esplosioni.

6.2.3 Durante il funzionamento della macchina, la cinghia del motore deve essere dotata di una copertura di protezione. Il dispositivo di protezione non può essere rimosso arbitrariamente.

6.2.4 Premere il pulsante di avvio con entrambe le mani per evitare incidenti industriali.

6.2.5 L'operazione di stampaggio deve essere altamente concentrata per garantire la normalità dei prodotti e degli stampi.

6.2.6 Durante il funzionamento del punzone, è vietato mettere le mani nello stampo o accanto ad esso per garantire la salute e la sicurezza.

6.2.7 Durante le normali operazioni di timbratura, è severamente vietato lavorare con due o tre persone sulla stessa macchina.

Prestare particolare attenzione all'azione di autocontrollo del prelievo dei prodotti e all'azione di prelievo dei prodotti nello scivolo di ricezione per garantire la sicurezza personale.

6.2.8 L'apparecchiatura deve essere fermata immediatamente in caso di anomalie.

6.2.9 Scollegare il volano dalla frizione e spegnere l'alimentazione dopo il lavoro.

6.2.10 Pulire e pulire la pressa e applicare olio sulla superficie lavorata non verniciata.