Immaginate la vostra mano incastrata nelle potenti ganasce di una macchina: un incubo per qualsiasi operatore di punzonatrice. Questo articolo illustra 12 precauzioni di sicurezza fondamentali per l'utilizzo di una punzonatrice, dalla lettura del manuale al mantenimento di distanze di sicurezza. Imparate a proteggere voi stessi e gli altri dagli incidenti, garantendo un ambiente di lavoro più sicuro.

Ogni operatore di punzonatrice deve attenersi scrupolosamente ai seguenti protocolli di sicurezza per garantire la sicurezza personale e le prestazioni ottimali della macchina:

1: Prima di mettere in funzione la punzonatrice, leggere attentamente il manuale di istruzioni del produttore. La comprensione delle specifiche, delle capacità e delle caratteristiche di sicurezza dell'apparecchiatura è fondamentale.

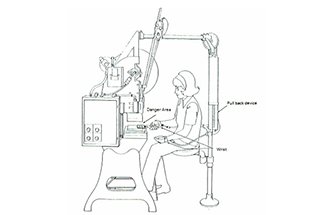

2: Privilegiare l'utilizzo della funzione bimanuale rispetto a quella a pedale. Questo sistema di controllo a due mani aumenta la sicurezza dell'operatore, in quanto le mani sono posizionate lontano dal punto di lavoro durante il ciclo di pressatura.

3: Mantenere una distanza minima di sicurezza di 680 mm tra i comandi operativi e la zona di pericolo (definita come la proiezione verticale dello stampo di tranciatura). Questa distanza aiuta a prevenire l'ingresso accidentale nell'area di pericolo durante il funzionamento.

4: In nessun caso gli operatori devono mettere le mani nell'area di lavoro del blocco scorrevole mentre la punzonatrice è in funzione. Questa zona presenta un grave rischio di schiacciamento e di schiacciamento.

5: I lavoratori devono attenersi scrupolosamente a tutti i protocolli di sicurezza stabiliti e alle procedure operative standard quando utilizzano la punzonatrice. Ciò include l'uso di adeguati dispositivi di protezione individuale (DPI), come occhiali di sicurezza, protezioni per l'udito e stivali con punta d'acciaio.

6: implementare un programma di formazione completo per i nuovi operatori, della durata minima di 3-6 mesi. Il programma deve riguardare il funzionamento della macchina, le procedure di sicurezza, la manipolazione dei materiali, l'impostazione degli stampi e le tecniche di risoluzione dei problemi.

7: Eseguire un'accurata ispezione pre-operativa della pressa, compresi i controlli dei sistemi di protezione, degli arresti di emergenza, dei sistemi idraulici/pneumatici e dei componenti elettrici. Documentare queste ispezioni in un registro di manutenzione.

8: prima della produzione, far funzionare la pressa per 1-3 minuti senza materiale per verificare il corretto funzionamento e rilevare eventuali malfunzionamenti, rumori insoliti o vibrazioni.

9: Limitare l'orario di lavoro dei singoli operatori a un massimo di 8 ore per turno per ridurre il rischio di incidenti causati dalla stanchezza o dalla ridotta vigilanza. Attuare pause regolari e la rotazione dei lavori, quando possibile.

10: esporre chiaramente la segnaletica di avvertimento e applicare le procedure di lockout/tagout quando si eseguono regolazioni di macchine, cambi di stampi o attività di manutenzione. Assicurarsi che tutte le fonti di energia siano isolate e messe in sicurezza prima di iniziare il lavoro.

11: designare una persona qualificata per eseguire le ispezioni di routine e la manutenzione preventiva. Ciò dovrebbe includere controlli regolari dei sistemi di sicurezza, dei punti di lubrificazione, dei sistemi idraulici e dei componenti soggetti a usura.

12: Interrompere immediatamente il funzionamento e inserire l'arresto di emergenza se si rilevano rumori anomali, vibrazioni o irregolarità di funzionamento. Segnalare il problema al personale di supervisione e non riprendere il funzionamento fino a quando il personale di manutenzione qualificato non avrà completato un'ispezione approfondita e le riparazioni necessarie.