Vi siete mai chiesti come una punzonatrice trasformi le lamiere in forme precise? In questo articolo scoprirete il funzionamento interno delle punzonatrici, dal loro meccanismo di movimento da rotatorio a lineare al ruolo vitale di componenti come volani e alberi a gomito. Verranno inoltre illustrati i consigli di manutenzione essenziali per garantire un funzionamento efficiente della punzonatrice. Alla fine, comprenderete i principi chiave delle punzonatrici e come mantenerle in condizioni ottimali.

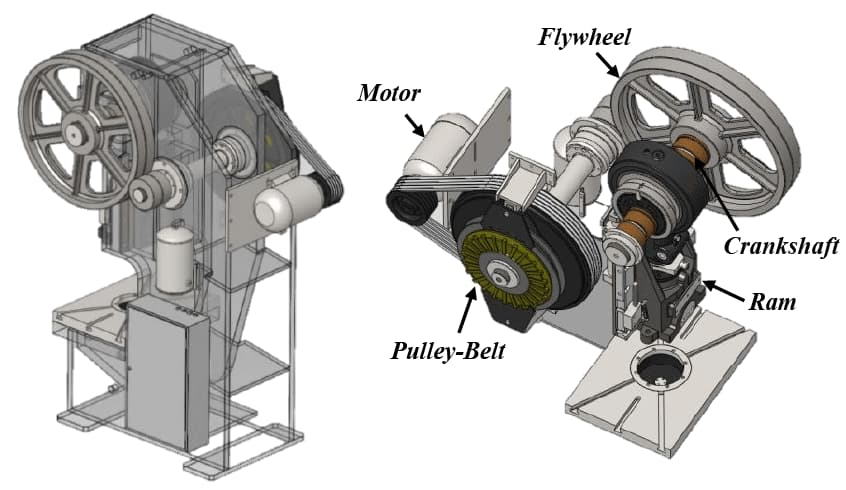

Il progetto fondamentale delle punzonatrici ruota attorno alla conversione del moto rotatorio in moto lineare. Questo processo inizia con il motore principale che aziona un volano che, attraverso un meccanismo di frizione, trasmette la potenza a una serie di componenti, tra cui ingranaggi, un albero a gomiti (o ingranaggi eccentrici) e una biella. Questo intricato sistema di trasmissione della potenza culmina nel preciso movimento lineare della slitta.

La transizione dal movimento rotatorio a quello lineare avviene in un punto critico tra la biella e la slitta. Questa conversione si ottiene in genere attraverso uno dei due meccanismi: un giunto a sfera o un giunto a perno (cilindrico). Questi meccanismi traducono efficacemente l'energia rotazionale in una discesa lineare controllata della slitta.

La funzione principale di una punzonatrice è quella di applicare una forza concentrata a un pezzo, inducendo una deformazione plastica per ottenere le forme e la precisione dimensionale desiderate. Questo processo richiede un set di stampi accuratamente progettato, comprendente componenti superiori (punzone) e inferiori (stampo), che lavorano in tandem per formare il materiale.

Durante il funzionamento, la punzonatrice esercita una forza notevole sul pezzo, facendolo fluire plasticamente nella cavità dello stampo. Contemporaneamente, le forze reattive generate durante questo processo vengono assorbite e distribuite nel telaio della pressa, che è progettato per sopportare questi carichi significativi senza compromettere la precisione o la durata.

I fattori chiave che influenzano le prestazioni delle punzonatrici includono:

Le moderne punzonatrici spesso incorporano funzioni avanzate come controlli CNC, azionamenti servoelettrici e sistemi di monitoraggio della forza in tempo reale per migliorare la precisione, la flessibilità e la produttività delle operazioni di formatura dei metalli.

Le punzonatrici, essenziali nella lavorazione della lamiera, possono essere classificate in due tipi principali in base al loro meccanismo di azionamento: meccanico e idraulico. Questa classificazione è fondamentale per comprendere le loro caratteristiche operative e le loro applicazioni:

(1) Punzonatrici meccaniche:

Utilizzano un albero eccentrico azionato da un volano per generare la forza di punzonatura. Sono caratterizzate da un funzionamento ad alta velocità, un controllo preciso e un'eccellente ripetibilità, che le rendono ideali per la produzione di grandi volumi. Presse meccaniche sono ulteriormente suddivisi in:

(2) Punzonatrici idrauliche:

Utilizzano cilindri idraulici per creare la forza di punzonatura. Offrono una lunghezza di corsa variabile, una pressione regolabile e la capacità di mantenere il tonnellaggio pieno per tutta la corsa. Le presse idrauliche possono essere ulteriormente classificate in base al fluido idraulico utilizzato:

Nei processi generali di stampaggio della lamiera, le punzonatrici meccaniche dominano per la loro velocità ed efficienza. Tuttavia, le presse idrauliche, in particolare quelle a pressione d'olio, sono preferite per le operazioni che richiedono un controllo preciso della forza, per l'imbutitura profonda o per la lavorazione di materiali più spessi.

La scelta tra presse meccaniche e idrauliche dipende da fattori quali il volume di produzione, la complessità del pezzo, le proprietà del materiale e il controllo della forza richiesto. I recenti progressi nel campo delle presse meccaniche servoassistite e dei sistemi ibridi stanno rendendo meno netta la linea di demarcazione tra queste categorie, offrendo i vantaggi di entrambe le tipologie in un'unica macchina.

In base alle caratteristiche di movimento delle slitte, le presse possono essere classificate in presse ad azione singola, doppia, tripla e multipla. Questa classificazione riflette la capacità della pressa di eseguire operazioni di formatura complesse.

Le punzonatrici a singola azione, caratterizzate da una sola slitta, sono le più diffuse nelle applicazioni industriali. Il loro design semplice e la loro versatilità le rendono adatte a un'ampia gamma di operazioni di stampaggio, tra cui la tranciatura, la foratura e la formatura semplice.

Le punzonatrici a doppia e tripla azione, pur essendo meno comuni, offrono maggiori capacità per processi di formatura più complessi. Queste presse sono utilizzate principalmente nell'industria automobilistica per l'imbutitura, l'allungamento e la sagomatura di grandi pannelli di carrozzeria. Le slitte multiple di queste presse possono muoversi in modo indipendente o sincronizzato, consentendo un controllo preciso del flusso di materiale e della distribuzione della pressione di formatura.

Le presse ad azione multipla, compresi i tipi ad azione quadrupla, sono macchine specializzate progettate per le operazioni di formatura più impegnative. Trovano applicazione nel settore aerospaziale, nella produzione di elettrodomestici e in altri settori che richiedono geometrie intricate o tecniche di formatura avanzate.

La scelta tra questi tipi di presse dipende da fattori quali la complessità del pezzo, le proprietà del materiale, il volume di produzione e i requisiti specifici di formatura. Mentre le presse a singola azione dominano il mercato grazie alla loro economicità e versatilità, l'uso di presse a più azioni è in crescita nei settori in cui le geometrie complesse dei pezzi e le tolleranze strette sono fondamentali.

(1) Presse a punzone per alberi a gomito

Le punzonatrici ad albero a gomito, che utilizzano un meccanismo ad albero a gomito, rappresentano la maggior parte delle punzonatrici meccaniche nelle applicazioni industriali. Questa prevalenza deriva da diversi vantaggi chiave insiti nel design dell'albero a gomito.

L'adozione diffusa del meccanismo dell'albero a gomito nelle punzonatrici può essere attribuita alla sua semplicità di fabbricazione, al preciso posizionamento nel punto morto inferiore (BDC) e alla curva di movimento della corsa della slitta ben definita. Queste caratteristiche rendono le presse ad albero a gomito versatili e adattabili a un'ampia gamma di operazioni di formatura dei metalli.

Le proprietà cinematiche del meccanismo dell'albero a gomito consentono una distribuzione ottimale della forza lungo tutta la corsa, rendendolo adatto a diversi processi di stampaggio. Questi includono:

La versatilità delle punzonatrici per alberi a gomito si estende a vari materiali, tra cui metalli ferrosi e non ferrosi, leghe e persino alcuni materiali non metallici. Questa adattabilità, unita alla capacità di raggiungere alti tassi di produzione e mantenere una qualità costante, rende le punzonatrici per alberi a gomito una pietra miliare delle moderne industrie di formatura dei metalli.

(2) Presse a punzone senza albero a gomito

Le punzonatrici senza albero a gomito, note anche come punzonatrici a ingranaggi eccentrici, rappresentano un'alternativa nella tecnologia di formatura dei metalli. Queste macchine utilizzano un meccanismo a ingranaggi eccentrici per generare il movimento alternativo necessario per le operazioni di punzonatura.

Il confronto tra le punzonatrici con ingranaggi eccentrici e le loro controparti con albero a gomito rivela diverse differenze fondamentali:

La scelta tra punzonatrici per alberi a gomito e punzonatrici per ingranaggi eccentrici dipende dai requisiti specifici dell'applicazione:

Quando scelgono una punzonatrice, i produttori devono considerare attentamente fattori quali la lunghezza della corsa richiesta, il volume di produzione, i requisiti di precisione e i vincoli di budget per determinare il tipo di pressa più adatto alle loro specifiche esigenze di formatura dei metalli.

(3) Presse a punzone per giunti a snodo

Una punzonatrice a snodo è una macchina di formatura specializzata che utilizza un meccanismo a snodo per azionare la slitta. Questo tipo di pressa si distingue per le caratteristiche uniche del movimento della slitta, in particolare in prossimità del punto morto inferiore (BDC) della corsa. Quando la slitta si avvicina al punto morto inferiore, la sua velocità diminuisce significativamente rispetto alle punzonatrici convenzionali con albero a gomito, offrendo un controllo e una precisione migliori.

Il meccanismo a snodo consente di determinare con precisione la posizione BDC, rendendolo ideale per i processi ad alta intensità di compressione che richiedono un controllo accurato della profondità e un tempo di permanenza prolungato alla massima pressione. Questa caratteristica è particolarmente vantaggiosa in operazioni come la coniatura, la goffratura e lo stampaggio di precisione, dove il flusso del materiale e la finitura superficiale sono fondamentali.

Storicamente utilizzate in varie applicazioni di stampaggio, le presse a snodo hanno trovato una nicchia nella produzione moderna, soprattutto nelle operazioni di forgiatura a freddo. La loro capacità di fornire un elevato tonnellaggio con un movimento lento e controllato nella parte inferiore della corsa le rende eccezionalmente adatte alla formatura di componenti complessi, di forma quasi netta, da materiale metallico freddo. Questa caratteristica consente di migliorare la qualità dei pezzi, di ridurre gli scarti di materiale e di prolungare la durata degli stampi rispetto ad altri tipi di presse, se utilizzate in applicazioni appropriate.

Il design del giunto a snodo offre anche vantaggi in termini di efficienza energetica e di riduzione dell'usura dei componenti meccanici, grazie alla capacità di distribuire la forza in modo più uniforme lungo la corsa. Tuttavia, è importante notare che la natura specializzata di queste presse spesso richiede un'attenta pianificazione del processo e la progettazione degli utensili per sfruttare appieno le loro capacità uniche nella forgiatura a freddo e in altre operazioni di formatura di precisione.

(4) Presse a frizione

Le presse a frizione, un tipo particolare di punzonatrice, utilizzano meccanismi di trasmissione a frizione e a spirale nei loro sistemi di trasmissione a cingoli. Queste macchine eccellono nelle operazioni di forgiatura e frantumazione, ma dimostrano anche versatilità nelle operazioni di piegatura, formatura, stiratura e in varie altre tecniche di lavorazione dei metalli.

Il design delle presse a frizione consente l'applicazione graduale della forza, rendendole particolarmente adatte alle operazioni che richiedono una deformazione controllata dei materiali. Il meccanismo a spirale consente di variare la lunghezza della corsa, garantendo la flessibilità necessaria per adattarsi alle diverse dimensioni dei pezzi e ai diversi requisiti di lavorazione.

Prima degli anni '60, le presse ad attrito si sono diffuse nel settore manifatturiero grazie alla loro economicità e adattabilità. Tuttavia, diverse limitazioni intrinseche ne hanno determinato il declino nelle moderne applicazioni industriali:

Queste limitazioni, unite ai progressi delle tecnologie di pressatura idraulica, meccanica e servo-elettrica, hanno portato al graduale abbandono delle presse ad attrito nelle moderne strutture per la lavorazione dei metalli. Tuttavia, la comprensione del loro significato storico e dei principi di funzionamento rimane preziosa per comprendere l'evoluzione delle tecnologie di formatura dei metalli e per informare le future innovazioni nella progettazione delle presse.

(5) Presse a vite

La pressa a vite, nota anche come punzonatrice a vite, è un tipo particolare di punzonatrice che utilizza un meccanismo a spirale nel suo sistema di guida della slitta. Questo design unico impiega una vite di grande diametro per convertire il movimento rotatorio in forza lineare, fornendo in genere un elevato tonnellaggio a velocità relativamente basse. Se un tempo le presse a vite erano apprezzate per la loro capacità di fornire un controllo preciso e una forza notevole, il loro utilizzo nella produzione moderna è diminuito in modo significativo a causa di diversi fattori:

Nonostante il declino della loro popolarità nella lavorazione generale dei metalli, le presse a vite trovano ancora applicazioni di nicchia in settori specializzati, come la metallurgia delle polveri, dove le loro caratteristiche uniche di erogazione della forza rimangono vantaggiose. Le moderne tendenze produttive si sono ampiamente spostate verso tecnologie di pressatura più flessibili, efficienti e facili da mantenere, come i sistemi idraulici, meccanici e servoelettrici, che offrono maggiore velocità, precisione e adattabilità per una più ampia gamma di operazioni di formatura dei metalli.

(6) Presse a cremagliera

Le presse a cremagliera sono un tipo particolare di punzonatrice che impiega un meccanismo a cremagliera nel sistema di azionamento della slitta. Questa configurazione offre un controllo preciso della corsa della pressa e della distribuzione della forza.

Le caratteristiche operative delle presse a pignone e cremagliera sono molto simili a quelle delle presse a vite ed entrambe presentano analogie con le presse idrauliche in termini di applicazione e controllo della forza. Tuttavia, le presse a pignone e cremagliera offrono vantaggi distinti in alcune applicazioni, grazie alla loro semplicità meccanica e alla loro affidabilità.

Storicamente, queste presse hanno trovato largo impiego in vari processi produttivi, tra cui:

Sebbene le presse idrauliche abbiano ampiamente soppiantato le presse a pignone e cremagliera in molti ambienti produttivi moderni grazie alla loro versatilità e potenza, le presse a pignone e cremagliera mantengono ancora la loro importanza in specifiche applicazioni di nicchia. Queste includono scenari in cui:

In conclusione, anche se meno comuni rispetto al passato, le presse a cremagliera continuano a offrire vantaggi unici nei processi produttivi specializzati, dove la precisione e l'affidabilità meccanica superano la flessibilità dei sistemi idraulici.

(7) Presse di collegamento

La pressa a maglie è un tipo speciale di punzonatrice che incorpora vari meccanismi di collegamento nel suo sistema di guida delle slitte. Questo design innovativo offre vantaggi significativi nelle operazioni di formatura dei metalli, in particolare nell'imbutitura profonda e nella produzione di pannelli automobilistici.

Lo scopo principale dell'utilizzo dei meccanismi di collegamento è duplice: mantenere le velocità di stiramento ottimali entro i limiti prescritti, riducendo al contempo i tempi complessivi del ciclo di lavorazione durante le operazioni di estensione, e ridurre al minimo le fluttuazioni di velocità durante le fasi critiche di stiramento. Questo controllo preciso della velocità e dei profili di movimento è fondamentale per ottenere pezzi formati di alta qualità con un assottigliamento minimo del materiale e una migliore precisione dimensionale.

Rispetto alle punzonatrici convenzionali con albero a gomito, le presse a collegamento presentano una cinematica superiore. Accelerano rapidamente durante le porzioni non lavorative della corsa, in particolare l'avvicinamento dal punto morto superiore all'inizio dell'innesto del materiale e la corsa di ritorno dal punto morto inferiore all'inizio. Questo profilo di movimento ottimizzato si traduce in tempi di ciclo significativamente più brevi, aumentando così la produttività e la resa complessiva.

Storicamente, le presse a maglie sono state impiegate principalmente per l'imbutitura di contenitori cilindrici, utilizzando superfici del letto relativamente strette. Tuttavia, i recenti progressi nella progettazione e nei sistemi di controllo delle presse hanno ampliato il loro campo di applicazione. Le moderne presse a maglie sono ora caratterizzate da superfici di letto più ampie, che le rendono sempre più popolari per la lavorazione di pannelli di carrozzeria di grandi dimensioni. Questa evoluzione ha consentito la produzione di geometrie più complesse e di componenti più grandi, soddisfacendo le esigenze dell'industria automobilistica di elementi strutturali leggeri e di alta precisione.

La versatilità e l'efficienza delle presse ad anello le hanno posizionate come risorse critiche nelle operazioni di formatura avanzata dei metalli, offrendo un equilibrio di velocità, precisione e adattabilità che è essenziale nell'odierno panorama produttivo competitivo.

(8) Presse a camme

Le punzonatrici a camme utilizzano un sofisticato meccanismo a camme nel loro sistema di guida della slitta, offrendo un controllo preciso sul movimento del punzone. La caratteristica distintiva di queste presse è la capacità di ottenere profili di movimento della slitta personalizzati grazie a forme di camme accuratamente progettate. Ciò consente di ottimizzare la distribuzione della forza di punzonatura e i tempi di sosta, in base alle proprietà specifiche del materiale e ai requisiti di formatura.

Sebbene le presse a camme eccellano per precisione e ripetibilità, le loro capacità di trasmissione della forza sono intrinsecamente limitate dai vincoli di progettazione del meccanismo a camme. In genere, queste presse sono più adatte per applicazioni che richiedono forze moderate, solitamente fino a 100 tonnellate. Le loro limitazioni di capacità le rendono ideali per la lavorazione di lamiere sottili, per le operazioni di formatura complesse e per le applicazioni in cui è fondamentale una velocità variabile e controllata per tutta la corsa.

Le presse a camme trovano largo impiego nell'industria dell'abbigliamento per operazioni quali la punzonatura di bottoni, l'impostazione di rivetti e l'installazione di bottoni automatici. Tuttavia, le loro applicazioni si estendono ad altri settori, tra cui la produzione di elettronica per l'inserimento preciso di componenti e l'industria automobilistica per operazioni di stampaggio specifiche su parti più piccole. La possibilità di regolare con precisione il movimento del punzone rende le presse a camme particolarmente preziose nelle operazioni in cui il ritorno elastico del materiale è un problema o quando si lavora con materiali delicati che richiedono un'attenta applicazione della forza.

Le punzonatrici possono essere classificate in due categorie principali in base alla configurazione del corpo macchina: Tipo C (back-to-back) e tipo H (colonna dritta).

Le macchine di tranciatura di tipo C, caratterizzate da un design a fronte aperto, sono in genere progettate per pressioni nominali inferiori a 300 tonnellate. A causa delle loro limitazioni strutturali, la pressione massima di lavoro è generalmente limitata a circa 50% della pressione nominale per garantire la sicurezza e la precisione operativa.

Le tranciatrici di tipo H sono caratterizzate da un corpo macchina simmetrico, che consente di sopportare meglio i carichi eccentrici durante il funzionamento. Questo design consente una maggiore capacità, con pressioni nominali generalmente superiori a 300 tonnellate. La struttura bilanciata delle presse di tipo H contribuisce a migliorare la stabilità e la precisione nelle applicazioni ad alta forza.

La maggior parte delle punzonatrici presenti nelle moderne strutture produttive rientra in queste categorie, grazie alla loro struttura meccanica relativamente semplice, alle prestazioni affidabili e alla precisione costante. Queste caratteristiche le rendono adatte a un'ampia gamma di applicazioni di stampaggio in diversi settori industriali.

I progressi della tecnologia hanno portato allo sviluppo di sofisticate punzonatrici che integrano sistemi "meccanici, elettrici, pneumatici e idraulici" con funzionalità di controllo numerico. Queste macchine moderne offrono una maggiore affidabilità operativa, una maggiore precisione di tranciatura, funzionalità estese e caratteristiche di sicurezza migliorate. L'integrazione di azionamenti servoelettrici e di sistemi di controllo avanzati ha ulteriormente migliorato l'efficienza energetica e la flessibilità del processo.

La precisione di lavorazione di una punzonatrice è influenzata da diversi fattori:

Per mantenere prestazioni e accuratezza ottimali, sono fondamentali ispezioni e manutenzioni regolari. Le ispezioni giornaliere o su turni dovrebbero concentrarsi su:

Le ispezioni annuali complete dovrebbero includere esami più dettagliati dei fattori sopra menzionati che influenzano la precisione della lavorazione, come la misurazione dei giochi, il controllo degli allineamenti e la valutazione dell'usura dei componenti critici.

La regolazione del gioco tra la slitta e la guida serve principalmente alla precisione. Se la regolazione è troppo stretta, genera calore.

In genere, per le macchine di piccole dimensioni, il gioco su ciascun lato è compreso tra 0,02~0,05 mm, mentre per le macchine di grandi dimensioni il gioco su ciascun lato dovrebbe essere compreso tra 0,03~0,20 mm.

Il metodo correttivo per il gioco complessivo è il seguente: Durante la produzione, toccare con la mano il corpo della slitta in movimento. Se si avverte una sensazione di vibrazione quando la slitta raggiunge il punto morto inferiore, significa che il gioco complessivo è eccessivo e deve essere regolato tempestivamente.

A causa dell'uso prolungato o del sovraccarico, il sollevatore può allentarsi. Questa condizione è generalmente considerata un sovraccarico. Inoltre, la perdita di olio dal giunto può essere causata da un sovraccarico.

In questo caso, il grado di bloccaggio del dado di bloccaggio della biella deve essere regolato tempestivamente perché è legato a questioni di sicurezza.

Il freno e la frizione di una macchina per lo stampaggio sono componenti importanti per il funzionamento sicuro della macchina. Sono la causa di gravi incidenti di sicurezza, pertanto è necessario comprenderne la struttura di base e confermarne le prestazioni di sicurezza prima del funzionamento quotidiano.

Se si riscontrano condizioni anomale (come l'impossibilità di arrestare la slitta nella posizione specificata, un suono anomalo durante il funzionamento, una vibrazione anomala, un movimento lento della slitta, ecc.

Inoltre, il personale addetto alla manutenzione deve prestare attenzione ai segni di gioco eccessivo tra i dischi di attrito del freno e della frizione.

Questi segnali includono un maggiore utilizzo di aria compressa, lo strisciamento della slitta della timbratrice e, nei casi più gravi, il movimento continuo della slitta durante una singola operazione, che non è assolutamente consentito.

Se il gioco è regolato troppo piccolo, i dischi di attrito del freno e della frizione emettono un rumore di attrito, generano calore e causano un aumento della corrente del motore, che può danneggiare la molla di ritorno. (Il gioco normale è di 1,5~3,0 mm).

Il disinnesto si verifica solitamente al punto morto inferiore quando le matrici superiore e inferiore sono chiuse, causando il mancato funzionamento normale della slitta.

A questo punto è possibile invertire il motore e aumentare la pressione dell'aria per sollevare la slitta a piccoli incrementi fino al punto morto superiore, selezionando la modalità "pollici" sul selettore di funzionamento.

È necessario controllare regolarmente i bulloni degli accessori della macchina utensile, soprattutto per alcune macchine per lo stampaggio che operano a velocità e frequenze elevate.

Queste macchine sono soggette a vibrazioni, che possono facilmente causare l'allentamento dei bulloni. Una volta che i bulloni si allentano, se non vengono corretti in tempo, possono verificarsi incidenti di sicurezza imprevisti.

Le parti meccaniche in movimento possono spesso causare ustioni o morsi se la lubrificazione non è tempestiva, pertanto è necessario eseguire l'ispezione della parte di alimentazione dell'olio.

Ciò include il controllo di "scorrimento, perdita, gocciolamento, blocco e altri fenomeni" nelle coppe dell'olio, nei serbatoi dell'olio, nei tubi dell'olio, nei filtri, nelle guarnizioni dell'olio e così via, e il loro trattamento in modo tempestivo.

Una perdita nella tubazione dell'aria compressa della macchina utensile provoca una diminuzione della pressione e influisce sul funzionamento della macchina utensile, causando malfunzionamenti.

Inoltre, è necessario controllare il contenuto d'acqua dell'aria compressa (è possibile installare un dispositivo di essiccazione e deumidificazione con filtrazione dell'aria). Questa è una delle cause principali della lentezza di movimento e della corrosione delle valvole elettromagnetiche delle macchine utensili, dei cilindri e di altri dispositivi.

L'accuratezza della macchina di stampaggio influisce direttamente sulla durata dello stampo e sull'accuratezza della lavorazione del prodotto. Tuttavia, con il passare del tempo, la precisione della macchina utensile di stampaggio si deteriora.

Pertanto, è necessario eseguire ispezioni periodiche della precisione, individuare tempestivamente i problemi e ripararli per garantire che la macchina utensile abbia una precisione relativamente accurata, assicurando così l'accuratezza dei prodotti realizzati.

Per l'ispezione, la manutenzione e la correzione delle macchine utensili, ogni volta si dovrebbe iniziare e finire con 2S. In altre parole, prima dell'ispezione e della manutenzione, pulire e asciugare tutte le parti della macchina utensile, in particolare le aree più sporche.

Inoltre, osservare se durante la pulizia si verificano condizioni anomale e registrarle una per una.

Dopo l'ispezione e la manutenzione, pulire tempestivamente intorno alla tavola della macchina e contare gli utensili per evitare di lasciare utensili, stracci e altri oggetti all'interno della macchina utensile, che possono causare inutili pericoli per il funzionamento e la sicurezza della macchina utensile.