Immaginate di trasformare semplici lamiere in componenti complessi e precisi con facilità ed efficienza. Questa è la magia delle punzonatrici. In questo articolo esploreremo il modo in cui queste macchine risparmiano energia, migliorano la produttività e richiedono competenze tecniche minime per funzionare. Se siete curiosi di conoscere i principi di funzionamento, le applicazioni o le misure di sicurezza, questa guida completa vi offre preziose informazioni sul mondo delle punzonatrici. Immergetevi per scoprire come possono rivoluzionare il vostro processo produttivo.

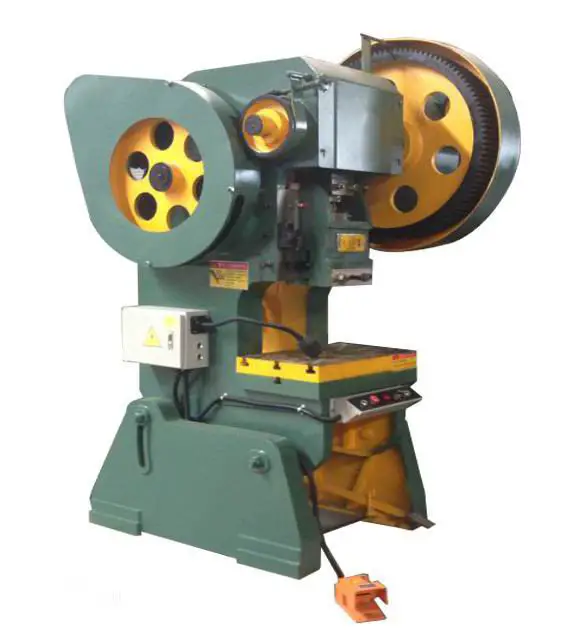

La punzonatrice, una forma sofisticata di pressa per stampi, ha rivoluzionato i processi di produzione in diversi settori industriali grazie alla sua superiore efficienza, all'ottimizzazione dei materiali e al risparmio energetico rispetto ai metodi di lavorazione meccanica convenzionali. Questa versatile apparecchiatura richiede una minima esperienza da parte dell'operatore e offre una flessibilità senza pari nella fabbricazione dei prodotti grazie alle sue diverse applicazioni di stampaggio, consentendo la creazione di componenti complessi che non sarebbero realizzabili con le tecniche di lavorazione tradizionali.

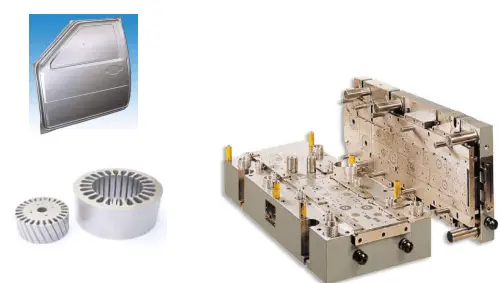

La produzione di stampi, utilizzata principalmente per la lavorazione della lamiera, comprende un'ampia gamma di operazioni, tra cui tranciatura, punzonatura, formatura, imbutitura, finitura, tranciatura fine, sagomatura, rivettatura ed estrusione. Questa tecnologia trova ampia applicazione in numerosi settori, dall'elettronica di consumo (prese per interruttori, custodie per computer) e articoli per la casa (tazze, armadi, piatti) ai componenti aerospaziali di alta precisione per sistemi missilistici e aerei.

L'adattabilità della punzonatrice è esemplificata dalla sua capacità di produrre una vasta gamma di accessori attraverso stampi intercambiabili. Questa versatilità l'ha portata a essere riconosciuta con diverse nomenclature, come punzonatrice, punzonatrice, punzonatrice a retrofit o punzonatrice a fustella, che riflettono le sue molteplici capacità in diversi contesti produttivi.

Le caratteristiche principali delle punzonatrici avanzate includono:

La punzonatrice opera secondo il principio fondamentale della conversione del moto rotatorio in moto lineare, utilizzando un sofisticato sistema meccanico. Un motore principale avvia il processo generando un movimento circolare. Questa energia rotazionale viene poi trasmessa attraverso una serie di componenti, ognuno dei quali svolge un ruolo cruciale nel processo di trasmissione dell'energia e di conversione del moto.

Il flusso di potenza segue questa sequenza: motore principale → volano → frizione → ingranaggio → albero a gomiti (o ingranaggio eccentrico) → biella → cursore. Il volano, azionato direttamente dal motore, serve ad accumulare l'energia di rotazione e a rendere più fluida l'erogazione della potenza. La frizione consente l'innesto e il disinnesto controllato della trasmissione di potenza, migliorando la flessibilità operativa e la sicurezza.

L'albero a gomiti (o ingranaggio eccentrico) è il perno che trasforma il moto rotatorio in moto alternativo. Ruotando, provoca l'oscillazione della biella, che a sua volta aziona il cursore in un percorso lineare. Il punto di articolazione tra la biella e il cursore è fondamentale, con due modelli principali:

L'operazione di punzonatura vera e propria avviene quando il cursore, che porta la matrice superiore (punzone), scende sul pezzo in lavorazione posizionato sopra la matrice inferiore (matrice). Questa azione applica una forza concentrata che supera la resistenza al taglio del materiale, causando una deformazione plastica controllata o la completa separazione, a seconda della specifica operazione di punzonatura.

L'entità della forza di punzonatura è determinata da fattori quali le proprietà del materiale, lo spessore della lamiera e il design dello stampo. Questa forza è contrastata da una forza di reazione uguale e contraria, che viene assorbita e distribuita attraverso il telaio della macchina, evidenziando l'importanza di una costruzione robusta della macchina per mantenere precisione e longevità.

Le moderne punzonatrici spesso incorporano caratteristiche avanzate come azionamenti servoelettrici per una maggiore precisione, controlli CNC per modelli complessi e sistemi di cambio rapido degli utensili per una maggiore versatilità e tempi di allestimento ridotti. Queste innovazioni hanno ampliato in modo significativo le capacità della tecnologia di punzonatura nella lavorazione della lamiera.

La punzonatrice è ampiamente utilizzata nei processi di stampaggio e formatura in vari settori industriali, tra cui l'elettronica, le comunicazioni, l'hardware per computer, gli elettrodomestici, la produzione di mobili e i trasporti (automobili, motocicli, biciclette), nonché per la produzione di parti metalliche in generale.

Elevata rigidità e precisione:

a. L'eccezionale rigidità della macchina è ottenuta grazie a un telaio di alta precisione costruito con piastre di acciaio sottoposte a tecniche di saldatura avanzate e a processi di trattamento termico. Questo elimina i punti deboli della struttura e garantisce stabilità a lungo termine e precisione dimensionale durante il funzionamento.

b. Il design della macchina incorpora una distribuzione uniforme del carico e una struttura in acciaio bilanciata, migliorando ulteriormente la rigidità e le prestazioni complessive.

Funzionamento stabile e di alta precisione:

I componenti critici come l'albero motore, gli ingranaggi e gli alberi di trasmissione sono sottoposti a trattamenti termici specializzati e a processi di rettifica di precisione. Ciò consente di ottenere una resistenza all'usura superiore e una stabilità dimensionale a lungo termine, soddisfacendo i severi requisiti di alta precisione e prestazioni costanti per lunghi periodi.

Funzionamento affidabile e sicuro:

La macchina incorpora sistemi di frenatura avanzati per facilitare il funzionamento e il posizionamento preciso. Una combinazione frizione/freno ad alta sensibilità, integrata con una doppia valvola di controllo a solenoide e un meccanismo di protezione da sovraccarico, assicura un movimento rapido e preciso del cursore del punzone, mantenendo al contempo capacità di arresto sicure e accurate.

Produzione automatizzata per una maggiore efficienza:

La punzonatrice può essere dotata di sistemi di alimentazione automatica con funzioni di rilevamento degli errori, pre-taglio e pre-rottura. Ciò consente cicli di produzione completamente automatizzati, riducendo significativamente i costi di manodopera e massimizzando l'efficienza operativa.

Regolazione di precisione del cursore:

La macchina offre opzioni di regolazione del cursore sia manuali che elettriche, garantendo un funzionamento comodo, affidabile e sicuro. Il meccanismo di regolazione consente modifiche rapide con una precisione fino a 0,1 mm, permettendo di regolare con precisione il processo di punzonatura per ottenere risultati ottimali.

Design innovativo e attento all'ambiente:

Incorporando tecnologie avanzate e concetti di design provenienti dall'ingegneria giapponese e taiwanese, la macchina vanta basse emissioni di rumore, elevata efficienza energetica e un impatto ambientale minimo. Queste caratteristiche sono in linea con i moderni requisiti di sostenibilità dei processi produttivi.

La forza motrice del cursore può essere suddivisa in due tipi: meccanica e idraulica. In base a ciò, la pressa può essere suddivisa in due categorie:

(1) Pressa meccanica

(2) Pressa idraulica

I processi di stampaggio della lamiera più comuni utilizzano una punzone meccanico.

Il pressa idraulica Il punzone a pressione d'olio si distingue in quello a pressione d'acqua e quello a pressione d'olio rappresenta la maggior parte dell'utilizzo. Il punzone a pressione d'acqua, invece, è tipicamente utilizzato per macchinari di grandi dimensioni o speciali.

In base al movimento del cursore, le presse possono essere suddivise in tipi ad azione singola, a doppia azione e a tre azioni. Il punzone a singola azione è quello più comunemente utilizzato, mentre quelli a doppia azione e a tre azioni sono impiegati principalmente nella lavorazione in estensione di carrozzerie e pezzi di grandi dimensioni, ma il loro utilizzo è limitato.

(1) Manovella

La pressa che utilizza un meccanismo ad albero a gomito è nota come pressa a manovella e la maggior parte dei punzoni meccanici utilizza questo meccanismo.

Il motivo per cui si utilizza un meccanismo ad albero a gomito è che è semplice da costruire, permette di determinare con precisione il fondo corsa e ha una curva di attività del cursore abbastanza versatile da poter essere applicata a varie tecniche di lavorazione.

Pertanto, questo tipo di stampaggio viene utilizzato per punzonare, piegare, allungare, forgiatura a caldo, forgiatura a temperatura intermedia, forgiatura a freddo e quasi tutte le altre applicazioni di lavorazione dei punzoni.

(2) Pressa senza manovella

Una pressa senza meccanismo a manovella è nota come pressa senza manovella o pressa con ingranaggio eccentrico.

La pressa ad ingranaggi eccentrici presenta una migliore rigidità dell'albero, lubrificazione, aspetto e manutenzione rispetto alla pressa ad albero a gomito. Tuttavia, ha anche un prezzo più elevato.

Se il lunghezza della corsa è lunga, è preferibile la pressa ad ingranaggi eccentrici, ma se la corsa della macchina specializzata è più breve, è meglio una pressa ad albero a gomito. Anche i punzoni piccoli e quelli ad alta velocità utilizzano tipicamente presse ad albero a gomito.

(3) Pressa sulle nocche

Una pressa che utilizza un meccanismo a ginocchiera per azionare il cursore è nota come pressa a snodo o pressa a ginocchiera.

Questa pressa ha una curva di attività del cursore unica, con una velocità molto bassa vicino al punto morto inferiore (rispetto a una pressa per alberi a gomito) e determina con precisione l'estremità inferiore della corsa.

Pertanto, questa pressa è ideale per i processi di goffratura e finitura a compressione ed è la più utilizzata nelle attuali applicazioni di stampaggio a freddo.

(4) Pressa ad attrito

Una pressa che utilizza una trasmissione a frizione e un meccanismo a vite sulla guida del punzone è nota come pressa a frizione.

Questa pressa è la più adatta per le operazioni di forgiatura e frantumazione e può essere utilizzata anche per piegare, formare, allungare e altre tecniche di lavorazione. Grazie al suo basso costo, è stata ampiamente utilizzata prima della guerra, ma a causa della difficoltà di determinare l'estremità inferiore della corsa, aveva una scarsa precisione di lavorazione, una bassa velocità di produzione e la tendenza a sovraccaricarsi con errori nelle operazioni di controllo. Di conseguenza, il suo utilizzo è diminuito e ora è in fase di abbandono.

(5) Pressa a vite

Una pressa che utilizza un meccanismo a vite per azionare il cursore è nota come pressa a vite o a spirale.

(6) Rack Press

Una pressa che utilizza un meccanismo a cremagliera sul meccanismo di azionamento del cursore è nota come pressa a cremagliera.

La pressa a spirale e la pressa a cremagliera hanno caratteristiche simili e sono grosso modo equivalenti alle presse idrauliche. Un tempo venivano utilizzate per pressare boccole, detriti e altri elementi nell'estrusione, nell'estrazione dell'olio, nell'imballaggio e nel guscio dell'estrusione (lavorazione sottile a caldo), ma oggi sono state ampiamente sostituite dalle presse idrauliche e vengono utilizzate solo in situazioni molto particolari.

(7) Collegamento Stampa

Una pressa che utilizza una serie di meccanismi di collegamento per azionare il cursore è nota come pressa a maglie o a barre.

Con un meccanismo di collegamento, la velocità di allungamento viene mantenuta entro i limiti durante il processo di imbutitura e la velocità di imbutitura viene ridotta rallentando il processo di estensione. Inoltre, la corsa di avvicinamento dal punto morto superiore all'inizio della lavorazione è accelerata e la velocità di ritorno al punto morto superiore è più rapida di quella di una pressa a manovella, con conseguente aumento della produttività.

Questa pressa è stata utilizzata fin dall'antichità per l'estensione in profondità di contenitori cilindrici e per la lavorazione del corpo principale di un'automobile quando la superficie del pianale è stretta.

(8) Pressa a camme

Una pressa che utilizza un meccanismo a camme sul meccanismo di azionamento del cursore è nota come pressa a camme.

La pressa a camme è caratterizzata da una camma opportunamente sagomata che consente di ottenere facilmente la curva di attività del cursore desiderata. Tuttavia, la natura del meccanismo a camme limita la sua capacità di esercitare una forza significativa, per cui la sua capacità è molto ridotta.

1. Stampo superiore

La matrice superiore è la metà superiore dell'intera matrice, ovvero la parte della matrice montata sulla slitta della pressa.

La piastra superiore dello stampo è la parte a forma di piastra nella parte superiore dello stampo, è vicina al cursore della pressa ed è attaccata allo stampo o fissata direttamente alla slitta della pressa.

La matrice inferiore è la metà inferiore dell'intera matrice, ovvero la parte della matrice montata sulla superficie di lavoro della pressa.

La piastra inferiore dello stampo è la parte a forma di piastra nella parte inferiore dello stampo, fissata direttamente sulla superficie di lavoro della pressa o sul tampone.

La parete del bordo è la parete laterale del foro della matrice.

La conicità del bordo è la pendenza di ciascun lato del foro della matrice.

Un cuscino d'aria è un dispositivo che utilizza l'aria compressa come forza motrice.

L'antiritorno è una parte che sostiene la forza unidirezionale del punzone sul lato opposto della superficie di lavoro.

Una boccola è una parte tubolare di precisione che facilita il movimento relativo delle piastre di matrice superiore e inferiore, la maggior parte delle quali è fissata nella piastra di matrice superiore e utilizzata insieme a montanti di guida fissati alla piastra di matrice inferiore.

Le guide sono parti simili a piastre con fori di precisione per il punzone maschio, utilizzate per garantire l'allineamento tra punzone e matrice e per fornire funzioni di scarico.

Il montante di guida è un elemento cilindrico di precisione per il movimento relativo delle piastre di matrice superiore e inferiore, per lo più fissato alla piastra di matrice inferiore e utilizzato insieme a boccole fissate alla piastra di matrice superiore.

Il perno di guida è una parte a forma di perno che si estende nel foro del materiale e lo guida nella matrice.

Una matrice a piastra di guida è una matrice che viene guidata dalla piastra di guida e non viene utilizzata quando il punzone viene rimosso dalla piastra di guida.

Una piastra di guida è una parte di guida simile a una piastra che guida il nastro (striscia, rotolo) nella matrice.

La matrice del montante di guida è il telaio di scorrimento del montante di guida e della boccola.

Nella pressa è installato un set di punzoni e matrici per la produzione di pezzi di tranciatura, composto da parti superiori e inferiori.

Il punzone è un elemento di lavoro maschio che viene formato direttamente nello stampo e ha la forma della superficie di lavoro.

Una matrice è una parte di lavoro concava che svolge la funzione di punzonatura nello stampo, con la superficie interna come superficie di lavoro.

Gli schermi sono parti simili a piastre che impediscono alle dita o a corpi estranei di entrare nelle aree pericolose dello stampo.

La piastra di pressione è una parte della filiera che serve a mantenere la materiale di stampaggio o del pezzo in lavorazione e controllare il flusso del materiale. Negli stampi di trafilatura, la piastra di pressione viene spesso chiamata "cerchio del materiale".

21. Barre di pressione

La barra di pressione è una sporgenza simile ad una costola in un fustella da disegno o stampo che controlla il flusso di materiale.

La fibbia può essere parte della struttura dell'anello dello stampo o della pressa, oppure può essere incorporata in un componente separato dello stampo o della pressa.

La soglia di pressione è un materiale a sezione rettangolare.

La piastra di supporto è un componente simile a una piastra utilizzato per fissare la dima alla superficie.

Lo stampo continuo è uno stampo con due o più stazioni, in cui il materiale viene alimentato da una stazione all'altra dalla corsa della pressa, con conseguente formazione graduale del punzone.

Il bordo laterale è un punzone che taglia uno spazio di alimentazione sul lato della striscia (nastro, rotolo).

La piastra laterale è un componente simile a una piastra che esercita una pressione sul lato del nastro (striscia, rotolo) tramite una molla, spingendo l'altro lato contro la piastra.

Il mandrino è un componente a forma di asta che si muove verso l'alto o verso il basso direttamente o indirettamente.

La piastra della corona è un componente simile a una piastra che agisce in uno stampo o in un modulo per spostarsi verso l'alto o verso il basso direttamente o indirettamente.

La corona dentata è una sporgenza simile a un dente di un punzone o di una matrice, che fa parte della struttura della matrice o della piastra dentata, anziché essere un componente separato.

Il gruppo di fine corsa è un componente tubolare che limita l'altezza minima di chiusura della matrice ed è solitamente posizionato all'esterno del montante di guida.

La colonna di fine corsa è un elemento cilindrico che limita l'altezza minima di chiusura dello stampo.

Il perno di posizionamento (piastra) assicura che il pezzo nello stampo abbia una posizione costante e viene chiamato perno o piastra di posizionamento.

La piastra fissa è un componente a forma di piastra del punzone fisso.

La piastra di scarico fissa è una piastra di scarico fissa nello stampo. (Vedere "piastra di scarico").

Il perno (piastra) fisso è un perno (piastra) fisso che viene fissato nello stampo.

Lo scaricatore è un componente o un dispositivo non a piastra che scarica dalla superficie esterna del punzone.

La tavola di scarico è un componente fisso o mobile simile a una piastra che sposta il materiale o il pezzo dal punzone.

Il pannello di scarico può essere realizzato in combinazione con la piastra di guida e il suo ruolo di guida è ancora indicato come pannello di scarico.

La vite di scarico è una vite fissata alla piastra di espulsione, che limita la posizione di riposo della piastra di espulsione.

La modalità a processo singolo è una matrice che completa un solo processo in una singola corsa della pressa.

Esistono due tipi di taglierine per rifiuti:

41. Stampo combinato

Una matrice combinata è un insieme di matrici che possono essere regolate passo dopo passo per formare varie forme, come linee rette, angoli, archi e fori.

In genere, sono necessarie diverse coppie di stampi di punzonatura per formare i contorni piatti.

Il perno di arresto anteriore (piastra) è una parte che posiziona il materiale all'estremità iniziale e serve a bloccare il perno mobile (piastra).

Un blocco si riferisce a una matrice, un punzone, una piastra di scarico o una piastra di fissaggio completi.

Il tappo (piastra) è una parte temprata che sostiene il materiale tagliato dalla lama laterale e bilancia la forza di taglio su un solo lato.

Di solito viene utilizzata insieme alla lama laterale.

Il perno di blocco (piastra) è una parte utilizzata per posizionare il materiale nella direzione di alimentazione; la sua forma può essere diversa e viene chiamata perno di blocco o piastra di blocco.

Sono compresi i perni di blocco fissi (piastre), i perni di blocco mobili (piastre) e i perni di blocco iniziali (piastre).

Un cuscinetto è una parte indurita simile a una piastra che viene collocata tra la piastra di montaggio (o la matrice) e la base dello stampo per ridurre le sollecitazioni di compressione sul supporto della matrice.

Il funzionamento delle punzonatrici, caratterizzato da processi ad alta velocità e ad alta pressione, richiede una stretta osservanza dei protocolli di sicurezza durante le operazioni di punzonatura e formatura:

Tutti i componenti di azionamento esposti della pressa devono essere schermati con protezioni. Il funzionamento o la messa in funzione della macchina senza queste protezioni è severamente vietato.

Prima dell'avvio della macchina, eseguire un'ispezione completa prima dell'utilizzo:

Quando si installa la matrice:

Durante il funzionamento:

Interrompere immediatamente le operazioni e indagare se vengono rilevate anomalie, tra cui:

Dopo ogni ciclo, assicurarsi che mani e piedi siano lontani dai pulsanti di comando e dai pedali per evitare di attivarli accidentalmente.

Per gli scenari multi-operatore:

Al termine dei lavori:

Rispettare rigorosamente queste misure di sicurezza per ridurre al minimo i rischi e mantenere un ambiente di lavoro sicuro nelle operazioni di punzonatura.

(1) Controllare la lubrificazione di tutte le parti e verificare che i punti di lubrificazione siano completamente lubrificati.

(2) Assicurarsi che lo stampo sia installato correttamente e in modo sicuro.

(3) Verificare che la pressione dell'aria compressa rientri nell'intervallo specificato.

(4) Assicurarsi che i pulsanti dell'interruttore siano sensibili e affidabili e assicurarsi di spegnere il volano e la frizione prima di avviare il motore.

(5) Provare la pressa facendola funzionare più volte senza pezzo da lavorare e controllare le prestazioni del freno, della frizione e delle parti di controllo.

(6) Verificare la presenza di eventuali anomalie nel motore principale, come calore eccessivo, vibrazioni anomale o suoni insoliti.

(7) Utilizzare una pompa manuale per aggiungere olio base al litio al cursore.

(8) Regolare la distanza tra i rulli di alimentazione per soddisfare i requisiti del processo.

(9) Mantenere la nebbia d'olio conforme alle specifiche richieste.

(10) Quando si avvia il motore, verificare che il senso di rotazione del volano sia coerente con il segno di rotazione.

(1) La lubrificazione regolare deve essere effettuata nei punti di lubrificazione utilizzando una pompa manuale per l'alimentazione dell'olio.

(2) Se il funzionamento della pressa non è ben compreso, le regolazioni della stampa non sono consentite.

(3) Punzonatura di due strati di lamiera contemporaneamente è severamente vietato.

(4) Se si riscontrano problemi durante il funzionamento, è necessario interrompere immediatamente i lavori e condurre tempestivamente un'ispezione adeguata.

(1) Disinnestare il volano e la frizione, interrompere l'alimentazione e rilasciare l'aria residua.

(2) Pulire la pressa e rivestire la superficie di lavoro con olio antiruggine.

(3) Tenere un registro dopo ogni operazione o manutenzione.