Vi siete mai chiesti come garantire il successo di un progetto di stampaggio dei metalli? In questo post del blog, ci addentreremo nei fattori critici che possono rendere possibile o meno il vostro processo di stampaggio. In qualità di ingegnere meccanico esperto, condividerò le mie conoscenze sul calcolo delle forze di stampaggio e sulla selezione delle distanze ottimali tra punzoni e stampi. Alla fine, avrete una solida comprensione di come pianificare il vostro progetto di stampaggio per ottenere i migliori risultati.

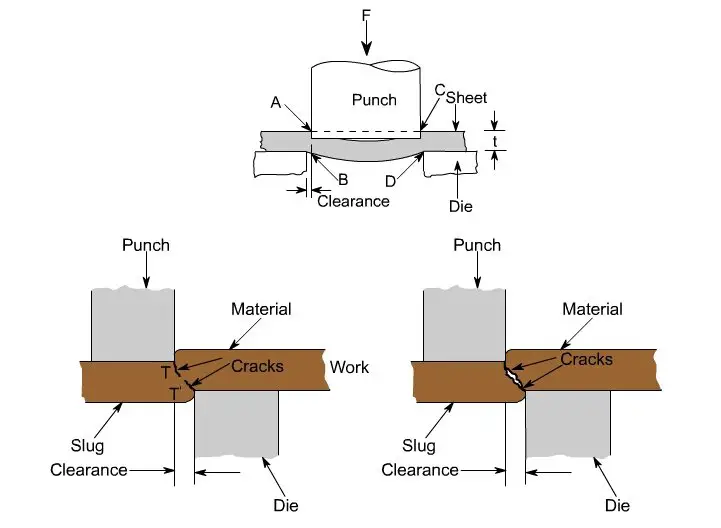

La forza di punzonatura è la quantità di forza necessaria per praticare un foro in un pezzo da lavorare utilizzando un punzone e una matrice. È influenzata da diversi fattori, tra cui le proprietà del materiale, lo spessore del pezzo e la geometria del foro da punzonare.

La resistenza al taglio misura la capacità di un materiale di resistere alle forze di taglio. Varia a seconda dei materiali e di solito è indicata nelle specifiche del materiale. Ad esempio, l'alluminio ha una resistenza al taglio di circa 250 N/mm², mentre l'acciaio inossidabile varia da 400 a 700 N/mm². La resistenza al taglio può essere stimata anche in base alla resistenza alla trazione, dove è pari a circa 50-70% della resistenza alla trazione.

Lo spessore ((t)) del materiale da perforare influisce direttamente sulla forza necessaria. I materiali più spessi richiedono una forza maggiore per essere perforati.

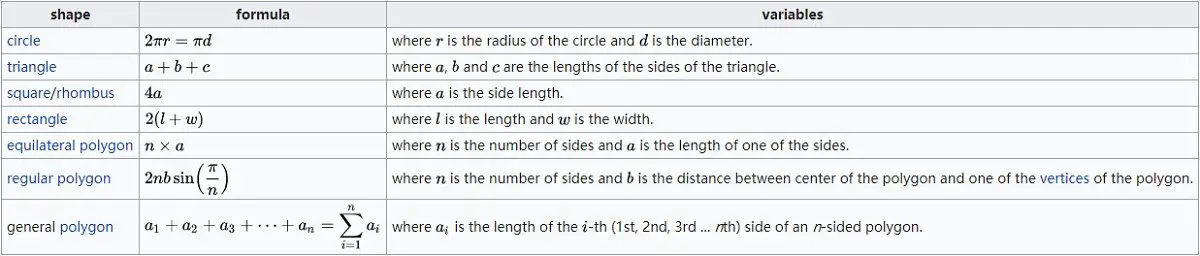

Il perimetro ((L)) del foro, determinato dalla forma e dalle dimensioni del foro, è fondamentale per calcolare la forza di punzonatura. Il perimetro è la lunghezza totale del bordo da tagliare.

Quando si pianifica un progetto di stampaggio dei metalli, uno dei fattori più critici da considerare è la forza di stampaggio necessaria. Il calcolo della forza di stampaggio corretta garantisce la scelta di una pressa con un tonnellaggio adeguato e la progettazione di utensili in grado di sopportare le forze in gioco.

Esistono diversi metodi per calcolare la forza di tranciatura, a seconda dello specifico processo di tranciatura e del tipo di forza. In questa sede illustreremo alcune delle formule più comuni e forniremo un pratico calcolatore della forza di tranciatura.

Esistono diversi metodi per calcolare la forza di tranciatura e la scelta di quello da utilizzare dipende dallo specifico processo di tranciatura e dal tipo di forza di tranciatura che deve essere calcolata. Ecco alcuni metodi comuni per il calcolo della forza di tranciatura:

Una formula di base scompone la forza di stampaggio totale nella somma di diverse parti:

I componenti specifici coinvolti dipendono dalla vostra particolare operazione di stampaggio.

Per molti progetti di stampaggio, le forze di taglio e punzonatura costituiscono la maggior parte della forza di stampaggio. Una formula comune per calcolare la forza di taglio o punzonatura è:

𝑃 = 𝑘 × 𝑙 × 𝑡 × Г

Dove:

Una versione alternativa di questa formula è:

P = ltτ

Dove:

Per i pezzi piccoli stampati con un punzone piatto, la formula può essere semplificata in:

F = Ltτ

Dove F è la forza di taglio in newton.

Per calcolare la forza necessaria per praticare un foro rotondo, utilizzare il diametro del foro per trovare il perimetro:

Applicare quindi la formula semplificata:

Ad esempio, per praticare un foro di 3 mm di diametro in un acciaio inossidabile di 5 mm di spessore con una resistenza al taglio di 400 MPa:

Per un foro quadrato, calcolare il perimetro in base alla lunghezza del lato del quadrato:

Ad esempio, per praticare un foro quadrato di 4 mm di lato in un alluminio di 5 mm di spessore con una resistenza al taglio di 250 N/mm²:

L'utilizzo di un fattore di sicurezza ((K)) è essenziale per tenere conto di variabili quali l'usura degli utensili, le variazioni delle proprietà del materiale e altre incertezze. Un tipico fattore di sicurezza è di circa 1,3.

I materiali più duri richiedono generalmente forze di punzonatura maggiori. Anche lo stato del materiale, ad esempio la ricottura o la tempra, influisce sulla resistenza al taglio e, di conseguenza, sulla forza necessaria.

Il design del punzone e dello stampo può influenzare la forza richiesta. La smussatura del punzone può ridurre la forza, ma può distorcere il materiale. Anche il corretto gioco dello stampo e la sua manutenzione sono fondamentali per operazioni di punzonatura efficienti.

Considerando questi fattori e utilizzando le formule appropriate, è possibile calcolare con precisione la forza di punzonatura necessaria per le varie operazioni di lavorazione dei metalli, garantendo precisione ed efficienza nel processo di produzione.

Per facilitare il calcolo della forza di stampaggio, ecco un calcolatore online. È sufficiente inserire il materiale, lo spessore e il perimetro del pezzo per ottenere la forza necessaria in tonnellate metriche.

P.S.: Se volete calcolare il tonnellaggio della pressa idraulica, potete utilizzare il nostro sito web calcolatore di tonnellaggio della pressa idraulica.

Calcolatrice correlata: Calcolatore della forza di curvatura a V e a U

Se si deve praticare un foro rotondo, quadrato o di qualsiasi altro tipo attraverso un determinato spessore di metallo, è necessario determinare la forza di punzonatura necessaria per realizzare questo compito.

Per calcolare il tonnellaggio richiesto dalla pressa, è possibile utilizzare la seguente formula di calcolo della forza di punzonatura, applicabile anche al calcolo della forza di tranciatura.

Tonnellata di pressatura (KN) = Perimetro (mm) * Spessore della piastra (mm) * Resistenza al taglio (kn / mm)2)

Convertito in tonnellate metriche: dividendo il risultato di KN per 9,81

La resistenza al taglio dei materiali comuni è la seguente: unità: KN/mm2

| Alluminio | Ottone | Acciaio a basso tenore di carbonio | Acciaio inox |

| 0.1724 | 0.2413 | 0.3447 | 0.5171 |

Per le varie tabelle di resistenza al taglio, potete consultare il seguente post:

ad esempio Se si esegue un foro quadrato nello spessore di 3 mm di un pannello a basso tenore di carbonio lamiera d'acciaio, lunghezza laterale 20 mm, si otterrà:

Forza di punzonatura (KN) = 80 x 3 x 0,3447 = 82,728 KN Convertire in tonnellate: 82,728 KN ÷ 9,81 = 8,43 Tonnellate

Per ulteriori informazioni sulla resistenza al taglio, comprese le modalità di calcolo, è possibile consultare il documento Articolo di Wikipedia.

La formula citata può essere applicata anche come formula della forza di taglio nell'attrezzaggio delle presse o come formula per determinare la forza necessaria per praticare un foro.

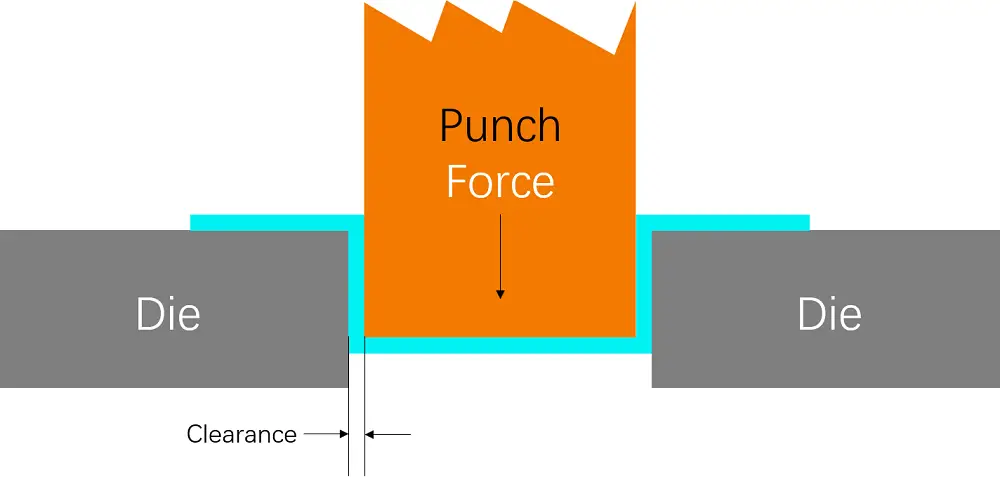

Il gioco tra il punzone e la matrice è un fattore critico nel processo di punzonatura ed è rappresentato dalla differenza totale.

Ad esempio, supponiamo di utilizzare una matrice superiore ø12 e una matrice ø12,25. stampo inferiore. In questo caso, il gioco ottimale dovrebbe essere di 0,25 mm.

Se il gioco non è corretto, può ridurre la durata dello stampo, causare bave e provocare tagli secondari. Un'apertura irregolare può anche aumentare la forza di smontaggio.

Inoltre, il gioco della matrice dipende dal materiale e dallo spessore; per le lamiere in acciaio al carbonio, si raccomanda di utilizzare un valore compreso tra 12-18% dello spessore.

Vedi anche:

Se non ci sono requisiti speciali per il Punzone CNCPer la scelta del gioco della matrice si può fare riferimento alla tabella seguente.

Oltre alla forza di stampaggio, il gioco tra punzone e matrice è un altro fattore chiave per la buona riuscita dello stampaggio. Un corretto gioco, solitamente espresso come percentuale dello spessore del materiale, è fondamentale per la durata dell'utensile, la qualità del pezzo e la prevenzione di tagli secondari.

Fare riferimento a questa tabella per le linee guida generali sul gioco:

| Spessore | Acciaio dolce | Alluminio | Acciaio inox |

| 0.8-1.6 | 0.15-0.2 | 0.15-0.2 | 0.15-0.3 |

| 1.6-2.3 | 0.2-0.3 | 0.2-0.3 | 0.3-0.4 |

| 2.3-3.2 | 0.3-0.4 | 0.3-0.4 | 0.4-0.6 |

| 3.2-4.5 | 0.4-0.6 | 0.4-0.5 | 0.6-1.0 |

| 4.5-6.0 | 0.6-0.9 | 0.5-0.7 | / |

Il calcolo della forza di punzonatura necessaria per i diversi materiali richiede la comprensione delle loro proprietà specifiche, in particolare della resistenza al taglio. Questo capitolo fornisce calcoli dettagliati per diversi materiali, tenendo conto delle loro caratteristiche specifiche e dei loro usi comuni.

La resistenza al taglio misura la quantità di sollecitazioni che un materiale può sopportare prima di cedere a taglio. È un fattore critico nei calcoli della forza di punzonatura perché influisce direttamente sulla quantità di forza necessaria per perforare il materiale.

L'alluminio è leggero e ha una moderata resistenza al taglio, che lo rende relativamente facile da perforare. È comunemente utilizzato nell'industria aerospaziale, automobilistica e dell'imballaggio.

L'ottone offre una buona lavorabilità e resistenza alla corrosione, con una maggiore resistenza al taglio rispetto all'alluminio. Viene spesso utilizzato in impianti idraulici, applicazioni elettriche e strumenti musicali.

L'acciaio al carbonio è comunemente utilizzato nella lavorazione dei metalli grazie alla sua elevata resistenza e durata. È prevalente nell'edilizia, nell'industria automobilistica e in quella manifatturiera.

L'acciaio inossidabile è noto per la sua elevata resistenza alla corrosione e per la sua forza, che richiede una forza significativa per essere perforato. Viene utilizzato in cucina, nei dispositivi medici e nell'edilizia.

L'acciaio dolce, con la sua moderata resistenza e buona duttilità, è ampiamente utilizzato in varie applicazioni industriali, tra cui l'edilizia e i macchinari.

Il rame è altamente conduttivo e malleabile, il che lo rende più facile da perforare rispetto a molti altri metalli. È ampiamente utilizzato nei cablaggi elettrici e nelle tubature.

Il titanio offre un eccellente rapporto forza-peso e resistenza alla corrosione, ma richiede una forza notevole per essere perforato. È comunemente utilizzato nel settore aerospaziale, negli impianti medici e nelle applicazioni militari.

Per i fori non circolari, come i quadrati o i rettangoli, calcolare il perimetro sommando le lunghezze di tutti gli spigoli.

Considerando le proprietà specifiche dei diversi materiali e utilizzando le formule appropriate, è possibile calcolare con precisione la forza di punzonatura necessaria per le varie applicazioni di lavorazione dei metalli.

Di seguito sono riportate le risposte ad alcune domande frequenti:

La forza di punzonatura nella lavorazione dei metalli è influenzata da diversi fattori critici, tra cui le proprietà del materiale, i parametri geometrici, il design e il gioco dell'utensile, i fattori di sicurezza e di coefficiente e le forze aggiuntive.

Le proprietà dei materiali svolgono un ruolo importante, in particolare la resistenza al taglio del materiale è fondamentale. La resistenza al taglio è spesso derivata dal carico di rottura del materiale (UTS), con percentuali specifiche applicate a seconda del tipo di materiale, come 70-80% per l'acciaio dolce, 50% per l'alluminio e circa 90% per l'acciaio inossidabile. Inoltre, è necessario considerare i carichi di rottura e di snervamento del materiale, che possono variare all'interno dello stesso tipo di materiale.

Anche i parametri geometrici sono fondamentali, in particolare la lunghezza del perimetro del foro e lo spessore del materiale. La forza di punzonatura è direttamente proporzionale alla lunghezza totale dei perimetri coinvolti e allo spessore del materiale, con materiali più spessi che richiedono forze maggiori.

Il design del punzone e dello stampo, compreso il gioco tra di essi, influisce in modo significativo sulla forza di punzonatura richiesta. Un gioco adeguato garantisce una punzonatura efficiente e riduce al minimo la forza eccessiva sulla punta del punzone, riducendo l'usura e la rottura. Al contrario, un gioco inadeguato può portare a una scarsa qualità dei bordi e a una maggiore usura degli utensili. Anche la forma e la dimensione del foro e il raggio degli angoli dello stampo influenzano la forza di punzonatura.

Nei calcoli viene spesso incluso un fattore di sicurezza per tenere conto di variabili quali l'usura degli utensili, le fluttuazioni dello spazio tra punzone e matrice e le condizioni di lubrificazione. Questo fattore assicura che la forza calcolata sia sufficiente a gestire queste variazioni.

La formula di base per il calcolo della forza di punzonatura (F) è

dove ( K ) è il fattore di sicurezza, ( L ) è la lunghezza del perimetro, ( t ) è lo spessore del materiale e ( τ ) è la resistenza al taglio del materiale. In alternativa, la resistenza alla trazione (( σb )) può essere utilizzato quando non sono disponibili dati sulla resistenza al taglio:

Si devono considerare anche forze aggiuntive come la forza di scarico, la forza di spinta e la forza di espulsione. Queste forze dipendono dalle proprietà meccaniche del materiale, dalla forma e dalle dimensioni del pezzo, dalla distanza tra gli stampi e dalle condizioni di lubrificazione.

Infine, la durezza e la resistenza alla compressione del materiale del punzone sono importanti per la durata dell'utensile. Il carico del punto di punzonatura deve rimanere al di sotto di 60% della resistenza alla compressione del materiale del punzone per evitare cedimenti. Il trattamento termico e i trattamenti superficiali come la nitrurazione o il rivestimento PVD possono migliorare la durezza e la resistenza all'usura dell'utensile, anche se questi trattamenti non sono sempre necessari per mantenerne la durata.

Tenendo conto di questi fattori, gli ingegneri e i metalmeccanici possono determinare con precisione la forza di punzonatura necessaria, selezionare i macchinari adatti e progettare gli stampi per operazioni di punzonatura efficienti e affidabili.

Il tipo di materiale da punzonare influenza notevolmente la forza di punzonatura necessaria a causa delle variazioni della resistenza al taglio, della resistenza alla trazione e delle proprietà del materiale. La resistenza al taglio è un fattore primario, che varia in modo significativo tra i diversi materiali. Ad esempio, l'acciaio dolce ha una resistenza al taglio pari a 70-80% del suo carico di rottura (UTS), mentre la resistenza al taglio dell'alluminio è pari a circa 50% del suo UTS. L'acciaio inossidabile e le leghe di rame possono avere una resistenza al taglio che va da 50% a 90% della loro UTS, a seconda della lega specifica.

Quando non sono disponibili dati precisi sulla resistenza al taglio, gli ingegneri possono utilizzare l'UTS come approssimazione, anche se spesso ciò comporta una sovrastima della forza di punzonatura richiesta. Inoltre, il gioco tra il punzone e lo stampo, influenzato dal tipo di materiale, influisce sulla forza di punzonatura. I giochi più stretti possono aumentare la resistenza e l'usura del punzone, mentre i giochi ottimali, adattati allo spessore e alla resistenza alla trazione del materiale, contribuiscono a ridurre questi problemi.

La forza di punzonatura (Fp) può essere calcolata con la formula:

dove ( L ) è la lunghezza del profilo della punta del punzone, ( t ) è lo spessore del materiale e ( st ) è la resistenza al taglio del materiale.

Il tipo di materiale influisce anche sulla pressione della punta del punzone (Ft), calcolata per un punzone a spalla standard come:

La scelta del materiale degli utensili è influenzata dal materiale da punzonare: i diversi acciai per utensili offrono diversi gradi di resistenza all'usura, all'impatto e alla tenacità. La scelta del materiale giusto in base al materiale da punzonare e alle condizioni di lavorazione è fondamentale per prevenire la rottura della punta del punzone e ottimizzare la durata dell'utensile. In sintesi, il tipo di materiale influisce sulla resistenza al taglio, sulla resistenza alla trazione e sulle distanze necessarie, tutti elementi essenziali per calcolare e gestire con precisione la forza di punzonatura.

Sì, un calcolatore della forza di punzonatura può essere utilizzato per diversi materiali, ma richiede la regolazione di diversi parametri chiave specifici per ogni materiale. Il fattore principale del calcolo è la resistenza al taglio del materiale, che varia notevolmente tra i diversi materiali. Ad esempio, l'acciaio dolce, l'acciaio inossidabile, l'alluminio e le leghe di rame hanno tutti una diversa resistenza al taglio, generalmente espressa come percentuale del loro carico di rottura (UTS).

La formula generale per il calcolo della forza di punzonatura è:

dove ( F ) è la forza di punzonatura, ( L ) è il perimetro del foro da punzonare, ( t ) è lo spessore del materiale e ( \tau ) è la resistenza al taglio del materiale.

Per facilitare il calcolo, alcuni calcolatori utilizzano i coefficienti dei materiali (K), che tengono conto delle caratteristiche specifiche dei diversi materiali. Ad esempio, il coefficiente per l'acciaio dolce potrebbe essere 1, per l'acciaio inox 1,5 e per l'alluminio, il rame e l'ottone circa 0,6.

Consideriamo un esempio in cui è necessario praticare un foro di 3 mm di diametro in un acciaio inossidabile con una resistenza al taglio di 400 MPa e uno spessore di 5 mm. Innanzitutto, calcolate il perimetro del foro:

(π x3= 9,42)mm

Quindi, applicare la formula:

Sebbene questi calcoli forniscano una stima utile, i risultati reali possono essere influenzati da fattori quali l'affilatura del punzone, la lubrificazione e le condizioni della punzonatrice. Pertanto, è importante utilizzare i valori calcolati come guida e integrarli con l'esperienza pratica e il giudizio professionale, consultando un ingegnere se necessario.

La formula per il calcolo della forza di punzonatura nella lavorazione dei metalli deriva dalla relazione tra la resistenza al taglio del materiale, lo spessore del materiale e il perimetro dell'area da punzonare. La formula principale è:

dove:

Se la resistenza al taglio non è nota, può essere approssimata utilizzando la resistenza alla trazione ( T ) del materiale, assumendo che la resistenza al taglio sia tipicamente 50-70% della resistenza alla trazione. In questi casi, la formula diventa:

Ad esempio, per calcolare la forza di punzonatura di un foro rettangolare di 1/2 x 5/8 pollici in una lamiera d'acciaio con uno spessore di 3/16 pollici e una resistenza al taglio di 60.000 PSI:

Calcolare il perimetro del foro: P=2x(0,5+0,625)=2,25 pollici

Calcolare la forza di punzonatura: F= P x t x S = 2,25 x 0,1875 x 60.000 = 25.312,5 1bs

Altri fattori, come il tipo di materiale, il gioco tra punzone e matrice e la lubrificazione, possono influenzare l'effettiva forza di punzonatura richiesta. Questi fattori possono essere regolati utilizzando formule empiriche e coefficienti specifici per diversi materiali e condizioni.