Vi siete mai chiesti come migliorare la durata dell'acciaio? Il trattamento QPQ potrebbe essere la risposta. Questo processo innovativo, che combina nitrurazione e ossidazione, aumenta notevolmente la resistenza all'usura e alla corrosione dell'acciaio 40Cr. In questo articolo scoprirete come il QPQ superi i metodi tradizionali come la cromatura e la nitrurazione ionica, rendendolo una scelta superiore per diverse applicazioni industriali. Scoprite la scienza alla base del QPQ e come può migliorare la durata e le prestazioni dei vostri componenti metallici.

Il processo tecnologico del trattamento QPQ è:

Sgrassaggio e pulizia → preriscaldamento → nitrurazione a bagno di sale → ossidazione a bagno di sale → desalinizzazione e pulizia → asciugatura (lucidatura → ossidazione a bagno di sale → desalinizzazione e pulizia → asciugatura) → immersione in olio.

La tecnologia QPQ (Quench-Polish-Quench) è una combinazione di processi di nitrurazione e ossidazione. Si tratta di un trattamento in bagno di sale che migliora la resistenza all'usura e alla corrosione della superficie del substrato combinando azoto e ossidazione.

Questa tecnologia è spesso utilizzata come alternativa alla carburazione e allo spegnimento, alla nitrurazione ionica e alla nitrurazione. cromatura. Migliora la resistenza all'usura e alla corrosione dei prodotti, riducendo al contempo il rischio di deformazione da tempra.

La tecnologia QPQ ha un'ampia gamma di applicazioni in campi quali i macchinari per l'ingegneria, la strumentazione e l'industria chimica leggera. In questo studio, la resistenza all'usura e alla corrosione di Acciaio 40Cr sono stati valutati dopo il trattamento QPQ e confrontati con quelli di nitrurazione al plasma incandescente, ossidazione e cromatura.

Il materiale di prova utilizzato in questo studio è Acciaio 40Cr con una durezza di circa 274HV dopo essere stati sottoposti a tempra e rinvenimento. I campioni metallografici sono stati preparati mediante taglio a filo e avevano dimensioni di φ30mm × 10mm per le prove di usura e φ10mm × 100mm per le prove di resistenza alla corrosione. Ai campioni sono stati assegnati numeri separati, come mostrato nella Tabella 1.

Prima di essere sottoposti al trattamento termico, la superficie dei campioni è stata rettificata per ottenere un valore di rugosità di 1,6μm e pulita con acetone anidro, risciacquata con acqua pulita e asciugata. I parametri di processo per ciascun trattamento termico sono riportati nella Tabella 2.

Dopo il trattamento QPQ e l'ossidazione, la superficie dei campioni è apparsa nera, mentre dopo la cromatura è risultata argentata e brillante, e dopo la cromatura ionica è apparsa nera. nitrurazione era grigio argento.

Tabella 1 N. di campioni con diversi trattamenti termici

| Categoria campione | Elaborazione QPQ | Ossidazione | Cromatura | Nitrurazione ionica |

| Campione metallografico | al | – | – | dl |

| Campione di prova di usura | a2 | b2 | c2 | d2 |

| Campione di prova di resistenza alla corrosione | a3 | b3 | c3 | d3 |

Tabella 2 Parametri di processo del trattamento termico per l'acciaio 40Cr

| Campione | Lavorazione | Parametri del processo di trattamento termico |

| al,a2,a3 | Elaborazione QPQ | Preriscaldamento (360 ℃ × 30min)+nitrurazione (630 ℃ × 120min)+ossidazione (380 ℃ × 30min) |

| b2,b3 | ossidazione | Soluzione in vasca (NaOH: NaNO2=2:1), ossidazione (140C × 20min)). |

| c2,c3 | Cromatura | Soluzione di bagno (CrO3: 250g/L+H2SO4: 3g/L), cromatura (55C × 50A/dm2) |

| d1,d2,d3 | Nitrurazione ionica | Nitrurazione al plasma incandescente (520 ℃ × 20h)) |

Smerigliare i campioni metallografici (a1, d1) sottoposti a vari processi di trattamento termico con carta vetrata fine fino a renderli lucidi. Questa operazione viene eseguita per l'ispezione metallografica e la misurazione della durezza.

Dopo l'intarsio metallografico, misurare il gradiente di durezza dalla superficie dello strato infiltrato alla matrice.

Il tester di microdurezza utilizzato per il test ha una forza di prova di 0,098 N (10 gf) e un tempo di mantenimento di 10 secondi.

Corrodere il campione metallografico preparato con una soluzione di acido nitrico e alcol 4%. Dopo l'asciugatura del campione, osservarne la struttura con un microscopio metallografico 4XB.

Il tester di usura per blocchi di anelli M-2000A viene utilizzato per eseguire prove di usura radente su campioni di usura (a2, b2, c2, d2) sottoposti a vari processi di trattamento termico.

La coppia di attrito è un anello di prova in acciaio GCr15 con una durezza di 57 HRC. L'anello ha un diametro esterno di 40 mm, una velocità di rotazione di 200 giri/min, un carico di 100 N e un tempo di usura totale di 30 minuti.

Per preparare il campione usurato, pulire ripetutamente sia la parte anteriore che quella posteriore del campione con acetone, quindi asciugarlo. Misurare la perdita di peso del campione utilizzando una bilancia analitica elettro-ottica con una precisione di 0,1 mg.

Versione rivista:

Eseguire una prova di nebbia salina neutra su campioni (a3, b3, c3, d3) con diversi processi di trattamento termico utilizzando il tester per nebbia salina KD60, in conformità con GB/T10125.

Il mezzo di corrosione utilizzato per il test è una soluzione salina con 5% NaCl e un valore di pH pari a 6,7.

La temperatura all'interno della camera di prova è impostata a 35°C, la pressione dell'ugello è di 83 kPa e il periodo di osservazione è di 24 ore.

Il tempo di nebulizzazione intermittente è di 8 ore e il tempo di arresto è di 16 ore.

La tabella 3 mostra la distribuzione della durezza dell'acciaio 40Cr dopo i diversi processi.

Come mostrato nella Tabella 3, dopo aver subito QPQ, nitrurazione ionica e cromatura, la durezza superficiale raggiunge rispettivamente 711 HV, 525 HV e 703 HV. Il gradiente di durezza diminuisce gradualmente dalla superficie al substrato.

Non è possibile misurare la durezza del campione dopo il trattamento di ossidazione perché il film di ossidazione è molto sottile. Non è presente alcun film di ossido sulla superficie del campione dopo la lucidatura con carta vetrata fine.

Tabella 3 Risultati della prova di microdurezza

| Distanza dalla superficie/um | 0 | 100 | 200 | 300 | 400 | 500 |

| Durezza superficiale della nitrurazione ionica HV | 525 | 462 | 375 | 310 | 274 | 274 |

| QPQ durezza superficiale HV | 711 | 303 | 300 | 274 | 273 | 270 |

| Durezza superficiale cromata HV | 703 | 274 | 274 | 273 | 274 | 273 |

| Durezza superficiale di ossidazione HV | – | 274 | 274 | 274 | 273 | 274 |

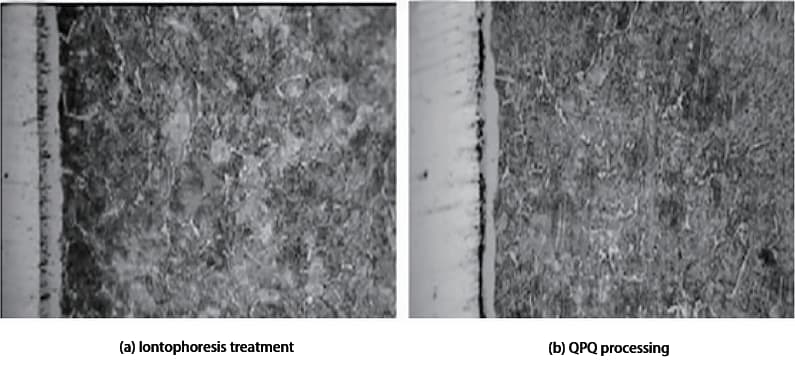

Le Figure 1a e 1b mostrano le foto metallografiche dell'acciaio 40Cr dopo la nitrurazione ionica e il trattamento QPQ, rispettivamente.

Non è necessario esaminare la metallografia del campione dopo la cromatura e il trattamento di ossidazione. La struttura del rivestimento del campione dopo la cromatura è cromo puro, mentre la superficie dopo l'ossidazione è un sottilissimo nero di Fe3O4 pellicola di ossido.

Fig. 1 Struttura metallografica del 40Cr trattato con processi diversi

Come si vede nella Figura 1, lo strato di nitrurazione di entrambi i trattamenti di nitrurazione QPQ e ionica è composto da uno strato composto e da uno strato di diffusione, con la banda bianca nella figura che rappresenta lo strato composto.

Nel caso del trattamento QPQ, la quantità di strato di ossido sulla superficie è troppo grande per essere osservata al microscopio metallografico.

Nonostante la durata del trattamento di nitrurazione ionica sia sette volte superiore a quella del trattamento QPQ, lo spessore dello strato composto formato è circa la metà di quello dello strato composto del trattamento QPQ.

In termini di omogeneità dello strato composto, la Figura 1 mostra che la struttura dello strato nitrurato dopo il trattamento QPQ è più uniforme, mentre la struttura del campione dopo la nitrurazione ionica è meno uniforme.

La Tabella 4 confronta i valori di usura dei campioni trattati con diversi processi nelle condizioni di prova descritte.

Come si vede nella Tabella 4, il valore di usura del campione trattato con QPQ nel test di 30 minuti è di almeno 1,9 mg.

La resistenza all'usura del campione trattato con QPQ è 1,45 volte superiore a quella del campione cromato, 4,32 volte superiore a quella del campione nitrurato con ioni e 7,9 volte superiore a quella del campione ossidato.

È evidente che la resistenza all'usura dei campioni trattati con QPQ è notevolmente migliorata.

Tabella 4 Confronto dei valori di usura della prova di usura per scorrimento

| Numero di serie | Metodo di lavorazione | Durezza HV | Valore di usura/mg | Rapporto di usura relativo |

| 1 | Elaborazione QPQ | 711 | 1.9 | 1 |

| 2 | Cromatura | 703 | 2.75 | 1.45 |

| 3 | Nitrurazione ionica | 525 | 8.2 | 4.32 |

| 4 | Ossidazione | – | 15 | 7.9 |

La tabella 5 mostra i risultati della prova di nebbia salina neutra su campioni trattati con diversi processi nelle condizioni di resistenza alla corrosione descritte.

Come si vede nella Tabella 5, la resistenza alla corrosione in nebbia salina del campione di acciaio 40Cr trattato con QPQ è 3,2 volte superiore a quella del campione cromato, 8 volte superiore a quella del campione nitrurato con ioni e 32 volte superiore a quella del campione ossidato.

Ciò dimostra che la resistenza alla corrosione delle parti in acciaio dopo il trattamento QPQ è notevolmente migliorata.

Tabella 5 Confronto della resistenza alla corrosione del test in nebbia salina neutra

| Numero di serie | metodo di lavorazione | Ora di inizio della ruggine/h | Confronto della resistenza alla corrosione relativa |

| 1 | Elaborazione QPQ | 256 | 1 |

| 2 | Cromatura | 80 | 0.31 |

| 3 | Nitrurazione ionica | 32 | 0.13 |

| 4 | Ossidazione | 8 | 0.03 |

Durante il processo di trattamento QPQ, la superficie dell'acciaio 40Cr forma un'alta concentrazione di strati di nitruro Fe2~3N e un denso film di ossido Fe3O4. Questo tipo di strato composto ha un'elevata durezza e resistenza all'usura, ma la forza di legame dello strato di cromatura non è sufficientemente forte.

Durante la prova di usura per scorrimento, lo strato di cromatura è soggetto a distacco, con conseguente minore resistenza all'usura rispetto al trattamento QPQ. Tuttavia, la resistenza all'usura della cromatura è migliore rispetto alla struttura della lega a basso contenuto di azoto sulla superficie dopo la nitrurazione ionica.

La superficie dopo l'ossidazione presenta solo un sottile film di ossido Fe3O4, che ha una bassa durezza e fornisce solo proprietà anticorrosione.

L'elevata resistenza alla corrosione del campione dopo il trattamento QPQ è dovuta principalmente allo strato composto Fe2~3N altamente resistente alla corrosione e al denso film di ossido sulla superficie. L'ossigeno può penetrare nello strato composto più profondo, passivandolo ulteriormente e garantendo una maggiore resistenza alla corrosione della superficie.

(1) Il trattamento QPQ dell'acciaio 40Cr porta alla formazione di un'alta concentrazione di nitruro Fe2 ~ 3N e di un denso Fe3O4 che migliora notevolmente la microdurezza superficiale, la resistenza all'usura e la resistenza alla corrosione.

(2) La resistenza all'usura e alla corrosione della superficie dell'acciaio 40Cr diminuisce in ordine di QPQ, cromatura, nitrurazione ionica e trattamento di ossidazione.