Vi siete mai chiesti perché il mezzo di raffreddamento utilizzato per la tempra è così fondamentale? La scelta del giusto mezzo di raffreddamento per la tempra può determinare la qualità interna e la forma dei componenti metallici. In questo articolo esploriamo i fattori che influenzano la scelta dei mezzi di raffreddamento, comprese le loro proprietà, le prestazioni di raffreddamento ed esempi pratici di applicazione. Alla fine, capirete come garantire una tempra ottimale riducendo al minimo le distorsioni nei vostri pezzi trattati termicamente.

La tempra è la fase più cruciale del processo di trattamento termico e determina la qualità interna e il grado di distorsione dei componenti temprati.

La tecnologia del raffreddamento per spegnimento ha visto continui progressi con l'avanzare della tecnologia dei trattamenti termici. Tuttavia, nonostante questi progressi, il processo di raffreddamento rimane complesso e impegnativo a causa della sua natura istantanea e dei limiti di osservazione e misurazione. Di conseguenza, il raffreddamento per spegnimento rimane un po' un mistero.

Per molti anni, l'industria dei macchinari è stata colpevole di "enfatizzare il freddo e trascurare il caldo", ponendo maggiore enfasi sulla lavorazione a freddo e trascurando l'importanza della lavorazione a caldo. Nel frattempo, l'industria del trattamento termico tende a "enfatizzare il calore e trascurare il freddo", ponendo maggiore enfasi sul riscaldamento e ignorando il ruolo cruciale del raffreddamento. Si tratta di un fenomeno insolito e problematico.

Grazie alla mia vasta esperienza nel campo dei trattamenti termici, vorrei condividere le mie opinioni sulla comprensione e la selezione dei mezzi di raffreddamento per la tempra.

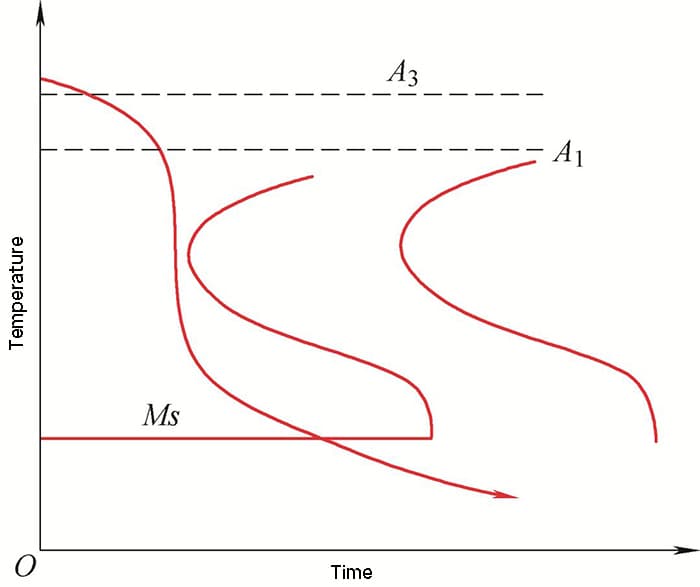

Il termine "velocità di raffreddamento ideale" si riferisce alla velocità di raffreddamento prevista al naso dell'apparecchio. Curva C per un materiale specifico e per un pezzo che è stato temprato. Questa velocità deve essere superiore alla velocità di raffreddamento critica, che è la velocità minima necessaria per garantire che il pezzo subisca il processo di raffreddamento. martensite trasformazione con successo.

In altri intervalli di temperatura, soprattutto durante la trasformazione della martensite (Ms → Mf), il raffreddamento deve essere effettuato più lentamente. Questo principio viene spesso definito "raffreddamento rapido alle alte temperature e lento alle basse temperature".

Ciascuno tipo di acciaio e il pezzo da lavorare ha i suoi requisiti specifici per il raffreddamento "rapido" e "lento". Il concetto di "mezzo di raffreddamento ideale per la tempra" esiste teoricamente, come illustrato nella Fig. 1.

Si noti che il Curva C per i diversi tipi di acciaio possono variare.

Purtroppo, non è possibile trovare un unico "mezzo di raffreddamento ideale per la tempra" che sia adatto alla tempra di tutti i tipi di acciaio e di pezzi di dimensioni diverse.

Invece, il mezzo di raffreddamento appropriato per la tempra deve essere selezionato in base alle condizioni specifiche, al fine di ottenere un pezzo temprato con una distorsione minima e una buona metallografia.

Fig. 1 curva ideale del mezzo di raffreddamento per la tempra

Il mezzo di raffreddamento utilizzato per la tempra deve essere stabile e non soggetto a decomposizione, deterioramento o invecchiamento durante l'uso.

I diversi oli di tempra e solventi organici hanno diversi gradi di invecchiamento ed è importante regolarli, aggiornarli e mantenerli regolarmente.

È fondamentale raffreddare le diverse parti e superfici del pezzo il più uniformemente possibile per evitare la formazione di punti morbidi e blocchi durante la lavorazione. processo di tempra.

Dopo la tempra, deve essere mantenuto pulito e facilmente pulibile e non deve corrodere il pezzo.

Durante il processo di tempra, non vengono prodotte quantità significative di fumo, gas tossici o irritanti e il liquido di scarto dei pezzi temprati non provoca inquinamento ambientale.

Il mezzo di raffreddamento utilizzato nel processo di tempra non è né infiammabile né esplosivo, il che ne rende sicuro l'utilizzo.

Il mezzo di raffreddamento utilizzato per la tempra non deve essere solo di alta qualità, ma anche di prezzo ragionevole. Tuttavia, se è troppo costoso, potrebbe non essere ben accolto dalle aziende di trattamento termico.

Esistono diversi fattori che possono influire sulle prestazioni di raffreddamento del mezzo di raffreddamento di tempra, che possono essere classificati a grandi linee in nove tipi.

La capacità di raffreddamento del mezzo di raffreddamento di spegnimento varia al variare della temperatura. La capacità di raffreddamento dell'acqua e dei mezzi di raffreddamento a base d'acqua diminuisce all'aumentare della temperatura, mentre quella dei bagni d'olio e di sale aumenta.

Con l'aumento della temperatura, la fluidità del fluido migliora, favorendo la dissipazione del calore e aumentando la capacità di raffreddamento. Di conseguenza, è essenziale comprendere i requisiti specifici di temperatura di raffreddamento del pezzo.

La tensione superficiale ha un impatto diretto sulla velocità di raffreddamento. In genere, i mezzi di raffreddamento a bassa tensione superficiale sono a stretto contatto con la superficie dei pezzi sottoposti a tempra, consentendo una rapida dissipazione del calore e una migliore capacità di raffreddamento.

L'agitazione del mezzo di raffreddamento per la tempra può aumentare il suo coefficiente di trasferimento del calore, abbattere rapidamente il film di vapore, accelerare la velocità di raffreddamento e garantire che le parti temprate si raffreddino in modo uniforme.

La conduttività termica, detta anche conducibilità del calore, è una proprietà fisica che rappresenta la capacità di una sostanza di condurre il calore. Maggiore è la conducibilità termica, maggiore è la capacità di raffreddamento del materiale.

Quanto più elevata è la capacità termica specifica del mezzo di raffreddamento per la tempra, tanto più rapida è la velocità di raffreddamento.

La viscosità rappresenta la forza di attrito tra le molecole di un liquido durante il suo flusso. I mezzi di raffreddamento per il quenching con alta viscosità hanno una scarsa fluidità, che ostacola la dissipazione convettiva del calore e determina una scarsa capacità di raffreddamento. Al contrario, i mezzi di raffreddamento a bassa viscosità hanno un migliore effetto di raffreddamento.

Il termine "calore di vaporizzazione" si riferisce alla quantità di calore necessaria per convertire una massa unitaria di liquido in un gas a temperatura costante.

L'acqua ha un'elevata stabilità chimica e una grande capacità termica, pari a 8 volte quella dell'acciaio a temperatura ambiente.

Nonostante il suo basso punto di ebollizione, il calore di vaporizzazione dell'acqua diminuisce all'aumentare della temperatura.

Con l'aumento della temperatura, la capacità di raffreddamento dell'acqua diminuisce notevolmente.

Tuttavia, una volta che la temperatura dell'acqua raggiunge gli 80℃, la sua capacità di raffreddamento rimane relativamente stabile e mantiene un'intensità di spegnimento pari a circa 0,72.

L'aggiunta di additivi viene utilizzata per modificare le prestazioni di raffreddamento. L'aggiunta di una piccola quantità di sale o di alcali all'acqua può aumentare notevolmente la sua capacità di raffreddamento.

Quando si aggiunge l'alcool polivinilico, si forma un sottile film plastico sulla superficie delle parti temprate, riducendo la velocità di raffreddamento a causa della sua scarsa conducibilità termica.

L'aggiunta di olio e sapone all'acqua crea una sospensione o emulsione che favorisce la formazione di una pellicola di vapore, ne aumenta la stabilità e diminuisce la capacità di raffreddamento.

Inoltre, spesso vengono aggiunti ossidanti, sbiancanti, inibitori della ruggine e antisettici per modificare altre proprietà del mezzo di raffreddamento di spegnimento, ognuno dei quali ha effetti diversi sulle prestazioni di raffreddamento.

Nel complesso, l'aggiunta di additivi ha spesso molteplici scopi.

L'impatto dell'ambiente sulla capacità di raffreddamento è spesso trascurato. L'effetto di raffreddamento di un fluido alla stessa temperatura può variare tra l'inverno e l'estate e l'effetto di spegnimento può variare tra il giorno e la notte.

Numerose prove dimostrano che molti incidenti di qualità del trattamento termico sono legati alla scelta del mezzo di raffreddamento per la tempra. Una scelta o un utilizzo improprio del mezzo di raffreddamento possono causare lo spreco di pezzi temprati.

Per questo motivo, l'uso corretto del mezzo di raffreddamento per la tempra è essenziale per garantire la qualità del prodotto. Indipendentemente dal mezzo scelto, è fondamentale ottenere effetti di tempra uniformi:

Il mezzo di raffreddamento appropriato per la tempra deve essere scelto in base ai requisiti tecnici del trattamento termico, al materiale, alla forma e ad altre condizioni specifiche dei pezzi temprati. I cinque principi fondamentali da considerare sono i seguenti:

(1) Importanza di Contenuto di carbonio nell'acciaio

Il carbonio è un elemento fondamentale in tutti i tipi di acciaio. Il contenuto di carbonio ha un impatto significativo sulle proprietà e sull'effetto di tempra dell'acciaio.

Per gli acciai a basso tenore di carbonio con un contenuto di carbonio inferiore a 0,5% (frazione di massa), la tempra può essere effettuata utilizzando acqua salata, acqua alcalina, solventi organici, ecc.

Gli acciai strutturali di media e bassa lega sono tipicamente sottoposti a doppia tempra o raffreddati a una velocità relativamente lenta con un mezzo.

Gli acciai da utensili al carbonio, che richiedono un trattamento termico elevato e hanno una scarsa temprabilità, vengono solitamente bonificati con un bagno alcalino o con un bagno di nitrato, mentre raramente si ricorre al raffreddamento in olio.

(2) Temprabilità dell'acciaio e mezzo di raffreddamento per tempra

La temprabilità dell'acciaio può essere determinata dalla curva "C". Un acciaio con scarsa temprabilità richiede un raffreddamento più rapido, mentre un acciaio con buona temprabilità richiede un raffreddamento più lento.

È fondamentale scegliere un mezzo di raffreddamento appropriato per la tempra in base alla tempra dell'acciaio.

(3) Diametro effettivo del pezzo da lavorare

Ogni tipo di acciaio ha un diametro critico per la tempra. Quando la superficie del pezzo sottoposto a tempra si raffredda fino al valore di Punto MsLa velocità di raffreddamento del fluido diminuisce significativamente e anche il calore all'interno del pezzo diminuisce. Il sottoraffreddamento austenite entro una certa profondità sulla superficie del pezzo è difficile da raffreddare al di sotto del punto Ms.

Per i pezzi più spessi, è necessario scegliere una velocità di raffreddamento a bassa temperatura più elevata per ottenere una profondità sufficiente dello strato di tempra. Per i pezzi sottili, invece, è possibile utilizzare un mezzo di raffreddamento a bassa temperatura e bassa velocità di raffreddamento. La curva di distribuzione della velocità di raffreddamento massima consentita indica che i pezzi spessi possono essere raffreddati ad alta velocità, mentre quelli sottili dovrebbero essere raffreddati a bassa velocità.

(4) Complessità delle parti temprate

In base all'analisi della curva di distribuzione della velocità di raffreddamento minima consentita, i pezzi con forme complesse, in particolare quelli con fori interni o superfici concave profonde, dovrebbero essere temprati con un mezzo di raffreddamento con una fase di film di vapore breve per ridurre la distorsione da tempra e la necessità di temprare i fori interni.

Per i pezzi con forme relativamente semplici, è possibile utilizzare un mezzo di raffreddamento di tempra con uno stadio del film di vapore leggermente più lungo. La curva di distribuzione della velocità massima di raffreddamento consentita mostra che la velocità di raffreddamento consentita per i pezzi con forme complesse è bassa, mentre è alta per i pezzi con forme semplici.

(5) Deformazione ammissibile

I pezzi temprati devono presentare una distorsione minima e una banda di velocità di raffreddamento stretta. Quando la distorsione ammissibile è elevata, è accettabile un'ampia banda di velocità di raffreddamento. Per la banda di velocità di raffreddamento consentita si può utilizzare un mezzo che in genere può raggiungere la durezza di tempra. La banda di velocità di raffreddamento del pezzo può essere accorciata mediante tempra isotermica o tempra a gradini.

A causa della varietà dei pezzi e dei diversi requisiti di trattamento termico, esistono numerose opzioni di mezzi di tempra e raffreddamento. Anche lo stesso tipo di pezzo sottoposto a tempra con mezzi diversi può presentare la stessa durezza superficiale, rendendo difficile la scelta del giusto mezzo di tempra e raffreddamento. In base ai principi di economia e razionalità, viene selezionato il mezzo di raffreddamento più adatto per la tempra.

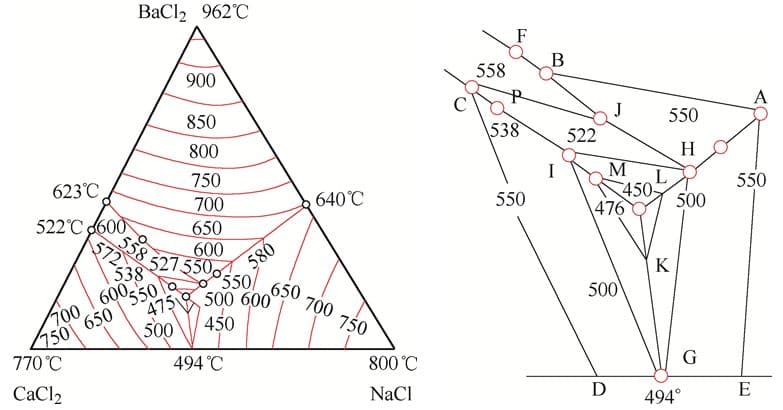

Il cosiddetto quenchant a sali neutri si riferisce generalmente a due formulazioni:

Il primo tipo: 50% BaCl2 + 30% KCl + 20% NaCl (frazione di massa), punto di fusione 560 ℃, temperatura di servizio 580 ~ 620 ℃, adatto per diametro effettivo ≤ 20 mm, può garantire la velocità di raffreddamento all'interno dell'intervallo di temperatura di 1000 ~ 800 ℃ del pezzo in lavorazione ≥ 7 ℃ / s, ed evitare che la precipitazione del carburo eutettico influisca sulle prestazioni dello strumento.

Il secondo tipo: 48% CaCl2 + 31% BaCl2 + 21% NaCl, punto di fusione 435 ℃, temperatura di servizio 460 ~ 550 ℃.

Il diagramma di fase è riportato nella Fig. 2. Per comodità di dosaggio, la fabbrica lo ha modificato in 50% CaC12 + 30% bac12 + 20% NaC1, con un punto di fusione di 440°C e una temperatura di servizio di 460-550°C.

Applicabile a pezzi in acciaio ad alta velocità con diametro effettivo inferiore a 40 mm.

I sali neutri delle due formulazioni vengono utilizzati in modo diverso.

Si consiglia di utilizzare sali a base di calcio quando il forno è aperto ininterrottamente per più di cinque giorni alla settimana, poiché questi sali hanno una forte capacità di assorbimento della temperatura e sono facilmente deliquescenti nell'aria.

Per i piccoli pezzi temprati e per le aperture poco frequenti del forno, il sale a base di bario è una scelta appropriata.

Fig. 2 Diagramma di fase ternario di CaCl2, BaCl2 e NaCl

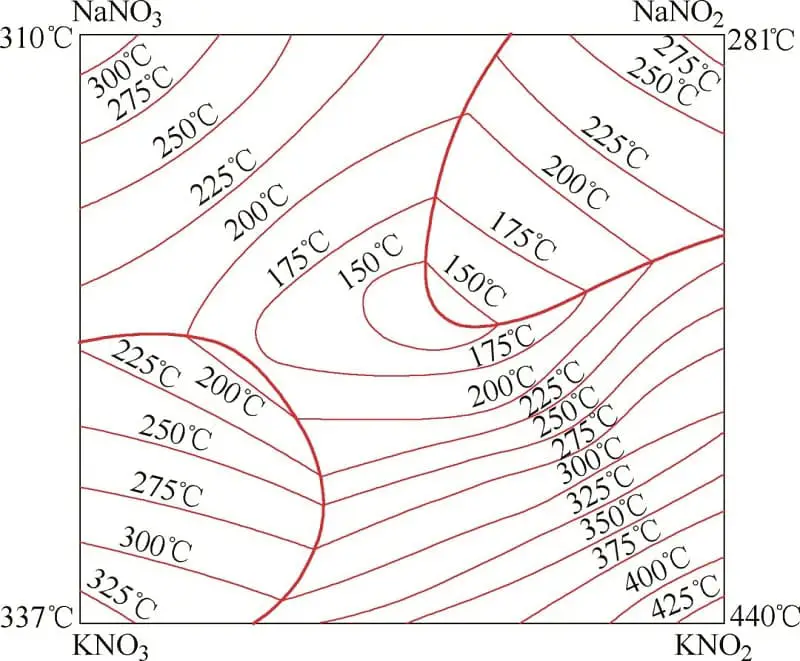

Per nitrato si intendono i quattro sali di NaNO3, KNO3, NaNO2 e KNO2.

Come quenchant, si utilizzano pochi componenti singoli, mentre di solito si usano due o tre sali misti.

La formula e il punto di fusione sono mostrati nella Fig. 3.

La formula più utilizzata è: 55% KNO3 + 45NaNO2punto di fusione 137 ℃, temperatura di utilizzo 160-550 ℃;

50% KNO3 + 50% NaNO2punto di fusione 140 ℃, temperatura di servizio 160-550 ℃.

Questa soluzione viene utilizzata per lo spegnimento di basse acciaio legato e per la tempra isotermica di pezzi in acciaio rapido e in acciaio altamente legato.

Alcune aziende utilizzano il bagno di sali di nitrato come fluido di tempra dopo la carburazione di ingranaggi di grandi dimensioni, risolvendo così la sfida del trattamento termico di ingranaggi di grandi dimensioni.

Fig. 3 curva di fusione del sistema dei nitrati

Esistono principalmente due acque nitrate e tre acque nitrate.

① Le due acque nitrate sono 25% NaNO3 + 25% NaNO2 + 50% acqua, e la temperatura di servizio è inferiore a 60 ℃.

L'uso del bagno di sali nitrati per la tempra isotermica di maschi, matrici e pezzi in acciaio 45 di piccole dimensioni risolve non solo il problema delle cricche da tempra, ma garantisce anche una durezza relativamente uniforme.

Nella produzione industriale si incontrano spesso stampi in acciaio al carbonio con angoli vivi, scanalature e sezioni trasversali di dimensioni variabili.

Il livello di durezza desiderato è di 59-63HRC, ma spegnimento in acqua può provocare cricche e la tempra in olio non è sufficientemente dura, rendendo difficile ottenere la qualità desiderata con uno dei due metodi da solo.

La tempra isotermica in bagno di sali nitrati risolve questo problema. Durante questo processo, la superficie del pezzo in lavorazione presenta bolle di nitrato bianche, stimate in 1s/5mm nell'acqua nitrata, a una temperatura di circa 200°C.

Il pezzo viene quindi posto immediatamente in un bagno di nitrato a 180°C per la tempra isotermica per 30-60 minuti, ottenendo un pezzo senza cricche, con deformazioni minime e che soddisfa il livello di durezza richiesto.

Alcuni hanno utilizzato la tempra in acqua bollente per l'acciaio 45 in alternativa alla tempra in acqua bollente. tempra e rinvenimentoottenendo risultati positivi.

Per l'acciaio 45 con un diametro compreso tra 40 e 80 mm, il riscaldamento dell'acciaio a 840°C e la tempra in acqua bollente producono una durezza di circa 250HBW, altamente uniforme.

La tempra in acqua bollente può sostituire il trattamento di normalizzazione dell'acciaio 45 come fase finale del trattamento termico.

L'acciaio ad alta velocità può anche essere temprato in acqua bollente a 850-870°C invece del tradizionale trattamento di tempra e rinvenimento.

Acciaio per cuscinetti subisce un doppio trattamento di raffinazione con spegnimento in acqua bollente.

Poiché la velocità di raffreddamento dell'acqua bollente è più lenta di quella dell'olio, non è necessario preoccuparsi delle cricche causate dallo spegnimento in acqua bollente.

Il processo prevede la tempra dell'acciaio per cuscinetti in acqua bollente subito dopo la forgiatura finale, il raffreddamento del pezzo a 500-400°C e il raffreddamento ad aria dell'acqua. Poi, ricottura il pezzo in lavorazione a 730-740°C per 3-4 ore e il raffreddamento ad aria dopo lo scarico del forno produce grani ultrafini e carburi fini.

Esistono numerose altre applicazioni della tempra in acqua bollente, troppe per essere elencate singolarmente. Se usato correttamente, può far risparmiare energia e migliorare l'efficienza.

Si tratta di un tipo di mezzo di raffreddamento per la tempra che viene preparato in fabbrica e che consente di ottenere un pezzo esteticamente gradevole e resistente alla corrosione dopo la tempra.

Esistono due formulazioni con colori diversi:

① 70% NaNO3 + 20% KNO3 + 10% NaNO2, che si traduce in un pezzo nero dopo la tempra.

② 70% NaNO2 + 20% KNO3 + 10% NaNO3, che si traduce in un pezzo blu dopo la tempra.

I tre nitrati vengono mescolati in modo uniforme nelle proporzioni specificate, quindi si aggiunge una quantità adeguata di acqua per creare una soluzione supersatura. La soluzione viene quindi riscaldata a 40-60°C per essere utilizzata.

Il PAG ha una caratteristica unica di solubilità inversa, ovvero la sua solubilità in acqua diminuisce all'aumentare della temperatura.

La velocità di raffreddamento può essere controllata regolando la concentrazione, la temperatura e l'agitazione della soluzione.

I refrigeranti della serie PAG hanno una capacità di spegnimento che si colloca tra l'acqua e l'olio, rendendoli versatili per l'uso in un'ampia gamma di applicazioni.

Da quando è stato introdotto negli Stati Uniti negli anni '60, il PAG è diventato una soluzione ampiamente utilizzata nell'industria del trattamento termico e ha sostituito con successo l'acqua alcalina e l'olio per la tempra e il raffreddamento dell'acciaio al carbonio e dell'acciaio basso legato.

Gli oli di tempra sono stati classificati in diversi tipi, tra cui gli oli ordinari olio di spegnimentoolio per tempra brillante, olio per tempra rapida, olio per tempra rapida brillante, olio per tempra ultrarapida, olio per tempra sotto vuoto, olio per tempra graduata e olio per tempra isotermica.

Sebbene l'olio di raffreddamento abbia molti vantaggi come mezzo di raffreddamento, i suoi svantaggi sono altrettanto significativi. Ad esempio, produce fumi d'olio che inquinano l'ambiente e rappresentano un rischio per la salute umana, è soggetto all'invecchiamento e all'accensione e lo smaltimento dell'olio esausto è un problema impegnativo.

Nell'industria degli utensili e degli stampi, si suggerisce di eliminare gradualmente l'uso dell'olio di tempra e di sviluppare e adottare nuovi mezzi di raffreddamento per la tempra che siano a risparmio energetico e rispettosi dell'ambiente.

Gli acciai ad alta temprabilità con dimensioni ridotte possono essere temprati a gas.

La capacità di raffreddamento del gas dipende dal tipo, dalla pressione e dalla portata del gas.

Le lame meccaniche in acciaio ad alta velocità con uno spessore inferiore a 20 mm possono essere raffreddate direttamente ad aria dopo il riscaldamento a induzione, ottenendo un'elevata durezza superiore a 63HRC.

Gli acciai alto legati di tipo Cr12 possono essere temprati anche in aria e, per migliorare la velocità di raffreddamento, possono essere raffreddati con un metodo di soffiaggio.

I modelli con dimensioni effettive superiori a 50 mm possono essere raffreddati anche su una piastra di rame raffreddata ad acqua.

Negli ultimi anni si è assistito a una rapida crescita dello sviluppo del raffreddamento con gas sotto vuoto ad alta pressione. I gas di raffreddamento comunemente utilizzati includono N2, He, H2, e Ar.

L'H2 ha la migliore conduttività termica, ma è altamente infiammabile e può provocare esplosioni se mescolato con l'aria, il che lo rende un'opzione poco sicura. Inoltre, provoca decarburazione dell'acciaio oltre i 1000°C, limitandone l'applicazione.

N2 ha scarse capacità di raffreddamento, ma è conveniente e sicuro, il che lo rende ampiamente utilizzato per la tempra in gas.

La scelta e l'utilizzo di un mezzo di raffreddamento per il trattamento termico hanno un impatto significativo non solo sulla qualità del prodotto e sui vantaggi economici, ma anche sulla sopravvivenza e sulla crescita dell'impresa.

È importante selezionare il miglior mezzo di raffreddamento per la tempra in base ai requisiti del materiale e delle prestazioni dei pezzi da temprare dell'azienda, per garantire il successo della tempra, ridurre al minimo le deformazioni e ottenere le prestazioni desiderate.