Cosa succede quando una macchina utensile CNC si guasta? Gli intricati sistemi delle macchine CNC, fondamentali per la produzione moderna, possono essere difficili da riparare. Questo articolo approfondisce i passaggi essenziali e i consigli degli esperti per diagnosticare e riparare queste macchine complesse. I lettori potranno conoscere le tecniche di osservazione efficaci, le domande critiche da porre e i metodi pratici di risoluzione dei problemi, per affrontare le riparazioni CNC con sicurezza e precisione.

Come sappiamo, le macchine utensili CNC sono prodotti avanzati e ad alta tecnologia che si sono evoluti dagli anni '70 agli anni '90 e non possono essere scambiati. I fenomeni di guasto sono unici e diversi, soprattutto nel caso di macchine utensili CNC grandi e pesanti, che sono costose, costano diversi milioni di dollari l'una e richiedono lunghi tempi di installazione e regolazione, che vanno da pochi mesi a oltre un anno.

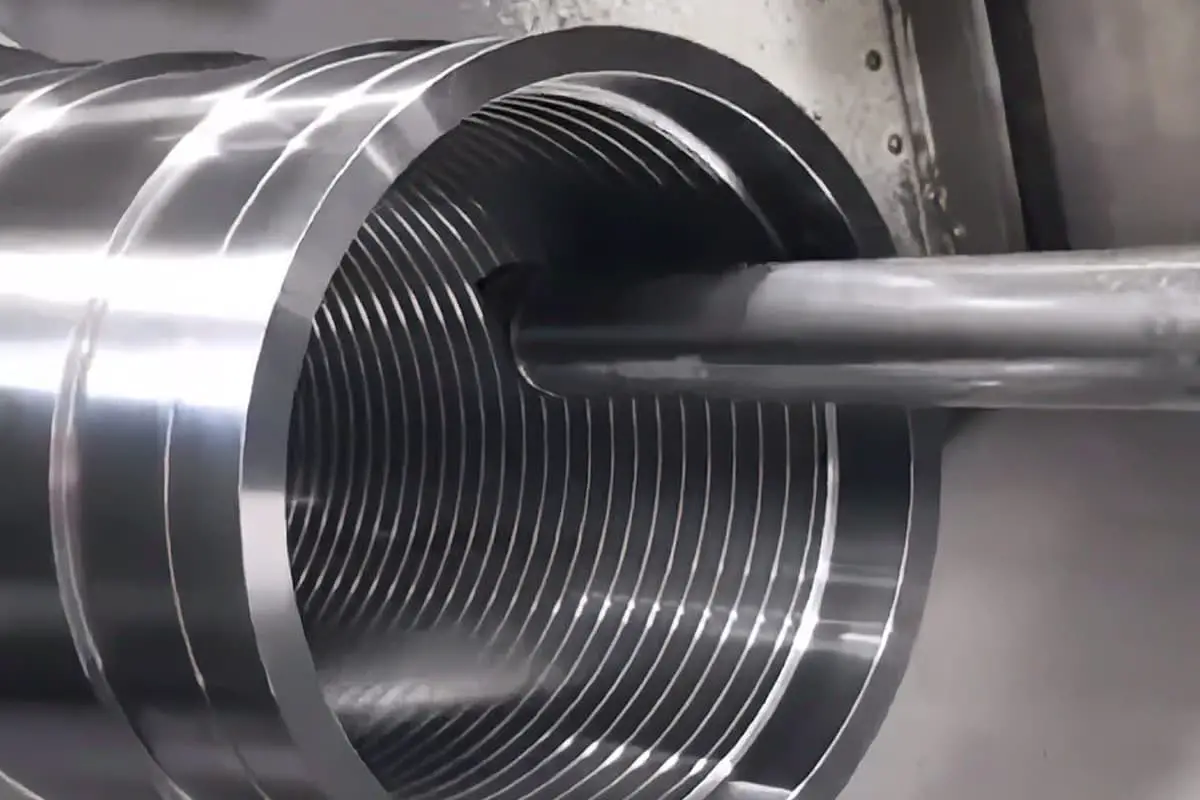

Le macchine utensili CNC di grandi dimensioni sono composte da migliaia di componenti e un guasto di uno qualsiasi di essi può provocare un comportamento anomalo della macchina e problemi con le connessioni di fili e tubi. Anche una piccola svista può causare problemi. Inoltre, queste macchine su larga scala e per impieghi gravosi Macchina CNC Gli strumenti sono ingombranti e spesso vengono utilizzati in ambienti non a temperatura controllata, rendendoli vulnerabili agli impatti ambientali che possono causare guasti.

Di conseguenza, la questione della "manutenzione impegnativa" di Macchine utensili CNC è in primo piano. Con così tante macchine utensili CNC importate e prodotte in Cina, come possiamo identificare tempestivamente i guasti e i potenziali pericoli e risolverli in modo tempestivo? Come possiamo riparare queste costose apparecchiature?

A mio avviso, dobbiamo innanzitutto avere un forte senso di responsabilità e la determinazione di superare le difficoltà. In secondo luogo, dobbiamo sforzarci di padroneggiare la tecnologia del controllo numerico e attingere alla mia esperienza ultradecennale nella riparazione macchine utensili a controllo numerico.

Dobbiamo osservare di più, fare più domande, ricordare di più, pensare in modo più critico e fare più pratica per migliorare gradualmente il nostro livello tecnico e la nostra capacità di manutenzione per gestire situazioni complesse e riparare efficacemente le macchine utensili a controllo numerico.

Per osservare meglio, dovremmo:

Conoscere le caratteristiche e le funzioni dei vari modelli di Sistemi CNC e controllori programmabili PLC.

Acquisire la conoscenza dei sistemi di allarme e metodi di risoluzione dei problemi del sistema CNC.

Imparare il significato dell'impostazione dei parametri delle macchine utensili NC e PLC.

Acquisire la padronanza del linguaggio di programmazione del PLC.

Conoscere i metodi di programmazione NC.

Familiarizzare con il funzionamento del pannello di controllo e con i dettagli di ciascun menu.

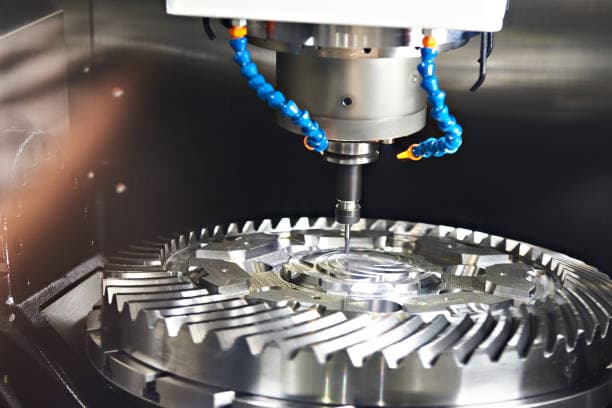

Conoscere le capacità del motore del mandrino e della fresa, nonché le caratteristiche del driver, ecc.

Ma quando c'è una grande quantità di dati di controllo numerico, come si fa a scegliere?

L'aspetto più importante è sottolineare gli elementi cruciali e fornire un contesto chiaro.

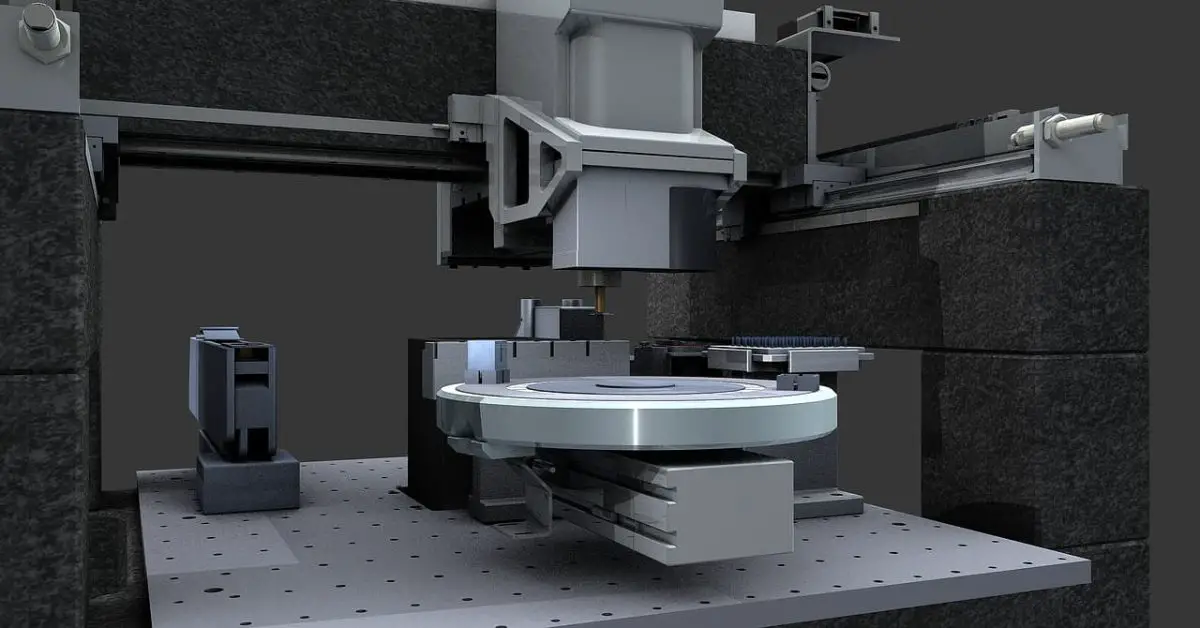

È essenziale comprendere la composizione e la struttura fondamentale del sistema CNC ed essere abili nello schema a blocchi.

Mentre il resto delle informazioni può essere rivisto, ogni componente deve essere compreso a fondo e gli si deve dare la giusta importanza.

Poiché lo schema del circuito interno del sistema CNC è piuttosto complesso e il produttore potrebbe non fornirlo, non è necessario approfondire i dettagli.

Ad esempio, la macchina per la lavorazione delle lame a cinque assi NX-154 utilizza il sistema A-B10.

È fondamentale comprendere il ruolo di ogni componente, la funzione di ogni scheda, lo scopo dell'interfaccia, il significato delle luci LED, ecc.

Ci sono numerosi tipi di CNC sistemi in continuo aggiornamento.

Produttori e modelli diversi presentano spesso variazioni significative.

È importante capire le loro somiglianze e differenze.

In genere, chi ha familiarità con la manutenzione del sistema CNC Siemens può non essere esperto nella risoluzione dei problemi del sistema A-B.

Pertanto, è necessario continuare ad apprendere e ad aggiornare le conoscenze.

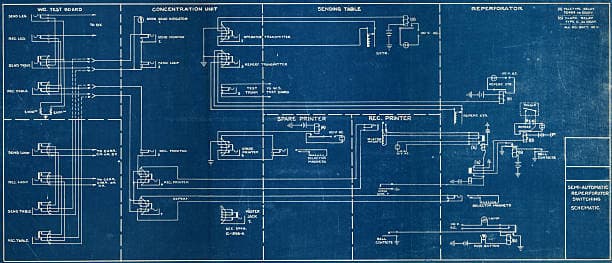

Ogni componente elettrico, come un contattore, un relè, un relè a tempo, ecc. e gli ingressi e le uscite del PLC devono essere chiaramente indicati sullo schema elettrico.

Ad esempio, 1A1 rappresenta il contattore che avvia l'impianto. motore della pompa idraulica 1M.

La posizione dei contatti normalmente aperti e normalmente chiusi è tipicamente indicata sul diagramma.

Pertanto, il contatto normalmente aperto o normalmente chiuso 1A1 può essere contrassegnato con la dicitura motore della pompa idraulica essere in funzione.

Lo schema elettrico delle macchine utensili CNC di grandi dimensioni può avere decine o addirittura centinaia di pagine, il che rende lunga la comprensione della funzione di ciascun componente.

È possibile che non si capisca immediatamente la funzione di un componente dopo averlo letto una o due volte, quindi è importante leggerlo più volte e prendere appunti.

Il motore della pompa idraulica di avviamento 1M deve anche indicare chiaramente quale uscita esterna del PLC comanda l'azione del contattore 1A1, rendendo chiaro il contesto.

Per alcuni schemi a blocchi dello schema elettrico, come il driver per ciascun asse, viene fornito solo uno schema a blocchi.

Tuttavia, se si comprende la condizione di controllo (condizione on-off), si può dedicare del tempo a studiare ed esaminare i dettagli.

È importante notare che i simboli elettrici variano da un Paese all'altro.

È fondamentale averne una chiara comprensione.

Per le tabelle di dichiarazione PLC complete fornite dal produttore, è importante dedicare del tempo a leggere e padroneggiare il loro linguaggio di programmazione, annotarle e tradurle in cinese in base alla propria comprensione.

Questo può ridurre significativamente il tempo necessario per la risoluzione dei problemi in futuro.

Se si acquisisce familiarità con lo schema elettrico e la tabella delle istruzioni del PLC solo dopo che si è verificato un guasto, si impiegherà molto tempo e si rischia di dare giudizi errati.

Per gli schemi meccanici, idraulici e pneumatici delle macchine utensili CNC, è importante comprenderne le funzioni e il contesto.

È necessario notare sul disegno che, ad esempio, il processo di installazione di accessori e utensili sulla fresatrice a portale CNC tedesca COBURG è relativamente complesso.

Il diagramma deve essere suddiviso, ad esempio quale elettrovalvola è responsabile del blocco dell'utensile e quali sono gli ingressi e le uscite del PLC corrispondenti.

Le azioni elettriche e meccaniche devono essere chiaramente indicate nella figura, in modo da renderla facilmente comprensibile a colpo d'occhio.

Allo stesso tempo, è necessario prestare particolare attenzione ai componenti che hanno una stretta relazione con la macchina e l'elettricità.

Ad esempio, la fresatrice CNC italiana INNSE adotta la tecnologia della valvola proporzionale elettroidraulica, ed è importante concentrarsi sulla comprensione del suo funzionamento, in particolare del metodo di regolazione e dei dati.

In scenari statici e dinamici, è importante comprendere la corrente della valvola proporzionale e la corrispondente pressione della pompa di bilanciamento, nonché l'integrazione di elettricità, macchinari ed elettromeccanica.

La padronanza di una serie di competenze diverse migliora notevolmente la capacità di risolvere i problemi.

Se non si conoscono bene le lingue straniere, soprattutto l'inglese, può essere difficile comprendere una grande quantità di materiale tecnico straniero.

Affidarsi semplicemente alla traduzione spesso non è una soluzione ideale.

Leggere materiale tecnico in una lingua straniera può essere difficile all'inizio, perché ci sono molti termini nuovi da imparare.

Tuttavia, con la lettura e la memorizzazione continua, diventa più fluido, poiché vi è solo un numero limitato di parole professionali di uso comune.

Un professionista della manutenzione competente deve avere una padronanza di base degli strumenti linguistici.

Se avete l'opportunità di partecipare a corsi di formazione all'estero o se esperti stranieri vengono nella vostra fabbrica per installare e fare il debug delle macchine utensili, è meglio che partecipiate.

Si tratta di un'opportunità di apprendimento ideale, in quanto è possibile ottenere una grande quantità di informazioni di prima mano e di tecniche e competenze di debug delle macchine utensili.

Ad esempio, dopo aver misurato con il laser la precisione di ciascun asse, imparare a correggerla elettricamente, ecc.

Fate molte domande e assicuratevi di chiarire eventuali malintesi.

Grazie a questa esperienza, otterrete molto, tra cui l'accesso alle informazioni interne e ai manuali utente riservati.

Una volta che la macchina utensile viene messa in produzione formale, è importante mantenere uno stretto contatto con gli esperti stranieri del settore.

Tramite fax ed e-mail, è possibile ottenere indicazioni su come risolvere i guasti più impegnativi della macchina utensile e ottenere pezzi di ricambio speciali.

È inoltre importante mantenere un buon rapporto con gli agenti del sistema CNC, come Siemens e FANUC, ponendo domande e ottenendo informazioni tempestive e parti di ricambio rilevanti per il sistema CNC.

Inoltre, possiamo sfruttare le opportunità di partecipare a corsi specializzati sul sistema CNC.

Quando si verifica un guasto, è importante chiedere all'operatore informazioni sull'intero processo che ha portato al guasto.

La mancata raccolta di dati accurati sul campo può portare a giudizi errati e complicare il problema.

Pertanto, è necessario porre domande dettagliate per comprendere l'intero processo del guasto, compresi l'inizio, la parte centrale e la fine, il numero di allarme generato, i componenti utilizzati, le eventuali modifiche apportate e l'ambiente esterno.

Sulla base di un'indagine approfondita della scena e di una conoscenza approfondita dei materiali di prima mano, è fondamentale elencare accuratamente i problemi di guasto, risolvere efficacemente i problemi già identificati e quindi analizzare e risolvere i problemi rimanenti.

Gli operatori esperti e qualificati conoscono il funzionamento delle macchine utensili, le procedure di lavorazione e i problemi più comuni.

Una stretta collaborazione con loro è molto utile per una rapida risoluzione dei problemi.

Quando altri addetti alla manutenzione stanno riparando una macchina utensile e voi non siete presenti, al loro ritorno è importante fare domande sulla recente riparazione. Informatevi sul loro processo di risoluzione dei problemi e su come hanno risolto il problema.

Si tratta di una preziosa opportunità di apprendimento. È possibile apprendere le tecniche e i metodi di risoluzione dei problemi corretti da altri, in particolare dal personale di manutenzione esperto, e migliorare le proprie conoscenze e competenze.

È importante concentrarsi sulla registrazione di vari parametri rilevanti dopo la regolazione della macchina utensile, come i parametri della macchina utensile NC, i parametri della macchina utensile PLC e i programmi PLC (che possono essere memorizzati su disco), nonché la corrente, la tensione, la velocità e altri dati del mandrino e di ciascun motore di alimentazione degli utensili.

Inoltre, è necessario registrare lo stato (acceso o spento) di relè, contattori, ecc. nell'armadio elettrico durante l'accensione e l'elaborazione formale, nonché lo stato (acceso, scuro, lampeggiante) di tutti gli ingressi del PLC e delle luci LED di uscita, o se lo stato IB (bit di ingresso) e QB (bit di uscita) del PLC sullo schermo è 0 o 1, ad esempio, IB1=:00000001, il che significa I1.0=1 e I1.1-1.7=0.

Questa documentazione è estremamente utile per le analisi future e per il giudizio di colpa.

Ad esempio, se l'azione del relè della corrente del motore dell'asse Z si verifica su un tornio verticale CNC tedesco Schiess, queste registrazioni saranno utili.

Controllando rapidamente lo stato PLC (0 o 1) del motore dell'asse Z durante il funzionamento normale e confrontandolo con lo stato anomalo, è stato possibile identificare facilmente la causa del guasto.

È stato riscontrato che uno dei relè di confronto era in uno stato errato.

Con la regolazione, il guasto è stato prontamente risolto.

Allo stesso modo, è importante registrare le letture dei vari manometri e barometri, nonché lo stato di aspirazione e disconnessione delle elettrovalvole durante le fasi normali e non normali del processo. idraulico e pneumatico elaborazione. Queste informazioni sono estremamente utili per la regolazione e la valutazione dei guasti.

Ad esempio, la pressione statica di una fresatrice CNC Ingersoll openside utilizza la tecnologia a doppio film e dispone di oltre 100 punti di misurazione della pressione.

Il livello di pressione influisce direttamente sul normale funzionamento delle funzioni della macchina utensile, rendendo fondamentale la registrazione della pressione statica e dinamica.

È importante tenere un registro dei guasti che si verificano ogni giorno, insieme al processo di risoluzione degli stessi. La mente umana può facilmente dimenticare le cose nel corso del tempo, quindi avere un registro scritto è estremamente utile.

È stato osservato che alcuni guasti nelle macchine utensili CNC si ripetono spesso e sono sempre gli stessi. Esaminando il modo in cui sono stati risolti in passato, questi guasti possono essere risolti rapidamente in pochi minuti.

Si raccomanda di tenere un "diario di funzionamento della macchina utensile CNC" e un "registro di risoluzione dei problemi della macchina utensile CNC". Questi due materiali devono essere ben documentati.

In questo modo si crea un file storico completo della macchina utensile CNC.

A volte può essere difficile diagnosticare un problema di riparazione, poiché potrebbe non essere disponibile un'analisi chiara.

Ricordo una situazione in cui l'asse Y di una fresatrice a portale Coburg si è arrestato inaspettatamente durante il funzionamento e lo schermo ha visualizzato diversi allarmi di griglia sporca dell'asse 1361Y. Nonostante la pulizia del righello e della testa della griglia, la macchina è rimasta ferma.

Ci sono voluti diversi giorni per identificare la causa principale, che alla fine si è rivelata un problema con il filo che collegava la testa a griglia dell'asse Y e l'amplificatore EXE. Nel corso del tempo, il tubo a serpentina si era piegato, causando la rottura di una delle linee di feedback della posizione, con conseguente arresto della macchina.

All'epoca, ci siamo concentrati solo sullo stato statico della macchina, trascurando il suo stato dinamico. Esisteva un circuito di controllo 1321 con allarme aperto, ma non abbiamo prestato la dovuta attenzione.

Per prevenire problemi simili in futuro, è importante registrare tutti gli allarmi e i guasti che si verificano e condurre una valutazione completa eliminando le false possibilità e concentrandosi sulla causa più probabile. In questo modo, possiamo prevedere meglio i potenziali guasti e adottare misure per risolverli.

"Alla fine del viaggio, c'è una destinazione più luminosa che ci aspetta, ma per raggiungerla è necessaria un'attenta riflessione". Riflettiamo più a fondo per trovare la soluzione.

Durante la risoluzione dei problemi, può essere frustrante quando la causa alla radice di un problema rimane elusiva, portando a guasti persistenti.

Ricordo un caso in cui l'albero principale SL di una fresatrice Ingersoll per la scanalatura della radice della pala del rotore ha subito frequenti "arresti automatici" dopo appena due ore di funzionamento. Un esperto straniero ha tentato di risolvere il problema sostituendo la scheda di sequenza, con apparente successo, ma il problema si è ripresentato dopo un mese.

Sebbene la sostituzione della scheda di standby della scheda di sequenza sembrasse una soluzione, la causa di fondo non era chiara. Dopo un'attenta ispezione, abbiamo scoperto che la tensione di picco inversa dell'optoaccoppiatore corrispondente al comando "start" era anormalmente alta con l'aiuto di un oscilloscopio. Siamo riusciti a risolvere il problema aggiungendo un filo di terra, che ha ridotto significativamente la tensione di picco inversa dell'optoaccoppiatore.

Da allora, il guasto di "spegnimento automatico" non si è più ripresentato, poiché l'elevata tensione di picco inversa stava causando un guasto graduale dell'optoaccoppiatore.

I pezzi di ricambio per macchine e apparecchi elettrici devono essere selezionati con cura in base alla loro frequenza d'uso, alla ripetibilità e alla durata prevista. Questo è fondamentale per mantenere un funzionamento continuo e normale della macchina utensile.

In alcuni casi, il ritardo nella sostituzione o la difficoltà di ottenere i pezzi di ricambio può portare alla loro indisponibilità o al loro costo elevato sul mercato. Per affrontare questo problema, è importante considerarlo in anticipo e pianificarlo di conseguenza.

Ad esempio, un lettore fotoelettrico utilizzato nelle macchine utensili CNC nei primi anni '80 richiedeva una cinghia per leggere il programma di elaborazione in modalità loop e selezionare i dati originali in modalità spool. Se la cinghia non fosse disponibile, l'intera macchina utensile sarebbe inutilizzabile, con gravi conseguenze. Per ovviare a questo problema, abbiamo collaborato con le unità competenti e, dopo diversi test, abbiamo adottato un processore a dischetti, garantendo l'uso continuo della macchina utensile.

È importante pensare al futuro, fornire suggerimenti ragionevoli ai leader e impegnarsi per migliorare l'ambiente esterno delle macchine utensili CNC considerando fattori quali temperatura, polvere, umidità, ecc. Questo obiettivo può essere raggiunto attraverso misure come l'installazione di regolatori di potenza, armadi elettrici e armadi climatizzati, che possono ridurre significativamente il tasso di guasti delle macchine utensili.

Il personale addetto alla manutenzione deve dimostrare una combinazione di audacia e cautela nello svolgimento delle proprie mansioni. Non è sufficiente parlare di riparazione di macchine utensili CNC, ma è necessario agire per eseguire la riparazione in modo efficace.

Tuttavia, è importante non agire alla cieca senza conoscere la situazione, perché ciò potrebbe aggravare il guasto e provocare un incidente potenzialmente pericoloso.

Oltre a essere audace e prudente, il personale di manutenzione deve anche essere esperto in compiti pratici.

Per cominciare, è necessario familiarizzare con il pannello di controllo della macchina utensile e comprendere le funzioni di ciascun menu. Questa conoscenza consentirà loro di utilizzare con facilità i vari modelli e sistemi.

Dovrebbero inoltre sfruttare al meglio la tecnologia di autodiagnosi della macchina utensile CNC per individuare e risolvere rapidamente i guasti.

Grazie ai progressi della tecnologia di controllo numerico, le capacità di autodiagnosi stanno diventando sempre più sofisticate. Ad esempio, il sistema A-B10 è dotato di un software diagnostico specializzato che può essere collegato a una rete per la diagnosi remota.

A volte i guasti possono apparire ambigui e può essere difficile stabilire se il problema sia di natura elettrica o meccanica.

Ad esempio, la fresatrice a portale Coburg ha riscontrato un guasto di questo tipo: indipendentemente dal fatto che l'asse z venga sollevato o abbassato, la slitta dell'asse z si sposta sempre verso il basso e fa scattare un allarme.

Per risolvere il problema abbiamo utilizzato il "metodo di separazione". Questo metodo ha isolato completamente il controllo del componente elettrico dal circuito originale. Abbiamo scollegato il terminale di cablaggio del motore CC dell'asse z e abbiamo collegato l'alimentazione CC, derivata dall'alimentazione CA a 220 V attraverso la regolazione della tensione e il raddrizzamento a quattro diodi, alle due estremità del motore.

In questo modo, abbiamo scoperto che la funzione elettrica cambiava il senso di rotazione in base alla conversione di polarità dell'alimentazione CC, eliminando di fatto il guasto elettrico.

Dopo un'ulteriore ispezione, abbiamo scoperto che il guasto era in realtà causato dallo slittamento della piastra di attrito meccanico e dal cedimento del pistone.

Esistono diversi altri metodi, come il "metodo dell'isolamento", il "metodo della sostituzione", il "metodo del confronto" e il "metodo della percussione", che possono essere utilizzati per individuare e risolvere efficacemente i guasti.

Esistono vari strumenti che possono aiutare a giudicare e controllare circuiti specifici, come oscilloscopio, multimetro, rilevatore di circuiti online, rilevatore di cortocircuiti, computer, programmatore e altro ancora. Questi strumenti, in particolare il programmatore PLC e il computer, possono essere particolarmente utili in questi sforzi.

Il personale addetto alla manutenzione deve essere esperto nell'uso di questi strumenti e deve essere in grado di inserire ed emettere i parametri della macchina, eseguire test online degli stati rilevanti e avviare l'inizializzazione del sistema.

Questa competenza aiuterà notevolmente l'analisi dei guasti, soprattutto di quelli complessi, e consentirà di risolvere i problemi.

Quando un componente, come un selettore, un pulsante o un relè, viene danneggiato durante il normale funzionamento e non sono disponibili pezzi di ricambio, cercare di ripararlo temporaneamente utilizzando adesivi o altri metodi speciali per garantire che la macchina utensile possa continuare a funzionare fino all'arrivo dei pezzi di ricambio.

Per esempio, il carrello CNC tedesco VDF è dotato di cinque pressostati miniaturizzati per serraggio nel secondo dorso del coltello. Se due di questi interruttori vengono accidentalmente danneggiati e non sono disponibili pezzi di ricambio, è necessario ricorrere a metodi di riparazione temporanea.

Abbiamo utilizzato il "metodo del cortocircuito" per far sì che il contatto del pressostato soddisfacesse i requisiti di ingresso del PLC, consentendo alla macchina utensile di funzionare normalmente senza alcun allarme.

Con il tempo, la scarsa precisione di posizionamento della macchina può provocare un allarme di posizionamento. In questi casi, è possibile regolare temporaneamente i parametri della macchina aumentando la zona di "tolleranza", consentendole di funzionare normalmente.

La nostra esperienza pluriennale nella manutenzione ci ha dimostrato che le macchine utensili CNC di progettazione straniera, in particolare quelle di grandi dimensioni, non sono perfette e spesso presentano problemi e difetti. Grazie ai nostri studi e ai miglioramenti apportati alle macchine utensili CNC, siamo riusciti a risolvere questi problemi e a ottenere risultati positivi.

Ad esempio, il carrello CNC tedesco VDF era stato originariamente progettato con due staffe di pressione statica sempre operative e la pompa di pressione statica funzionava continuamente, consumando elettricità e riducendo la durata della pompa importata. Aggiungendo due interruttori, siamo stati in grado di modificare il PLC e controllare il funzionamento delle due staffe di pressione statica, prolungando la durata della pompa importata e risparmiando oltre 20.000 kWh di elettricità all'anno.

In un altro caso, il progetto originale della fresatrice a fessura per giranti Ingersoll consentiva solo la fresatura inversa con le teste principali e ausiliarie. Tuttavia, quando si lavorava la ventesima girante del rotore ad alta e media pressione, la fresatura inversa non era possibile a causa della piccola distanza tra le giranti. Abbiamo risolto il problema modificando abilmente il cablaggio di fine corsa a due vie e aggiungendo al programma del PLC la possibilità di fresare nella stessa direzione. Questo ha raddoppiato la nostra efficienza lavorativa e ci ha permesso di completare il lavoro di lavorazione dei rotori con 3-4 giorni di anticipo.

In conclusione, dobbiamo continuare a sfruttare il potenziale delle macchine utensili CNC e a utilizzare appieno le loro capacità al servizio della produzione.

In generale, il circuito stampato di a CNC La macchina utensile CNC è affidabile e presenta un basso tasso di guasti. Quando si esegue un controllo sulla macchina utensile CNC, non è consigliabile sospettare immediatamente un problema con la scheda.

Nel sistema Siemens 850 possono verificarsi allarmi come 41nc-cpu e 43plc-cpu. Questi allarmi non sono necessariamente indicativi di un problema della scheda di circuito.

Spesso possono essere risolti con vari metodi, come test ripetuti, procedure di rimozione, inizializzazione del CN, avviamento a freddo e a caldo del PLC e altri. Se la causa è un problema della scheda di circuito, è necessario ripararla.

I circuiti stampati di questo sistema possono essere costosi, spesso raggiungendo migliaia o decine di migliaia di yuan, e ottenere parti di ricambio può essere difficile per le aziende. Per questo motivo, la qualità del circuito stampato della macchina utensile CNC è fondamentale. Qualsiasi danno alla scheda può causare l'interruzione della produzione, poiché potrebbero non essere disponibili pezzi di ricambio.

In alcuni casi, la causa di un allarme può essere un piccolo difetto della scheda di circuito. Un'ispezione accurata può spesso identificare questi problemi, come perdite di condensatori, saldature scadenti o cortocircuiti. Anche i guasti più complessi possono essere riparati con l'aiuto di strumenti, se si dispone di tempo sufficiente.

Tuttavia, alcune schede, in particolare i circuiti integrati di grandi dimensioni, possono essere difficili da riparare, soprattutto se il dispositivo originale non dispone di parti di ricambio. In questi casi, può essere necessario acquistare schede di ricambio in anticipo o spedirle per la riparazione.

L'autoriparazione delle schede di circuito offre diversi vantaggi alle imprese. Può far risparmiare sui costi e fornire una soluzione rapida a problemi urgenti. Inoltre, può offrire l'opportunità di acquisire una conoscenza e un'esperienza più approfondita dei circuiti elettronici, migliorando il giudizio analitico e le capacità pratiche.

Sebbene i guasti delle macchine utensili CNC possano essere complessi e in continua evoluzione, l'adozione di un approccio serio e la formazione di un team di manutenzione dell'integrazione elettromeccanica di alta qualità possono aiutare. Osservando di più, ponendo più domande, pensando in modo più critico e acquisendo maggiore esperienza pratica, questo team può accumulare conoscenze e competenze per riparare, utilizzare e gestire efficacemente le macchine utensili CNC. Con dedizione e perseveranza, è possibile contare sulle proprie forze.