Avete mai affrontato un disallineamento durante la riparazione di filettature su un tornio CNC? Questo articolo affronta problemi comuni come il danneggiamento degli utensili e il disallineamento delle filettature, offrendo soluzioni pratiche per garantire la precisione. Scoprirete le tecniche per riallineare gli utensili, regolare i programmi e prevenire gli errori nelle riparazioni di piccoli e grandi lotti. Immergetevi in questo articolo per imparare a mantenere l'integrità della filettatura e a migliorare le vostre operazioni al tornio CNC.

Durante il processo di filettatura su un tornio CNC, spesso si presentano i seguenti problemi:

(1) L'utensile di filettatura si danneggia a metà del processo.

(2) È necessario sostituire l'utensile di filettatura per la filettatura di precisione ad alta velocità.

(3) Dopo aver rimosso e misurato la filettatura, si scopre che la profondità è insufficiente. Spesso ci sentiamo impotenti di fronte a questi problemi perché, dopo aver cambiato l'utensile o aver bloccato nuovamente il pezzo, è difficile allineare l'utensile di filettatura con la scanalatura a spirale originale e non è possibile individuare con precisione la posizione iniziale, con conseguente disallineamento della filettatura.

Per risolvere questi problemi, occorre innanzitutto comprendere il principio del taglio del filo su a CNC tornio. Per realizzare la filettatura, è necessario garantire con precisione che per ogni giro del pezzo l'utensile avanzi di un passo.

A tal fine, sul tornio CNC viene installato un encoder del mandrino. Utilizzando il suo impulso sincrono come segnale di controllo per i punti di entrata e uscita dell'utensile, si stabilisce una relazione corrispondente tra il numero di impulsi del servomotore di avanzamento e la velocità del mandrino.

Tuttavia, poiché in un tornio CNC non esiste un collegamento meccanico diretto tra la rotazione del mandrino e il movimento di avanzamento, non è facile ottenere il taglio della punta dell'utensile lungo la scanalatura a spirale originale dopo la reinstallazione dell'utensile o del pezzo.

Attualmente, la maggior parte delle aziende utilizza un singolo serraggio per la filettatura su torni CNC. Sia i tagli grezzi che quelli fini vengono eseguiti con lo stesso utensile e alla stessa velocità. Se l'utensile si rompe nel mezzo del processo, l'asta dell'utensile non viene rimossa e la lama viene sostituita direttamente per evitare il disallineamento della filettatura.

Tuttavia, se si utilizzano utensili separati per i tagli grossolani e fini o se il pezzo viene riavvitato, si può verificare un disallineamento della filettatura.

Se l'utensile si danneggia durante la filettatura o se è necessario sostituirlo con un utensile di filettatura di precisione, è possibile installare il nuovo utensile e riallinearlo semplicemente. Durante il riallineamento, la regolazione in direzione X è relativamente semplice.

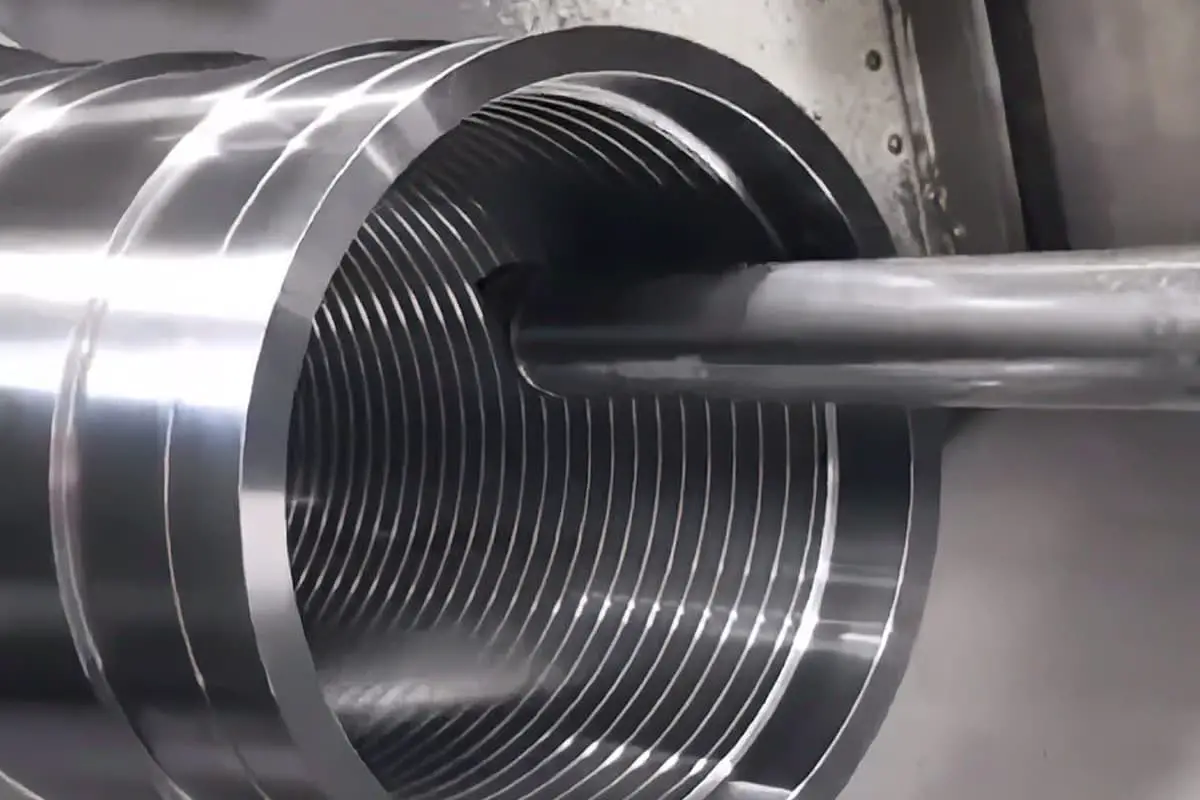

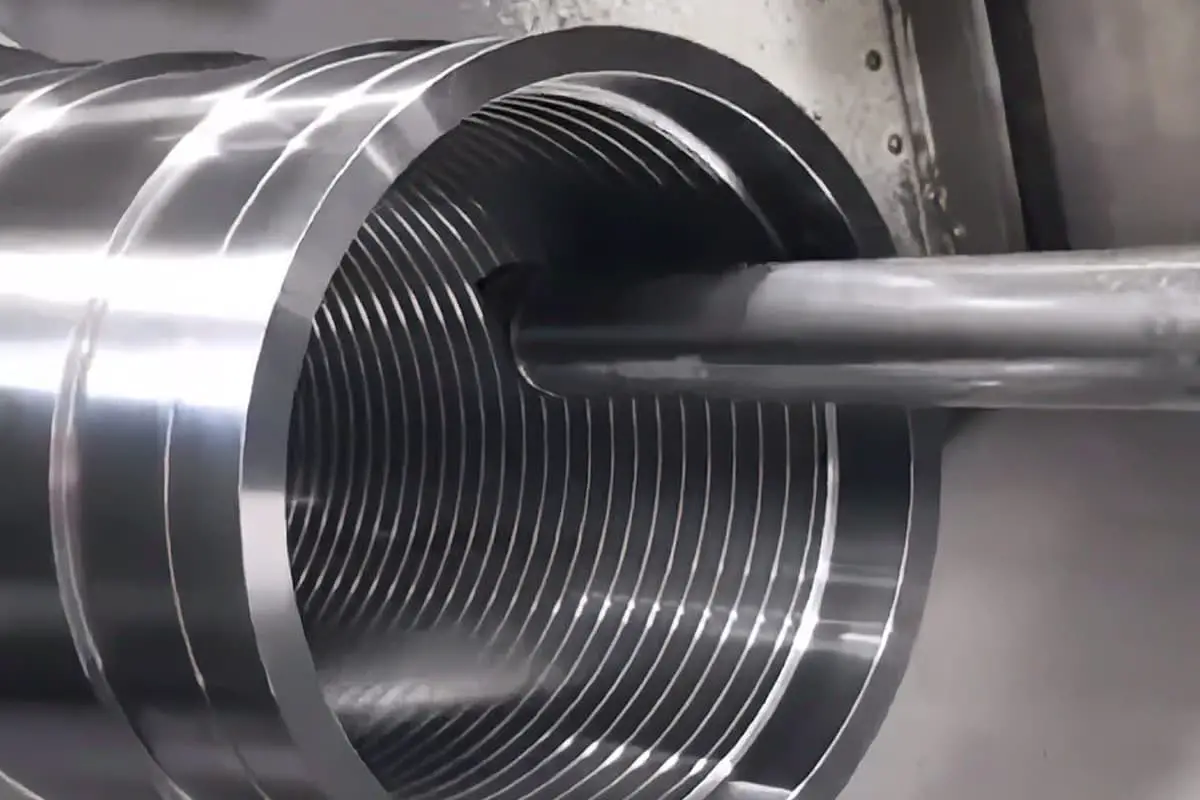

La chiave sta nell'allineamento in direzione Z. Molti spostano la punta dell'utensile verso la faccia finale del pezzo in lavorazione a tastoni, come mostrato nella Figura 1.

Questo metodo può portare a errori di allineamento significativi, che possono essere accettabili per tagli grezzi, ma non per tagli di precisione.

Qui presento un metodo che prevede l'utilizzo di una sagoma angolare esistente o di una sagoma autocostruita, come mostrato nella Figura 2. La distanza L della figura può essere misurata con precisione. La distanza L nella figura può essere misurata con precisione.

Durante il processo di impostazione degli utensili, come illustrato nella Figura 3, la dima viene posizionata sulla faccia finale del pezzo. L'utensile viene quindi spostato sull'angolo interno della sagoma. Il valore di offset dell'utensile sull'asse Z L viene quindi immesso nel sistema. Questo metodo di impostazione degli utensili è molto accurato ed è adatto per l'impostazione di utensili di precisione.

Riparazione di filetti singoli o in piccoli lotti

Se la parte filettata viene scaricata dopo la tornitura e si scopre che la profondità della filettatura è insufficiente, è necessario un nuovo serraggio per la riparazione. Questa situazione è piuttosto problematica. Il primo problema da risolvere è quello del runout dopo il riassemblaggio del pezzo.

È possibile realizzare un manicotto aperto per eliminare l'errore del runout; la maggior parte delle persone è probabilmente a conoscenza di questo metodo, quindi non mi dilungherò oltre. Il problema rimanente è quello di garantire che l'utensile segua la scanalatura a spirale originale durante il taglio per evitare incidenti con la filettatura.

Questo problema è facilmente risolvibile sui torni ordinari, ma è più impegnativo sui torni CNC. Il metodo che molti utilizzano è illustrato nella Figura 4.

Dopo aver impostato l'utensile, assicurarsi che non tocchi il pezzo ed eseguire il programma di filettatura non elaborato a bassa velocità.

Misurare la distanza L dalla punta dell'utensile alla scanalatura a spirale, quindi modificare la posizione iniziale del taglio del filo nel programma di riparazione. Spostarla dal punto originale A di una distanza L al punto B. Ripetere la procedura precedente e regolare la distanza L. Continuare questa procedura fino a quando la punta dell'utensile non taglia la scanalatura della filettatura.

Questo metodo richiede continui aggiustamenti della distanza L e richiede molto tempo. In realtà, possiamo modificare leggermente il programma originale per risolvere questo problema. Basta cambiare il parametro lunghezza della filettatura nel programma a circa 2 mm.

Dopo aver bloccato il pezzo e impostato l'utensile, richiamare il programma. Tornite una filettatura molto superficiale e trovate la posizione di partenza della filettatura sulla faccia finale, come mostrato nella Figura 5.

Supponendo che la posizione di partenza della nuova filettatura sia al punto 2 e che la filettatura originale inizi al punto 1, si può tracciare una linea AB al punto 2 sul mandrino, quindi allentare le ganasce del mandrino. Tracciare una linea AB sul punto 2 del mandrino, quindi allentare le ganasce del mandrino. Ruotare il pezzo dal punto 1 al punto 2 lungo la linea AB. Se il pezzo si sposta assialmente durante la rotazione, l'utensile di filettatura deve essere reimpostato nella direzione z.

Bloccare il pezzo e modificare la lunghezza della filettatura nel programma riportandola al valore originale. Eseguire il programma una volta per eseguire un taglio di prova e verificare la presenza di errori. Regolare la posizione iniziale del taglio del filo in base all'errore.

La filettatura tagliata dal punto 2 è molto corta e può essere rimossa mediante smussatura. Questo metodo di riparazione è più veloce e più preciso del precedente: il passaggio chiave è la rotazione accurata del pezzo dal punto 1 al punto 2.

Se è necessario riparare un piccolo lotto di pezzi filettati, possiamo utilizzare il programma originale per creare una nuova filettatura, trovare la posizione iniziale della filettatura, tracciare una linea sul mandrino come segno e utilizzare il metodo sopra descritto per la riparazione.

Riparazione di filetti in grandi lotti

Se è necessario riparare una grande quantità di pezzi filettati, è necessario un metodo rapido, comodo e preciso. Ho riassunto un metodo pratico per la discussione.