Come garantire saldature prive di difetti nelle leghe di alluminio? Questo articolo analizza tre consigli di esperti per ridurre al minimo la porosità nella saldatura laser dell'alluminio. Esplorando metodi come il trattamento superficiale, l'ottimizzazione dei parametri di saldatura e la scelta del giusto gas di protezione, imparerete tecniche pratiche per migliorare la qualità e l'integrità della saldatura. Scoprite come affrontare le sfide della saldatura dell'alluminio e ottenere saldature più forti e affidabili.

Le leghe di alluminio sono apprezzate per la loro bassa densità, l'elevata forza e la buona resistenza alla corrosione, che le rendono una scelta popolare in vari settori, tra cui quello automobilistico, delle nuove energie, aerospaziale e delle costruzioni.

La saldatura laser è oggi un metodo ampiamente utilizzato nella produzione di prodotti in lega di alluminio, che offre numerosi vantaggi rispetto ai metodi di saldatura tradizionali. Questi vantaggi includono una maggiore efficienza produttiva, una migliore qualità della saldatura e la possibilità di ottenere saldature di alta precisione e di automatizzare strutture complesse.

Saldatura laser è una tecnologia che utilizza radiazioni laser ad alta intensità per fondere e ricristallizzare il metallo, formando una saldatura attraverso l'accoppiamento termico tra il laser e il metallo.

In base al meccanismo termico della saldatura laser, questa può essere classificata in due tipi: saldatura a conduzione termica e saldatura profonda. saldatura a penetrazione.

La saldatura a conduzione termica è utilizzata principalmente per la saldatura di parti piccole o precise, come la saldatura di pacchetti o la micro/nano saldatura.

La saldatura a penetrazione profonda, invece, è usata per materiali di saldatura che richiedono una penetrazione completa. Durante la processo di saldaturaIl materiale si vaporizza e nel bagno fuso si verifica il fenomeno del buco della serratura. Questo metodo è il più utilizzato attualmente per la saldatura laser ed è il metodo preferito per la saldatura delle leghe di alluminio.

Vantaggi della saldatura laser delle cuciture:

Svantaggi della saldatura laser delle giunture:

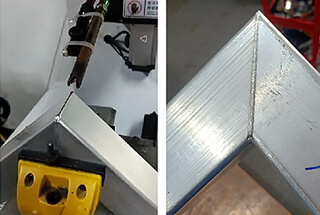

Esempio di applicazione: Industria della decorazione edilizia - Saldatura 5 Serie Alluminio Telai di porte in lega

Le proprietà fisiche intrinseche delle leghe di alluminio, come il basso assorbimento da parte del laser, il basso punto di ebollizione della elementi in legaL'elevata conducibilità termica, l'alto coefficiente di espansione termica, l'intervallo di temperatura di solidificazione relativamente ampio, l'elevato ritiro di solidificazione, la bassa viscosità e l'elevato assorbimento di idrogeno nel liquido possono rendere difficile la produzione di saldature laser prive di difetti.

Uno dei difetti più comuni in saldatura laser dell'alluminio leghe è la porosità, che può danneggiare l'integrità del metallo saldato, indebolirne la sezione trasversale e ridurne le proprietà meccaniche e di resistenza alla corrosione. Per prevenire la porosità e migliorare la qualità interna della saldatura, è necessario adottare misure efficaci.

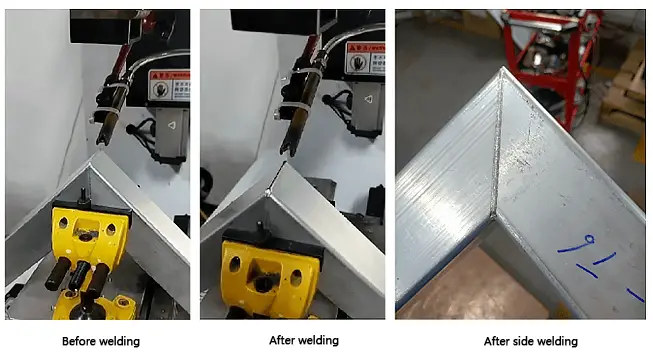

Trattamento della superficie prima della saldatura è un modo efficace per controllare i pori metallurgici nella saldatura laser delle leghe di alluminio. Questo trattamento prevede in genere una pulizia fisica meccanica o chimica.

Porosità della saldatura dopo diversi metodi di trattamento superficiale

Dopo un confronto, il processo migliore è risultato essere il trattamento chimico, che consiste nelle seguenti fasi: pulizia con detergente per metalli, lavaggio con acqua, lavaggio con alcali, lavaggio con acqua, lavaggio con acido, lavaggio con acqua e asciugatura.

La fase di lavaggio con alcali utilizza una soluzione acquosa di idrossido di sodio (NaOH) da 25% per rimuovere il materiale superficiale, mentre la fase di lavaggio con acidi utilizza una soluzione acquosa di acido nitrico (HNO3) da 20% e acido fluoridrico (HF) da 2% per neutralizzare gli alcali residui.

È importante notare che la piastra di prova deve essere saldata entro 24 ore dal trattamento superficiale. Se la piastra di prova è rimasta ferma per un periodo prolungato dopo il trattamento, deve essere pulita con alcol assoluto prima della saldatura.

La formazione di porosità nella saldatura non dipende solo dalla qualità del trattamento superficiale, ma anche dai parametri del processo di saldatura.

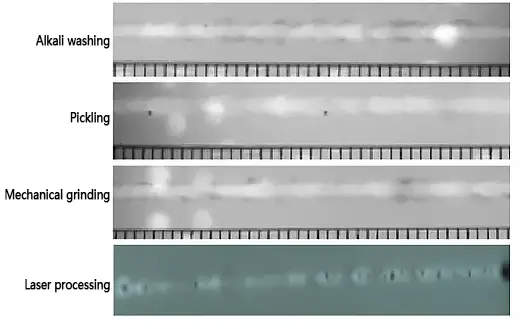

L'impatto dei parametri di saldatura sulla porosità della saldatura si osserva principalmente nella profondità di penetrazione, in particolare l'influenza del rapporto di larghezza del dorso della saldatura sulla formazione di porosità.

Effetto della penetrazione della saldatura sulla porosità della saldatura

I risultati indicano che quando il rapporto di larghezza posteriore (r) è superiore a 0,6, la concentrazione di pori a catena nella saldatura può essere efficacemente migliorata. Quando il rapporto di larghezza posteriore è superiore a 0,8, è possibile ridurre efficacemente la presenza di grandi pori nella saldatura ed eliminare in larga misura i pori residui nella saldatura.

La scelta del gas di protezione ha un impatto diretto sulla qualità, l'efficienza e il costo della saldatura.

Nella saldatura laser, il corretto flusso di gas di protezione può ridurre efficacemente la porosità della saldatura.

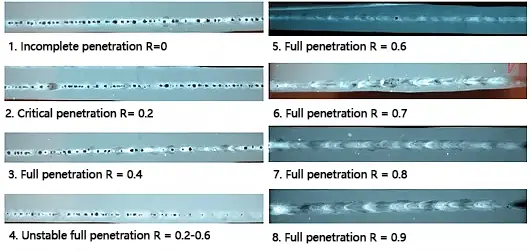

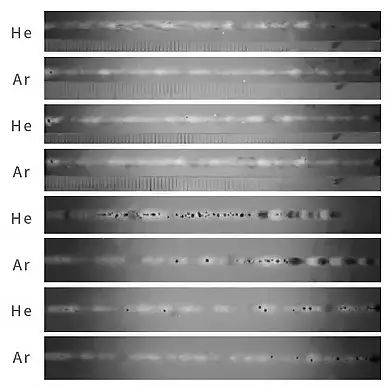

Effetto di diversi tipi di gas di protezione sulla porosità della saldatura

Come mostrato nella figura, l'argon (Ar) e l'elio (He) sono utilizzati come gas di protezione per proteggere la superficie di saldatura durante la saldatura laser.

La differenza nel grado di ionizzazione tra Ar e He al laser influisce sulla formazione della saldatura. I risultati mostrano che la porosità della saldatura con Ar come gas di protezione è inferiore a quella della saldatura con He come gas di protezione.

È importante notare che una bassa portata di gas (< 10L / min) può provocare la produzione di una grande quantità di plasma che non viene efficacemente soffiata via, con conseguente instabilità del bagno di saldatura e una maggiore probabilità di formazione di porosità. Una portata di gas moderata (circa 15L/min) controlla efficacemente il plasma e fornisce un buon effetto antiossidante sul bagno di soluzione, determinando la minore porosità. D'altro canto, un'elevata portata di gas accompagnata da un'alta pressione del gas può far sì che parte del gas protettivo si mescoli al bagno di soluzione, con conseguente aumento della porosità.

Riduzione della porosità nel laser saldatura dell'alluminio leghe di alluminio è un problema impegnativo. A causa delle proprietà delle leghe di alluminio, la porosità non può essere completamente eliminata nel processo di saldatura, ma può essere ridotta. Attraverso l'ottimizzazione del processo prima e dopo la saldatura e l'analisi sperimentale, sono stati proposti tre metodi per ridurre la porosità, che possono essere utilizzati come riferimento dai colleghi del settore.