Vi siete mai chiesti come funzionano i piccoli rivetti che tengono insieme strutture enormi? In questo articolo sveleremo l'affascinante mondo delle connessioni a rivetto, esplorandone i tipi, i calcoli di resistenza e le applicazioni reali. Alla fine capirete il ruolo cruciale che questi piccoli componenti svolgono nelle meraviglie dell'ingegneria. Restate sintonizzati per scoprire come i rivetti tengono il nostro mondo saldamente fissato!

I rivetti sono un metodo fondamentale per unire due o più pezzi di materiale, in particolare di metallo, e sono ampiamente utilizzati in varie applicazioni ingegneristiche ed edilizie. I rivetti, che sono dispositivi di fissaggio meccanici permanenti, sono costituiti da un albero cilindrico liscio con una testa a un'estremità. Il processo di installazione prevede l'inserimento del rivetto in un foro preforato e la successiva deformazione dell'estremità posteriore per creare una seconda testa, fissando così i materiali tra loro.

Storicamente, i collegamenti rivettati sono stati essenziali nella costruzione di strutture importanti. Esempi notevoli sono la Torre Eiffel di Parigi e il Golden Gate Bridge di San Francisco. Queste strutture dimostrano la durata e la forza dei giunti rivettati, che hanno superato la prova del tempo e continuano a funzionare in modo affidabile.

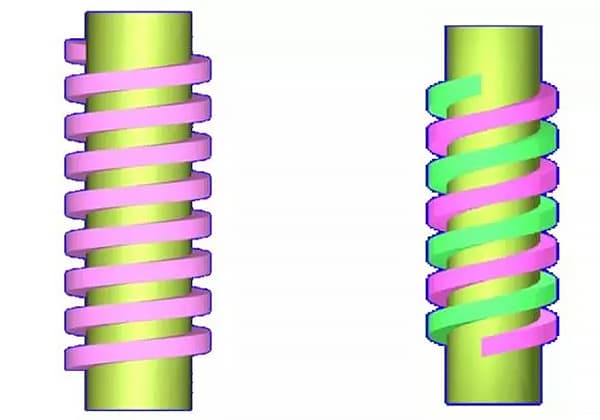

La disposizione dei rivetti a catena, a zig-zag o sfalsati influenza le prestazioni del giunto.

I rivetti possono essere realizzati in diversi materiali, tra cui alluminio, acciaio, ottone e rame. La scelta del materiale dipende da requisiti specifici come la forza, la resistenza alla corrosione e la duttilità.

I giunti rivettati sono preferiti negli scenari in cui il giunto deve resistere a carichi dinamici e in cui è necessario unire materiali dissimili. Vengono scelti anche per il loro significato storico e per la comprovata affidabilità in strutture critiche.

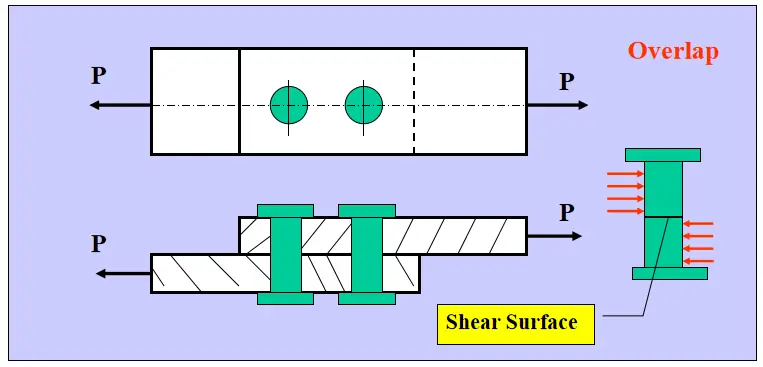

Giunto di testa a copertura singola

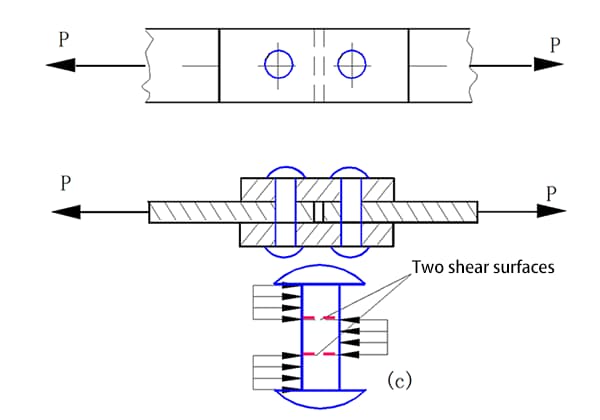

Giunto di testa a doppia copertura

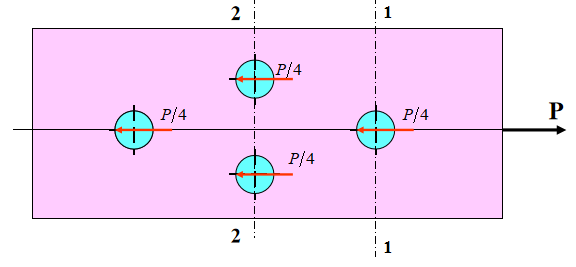

Carico laterale del gruppo di rivetti

Nel giunto rivettato (come mostrato nella figura precedente), per semplificare i calcoli, si assume che:

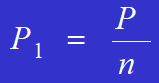

La formula per calcolare la forza che agisce su ciascun rivetto è:

Esempio:

Per collegare due piastre d'acciaio si utilizza un giunto con quattro rivetti. Il materiale delle piastre d'acciaio e dei rivetti è lo stesso. Il diametro dei rivetti è d=16 mm, la dimensione dei rivetti è d=16 mm. lamiera d'acciaio è b=100mm, t=10mm, P=90KN, la tensione ammissibile dei rivetti è [τ]=120MPa, la tensione di snervamento ammissibile è [σjy]=120MPa, e la tensione di trazione ammissibile della piastra d'acciaio è [σ]=160MPa. Calcolare e verificare la resistenza del giunto rivettato.

(1) Resistenza al taglio dei rivetti:

La forza agente su ciascun rivetto è P/4.

La forza di taglio che agisce su ciascun rivetto è data da:

(2) Resistenza allo schiacciamento dei rivetti:

La forza che agisce su ciascun rivetto a causa dello schiacciamento è:

L'area del rivetto che viene schiacciata è:

(3) Resistenza alla trazione della lamiera d'acciaio

Domanda di riflessione:

Area della superficie di taglio del perno A.

Area della superficie di estrusione del perno Ajy.

Domanda supplementare:

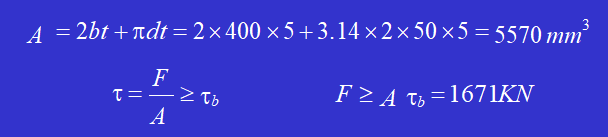

Praticare un foro della forma mostrata nella figura su un Spessore 5 mm piastra d'acciaio. Se il limite di resistenza al taglio del materiale della piastra d'acciaio è 𝜏𝑏 = 300MPa, calcolare la forza di punzonatura F necessaria per la punzonatrice.

Soluzione: L'area della superficie di taglio è

Domanda supplementare:

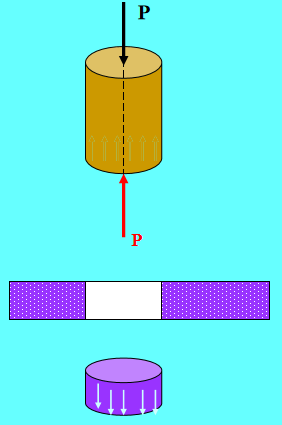

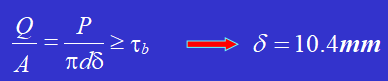

La forza massima di punzonatura di un punzonatrice è P = 400KN, la sollecitazione di compressione ammissibile [𝜎] della materiale del punzone è 440MPa e il limite di resistenza al taglio della piastra d'acciaio è 𝜏𝑏 = 360MPa. Determinare il diametro minimo d che il punzone può perforare e lo spessore massimo 𝜹 della piastra d'acciaio che può essere perforata.

Soluzione: Il punzone subisce una deformazione assiale di compressione.

In base alla condizione di rottura a taglio della piastra d'acciaio:

Esempio:

Utilizzando due binari in acciaio da rivettare in una trave composita, la situazione di collegamento è mostrata nelle figure a e b.

L'area della sezione trasversale di ogni guida d'acciaio A è di 8000 mm e il momento d'inerzia della sezione trasversale di ogni guida d'acciaio rispetto al proprio centroide è I = 1600 × 10 mm. La distanza tra i rivetti s è di 150 mm, il diametro d = 20 mm e la sollecitazione di taglio ammissibile [τ] è di 95 MPa. Se la forza di taglio interna Q della trave è di 50kN, verificare la resistenza al taglio dei rivetti. L'attrito tra la guida superiore e quella inferiore in acciaio non viene considerato.

Soluzione: Quando le due rotaie d'acciaio superiore e inferiore si piegano nel loro insieme, l'area della sezione trasversale della rotaia d'acciaio superiore è sottoposta a una sollecitazione di compressione, mentre l'area della sezione trasversale della rotaia d'acciaio inferiore è sottoposta a una sollecitazione di trazione.

A causa dei diversi momenti flettenti sulle sezioni trasversali adiacenti, lo sforzo normale nei punti corrispondenti è diverso, e quindi c'è una tendenza allo spostamento longitudinale lungo la superficie di contatto tra la rotaia superiore e quella inferiore in acciaio, facendo sì che i rivetti sopportino forze di taglio.

La forza di taglio sopportata da ogni fila di rivetti è pari alla differenza di forza di compressione (trazione) su due sezioni trasversali di una guida d'acciaio a una distanza longitudinale S.

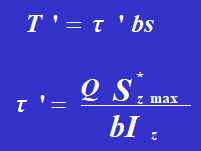

Supponendo che le rotaie d'acciaio trasmettano la sollecitazione di taglio ovunque sulla superficie di contatto, la larghezza della superficie di contatto è b.

Szmax rappresenta il momento statico della sezione trasversale di una guida in acciaio rispetto all'asse neutro.

Iz è il momento d'inerzia dell'intera sezione trasversale rispetto all'asse neutro.

La sollecitazione di taglio del rivetto è:

La sollecitazione di taglio del rivetto soddisfa i criteri di resistenza.

Gruppo di rivetti sottoposto a carichi torsionali (vedi Figura).

Si consideri il centro della sezione trasversale del gruppo di rivetti come punto 0.

Assumendo che qualsiasi linea retta sulla piastra d'acciaio (come OA o OB) rimanga retta dopo la rotazione, la deformazione media a taglio di ciascun rivetto è proporzionale alla distanza dal centro della sezione trasversale del rivetto al punto O.

Se il diametro di ciascun rivetto è lo stesso, la forza su ciascun rivetto è proporzionale alla distanza dal centro della sezione trasversale del rivetto al centro della sezione O del gruppo di rivetti, con direzione perpendicolare alla linea che collega il punto e il centro O.

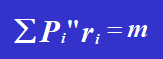

Pi rappresenta la forza che agisce su ciascun rivetto e ai rappresenta la distanza dal centro della sezione trasversale del rivetto dato al centro della sezione trasversale del gruppo di rivetti, indicata come O.

Il gruppo di rivetti sottoposto a carichi laterali eccentrici (vedi Figura a).

Semplificando il carico eccentrico P che agisce sul gruppo di rivetti al punto centrale O, si ottiene una forza P passante per il punto O e un momento m = Pe che ruota intorno al punto O.

Se il diametro di ciascun rivetto dello stesso gruppo di rivetti è lo stesso, è possibile calcolare la forza P1′ causata dalla forza laterale P e la forza P1" causata dal momento m. La forza che agisce su ciascun rivetto è la somma vettoriale di P1′ e P1". Dopo aver determinato la forza P1 su ciascun rivetto, è possibile verificare separatamente la resistenza al taglio e alla compressione del rivetto con la forza massima.

Esempio:

Una staffa collegata da un singolo rivetto è soggetta a una forza concentrata P, come mostrato nella Figura a. La forza esterna P è nota come 12 kN. Il diametro del rivetto è di 20 mm e ogni rivetto è soggetto a taglio singolo. Calcolare la massima sollecitazione di taglio sulla sezione trasversale del rivetto sotto la forza massima.

Soluzione:

Il gruppo di rivetti è simmetrico rispetto all'asse x e il centro di rotazione si trova nel punto O, che è il punto di intersezione della linea che collega il rivetto 2 e il rivetto 5 con l'asse x.

1. Semplificando la forza P verso il punto O, si ha:

P = 12 kN.

m=12 0,12=1,44KN.m

2. Sotto l'azione della forza P che passa per il centro di rotazione, e considerando che ogni rivetto ha lo stesso diametro e lo stesso materiale, la forza su ogni rivetto è uguale.

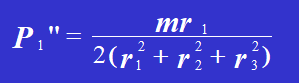

3. Sotto l'azione del momento m, la forza che ogni rivetto sopporta è proporzionale alla distanza del rivetto dal centro di rotazione.

Secondo l'equazione di bilancio:

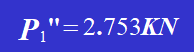

Risolvendo l'equazione, si ottiene:

Pertanto,

4. Disegnare il diagramma delle forze di ciascun rivetto e combinare i vettori Pi' e Pi" per ottenere la forza di taglio totale che agisce su ciascun rivetto, compresa la sua entità e direzione. Si può concludere che il rivetto 1 e il rivetto 6 sopportano la forza massima, con il valore della forza massima pari a:

La sollecitazione di taglio sulla sezione trasversale del rivetto è:

Di seguito sono riportate le risposte ad alcune domande frequenti:

In edilizia si utilizzano diversi tipi di rivetti per le loro proprietà e applicazioni uniche. I rivetti solidi, noti anche come rivetti tondi, sono il tipo più comune e più antico, costituito da un albero solido e da una testa. Vengono installati deformando la coda con un martello o un utensile a crimpare e sono ampiamente utilizzati per la loro elevata resistenza e affidabilità. I rivetti strutturali in acciaio sono simili ai rivetti pieni, ma sono progettati per applicazioni ad alta sollecitazione nell'edilizia commerciale, come ponti e grattacieli.

I rivetti ciechi, o rivetti a strappo, sono rivetti tubolari con un mandrino al centro, installati con una rivettatrice. Sono ideali per le applicazioni in cui l'accesso al lato posteriore del giunto è limitato. I rivetti a strappo, simili ai rivetti ciechi, non richiedono un attrezzo speciale per l'installazione e vengono inseriti in posizione con un martello; sono adatti per applicazioni in cui i fori non penetrano nell'intero pannello o blocco.

I rivetti a filo, o rivetti svasati, hanno teste e fori svasati che permettono loro di stare a filo con la superficie, riducendo la resistenza aerodinamica e fornendo una finitura superficiale liscia. I rivetti a spacco, o rivetti biforcati, sono caratterizzati da estremità affilate che si dividono in direzioni opposte quando vengono conficcate in un materiale, ideali per unire materiali morbidi come legno, plastica e pelle. I rivetti tubolari sono cavi con una testa a un'estremità e una coda all'altra, richiedono una forza minore per l'installazione e sono utilizzati in applicazioni in cui i materiali da fissare sono morbidi.

I rivetti sono realizzati in diversi materiali, tra cui acciaio inox, acciaio, alluminio, ottone e rame, ciascuno scelto in base ai requisiti specifici del progetto. Questi materiali offrono diverse caratteristiche di forza, resistenza alla corrosione e peso, rendendo i rivetti versatili per una vasta gamma di applicazioni edilizie.

Quando si confrontano le connessioni rivettate con quelle saldate, emergono diverse differenze e considerazioni chiave. I giunti saldati offrono generalmente una maggiore resistenza e capacità di carico rispetto ai giunti rivettati. Un buon giunto saldato può raggiungere il 100% della resistenza del materiale madre, mentre i giunti rivettati hanno una resistenza inferiore a causa della riduzione della sezione trasversale dovuta ai fori praticati per i rivetti.

In termini di progettazione e installazione, la saldatura è spesso più semplice e veloce, poiché non richiede fori preforati o parti aggiuntive come i rivetti. La rivettatura, invece, comporta la foratura, il fissaggio e l'appiattimento dei rivetti, il che la rende più lunga e laboriosa.

Le prestazioni in caso di vibrazioni e fatica differiscono tra i due metodi. I giunti rivettati resistono meglio ai carichi ciclici e alle vibrazioni perché la deformazione e l'espansione dei rivetti possono rafforzare la connessione nel tempo. I giunti saldati, pur essendo robusti, possono essere più suscettibili al degrado sotto cicli di carico ripetuti.

Per quanto riguarda i materiali e la compatibilità, la rivettatura è più versatile per unire materiali dissimili, poiché non richiede la considerazione dei punti di fusione. La saldatura, invece, richiede materiali con punti di fusione e proprietà termiche compatibili.

Dal punto di vista estetico, i giunti saldati possono offrire una finitura superficiale più liscia dopo la post-lavorazione, spesso più gradevole rispetto alle teste di rivetto visibili dei giunti rivettati.

Per quanto riguarda la manutenzione e lo smontaggio, i giunti rivettati sono più facili da smontare e riparare, poiché i rivetti possono essere forati e sostituiti. I giunti saldati sono più permanenti e richiedono il taglio e la risaldatura per lo smontaggio, che è più lungo e costoso.

In termini di peso e integrità strutturale, le strutture saldate sono in genere più leggere perché non richiedono materiali aggiuntivi come rivetti e cinghie. Le strutture rivettate possono essere più pesanti a causa di questi componenti aggiuntivi.

Anche i costi e l'efficienza giocano un ruolo nella scelta tra i due metodi. La rivettatura tende a essere complessivamente più costosa, nonostante il basso costo dei singoli rivetti, a causa dell'accumulo dei costi di materiale, di esercizio e di manodopera. La saldatura, soprattutto con processi automatizzati, può essere più economica e veloce.

In sintesi, la scelta tra rivettatura e saldatura dipende dai requisiti specifici dell'applicazione, tra cui le esigenze di resistenza, la compatibilità dei materiali, le considerazioni estetiche e i requisiti di manutenzione. La saldatura offre una maggiore resistenza, una progettazione più semplice e una produzione più rapida, ma può introdurre distorsioni termiche ed è meno flessibile per lo smontaggio. La rivettatura offre una migliore resistenza alle vibrazioni, una maggiore facilità di smontaggio e la possibilità di unire materiali dissimili, ma è generalmente più debole e richiede più lavoro.

I giunti rivettati sono ampiamente utilizzati nell'ingegneria moderna grazie alla loro durata, affidabilità e ai vantaggi specifici rispetto ad altri metodi di giunzione. Nell'industria aerospaziale, i giunti rivettati sono fondamentali per collegare componenti come i pannelli della fusoliera e le ali, dove le loro caratteristiche di leggerezza e alta resistenza sono essenziali per mantenere l'integrità strutturale riducendo al minimo il peso. Nella cantieristica navale, i giunti rivettati sono indispensabili per l'assemblaggio degli scafi e di altre parti fondamentali delle navi, offrendo resistenza alla pressione dell'acqua e alla corrosione, elementi fondamentali per garantire l'integrità della tenuta stagna e la sicurezza in acque agitate.

Nel settore delle costruzioni e delle infrastrutture, i giunti rivettati sono utilizzati in strutture come ponti, torri ed edifici. Questi giunti sono apprezzati per la loro capacità di distribuire uniformemente i carichi e fornire stabilità alle strutture di grandi dimensioni, rendendoli ideali per le applicazioni che richiedono un supporto robusto, come le travi e le capriate dei ponti. Per i recipienti a pressione e le caldaie, i giunti rivettati sono preferiti quando i processi termici come la saldatura non sono praticabili o quando i giunti devono resistere alle fluttuazioni di temperatura e alle vibrazioni.

Anche l'industria automobilistica e dei trasporti pubblici trae vantaggio dai giunti rivettati, in particolare nella produzione di carrozzerie di autobus e filobus. Questi giunti assicurano connessioni forti e affidabili, in grado di sopportare le sollecitazioni e le vibrazioni associate a questi veicoli. Inoltre, i giunti rivettati si trovano in prodotti di consumo come utensili da cucina e coltelli da tasca, dove la loro forza, la leggerezza e la resistenza alla corrosione sono vantaggiose.

In generale, i giunti rivettati sono favoriti in ambienti soggetti a vibrazioni o carichi dinamici, grazie alla loro resistenza all'allentamento nel tempo. Sono anche adatti per le industrie che subiscono fluttuazioni di temperatura, in quanto non richiedono calore per l'installazione e sono resistenti all'espansione termica. Inoltre, i giunti rivettati sono più facili da ispezionare e smontare rispetto ai giunti saldati, con minori danni alle parti interessate. Queste caratteristiche fanno dei giunti rivettati il metodo preferito in diversi settori critici e ad alte prestazioni.

Le connessioni rivettate offrono diversi vantaggi e svantaggi, che le rendono adatte a specifiche applicazioni mentre presentano delle difficoltà in altre.

I vantaggi dell'utilizzo di connessioni rivettate includono l'economicità, in quanto i rivetti sono poco costosi e non richiedono elettricità o materiali speciali, risparmiando sui costi dei materiali e dell'energia. La rivettatura aumenta anche la produzione, poiché in genere richiede meno attrezzature e preparazione rispetto alla saldatura, riducendo così il tempo e le risorse necessarie. Il processo genera residui di scarto minimi, migliorando l'efficienza. Le connessioni rivettate offrono flessibilità nella progettazione e sono più facili da ispezionare e mantenere; i rivetti usurati possono essere sostituiti rapidamente con un'attrezzatura minima. Sono versatili, in grado di unire metalli ferrosi e non ferrosi, nonché materiali non metallici come legno, plastica e lastre di amianto. La rivettatura è rispettosa dell'ambiente e dell'utente, non produce fumi o gas e quindi è più sicura per i lavoratori. Inoltre, le giunzioni rivettate offrono un'elevata resistenza al taglio e una buona resistenza alla fatica, adatte ad applicazioni soggette a vibrazioni e forze d'urto.

Tuttavia, le connessioni rivettate presentano anche degli svantaggi. Richiedono un maggiore impiego di manodopera, con diverse fasi come la realizzazione dei fori e l'installazione dei rivetti, che possono aumentare i costi della manodopera. I rivetti aggiungono peso alla struttura, che può essere significativo in strutture di grandi dimensioni e può influire sull'efficienza strutturale. I fori necessari per i rivetti possono indebolire le piastre metalliche, provocando una concentrazione di tensioni intorno ai fori, che potrebbe richiedere uno spessore aggiuntivo o la sovrapposizione di piastre per mantenere l'integrità strutturale. Dal punto di vista estetico, le connessioni rivettate sono più visibili e possono sporgere dalla struttura, riducendo il fascino visivo rispetto alle giunzioni saldate. La rivettatura può essere rumorosa durante l'installazione e può essere soggetta a corrosione se non viene sigillata correttamente, aumentando i costi di manutenzione nel tempo. I giunti rivettati possono non garantire una tenuta stagna o a prova di perdite, a meno che non si utilizzino rivetti caldi o sigillanti, il che può essere uno svantaggio in alcune applicazioni. Infine, anche se i rivetti possono essere sostituiti, il processo può essere macchinoso e rumoroso e la sostituzione dei rivetti durante la manutenzione può essere più impegnativa rispetto ad altri metodi di fissaggio come i bulloni.

In sintesi, le connessioni rivettate sono economiche e flessibili, ma comportano requisiti di manodopera più elevati, peso strutturale aggiuntivo, problemi di concentrazione delle tensioni e limitazioni estetiche. La scelta tra la rivettatura e altri metodi di giunzione dipende dai requisiti specifici del progetto.

Mantenere e riparare efficacemente i collegamenti rivettati comporta diversi passaggi cruciali per garantire l'integrità e la longevità della struttura. L'ispezione regolare è fondamentale; controllate i giunti rivettati per verificare la presenza di segni di usura, corrosione e affaticamento. Pulire periodicamente le connessioni per rimuovere eventuali detriti, sporco o sostanze corrosive che potrebbero compromettere il giunto. Per la pulizia delle pistole pneumatiche per rivetti utilizzate per la manutenzione, assicurarsi che i tubi dell'aria e i raccordi siano puliti, lubrificati e ispezionati a fondo per evitare malfunzionamenti.

Quando si tratta di riparazioni, iniziare a identificare eventuali difetti, come dimensioni errate dei rivetti o preparazione impropria dei fori. Se è necessario sostituire i rivetti, rimuoverli con attenzione forando la testa e usando un punteruolo per staccare il gambo senza danneggiare il materiale circostante. Sostituire sempre i rivetti con la misura e il tipo corretti, assicurandosi che le tecniche di installazione siano corrette per evitare problemi come teste inclinate o crepe.

Per riparazioni più estese si possono utilizzare tecniche specializzate come il bobbing, il frenching e la saldatura ad anello, in particolare per rivetti vecchi o fortemente danneggiati. È inoltre fondamentale affrontare qualsiasi potenziale corrosione sigillando adeguatamente i giunti, soprattutto quando sono coinvolti metalli dissimili, per prevenire la corrosione galvanica.

Assicurarsi che i giunti rivettati non siano sottoposti a fatica e vibrazioni eccessive, che possono portare al cedimento. Evitare una compressione eccessiva durante l'installazione per evitare vuoti o l'indurimento del metallo. Dopo le riparazioni, eseguire test e ispezioni approfondite per confermare l'integrità strutturale e la tenuta stagna dei giunti. Risolvere tempestivamente eventuali perdite con ulteriori interventi di calafataggio o di regolazione dei rivetti.

Seguendo queste linee guida per la manutenzione e la riparazione, è possibile mantenere nel tempo la resistenza, l'affidabilità e la sicurezza delle connessioni rivettate.