Cosa succede quando un rivetto si rompe improvvisamente dopo un uso minimo? Questo articolo approfondisce l'inaspettata rottura per fatica dei rivetti, esplorando le cause, l'analisi delle sollecitazioni e il modo in cui il disallineamento e i fattori esterni possono portare al cedimento. I lettori potranno comprendere gli intricati dettagli del comportamento dei rivetti alle sollecitazioni e l'importanza di un assemblaggio corretto per prevenire tali problemi. Alla fine, comprenderà come le pratiche ingegneristiche possono mitigare questi guasti e garantire l'integrità strutturale.

Dopo 90 ore di funzionamento, è stata riscontrata la rottura di una testa di rivetto alla giunzione tra il telaio 15a e il rivestimento dell'ingresso.

Le osservazioni e le analisi della superficie di frattura, comprese le osservazioni macro e micro, la metallografia, le prove di durezza e il calcolo delle sollecitazioni di fatica, hanno rivelato che il cedimento del rivetto è stato causato da una frattura per fatica.

Una deviazione nell'allineamento del foro di montaggio tra il telaio e la pelle collegati dal rivetto ha provocato uno squilibrio tra le normali sollecitazioni di flessione e di taglio, aggravato dalle sollecitazioni aggiunte dalle vibrazioni del flusso d'aria. Questo ha portato a un aumento della sollecitazione iniziale sul rivetto, causandone la rottura.

I risultati dell'analisi della superficie di frattura hanno anche mostrato che il rivetto ha subito un livello più alto di sollecitazione iniziale di fatica e un livello più basso di sollecitazione di espansione.

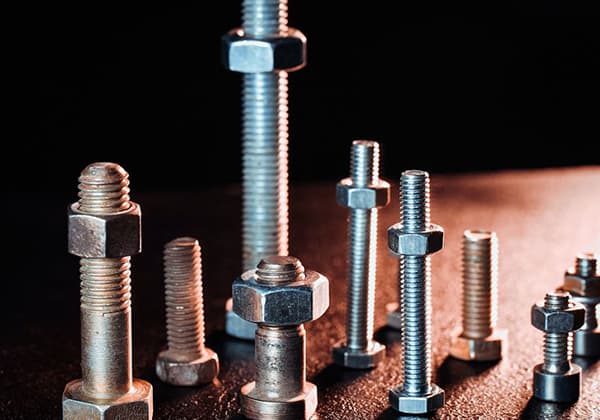

La rivettatura offre diversi vantaggi, tra cui un processo e un'attrezzatura semplici, la resistenza alle vibrazioni e agli urti, la trasmissione costante della forza, la durata e l'affidabilità.

Di conseguenza, la rivettatura è un metodo di collegamento comunemente utilizzato.

Per completare il processo di rivettaturaallineare le parti collegate e posizionarle correttamente. Quindi, allineare i fori dei rivetti e inserire i rivetti. Infine, utilizzare uno strumento per formare le teste dei rivetti e fissare le aste in posizione.

Il carico viene trasferito attraverso la forza di attrito sulla superficie di contatto dei connettori, mentre il rivetto viene avvicinato dall'utensile di collegamento.

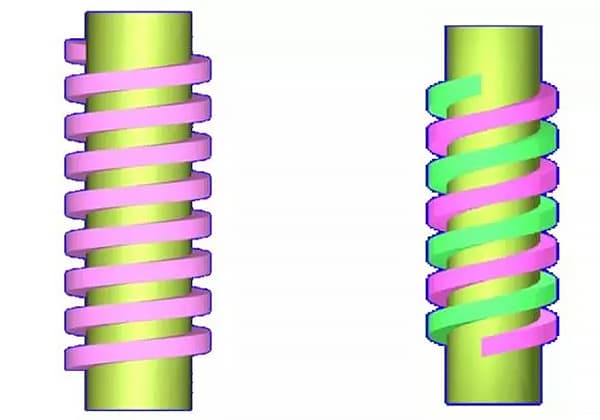

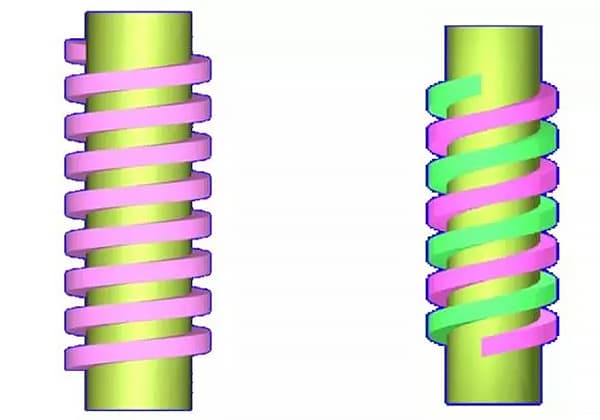

Le modalità comuni di sollecitazione e rottura dei rivetti includono:

I due principali tipi di rottura nella progettazione dei rivetti sono il taglio dell'asta del rivetto e l'estrusione o il collasso del metallo nel punto di compressione tra il rivetto e le parti collegate.

Nel processo di produzione, un controllo improprio del trattamento termico è la causa principale del fallimento dei rivetti, sia a livello nazionale che internazionale. Ciò può comportare grani grossolani, sovracombustione o la presenza di fasi fragili nelle materie prime.

Durante il processo di rialzo, si può verificare un'elevata resistenza al taglio o la fessurazione della testa del rivetto durante il processo di rivettatura. Anche forze esterne anomale possono provocare il taglio del rivetto.

Il cedimento a fatica dei rivetti è raro a causa della modalità di connessione, dello stato di sollecitazione e di altre caratteristiche. Tuttavia, assemblaggi anomali e altre condizioni di stress durante le applicazioni pratiche di ingegneria possono provocare un cedimento per fatica, causando il cedimento della connessione di fissaggio e aumentando lo spostamento di apertura. Questo può anche portare a sollecitazioni anomale nei rivetti vicini e causare il cedimento a fatica della connessione.

È fondamentale condurre un'analisi dei guasti della fatica dei rivetti. Ciò può essere fatto attraverso l'osservazione visiva, l'esame macro e micro della superficie di frattura, la metallografia, le prove di durezza e altri metodi.

Combinando i risultati dell'analisi della superficie di frattura e della stima, questo studio inverte le caratteristiche di crescita delle cricche e le sollecitazioni equivalenti iniziali complete dei componenti rivettati per l'ingegneria, fornendo dati a sostegno delle caratteristiche di sollecitazione e delle dimensioni dei componenti. Queste informazioni sono utili per determinare la causa principale del cedimento e risolvere problemi pratici di ingegneria.

La prima testa del rivetto nel collegamento tra il telaio 15a e il rivestimento dell'ingresso si è staccata dopo 90 ore di servizio, equivalenti a 130 decolli e atterraggi (come mostrato nella Fig. 1).

Il materiale dei rivetti è la lega di alluminio LY10, un duralluminio a media resistenza con una resistenza alla trazione di 390 MPa e un'elevata resistenza al taglio di 235 MPa. Questo materiale ha una plasticità sufficiente per la rivettatura in diverse condizioni, come ad esempio ricottura, tempra, invecchiamento e condizioni a caldo. Viene comunemente utilizzato per la produzione di rivetti e parti strutturali di media resistenza.

Il rivetto si è rotto in corrispondenza dell'arco di transizione della testa.

Dal danno laterale, si può notare che la giunzione delle due piastre di collegamento in corrispondenza della sezione rettilinea del rivetto era gravemente deformata, indicando una deviazione della coassialità dei fori di montaggio tra il telaio e la pelle (come mostrato nella Figura 2).

Posizionare il rivetto fratturato al microscopio elettronico a scansione per l'esame al microscopio.

L'origine della frattura del rivetto si trova sulla sua superficie esterna (come si vede nella Figura 3a).

L'area della sorgente presenta gradini e bordi estesi, formando una grande sorgente lineare che copre circa un sesto della circonferenza.

Nell'area di provenienza non sono stati individuati difetti metallurgici o tracce di lavorazione (come mostrato nelle figure 3b e 3c).

Durante la fase di crescita della cricca, si possono osservare numerosi piccoli archi di fatica e strisce (come si vede nella Figura 3d), con la cricca che cresce principalmente per fatica, rappresentando oltre 95% dell'area trasversale totale.

L'analisi dello spettro energetico dell'area di origine della frattura del rivetto e dell'area espansa ha rivelato l'assenza di elementi estranei.

È stato esaminato anche il lato dell'area di origine della frattura e si è constatato che la pellicola protettiva anodizzata in superficie era intatta (come mostrato nella Figura 3e).

L'ispezione metallografica e di durezza del rivetto non ha rivelato alcuna anomalia nella sua metallografia e un valore di durezza relativamente uniforme.

La frattura del rivetto avviene nel punto di transizione tra la testa del rivetto e l'arco, e sulla superficie di frattura sono visibili numerosi piccoli archi di fatica e strisce di fatica.

Ciò indica che il cedimento del rivetto è dovuto alla fatica.

La frattura avviene nel punto di rivettatura iniziale della struttura di collegamento, ovvero il collegamento tra il telaio 15a e la pelle della presa d'aria.

Se il processo di rivettatura è anomalo, il primo rivetto è più suscettibile di cedimento, il che è in linea con il principio generale del cedimento dei dispositivi di fissaggio nella rivettatura.

In generale, la modalità di rottura più comune per i rivetti come elementi di fissaggio è la rottura a taglio.

Quando frattura da fatica si verifica in corrispondenza dell'arco della testa del rivetto, indica che la sua funzione di rivettatura è stata in qualche modo alterata.

Durante l'assemblaggio corretto, si dovrebbe verificare un accoppiamento per interferenza tra il rivetto e il foro del rivetto della piastra di collegamento, con conseguente sollecitazione minima o nulla in corrispondenza dell'arco di transizione della testa del rivetto.

Le osservazioni mostrano che la giunzione tra le due piastre di collegamento nella sezione rettilinea del rivetto è gravemente deformata, indicando una deviazione nella coassialità dei fori di montaggio tra il telaio e la pelle, con conseguenti sollecitazioni di montaggio anomale sul rivetto.

Sotto l'effetto combinato di sollecitazioni di montaggio anomale e di vibrazioni del flusso d'aria, il rivetto subisce una cricca da fatica.

La superficie di un rivetto fratturato presenta un'ampia sorgente di linee e la dimensione dell'area della sorgente può indicare in una certa misura l'entità della sollecitazione iniziale, consentendo una valutazione preliminare del fatto che la sollecitazione iniziale che ha portato alla frattura del rivetto era significativa.

La cricca nel rivetto è completamente espansa e l'area di fatica copre più di 95% dell'area totale di frattura, suggerendo che la sollecitazione iniziale sul rivetto era notevole, ma la sollecitazione di espansione era relativamente bassa.

Poiché la posizione della frattura del rivetto si trova nel punto di concentrazione delle sollecitazioni alla transizione dell'arco della testa del rivetto, quando la sollecitazione alternata è bassa, la sua frattura a fatica può anche presentare caratteristiche di origine lineare. Pertanto, è necessario ricostruire quantitativamente la superficie di frattura per dedurre la sollecitazione iniziale complessiva che il rivetto ha subito.

In condizioni normali, il rivetto è montato per interferenza e la sollecitazione nella posizione di frattura dell'arco è bassa o inesistente sotto la forza.

Tuttavia, il rivetto è soggetto a fratture per fatica, principalmente a causa delle sollecitazioni di flessione alternata che subisce in corrispondenza dell'arco della testa del rivetto, causate dal movimento verso l'alto e verso il basso della piastra di collegamento, che portano alla formazione di una cricca superficiale semiellittica.

Facendo riferimento al modello del fattore di intensità delle sollecitazioni della "cricca superficiale semiellittica sotto tensione e flessione uniformi" presente in letteratura, il modello ipotizza un campione di asta rotonda con diametro D che contiene cricche superficiali semiellittiche. L'asse maggiore della cricca è 2a, l'asse semiminore della profondità della cricca è b, e il fattore di intensità della sollecitazione del bordo anteriore della cricca sotto tensione uniforme e sollecitazione di flessione σ è calcolato utilizzando la condizione di flessione del centro del modello del fattore di intensità della sollecitazione (come mostrato nella Fig. 4).

Pertanto, il fattore di intensità delle sollecitazioni in ogni punto del bordo anteriore della cricca è:

Fig.4 Modello di provino di colonna rotonda, fessura superficiale a mezza ellisse e tensione uniforme

Per i dati completi sulle sollecitazioni dell'analisi quantitativa dei rivetti, consultare la Tabella 1 e la Figura 5.

Come mostrato nella Fig. 5, la massima sollecitazione equivalente globale diminuisce continuamente con l'aumentare della lunghezza della cricca e anche il tasso di riduzione diminuisce.

Data la scarsità di dati, abbiamo stimato in modo conservativo la sollecitazione di frattura iniziale adattando una regressione lineare tra la lunghezza della cricca e i dati di sollecitazione, ottenendo l'equazione Y=273-10,5x.

Quando x=0, Y=273 MPa, che rappresenta la massima sollecitazione equivalente globale all'inizio del rivetto, pari a circa 70% della resistenza alla trazione (390 MPa) della lega di alluminio LY10CZ.

È importante notare che il materiale del rivetto è la lega di alluminio LY10 e che sperimenta un rapporto di sollecitazione a fatica pari a R=-1. Le costanti del materiale c e n non sono state trovate, quindi abbiamo usato la costante di crescita delle cricche per LY12 rapporto di sollecitazione della lega di alluminio (R=0,25) per l'inferenza inversa nella stima quantitativa.

Si noti che potrebbero esserci errori nel valore iniziale della sollecitazione equivalente massima globale.

L'obiettivo principale di questo studio è presentare il metodo di analisi delle sollecitazioni.

Tabella 1 risultati dell'analisi quantitativa delle sollecitazioni di fatica del rivetto

| No. | b/a | B/mm | Y | S/μ | △σ/MPa | σmassimo/MPa |

| 1 | 0.31 | 0.53 | 0.987 | 0.08 | 200.9 | 267.9 |

| 2 | 0.71 | 1.40 | 0.782 | 0.08 | 192.5 | 256.7 |

| 3 | 0.81 | 1.78 | 0.782 | 0.10 | 191.5 | 255.4 |

Fig.5 Fitting lineare di lunghezza e sollecitazione

Con la propagazione della cricca e lo spostamento delle vibrazioni delle piastre di collegamento superiori e inferiori che rimangono costanti, la sollecitazione sul rivetto diminuisce gradualmente, così come la sollecitazione sulla punta della cricca. Ciò corrisponde a 95% dell'intero intervallo di fatica della propagazione della cricca del rivetto.

Di conseguenza, la frattura del rivetto è una frattura da fatica caratterizzata da una sollecitazione iniziale elevata ma da una sollecitazione di espansione relativamente bassa.