Per "acciaio zincato" si intende il processo di rivestimento della superficie di una lastra di acciaio con zinco per renderla meno suscettibile alla corrosione e alla ruggine, prolungandone così la durata. L'acciaio zincato arrugginisce? Nelle applicazioni industriali, l'acciaio zincato è ampiamente utilizzato per le sue proprietà di resistenza alla corrosione. Tuttavia, la domanda se l'acciaio zincato [...]

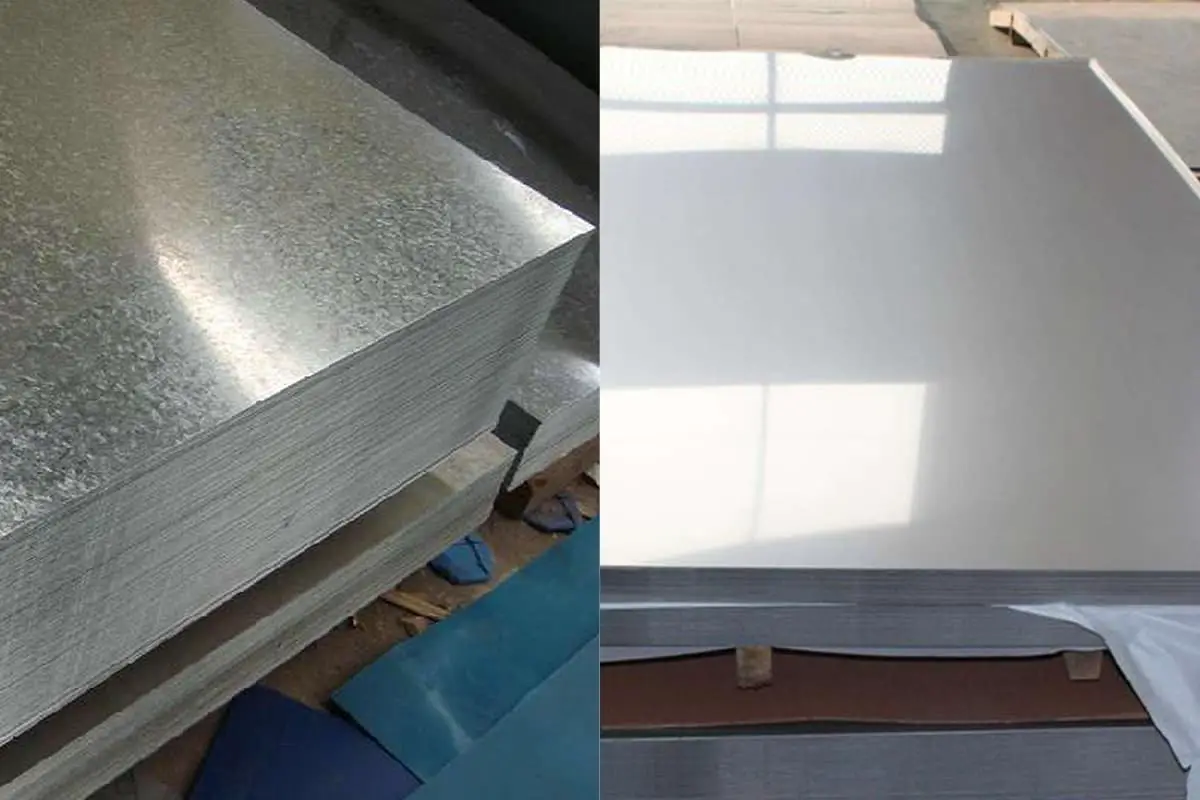

Per "acciaio zincato" si intende il processo di rivestimento della superficie di una lamiera d'acciaio con zinco per renderlo meno suscettibile alla corrosione e alla ruggine, prolungandone così la durata.

Nelle applicazioni industriali, l'acciaio zincato è ampiamente utilizzato per le sue proprietà di resistenza alla corrosione. Tuttavia, la questione se l'acciaio zincato arrugginisce è più complessa di una semplice risposta affermativa o negativa.

L'acciaio zincato può effettivamente corrodersi nel tempo, ma il processo è notevolmente più lento rispetto all'acciaio non trattato. Il rivestimento di zinco applicato durante la zincatura funge da anodo sacrificale, proteggendo l'acciaio sottostante attraverso l'azione galvanica. Questo meccanismo di protezione continua anche se il rivestimento di zinco viene graffiato o parzialmente consumato.

La resistenza alla corrosione dell'acciaio zincato dipende da diversi fattori:

Quando l'acciaio zincato inizia a corrodersi, in genere presenta una "ruggine bianca" - una formazione di ossido di zinco/idrossido di zinco - prima della comparsa della ruggine rossa (ossido di ferro). La ruggine bianca è un segno che il rivestimento di zinco sta svolgendo la sua funzione protettiva.

L'acciaio zincato a caldo offre generalmente una resistenza alla corrosione superiore rispetto alle alternative zincate a freddo (vernice ricca di zinco) grazie al legame metallurgico e al rivestimento tipicamente più spesso.

Per massimizzare la durata dei componenti in acciaio zincato:

Sebbene nessun prodotto in acciaio sia del tutto immune dalla corrosione, l'acciaio zincato, opportunamente specificato e sottoposto a manutenzione, può garantire decenni di vita utile in molte applicazioni, rappresentando una scelta economicamente vantaggiosa per la protezione dalla corrosione in vari settori.

(1). Il processo di corrosione delle lamiere zincate avviene in fasi distinte durante la loro vita utile. Inizialmente, il rivestimento di zinco sulla superficie subisce un'ossidazione, formando la "ruggine bianca", uno strato protettivo di ossido e idrossido di zinco. Con il protrarsi dell'esposizione, questa "ruggine bianca" reagisce con l'anidride carbonica atmosferica e altri contaminanti in condizioni di umidità, portando alla formazione di "macchie nere", tipicamente carbonato di zinco.

Quando lo strato zincato diventa gravemente compromesso dopo un uso prolungato, il substrato di acciaio perde la protezione catodica fornita dal meccanismo di "corrosione sacrificale" dello zinco. A questo punto, l'acciaio esposto inizia a ossidarsi, dando origine alla "ruggine rossa".

Una volta che il substrato di acciaio inizia a corrodersi, il tasso di degrado accelera in modo esponenziale, segnalando la fine della vita utile effettiva della lamiera zincata.

(2). Due specifici fenomeni di corrosione delle lamiere zincate sono noti come "cambiamento nero".

Il primo tipo si verifica dopo un uso prolungato, quando tracce di elementi come il piombo presenti nel rivestimento di zinco causano l'oscuramento di alcune aree dello zinco. Sebbene questo strato di zinco annerito offra ancora protezione al substrato di acciaio, può influire sulla durata complessiva. I moderni processi di zincatura hanno affrontato questo problema sostituendo l'antimonio al piombo nel promuovere la formazione del triangolo di zinco.

Il secondo tipo di "cambiamento del nero" si verifica durante il trasporto e la movimentazione. Una tensione di avvolgimento insufficiente può causare l'allentamento degli strati di nastro d'acciaio, con conseguente attrito localizzato tra il coil e i pattini. L'abrasione ossida la superficie, rimuovendo lo strato di ossido bianco e creando punti neri. Questi danni compromettono il film di passivazione, riducono lo spessore dello strato galvanizzato e, in ultima analisi, riducono la durata del prodotto e ne compromettono l'aspetto estetico.

(3). Le lamiere di acciaio zincato dimostrano un'eccellente resistenza alla corrosione in ambienti asciutti o non inquinati. Tuttavia, la loro durata si riduce notevolmente in atmosfere inquinate o aggressive. In queste condizioni, spesso è necessario un pre-rivestimento per creare lamiere colorate (note anche come acciaio zincato preverniciato) per migliorare la durata e le prestazioni.

(4). La corrosione delle lamiere d'acciaio zincate non si manifesta in genere con una degradazione uniforme del rivestimento superficiale. Al contrario, spesso inizia in punti localizzati in cui il rivestimento di zinco aderisce male al substrato di acciaio. Questi punti deboli portano a una grave corrosione localizzata, compromettendo le prestazioni complessive della lamiera zincata.

In questo contesto, la qualità dell'adesione del rivestimento di zinco, in particolare la sua uniformità sull'intera superficie, è più critica del solo spessore del rivestimento. Anche uno strato di zinco spesso si guasterà prematuramente se presenta aree di scarsa adesione. Questo fenomeno sottolinea l'importanza di un'adesione costante e di alta qualità del rivestimento nei processi di zincatura, un principio analogo alla "teoria del secchio", secondo cui il punto più debole determina l'efficacia complessiva. I tecnici della produzione di zincatura devono dare priorità all'adesione uniforme per garantire una protezione anticorrosione ottimale e una maggiore durata dei prodotti zincati.

L'acciaio zincato moderno è disponibile in due varianti principali: lamiere zincate senza spigoli da 80g/m² e lamiere zincate con spigoli da 60g/m². Questi rivestimenti di zinco offrono diversi gradi di protezione dalla corrosione in ambienti esterni.

L'acciaio zincato senza spigoli con un rivestimento di 80g/m² può resistere alla ruggine fino a tre anni in condizioni esterne. Le lamiere con rivestimento da 60 g/m² possono presentare segni di ruggine bianca (formazione di idrossido di zinco) dopo circa due anni di esposizione.

L'acciaio zincato a caldo di alta qualità, se applicato correttamente, può offrire una resistenza alla corrosione molto più lunga. Il rivestimento di zinco passa gradualmente dall'aspetto brillante iniziale a una patina grigio chiaro nel corso del tempo. Questa patina aumenta le proprietà protettive del rivestimento.

Tuttavia, una preparazione inadeguata della superficie prima della zincatura può compromettere gravemente l'integrità del rivestimento. Una pulizia, uno sgrassaggio o un decapaggio inadeguati dell'acciaio di base possono causare problemi di adesione del rivestimento, con conseguenti macchie di ruggine o delaminazione del rivestimento entro tre-cinque mesi dall'esposizione.

È fondamentale capire che nessun materiale metallico è completamente immune dalla corrosione. Le prestazioni dell'acciaio zincato e di materiali alternativi come le leghe di alluminio possono variare in modo significativo a seconda di fattori ambientali come l'umidità, la temperatura e la presenza di agenti corrosivi.

La qualità dei prodotti zincati può anche differire da un produttore all'altro a causa di variazioni nel controllo del processo, nella composizione del bagno di zinco e nella velocità di raffreddamento. Questi fattori influenzano lo spessore del rivestimento, l'uniformità e il legame metallurgico con l'acciaio di base.

Anche le leghe più resistenti alla corrosione, come gli acciai rivestiti di alluminio e zinco (Galvalume®) o gli acciai inossidabili, non sono impermeabili alla corrosione in tutti gli ambienti. Ad esempio:

Per massimizzare la durata delle strutture in acciaio zincato, è essenziale considerare fattori quali:

Se correttamente zincato, l'acciaio può resistere alla corrosione per circa 50-75 anni senza deteriorare in modo significativo il suo rivestimento protettivo di zinco. La longevità dipende da diversi fattori, tra cui lo spessore dello strato di zinco, le condizioni ambientali e lo specifico processo di zincatura utilizzato.

Inizialmente, l'acciaio zincato ha un aspetto brillante e argenteo. Con il tempo, sviluppa una patina grigia opaca dovuta alla formazione di carbonato di zinco, che ne aumenta ulteriormente la resistenza alla corrosione. Questo processo di invecchiamento naturale non compromette l'integrità strutturale o le proprietà protettive dell'acciaio.

Tuttavia, se la zincatura è inadeguata o il rivestimento è danneggiato, la ruggine può iniziare a formarsi entro pochi mesi o un anno, soprattutto in ambienti aggressivi. I fattori che possono accelerare la corrosione sono:

La durata dell'acciaio zincato varia in modo significativo in base all'ambiente in cui si trova:

Per massimizzare la durata dell'acciaio zincato, è fondamentale una corretta manutenzione. Ciò comprende ispezioni regolari, riparazione tempestiva di eventuali danni al rivestimento ed evitare il contatto prolungato con sostanze corrosive. Inoltre, per ottenere prestazioni ottimali a lungo termine è essenziale specificare lo spessore del rivestimento adeguato all'applicazione e all'ambiente previsti.