Vi siete mai chiesti come la giusta lama possa trasformare i vostri progetti di lavorazione del legno? Dalla scelta del tipo di metallo duro migliore alla comprensione del numero di denti e degli angoli, questa guida demistifica il complesso mondo delle lame per sega. Imparerete come ogni parametro influisce sulle prestazioni e sulla qualità, aiutandovi a scegliere la lama perfetta per le vostre esigenze. Siete pronti a migliorare la vostra abilità ed efficienza? Immergetevi nei dettagli e nei consigli pratici che miglioreranno le vostre abilità nella lavorazione del legno.

Le lame in metallo duro sono gli strumenti più utilizzati per la lavorazione del legno. La qualità delle lame in metallo duro è strettamente legata alla qualità dei prodotti lavorati.

La scelta corretta e razionale delle lame in metallo duro è di grande importanza per migliorare la qualità del prodotto, abbreviare i cicli di lavorazione e ridurre i costi di lavorazione.

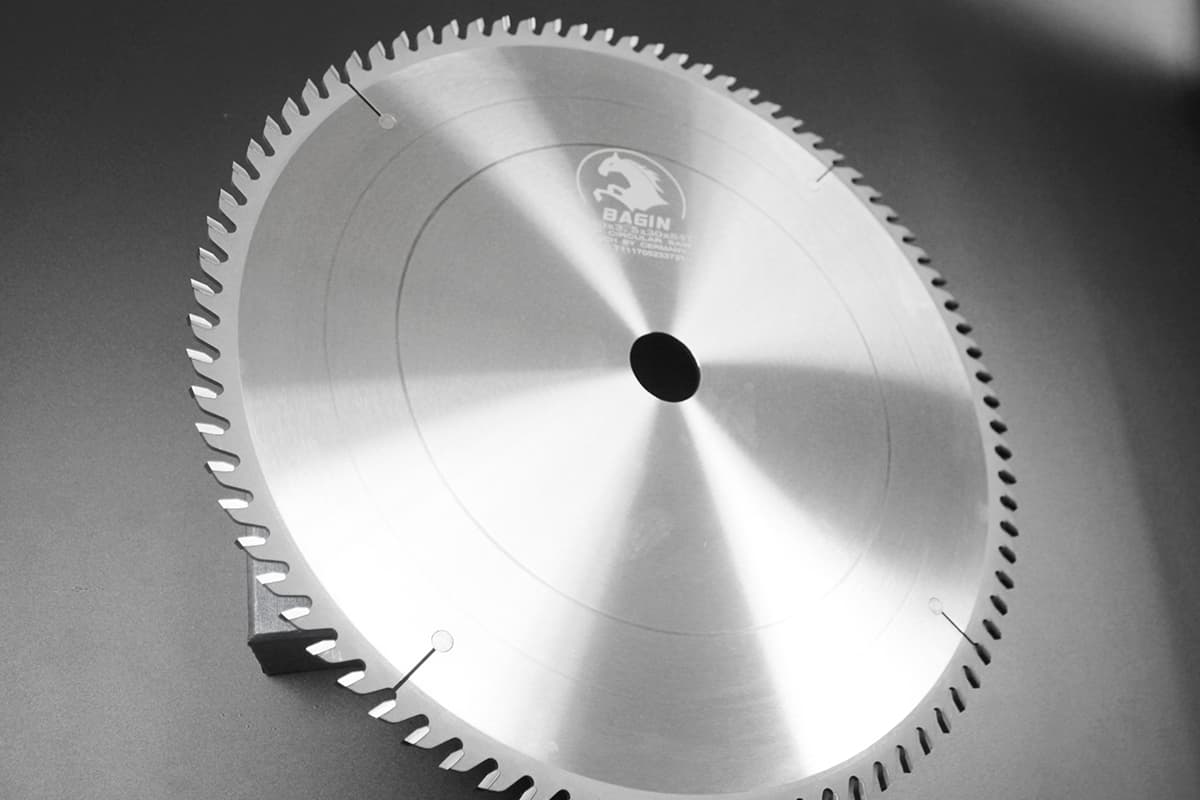

I parametri delle lame in metallo duro comprendono il tipo di testa di taglio in lega, il materiale del substrato, il diametro, il numero di denti, lo spessore, la forma dei denti, l'angolo e l'apertura; questi parametri determinano la capacità di lavorazione e le prestazioni di taglio della lama.

Quando si sceglie una lama, è necessario considerare il tipo, lo spessore, la velocità di taglio, la direzione di taglio, la velocità di avanzamento e la larghezza del percorso di taglio del materiale da tagliare.

I tipi più comuni di carburi includono il tungsteno cobalto (codice YG) e il tungsteno titanio (codice YT). I carburi di tungsteno e cobalto sono più resistenti agli urti e quindi più utilizzati nell'industria della lavorazione del legno.

I modelli comunemente utilizzati nella lavorazione del legno vanno da YG8 a YG15. Il numero che segue YG indica la percentuale di cobalto contenuta.

Un aumento del contenuto di cobalto migliora la tenacità all'impatto e la resistenza alla flessione della lega, ma riduce la durezza e la resistenza all'usura. La scelta va fatta in base alle condizioni reali.

1. L'acciaio per molle 65Mn ha una buona elasticità e plasticità. È economico, con una buona temprabilità grazie al trattamento termico. Tuttavia, si deforma facilmente a basse temperature ed è adatto a lame per seghe con bassi requisiti di taglio.

2. L'acciaio per utensili ad alto tenore di carbonio ha un'elevata contenuto di carbonio e conduttività termica. Se sottoposta a temperature di 200℃-250℃, la durezza e la resistenza all'usura diminuiscono drasticamente.

Presenta un'elevata deformazione da trattamento termico, scarsa temprabilità e tende a incrinarsi durante i lunghi tempi di rinvenimento. È un materiale economico per la produzione di utensili, come T8A, T10A, T12A, ecc.

3. Rispetto all'acciaio per utensili ad alto tenore di carbonio, l'acciaio per utensili legato presenta una migliore resistenza al calore, all'usura e alla lavorabilità. Resiste bene alla deformazione termica a 300℃-400℃, rendendolo adatto per lame circolari in lega di alta qualità.

4. L'acciaio per utensili ad alta velocità ha eccellenti caratteristiche di temprabilità, durezza e rigidità. Si deforma meno sotto il calore, appartiene agli acciai ad altissima resistenza e ha una plasticità termica stabile. È adatto alla produzione di lame ultrasottili di alta gamma.

Il diametro della lama è legato all'attrezzatura utilizzata e allo spessore del pezzo da segare.

Un diametro più piccolo comporta una velocità di taglio relativamente più bassa; un diametro più grande impone requisiti più elevati alla lama e all'attrezzatura di taglio, pur aumentando l'efficienza di taglio.

Il diametro esterno della lama viene selezionato in base al modello della sega circolare, utilizzando una lama adatta al diametro.

I diametri standard includono: 110MM (4 pollici), 150MM (6 pollici), 180MM (7 pollici), 200MM (8 pollici), 230MM (9 pollici), 250MM (10 pollici), 300MM (12 pollici), 350MM (14 pollici), 400MM (16 pollici), 450MM (18 pollici), 500MM (20 pollici), ecc. Le sezionatrici di precisione utilizzano spesso lame per scanalature inferiori progettate a 120 mm.

In generale, maggiore è il numero di denti di una sega, maggiore è il numero di tagli che può effettuare in un determinato periodo di tempo, con conseguenti migliori prestazioni di taglio. Tuttavia, un numero di denti più elevato richiede una maggiore quantità di carburo, facendo lievitare il prezzo della lama.

D'altra parte, se i denti sono troppo fitti, la capacità di scheggiatura tra i denti diminuisce, causando potenzialmente il surriscaldamento della lama.

Inoltre, se il numero di denti è eccessivo e la velocità di avanzamento non è regolata correttamente, ogni dente rimuoverà solo una piccola quantità di materiale, aggravando l'attrito tra il tagliente e il pezzo, che può ridurre la durata della lama.

In genere, la distanza tra i denti è compresa tra 15 e 25 mm e il numero di denti deve essere scelto in base al materiale da segare.

In teoria, quanto più sottile è la lama della sega, tanto meglio è, in quanto la sega kerf è essenzialmente una forma di rifiuto.

Il materiale della base della lama in lega e il processo di produzione della lama determinano lo spessore della lama. Se la lama è troppo sottile, può oscillare durante il funzionamento, compromettendo la qualità del taglio.

La scelta dello spessore della lama deve tenere conto sia della stabilità del funzionamento della lama che del materiale da segare.

Alcuni materiali speciali richiedono uno spessore specifico e devono essere utilizzati come richiesto dall'apparecchiatura, come nel caso di scanalatura lame di sega, lame di sega per incisioni, ecc.

Le forme più comuni dei denti includono denti alternati, denti piatti, denti trapezoidali (denti alti e bassi), denti trapezoidali invertiti (denti affusolati), denti a coda di rondine (denti a gobba) e, tra gli altri, i meno comuni denti piatti alternati di tipo industriale, tre a sinistra e uno a destra.

1. I denti alternati sono i più utilizzati grazie alla loro velocità di taglio e alla relativa facilità di affilatura. Sono adatti al taglio trasversale di vari profili di legno massiccio morbido e duro, nonché di pannelli di densità, pannelli multistrato e pannelli truciolari.

I denti alternati dotati di protezione antiritorno sono noti come denti a coda di rondine, perfetti per il taglio longitudinale di varie tavole annodate.

Le lame con denti alternati ad angolo anteriore negativo sono utilizzate per il taglio di pannelli impiallacciati grazie ai loro denti affilati e al taglio di alta qualità.

2. I denti piatti comportano un taglio più grezzo e una minore velocità di taglio, ma sono i più facili da affilare. Sono utilizzati principalmente per tagliare il legno comune.

Sono più economici e vengono spesso utilizzati sulle lame di diametro ridotto per l'alluminio per ridurre l'adesione durante il taglio o sulle lame per scanalatura per mantenere il fondo della scanalatura piatto.

3. I denti trapezoidali sono una combinazione di denti trapezoidali e denti piatti. Sebbene siano più complessi da affilare, possono ridurre la scheggiatura del rivestimento estetico durante il taglio.

Sono adatte per pannelli artificiali impiallacciati singoli e doppi e per pannelli resistenti al fuoco. Per evitare l'adesione, le lame in alluminio utilizzano spesso denti trapezoidali con un numero di denti maggiore.

4. I denti trapezoidali invertiti sono comunemente utilizzati nelle lame per scanalature inferiori per il taglio di pannelli.

Durante il taglio di pannelli artificiali a doppia faccia, la sega per scanalature regola lo spessore per lavorare la scanalatura inferiore, seguita dalla sega principale per il processo di taglio della tavola, evitando la scheggiatura dei bordi.

In sintesi, per il taglio di legno massiccio, pannelli truciolari e pannelli a media densità, è opportuno scegliere denti alternati per tagliare nettamente i tessuti di fibra di legno e lisciare il taglio.

Per mantenere il fondo della scanalatura piatto, utilizzare denti piatti o una combinazione di denti alternati e piatti. Per il taglio di pannelli impiallacciati e di pannelli resistenti al fuoco, si scelgono generalmente denti trapezoidali.

A causa dell'elevata velocità di taglio delle sezionatrici computerizzate, le lame in lega utilizzate hanno diametri e spessori maggiori, di solito tra 350-450 mm di diametro e 4,0-4,8 mm di spessore, con la maggior parte dei denti trapezoidali per ridurre al minimo le scheggiature dei bordi e i segni di taglio.

I parametri angolari della porzione di dente sono complessi e altamente specializzati, e la corretta selezione degli angoli della lama è essenziale per ottenere una segatura di qualità.

I parametri angolari principali comprendono l'angolo di spoglia, l'angolo di spoglia e l'angolo del cuneo.

L'angolo di spoglia influisce principalmente sulla forza impiegata per segare i trucioli di legno. Un angolo di spoglia maggiore consente di ottenere una migliore affilatura, una segatura più facile e un minore sforzo per spingere il materiale.

Quando il materiale da lavorare è più morbido, è preferibile un angolo di spoglia maggiore e viceversa.

L'angolo del dente si riferisce alla posizione del dente durante il taglio. L'angolo del dente influisce sulle prestazioni di taglio.

Gli angoli che influiscono maggiormente sul taglio sono l'angolo di spoglia (γ), l'angolo di spoglia (α) e l'angolo di cuneo (β). L'angolo di spoglia γ è l'angolo di taglio del dente; più grande è l'angolo di spoglia, più dolce è il taglio, in genere tra 10-15 gradi.

L'angolo di spoglia è l'angolo tra il dente e la superficie già lavorata, che serve a prevenire l'attrito tra il dente e questa superficie.

Maggiore è l'angolo di spoglia, minore è l'attrito e più liscio è il prodotto ottenuto. Per le lame in metallo duro, l'angolo di spoglia è generalmente di 15 gradi. L'angolo del cuneo deriva dagli angoli di spoglia e di spoglia.

Tuttavia, l'angolo di cuneo non può essere troppo piccolo, poiché contribuisce a mantenere la resistenza, la dissipazione del calore e la durata del dente. La somma dell'angolo di spoglia γ, dell'angolo di spoglia α e dell'angolo di cuneo β è uguale a 90 gradi.

Il diametro del foro è un parametro relativamente semplice, scelto principalmente in base ai requisiti dell'apparecchiatura.

Tuttavia, per mantenere la stabilità della lama, si raccomanda un diametro del foro maggiore per le lame superiori a 250MM.

I diametri dei fori standard nei componenti di progettazione nazionale sono i seguenti: per i diametri di 120 mm e inferiori, spesso si sceglie un foro di 20 mm; per i diametri di 120-230 mm, è comune un foro di 25,4 mm; per tutto ciò che supera i 250 mm, è tipico un foro di 30 mm.

Alcune apparecchiature importate possono richiedere un foro di 15,875 mm. Il diametro del foro per le seghe multilama è più complesso e spesso è dotato di chiavette per garantire la stabilità.

Indipendentemente dalle dimensioni del foro, è possibile apportare modifiche utilizzando un tornio o una macchina per il taglio dei fili.

Un tornio può lavorare un anello per inserirlo in un foro più grande, mentre una macchina per il taglio dei fili può allargare un foro per soddisfare i requisiti dell'apparecchiatura.

I tipi di teste di taglio in lega, il materiale della base, il diametro, il numero di denti, lo spessore, la forma del dente, l'angolo, il diametro del foro e così via, costituiscono l'insieme di una lama in metallo duro.

Per sfruttare appieno i suoi vantaggi, è necessario selezionare e abbinare in modo ragionevole questi parametri.

1. Scegliere la lama appropriata in base ai requisiti di progettazione dell'apparecchiatura.

2. L'apparecchiatura abbinata deve essere dotata di dispositivi di sicurezza, come un coperchio di protezione, freni di spegnimento e protezione da sovraccarico.

3. Gli operatori professionali devono installare e utilizzare l'apparecchiatura indossando abiti da lavoro, occhiali di sicurezza e protezioni per le orecchie.

4. Gli operatori non devono indossare guanti, i capelli lunghi devono essere infilati in un cappello da lavoro e anche le cravatte e i polsini devono essere controllati per evitare rischi.

5. Tenere lontano da fonti di incendio e da ambienti umidi.

1. Assicurarsi che l'apparecchiatura sia in buone condizioni, che non presenti deformazioni dell'albero principale, che non abbia un'oscillazione radiale, che sia installata saldamente e che non presenti vibrazioni.

2. Controllare che la lama non sia danneggiata, che la forma dei denti sia completa, che la piastra sia piatta e liscia e che non vi siano altre anomalie per garantire un utilizzo sicuro.

3. Durante il montaggio, accertarsi che la direzione della freccia della lama corrisponda al senso di rotazione dell'albero principale dell'apparecchiatura.

4. Quando si installa la lama, tenere puliti l'asse, il mandrino e la flangia. Il diametro interno della flangia deve corrispondere al diametro interno della lama per garantire un collegamento saldo tra la flangia e la lama.

Installare il perno di posizionamento e serrare il dado. La dimensione della flangia deve essere adeguata, il suo diametro esterno non deve essere inferiore a 1/3 del diametro della lama.

5. Prima di avviare l'apparecchiatura, per garantire la sicurezza, un solo operatore deve far girare l'apparecchiatura al minimo per verificare che la rotazione dell'apparecchiatura sia corretta e che non vi siano vibrazioni.

Dopo aver installato la lama, lasciarla girare a vuoto per alcuni minuti. Se non si verificano slittamenti, oscillazioni o salti, si può iniziare a lavorare normalmente.

1. Durante il lavoro, assicurarsi che il pezzo sia fissato e che il posizionamento del profilo sia conforme alla direzione di taglio per evitare tagli anomali.

Non esercitare una pressione laterale o un taglio in curva. L'avanzamento deve essere costante per evitare l'impatto della lama con il pezzo, che potrebbe danneggiare la lama o espellere il pezzo, causando incidenti.

2. Se durante il lavoro vengono rilevati suoni anomali, vibrazioni, superfici di taglio ruvide o odori insoliti, interrompere immediatamente il lavoro, controllare in tempo ed eliminare il guasto per evitare incidenti.

3. Non alimentate troppo rapidamente all'avvio e all'arresto del taglio per evitare la rottura dei denti e danni.

4. Se taglio dell'alluminio lega o altri metalli, utilizzare un lubrificante di raffreddamento dedicato per evitare che la lama si surriscaldi, causando la bruciatura del dente e altri danni e compromettendo la qualità del taglio.

5. Assicurarsi che la fessura di rimozione dei trucioli e il dispositivo di aspirazione non siano ostruiti per evitare che le scorie accumulate formino blocchi, compromettendo la produzione e la sicurezza.

6. Quando si taglia a secco, non tagliare continuamente per periodi prolungati per evitare di compromettere la durata della lama e l'effetto di taglio. In caso di taglio a umido, aggiungere acqua per evitare perdite elettriche.

1. Se la lama non viene utilizzata immediatamente, deve essere conservata in piano o appesa al foro centrale. Non si devono appoggiare o calpestare oggetti su una lama conservata in piano, prestando attenzione alla prevenzione dell'umidità e della ruggine.

2. Quando la lama diventa opaca o la superficie di taglio è ruvida, deve essere riaffilata tempestivamente. Il processo di riaffilatura non deve alterare l'angolo originale o alterare l'equilibrio dinamico.

3. Le modifiche al diametro interno della lama e la lavorazione dei fori di posizionamento devono essere effettuate in fabbrica.

Una cattiva lavorazione può influire sulle prestazioni del prodotto e può essere potenzialmente pericolosa. L'allargamento del foro non deve superare di 20 mm il diametro del foro originale per evitare di compromettere l'equilibrio delle sollecitazioni.

4. Scelta di una mola in lega.

1) Le mole diamantate con legante in resina hanno una debole forza di adesione e quindi un'eccellente autoaffilatura durante la rettifica.

Hanno una minore probabilità di intasamento, un'elevata efficienza di macinazione, una minore forza di macinazione e una temperatura di macinazione ridotta.

Lo svantaggio è la scarsa resistenza all'abrasione e l'elevata usura degli utensili, che li rende inadatti alla rettifica con carichi pesanti.

2) Le mole diamantate con legante ceramico hanno una migliore resistenza all'abrasione e capacità di incollaggio rispetto alle mole con legante resinoso.

Offrono un taglio netto, un'elevata efficienza di rettifica, sono meno soggetti a surriscaldamento e intasamento, hanno una bassa espansione termica e sono facili da controllare con precisione. Tuttavia, lasciano una superficie di rettifica più ruvida e sono più costosi.

3) Le mole diamantate a legante metallico hanno un'elevata forza di adesione, una buona resistenza all'abrasione, una bassa usura, una lunga durata, un costo di rettifica inferiore e possono sopportare carichi elevati, ma hanno una scarsa affilatura e sono soggette a intasamenti.

4) La dimensione dei grani abrasivi ha un impatto significativo sull'intasamento della mola e sulla quantità di taglio.

Rispetto ai grani fini, i grani grossi consentono una maggiore profondità di taglio e una maggiore usura dei bordi abrasivi, mentre i grani fini sono più inclini a intasare la ruota.

5) La durezza della mola influisce in modo significativo sull'intasamento. Una mola di elevata durezza ha un alto coefficiente di conduzione del calore, che è sfavorevole per il raffreddamento della superficie ma vantaggioso per migliorare la precisione di lavorazione e la durata.

6) La scelta della concentrazione della mola è una caratteristica importante, che influisce notevolmente sull'efficienza di rettifica e sui costi di lavorazione.

Una concentrazione troppo bassa influisce sull'efficienza, mentre una concentrazione troppo alta porta a una più facile caduta dei grani. Tuttavia, esiste un intervallo ottimale per la concentrazione di legante.