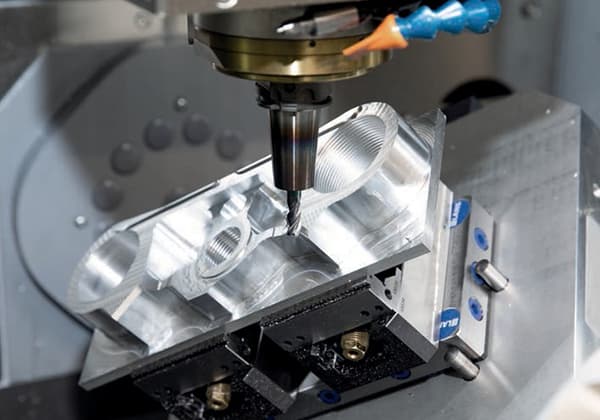

Vi siete mai chiesti come vengono scelti gli utensili delle macchine CNC per ottenere prestazioni ottimali? Nella lavorazione CNC, la scelta degli utensili da taglio è fondamentale per garantire efficienza e precisione. Questo articolo approfondisce i principi della scelta degli utensili e dei parametri di taglio giusti, esaminando fattori quali i tipi di materiale, le strutture degli utensili e i requisiti di lavorazione specifici. Leggendo ulteriormente, otterrete informazioni utili per migliorare i vostri processi di lavorazione, migliorare la durata degli utensili e ottenere risultati superiori. Esplorate i dettagli per padroneggiare la scelta degli utensili CNC e ottimizzare le vostre operazioni di lavorazione.

La selezione degli utensili e la determinazione dei parametri di taglio nella lavorazione CNC sono processi critici che la differenziano dai metodi di lavorazione convenzionali. Questa interfaccia uomo-macchina richiede ai programmatori una comprensione completa dei principi di selezione degli utensili e di ottimizzazione dei parametri di taglio. Per garantire una lavorazione CNC efficiente, i programmatori devono integrare la loro conoscenza delle sfumature della fabbricazione digitale nelle loro strategie di programmazione, consentendo loro di prendere decisioni informate sulla selezione degli utensili e dei parametri.

Gli utensili per la lavorazione CNC sono progettati per integrare la natura ad alta velocità, alta efficienza e automazione delle macchine utensili CNC. Il sistema di utensili comprende in genere tre componenti principali:

Questo approccio modulare agli utensili ha portato a una maggiore standardizzazione nel settore, migliorando l'intercambiabilità e riducendo i tempi di attrezzaggio. L'interfaccia portautensili-mandrino è fondamentale per mantenere precisione e rigidità durante le lavorazioni ad alta velocità.

Gli utensili da taglio CNC possono essere classificati in base a vari criteri, tra cui:

Tipo integrale (solido):

Questi utensili sono prodotti in un unico pezzo in acciaio ad alta velocità (HSS) o in metallo duro. Offrono un'eccellente rigidità e precisione per applicazioni specifiche, in particolare per gli utensili di diametro ridotto. Ne sono un esempio le frese a candela, le punte e gli alesatori.

Tipo di inserto (indicizzabile):

Questi utensili utilizzano inserti da taglio sostituibili, tipicamente in carburo o ceramica, fissati a un corpo dell'utensile. Possono essere classificati in due sottotipi principali:

a) Utensili con inserto brasato: Gli inserti sono fissati in modo permanente al corpo dell'utensile mediante un processo di brasatura ad alta temperatura.

b) Utensili con inserto a serraggio meccanico:

Tipi speciali:

a) Utensili da taglio compositi: Combinano materiali o strutture diverse per ottimizzare le prestazioni, come gli utensili in HSS con punta in metallo duro.

b) Utensili antivibranti: Incorporare design o materiali speciali per ridurre il chattering e migliorare la finitura superficiale in condizioni di lavorazione difficili.

c) Utensili da taglio modulari: Consentono configurazioni personalizzabili combinando diverse teste di taglio con corpi utensili standard.

d) Utensili alimentati a refrigerante: Sono dotati di canali interni per un'erogazione precisa del refrigerante direttamente sul tagliente.

1. Utensili da taglio in acciaio ad alta velocità (HSS):

2. Utensili da taglio in carburo cementato:

3. Utensili da taglio diamantati:

4. Strumenti di taglio per materiali avanzati:

Ogni materiale offre proprietà uniche e viene selezionato in base ai requisiti specifici di lavorazione, al materiale del pezzo e alle condizioni di taglio per ottimizzare la durata dell'utensile, la finitura superficiale e l'efficienza complessiva della lavorazione.

Utensili di tornitura:

Strumenti di perforazione:

Strumenti di foratura:

Utensili di fresatura:

Strumenti di brocciatura:

Strumenti di rettifica:

Per soddisfare le esigenze dei moderni centri di lavoro CNC, negli ultimi anni è aumentata in modo significativo la percentuale di utensili da taglio modulari, regolabili e durevoli. Questi sistemi di utensili avanzati costituiscono oggi da 40% a 90% dell'inventario totale di utensili negli impianti di lavorazione CNC, a seconda della complessità dei pezzi prodotti e del livello di automazione. Questo passaggio a soluzioni di utensili flessibili aumenta la produttività, riduce i tempi di attrezzaggio e migliora l'efficienza complessiva della lavorazione.

Integrazione con i sistemi digitali per il monitoraggio e l'ottimizzazione in tempo reale. Molti utensili NC moderni incorporano sensori o tag RFID per il monitoraggio della durata dell'utensile, la previsione dell'usura e l'ottimizzazione del processo.

Rigidità e precisione superiori, in particolare negli utensili di sgrossatura, unite a un maggiore smorzamento delle vibrazioni e a una deformazione termica minima. Questo garantisce prestazioni di taglio costanti anche in condizioni di lavorazione difficili.

Eccellente intercambiabilità, che facilita il cambio rapido degli utensili. Questa caratteristica è spesso supportata da sistemi avanzati di fissaggio degli utensili, come HSK (Hollow Shank Keyed) o BT (Big-Plus Tooling), che offrono precisione e capacità di cambio rapido.

Estensione della vita utile con prestazioni di taglio stabili e affidabili. Questo risultato è spesso ottenuto grazie all'uso di tecnologie di rivestimento avanzate (ad esempio, PVD, CVD) e a geometrie ottimizzate degli utensili che riducono l'usura e mantengono l'integrità del tagliente.

Facilità di regolazione delle dimensioni, per ridurre al minimo i tempi di impostazione del cambio utensile. Molti utensili NC incorporano caratteristiche di micro-regolazione o design modulari che consentono la messa a punto senza la sostituzione completa dell'utensile.

Funzionalità efficienti di gestione dei trucioli, tra cui geometrie rompitruciolo e sistemi di erogazione del refrigerante attraverso l'utensile. Queste caratteristiche assicurano un'evacuazione affidabile dei trucioli, prevenendo il rifacimento dei tagli e migliorando la qualità della finitura superficiale.

Standardizzazione e serializzazione per semplificare la programmazione e la gestione degli utensili. Ciò include l'adesione agli standard ISO per le dimensioni degli utensili e i dati di taglio, nonché la compatibilità con i comuni sistemi di gestione degli utensili e i software CAM.

La selezione degli utensili nella programmazione NC è un processo critico condotto attraverso l'interazione uomo-macchina. La scelta della fresa e del gambo deve essere ottimizzata in base a diversi fattori, tra cui le capacità di lavorazione della macchina utensile, le proprietà del materiale del pezzo, la sequenza di lavorazione, i parametri di taglio e altre considerazioni pertinenti.

I principi fondamentali per la scelta degli utensili privilegiano la facilità di installazione e regolazione, la rigidità superiore, l'elevata durata e la precisione. Quando si soddisfano i requisiti di lavorazione, si preferiscono portautensili più corti per migliorare la rigidità dell'utensile e ridurre al minimo le vibrazioni durante la lavorazione.

La scelta dell'utensile deve garantire la compatibilità dimensionale tra l'utensile e la superficie del pezzo da lavorare. In produzione, le frese a candela sono spesso utilizzate per la lavorazione dei contorni periferici dei componenti piatti. Per la fresatura di superfici piane, si consigliano le frese frontali in metallo duro per la loro superiore resistenza all'usura e stabilità termica. Le operazioni di fresatura ad alta velocità richiedono spesso geometrie speciali, come le frese convesse o a scanalatura, per gestire efficacemente l'evacuazione dei trucioli e la dissipazione del calore.

Per la lavorazione grossolana di superfici o fori, le frese a tazza indicizzabili con inserti in carburo cementato offrono elevati tassi di asportazione del materiale e un buon rapporto qualità-prezzo. Profili tridimensionali complessi e superfici ad angolo variabile spesso richiedono l'uso di frese a testa sferica, frese a toro, frese coniche e frese a disco, ciascuna ottimizzata per caratteristiche geometriche specifiche.

Quando si lavorano superfici a forma libera, come nella produzione di stampi, è fondamentale considerare la meccanica di taglio di diverse geometrie di utensili. Le frese a sfere, pur essendo versatili, hanno una velocità di taglio pari a zero in punta, che può compromettere la finitura superficiale e la durata dell'utensile. Per mantenere l'accuratezza della lavorazione, la distanza di avanzamento è spesso ridotta, rendendo le frese a sfera più adatte alle operazioni di finitura. Le frese a candela piane offrono generalmente una qualità superficiale e un'efficienza di taglio superiori rispetto alle frese a sfera. Pertanto, quando è possibile, le frese a candela piane dovrebbero essere preferite sia per la sgrossatura che per la finitura di superfici curve, con strategie di percorso utensile appropriate per ridurre al minimo l'altezza dello smerlo.

La durata e la precisione degli utensili da taglio hanno un impatto significativo sull'economia complessiva della lavorazione. Sebbene gli utensili di alta qualità possano aumentare i costi iniziali di attrezzaggio, possono ridurre in modo sostanziale le spese totali di lavorazione migliorando la qualità della lavorazione, riducendo i tempi di ciclo e prolungando la durata degli utensili. Questo approccio olistico alla selezione degli utensili si traduce spesso in una riduzione del costo per pezzo e in una maggiore affidabilità del processo.

Nei centri di lavoro, i vari utensili da taglio sono conservati nel magazzino utensili, la cui selezione e sostituzione avviene automaticamente in base a istruzioni programmate. Per garantire un montaggio rapido e preciso degli utensili standard per operazioni quali foratura, alesatura e fresatura, è essenziale utilizzare portautensili standardizzati compatibili con il sistema di cambio utensile automatico della macchina.

I programmatori devono conoscere bene le dimensioni strutturali, i metodi di regolazione e i campi di regolazione dei portautensili utilizzati sulla macchina utensile specifica. Questa conoscenza è fondamentale per determinare con precisione le dimensioni radiali e assiali dell'utensile da taglio durante la fase di programmazione, garantendo prestazioni ottimali dell'utensile ed evitando collisioni o errori di lavorazione.

Nel processo di lavorazione delle macchine utensili CNC economiche, le operazioni di manipolazione manuale degli utensili, come l'affilatura, la misurazione e la sostituzione, richiedono spesso un tempo ausiliario significativo. Pertanto, una disposizione efficiente degli utensili è fondamentale per ottimizzare la produttività. È necessario attenersi ai seguenti principi:

Ridurre al minimo il numero di utensili: Utilizzare utensili multifunzione e ottimizzare le strategie di taglio per ridurre i cambi di utensile.

Massimizzare l'utilizzo degli utensili: Una volta montato un utensile, completare tutte le operazioni di lavorazione possibili prima di cambiarlo. Ciò include la considerazione di percorsi utensile che consentano la lavorazione di più elementi in un'unica configurazione.

Separare gli utensili di sgrossatura da quelli di finitura: Anche se le geometrie degli utensili sono identiche, utilizzare utensili dedicati per le operazioni di sgrossatura e finitura. In questo modo si preserva la durata degli utensili e si garantisce una qualità costante della superficie.

Sequenza logica delle operazioni:

Dare priorità alla gestione della durata degli utensili: Disporre gli utensili in base ai modelli di usura previsti, collocando gli utensili a più lunga durata all'inizio della sequenza, quando possibile.

Sfruttare l'automazione: Utilizzare al massimo la capacità di cambio utensile automatico (ATC) della macchina CNC. Ciò include l'ottimizzazione della disposizione del magazzino utensili per un cambio efficiente e l'implementazione di sistemi di rilevamento della rottura degli utensili.

Considerare i parametri di taglio: Raggruppare gli utensili con velocità di taglio e avanzamento simili per ridurre al minimo i cicli di accelerazione/decelerazione della macchina.

Pianificare la misurazione in corso d'opera: Se applicabile, integrare sonde a contatto o altri strumenti di misura in punti strategici della sequenza per consentire una lavorazione adattiva.

Durante la lavorazione di sgrossatura, la produttività è tipicamente migliorata, ma occorre tenere conto anche dell'economia e dei costi di lavorazione. Nella semifinitura e nella finitura, occorre considerare l'efficienza di taglio, l'economia e il costo di lavorazione, mantenendo la qualità della lavorazione. I valori specifici devono essere determinati in base al manuale della macchina utensile, parametro di taglio manuale e l'esperienza.

Si devono considerare i seguenti fattori:

Profondità di taglio t: Se la macchina utensile, il pezzo e la rigidità dell'utensile lo consentono, t è uguale alla tolleranza di lavorazione, il che migliora la produttività. È necessario riservare una tolleranza di finitura per garantire l'accuratezza della lavorazione e il pezzo. rugosità della superficie. Le macchine utensili a controllo numerico possono avere un margine di finitura leggermente inferiore rispetto alle macchine utensili convenzionali.

Larghezza di taglio L: L è generalmente proporzionale al diametro dell'utensile D e inversamente proporzionale alla profondità di taglio. Nel processo di lavorazione delle macchine utensili a controllo numerico economiche, L è generalmente compreso nell'intervallo L = (0,6 ~ 0,9) D.

Velocità di taglio v: L'aumento di v migliora la produttività, ma influisce anche sulla durata dell'utensile. La scelta di v dipende principalmente dalla durata dell'utensile, che diminuisce con l'aumentare di v. La velocità di taglio dipende anche dal materiale da lavorare. Ad esempio, per la fresatura della lega 30CrNi2MoVA con una fresa a candela, v può essere di circa 8 m/min, mentre per la fresatura della lega di alluminio con la stessa fresa a candela, v può superare i 200 m/min.

Velocità del mandrino n (R/min): La velocità del mandrino viene generalmente selezionata in base alla velocità di taglio v. La formula di calcolo è: v = πnd/1000. Il pannello di controllo della macchina utensile a controllo numerico è in genere dotato di un interruttore di regolazione della velocità del mandrino (ingrandimento), che può regolare la velocità del mandrino di un multiplo integrale durante la lavorazione.

Velocità di avanzamento vF: La vF deve essere selezionata in base alla precisione di lavorazione e ai requisiti di rugosità superficiale dei pezzi, nonché ai materiali dell'utensile da taglio e del pezzo. L'aumento di vF migliora l'efficienza produttiva. Quando i requisiti di rugosità superficiale sono bassi, vF può essere maggiore. Durante la lavorazione, vF può anche essere regolata manualmente tramite l'interruttore di regolazione sul pannello di controllo della macchina utensile, ma la velocità massima di avanzamento è limitata dalla rigidità dell'attrezzatura e dalle prestazioni del sistema di avanzamento.