Perché la scelta del materiale giusto per gli ingranaggi è così cruciale nella progettazione? La scelta di materiali appropriati garantisce che gli ingranaggi soddisfino requisiti quali la resistenza all'usura, la durata e l'efficienza. Questo articolo esplora i vari materiali per ingranaggi, le loro proprietà e le loro applicazioni ideali, dall'acciaio alle opzioni non metalliche. I lettori impareranno come adattare i materiali degli ingranaggi a condizioni specifiche, ottimizzando le prestazioni e la durata. Scoprite i fattori chiave che influenzano queste decisioni critiche, rendendo i vostri sistemi di ingranaggi robusti e affidabili.

Dalle modalità di guasto degli ingranaggi, è evidente che la progettazione della trasmissione richiede un'attenta considerazione delle proprietà dei materiali. La superficie del dente deve possedere un'elevata resistenza all'usura, alla corrosione per vaiolatura, all'usura adesiva (galling) e alla deformazione plastica, mentre la radice del dente deve avere un'eccellente resistenza alla frattura.

Di conseguenza, i requisiti fondamentali per i materiali degli ingranaggi possono essere riassunti come segue:

Per soddisfare questi requisiti, i progettisti di ingranaggi utilizzano spesso materiali e processi di trattamento termico avanzati. Ad esempio:

La scelta di materiali e trattamenti appropriati per gli ingranaggi deve tenere conto di fattori quali le condizioni di carico, l'ambiente operativo, i processi di produzione e l'efficacia dei costi. Le tecniche avanzate di ingegneria delle superfici, come i rivestimenti con deposizione fisica di vapore (PVD), possono migliorare ulteriormente le proprietà della superficie degli ingranaggi in condizioni operative estreme.

L'acciaio è il materiale più diffuso e versatile per la produzione di ingranaggi, grazie alla sua eccezionale combinazione di proprietà meccaniche e capacità di lavorazione. La sua tenacità intrinseca e la sua resistenza agli urti lo rendono ideale per sopportare i carichi ciclici e gli urti improvvisi cui sono spesso sottoposti gli ingranaggi in varie applicazioni.

Uno dei vantaggi principali dell'acciaio è la sua capacità di essere migliorato in modo significativo attraverso il trattamento termico o i processi termochimici. Questi trattamenti possono migliorare notevolmente le proprietà meccaniche dell'ingranaggio, in particolare la durezza superficiale e la resistenza all'usura, che sono fondamentali per le prestazioni e la durata dell'ingranaggio. Per esempio:

1. Acciaio forgiato per la produzione di ingranaggi

L'acciaio forgiato è ampiamente utilizzato nella produzione di ingranaggi grazie alle sue proprietà meccaniche superiori e alla sua integrità strutturale. La scelta del tipo di acciaio dipende dall'applicazione specifica dell'ingranaggio; gli acciai al carbonio e legati contenenti carbonio (0,15-0,60)% sono le scelte più comuni. Questi materiali offrono un equilibrio ottimale tra resistenza, tenacità e lavorabilità, essenziali per le prestazioni degli ingranaggi.

L'acciaio forgiato utilizzato nella produzione di ingranaggi può essere classificato in due tipi principali in base alla durezza della superficie finale del dente:

a) Ingranaggi con superficie a denti morbidi:

Questi ingranaggi sono tipicamente realizzati con acciai a basso tenore di carbonio (0,15-0,30% C) e sono utilizzati in applicazioni che richiedono una resistenza moderata e un'eccellente lavorabilità. Le superfici dei denti rimangono relativamente morbide dopo il trattamento termico, consentendo una più facile lavorazione post-forgiatura e fornendo buone caratteristiche di usura.

b) Ingranaggi temprati:

Realizzati con acciai a medio e alto tenore di carbonio (0,30-0,60% C) o acciai legati, questi ingranaggi sono sottoposti a trattamenti di tempra superficiale come la carburazione, la nitrurazione o la tempra a induzione. La superficie del dente così ottenuta offre una resistenza superiore all'usura e alla fatica, rendendoli adatti ad applicazioni ad alto carico e ad alta velocità.

È importante notare che la fusione può essere preferita alla forgiatura per gli ingranaggi con dimensioni troppo grandi o geometrie intricate, poiché in questi casi il processo di forgiatura può diventare economicamente o tecnicamente difficile. La scelta tra forgiatura e fusione dipende da fattori quali le dimensioni dell'ingranaggio, la complessità, il volume di produzione e le prestazioni richieste.

2. Ingranaggi con superficie dentata morbida (durezza 350 HBS):

A causa dei moderati requisiti di resistenza, velocità e precisione, il grezzo dell'ingranaggio viene sottoposto a un trattamento termico prima del taglio. Questo processo, tipicamente di normalizzazione o tempra, facilita la lavorazione e prolunga la durata degli utensili riducendo i tassi di usura durante le operazioni di taglio.

Il processo di taglio degli ingranaggi produce quindi direttamente il prodotto finito.

In genere, questi ingranaggi raggiungono un grado di precisione 8 secondo gli standard ISO. Tuttavia, con le tecniche di taglio di precisione, è possibile raggiungere un grado di precisione superiore, pari a 7.

Questo tipo di produzione di ingranaggi si caratterizza per la sua semplicità, economicità ed efficienza produttiva. Il flusso di processo prevede tipicamente:

L'approccio della superficie a denti morbidi è particolarmente adatto per le applicazioni in cui non è richiesta una durezza estrema, offrendo un equilibrio tra prestazioni e producibilità.

3. Ingranaggi temprati (durezza 350 HBS e superiore):

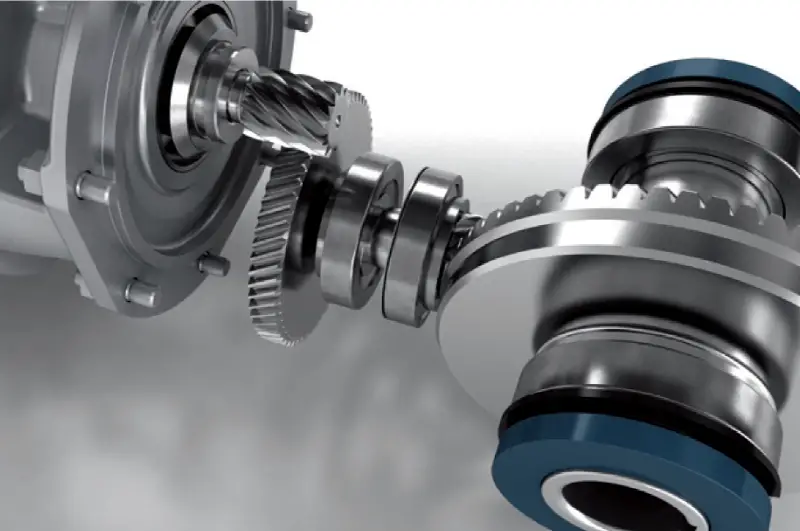

Questi ingranaggi sono componenti cruciali di macchinari ad alta velocità, per impieghi gravosi e di precisione, come macchine utensili avanzate e motori aerospaziali. Le loro eccezionali prestazioni sono attribuite a una combinazione di proprietà superiori del materiale, elevata resistenza del dente ed elevata durezza della superficie del dente (tipicamente compresa tra 58 e 65 HRC).

Il processo di produzione di questi ingranaggi ad alta precisione segue in genere una sequenza di tre fasi:

Questa sequenza permette di ottenere una precisione eccezionale, con ingranaggi che raggiungono i gradi di qualità ISO 5 o addirittura 4. Il processo di finitura, in particolare la rettifica degli ingranaggi, è essenziale per raggiungere livelli di precisione così elevati.

Per migliorare le proprietà superficiali dell'ingranaggio vengono impiegati diversi metodi di trattamento termico, tra cui:

La scelta del materiale e del metodo di trattamento termico dipende dai requisiti applicativi specifici e dalle caratteristiche prestazionali desiderate.

Gli acciai legati sono utilizzati prevalentemente per questi ingranaggi ad alte prestazioni grazie alla loro capacità di essere personalizzati per ottenere proprietà specifiche. Selezionando con cura gli elementi di lega e le loro proporzioni, i produttori possono migliorare:

Inoltre, grazie a precisi trattamenti termici o processi termochimici, le proprietà meccaniche e la durezza superficiale possono essere ottimizzate per soddisfare le specifiche più esigenti.

Per le applicazioni aerospaziali che richiedono alta velocità, grande capacità di carico e dimensioni e peso minimi, si utilizzano acciai legati speciali. Ne sono un esempio il 20CrMnTi e il 20Cr2Ni4A, che offrono un eccellente equilibrio tra resistenza, durata ed efficienza di peso.

Gli ingranaggi temprati che ne derivano presentano una superficie del dente dura combinata con un nucleo tenace, che offre una combinazione ottimale di resistenza all'usura e agli urti. Questo li rende ideali per le applicazioni critiche in cui affidabilità e prestazioni sono fondamentali.

4. Acciaio fuso

L'acciaio fuso offre un'eccellente resistenza all'usura e un'elevata forza, che lo rendono un materiale prezioso per le applicazioni industriali. Tuttavia, per ottimizzare le sue proprietà meccaniche e la sua microstruttura, i trattamenti termici successivi alla colata sono essenziali. La ricottura e la normalizzazione sono i processi principali applicati ai componenti in acciaio fuso.

La ricottura consiste nel riscaldare l'acciaio fuso a una temperatura specifica, mantenerla per un tempo predeterminato e quindi raffreddarla lentamente. Questo processo riduce le tensioni interne, migliora la duttilità e la lavorabilità. La normalizzazione, invece, prevede il riscaldamento dell'acciaio al di sopra della sua temperatura critica e il successivo raffreddamento ad aria. Questo trattamento affina la struttura dei grani, aumenta la resistenza e la tenacità e fornisce proprietà più uniformi in tutta la colata.

Per le applicazioni che richiedono una resistenza e una durezza ancora maggiori, l'acciaio fuso può essere sottoposto a tempra e rinvenimento. Questo processo di trattamento termico in due fasi è particolarmente vantaggioso per gli ingranaggi di grandi dimensioni sottoposti a carichi elevati e usura. La tempra raffredda rapidamente l'acciaio riscaldato, in genere in olio o acqua, per formare una struttura martensitica dura. Il successivo rinvenimento a temperature più basse allevia le tensioni interne e migliora la tenacità, mantenendo gran parte della durezza acquisita durante la tempra.

La ghisa grigia è caratterizzata da una microstruttura unica, contenente scaglie di grafite in una matrice perlitica o ferritica. Questa struttura conferisce proprietà meccaniche specifiche:

La ghisa grigia è tipicamente impiegata in applicazioni che richiedono:

Le applicazioni più comuni includono:

Quando si sceglie la ghisa grigia per un'applicazione specifica, è fondamentale considerare il grado (determinato dalla resistenza alla trazione) e le condizioni di carico specifiche per garantire prestazioni e durata ottimali.

Per ridurre il rumore e le vibrazioni nei sistemi di ingranaggi, gli ingegneri utilizzano spesso materiali non metallici per il pignone, mantenendo l'acciaio o la ghisa per l'ingranaggio più grande. Le opzioni non metalliche più comuni includono polimeri ad alte prestazioni come il poliossimetilene (POM), la poliammide (nylon) e le resine fenoliche (ad esempio, la bachelite). Questi materiali offrono eccellenti proprietà di smorzamento, peso ridotto e caratteristiche di autolubrificazione, contribuendo a un funzionamento più silenzioso e a una maggiore efficienza.

La scelta dei materiali non metallici per gli ingranaggi richiede un'attenta considerazione di fattori quali la capacità di carico, la temperatura di esercizio e le condizioni ambientali. Ad esempio, i gradi rinforzati di questi polimeri, che incorporano fibre di vetro o di carbonio, possono aumentare significativamente la resistenza e la stabilità dimensionale, rendendoli adatti alle applicazioni più impegnative.

Sebbene gli ingranaggi non metallici offrano numerosi vantaggi, l'ingranaggio di accoppiamento in acciaio o ghisa richiede comunque una durezza superficiale adeguata per garantire un'adeguata resistenza all'usura e alla corrosione per vaiolatura. La durezza superficiale raccomandata per gli ingranaggi metallici è generalmente compresa tra 250 e 350 HBS (Scala di durezza Brinell). Questo intervallo di durezza fornisce un equilibrio tra resistenza all'usura e tenacità, essenziale per una durata prolungata dell'ingranaggio e prestazioni affidabili.

Per ottenere la durezza superficiale desiderata, si possono utilizzare vari processi di trattamento termico, come la tempra a induzione, la carburazione o la nitrurazione, a seconda dei requisiti specifici del materiale e dell'applicazione. Inoltre, trattamenti superficiali come la pallinatura possono migliorare ulteriormente la resistenza alla fatica e la distribuzione delle sollecitazioni sui denti dell'ingranaggio.

La selezione dei materiali degli ingranaggi è un processo critico influenzato da molteplici fattori. La selezione deve essere guidata dalle seguenti considerazioni chiave:

Il materiale dell'ingranaggio deve essere in linea con i requisiti operativi specifici:

L'ambiente operativo e i requisiti di prestazione devono essere le considerazioni principali nella scelta del materiale.

Gli acciai legati sono preferiti per gli ingranaggi sottoposti a velocità elevate, carichi pesanti e forze d'urto significative, grazie alla loro superiore robustezza, tenacità e resistenza alla fatica.

Gli ingranaggi aerospaziali richiedono acciai legati ad alta resistenza con trattamenti di tempra superficiale per massimizzare la densità di potenza e minimizzare il peso.

Considerando attentamente questi fattori, gli ingegneri possono scegliere i materiali per ingranaggi più adatti a garantire prestazioni, durata e affidabilità ottimali in diverse applicazioni.

In conclusione, la scelta degli ingranaggi dipende in larga misura dall'applicazione specifica e dall'ambiente operativo. I diversi casi d'uso richiedono considerazioni diverse e la scelta del materiale gioca un ruolo cruciale in ogni scenario.

Quando si progettano gli ingranaggi, occorre prestare molta attenzione alla selezione dei materiali per garantire prestazioni, longevità e affidabilità ottimali. Si devono prendere in considerazione fattori come la capacità di carico, la resistenza all'usura, la temperatura di esercizio, la resistenza alla corrosione e l'economicità. Ad esempio, gli acciai al carbonio potrebbero essere adatti per ingranaggi di uso generale, mentre per condizioni estreme potrebbero essere necessarie leghe speciali o addirittura materiali non metallici come i polimeri ad alte prestazioni.

Inoltre, la funzione prevista per l'ingranaggio all'interno di un sistema, che si tratti di trasmissione di potenza, posizionamento di precisione o riduzione del rumore, influenzerà ulteriormente le scelte dei materiali e del design. Adattando meticolosamente i materiali e i progetti degli ingranaggi alle loro applicazioni specifiche, gli ingegneri possono creare ingranaggi non solo pratici e duraturi, ma anche altamente efficienti e progettati per eccellere nei ruoli previsti.