Avete mai pensato al potenziale rivoluzionario della tecnologia delle servo-presse nella produzione? In questo articolo esploreremo come queste macchine avanzate stiano rivoluzionando il settore, offrendo precisione, efficienza e versatilità senza pari. I nostri esperti ci sveleranno i principali vantaggi delle servopresse e come possono trasformare il vostro processo produttivo. Preparatevi a scoprire il futuro della formatura dei metalli e a portare la vostra produzione a un livello superiore.

L'industria dello stampaggio ha assistito a un progresso rivoluzionario con l'introduzione delle presse servo-guidate, che risolvono i limiti intrinseci delle presse meccaniche tradizionali. Questa innovazione sfrutta i servomotori ad alta precisione come fonti di alimentazione diretta, con un controllo impareggiabile sul movimento dei cursori e sul funzionamento complessivo della pressa.

Le servo-presse offrono una moltitudine di vantaggi, tra cui:

Queste caratteristiche fanno delle servopresse la tecnologia di stampaggio di terza generazione e l'attuale punto di riferimento nell'evoluzione del settore.

La natura programmabile dei servomotori consente capacità avanzate di controllo del movimento, permettendo di:

Questo livello di controllo rende le servopresse ideali per un'ampia gamma di applicazioni, tra cui:

L'integrazione della tecnologia di azionamento dei servomotori in c.a. rappresenta un punto di riferimento significativo nella ricerca e nello sviluppo di attrezzature avanzate per la forgiatura. Questa tecnologia sta rapidamente diventando il nuovo standard per le presse ad alte prestazioni a livello globale, offrendo:

Poiché settori come quello aerospaziale, automobilistico, ferroviario ad alta velocità, navale, dell'energia nucleare, delle energie rinnovabili e della difesa richiedono componenti sempre più complessi e ad alte prestazioni, la necessità di attrezzature di stampaggio avanzate continua a crescere. Le presse meccaniche tradizionali, con le loro lunghezze di corsa fisse, il controllo limitato della pressione e le caratteristiche di movimento del cursore poco flessibili, faticano a soddisfare questi requisiti in evoluzione.

Le servopresse affrontano efficacemente queste sfide offrendo:

Una servopressa è una macchina di stampaggio avanzata che utilizza la tecnologia dei servomotori per ottenere un controllo preciso dell'operazione di stampaggio. Nel suo nucleo, una servopressa incorpora un sistema di controllo a retroazione che regola accuratamente lo spostamento meccanico e l'accelerazione durante il processo di stampaggio.

I componenti chiave di una servopressa includono:

Il servosistema consente un controllo senza precedenti dei parametri di prestazione della pressa:

Questo livello di controllo offre diversi vantaggi rispetto alle presse meccaniche o idrauliche tradizionali:

Le servo-presse rappresentano un progresso significativo nella tecnologia di formatura dei metalli, consentendo ai produttori di ottenere maggiore precisione, produttività e ottimizzazione dei processi nelle loro operazioni di stampaggio.

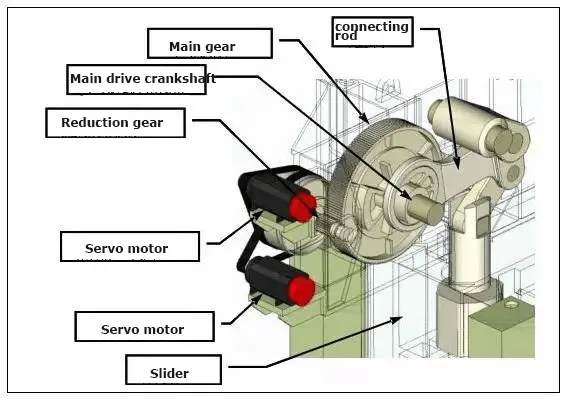

La struttura di una servopressa CA comprende tre componenti principali: il sistema di azionamento principale, l'attuatore e il meccanismo ausiliario. Il sistema di azionamento principale è responsabile del trasferimento dell'energia dal servomotore all'attuatore, utilizzando varie modalità di trasmissione come ingranaggi, cinghie, viti o sistemi idraulici.

L'attuatore, che aziona il movimento alternativo del cursore per eseguire il processo di forgiatura, utilizza in genere un meccanismo di scorrimento a manovella o un meccanismo a cuneo a manovella. Questo componente è fondamentale per tradurre il movimento rotatorio del servomotore nella forza lineare necessaria per le operazioni di forgiatura.

Per migliorare l'affidabilità e ampliare le capacità di processo, la servopressa CA incorpora un meccanismo ausiliario. Questo sottosistema comprende componenti quali cilindri di bilanciamento per contrastare il peso della slitta, freni per arresti di emergenza e posizioni di mantenimento, dispositivi di sollevamento per la manutenzione e il cambio degli stampi e dispositivi di rilevamento della posizione per un controllo e un monitoraggio precisi.

Il sistema di azionamento principale delle servopresse può essere classificato in due tipi in base alla modalità di azionamento del servomotore: azionamento diretto e azionamento con riduttore. I sistemi ad azionamento diretto utilizzano servomotori a bassa velocità e coppia elevata direttamente accoppiati all'attuatore. Questa configurazione offre vantaggi quali una struttura semplificata, un'elevata efficienza di trasmissione e un funzionamento a bassa rumorosità. Tuttavia, la coppia limitata dei sistemi di azionamento diretto ne limita l'applicazione alle presse di piccolo tonnellaggio, generalmente inferiori a 300 tonnellate.

Al contrario, la maggior parte delle servopresse commerciali utilizza un sistema di azionamento principale con un meccanismo di decelerazione accoppiato a un meccanismo di aumento della forza. Questo approccio consente di utilizzare servomotori ad alta velocità e bassa coppia per alimentare presse di grande tonnellaggio, spesso superiori a 1000 tonnellate. Questa configurazione prevede tre strutture di trasmissione principali:

Queste strutture amplificano efficacemente la coppia del motore riducendo al contempo la velocità, consentendo un controllo preciso di forze elevate. La possibilità di utilizzare servomotori ad alta velocità con riduttori non solo consente di aumentare le capacità della pressa, ma offre anche una migliore risposta dinamica e una maggiore efficienza energetica. Questa filosofia progettuale rappresenta l'attuale tendenza nello sviluppo delle presse servoassistite, in quanto combina i vantaggi della tecnologia servoassistita con i requisiti di forza delle operazioni di forgiatura e stampaggio industriali.

Tabella 1 Confronto dei parametri del progetto

| Progetto | Linea automatica di robot | Linea automatica di manipolatori a braccio singolo | Linea ad alta velocità con trasmissione a doppio braccio trasversale | Linea di produzione a singolo cursore a più stazioni | |

|---|---|---|---|---|---|

| Singolo automazione della linea costo | Circa 12 milioni di yuan | Circa 20 milioni di yuan | Circa 30 milioni di yuan | Circa 15 milioni di yuan | |

| Velocità di linea / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Applicabilità alla produzione | Multi varietà e piccoli lotti | Multi varietà, lotto medio | Molteplici varietà e grandi quantità | Varietà, massa | |

| Flessibilità della produzione | alto | comunemente | comunemente | basso | |

| Stabilità di produzione | basso | comunemente | alto | ||

| Tempo di cambio stampo/min | 15 | 15 | 5 | 5 | |

| Requisiti per la stampa | Modalità di funzionamento | Tempo singolo | Tempo singolo | Singolo, continuo | continuità |

| Spaziatura della stampa / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Corsa del cursore | Piccolo | di più | grande | grande | |

| Altezza dello stampo | Piccolo | di più | grande | grande | |

Come indicato nella Tabella 1, il ritmo della linea ad alta velocità con trasmissione a doppia barra trasversale è compreso tra 10 e 15 colpi al minuto (SPM). Utilizzando una servo-pressa, il ritmo della linea ad alta velocità può essere aumentato fino a un massimo di 18 SPM.

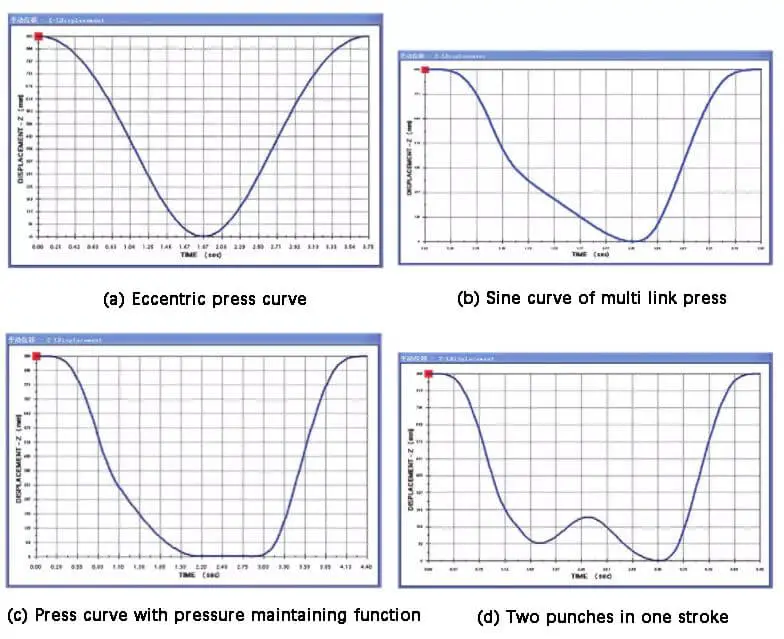

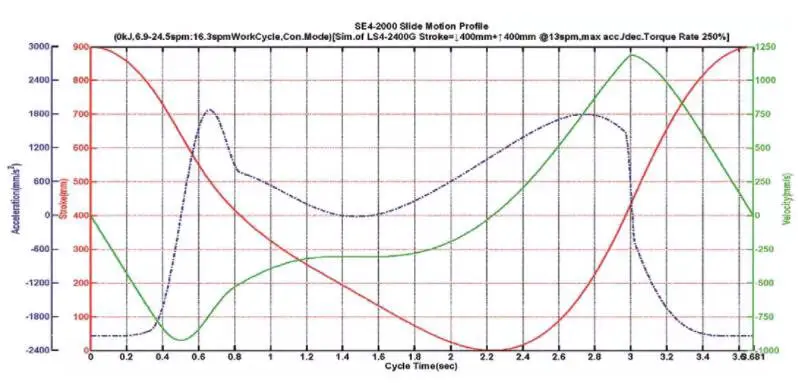

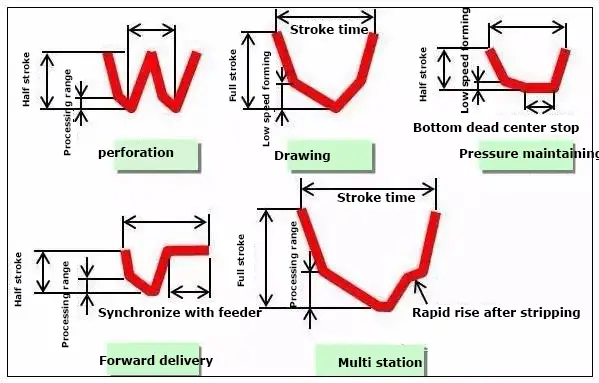

Come illustrato nella Figura 1, la servopressa ha la possibilità di impostare diverse curve a seconda della situazione specifica.

Fig. 1 La servo pressa può impostare diverse curve

La Figura 2 mostra il flusso di potenza durante le fasi di accelerazione e decelerazione.

Fig. 2 Direzione del flusso di corrente del servomotore durante il funzionamento

Come illustrato nella Figura 3, la bassa velocità di trafilatura riduce l'impatto sullo stampo, con conseguente miglioramento della durata dello stesso e riduzione dei costi.

Fig. 3 Schema della velocità di trafilatura

La riduzione delle dimensioni delle apparecchiature può ridurre gli investimenti in impianti, infrastrutture e altre strutture. Come illustrato nella Figura 4, prendendo come esempio la pressa a quattro sequenze, una pressa tradizionale pressa meccanica Una linea di produzione composta da una pressa multi-link e tre presse eccentriche richiede una lunghezza di fondazione di circa 25 metri. In confronto, una linea di produzione composta da quattro servo-presse richiederebbe solo una lunghezza di fondazione di circa 16 metri.

Fig. 4 Confronto tra la pressa meccanica tradizionale e la servopressa

Il lunghezza della corsa può essere impostata al minimo necessario per la produzione e mantenere la velocità di formatura adeguata al contenuto di lavorazione.

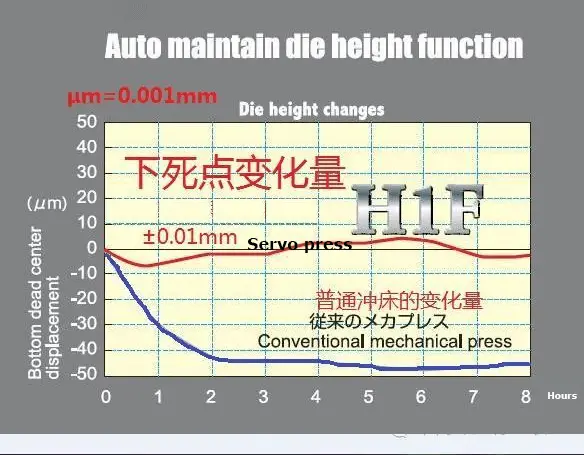

1) Modalità corsa completa → La precisione del punto morto inferiore può raggiungere ± 0,02 mm.

2) Modalità a metà corsa (modalità a pendolo) → La precisione del punto morto inferiore può raggiungere ± 0,02 mm, migliorando l'SPM.

3) Modalità di inversione → precisione del punto morto inferiore fino a ± 001 mm.

Il controllo di retroazione ad anello chiuso garantisce la precisione del punto morto inferiore, riducendo la formazione di bave nel prodotto e prevenendo la generazione di prodotti difettosi.

Funzione unica di correzione automatica dell'altezza dello stampo:

La variazione di posizione del cursore può essere misurata e corretta con un'approssimazione di ±0,01 mm rispetto al valore preimpostato, grazie all'utilizzo di una reticolo lineare in ogni corsa, garantendo un elevato grado di precisione nel punto morto inferiore.

Posizione del righello a reticolo lineare ↓

Il servocentro è dotato di una funzione di correzione automatica che garantisce la precisione del punto morto inferiore a ±0,01 mm anche dopo una produzione prolungata, assicurando così un'elevata resa dei prodotti.

La modalità a bassa rumorosità, che riduce la velocità di contatto tra il cursore e l'unità di scorrimento, è stata attivata per la prima volta. lamierariduce notevolmente la rumorosità rispetto a una pressa meccanica tradizionale.

Inoltre, lo stampo subisce vibrazioni minime, con conseguente prolungamento della durata di vita.

Gli utenti possono utilizzare questa funzione per creare una modalità di movimento del cursore personalizzata e adatta alla loro tecnologia di lavorazione, migliorando così la precisione e la stabilità dei prodotti.

Ciò comporta una maggiore durata dello stampo e una maggiore produttività, oltre a una tranciatura silenziosa e alla possibilità di lavorare una gamma più ampia di materiali, tra cui leghe di magnesio.

La servopressa può essere utilizzata per processi quali tranciatura, stiratura, goffratura e piegatura e può fornire curve di prestazione per diversi materiali. La possibilità di mettere in pausa il cursore mantenendo la pressione migliora la qualità del pezzo formato.

I componenti tradizionali della pressa meccanica che consumano energia, come il volano e la frizione, sono stati eliminati, con un minor numero di parti motrici e una struttura di trasmissione meccanica semplificata.

La necessità di olio lubrificante è ridotta e la corsa è controllabile. Il ridotto consumo del motore porta a una significativa riduzione dei costi operativi.

Il servopunzone viene utilizzato principalmente in processi produttivi come l'imbutitura, la tranciatura, la piegatura, la forgiatura a freddo, la goffratura e il collaudo degli stampi.

Grazie all'utilizzo di Controllo PLCGrazie alla tecnologia digitale e ai metodi di controllo a feedback, il servo punzone offre un controllo di precisione avanzato. Ciò include la possibilità di controllare la posizione del cursore della pressa.

Il sistema di monitoraggio e il controllo di compensazione consentono di controllare la posizione del cursore con una precisione di ±0,01 mm. La modalità di movimento può essere programmata, consentendo il controllo della velocità e della traiettoria del cursore.

Ciò riduce la velocità di stampaggio, il rumore e le vibrazioni, migliorando l'ambiente di lavoro e prolungando la durata dello stampo.

Inoltre, la forza di uscita del cursore può essere controllata con una precisione di ±1,6% della forza massima di uscita. Ciò consente la formazione di pannelli di grandi dimensioni con l'utilizzo di acciaio e lega di alluminio nell'industria automobilistica.

I materiali di difficile formazione, come le leghe di magnesio, di alluminio e di titanio, possono essere resi più facili da formare grazie alla combinazione di design dello stampo e controllo del sistema periferico.

Struttura del servocomando a levetta

Struttura della servoassistenza ad azionamento diretto dell'albero a gomiti

La Figura 5 illustra la pressa multistazione con doppio servoazionamento inferiore Schuler.

Fig. 5 Pressa a doppio servoazionamento inferiore Schuler

La pressa a doppio servoazionamento inferiore è alimentata da due gruppi separati di servomotori, uno a sinistra e uno a destra. Questi motori azionano le quattro colonne di guida su ciascun lato, consentendo il movimento del blocco di scorrimento.

I meccanismi di trasmissione indipendenti sui lati destro e sinistro consentono alla tavola di avere grandi dimensioni su entrambi i lati, rendendola adatta a tavole di grandi dimensioni e a presse di elevato tonnellaggio, come mostrato nella Figura 6.

Fig. 6 Pressa a doppia stazione servoassistita

La pressa a doppio servoazionamento inferiore utilizza il controllo preciso di due gruppi di servomotori per ottenere il movimento sincrono del cursore sia sul lato destro che su quello sinistro.

In caso di carico eccentrico sul cursore, il parallelismo del cursore può essere regolato tramite un comando elettrico, rendendolo più flessibile e adattabile alle esigenze dell'utente.

Rispetto alle presse ordinarie, la pressa con azionamento dal basso presenta una migliore resistenza al carico eccentrico e curve di precisione. Pur rispettando i requisiti di precisione, offre una maggiore resistenza ai carichi eccentrici e un'area più ampia per l'applicazione del carico eccentrico.

Quando si valutano le presse servoassistite rispetto a quelle idrauliche e pneumatiche, è essenziale considerare diversi fattori critici come il controllo, la flessibilità, la velocità, l'efficienza energetica e i requisiti di manutenzione.

Le servopresse utilizzano servomotori e sistemi di azionamento avanzati che offrono un controllo preciso della posizione, della velocità e della forza. Incorporano un sistema di retroazione ad anello chiuso che garantisce un'elevata precisione e ripetibilità. Ad esempio, le servo presse possono raggiungere una precisione posizionale di +/- 0,0005" e un controllo della forza di +/- 0,5%, il che le rende particolarmente adatte ad applicazioni che richiedono una precisione rigorosa. Industrie come la produzione automobilistica e l'assemblaggio di componenti elettronici utilizzano spesso le servopresse per garantire una qualità costante dei pezzi complessi.

Le presse idrauliche, pur essendo in grado di fornire lunghezze di corsa variabili e piena energia di lavoro a qualsiasi velocità, si basano sulla pressione del fluido. Ciò può comportare una precisione leggermente inferiore a causa delle potenziali correzioni smorzate della forza o della velocità. Tuttavia, con l'aiuto di sensori e trasduttori lineari, le presse idrauliche possono mantenere un controllo accurato. Per esempio, nell'industria aerospaziale, le presse idrauliche sono spesso utilizzate per la formatura di pezzi grandi e complessi, dove le proprietà del materiale richiedono la flessibilità del controllo idraulico.

Le presse pneumatiche offrono in genere un controllo meno preciso del movimento dello slittone. In genere, richiedono che lo slittone ritorni in posizione completamente sollevata tra un utilizzo e l'altro della forza massima specificata, il che ne limita la precisione e la versatilità rispetto alle presse servoassistite. Sono comunemente utilizzate in applicazioni come l'assemblaggio e l'imballaggio su piccola scala, dove l'alta precisione è meno critica.

Le servo presse offrono una notevole flessibilità grazie ai profili di corsa, al movimento della slitta e alla velocità programmabili. Ciò consente loro di adattarsi a un'ampia varietà di stampi e tipi di pezzi, rendendole particolarmente utili per le applicazioni che richiedono geometrie complesse e un'elevata precisione dimensionale. Ad esempio, nell'industria dei dispositivi medici, le servo-presse sono utilizzate per produrre componenti con design intricati e tolleranze ristrette.

Le presse idrauliche sono anche versatili, soprattutto per la trafilatura e la formatura di pezzi complessi. Possono applicare la massima forza in qualsiasi punto della corsa, il che le rende ideali per le applicazioni di formatura profonda e per i pezzi che richiedono una sosta nella parte inferiore della corsa. Industrie come quella dei macchinari pesanti e della costruzione navale traggono vantaggio dalla versatilità delle presse idrauliche per la formatura di parti metalliche di grandi dimensioni e spessore.

Le presse pneumatiche, pur essendo più economiche e semplici, sono generalmente meno versatili. Sono più adatte a compiti leggeri come l'assemblaggio, la rivettatura, la punzonatura e la marcatura. Per esempio, nell'industria dei beni di consumo, le presse pneumatiche sono spesso utilizzate per assemblare piccoli componenti in plastica.

Le servopresse possono operare a velocità più elevate rispetto alle presse idrauliche, avvicinandosi spesso alle velocità di produzione delle presse meccaniche tradizionali. Possono raggiungere velocità di scorrimento variabili all'interno di un singolo ciclo e mantenere elevati tassi di produzione, rendendole adatte agli ambienti di produzione ad alta velocità. Nell'industria elettronica, ad esempio, le servo-presse sono utilizzate per produrre rapidamente volumi elevati di pezzi di precisione.

Le presse idrauliche sono generalmente più lente, con una velocità limitata dal cambio delle valvole idrauliche, e in genere raggiungono meno di 30 colpi al minuto (SPM). Ciononostante, sono preziose nelle applicazioni in cui la forza e il controllo elevati sono più critici della velocità, come nella formatura e nella forgiatura dei metalli.

Le presse pneumatiche possono operare rapidamente, ma di solito sono limitate ad applicazioni più leggere e non possono raggiungere le velocità di produzione delle presse servoassistite o idrauliche. Sono comunemente utilizzate in attività ripetitive che richiedono tempi di ciclo rapidi ma una forza inferiore, come l'imballaggio e l'etichettatura.

Le presse servoassistite sono altamente efficienti dal punto di vista energetico, in quanto consumano energia solo su richiesta. Ciò si traduce in un notevole risparmio energetico, che in genere varia da 20 a 50% rispetto alle presse idrauliche. Non richiedono olio, il che riduce i costi di manutenzione e l'impatto ambientale. Ad esempio, le case automobilistiche hanno registrato riduzioni sostanziali del consumo energetico e dei costi grazie al passaggio alle servo-presse.

Le presse idrauliche consumano molta più energia, anche quando sono ferme, a causa del funzionamento continuo di pompe e motori. Tuttavia, le tecnologie ad alta efficienza energetica, come gli azionamenti a frequenza variabile (VFD), possono contribuire a mitigare questo problema. Le industrie che richiedono processi di formatura pesanti, come la produzione di acciaio, spesso implementano i VFD per migliorare l'efficienza energetica.

Le presse pneumatiche sono generalmente più efficienti dal punto di vista energetico rispetto alle presse idrauliche, ma potrebbero non offrire lo stesso livello di risparmio energetico delle servo-presse. Sono spesso utilizzate in applicazioni in cui il consumo di energia è meno preoccupante, come ad esempio nelle operazioni di produzione su piccola scala.

Le servo presse hanno requisiti di manutenzione più bassi grazie al loro design elettromeccanico, che elimina la necessità di fluidi idraulici e riduce il rischio di costose perdite e spese di smaltimento. Inoltre, forniscono un feedback immediato per la diagnostica e la manutenzione. Ciò le rende particolarmente interessanti per i settori ad alta precisione come l'aerospaziale e la produzione di dispositivi medici.

Le presse idrauliche richiedono una manutenzione regolare, che comprende il monitoraggio della pressione e dell'efficienza dell'olio e l'esecuzione di operazioni quali la sostituzione dei filtri e il controllo della pulizia dell'olio. Ciò può comportare tempi di inattività significativi e un aumento dei costi di manutenzione. Tuttavia, sono indispensabili in settori che richiedono forza e flessibilità elevate, come quello automobilistico e della produzione di attrezzature pesanti.

Le presse pneumatiche sono relativamente semplici e hanno costi di manutenzione inferiori rispetto alle presse idrauliche. Tuttavia, possono richiedere controlli e sostituzioni occasionali di componenti come linee d'aria e valvole. Sono comunemente utilizzate nei settori in cui la semplicità e l'economicità sono fondamentali, come ad esempio nelle operazioni di assemblaggio su piccola scala.

Le servopresse sono generalmente più sicure grazie alle temperature di esercizio più basse e all'assenza di fluidi idraulici, che possono causare guasti prematuri ai componenti e creare condizioni di lavoro non sicure se non gestiti correttamente. Questo le rende adatte ad ambienti in cui la sicurezza e la pulizia sono fondamentali, come ad esempio nella produzione farmaceutica.

Le presse idrauliche possono comportare rischi per la sicurezza a causa delle elevate temperature di esercizio e della possibilità di perdite o scoppi di tubi ad alta pressione. Le industrie che utilizzano presse idrauliche devono implementare protocolli di sicurezza rigorosi per ridurre questi rischi, in particolare nelle applicazioni ad alta forza come la forgiatura dei metalli.

Le presse pneumatiche sono generalmente più sicure di quelle idrauliche, ma possono comunque presentare alcuni rischi associati ai sistemi ad aria compressa. Vengono spesso utilizzate in ambienti in cui la sicurezza e la semplicità sono prioritarie, come nella produzione leggera e nelle catene di montaggio.

Con l'intensificarsi della concorrenza nell'industria manifatturiera, cresce la domanda di servopresse in grado di produrre prodotti di alta precisione e qualità con una maggiore efficienza. Questa domanda è guidata dai vantaggi unici della servo-pressa, che si allineano strettamente con la traiettoria futura dello sviluppo delle macchine per la forgiatura.

Le servo-presse offrono una moltitudine di vantaggi, tra cui:

La capacità della servopressa di regolare dinamicamente la corsa e la velocità di formatura consente un controllo preciso del processo di formatura. Questo controllo preciso assicura un'eccezionale accuratezza nel punto morto inferiore, riducendo in modo significativo l'insorgere di bave nel prodotto. Inoltre, la riduzione delle vibrazioni dello stampo derivante dall'ottimizzazione dei profili di movimento prolunga la durata dello stampo, riducendo i costi degli utensili e migliorando l'efficienza complessiva delle attrezzature (OEE).

L'innovativo design delle servopresse rappresenta un cambio di paradigma rispetto alle presse meccaniche tradizionali. Eliminando componenti come il volano, la frizione e il freno, le servopresse non solo riducono i costi operativi della macchina, ma minimizzano anche i requisiti di manutenzione e migliorano l'affidabilità. Questa semplificazione della trasmissione consente di realizzare progetti più compatti e di integrarsi più facilmente negli ambienti di produzione intelligenti.

Con l'affermarsi dell'Industria 4.0 e delle iniziative di smart manufacturing, le servopresse sono destinate a svolgere un ruolo sempre più critico in settori produttivi chiave. La loro adattabilità e precisione le rende particolarmente preziose in settori quali:

Inoltre, le capacità di raccolta e analisi dei dati insite nei sistemi di servo-pressatura si allineano bene con la tendenza alla manutenzione predittiva e all'ottimizzazione dei processi in tempo reale, aumentando ulteriormente il loro appeal nei settori della produzione di precisione.

In primo luogo, si consideri la precisione richiesta dalla servopressa.

L'accuratezza si riferisce alla precisione con cui la pressa raggiunge i setpoint di pressione e posizione specificati. È influenzata da diversi fattori, tra cui la risoluzione del driver, la sensibilità del trasduttore di pressione, la precisione del servomotore e il tempo di risposta complessivo del sistema.

Con la maturazione e l'integrazione delle tecnologie di controllo dei servomotori e dei driver, la ripetibilità delle presse servoassistite è migliorata in modo significativo. Ciò ne ha ampliato l'applicazione in diversi settori e processi.

Per le applicazioni che richiedono un'elevata precisione, è necessario prestare molta attenzione alla configurazione della pressa. I componenti chiave da valutare sono:

In secondo luogo, si consideri la progettazione strutturale della servopressa.

I produttori offrono varie strutture di servopresse per adattarsi alle diverse applicazioni. Le configurazioni più comuni includono:

La scelta della struttura della pressa deve basarsi su fattori quali le dimensioni del pezzo, l'accesso richiesto, lo spazio disponibile e i requisiti del processo.

Le servo-presse possono svolgere un'ampia gamma di funzioni, tra cui:

Ogni funzione può richiedere caratteristiche strutturali o capacità specifiche. Ad esempio, un'operazione di imbutitura profonda potrebbe richiedere una pressa con una corsa più lunga e una capacità di tonnellaggio superiore rispetto a una semplice applicazione di stampaggio.

Quando si sceglie una servopressa, è fondamentale analizzare i requisiti specifici del prodotto e del processo. Considerate fattori quali:

Valutando attentamente questi fattori e abbinandoli alle opzioni di servopressa disponibili, è possibile garantire prestazioni, efficienza e qualità ottimali nelle operazioni di formatura dei metalli.

Di seguito sono riportate le risposte ad alcune domande frequenti:

Il principale vantaggio dell'utilizzo di una servo pressa rispetto a una pressa idraulica è la precisione e il controllo superiori. Le presse servoassistite utilizzano servomotori elettrici che forniscono un sistema di retroazione ad anello chiuso, consentendo regolazioni estremamente accurate e rapide della velocità e della posizione della slitta della pressa. Questa precisione è fondamentale per le applicazioni che richiedono tolleranze strette e qualità costante. Inoltre, le presse servoassistite sono più efficienti dal punto di vista energetico, in quanto consumano energia solo durante il movimento, riducendo così i costi operativi. Offrono anche ritmi di produzione più rapidi, minori requisiti di manutenzione grazie al minor numero di parti in movimento e una maggiore flessibilità con profili di corsa, velocità ed energia programmabili. Questi vantaggi rendono le servopresse la scelta ideale per gli ambienti produttivi moderni, dove efficienza, precisione e versatilità sono fondamentali.

Le presse servoassistite ottengono un controllo preciso delle operazioni grazie all'uso di una tecnologia avanzata di servomotori, gestiti da sofisticati sistemi di controllo elettronico. Questi sistemi consentono di regolare con precisione il movimento e la forza della pressa, garantendo profili di movimento altamente accurati e programmabili. Il componente principale, il servomotore, lavora insieme a riduttori e attuatori lineari per fornire la forza di pressatura necessaria. Il monitoraggio e le regolazioni in tempo reale della forza, della velocità e della posizione della ram sono resi possibili dal sistema di controllo, che assicura coerenza e precisione durante ogni ciclo.

Inoltre, le servopresse sono dotate di celle di carico che forniscono un feedback sulla forza esercitata, consentendo un controllo preciso della forza con un'elevata ripetibilità. Questo meccanismo di feedback assicura che la pressa operi entro i parametri desiderati, mantenendo la precisione.

Un'altra caratteristica fondamentale è la capacità di creare ed eseguire profili di movimento complessi, che consentono di variare la velocità e la forza durante le operazioni. Questa flessibilità è fondamentale per applicazioni come la formatura di materiali e l'imbutitura. Le servo presse offrono anche diverse modalità di controllo, tra cui il controllo della velocità e della forza, che possono essere adattate alle esigenze specifiche dell'applicazione.

Gli encoder ad alta risoluzione migliorano ulteriormente la precisione eliminando la necessità di un punto di riferimento durante la messa in funzione dopo un arresto di emergenza, evitando così la manutenzione e la sostituzione della batteria. Ciò garantisce un funzionamento affidabile e continuo senza la necessità di frequenti ricalibrazioni.

Le servo presse sono anche efficienti dal punto di vista energetico, in quanto utilizzano l'energia solo quando serve, il che le rende più sostenibili ed economiche rispetto alle presse idrauliche tradizionali. La loro adattabilità consente di riprogrammarle e riconfigurarle facilmente per compiti diversi, riducendo i tempi di inattività e aumentando la produttività.

Il software applicativo completo e le funzionalità di integrazione migliorano ulteriormente la precisione e l'efficienza delle servopresse. Il software facilita l'impostazione dei parametri di programma, la raccolta dei dati per il controllo della qualità e l'integrazione perfetta nelle linee di assemblaggio esistenti.

Le funzioni di manutenzione preventiva, come il monitoraggio della temperatura e gli avvisi di sovraccarico del motore, insieme all'assistenza continua dei produttori, assicurano la longevità e le prestazioni ottimali delle servopresse. Queste tecnologie e caratteristiche combinate consentono alle servopresse di ottenere un controllo preciso, rendendole ideali per le applicazioni ad alta precisione e ripetibilità nella produzione moderna.

Sì, le servopresse possono gestire efficacemente i materiali ad alta resistenza. Sono progettate per gestire le maggiori richieste di energia e le sollecitazioni derivanti dalla formatura di acciai avanzati ad alta resistenza (AHSS) e altri materiali ultraduri. Le servo presse offrono un controllo preciso della velocità della slitta e dei tempi di sosta, che possono essere programmati per ottimizzare il processo di formatura, ridurre l'attrito e prolungare la durata dello stampo. La loro capacità di gestire in modo efficiente l'energia e la forza, unita a sistemi di raffreddamento avanzati per gestire il calore, garantisce il mantenimento delle prestazioni anche nelle condizioni difficili richieste per i materiali ad alta resistenza. Inoltre, la loro precisione e flessibilità consentono di formare con precisione geometrie complesse, rendendo le servo-presse una scelta adeguata per varie applicazioni produttive che coinvolgono materiali ad alta resistenza.

Le servopresse sono ampiamente utilizzate in vari processi produttivi grazie alla loro precisione, programmabilità e flessibilità. Le applicazioni tipiche includono lo stampaggio e la formatura dei metalli, dove vengono utilizzate per operazioni quali tranciatura, foratura, piegatura e formatura, in particolare con materiali ad alta resistenza nell'industria automobilistica e aerospaziale. Nell'assemblaggio e nella giunzione, le servopresse forniscono un controllo preciso della forza e della posizione per operazioni come l'assemblaggio di cuscinetti e l'inserimento di guarnizioni. Sono ideali anche per la rivettatura e il fissaggio, in quanto consentono di regolare i livelli di forza e le velocità per garantire un'integrità affidabile del giunto.

Nei processi di formatura dei materiali, come l'imbutitura, la goffratura e l'estrusione, le servo-presse offrono profili di movimento programmabili e un controllo preciso della forza, consentendo la creazione di forme complesse con elevata precisione. Sono utilizzate nello stampaggio di materie plastiche e compositi per garantire risultati costanti e ridurre i tempi di ciclo. Inoltre, le servo-presse sono impiegate nei test e nel controllo qualità per eseguire valutazioni delle proprietà dei materiali, garantendo la qualità e l'affidabilità dei pezzi prodotti.

Nell'assemblaggio di componenti elettronici e microelettronici, le servopresse forniscono l'applicazione precisa della forza necessaria per i componenti delicati, adattandosi a varie tecniche di incollaggio. L'industria della produzione di dispositivi medici trae vantaggio dall'alta precisione e dal controllo della forza delle servopresse per le applicazioni ad alta tolleranza. Inoltre, le servopresse sono ampiamente utilizzate nell'industria aerospaziale e automobilistica per la formatura delle lamiere, l'assemblaggio, il collaudo e il fissaggio, soddisfacendo i più severi requisiti di qualità e prestazioni. Vengono inoltre utilizzate in un'ampia gamma di processi produttivi generali, tra cui operazioni di taglio, piegatura, aggraffatura e giunzione, in cui il controllo della forza della pressa e l'accuratezza della posizione sono fondamentali.

Quando si sceglie una servopressa per la propria azienda, è necessario considerare diversi fattori chiave per garantire che la macchina selezionata soddisfi le esigenze specifiche e i requisiti operativi. In primo luogo, occorre valutare i requisiti di tonnellaggio e pressione. La pressa deve funzionare in modo efficiente entro 10%-90% della sua gamma per mantenere la precisione. Le dimensioni della tavola e del piano di lavoro devono essere adatte agli stampi e ai pezzi più grandi che si prevede di gestire, garantendo una comoda installazione degli stampi e il carico/scarico dei pezzi. Valutare la corsa e la luce giornaliera di apertura per assicurarsi che siano adatte alla propria applicazione.

Considerate la modalità di installazione degli stampi, che di solito prevede stampi fissi alle estremità superiore e inferiore, con l'estremità superiore che utilizza la testa dello stampo/la piastra dello stampo e la superficie della tavola inferiore con l'installazione di scanalature a T. L'accuratezza e la precisione sono fondamentali; assicuratevi che le capacità della pressa siano in linea con i vostri requisiti di produzione. Le presse servoassistite offrono un'elevata precisione grazie a sistemi di azionamento avanzati, trasmettitori di pressione e precisione dei servomotori.

La programmabilità e la flessibilità sono vantaggi significativi delle servo presse, che consentono di controllare in modo programmabile la posizione, la velocità e la pressione delle slitte, rendendole ideali per attività complesse e varie. Un altro vantaggio è l'efficienza energetica: le servo presse assorbono corrente solo su richiesta, consentendo un notevole risparmio energetico rispetto ai sistemi pneumatici o idraulici.

Valutare i tempi di ciclo e la produttività, poiché le servo-presse possono migliorare i tempi di ciclo funzionando più velocemente durante le porzioni non lavorate del ciclo, aumentando la produzione di pezzi al minuto. Occorre anche considerare i requisiti di manutenzione e il livello di competenza, poiché le servopresse richiedono conoscenze tecniche più elevate per il funzionamento e la manutenzione.

Considerate l'investimento iniziale e il costo totale di proprietà, riconoscendo che le servopresse, pur avendo un costo iniziale più elevato, offrono vantaggi a lungo termine, come la riduzione dei tempi di attrezzaggio, una maggiore durata degli utensili e una maggiore produttività. Le tecnologie di misura e controllo, come LVDT o encoder, devono essere scelte in base alla precisione e alla ripetibilità necessarie per la vostra applicazione.

Infine, considerare il tipo di moduli meccanici e sistemi di azionamento, compreso il montaggio di servomotori e tipi di viti lineari, in base alla manutenzione, alla gestione del carico e all'efficienza. Garantire un supporto e un'assistenza adeguati, soprattutto se la stazione di assemblaggio sarà spedita all'estero, per mantenere il supporto tecnico e la disponibilità di parti di ricambio.

Valutando attentamente questi fattori, potrete scegliere una servopressa in linea con i vostri obiettivi operativi, le vostre capacità tecniche e le vostre esigenze specifiche.