Vi siete mai chiesti come fanno le potenti macchine a trasformare il metallo grezzo in pezzi precisi e utilizzabili? Questo articolo svela i segreti della cesoia idraulica, una meraviglia dell'ingegneria. Scoprite come taglia con facilità le lamiere d'acciaio e le caratteristiche principali che la rendono un punto fermo nella lavorazione dei metalli. Preparatevi ad esplorarne il funzionamento, l'installazione e la manutenzione, per assicurarvi di sfruttarne appieno il potenziale.

Questo è un manuale operativo completo per il cesoia per travi oscillantiche è anche una cesoia idraulica molto popolare.

È possibile consultare il sito Manuale operativo delle cesoie a ghigliottina idrauliche in un altro post.

La cesoia idraulica è progettata per il taglio di precisione di lamiere di metallo-acciaio, con una capacità nominale basata su una resistenza alla trazione della lamiera di 450 N/mm² (65.000 psi). Questo design robusto consente un'applicazione versatile su vari tipi di metallo.

Per materiali con proprietà di resistenza diverse, lo spessore massimo della lastra deve essere regolato di conseguenza per mantenere prestazioni di taglio ottimali e durata della macchina. Una regola generale è quella di diminuire lo spessore massimo proporzionalmente all'aumentare della resistenza del materiale.

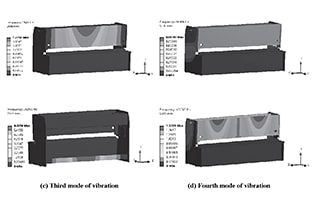

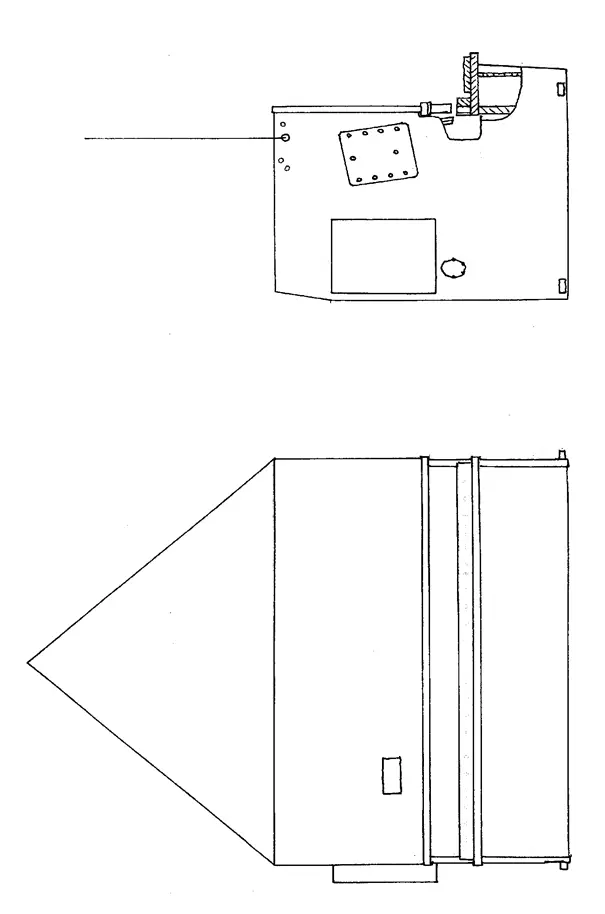

La struttura centrale della macchina presenta un design saldato in lamiera, che offre un equilibrio tra rigidità e ottimizzazione del peso. Questa struttura garantisce facilità di funzionamento, prestazioni affidabili e un migliore smorzamento delle vibrazioni durante le operazioni di taglio.

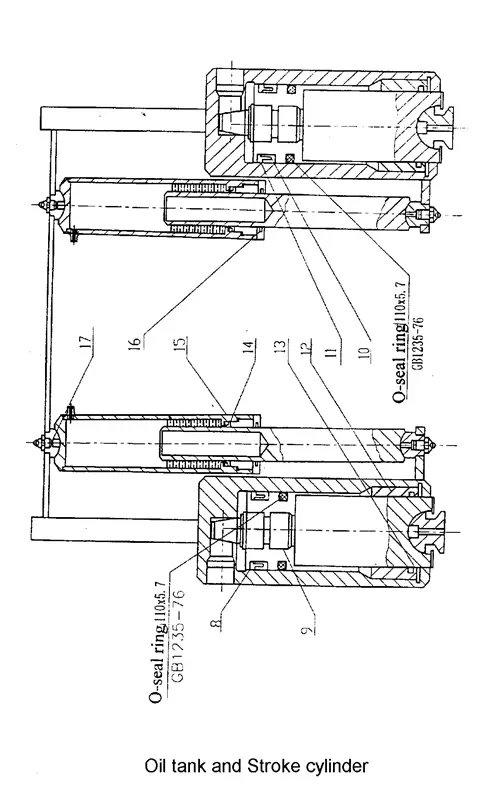

L'azione di taglio è alimentata da un sistema idraulico ad alta pressione, che fornisce una forza costante per tutta la corsa di taglio. Il meccanismo di ritorno utilizza un accumulatore di gas azoto, che non solo facilita il rapido rientro della lama, ma funge anche da salvaguardia contro le condizioni di sovraccarico, assorbendo i picchi di pressione in eccesso.

Per soddisfare le diverse esigenze di produzione, la macchina può essere dotata di un sistema di visualizzazione digitale per il monitoraggio dei parametri in tempo reale o di un sistema di controllo numerico (NC) più avanzato per un funzionamento automatizzato e un controllo di precisione.

Un indicatore della distanza tra le lame è integrato nel design, consentendo regolazioni rapide e precise per adattarsi a spessori diversi di materiale e mantenere una qualità di taglio ottimale.

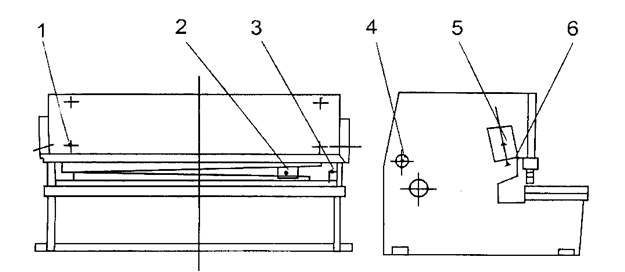

La macchina incorpora un dispositivo di allineamento con illuminazione integrata, che migliora la visibilità e garantisce un posizionamento preciso del materiale. La corsa di taglio è regolabile, una caratteristica particolarmente vantaggiosa nella lavorazione di lastre strette, in quanto ottimizza il tempo di ciclo e l'efficienza energetica.

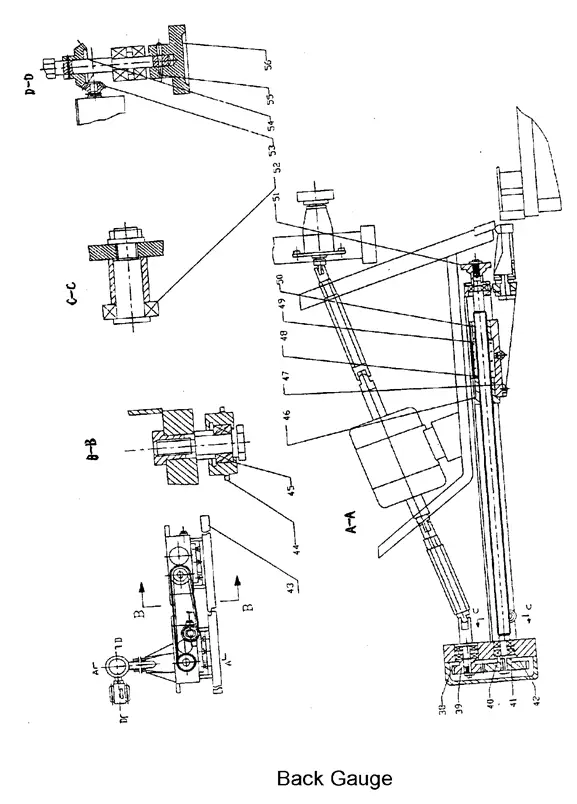

I bracci di supporto anteriori e il sistema di calibro posteriore sono caratteristiche standard. Il calibro posteriore è regolabile meccanicamente e la sua posizione è visualizzata numericamente o controllata tramite un sistema NC che utilizza encoder ad alta risoluzione. La regolazione di precisione è ottenuta tramite un meccanismo a volantino. I bracci di supporto anteriori sono dotati di righelli di misura per un ulteriore riferimento.

Per facilitare la movimentazione del materiale, il piano di lavoro è dotato di sfere di supporto rotanti. Questo accorgimento riduce al minimo l'increspatura delle lamiere e riduce notevolmente l'attrito, facilitando la manipolazione di pezzi grandi o pesanti.

La sicurezza è fondamentale nella progettazione della macchina, con un sistema di protezione completo installato per proteggere gli operatori durante tutte le fasi di funzionamento, in conformità con gli standard di sicurezza internazionali per le apparecchiature di cesoiatura dei metalli.

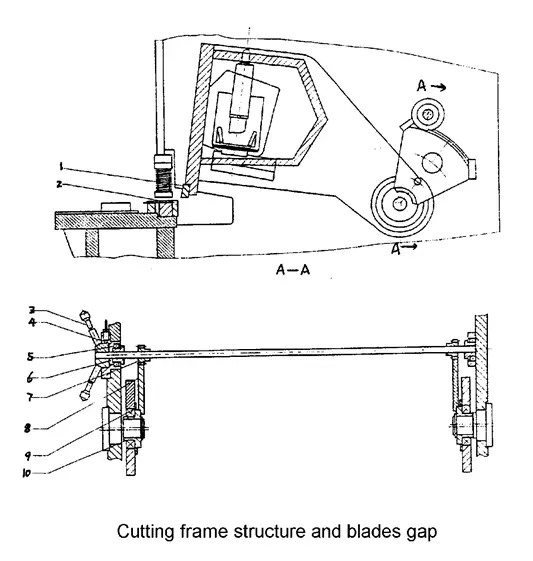

La piastra saldata in acciaio ad alta rigidità è dotata di due cilindri fissati sul palo verticale destro e sinistro.

Sul piano di lavoro è installata una morsa per regolare comodamente il pannello di taglio inferiore, assicurando l'allineamento dello spazio tra il pannello di taglio superiore e quello inferiore. Sul piano di lavoro è installata anche una sfera di avanzamento per un funzionamento comodo e veloce.

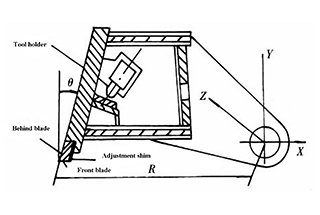

La piastra saldata ad alta rigidità viene sostenuta dalla presa eccentrica (9) e guidata dai cilindri destro e sinistro e dal cilindro di corsa per completare il processo di taglio attraverso la ripetizione del pendolo. (Fare riferimento alla Figura 1). La superficie verticale del supporto del taglio in alto è curvata per mantenere l'allineamento dello spazio tra il taglio in alto e il taglio in basso.

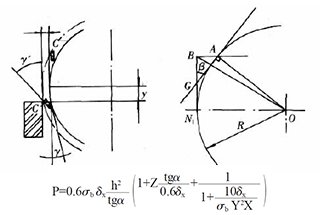

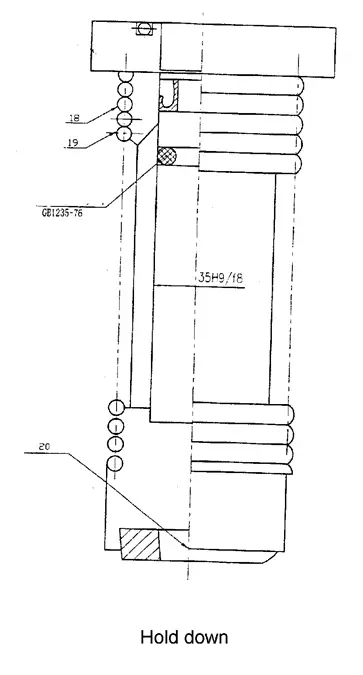

È costituito da cilindri di alimentazione a pressione installati sulla tavola di supporto davanti al telaio della macchina. Il flusso d'olio nel cilindro di alimentazione a pressione crea una pressione che spinge verso il basso contro la forza di trazione della molla di trazione (18), fissando saldamente la piastra di pressatura. Al termine del taglio, i cilindri vengono ripristinati dalla forza di trazione della molla di trazione. La pressione aumenta con lo spessore della lastra. (Vedere Fig. 3)

Calibro anteriore:

Il piano di lavoro è dotato di un display della valvola sul righello, che consente di regolare la barra mobile sulla valvola desiderata. Il taglio di lastre di acciaio sottili può essere effettuato comodamente sul calibro anteriore. Il calibro posteriore (vedere figura 5) è fissato sulla tavola di taglio e si muove su e giù con essa.

La regolazione del manometro posteriore è affidata a un motore da 0,55 kW, che riduce la coppia attraverso un ingranaggio e aziona l'asta di comando. Premendo il pulsante "+" o "-", lo scartamento può essere regolato in avanti o indietro. Nel caso in cui non sia possibile ottenere la valvola desiderata attraverso la regolazione meccanica, è possibile ruotare il volantino (50) per ottenere la valvola desiderata, rendendo la regolazione del fondoscala comoda e affidabile.

La gamma standard del calibro posteriore è di 20-750 mm. Se la lunghezza della lastra da tagliare è superiore alla distanza massima del calibro posteriore, il calibro posteriore (43) può essere rimosso nella sua posizione minima e la lastra può essere sollevata utilizzando la superficie inclinata del telaio di supporto (47), consentendo il taglio di qualsiasi lunghezza di lastra. (Fare riferimento alla Fig. 4)

Tutte le macchine che escono dalla fabbrica sono imballate con un braccio di squadratura e un pannello per i piedi legato al paramano. Gli strumenti di lavoro e il manuale operativo sono contenuti in un'unica scatola.

Tutte le superfici esposte della macchina sono rivestite con un antiruggine, che può essere facilmente rimosso con cherosene o un solvente.

Per sollevare la macchina dai due punti di sollevamento situati su entrambi i lati della macchina, utilizzare solo funi metalliche approvate e sicure. (Vedere Figura 5)

Tutte le nostre cesoie sono progettate per essere installate su una fondazione. Per maggiori dettagli, consultare il disegno della fondazione allegato.

Questo sistema idraulico cesoia deve essere livellato correttamente per ottenere prestazioni di taglio ottimali. A tal fine, è possibile utilizzare un calibro di livellamento di alta qualità sull'area di contenimento della piastra.

Prima di procedere al livellamento, assicurarsi di aver posizionato cinque piastre di base (di almeno 150 x 150 x 9 mm) sotto i piedi della macchina per evitare che le viti di livellamento scavino nel pavimento di cemento.

Una volta livellata la macchina, fissarne la posizione riempiendo lo spazio sotto e intorno ai piedi con una miscela di malta di cemento.

Assicurarsi che l'alimentazione locale sia compatibile con questa cesoia idraulica prima di attivare l'alimentazione elettrica.

Collegare il cavo di alimentazione al lato inferiore sinistro del quadro elettrico. Alcune macchine possono richiedere un filo neutro.

Ecco i disegni:

4.1 Le seguenti operazioni devono essere eseguite da personale specializzato e sono sotto la responsabilità del proprietario.

4.2 Tutti i pulsanti di comando sono fissati sul pannello di controllo anteriore, ad eccezione dell'interruttore a pedale SF. I simboli di ciascuna funzione sono visualizzati sopra i pulsanti.

La procedura di funzionamento del sistema di visualizzazione digitale è la seguente:

La pulizia dell'olio idraulico nel sistema idraulico è di estrema importanza. La pulizia del serbatoio dell'olio è fondamentale.

Quando si sostituisce l'olio idraulico, è necessario rimuovere il coperchio del serbatoio dell'olio. Pulire il fondo del serbatoio con un panno (non usare fili di cotone), quindi lavarlo con benzina o cherosene.

A causa delle limitazioni del coperchio della vasca, il braccio potrebbe non raggiungere l'estremità della vasca. In questi casi, avvolgere l'asciugamano intorno a un bambù o a un bastone per pulire ogni angolo.

Per rimuovere l'olio sporco, allentare il tappo che perde o la valvola del freno.

Utilizzare un panno per la pulizia per asciugare accuratamente i lati e il fondo del serbatoio fino a quando non è pulito.

Se necessario, stendere un panno sul cordone di saldatura o sulle aree difficili da pulire per rimuovere lo sporco, quindi rimettere il coperchio.

La classificazione della viscosità dell'olio idraulico corrisponde alla sua viscosità media a 40°C. Se il sistema idraulico funziona a pressioni e temperature più elevate e a una velocità inferiore, è necessario scegliere un grado di viscosità più elevato.

Si raccomanda di utilizzare olio idraulico antiusura con classificazione ISO VG46# (viscosità media di 46 mm2/s a 40°C). Se la macchina funziona a temperature inferiori a 5°C per un periodo prolungato, si consiglia di utilizzare olio idraulico con classificazione ISO VG32#.

L'uso della macchina a temperature molto basse (inferiori a -5°C) non è raccomandato, ma se è necessario, la macchina deve essere lasciata a riposo per un po'. Se necessario, è possibile installare nel circuito un riscaldatore dell'olio.

In condizioni di funzionamento normali, la temperatura dell'olio non deve superare i 70 °C. Se necessario, un radiatore dell'olio possono essere installati.

L'olio utilizzato deve essere pulito. Serrare il dado del filtro dell'aria e riempirlo attraverso il filtro dell'aria.

Se si utilizza un impianto di riempimento con filtro, è possibile aprire il coperchio del serbatoio dell'olio e riempirlo direttamente.

Osservare l'indicatore dell'olio; quando il martinetto si ferma nel punto morto superiore, l'olio idraulico deve riempire 80-90% gli interspazi.

Avviare la macchina e lasciarla prima girare al minimo, quindi azionarla alla massima corsa per espellere eventuali bolle d'aria nel circuito idraulico.

La regola di funzionamento del sistema idraulico è la seguente:

Il telaio di taglio si abbassa:

Quando la valvola di scarico magnetica 3 viene attivata, la pompa 2 aspira l'olio idraulico, che fluisce attraverso la valvola di scarico magnetica 3 e passa negli hold-down e nell'area superiore del cilindro dell'olio principale. Il pistone del fermo si abbassa per premere la piastra metallica contro la forza della molla e la pressione dell'olio inizia a salire.

Quando la pressione raggiunge la pressione del gas azoto nel cilindro di corsa, il telaio di taglio si abbassa per tagliare.

Il telaio di taglio ritorna in alto:

Quando il telaio di taglio raggiunge il punto morto inferiore, il ferro magnetico YV1 della valvola di scarico magnetico 3 perde potenza a causa di un interruttore di fine corsa e il telaio di taglio si sposta verso l'alto grazie alla pressione della bombola di azoto.

Allo stesso tempo, l'olio presente nell'area superiore del cilindro principale rifluisce nel serbatoio dell'olio attraverso la valvola di scarico magnetica.

Anche il pistone di ritenuta si sposta verso l'alto grazie alla forza della molla e l'olio ritorna nel serbatoio dell'olio attraverso la valvola di scarico magnetica 3.

Quando il telaio di taglio raggiunge il punto morto superiore, un ciclo di taglio è completo.

| Pulsante di avvio | Per avviare il funzionamento del motore principale e del circuito di controllo. |

|---|---|

| Pulsante di arresto | Per arrestare il funzionamento del motore principale e del circuito di controllo. |

| Selettore della modalità Auto/Man | Selezionare la modalità di lavoro |

| In modalità Auto | -Un passo sull'interruttore a pedale, il telaio di taglio continuerà a tagliare. |

| -Può essere comandato solo a pedale. | |

| In modalità manuale | -Con un solo passaggio dell'interruttore a pedale, il telaio di taglio eseguirà il taglio una sola volta. |

| -Regolare la corsa di taglio riportando il pulsante rotante sul pannello. | |

| Pedale | Premere per comandare la lama di taglio verso il basso e rilasciare per far salire il porta-lama superiore in modalità AUTO. |

| Luce di illuminazione | Luce di lavoro che illumina l'area della lama di taglio, funzionante con alimentazione monofase a 220V, 50Hz. |

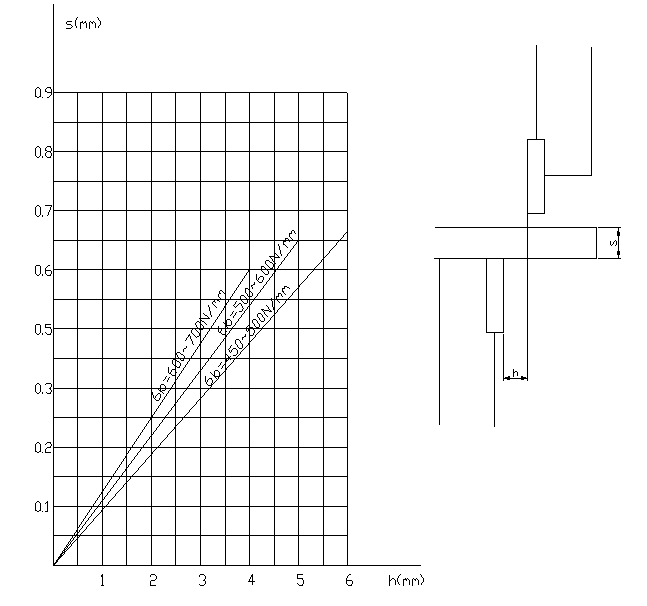

La distanza tra le lame è fondamentale per la qualità del taglio e la durata delle lame. Regolare in base alla tabella di regolazione dello spazio tra le lame riportata di seguito.

Per regolare la distanza (vedere figura 2), è necessario allentare la vite di serraggio (4), quindi ruotare il volantino (3) fino al valore desiderato, che deve essere calcolato in base allo spessore della piastra, e infine serrare la vite (4).

C'è una valvola a sfera (situata sul lato destro della macchina, all'esterno del cilindro) che viene utilizzata per misurare lo spazio tra le lame superiori e inferiori.

Per maggiori dettagli: in modalità manuale, quando il telaio di taglio raggiunge il punto morto inferiore, chiudere rapidamente il circuito dell'olio, facendo sì che il telaio di taglio rimanga nel punto morto inferiore. Quindi, attivare lentamente la valvola a sfera, facendo salire il telaio di taglio passo dopo passo lungo l'intera corsa. In questo modo è possibile misurare il valore del gioco dello spazio tra le lame.

7.2.1 Preparazione della macchina

(1) Rimuovere il braccio di squadratura e il pedale dall'area del paramano. Fissare il braccio di squadratura al lato sinistro del tavolo della macchina utilizzando i bulloni e i due fori laterali. Il braccio deve essere vicino al pannello elettrico.

(2) Pulire i componenti da eventuale olio sporco, facendo attenzione che la valvola a sfera sia in posizione aperta.

(3) Lubrificare tutte le aree necessarie.

(4) Riempire il serbatoio dell'olio con 200 l di olio idraulico HL46 per ogni macchina del modello 12 mm.

(5) Collegare la linea di terra, accendere l'alimentazione e verificare il funzionamento di tutti i componenti elettrici.

7.2.2 Avvio della macchina

(1) Premere il pulsante "START" e rilasciarlo.

(2) La spia "motore acceso" dovrebbe accendersi.

(3) Cambiare il selettore di modalità da "MAN" a "AUTO".

(4) Premere l'interruttore a pedale per far scendere il telaio di taglio ed eseguire il taglio.

(5) Se il telaio di taglio non scende, è probabile che il motore funzioni nella direzione sbagliata. Spegnere l'alimentazione e invertire uno dei due fili di fase per riavviare il motore.

(6) Il porta-lame superiore si solleva e si ferma quando raggiunge il finecorsa.

7.2.3 Misuratore posteriore motorizzato

(1) Il display del calibro posteriore motorizzato deve essere accuratamente impostato in fabbrica e deve corrispondere alla distanza tra la barra del calibro posteriore e il bordo di taglio.

(2) Premere il pulsante "+" per portare la barra del manometro posteriore verso la parte posteriore. La lettura aumenterà e si fermerà quando raggiungerà l'interruttore del limite di corsa massima L/S 3.

(3) Premere il pulsante "-" per portare la barra del manometro posteriore in avanti. La lettura diminuirà e si fermerà quando raggiungerà il finecorsa di corsa minima L/S 4.

(4) Il parallelismo del calibro posteriore deve essere impostato in fabbrica, ma può essere calibrato secondo le necessità.

(5) Spostare la barra di misura posteriore per rimuovere il rivestimento antiruggine prima del taglio.

Nota:

(1) La tabella di pressione deve essere accesa durante l'operazione di taglio e la pressione deve essere controllata se sembra non essere corretta. Potrebbe essere necessario regolare la valvola di troppopieno.

(2) Se durante il funzionamento si verificano rumori insoliti o il surriscaldamento del serbatoio dell'olio, la macchina deve essere fermata immediatamente. La temperatura del serbatoio dell'olio non deve superare i 60 °C.

Guasto e risoluzione del sistema idraulico

| Guasto | Causa | Risolvere |

|---|---|---|

| L'impianto idraulico è privo di pressione e il telaio di taglio non funziona. | 1. L'otturatore della valvola di scambio magnetico è collegato male. | 1. Ispezionare la spina. |

| 2. Il nucleo della valvola è inceppato dai rifiuti o sta diventando ruvido. Tutti i fori della valvola a farfalla della valvola di coincidenza non possono scorrere. | 2. Smontare la valvola e pulirla. | |

| 1.Il telaio di taglio ritorna lentamente o non riesce a risalire nel punto in cui si trova la morte | La pressione dell'azoto gassoso non è sufficiente. | Alimentazione di azoto gassoso per aggiungere pressione |

| 2. L'azione del telaio di taglio e dei fermi è disarmonica |

Questa macchina utilizza olio idraulico di grado 46, che deve essere riempito o sostituito solo con olio dello stesso grado, come ad esempio:

L'olio idraulico di questa macchina deve essere sostituito dopo le prime 1500 ore di lavoro e svuotato completamente dal serbatoio dell'olio per eliminare eventuali impurità penetrate durante il montaggio. Anche il filtro dell'olio deve essere cambiato e sostituito con un filtro dello stesso tipo. Successivamente, il cambio dell'olio deve essere effettuato ogni 5000 ore di lavoro.

Inoltre, ogni due settimane è necessario lubrificare tutti gli ingrassatori situati sul gruppo del manometro posteriore.

| No. | nome | flusso | Tempo interno (h) | Tipo e marca |

|---|---|---|---|---|

| 1 | Un punto superiore e un punto inferiore su ciascun cilindro di ritorno. | Piccolo | 16 | Olio di lubrificazione Ca ZG-3 GB491-65 Olio meccanico N46GB443-84B |

| 2 | Un punto a sinistra e un punto a destra del dado di scorrimento del fermo posteriore | Medio | 8 | |

| 3 | Due fulcri per l'oscillazione del telaio portacoltelli superiore, uno a sinistra e l'altro a destra | Piccolo | 24 | |

| 4 | Uno a sinistra e l'altro a destra del manicotto dell'albero di compensazione. | Piccolo | 48 | |

| 5 | Ogni punto sullo stelo del pistone dei cilindri destro e sinistro | Medio | 8 | 4# carbonio-litio Q/SY1000-65 |

| 6 | Ciascuno sul blocco di imbottitura del cilindro sinistro e destro | Medio | 8 |

Nota:

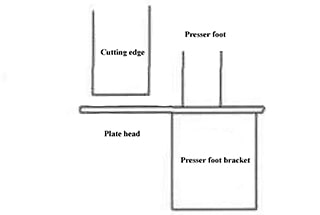

Sia la parte superiore che quella inferiore lame di cesoia sono identici e intercambiabili. Per far scendere il telaio di taglio fino al punto morto inferiore, utilizzare la valvola a sfera e spegnere la macchina.

Rimuovere prima la lama inferiore e poi quella superiore. Allentare tutte le piccole viti di fermo sul supporto della lama superiore.

Pulire le lame e l'alloggiamento/sede della lama. Fissare prima la lama superiore e poi quella inferiore. Se necessario, stringere le piccole viti di fermo sul supporto della lama superiore per chiudere il gioco delle lame. Ricordarsi di controllare il gioco minimo e di regolare le piccole viti di fermo per chiudere le lame come richiesto.

ATTENZIONE: rivolgersi sempre a personale qualificato ed esperto per eseguire questo lavoro, in quanto potrebbero verificarsi danni alle lame della cesoia/macchina o lesioni personali.

La lama della cesoia è di forma rettangolare e la lama superiore ha due taglienti, mentre la lama inferiore ha quattro taglienti. È necessario riaffilare la lama solo dopo aver utilizzato tutti e due o quattro i taglienti.

Durante la riaffilatura, ricordarsi di affilare solo lo spessore, non l'altezza della lama. La perdita di spessore delle lame della cesoia può comportare la necessità di chiudere il porta-lame superiore regolando la vite del bullone di tensionamento (accanto alla leva del gioco rapido delle lame).

(Disegni degli utensili Vedi disegni allegati)

Nota!

Questa sezione è applicabile solo alle macchine con requisiti speciali e non deve essere riferita ad altre macchine.

Per garantire la sicurezza delle persone e delle apparecchiature, sono stati progettati dispositivi di sicurezza. L'operatore non deve modificare, rimuovere o scollegare i dispositivi di sicurezza.

10.1 Raggio di luce/Raggio laser

È presente un fascio di luce o un laser (a seconda della richiesta del cliente). Se l'operatore blocca la barriera luminosa, il modulo di sicurezza si attiva e il martinetto non può muoversi verso il basso per evitare lesioni all'operatore.

10.2 Griglia di sicurezza

Sul lato e sul retro della macchina è presente una griglia di sicurezza per tenere l'operatore lontano dalle aree pericolose. La griglia di sicurezza è collegata all'impianto elettrico tramite un interruttore di sicurezza. Se la griglia di sicurezza viene aperta, l'impianto elettrico si avvia e la macchina non è in grado di funzionare.

10.3 Arresto di emergenza

Sulla stazione di controllo della maniglia e sulla stazione di controllo della sospensione è presente un pulsante di arresto di emergenza. In caso di errore di funzionamento o di incidente, premendo il pulsante di arresto di emergenza la macchina interrompe tutte le azioni.

10.4 Sistema idraulico

Per evitare la pericolosa caduta del martinetto, il sistema è dotato di una valvola di sollevamento di sicurezza. I nuclei della valvola di scambio e della valvola di sollevamento di sicurezza sono dotati di un segnale di controllo. Se il nucleo della valvola è anomalo, il segnale di controllo arresta il sistema elettrico per evitare lesioni da caduta. Se i nuclei della valvola di scambio e della valvola di sollevamento di sicurezza non possono essere ripristinati, è necessario controllare la valvola.

10.5 Risoluzione dei problemi

Il funzionamento normale è sicuro. Se si verificano incidenti strani o durante la manutenzione o la riparazione della macchina, bloccare la griglia di sicurezza, premere il pulsante di arresto di emergenza all'interno dei montanti e chiedere aiuto. Se le mani o altre parti del corpo vengono bloccate dal punzone o dalla lamiera, premere il pulsante di emergenza, verificare le condizioni e riavviare la macchina. Passare la modalità operativa alla posizione "pollice", quindi premere il pulsante di ritorno della maniglia; il martinetto tornerà indietro, consentendo di estrarre le parti bloccate.