Vi siete mai chiesti come ottenere una perfetta piegatura della lamiera? Questo articolo approfondisce le tecniche di piegatura essenziali, dal calcolo dell'espansione del materiale alla scelta degli strumenti giusti. Imparerete come affrontare le sfide più comuni, garantendo una produzione efficiente e di alta qualità. Che siate tecnici esperti o principianti curiosi, questa guida offre spunti preziosi per migliorare la vostra comprensione e i vostri risultati nella piegatura della lamiera.

La formatura per piegatura è ampiamente utilizzata nella modellazione di parti in lamiera. Questo metodo è caratterizzato da un'elevata efficienza, risultati di alta qualità, risparmio di tempo e di costi nella lavorazione dei pezzi.

Tuttavia, a causa della scarsa conoscenza del processo di piegatura, il personale di processo ricorre spesso a metodi tradizionali come la formatura a mano e la formatura idraulica per ottenere la forma finale dei pezzi.

Queste tecniche aumentano il costo della lavorazione dei pezzi attraverso l'uso di utensili di formatura, possono dare origine a pezzi instabili a causa del maggiore coinvolgimento umano e riducono l'efficienza della lavorazione.

Pertanto, è fondamentale conoscere a fondo le tecniche di piegatura.

La scelta della giusta tecnica di piegatura richiede un'attenta considerazione di molti fattori. Trascurare uno di questi fattori può causare un fallimento del processo e avere un impatto negativo sullo sviluppo dei pezzi.

In questo articolo ci concentreremo principalmente sul calcolo delle dimensioni dei materiali espansi, sulla selezione degli utensili di piegatura, sull'analisi della lavorazione tipica dei pezzi e sui problemi e le soluzioni comuni incontrati durante il processo di piegatura.

Questo articolo servirà da guida per i tecnologi e costituirà una risorsa importante nella preparazione di lamiera parti. L'obiettivo è ridurre i costi di lavorazione dei pezzi e migliorarne la qualità e l'efficienza produttiva.

L'obiettivo di questo articolo è quello di discutere il calcolo delle dimensioni, la selezione degli utensili di piegatura, l'analisi della lavorazione di un pezzo tipico e i problemi e le soluzioni comuni nel processo di piegatura.

Le dimensioni della dilatazione delle lastre dipendono da fattori quali lo spessore e il materiale, angolo di curvaturae strumenti di piegatura. Esistono due metodi comunemente utilizzati per calcolare la lunghezza di espansione della lamiera: il metodo di calcolo dello strato neutro e il metodo di calcolo empirico.

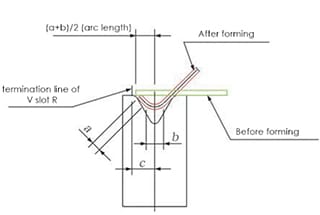

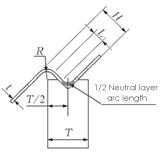

(1) Il metodo di calcolo dello strato neutro

Questo metodo è appropriato per le situazioni in cui l'angolo di piegatura non è un angolo retto. Durante il processo di piegatura, lo strato esterno subisce una sollecitazione di trazione, mentre lo strato interno subisce una sollecitazione di compressione.

Lo strato intermedio, detto strato neutro, non subisce sollecitazioni né di trazione né di compressione e rimane invariato durante il processo di flessione.

Di conseguenza, lo strato neutro funge da punto di riferimento per determinare la lunghezza della parte piegata.

Tuttavia, la posizione dello strato neutro dipende dallo spessore del materiale da piegare.

In genere, se il materiale ha uno spessore inferiore a 4 mm, la distanza tra lo strato neutro e la superficie interna della parte piegata è di 0,5t. Se il materiale ha uno spessore superiore a 5 mm, la distanza è di 0,34t. La lunghezza di espansione dello strato neutro è equivalente alla lunghezza di espansione complessiva della piastra.

(2) Metodo di calcolo empirico

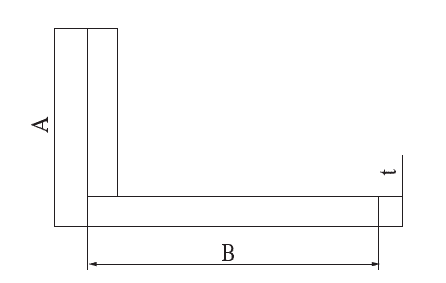

Questo metodo è adatto solo a situazioni in cui l'angolo di piegatura del pezzo è un angolo retto e lo spessore della piastra è inferiore o uguale a 3 mm. Può essere utilizzato per determinare la lunghezza di espansione dei pezzi.

La formula di calcolo è, L=A+B-2t

Fig.1 Schema delle dimensioni dei pezzi

(1) Il principio di selezione del utensili per presse piegatrici

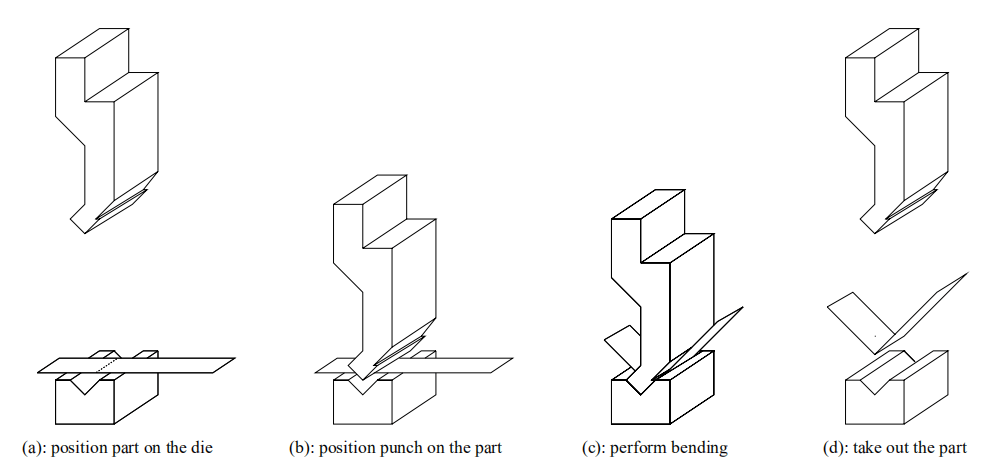

La scelta dell'utensile appropriato per il processo di piegatura è un aspetto cruciale. L'utensile di piegatura è composto da due parti: l'utensile superiore (punzone) e l'utensile inferiore (matrice).

La scelta del punzone e dello stampo della pressa piegatrice si basa sullo spessore e sulle dimensioni dei pezzi da piegare per evitare la deformazione causata dalla collisione tra i pezzi e il punzone e lo stampo.

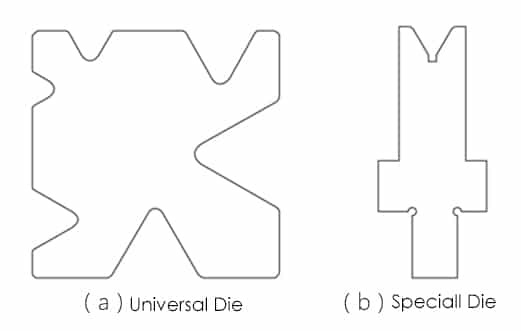

La pressa piegatrice è dotata di un dispositivo universale stampo inferiore e una matrice speciale (come mostrato nella figura 2). Tutti gli intagli per le forme a "V" hanno un angolo di scanalatura di 60 gradi. In generale, quanto più spessa è la piastra, tanto più ampia deve essere la scanalatura, la cui larghezza è in genere di 8t.

Per ulteriori informazioni sulla relazione tra lo spessore della lastra e la larghezza della fessura, nonché su come calcolare il valore richiesto forza di flessione, fare riferimento all'articolo pertinente.

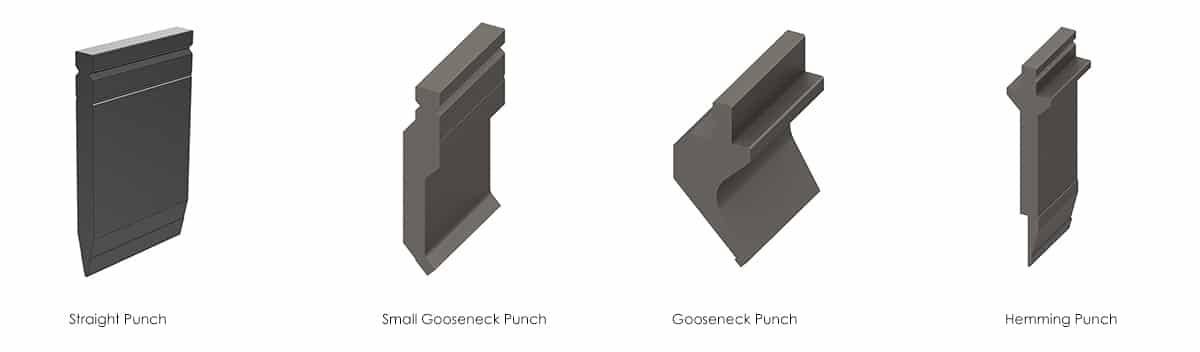

Il punzone della pressa piegatrice comprende principalmente il punzone diritto, il punzone a collo d'oca, il piccolo punzone di piegatura, il punzone di orlatura ecc. e può anche personalizzare l'utensile speciale in base alla situazione reale dei pezzi.

Il punzone diritto è utilizzato principalmente per piegare pezzi di spessore inferiore o uguale a 3 mm. Il piccolo punzone a collo d'oca è utilizzato principalmente per la piegatura di pezzi a forma di "U" poco profondi.

Il punzone a collo d'oca è utilizzato principalmente per piegare pezzi a forma di "U" con una profondità elevata. Il punzone per orlatura è utilizzato principalmente per appiattire i pezzi.

Fig.2

(2) La scelta del punzone e dello stampo della pressa piegatrice

In genere, si seleziona lo strumento di piegatura in base alla raggio di curvatura del pezzo per garantire il mantenimento del raggio di curvatura. Tuttavia, ci sono casi in cui lo stampo inferiore viene trascurato.

In questi casi, una combinazione inadeguata di punzone di piegatura e di stampo di piegatura può provocare delle rientranze su entrambi i lati del raggio di curvatura dopo il processo di piegatura, rendendo impossibile la riparazione.

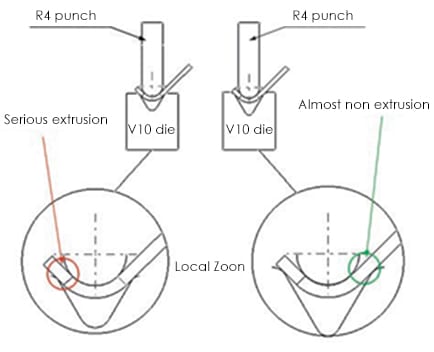

Fig.3 Simulazione dell'accoppiamento tra punzone di piegatura e stampo

La Figura 3 mostra lo spessore del materiale di 1,6 mm per la parte simulata, insieme al raggio di curvatura R4 e all'altezza di curvatura di 8,9 mm.

Dopo aver condotto un'analisi, è emerso che la scanalatura inferiore dello stampo può essere scelta come V12 o come opzione più piccola. Tuttavia, per questo particolare pezzo è stato possibile scegliere solo lo slot V12. Il ragionamento è illustrato nella figura, con lo slot V10 a sinistra e lo slot V12 a destra.

Considerando la resilienza del pezzo durante la flessione, l'ingresso dell'angolo per la controllore della pressa piegatrice deve essere inferiore a 90 gradi.

Come si vede nella figura di simulazione per la flangia di piegatura a 90 gradi, se il punzone della pressa piegatrice continua a muoversi verso il basso, la scanalatura V10 subisce un'estrusione significativa, mentre la scanalatura V12 subisce un'estrusione minima.

Pertanto, si consiglia di selezionare lo stampo inferiore con la scanalatura V12 invece delle opzioni V10 e più piccole. In questo modo si garantisce che i due lati del raggio di curvatura rimangano privi di rientranze e non richiedano alcuna finitura, ottenendo un pezzo qualificato.

Quando si piegano i pezzi, è importante considerare sia l'altezza della flangia che la larghezza del nastro. Se la larghezza del nastro è troppo stretta e l'altezza della flangia è eccessiva, durante il processo di piegatura può verificarsi un'interferenza tra la flangia precedentemente formata e l'utensile di piegatura, impedendo il proseguimento della piegatura.

Ciò può comportare lo scarto dell'intero lotto di materiale, con conseguente aumento dei costi di lavorazione se non vengono adottate misure correttive.

Nell'analisi che segue, esamineremo la piegatura dei pezzi a "U" e a "Z".

Lettura correlata: Calcolatore della forza di curvatura a V e a U

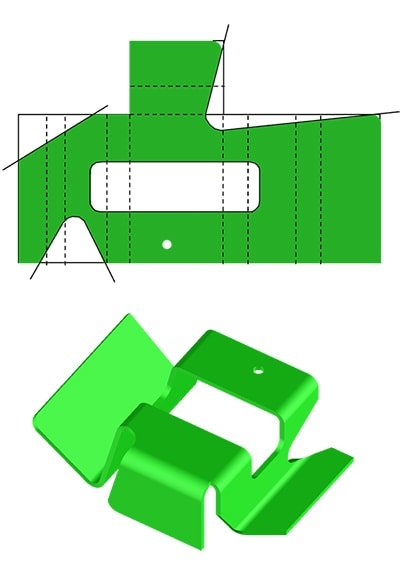

(1) Analisi tecnica dei componenti a forma di "U

Il fattore chiave nella piegatura di pezzi a forma di "U" è il rapporto tra l'altezza (H) delle due flange e la larghezza (B) dell'anima. Se H è inferiore o uguale a B, è generalmente possibile piegare il pezzo, anche se può verificarsi un'interferenza. Questo tipo di interferenza si verifica tra la flangia di piegatura del pezzo e il corpo macchina.

Per una pressa standard macchina per freniSe l'altezza di piegatura H è maggiore o uguale a 80 mm, il pezzo interferisce con la macchina durante il processo di piegatura.

Di fronte a questi problemi di interferenza, esistono due soluzioni:

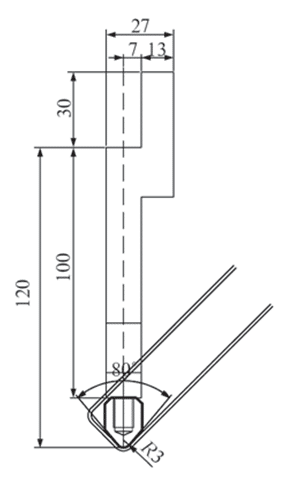

Fig.4 Utensili per la piegatura delle sospensioni

(2) Analisi tecnica dei componenti a forma di "U

I pezzi a "Z" con bordi curvi in lamiera sono noti per le loro dimensioni ridotte e l'elevato volume. Se i tecnici utilizzano un processo conservativo di formatura a mano per produrre questi pezzi, l'efficienza è bassa e la qualità è incostante.

Per evitare questi problemi, i pezzi devono essere simulati e analizzati prima di scegliere il processo di piegatura. Questo perché si devono prendere in considerazione i limiti dimensionali dei nastri dei pezzi e le dimensioni dello stampo di piegatura.

La tabella 1 fornisce una classificazione dei parametri che devono essere considerati nell'analisi di simulazione.

Tabella 1 Impostazione dei parametri di simulazione

| L'impostazione dei parametri | Codice | Diagramma schematico |

|---|---|---|

| Larghezza del nastro (misurata nel modello) | H | |

| Raggio di curvatura | R | |

| Spessore del materiale | t | |

| Larghezza dell'utensile | T | |

| La lunghezza dello strato neutro lineare sul nastro. | L | |

| 1/2 Lunghezza arco strato neutro | P |

Utilizzando le informazioni contenute nella tabella, i tecnici possono determinare con precisione se i pezzi possono essere formati attraverso la piegatura. Se la condizione L + P è maggiore di T/2, il processo di piegatura può essere eseguito con successo.

(1) Piegatura della flangia dei pezzi

A causa delle limitazioni delle attrezzature di punzonatura e stampaggio della pressa piegatrice, non tutte le flange con altezze diverse possono essere formate con questo metodo. Pertanto, è fondamentale eseguire un'attenta analisi e simulazione prima di scegliere il metodo di piegatura, per garantire che i pezzi possano essere piegati.

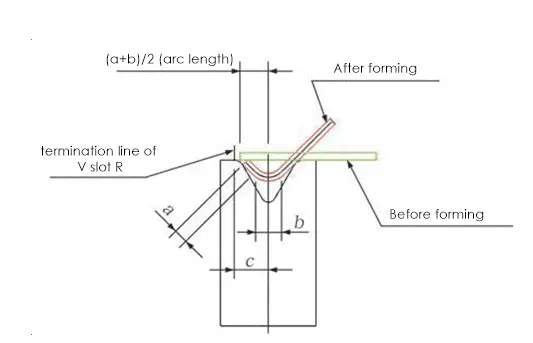

CATIA può essere utilizzato per l'analisi tecnica e la preparazione per simulare la fattibilità dell'altezza di piegatura del pezzo. Durante la simulazione si deve tenere conto di quanto segue:

I risultati della simulazione sono mostrati nella Figura 5.

Fig. 5 Curvatura delle parti della flangia

Nello stato formato della Figura 5, la linea nera rappresenta lo strato neutro del pezzo. Le variabili "a" rappresentano la dimensione lineare dello strato neutro, "b" rappresenta la lunghezza dell'arco dello strato neutro al raggio di curvatura e "c" rappresenta la distanza tra il centro dell'utensile e la linea di terminazione della scanalatura R.

Se (a + b)/2 è maggiore di c, il pezzo può essere piegato. Se (a + b)/2 è minore o uguale a c, il pezzo non può essere piegato.

Sulla base di questa valutazione, se la dimensione del pezzo è troppo piccola per la piegatura, è necessario aumentare la dimensione complessiva della flangia del pezzo durante la preparazione della tecnica.

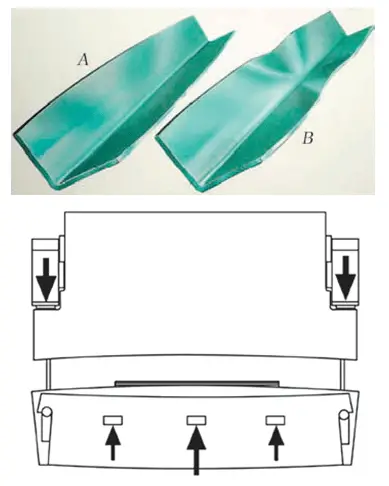

(2) Piegatura di pezzi di grandi dimensioni

Quando si piegano pezzi di grande lunghezza, la macchina pressa piegatrice può subire l'impatto della propria struttura di macchina utensile, causando una significativa deformazione dei cordoni di piegatura dei pezzi. In teoria, la piega dovrebbe essere una linea retta, ma dopo la piegatura diventa una linea curva, richiedendo un notevole lavoro di finitura da parte degli operai.

Per risolvere questo problema, il coronamento della pressa piegatrice può essere regolato in base alle condizioni effettive dopo la piegatura per eliminare la deformazione dei pezzi, come mostrato nella Figura 6. Questo riduce la quantità di lavoro manuale richiesto e migliora la qualità e l'efficienza della produzione. Questo riduce la quantità di lavoro manuale richiesto e migliora la qualità dei pezzi e l'efficienza della produzione.

Fig. 6 Piegatura e coronatura di parti lunghe

(3) Piegatura di pezzi con assottigliamento parziale

Nelle parti in lamiera, alcuni pezzi sono parzialmente ridotti nelle dimensioni per ridurre il peso. Questi pezzi possono essere prodotti mediante formatura idraulica o piegatura nella produzione reale. Tuttavia, a causa delle variazioni di spessore del materiale per la piegatura, non è possibile utilizzare lo stesso punzone e lo stesso stampo per la piegatura una tantum.

Per ovviare a questo problema, è possibile aggiungere delle sottili imbottiture all'area assottigliata del materiale. Le imbottiture vengono posizionate nell'area corrispondente al punzone superiore dopo la piegatura.

Durante il processo di piegatura, le imbottiture compensano il punzone e consentono di piegare materiali di spessore diverso in un'unica fase.

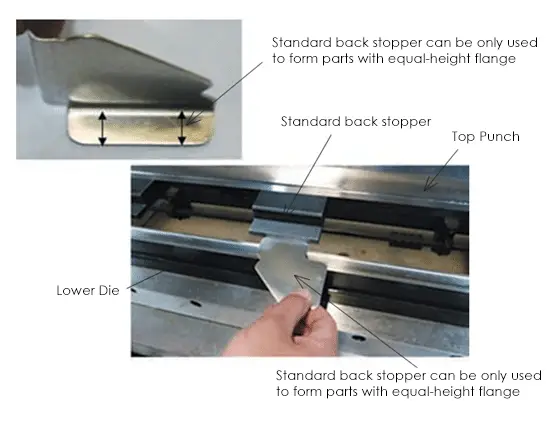

(4) Piegatura del pezzo con flangia sagomata

La maggior parte dei tappi di posizionamento posteriori standard su freni a pressa sono di tipo rettilineo e possono piegare solo pezzi con flange di altezza uguale. Tuttavia, questo tipo di tappo non è adatto a pezzi con flange di altezza non uguale o a pezzi sagomati.

Per risolvere questo problema, si possono applicare due soluzioni:

(1) Progettare un tappo posteriore dedicato specificamente ai pezzi con flange di altezza non uguale e ai pezzi sagomati. Questo tappo utilizza bulloni per il posizionamento, modificando il metodo di posizionamento convenzionale della pressa piegatrice e risolvendo il problema della piegatura per i pezzi con flange di altezza non uguale e flange sagomate. In questo modo si ampliano anche le capacità della pressa piegatrice.

Gli stati di pre-elaborazione e post-elaborazione sono mostrati, rispettivamente, nella Figura 7 e nella Figura 8.

Fig.7 Stato di pretrattamento

Fig.8 Stato di post-elaborazione

(2) Un'altra soluzione consiste nell'aggiungere un auricolare di posizionamento ai pezzi da piegare durante la tranciatura. L'auricolare si trova al livello più alto dei pezzi e può essere utilizzato per il posizionamento durante la piegatura e la formatura. Dopo la piegatura, l'auricolare viene rimosso per completare la formatura dei pezzi. Questo migliora notevolmente l'efficienza della produzione.

(5) Le parti si sono rotte nel punto di piegatura

Quando alcuni pezzi si rompono in posizione di piegatura, i fattori principali che possono causare questo fenomeno sono due:

La discussione e l'analisi di varie situazioni incontrate nella tecnica di piegatura hanno ampliato il campo di applicazione della tecnica di piegatura. processo di formatura della lamiera produzione dei pezzi. Ciò consente di evitare errori nella selezione dei processi che avrebbero un impatto negativo sul ciclo di sviluppo complessivo dei pezzi e di migliorare l'efficienza della produzione, stabilizzando la qualità dei pezzi.

La progettazione di utensili di piegatura più ragionevoli svolgerà un ruolo cruciale nell'espansione dell'applicazione della tecnica di formatura mediante piegatura.