Vi siete mai chiesti quale sia l'arte e la scienza che si cela dietro il modellamento delle lamiere in forme complesse? In questo avvincente post del blog, ci immergiamo nell'affascinante mondo della piegatura delle lamiere. Il nostro esperto ingegnere meccanico ci svela i segreti delle varie tecniche di piegatura, dei materiali e delle attrezzature, offrendoci preziose intuizioni che rimodelleranno la vostra comprensione di questo cruciale processo produttivo.

La piegatura della lamiera è un processo di formatura fondamentale che altera la geometria di una lamiera o di un pannello creando variazioni angolari lungo un asse lineare. Questa tecnica versatile può produrre un'ampia gamma di profili, tra cui forme a V, a U e configurazioni più complesse, consentendo la fabbricazione di vari componenti per settori come quello automobilistico, aerospaziale ed edile.

Lettura correlata: Calcolatore della forza di curvatura a V e a U

Due metodi primari dominano le operazioni di piegatura delle lamiere: la piegatura a stampo e la pressa piegatrice piegatura. Ogni metodo offre vantaggi unici ed è adatto a scenari di produzione specifici:

La scelta tra questi metodi dipende da fattori quali la complessità del pezzo, il volume di produzione, le proprietà del materiale e le tolleranze richieste. Entrambe le tecniche impiegano principi distinti e offrono caratteristiche uniche che rispondono a requisiti applicativi specifici nei moderni processi di fabbricazione dei metalli.

La piegatura delle lamiere è un processo critico nella produzione moderna e la scelta dei materiali gioca un ruolo fondamentale per le prestazioni e l'efficienza dei prodotti. Questa sezione esplora i metalli più utilizzati nella piegatura delle lamiere, illustrandone le proprietà, le applicazioni e le caratteristiche uniche che influenzano la formabilità e la qualità del prodotto finale.

L'acciaio, una lega ferro-carbonio, rimane la pietra miliare della fabbricazione delle lamiere grazie al suo eccezionale rapporto resistenza/costo e alla sua versatilità. I vari tipi di acciaio offrono uno spettro di proprietà adatte a diverse applicazioni di piegatura:

Acciaio dolce (acciaio a basso tenore di carbonio): Contiene carbonio da 0,05% a 0,25%, che offre un'eccellente formabilità e saldabilità. Il suo basso limite di snervamento facilita la piegatura, rendendolo ideale per pannelli di carrozzeria, componenti strutturali e lavorazioni generali. Tuttavia, la sua suscettibilità alla corrosione rende necessari rivestimenti protettivi per molte applicazioni.

Acciaio inossidabile: Legato con un minimo di 10,5% di cromo, l'acciaio inossidabile offre una resistenza alla corrosione superiore grazie alla formazione di uno strato di ossido di cromo autorigenerante. I gradi più comuni includono:

Acciaio a bassa lega ad alta resistenza (HSLA): Offre una maggiore resistenza e formabilità rispetto all'acciaio dolce, grazie a elementi di micro-legatura come il niobio o il vanadio. Gli acciai HSLA sono sempre più utilizzati nell'industria automobilistica e aerospaziale per ridurre il peso mantenendo l'integrità strutturale.

Le leghe di alluminio offrono un equilibrio ottimale tra leggerezza, resistenza alla corrosione e formabilità, rendendole indispensabili nei settori che privilegiano la riduzione del peso e la durata:

Lega 5052: eccellente formabilità e resistenza alla corrosione; comunemente utilizzata in applicazioni marine, involucri elettronici e serbatoi di carburante.

Lega 6061: Buona resistenza e saldabilità; ampiamente utilizzata per componenti strutturali, attrezzature di trasporto e parti di macchine.

Lega 3003: Elevata formabilità e moderata resistenza; ideale per lavori di lamiera generici, componenti HVAC e pentole.

I principali vantaggi dell'alluminio nella piegatura delle lamiere includono:

La combinazione unica di elevata conducibilità elettrica, proprietà di gestione termica e formabilità del rame lo rende insostituibile in alcune applicazioni:

I gradi di rame più comuni per la piegatura delle lamiere includono:

L'ottone, una lega composta principalmente da rame e zinco, offre una combinazione unica di proprietà che lo rendono prezioso per applicazioni funzionali ed estetiche:

Leghe di ottone comuni per la piegatura delle lamiere:

Quando si selezionano i materiali per la piegatura delle lamiere, le considerazioni devono includere non solo le proprietà del materiale, ma anche i requisiti specifici di piegatura, come il raggio di curvatura, la compensazione del ritorno elastico e il potenziale di criccatura da stress. Gli strumenti avanzati di analisi agli elementi finiti (FEA) e di simulazione sono sempre più utilizzati per ottimizzare la selezione dei materiali e i parametri di piegatura, garantendo il successo delle complesse operazioni di formatura della lamiera.

Piegatura ad aria

La piegatura ad aria è una tecnica versatile e ampiamente adottata nella lavorazione della lamiera. Il processo prevede il posizionamento del pezzo su uno stampo con un'apertura a V, mentre un punzone scende per applicare una pressione controllata. Quando il punzone penetra, la lamiera si deforma elasticamente e plasticamente, creando una piega. L'angolo di piegatura finale è determinato dalla profondità di penetrazione del punzone, dalle proprietà del materiale (come il limite di snervamento e lo spessore) e dalla larghezza dell'apertura dello stampo. I vantaggi principali della piegatura ad aria includono:

Coniatura

La coniatura è una tecnica di piegatura di precisione che impiega una forza notevole per deformare plasticamente la lamiera in una cavità dello stampo. Durante il processo di coniatura, il punzone e lo stampo vengono premuti insieme con il pezzo in lavorazione racchiuso tra loro, facendo sì che il materiale fluisca e si conformi con precisione alla geometria dell'utensile. Questo metodo offre diversi vantaggi:

Piegatura a tre punti

La piegatura a tre punti è una tecnica fondamentale utilizzata sia per i test sui materiali che per le applicazioni pratiche di fabbricazione. In questo metodo, la lamiera viene sostenuta in due punti, con una forza controllata applicata in un terzo punto tra i supporti. Questo approccio fornisce:

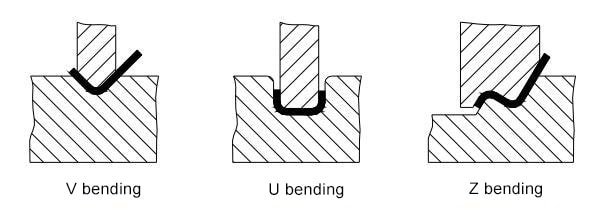

Curvatura a V

La piegatura con stampi a V è una tecnica fondamentale nell'industria della lamiera, che offre un equilibrio tra versatilità e precisione. Il processo utilizza un punzone a forma di V e uno stampo corrispondente, che applicano una pressione per formare l'angolo di piegatura desiderato. Le caratteristiche principali della piegatura a V includono:

Pressa piegatrice

Le presse piegatrici sono macchine versatili per la piegatura della lamiera che offrono un'elevata precisione e ripetibilità nella produzione di forme complesse. Utilizzano un sistema di punzoni e stampi per applicare una forza concentrata sul pezzo da lavorare, creando piegature accurate. Le moderne presse piegatrici sono disponibili in varie configurazioni, tra cui modelli idraulici, meccanici ed elettrici servoassistiti, ognuno dei quali risponde a specifiche esigenze di produzione.

Idraulico: Fornisce una forza costante per tutta la corsa, ideale per le applicazioni più gravose.

Meccanico: Offre un funzionamento ad alta velocità, adatto alla produzione in grandi volumi di pezzi semplici.

Servo elettrico: Offre un'accuratezza e un'efficienza energetica superiori, perfette per i componenti di precisione.

La capacità di una pressa piegatrice è determinata da fattori quali la lunghezza di lavoro, il tonnellaggio e la sofisticazione del sistema di controllo. Le presse piegatrici avanzate controllate da CNC possono realizzare piegature complesse su più assi, cambi di utensili e monitoraggio della forza in tempo reale per ottenere risultati ottimali.

Macchina piegatrice

Le macchine piegatrici, note anche come pannellatrici, sono attrezzature specializzate progettate per la produzione efficiente di pezzi di lamiera complessi e di grandi dimensioni. Utilizzano una trave di bloccaggio per fissare il pezzo e una lama di piegatura per creare curve precise. Questo design consente la manipolazione di lamiere più grandi e la creazione di curve multiple senza riposizionare il materiale.

Manuale: Operato da tecnici specializzati per la produzione di piccoli lotti o la prototipazione.

Automatizzato: Dotata di controlli CNC per la produzione di volumi elevati di pezzi complessi con un intervento minimo dell'operatore.

Le piegatrici eccellono nella gestione di un'ampia gamma di materiali, tra cui alluminio, acciaio inox e acciaio zincato. Il loro design unico consente spesso di ridurre la marcatura sui materiali sensibili e di produrre pezzi con flange di lunghezza inferiore rispetto alle presse piegatrici tradizionali.

Stampi di piegatura

Gli stampi di piegatura sono componenti critici nella formatura della lamiera, in quanto influenzano direttamente la geometria, la precisione e la qualità superficiale del pezzo finale. Sono realizzati con materiali ad alte prestazioni, come l'acciaio per utensili, le leghe potenziate al carburo o il carburo di tungsteno, per garantire la longevità e mantenere la precisione anche in caso di uso ripetuto.

V-dies: Versatili e ampiamente utilizzati per la piegatura ad aria e la piegatura del fondo. Disponibili in varie angolazioni per ottenere diversi raggi di curvatura.

Stampi di piegatura rotanti: Elementi rotanti che riducono significativamente l'attrito, ideali per i materiali soggetti a graffi o per la lavorazione di superfici prefinite.

Stampi di raschiamento: Impiegano un'azione di strofinamento per creare curve a raggio stretto, spesso utilizzate nella produzione di profili e canali complessi.

Gli stampi avanzati possono incorporare caratteristiche come i cuscinetti di pressione a molla per un migliore controllo del materiale o gli inserti in carburo per una maggiore durata degli utensili in ambienti di produzione ad alto volume. La scelta degli stampi appropriati è fondamentale per ottenere le tolleranze desiderate, ridurre al minimo il ritorno elastico e ottimizzare l'efficienza complessiva della piegatura.

Standard ISO

Le operazioni di piegatura della lamiera devono aderire a specifici standard internazionali per garantire qualità, sicurezza e coerenza. L'Organizzazione Internazionale per la Standardizzazione (ISO) sviluppa e mantiene queste norme. Per la piegatura delle lamiere, gli standard pertinenti includono:

ISO 9013: Questa norma specifica i requisiti per i metodi di taglio termico, compresi il taglio laser e il taglio al plasma, che sono spesso utilizzati nella preparazione della lamiera prima della piegatura. Definisce le caratteristiche di qualità, le condizioni tecniche di fornitura e le tolleranze per le superfici tagliate termicamente.

ISO 16630: Questa norma definisce i metodi di prova meccanica utilizzati per verificare l'integrità strutturale e le proprietà meccaniche dei materiali in lamiera. In particolare, delinea la procedura di esecuzione delle prove di appiattimento dei tubi, fondamentali per valutare la formabilità e la duttilità dei prodotti metallici tubolari.

ISO 7438: Questa norma descrive il metodo di prova di piegatura per materiali metallici, essenziale per valutare la duttilità e la formabilità delle lamiere utilizzate nelle operazioni di piegatura.

ISO 6892-1: questa norma specifica il metodo per le prove di trazione dei materiali metallici a temperatura ambiente, fornendo dati preziosi sulle proprietà del materiale che influenzano il comportamento a flessione.

L'adesione agli standard ISO garantisce che le operazioni di piegatura della lamiera producano prodotti affidabili e di alta qualità per vari settori e applicazioni, facilitando al contempo il commercio e la collaborazione internazionali.

Standard ASTM

Anche l'American Society for Testing and Materials (ASTM) svolge un ruolo cruciale nell'industria della piegatura della lamiera, stabilendo e mantenendo gli standard. Gli standard ASTM relativi alla piegatura delle lamiere includono:

ASTM A6/A6M: questa norma definisce i requisiti generali per le lamiere, le forme, le palancole e le barre di acciaio laminato utilizzate in varie applicazioni, compresa la piegatura delle lamiere. Copre le tolleranze dimensionali, le variazioni ammissibili e le procedure di prova.

ASTM A480/A480M: Questa norma specifica i requisiti generali per le lamiere, i fogli e i nastri di acciaio inossidabile e resistente al calore laminati in piano utilizzati nella piegatura delle lamiere. Include dettagli sulla composizione chimica, sulle proprietà meccaniche e sui requisiti di finitura superficiale.

ASTM E290: questa norma definisce le metodologie per l'esecuzione di prove di piegatura su materiali metallici per valutare la duttilità e la formabilità. Fornisce linee guida per varie configurazioni di prove di piegatura, tra cui prove di piegatura guidata e prove di piegatura libera.

ASTM E8/E8M: questo standard definisce i metodi per le prove di trazione dei materiali metallici, fondamentali per determinare le proprietà meccaniche che influenzano il comportamento a flessione.

ASTM B820: Questa norma riguarda le specifiche per i fogli metallici per l'isolamento elettrico, rilevanti per la piegatura delle lamiere nelle applicazioni elettriche ed elettroniche.

La conformità agli standard ASTM garantisce che le operazioni di piegatura delle lamiere soddisfino i requisiti del settore e mantengano un elevato livello di qualità nei loro prodotti. Questi standard forniscono anche un linguaggio comune per produttori, fornitori e clienti, facilitando una comunicazione chiara e le aspettative nel settore della lamiera.

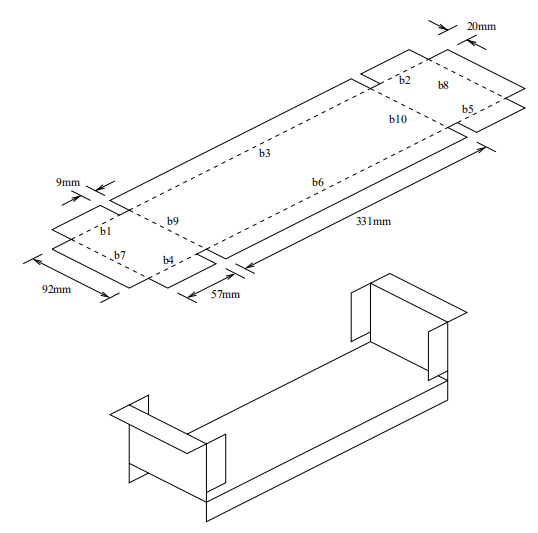

I produttori di solito prendono in considerazione l'uso della piegatura degli stampi come metodo di lavorazione per i pezzi strutturali che hanno una capacità annua superiore a 5.000 pezzi e sono di dimensioni relativamente ridotte, generalmente intorno a 300 x 300.

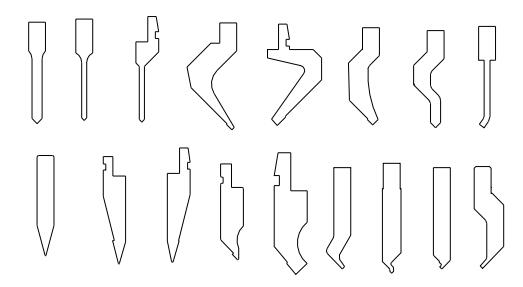

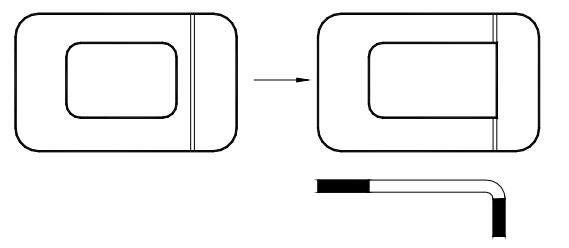

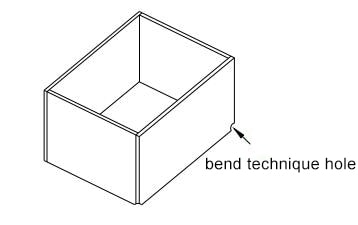

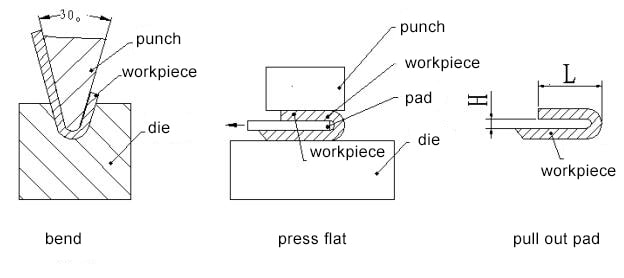

La Figura 1-17 mostra gli stampi di piegatura comunemente utilizzati. Per aumentare la longevità dello stampo, è consigliabile incorporare angoli arrotondati durante la progettazione dei pezzi.

Figura 1-17 Stampo di formatura speciale

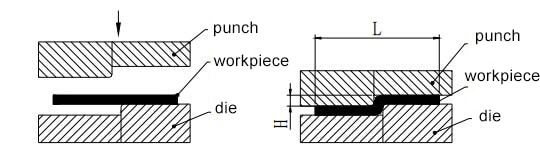

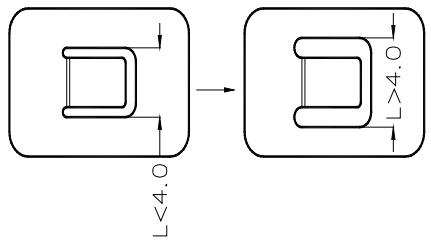

Utilizzando un stampo di piegatura con un'altezza della flangia troppo piccola non è ideale per la formatura. In genere, l'altezza della flangia dovrebbe essere L ≥ 3t, considerando lo spessore della parete.

I gradini a forma di Z realizzati in lamiera con un profilo più basso vengono comunemente piegati utilizzando semplici stampi su punzonatrici o presse idrauliche per piccoli lotti. Per lotti più grandi, è possibile utilizzare uno stampo a passo su una macchina piegatrice, ma l'altezza (H) deve essere tipicamente compresa tra 0 e 1,0 volte lo spessore della parete (t).

Se l'altezza è compresa tra 1,0 e 4,0 volte lo spessore della parete, può essere necessaria una forma di stampo con una struttura di scarico. L'altezza può essere regolata aggiungendo un distanziatore, ma il mantenimento della lunghezza (L) e della verticalità del lato verticale può risultare problematico. Se l'altezza è maggiore, si deve prendere in considerazione la piegatura su una pressa piegatrice.

Figura 1-18 Forma a Z piegatura a gradini

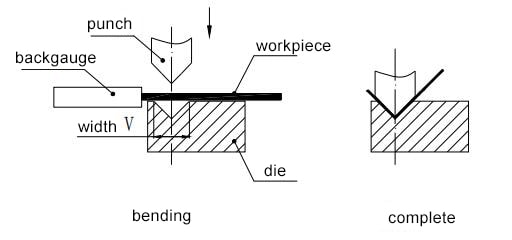

Esistono due categorie di macchine piegatrici: le piegatrici ordinarie e quelle Curvatura CNC macchine. Le piegatrici CNC sono tipicamente utilizzate per piegatura della lamiera nei dispositivi di comunicazione, a causa della necessità di un'elevata precisione e della forma irregolare della curva.

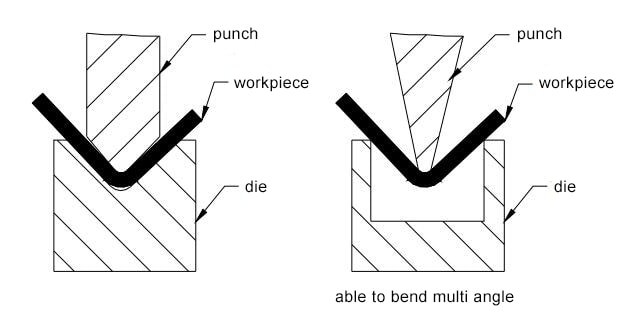

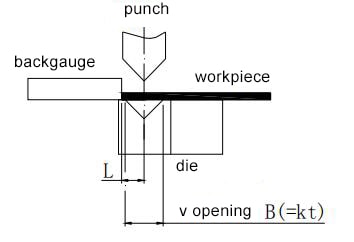

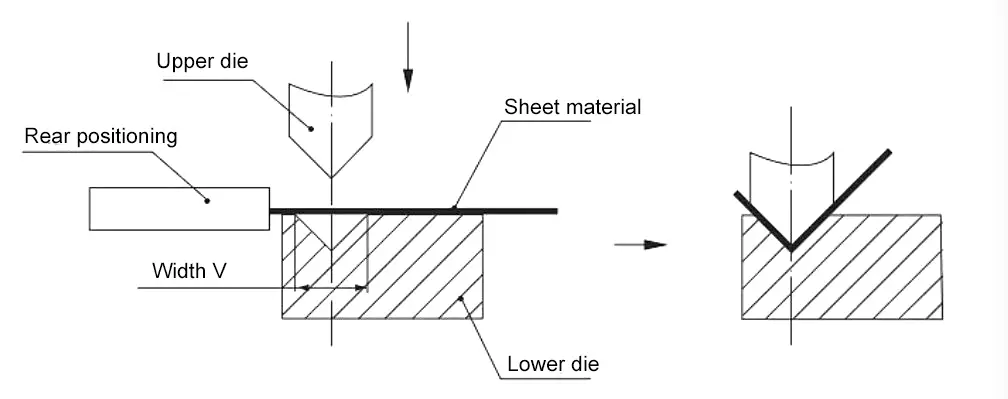

Il principio di base della macchina prevede la sagomatura del pezzo di lamiera utilizzando lo stampo superiore, che è il punzone di piegatura, e lo stampo inferiore, che è la matrice a V.

Vantaggi:

Svantaggi:

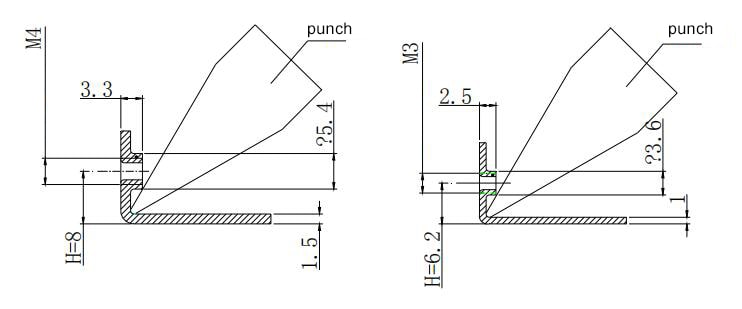

Il principio di base della formatura è illustrato nella Figura 1-19:

Figura 1-19 Principio di base della formatura

Di seguito sono riportati i due componenti chiave della piegatrice:

1. Coltello di piegatura (matrice superiore)

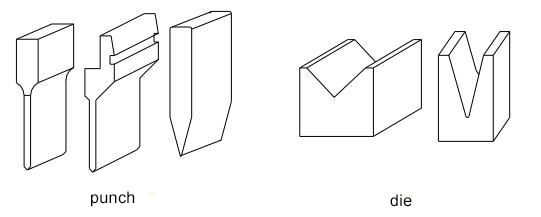

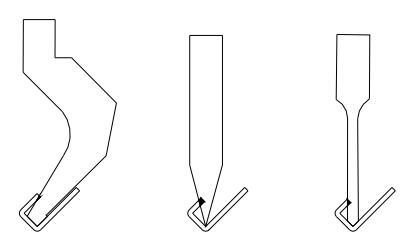

L'aspetto dei coltelli di piegatura è rappresentato nella Figura 1-20. La loro forma è determinata principalmente dalla forma del pezzo.

In genere, gli strumenti di lavorazione dispongono di un'ampia scelta di coltelli di piegatura. I produttori specializzati possono persino creare una varietà di forme e specifiche uniche per gestire compiti di piegatura complessi.

La forma a V dello stampo inferiore è solitamente determinata come V=6t (dove t rappresenta lo spessore del materiale).

Il processo di piegatura è influenzato da vari fattori, come il raggio dell'arco della matrice superiore, le proprietà del materiale, il suo spessore, la resistenza della matrice inferiore e la dimensione dell'apertura a V nella matrice inferiore.

Per soddisfare le diverse esigenze dei prodotti, i produttori hanno standardizzato gli stampi di piegatura, garantendo al contempo la sicurezza della macchina.

La conoscenza fondamentale delle matrici di flessione disponibili è fondamentale durante il processo di progettazione strutturale.

La Figura 1-20 mostra la matrice superiore a sinistra e quella inferiore a destra.

Figura 1-20 Schema del sistema pressa piegatrice punzone e stampo

Il principio di base del processo di piegatura sequenza:

Le forme di piegatura comunemente viste nelle fabbriche di outsourcing sono generalmente mostrate nella Figura 1-21.

Figura 1-21 Forma di flessione di pressa piegatrice macchina

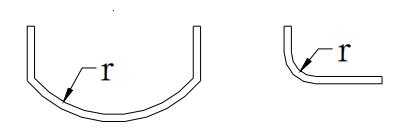

Il raggio di curvatura è un fattore critico da considerare quando si piega la lamiera. È essenziale scegliere un raggio di curvatura appropriato, né troppo grande né troppo piccolo.

Se il raggio di curvatura è troppo piccolo, può provocare cricche durante la piegatura, mentre se è troppo grande è probabile che si verifichi un rimbalzo. La Tabella 1-9 mostra il raggio di curvatura preferito (raggio di curvatura interno) per diversi materiali con vari spessori.

| Materiale | Stato ricotto | Stato di indurimento a freddo | ||

|---|---|---|---|---|

| La posizione corrispondente della direzione della linea di curvatura e della direzione della fibra | ||||

| verticale | parallelo | verticale | parallelo | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Alluminio | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Rame | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Ottone morbido | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Ottone semiduro | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Bronzo fosforoso | -- | -- | 1.0 t | 3.0 t |

Nota: t è lo spessore della lastra nella tabella.

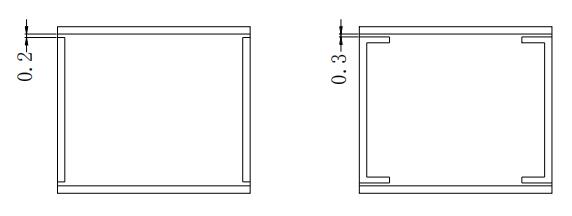

Si noti che i dati presentati nella Tabella 1-9 sono forniti solo a scopo di riferimento e non devono essere considerati definitivi. Nella pratica, la maggior parte dei produttori utilizza lame di piegatura con un angolo arrotondato di 0,3, e solo pochi utilizzano un angolo arrotondato di 0,5.

Pertanto, il raggio interno di curvatura delle nostre parti in lamiera è tipicamente di 0,2. Questo raggio è sufficiente per le normali lamiere di acciaio a basso tenore di carbonio, per le lamiere antiruggine e per le lamiere di acciaio a basso tenore di carbonio. piastre in alluminioPer quanto riguarda l'acciaio ad alto tenore di carbonio, le piastre di ottone e le piastre di rame, potrebbe non essere adatto per l'alluminio duro e l'alluminio super-duro. In questi casi, un angolo arrotondato di 0,2 può causare la rottura della curva o la rottura dell'angolo esterno.

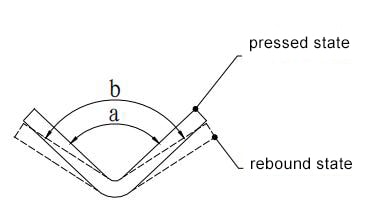

Figura 1-22 Diagramma di flessione e rimbalzo

1) Angolo di rimbalzo Δα=b-a

Nella formula:

2) La dimensione dell'angolo di rimbalzo

L'angolo di rimbalzo a 90° di curvatura dell'aria è indicato nella Tabella 1-10.

Tabella 1-10 Angolo di rimbalzo a una curva ad aria di 90 gradi

| Materiale | r/t | Spessore t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Acciaio a basso tenore di carbonio | <1 | 4° | 2° | 0° |

| Ottone σb=350MPa | 1~5 | 5° | 3° | 1° |

| Alluminio, zinco | >5 | 6° | 4° | 2° |

| Acciaio al carbonio medio σb=400-500MPa | <1 | 5° | 2° | 0° |

| Rame giallo duro σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Bronzo duro σb=350-400MPa | >5 | 8° | 5° | 3° |

| Acciaio ad alto tenore di carbonio σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

L'entità dell'angolo di rimbalzo è direttamente proporzionale al punto di snervamento del materiale e inversamente proporzionale al suo modulo elastico, E. Pertanto, quando si tratta di parti in lamiera che richiedono un'elevata precisione, è consigliabile utilizzare acciaio a basso tenore di carbonio anziché acciaio ad alto tenore di carbonio o acciaio inossidabile per ridurre il rimbalzo.

È fondamentale comprendere che il grado di deformazione diminuisce con l'aumentare della raggio di curvaturar/t, aumenta. Viceversa, l'angolo di rimbalzo, Δα, aumenta al diminuire del raggio di curvatura relativo, r/t.

Per ottenere una maggiore precisione, si consiglia di optare per un raggio di curvatura ridotto durante la progettazione di angoli arrotondati di curve in lamiera. Evitare il più possibile l'uso di archi di grandi dimensioni, come quelli illustrati nella Figura 1-23, poiché sono difficili da produrre e da controllare dal punto di vista della qualità.

Figura 1-23 L'arco della lamiera è troppo grande

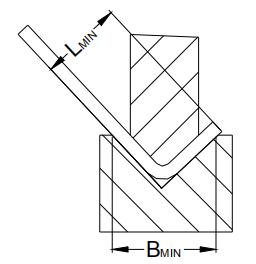

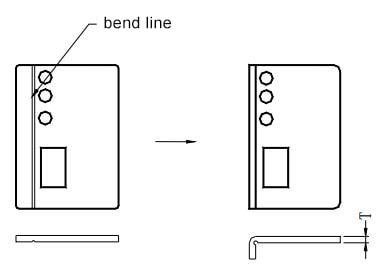

Lo stato iniziale della curva a L è mostrato nella Figura 1-24:

Figura 1-24 Curvatura a L

Un fattore cruciale è la larghezza "B" dello stampo inferiore.

Il processo di piegatura e la resistenza dello stampo richiedono una larghezza minima dello stampo per diversi spessori di materiale. Se la larghezza è inferiore a questo valore, possono verificarsi problemi come piegature non allineate o stampi danneggiati.

L'esperienza pratica ha dimostrato che la relazione tra la larghezza minima dello stampo e lo spessore del materiale può essere espressa dalla seguente equazione:

Bmin = kT ①

Dove Bmin è la larghezza minima dello stampo, T è lo spessore del materiale e k = 6 quando si calcola la larghezza minima dello stampo.

Le specifiche di larghezza dello stampo comunemente utilizzate dai produttori sono attualmente le seguenti:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

In base alla relazione di cui sopra, è possibile determinare la larghezza minima dello stampo necessaria per diversi spessori di materiale durante la piegatura. Ad esempio, quando si piega un materiale di 1.Spessore 5 mm piastra, B = 6 * 1,5 = 9. Dalla serie di larghezze di stampo di cui sopra, è possibile scegliere una larghezza di stampo inferiore di 10 mm o 8 mm.

Dal diagramma di stato iniziale della curva, è chiaro che il bordo della curva non può essere troppo corto. In combinazione con la larghezza minima dello stampo, l'equazione per determinare il bordo di piegatura più corto è:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Dove Lmin è il bordo di curvatura più corto, Bmin è la larghezza minima dello stampo e Δ è il coefficiente di flessione della lastra.

Quando si piega una piastra di 1,5 mm di spessore, il bordo di piegatura più corto, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (compreso lo spessore della piastra).

Figura 1-25 Larghezza minima della matrice

Tabella 1-11: Raggio di curvatura interno di lamiera d'acciaio laminata a freddo Tabella di riferimento del materiale R e dell'altezza minima di flessione

| No. | Spessore | V apertura | Raggio del punzone R | Altezza minima di curvatura |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 o 0,2 | 3.7 |

| 4 | 1 | 6 | 1 o 0,2 | 4.4 |

| 5 | 1.2 | 8 (o 6) | 1 o 0,2 | 5,5 (o 4,5) |

| 6 | 1.5 | 10 (o 8) | 1 o 0,2 | 6,8 (o 5,8) |

| 7 | 2 | 12 | 1,5 o 0,5 | 8.3 |

| 8 | 2.5 | 16 (o 14) | 1,5 o 0,5 | 10,7 (o 9,7) |

| 9 | 3 | 18 | 2 o 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Nota:

L'altezza minima di curvatura è determinata dallo spessore del materiale.

Per le curve a V acute, la curva più corta deve essere aumentata di 0,5.

Quando piegatura dell'alluminio o in acciaio inox, l'altezza minima di piegatura può variare leggermente. In particolare, la piastra in alluminio richiederà un'altezza di piegatura inferiore, mentre la piastra in acciaio inox richiederà un'altezza di piegatura inferiore. lamiera d'acciaio richiederà uno più grande. Per i dettagli, consultare la tabella precedente.

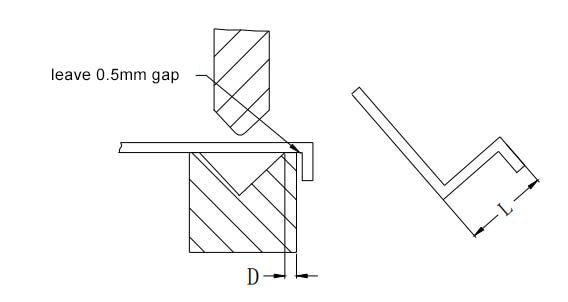

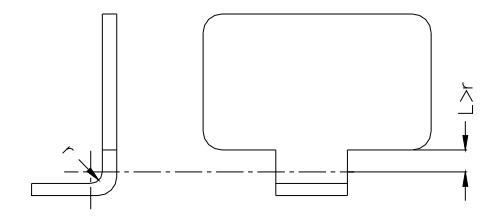

La Figura 1-26 mostra lo stato iniziale della curvatura a Z. I processi di piegatura a Z e a L presentano una somiglianza e incontrano il problema del bordo minimo di piegatura. Tuttavia, il bordo più corto della piegatura a Z è più grande di quello della piegatura a L, a causa della struttura dello stampo inferiore. La formula utilizzata per calcolare il bordo minimo della piegatura a Z è:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin si riferisce al bordo di piegatura più corto, mentre Bmin è la larghezza minima dello stampo. Δ rappresenta il coefficiente di piegatura della lastra, T si riferisce allo spessore del materiale e D è la dimensione strutturale dello stampo inferiore al bordo, che in genere è superiore a 5 mm.

Figura 1-26 Curva a Z

La dimensione minima della curva L per le curve a Z in lamiera di diversi spessori di materiale è riportata nella Tabella 1-12 seguente:

Tabella 1-12 Altezza minima di Curva Z

| No | Spessore | V apertura | Raggio del punzone R | Altezza della curva Z L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 o 0,2 | 9.5 |

| 4 | 1 | 6 | 1 o 0,2 | 10.4 |

| 5 | 1.2 | 8 (o 6) | 1 o 0,2 | 11,7(o 10,7). |

| 6 | 1.5 | 10 (o 8) | 1 o 0,2 | 13,3 (o 12,3) |

| 7 | 2 | 12 | 1,5 o 0,5 | 14.3 |

| 8 | 2.5 | 16 (o 14) | 1,5 o 0,5 | 18,2 (o 17,2)) |

| 9 | 3 | 18 | 2 o 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interferenza durante la piegatura

Nel caso della piegatura secondaria o di ordine superiore, l'interferenza tra il pezzo e l'utensile è un evento comune. La Figura 1-27 mostra l'area di interferenza, evidenziata in nero, che può impedire la riuscita della piegatura o causare deformazioni a causa dell'interferenza.

Figura 1-27 Interferenza di flessione

Il problema delle interferenze nella piegatura delle lamiere non è complesso. Si tratta semplicemente di capire la forma e le dimensioni dello stampo di piegatura e di evitarlo durante la progettazione della struttura. La Figura 1-28 mostra le forme in sezione trasversale di alcuni stampi di piegatura tipici, che sono descritti in dettaglio nel manuale degli stampi per lamiera e hanno le corrispondenti entità utensile nella libreria intralink.

In caso di incertezza nel progetto, è possibile eseguire un test di interferenza di montaggio diretto utilizzando lo strumento basato sul principio illustrato nella figura.

Figura 1-28 Coltello di piegatura

Quando si esegue la maschiatura del foro flip, è importante evitare di progettare D (come mostrato nella Figura 1-29) troppo piccolo. Il valore minimo di D può essere calcolato o tracciato in base a vari fattori, tra cui lo spessore del materiale, il diametro esterno del foro passante, l'altezza del foro della flangia e i parametri selezionati dell'utensile di piegatura.

Ad esempio, se si esegue la maschiatura con foro a croce M4 su una lastra da 1,5 mm, D deve essere maggiore di 8 mm per evitare che l'utensile di piegatura entri in contatto con la flangia.

Figura 1-29 Curvatura del flangiatura dei fori e picchiettando

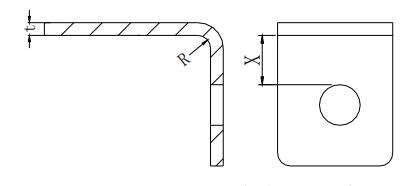

La Figura 1-30 illustra che se il bordo del foro è posizionato troppo vicino alla linea di piegatura, il processo di piegatura può causare la modifica della forma del foro, che non può essere adattata. Per evitare che questo accada, è fondamentale assicurarsi che la distanza tra il bordo del foro e la linea di piegatura sia maggiore o uguale al margine minimo del foro, che è X ≥ t + R.

Figura 1-30 Distanza minima dal foro rotondo al bordo piegato

Tabella 1-13 Distanza minima dal foro rotondo al bordo piegato

| Spessore | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Distanza minima X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

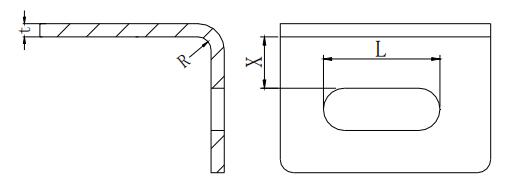

La Figura 1-31 mostra che il foro allungato si trova troppo vicino alla linea di piegatura. Di conseguenza, durante il processo di piegatura, il materiale non può essere alloggiato correttamente, con conseguente deformazione della forma del foro. Pertanto, è fondamentale assicurarsi che la distanza tra il bordo del foro e la linea di piegatura linea di piegatura è superiore al margine minimo del foro specificato nella Tabella 1-14. Inoltre, il raggio di curvatura è riportato nella Tabella 1-9.

Figura 1-31 La distanza minima dal foro rotondo lungo al bordo piegato

Tabella 1-14 Distanza minima dal foro rotondo lungo al bordo piegato

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Distanza minima X | 2t+R | 2,5t+R | 3t+R |

Per i fori non importanti, possono essere espansi fino al valore di linea di piegaturacome illustrato nella Figura 1-32. Tuttavia, questa soluzione ha l'inconveniente di influire sull'aspetto.

Figura 1-32 Miglioramento design di piegatura

Se la distanza tra il foro più vicino alla linea di piegatura e il bordo piegato è inferiore alla distanza minima richiesta, dopo la piegatura potrebbe verificarsi una deformazione. Per soddisfare i requisiti del prodotto, si può fare riferimento alla Tabella 1-15 per le possibili soluzioni. Tuttavia, è fondamentale notare che questi metodi mancano di precisione tecnica e che la progettazione strutturale dovrebbe essere evitata quando possibile.

Tabella 1-15 Lavorazione speciale quando il foro è vicino alla curva

1) Premere la scanalatura prima della piegatura. Nella progettazione reale, a causa delle esigenze di progettazione strutturale, la distanza effettiva è inferiore alla distanza sopra indicata. Il produttore di lavorazione spesso esegue la pressatura della scanalatura prima della piegatura, come mostrato nella Figura 1-31. Lo svantaggio è: è necessario un processo aggiuntivo per la lavorazione della piegatura, l'efficienza è inferiore, la precisione è inferiore e, in linea di principio, dovrebbe essere evitato il più possibile. |

|---|

2) Taglio di un foro o di una linea lungo la linea di piegatura: quando la linea di piegatura non ha alcun effetto sull'aspetto del pezzo o è accettabile, si ricorre al taglio di un foro per migliorare le sue tecniche.Svantaggi: influisce sull'aspetto. E quando si taglia una linea o una scanalatura stretta, è generalmente necessario tagliare con una macchina laser. |

3) Completamento alla dimensione di progetto dopo la piegatura sul bordo del foro vicino alla linea di piegatura.Quando è richiesto il margine del foro, può essere gestito in questo modo.Generalmente, questa rimozione di materiale secondario non può essere completata su una punzonatrice, e il secondo taglio può essere eseguito solo sulla macchina da taglio. macchina per il taglio laserIl posizionamento è problematico e il costo di lavorazione è elevato. |

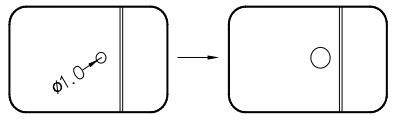

4) Dopo la piegatura, il processo di alesatura dei fori ha solo uno o più fori di pixel verso la linea di piegatura e la distanza è inferiore alla distanza minima dei fori.Quando l'aspetto del prodotto è rigoroso, al fine di evitare il disegno durante la piegatura, il pixel può essere eseguito in questo momento.Trattamento di restringimento, cioè il taglio di un piccolo cerchio concentrico (di solito Φ1,0) prima della piegatura, e l'alesatura alle dimensioni originali dopo la piegatura.Svantaggi: molti progetti, bassa efficienza. |

5) La larghezza minima dello stampo superiore della piegatrice è di 4,0 mm (corrente).A causa di questa limitazione, il foro nella parte di piegatura del pezzo non deve essere inferiore a 4,0 mm.Altrimenti, l'apertura deve essere allargata o utilizzare uno stampo di facile formazione per eseguire la piegatura.Svantaggi: bassa efficienza nella realizzazione dello stampo facile, bassa efficienza nella produzione dello stampo facile; l'alesatura influisce sull'aspetto. |

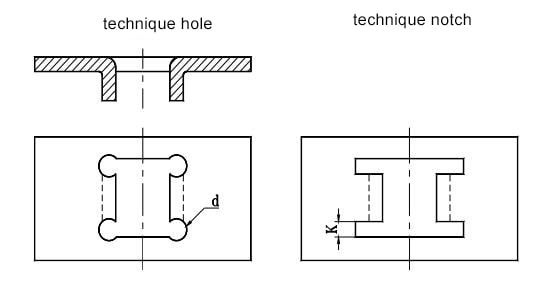

Fori di processo, fessure di processo e processi notcheper le parti curve

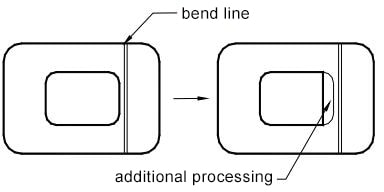

Quando si progetta la piegatura, si consiglia di aggiungere un foro di processo di punzonatura, una scanalatura di processo o un intaglio di processo prima della tranciatura se la piegatura deve essere eseguita sul lato interno del pezzo grezzo, come illustrato nella Figura 1-33.

Figura 1-33 Aggiunta di un foro di punzonatura, di un processo o di una tacca di processo

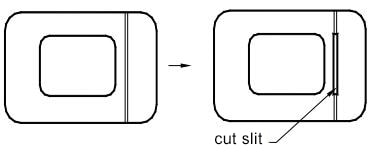

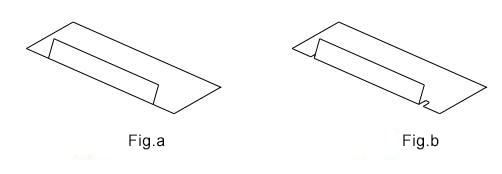

Quando si progetta un pezzo piegato, per evitare strappi e distorsioni dei bordi, è generalmente necessario creare una scanalatura o una fenditura per evitare le cricche. Ciò è particolarmente importante quando il raggio di curvatura interno è inferiore a 60 gradi. La larghezza della fenditura deve essere maggiore dello spessore del materiale (t) e la profondità della fenditura deve essere almeno 1,5 volte lo spessore del materiale. Come mostrato nella Figura 1-34, la Figura b è considerata un'opzione progettuale migliore rispetto alla Figura a.

Figura 1-34 Piegatura della lastra con la scanalatura o la fessura della cricca

Le scanalature e i fori di processo devono essere lavorati correttamente. Se l'aspetto dei pezzi è un problema e sono visibili dal pannello, i fori di processo d'angolo per la piegatura possono essere omessi (ad esempio, l'intaglio di processo non viene aggiunto durante la lavorazione del pannello per mantenere uno stile uniforme). Tuttavia, le altre piegature devono includere un foro di processo d'angolo, come mostrato nella Figura 1-35.

Figura 1-35 Foro per il processo di piegatura dell'angolo

Quando si progettano i disegni, si raccomanda di evitare di segnare la distanza tra le intersezioni di piegatura in direzione di 90 gradi, a meno che non vi sia un requisito specifico. Una marcatura errata della distanza può influire sulla progettazione del processo di produzione. In genere, i produttori progettano il processo con uno scarto di 0,2-0,3, come illustrato nella Figura 1-36.

Figura 1-36 lo spazio tra la curva lappatura

L'area di piegatura di un componente piegato deve essere tenuta lontana da zone con bruschi cambiamenti di forma del componente. La distanza L dalla linea di piegatura alla zona di deformazione deve essere maggiore del raggio di piegatura (r), ovvero L ≥ r, come mostrato nella Figura 1-37.

Figura 1-37 La zona di piegatura deve evitare il punto di cambiamento improvviso del pezzo.

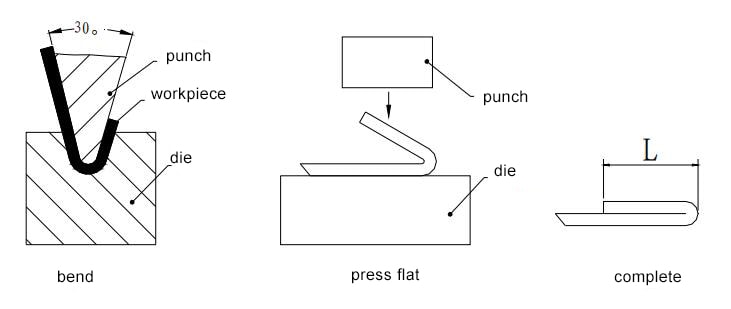

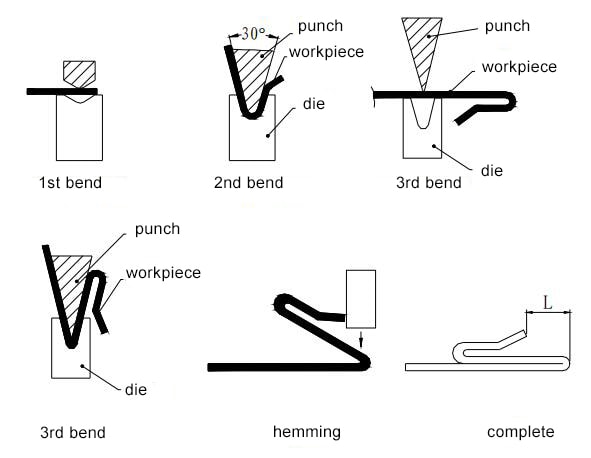

Il metodo di orlatura: La lastra viene prima piegata ad un angolo di 30 gradi utilizzando una matrice di piegatura a 30 gradi, come mostrato nella Figura 1-38, e poi il lato piegato viene appiattito.

Figura 1-38 Metodo di orlatura

La dimensione minima del bordo di curvatura, "L", nella Figura 1338 è di 0,5t, dove "t" rappresenta lo spessore del materiale, in conformità con la dimensione minima del bordo di una curva descritta sopra. La tecnica del "bordo morto pressato" è comunemente usata per materiali come l'acciaio inossidabile, lamiera zincatae lamiera di alluminio e zinco. Tuttavia, non è consigliabile utilizzare parti placcate per evitare che l'acido rimanga intrappolato nel punto di orlatura.

Metodo di piegatura a 180 gradi: Come illustrato nella Figura 1-39, piegare prima la lastra con un angolo di 30 gradi utilizzando un coltello per piegatura a 30 gradi. Quindi, raddrizzare il bordo di piegatura e infine rimuovere il platorello.

Figura 1-39 Metodo di piegatura a 180 gradi

La dimensione minima del bordo della curva (L) nella figura è uguale alla dimensione minima del bordo della curva di una singola curva più lo spessore del materiale (t). L'altezza (H) deve essere scelta tra le dimensioni delle piastre comunemente usate, come 0,5, 0,8, 1,0, 1,2, 1,5 o 2,0. In genere non è consigliabile scegliere un'altezza superiore a queste opzioni.

Come mostrato nella Figura 1-40, prima si piega la forma e poi si piega il bordo. Durante la progettazione, è necessario prestare attenzione alle dimensioni di ciascun componente per garantire che ogni fase del processo soddisfi la dimensione minima di piegatura, evitando così la necessità di ulteriori post-elaborazioni.

Figura 1-40 Orlatura a tre pieghe

Tabella 1-16 Dimensione minima del bordo portante richiesta per l'appiattimento finale del bordo di piegatura

| Spessore | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Dimensione del bordo del cuscinetto L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Quando si lavora con la piegatura della lamiera, dare priorità alla sicurezza e aderire alle migliori pratiche del settore è fondamentale per ridurre al minimo i rischi di incidenti e garantire l'efficienza operativa. Le seguenti linee guida complete affrontano gli aspetti cruciali della sicurezza sul lavoro, della gestione dei materiali e dell'ottimizzazione dei processi:

Dispositivi di protezione individuale (DPI): Imporre l'uso di DPI adeguati, tra cui occhiali di sicurezza con schermi laterali, guanti antitaglio, scarpe di sicurezza con punta d'acciaio e protezioni per l'udito. Per le operazioni che comportano l'uso di materiali pesanti o il lavoro sopraelevato, sono indispensabili gli elmetti. Quando si lavora con metalli zincati o rivestiti, può essere necessaria una protezione respiratoria per proteggersi dai fumi nocivi.

Sistemi di protezione e sicurezza delle macchine: Assicurarsi che tutte le presse piegatrici e le piegatrici siano dotate di meccanismi di protezione adeguati, tra cui barriere luminose, comandi a due mani o dispositivi di rilevamento della presenza. Verificare e mantenere regolarmente questi sistemi di sicurezza per garantirne l'efficacia nella prevenzione degli incidenti.

Considerazioni ergonomiche: Implementare soluzioni ergonomiche per ridurre il rischio di lesioni da sforzo ripetuto. Tra queste vi sono postazioni di lavoro regolabili in altezza, ausili per la movimentazione dei materiali e una formazione adeguata sulle tecniche di sollevamento. Per i pezzi grandi o pesanti, utilizzare dispositivi di sollevamento meccanico o procedure di sollevamento a squadre.

Manutenzione di utensili e attrezzature: Stabilire un rigoroso programma di manutenzione preventiva per tutte le attrezzature di piegatura, gli stampi e gli utensili. Ispezioni, pulizia e lubrificazione regolari sono fondamentali per prevenire malfunzionamenti che potrebbero causare incidenti o problemi di qualità. Tenere registri di manutenzione dettagliati e affrontare tempestivamente qualsiasi problema individuato.

Formazione completa dei dipendenti: Sviluppare e implementare un programma di formazione completo che copra:

Selezione e manipolazione dei materiali:

Ottimizzazione del processo:

Organizzazione dello spazio di lavoro:

Controllo qualità e miglioramento continuo:

Rispettando meticolosamente le linee guida e le migliori prassi in materia di sicurezza, le operazioni di piegatura della lamiera possono essere condotte con un elevato grado di professionalità, efficienza e, soprattutto, sicurezza. Questo approccio completo non solo protegge i lavoratori, ma contribuisce anche a migliorare la qualità dei prodotti e l'eccellenza operativa complessiva.

Con il rapido sviluppo del settore delle apparecchiature industriali a livello globale, sempre più apparecchiature di automazione ad alte prestazioni sono entrate nel campo della lavorazione della lamiera, fornendo garanzie di produttività fondamentali per lo sviluppo di alta qualità dell'industria della lavorazione della lamiera. Lo sviluppo della globalizzazione industriale ha portato anche più concorrenza e sfide, e le richieste del mercato sono in continua evoluzione. Questo non solo richiede che le apparecchiature principali abbiano un alto livello di produttività, ma pone anche requisiti più elevati alla flessibilità e alle capacità di commutazione rapida dell'intero sistema di produzione.

Essendo una delle tecnologie di processo chiave nel campo della lavorazione dei metalli, la piegatura della lamiera svolge un ruolo indispensabile nella produzione di prodotti metallici. Il metodo di produzione tradizionale con una sola macchina di piegatura tende a causare tempi di inattività delle attrezzature durante il cambio degli ordini. L'intervento manuale è eccessivo per il controllo dei disegni, la programmazione della piegatura, la regolazione dei parametri dell'apparecchiatura, lo smontaggio e l'assemblaggio degli stampi di piegatura e la movimentazione dei materiali. Pertanto, l'attrezzatura deve fermarsi e attendere per la commutazione e il trasporto del materiale, con conseguenti costi di produzione elevati.

Per affrontare i problemi sopra citati nel processo di piegatura della lamiera, la ricerca può essere condotta dal punto di vista della progettazione del processo, dell'innovazione degli stampi, dell'automazione, dell'informatizzazione e della tecnologia intelligente. Ciò comporta l'integrazione e l'introduzione di tecnologie avanzate nel processo di piegatura della lamiera. Ad esempio, ottimizzando la progettazione della struttura del processo del prodotto, migliorando la controllabilità dei materiali dello stampo e la velocità di commutazione della struttura, utilizzando la tecnologia Internet industriale per la trasmissione e la comunicazione delle informazioni, integrando sistemi di controllo interattivi PLC e applicando sistemi di gestione dell'informatizzazione della produzione.

Il sistema di gestione delle informazioni consente la raccolta, l'elaborazione e l'analisi dei dati in tempo reale durante il processo di produzione della piegatura della lamiera. Grazie alla piattaforma di cloud computing, è possibile monitorare e gestire i dati in remoto, ottimizzando i processi produttivi. Inoltre, l'applicazione di linee di produzione automatizzate che integrano apparecchiature come macchine utensili e robot industriali, sistemi di carico e scarico automatizzati e sistemi di ispezione online migliora notevolmente la controllabilità dell'intero processo produttivo. L'applicazione della tecnologia di controllo interattivo automatizzato riduce efficacemente l'intervento manuale e consente una produzione continua, migliorando l'efficienza produttiva e ottenendo prodotti di piegatura più stabili e affidabili.

Lo sviluppo della tecnologia di piegatura della lamiera si basa sull'aggiornamento e sull'applicazione delle tecnologie di automazione, informatizzazione e sistemi intelligenti all'interno dell'industria. In quanto anello critico dell'industria metallurgica, l'evoluzione dei processi di piegatura della lamiera riflette il miglioramento delle capacità produttive industriali e indica le direzioni future dell'industria manifatturiera. Dalle prime operazioni manuali alla moderna integrazione dell'automazione CNC, il processo di piegatura della lamiera ha subito diverse trasformazioni significative. Ogni salto tecnologico è stato accompagnato da miglioramenti sostanziali nell'efficienza produttiva e nella qualità del prodotto.

Nelle prime fasi della piegatura manuale, le lastre di metallo venivano piegate utilizzando strumenti semplici e l'esperienza. Sebbene il processo di piegatura manuale fosse altamente adattabile, era limitato dalla precisione e dalla stabilità delle operazioni umane. Ciò comportava una bassa efficienza produttiva e rendeva difficile soddisfare le esigenze di una produzione standardizzata su larga scala. Con l'accelerazione dell'industrializzazione, l'industria metallurgica ha iniziato a introdurre gradualmente apparecchiature di piegatura a macchina, come le piegatrici manuali e le piegatrici meccaniche. Questi dispositivi forniscono una forza stabile attraverso principi meccanici, migliorando significativamente l'efficienza produttiva e la consistenza del prodotto.

Le moderne linee di produzione di piegatura della lamiera sono in genere dotate di macchine piegatrici CNC avanzate, in grado di controllare con precisione gli angoli e le posizioni di piegatura, migliorando in modo significativo la precisione e la ripetibilità della piegatura della lamiera.

Grazie alla programmazione computerizzata, le azioni delle macchine piegatrici possono essere controllate con precisione, consentendo la produzione rapida di parti metalliche di forma complessa. Con l'adozione della progettazione assistita da computer (CAD) e della produzione assistita da computer (CAM), la produzione di stampi diventa più efficiente e precisa. L'applicazione della tecnologia di prototipazione rapida facilita le modifiche e le ottimizzazioni degli stampi, accorciando i tempi di progettazione e commercializzazione. Lo sviluppo di stampi modulari intelligenti consente cambi rapidi e una manutenzione tempestiva durante l'uso, migliorando l'efficienza produttiva delle operazioni di piegatura.

La progettazione strutturale dei prodotti di piegatura delle lamiere deve incorporare l'applicazione di conoscenze multidisciplinari, come le proprietà di lavorazione dei materiali metallici, i principi di ingegneria meccanica correlati e i processi di produzione. Anche i requisiti funzionali e l'ambiente di utilizzo del prodotto influiscono sulla scelta dei materiali e sulla progettazione strutturale. È necessario scegliere materiali metallici ad alta resistenza e resistenti alla corrosione e progettare le strutture di rinforzo corrispondenti. Inoltre, considerando lo spessore del materiale, la lavorabilità delle strutture del prodotto e le caratteristiche di deformazione plastica dei materiali, è fondamentale stabilire aree di piegatura ragionevoli per evitare un eccessivo allungamento o compressione, garantendo l'accuratezza dimensionale e la resistenza strutturale del prodotto. La figura seguente mostra un diagramma schematico del processo di piegatura della lamiera.

Inoltre, durante la fase di progettazione si devono considerare i vincoli di produzione, come il raggio di curvatura e gli angoli di piegatura. È importante seguire i principi della sequenza di piegatura: piegare dall'interno verso l'esterno, piegare dal piccolo al grande, piegare prima le forme speciali e poi le forme generali, assicurandosi che il processo di formatura iniziale non influisca o interferisca con i processi successivi.

La progettazione del processo è una fase fondamentale per garantire che i prodotti siano realizzati secondo gli standard di qualità e l'efficienza produttiva prestabiliti. Ciò include la selezione di attrezzature di piegatura adeguate, la definizione di un flusso di processo dettagliato e la progettazione di stampi precisi. Quando si scelgono le attrezzature di piegatura, è essenziale considerare la precisione e la stabilità dell'attrezzatura e la sua idoneità per materiali di diverso spessore e livello di durezza.

Anche la progettazione degli stampi di piegatura è una parte importante della progettazione del processo, poiché influisce direttamente sulla qualità del prodotto e sull'efficienza della produzione. Una buona progettazione dello stampo deve garantire un flusso regolare del metallo durante la piegatura, ridurre il rischio di crepe e spaccature e considerare la durata e i costi di manutenzione dello stampo. Con lo sviluppo delle tecnologie di progettazione assistita da computer e di produzione assistita da computer, la moderna progettazione degli stampi può essere più precisa ed efficiente, consentendo persino la simulazione e l'ottimizzazione nella fase di progettazione. Quando si sviluppano i flussi di processo, è necessario considerare anche l'efficienza produttiva e il controllo dei costi, garantendo che ogni fase raggiunga i risultati di lavorazione previsti.

I processi tradizionali di piegatura della lamiera dipendono fortemente dagli operatori e la qualità del prodotto è facilmente influenzata dallo stato dell'operatore. Si tratta in genere di una fase di strozzatura nel processo di lavorazione dei prodotti metallici. Pertanto, lo sviluppo e l'adozione di tecnologie di lavorazione automatizzate per sostituire gradualmente le operazioni di piegatura manuale è di grande importanza per migliorare l'efficienza della produzione. La Figura 2 mostra la lavorazione dei pezzi con un'apparecchiatura di piegatura azionata manualmente.

La lavorazione automatica della lamiera è una tipica rappresentazione dell'applicazione della tecnologia avanzata nella produzione durante l'era industriale, con l'applicazione di unità di lavorazione automatizzate ad alta efficienza, di alta qualità e altamente flessibili che stanno diventando sempre più mature.

Dallo sviluppo della lavorazione automatizzata della lamiera, esistono principalmente tre tipi di tecnologie di lavorazione automatizzata: la lavorazione della piegatura con manipolatore fisso, la lavorazione della piegatura con robot industriale e la lavorazione con unità di piegatura automatica a più bordi. Ogni tipo di metodo di lavorazione automatizzata della piegatura ha i suoi vantaggi e i responsabili della fabbrica devono considerare i benefici complessivi quando li introducono contemporaneamente.

L'unità di piegatura automatica del braccio meccanico può essere suddivisa in unità di piegatura integrata con manipolatore a X, Y e a tre assi e unità di piegatura integrata con robot industriale, in base ai diversi dispositivi di integrazione dell'automazione. La piegatura con manipolatore a tre assi è utilizzata principalmente per la produzione di massa e per prodotti in lamiera dalla struttura spaziale relativamente semplice, come parti a forma di scatola, parti a fessura, parti a scatola, ecc. Il suo vantaggio principale è il basso costo di investimento e l'elevata efficienza per la produzione di massa, ma a causa delle limitazioni della pista di scorrimento spaziale e della scarsa flessibilità strutturale, non è in grado di far fronte a frequenti cambi di produzione.

D'altra parte, l'unità di piegatura automatica integrata con robot industriali è più vantaggiosa nel processo di sviluppo della domanda del mercato moderno. Per superare le limitazioni dell'attuale gamma operativa dei robot a sei assi, l'integrazione della pista mobile inferiore consente di ottenere operazioni di movimento flessibili del robot in diverse postazioni di lavoro, aumentando ulteriormente la compatibilità dell'unità di piegatura per la lavorazione dei prodotti.

Il robot si sposta nella posizione della piegatrice, appoggia la lamiera sulla matrice inferiore della piegatrice e, attraverso il sensore del calibro posteriore della piegatrice, esegue un posizionamento preciso. Al termine del posizionamento, il robot invia il segnale di piegatura alla piegatrice e completa l'azione di piegatura in coordinamento con quest'ultima.

La precisione di piegatura dell'unità di piegatura industriale a robot dipende dalla precisione della macchina piegatrice stessa, dalla precisione di posizionamento del robot e dal controllo coordinato del robot e della macchina piegatrice. L'unità di lavorazione della piegatura robotizzata standard è centrata sul robot industriale e sulla piegatrice, dotata di dispositivi meccanici, scaffalature per le materie prime, pile di scarico, banchi di lavoro per il posizionamento, scaffalature per il ribaltamento, dispositivi per il cambio delle mani e vari sensori di rilevamento. L'unità di piegatura integrata con il robot industriale è illustrata nella Figura 3.

Il manipolatore è la "mano" che il robot utilizza per sostituire l'uomo nel prelevare e posizionare i pezzi. Il manipolatore del robot di piegatura è generalmente composto da ventose multiple installate su un telaio metallico e può regolare in modo flessibile la posizione e la struttura delle ventose per ottenere la compatibilità con le diverse dimensioni dei pezzi e gli angoli di piegatura. I tavoli di carico e scarico utilizzano solitamente pallet impilati, ma è possibile utilizzare anche nastri trasportatori o binari per il trasporto di materie prime e prodotti finiti.

Il banco di lavoro di posizionamento è una piattaforma inclinata con bordi rialzati, con sfere leggermente rialzate distribuite sulla superficie del tavolo. Il robot trasferisce la piastra d'acciaio sul tavolo di posizionamento, dove la piastra scivola liberamente verso il bordo rialzato grazie alla gravità. Quando il robot riafferra la piastra, la posizione della piastra e della pinza è stata regolata con precisione, fornendo un riferimento per la fase successiva di piegatura.

L'unità di piegatura automatica integrata multi-side si differenzia dal metodo in cui il manipolatore afferra i pezzi da piegare. Al contrario, utilizza il manipolatore per spostare i pezzi in coordinamento con la macchina di piegatura per completare il processo di piegatura. In genere, lo stampo di piegatura configurato in questa unità ha anche un'elevata flessibilità. Il successo dell'applicazione dell'unità di piegatura automatica integrata su più lati nell'industria manifatturiera ha migliorato significativamente le capacità di lavorazione e produzione delle macchine utensili cinesi.

L'unità di piegatura automatica integrata su più lati comprende un dispositivo di carico, un dispositivo di trasporto a navetta, un manipolatore della piegatrice principale e un dispositivo di scarico, come illustrato nella Figura 4. Il manipolatore è situato direttamente di fronte alla piegatrice principale, con i sistemi di carico e scarico automatici posizionati rispettivamente sul lato destro e sinistro della macchina. Il manipolatore si trova direttamente di fronte alla piegatrice principale, mentre i sistemi di carico e scarico automatici si trovano rispettivamente sul lato sinistro e destro della piegatrice.

I dispositivi automatici di carico e scarico e il dispositivo di trasporto a navetta si collegano automaticamente al magazzino verticale per posizionare le materie prime, sostituendo il lavoro manuale per posizionare le lamiere o i pezzi nel luogo di lavorazione e consentendo l'ingresso e l'uscita automatica dei pezzi al banco di lavoro. Il manipolatore preme e piega le lamiere per la lavorazione; la piegatrice principale completa il lavoro di piegatura e formatura delle lamiere secondo i codici del linguaggio macchina del programma. Grazie al controllo di alta precisione della lavorazione dei pezzi, al trattamento speciale della superficie dello stampo e al controllo speciale della pista di scorrimento dello stampo, la piegatrice multi-side garantisce una lavorazione efficiente e di alta qualità dei pezzi in lamiera.

Durante il processo di piegatura, il sistema di servoazionamento elettrico controlla il movimento dello stampo di piegatura, consentendo una risposta ad alta velocità e un rapido movimento della curva dello stampo, ottenendo azioni di piegatura rapide e precise e realizzando una lavorazione di piegatura ad alta velocità. Controllando la logica di azione e la traccia di scorrimento di un insieme di stampi, è possibile realizzare la lavorazione di pezzi complessi. Questo insieme di stampi è chiamato stampo universale.

La piegatrice, utilizzando un unico set di stampi versatili, è in grado di eseguire vari processi come la piegatura ad angolo positivo e negativo, archi di grandi dimensioni e bordi piatti complessi, raggiungendo un'elevata flessibilità di lavorazione. Il dispositivo di cambio automatico degli stampi è composto da parti quali lo stampo di compensazione intermedio, lo stampo di sezione standard, il dispositivo di spostamento della frizione e il dispositivo di inserimento rotante del pezzo. Ha due funzioni principali: il rientro del gioco per la bordatura e la regolazione automatica della lunghezza, per facilitare le operazioni di piegatura in diverse dimensioni direzionali.