Vi siete mai chiesti come migliorare l'efficienza e la qualità dei vostri progetti di lamiera? In questo articolo approfondiamo i consigli essenziali per la progettazione della lamiera, esplorando le tecniche per ridurre al minimo gli errori e ottimizzare i processi. Dalla tranciatura alla piegatura, ogni fase è fondamentale per ottenere risultati precisi ed economici. Alla fine di questa lettura, otterrete intuizioni e strategie pratiche per migliorare la vostra produzione di lamiere, garantendo funzionalità e durata dei vostri progetti.

Le parti in lamiera sono comunemente utilizzate sia per i rivestimenti esterni che per i componenti strutturali interni delle automobili.

Come ingegnere strutturale di controllo, la riduzione dei costi è sempre una pressione che devo sopportare nella mia attività principale.

Dopo aver condotto ricerche approfondite, ho scoperto che i miei colleghi hanno convertito con successo la copertura superiore del controller in un pezzo stampato in lamiera.

Per evitare errori nel processo di progettazione, ho raccolto dati e compilato un elenco delle tecniche più comuni nella progettazione di parti in lamiera. Spero di poter condividere e imparare da altri operatori del settore attraverso queste informazioni.

Lavorazione della lamiera comporta quattro processi chiave: Tranciatura, piegatura, stiratura e formatura.

Ogni processo ha requisiti di progettazione specifici e in questa sezione forniremo una breve panoramica di ciascun processo da quattro diverse prospettive.

La tranciatura si divide ulteriormente in due categorie: Blanking ordinario e Blanking di precisione.

Poiché i metodi di lavorazione sono diversi, la tecnologia utilizzata nel processo di tranciatura varia anch'essa.

Il coperchio superiore del controllore del motore e altri componenti strutturali utilizzano in genere solo una normale tranciatura.

In questa sezione ci concentreremo sulla struttura e sulla tecnologia della tranciatura ordinaria che utilizziamo comunemente.

È ideale che la forma e le dimensioni dei pezzi di tranciatura siano semplici e simmetriche, in modo da ridurre al minimo gli scarti durante il processo di layout.

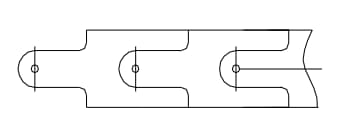

Disposizione delle parti di tranciatura

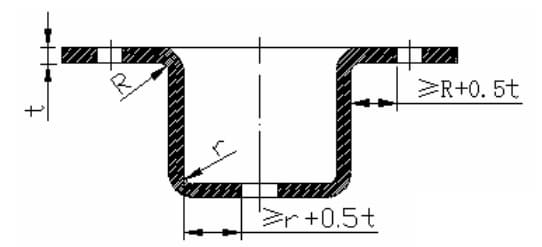

La forma e i fori interni delle parti di tranciatura devono evitare gli angoli vivi.

Nei punti in cui si incontrano linee rette o curve, è necessario incorporare un raccordo ad arco con un raggio R ≥ 0,5t, dove t è lo spessore della parete del materiale.

Valore minimo del raggio di raccordo della parte di tranciatura

I pezzi grezzi con sbalzi e scanalature strette dovrebbero evitare sezioni convesse o concave profonde e larghe.

Come regola generale, queste sezioni non dovrebbero essere inferiori a 1,5t, dove t è lo spessore del materiale.

Inoltre, si dovrebbero evitare intagli stretti e lunghi, nonché intagli eccessivamente stretti, per aumentare la resistenza delle parti corrispondenti della matrice.

Evitare sbalzi e scanalature strette.

I fori circolari sono la scelta preferita per la punzonatura, soprattutto se si considerano le dimensioni minime richieste.

La dimensione minima per la punzonatura dipende da fattori quali la forma del foro, le proprietà meccaniche del materiale e il suo spessore.

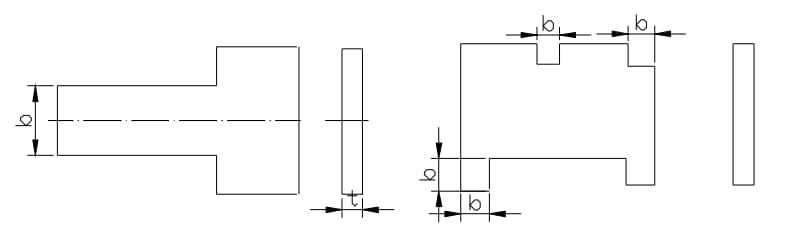

Esempio di forma del punzone

| Materiale | Diametro del foro circolare (b) | Larghezza b del lato corto del foro rettangolare |

| Acciaio ad alto tenore di carbonio | 1.3t | 1.0t |

| Acciaio a basso tenore di carbonio, ottone | 1.0t | 0.7t |

| Alluminio | 0.8t | 0.5t |

*t è lo spessore del materiale, e la dimensione minima della punzonatura non è generalmente inferiore a 0,3 mm

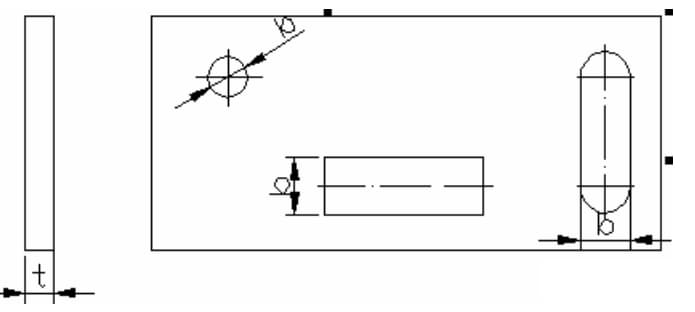

La distanza tra i fori di punzonatura e la distanza tra i bordi dei fori sono considerazioni importanti.

La distanza minima tra il bordo di punzonatura di un pezzo e la sua forma è limitata in base alla forma del pezzo e del foro, come illustrato nella figura seguente.

Quando il bordo di punzonatura non è parallelo al bordo del profilo del pezzo, la distanza minima non deve essere inferiore allo spessore del materiale (t). Quando è parallelo, non deve essere inferiore a 1,5t.

Schema della distanza tra i bordi dei fori e della spaziatura tra i fori dei pezzi di tranciatura

Durante la punzonatura di pezzi di piegatura e imbutitura, è necessario mantenere una certa distanza tra la parete del foro e la parete diritta.

Distanza tra la parete del foro del parte di piegatura e la parte di stiramento e la parete diritta del pezzo in lavorazione

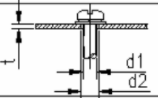

Per i fori passanti e le sedi svasate di viti e bulloni, le dimensioni strutturali del foro passante della vite o del bullone e della sede della testa svasata sono riportate nella tabella allegata.

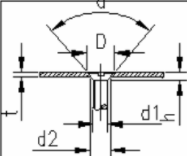

Quando si progetta una sede a testa svasata per una vite a testa svasata, se la piastra è troppo sottile per ospitare sia il foro passante (d2) che il foro svasato (D), si deve dare la priorità al foro passante (d2).

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Fori passanti per viti e bulloni

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*È necessario che il lamiera spessore t ≥ h.

Sede a testa svasata e foro passante per viti a testa svasata

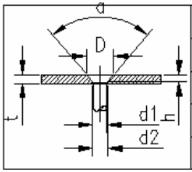

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*È necessario che lo spessore della lamiera t ≥ h.

Sede svasata e foro passante per rivetto svasato

Non sono ammessi pezzi tranciati con bave eccessive che superano una certa altezza. La tabella allegata mostra il valore limite (mm) per l'altezza della bava del pezzo tranciato.

| Spessore della parete del materiale | Resistenza alla trazione del materiale (N / mm)2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*Il grado f (grado di precisione) è applicabile a parti con requisiti più elevati;

Il livello m (livello medio) è applicabile ai componenti con requisiti medi;

Il grado g (rugosità) è applicabile ai pezzi con requisiti generali.

Il minimo raggio di curvatura di piegatura delle parti: Quando un materiale viene piegato, lo strato esterno subisce un allungamento, mentre lo strato interno subisce una compressione nell'area del filetto.

Quando lo spessore del materiale è costante, più piccolo è il raggio interno (R), più forti diventano le tensioni e le compressioni del materiale.

Se la tensione di trazione nel filetto esterno supera la resistenza ultima del materiale, si verificano cricche e fratture.

Pertanto, la progettazione strutturale delle parti in flessione dovrebbe evitare raggi di raccordo troppo piccoli.

Il raggio di curvatura minimo per i materiali più comuni utilizzati dall'azienda è riportato nella tabella allegata.

| Numero di serie: | Materiale | Raggio di curvatura minimo |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, laminazione a freddo) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

Il raggio di curvatura si riferisce al raggio interno della parte piegata, mentre t rappresenta lo spessore della parete del materiale.

Il simbolo t rappresenta lo spessore della parete del materiale, M indica lo stato ricotto, Y rappresenta lo stato duro e Y2 rappresenta lo stato 1/2 duro.

Elenco dei raggi di curvatura minimi dei materiali metallici più comuni

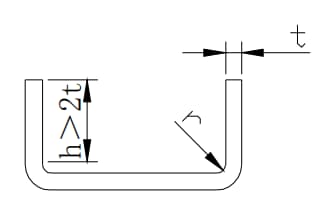

L'altezza del bordo dritto su un pezzo piegato non deve essere eccessivamente piccola, con un'altezza minima di h > 2t.

Per quanto riguarda il valore minimo dell'altezza del bordo dritto di una parte in flessione:

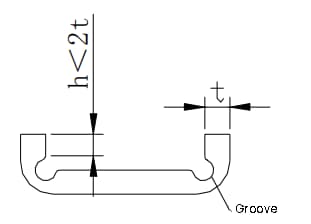

Se il progetto prevede un'altezza del bordo rettilineo di h ≤ 2t, occorre prima aumentare l'altezza di piegatura e poi ridurla alle dimensioni richieste dopo la piegatura.

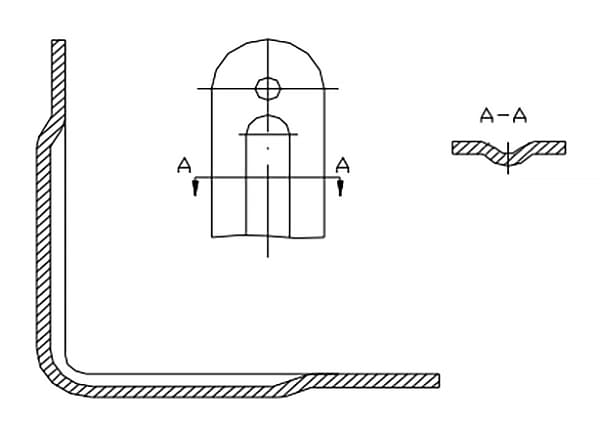

In alternativa, è possibile realizzare una scanalatura poco profonda nell'area di deformazione della piegatura, seguita da una piegatura secondaria (come mostrato nella figura seguente).

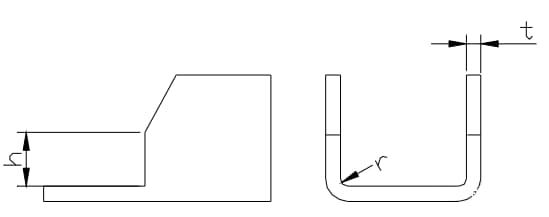

In casi particolari, l'altezza del bordo dritto può richiedere un angolo obliquo sul lato della curva.

Quando il lato di una parte in flessione ha un angolo obliquo (come mostrato nella figura seguente), l'altezza minima del lato deve essere h = (2-4)t > 3 mm.

Altezza del bordo dritto con bordo smussato

La distanza del bordo del foro sui pezzi piegati:

Il foro deve essere prima perforato e poi piegato.

La posizione del foro deve essere al di fuori dell'area di deformazione di piegatura per evitare la deformazione durante la piegatura.

La distanza tra la parete del foro e il bordo di piegatura è riportata nella tabella allegata.

|  | ||

| t(mm) | (mm) | 1(Mm) | (mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2,5t+r | ||

| >2 | s≥1,5t+r | >50 | s≥3t+r |

Altezza del bordo dritto con bordo smussato

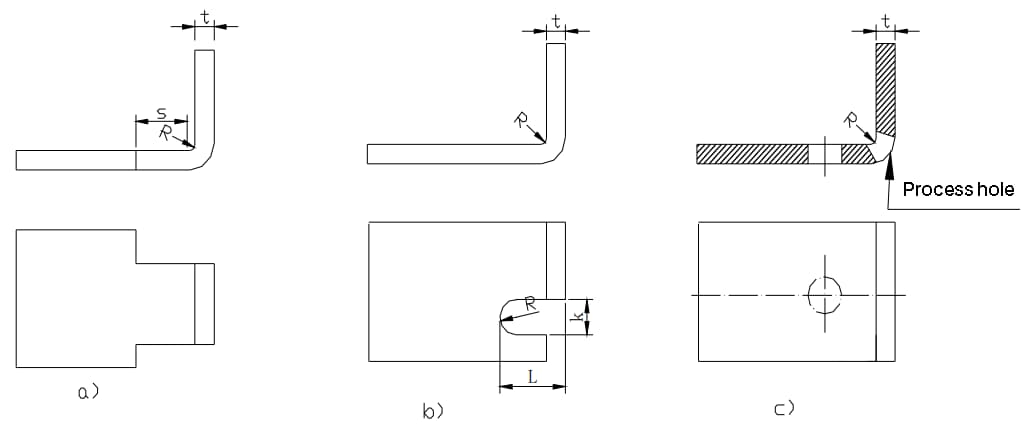

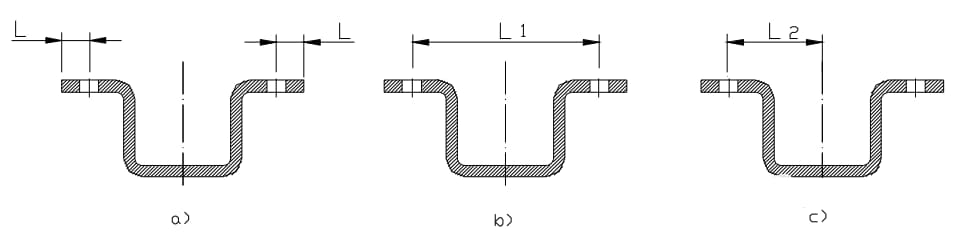

Quando una sezione del bordo è localmente piegata da un intaglio di processo localmente piegato, per evitare che la concentrazione di tensioni causi una cricca da flessione in corrispondenza dell'angolo acuto, la piegatura può essere spostata di una certa distanza per eliminare l'improvviso cambiamento di dimensioni (come mostrato nella Figura a), oppure si può praticare una scanalatura di processo (come mostrato nella Figura b) o un foro di processo (come mostrato nella Figura c).

Tenere conto dei requisiti dimensionali indicati nel disegno: s ≥ R; larghezza della scanalatura K ≥ t; profondità della scanalatura L ≥ t + R + K/2.

Il metodo di progettazione e lavorazione per la flessione locale quando un foro si trova nell'area di deformazione da flessione utilizza la forma a intaglio come esempio.

Esempio di modulo di intaglio

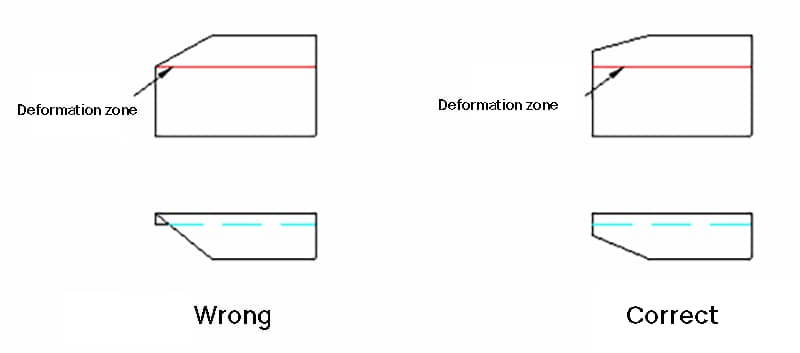

Il bordo di piegatura con bordo smussato deve essere posizionato all'esterno dell'area di deformazione.

Il bordo di piegatura con smusso deve evitare l'area di deformazione.

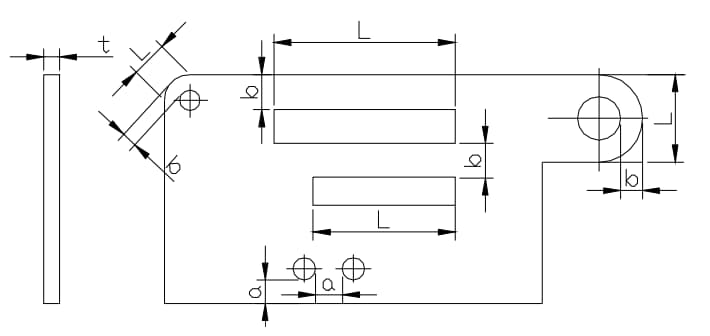

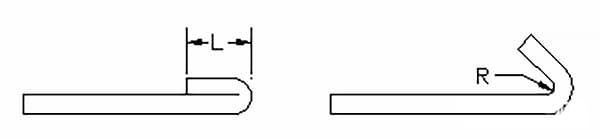

La progettazione del bordo morto deve considerare la lunghezza del bordo morto in relazione allo spessore del materiale.

Come illustrato nella figura che segue, la lunghezza minima (L) del bordo morto è tipicamente ≥ 3,5t + R.

Qui, t rappresenta lo spessore della parete del materiale e R rappresenta il raggio di curvatura interno minimo del processo precedente (come mostrato nella figura a destra) prima della formazione del bordo morto.

Lunghezza minima del bordo morto (L)

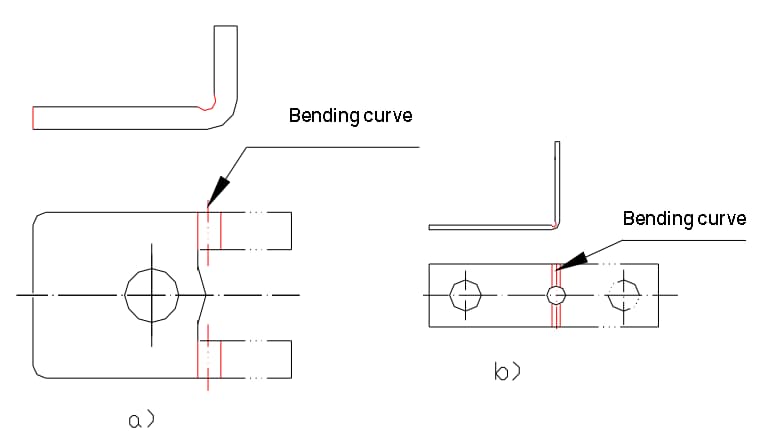

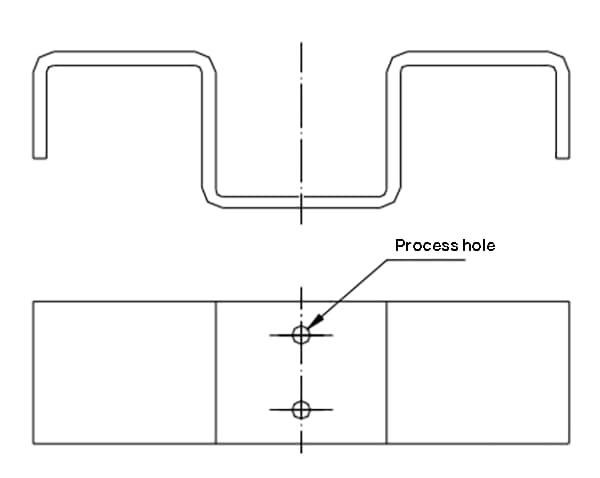

I fori di posizionamento del processo sono stati aggiunti nella progettazione per garantire un posizionamento preciso dello spezzone nello stampo ed evitare gli scarti causati dalla deviazione durante la piegatura.

Come illustrato nella figura seguente, i fori di posizionamento del processo devono essere inclusi in anticipo nel progetto.

Per i pezzi formati attraverso più curve, i fori di processo devono essere utilizzati come riferimento di posizionamento per ridurre al minimo l'errore accumulato e garantire la qualità del prodotto.

Fori di posizionamento di processo aggiunti durante la piegatura multipla

Quando si indicano le dimensioni rilevanti dei pezzi piegati, è necessario prendere in considerazione il processo.

Ad esempio, come mostrato nella figura seguente:

a) Se la punzonatura viene eseguita prima della piegatura, la precisione della dimensione L è facilmente garantita e la lavorazione è semplice.

b) e c) Se è richiesto un alto livello di precisione per la dimensione L, i fori devono essere lavorati prima della piegatura, il che è più complicato.

I fattori che influiscono sul ritorno elastico dei pezzi da piegare sono diversi, tra cui le proprietà meccaniche del materiale, lo spessore della parete, il raggio di curvatura e la pressione positiva durante la piegatura.

Quanto maggiore è il rapporto tra il raggio interno della parte piegata e lo spessore della piastra, tanto più alto è il valore di ritorno a molla.

Un esempio di soppressione del ritorno elastico si trova nella progettazione degli elementi di piegatura.

Attualmente, il produttore utilizza principalmente misure di progettazione per evitare il ritorno elastico nella progettazione dello stampo.

Inoltre, alcune strutture sono state migliorate nella progettazione per semplificare l'angolo di ritorno elastico, ad esempio aggiungendo una nervatura di rinforzo nell'area di piegatura. Questo non solo aumenta la rigidità del pezzo, ma contribuisce anche a ridurre il ritorno elastico.

Esempi di metodi per la soppressione del ritorno elastico in fase di progettazione

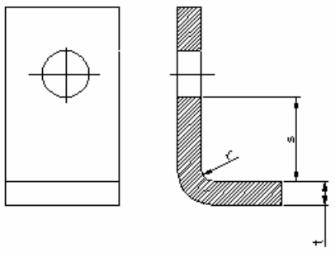

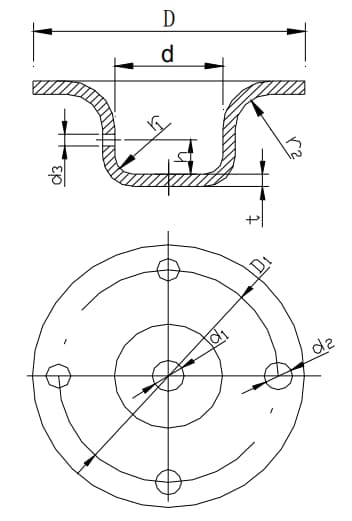

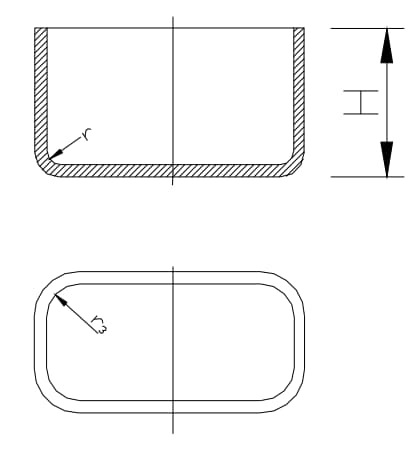

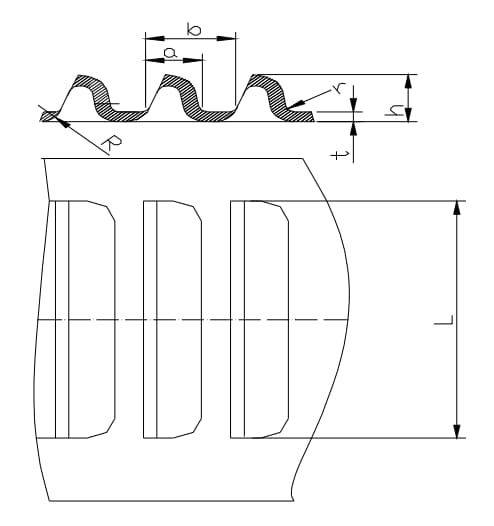

Il raggio di raccordo tra la parte inferiore dell'elemento stirato e la parete rettilinea deve essere quello rappresentato nella figura seguente.

Il raggio di raccordo tra il fondo della parte stirata e la parete rettilinea deve essere maggiore dello spessore della piastra, ovvero r1 ≥ t.

Per uno stiramento più uniforme, r1 è tipicamente impostato a (3 ~ 5)t, e il raggio massimo del filetto non dovrebbe essere superiore a 8 volte lo spessore della piastra, cioè r1 ≤ 8t.

Esempio di dimensione della curva

Il raggio di raccordo tra la flangia e la parete della parte stirata deve essere maggiore del doppio dello spessore della piastra, ovvero r2 ≥ 2t.

Per uno stiramento più uniforme, r2 è tipicamente impostato su (5 ~ 10)t, e il raggio massimo della flangia non dovrebbe superare 8 volte lo spessore della piastra, cioè r2 ≤ 8t.

(fare riferimento alla figura precedente)

Il diametro della cavità interna della parte circolare stirata deve essere almeno d ≥ d + 10t per evitare la formazione di grinze durante la stiratura.

(fare riferimento alla figura precedente)

Il raggio di raccordo tra le pareti adiacenti di un pezzo rettangolare stirato deve essere r3 ≥ 3t.

Per ridurre al minimo il numero di stiramenti, r3 deve essere impostato il più possibile su ≥ H / 5 per consentire uno stiramento unico.

Raggio di raccordo tra due pareti adiacenti di un elemento di stiramento rettangolare

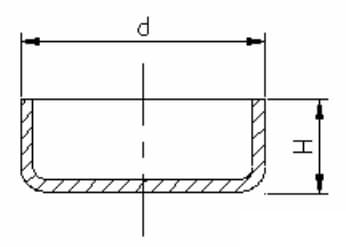

Quando si forma una parte circolare senza flangia in un unico passaggio, il rapporto tra altezza (h) e diametro (d) deve essere inferiore o uguale a 0,4, cioè H / d ≤ 0,4, come illustrato nella figura seguente.

La relazione dimensionale tra altezza e diametro di pezzi circolari senza flangia allungati durante la formatura una tantum.

Precauzioni per la marcatura delle dimensioni sul disegno di progetto di parti allungate:

Le parti stirate sono sottoposte a diversi livelli di stress, che possono portare a cambiamenti nello spessore del materiale dopo l'allungamento. In genere, il centro del fondo mantiene lo spessore originale, mentre il materiale nell'angolo inferiore si assottiglia, il materiale vicino alla flangia in alto diventa più spesso e il materiale nell'angolo intorno alla parte rettangolare stirata diventa più spesso.

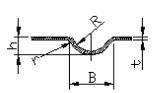

Le nervature di rinforzo sulle parti metalliche a forma di piastra contribuiscono ad aumentare la rigidità strutturale. La struttura e la selezione delle dimensioni delle nervature di rinforzo sono illustrate nella figura seguente.

| Nome | Diagramma | R | h | B o D | r | α ° |

| Irrigidire |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Convesso |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Selezione della struttura e delle dimensioni degli irrigidimenti

Le dimensioni limite per la spaziatura e la distanza tra i bordi delle protuberanze sono indicate nella tabella seguente.

| Diagramma | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

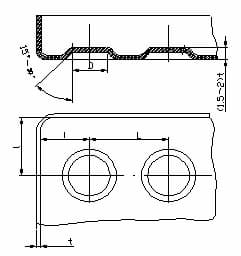

Struttura delle lamelle

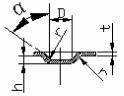

Requisiti dimensionali delle griglie: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

Le feritoie sono comunemente utilizzate su varie coperture o involucri per scopi di ventilazione e dissipazione del calore. Il metodo di formatura prevede il taglio del materiale con un bordo del punzone e il contemporaneo allungamento e deformazione del materiale con il resto del punzone per creare una forma ondulata con un'apertura su un lato. La struttura tipica delle lamelle è rappresentata nella figura seguente.

Requisiti dimensionali delle feritoie strutturali: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

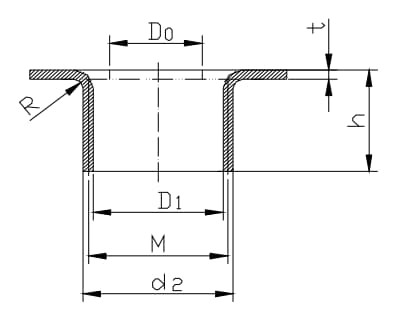

Interno flangiatura dei fori della filettatura di lavorazione

Schema della struttura di flangiatura a fori interni con foro filettato

| filettatura della vite | Spessore del materiale (t) | Foro interno di flangiatura D1 | Foro esterno di flangiatura d2 | Altezza della flangia (h) | Diametro di pre-punzonatura D0 | Raggio di raccordo della flangia R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Parametri dimensionali della flangiatura dei fori interni con fori filettati

La lavorazione della lamiera è un metodo di lavorazione a freddo delle lamiere per produrre pezzi che soddisfano requisiti specifici. Le parti in lamiera offrono diversi vantaggi, tra cui resistenza, peso, economicità e prestazioni migliori rispetto ai componenti tradizionali.

Di conseguenza, le parti in lamiera sono state sempre più utilizzate nelle industrie high-tech come l'elettronica e le comunicazioni in Cina.

Tuttavia, le richieste di maggiore qualità e funzionalità delle parti in lamiera continuano a crescere. Pertanto, l'ottimizzazione della tecnologia originale di lavorazione della lamiera è diventata un obiettivo cruciale per i professionisti della lavorazione della lamiera.

Il presente documento ritiene che l'ottimizzazione della tecnologia di lavorazione debba essere affrontata in modo sistematico, iniziando con l'applicazione dei quattro anelli fondamentali della lavorazione a freddo in lavorazione della lamiera.

La tranciatura è il processo di separazione dei materiali in lamiera tra loro mediante punzonatura con uno stampo. Questa fase è tipicamente utilizzata per la lavorazione di pezzi con forme semplici, in quanto consente un elevato grado di precisione nella lavorazione e riduce al minimo gli sprechi di materiale.

Per ottimizzare la fase di tranciatura, è necessario considerare i seguenti fattori:

La fase di piegatura prevede l'utilizzo di attrezzature di piegatura per applicare una pressione alla lamiera. materiali metallici, facendoli deformare elasticamente e poi plasticamente secondo il disegno desiderato.

In questa fase, i diversi componenti devono essere selezionati in base ai requisiti di progettazione e alla operazione di piegatura deve essere determinato in base allo spessore della lamiera.

Durante il processo di piegatura, le deformazioni anomale locali sono spesso un problema comune che può compromettere l'aspetto e la funzionalità delle parti in lamiera. Per ottimizzare il processo di piegatura, l'operatore dovrebbe effettuare un taglio in anticipo per evitare questo tipo di deformazione.

Quando sono necessarie più piegature, è necessario effettuare una previsione completa durante tutte le fasi di piegatura per evitare effetti negativi sui processi di piegatura successivi e per raggiungere l'obiettivo di progettazione desiderato delle parti in lamiera.

La stampa processo di rivettatura per le parti in lamiera prevede la deformazione del metallo e il suo accoppiamento mediante pressione. Questo processo è comunemente usato nella rivettatura a vite e a bullone.

Per le operazioni di rivettatura con pressa finale, il dado ha tipicamente una forma circolare con un ingranaggio in rilievo e una sezione per la scanalatura del filo. Questo processo non solo ottimizza la qualità del processo di produzione del dado, ma elimina anche la necessità di saldare.

Per ottenere un risultato migliore nella progettazione, è necessario adottare le seguenti misure:

La saldatura è un metodo fondamentale per collegare le strutture dei pezzi nel processo di lavorazione a freddo di lavorazione della lamiera. Questo processo viene tipicamente eseguito in condizioni di alta temperatura.

I metodi di saldatura più comunemente utilizzati sono saldatura ad arco di argon e la saldatura a punti per contatto.

Nel processo di saldaturaI diversi metodi devono essere scelti in base alle proprietà delle parti in lamiera per ridurre al minimo le deformazioni di saldatura e migliorare l'efficienza.

Per ottimizzare il processo di saldatura, è necessario adottare le seguenti misure: