Come fa una lamiera piatta a trasformarsi in forme e strutture complesse? Questo blog post approfondisce gli intricati processi di formatura delle lamiere, tra cui la tranciatura parziale, l'imbutitura a ponte e l'estrusione di fori. Scoprite i metodi e gli strumenti utilizzati per creare componenti metallici precisi e funzionali. Alla fine, comprenderete le tecniche fondamentali che stanno alla base dei prodotti metallici di tutti i giorni e delle loro applicazioni.

1. Definizione:

Applicando una certa pressione in direzione perpendicolare alla superficie del materiale, il materiale scorre nella direzione della forza, ottenendo un effetto di formatura.

2. Funzioni:

Posizionamento, ad esempio per la saldatura con mezzo taglio.

Rivettatura, ad esempio per la rivettatura di binari conduttivi elettrostatici.

3. Metodi di lavorazione:

NCT: utilizzo di normali combinazioni di utensili (mezzo taglio verso il basso) o di utensili appositamente sviluppati per la lavorazione.

Prelavorazione: è possibile utilizzare un mezzo taglio speciale per ottenere la pressatura delle lastre e una facile realizzazione della fustella (quando i lotti non sono di grandi dimensioni).

4. Precauzioni:

L'altezza del mezzo taglio non deve superare 0,6T.

1. Funzione:

Utilizzato per il posizionamento dalla superficie superiore, a volte con un segno di punzonatura.

Utilizzato per limitare il bordo laterale.

Serve per far passare il filo di legatura attraverso il foro.

2. Metodi di lavorazione:

Lavorazione con utensili specifici per NCT.

Facile formazione dello stampo mediante prelavorazione.

Facile formazione dello stampo macchina piegatrice.

Formazione dello stampo.

1. Funzione:

Foro svasato per l'utilizzo di viti a testa svasata.

Foro svasato per l'utilizzo di viti a testa piatta.

Foro per rivetto per l'utilizzo di dadi per rivetti a espansione.

2. Metodi di lavorazione:

Lavorazione con utensili specifici per NCT.

Lavorazione con un perforazione macchina.

1. Descrizione della struttura:

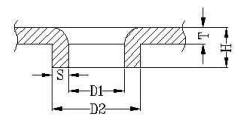

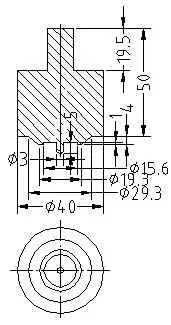

L'estrusione di fori e la goffratura sono un processo di punzonatura verticale di un foro con un determinato diametro interno, diametro esterno e altezza su un lamiera. Viene utilizzato principalmente per la rivettatura, il passaggio attraverso i fori, la maschiatura e altri scopi.

Ci sono due tipi di punzonatura: punzonatura generale e punzonatura di forme speciali.

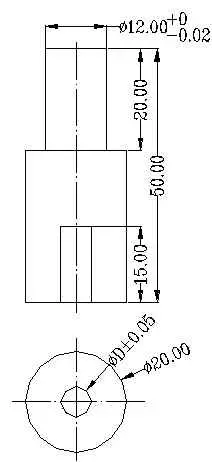

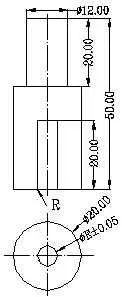

Il diagramma di formazione è mostrato di seguito:

2. Metodi di lavorazione:

La punzonatura generale utilizza uno stampo comune per la lavorazione, mentre la punzonatura di forme speciali richiede la progettazione di uno stampo specifico.

3. Metodi di lavorazione degli stampi:

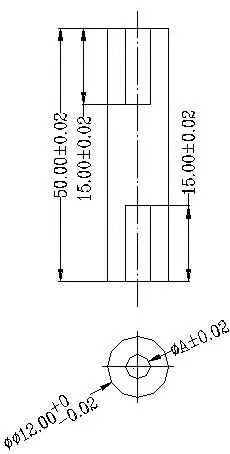

(1) Gli stampi condivisi per la punzonatura generale sono riportati nella tabella seguente:

Stampi condivisi per la punzonatura generale.

| Stampo superiore per la foratura.(1) | Numero di matrice | Stampo condiviso 001 |  | Descrizione: Serraggio diametro esterno è Φ12,00. | ||

| "Valore "A | 1.0~7.9 | |||||

| Dimensione intermedia | 0.1 | |||||

| Quantità (grado X pezzi/grado). | 70X4=280 | |||||

| Stampo superiore per il foro di punzonatura.(2) | Numero di matrice | Stampo condiviso 004 |  | Descrizione: Il diametro esterno di serraggio è Φ12,00. | ||

| "Valore "D | 8.0~12.0 | |||||

| Dimensione intermedia | 0.2 | |||||

| Quantità (grado X pezzi/grado). | 21X3=63 | |||||

| Stampo superiore per la foratura.(3) | Numero di matrice | Stampo condiviso 005 |  | Descrizione: Il diametro esterno di serraggio è Φ12,00. Un'estremità in posizione R è smussata, l'altra estremità non è smussata. | ||

| "Valore "E | 12.5~20.0 | |||||

| Dimensione intermedia | 0.5 | |||||

| Quantità (grado X pezzi/grado). | 16X2=32 | |||||

| Stampo inferiore per la foratura(1) | Numero di matrice | Stampo condiviso 010 |  | Descrizione: Si utilizza insieme al portapunzoni (1). Il diametro esterno massimo è Φ8,00. | ||

| "Valvola "F | 1.0~6.0 | |||||

| Dimensione intermedia | 0.5 | |||||

| Quantità (grado X pezzi/grado). | 10X2=20 | |||||

| Stampo inferiore per il foro di punzonatura(2) | Numero di matrice | Stampo condiviso 011 |  | Descrizione: Si utilizza insieme al portapunzoni (1). Il diametro esterno massimo è Φ8,00. | ||

| "Valore "F | 1.0~6.0 | |||||

| Dimensione intermedia | 1.0 | |||||

| Quantità (grado X pezzi/grado). | 6X1=6 | |||||

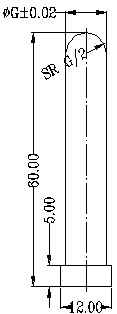

| Stampo inferiore per il foro di punzonatura(3) | Numero di matrice | Stampo condiviso 012 |  | Descrizione: Utilizzato insieme al portapunzoni (2) quando il valore G è 8,0 e 10,0. Il diametro esterno massimo è Φ12,00. | ||

| "Valore "G | 8.0~12.0 | |||||

| Dimensione intermedia | 2.0 | |||||

| Quantità (grado X pezzi/grado). | 9+5+3=17 | |||||

| Stampo inferiore per il foro di punzonatura(4) | Numero di matrice | Stampo condiviso 013 |  | Descrizione: Utilizzato insieme al portapunzoni (2) quando il valore G è 8,0 e 10,0. Il diametro esterno massimo è Φ12,00. | ||

| "Valore "G | 8.0~12.0 | |||||

| Dimensione intermedia | 2.0 | |||||

| Quantità (grado X pezzi/grado). | 3X1=3 | |||||

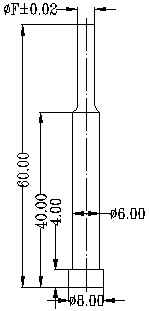

| Portapunzoni(1) | Numero di matrice | Stampo condiviso 002 |  | Descrizione: Si utilizza insieme alla matrice inferiore per la foratura. Il diametro esterno di serraggio è Φ12,00. | ||

| "Valore "B | 3.0~6.0 | |||||

| Dimensione intermedia | 1.0 | |||||

| Quantità (grado X pezzi/grado). | 4X5=20 | |||||

| Portapunzoni(2) | Numero di matrice | Stampo condiviso 003 |  | Descrizione: Si utilizza insieme alla matrice inferiore per la foratura. Il diametro esterno di serraggio è Φ12,00. | ||

| "Valore "C | 8.0~10.0 | |||||

| Dimensione intermedia | 2.0 | |||||

| Quantità (grado X pezzi/grado). | 2X1=2 | |||||

4. Tabella dei parametri per la punzonatura dei fori di marcatura

Sistema metrico:

| Marcatura del foro di maschiatura Modello | Diametro della filettatura | Diametro interno del foro di punzonatura | Requisiti per il diametro interno del foro di punzonatura | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Sistema imperiale:

| Marcatura del foro di maschiatura Modello | Diametro della filettatura | Diametro interno del foro di punzonatura | Requisiti per il diametro interno del foro di punzonatura | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Nota:

1. Utilizzare il rubinetto di taglio.

2. L'altezza del foro di perforazione non deve essere inferiore a 3 volte il passo.

3. Quando lo spessore del materiale è inferiore a 0,5 mm, lo spessore della parete del foro di punzonatura è uguale allo spessore del materiale. Quando lo spessore del materiale è compreso tra 0,5 e 0,8 mm, lo spessore della parete del foro di punzonatura è pari a 0,7 volte lo spessore del materiale. Quando lo spessore del materiale è maggiore o uguale a 0,8 mm, lo spessore della parete del foro di punzonatura è pari a 0,65 volte lo spessore del materiale.

Lo spessore è un metodo di formatura comune con forma e funzione fisse. La dimensione della forma ha poco effetto sulla sua funzione e il suo metodo di formatura si basa principalmente su stampi condivisi.

Ora introdurremo la funzione e il metodo di formazione dello spessore:

I. Struttura e funzione dello scudo:

Tipi di base:

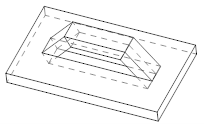

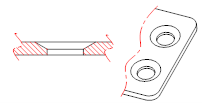

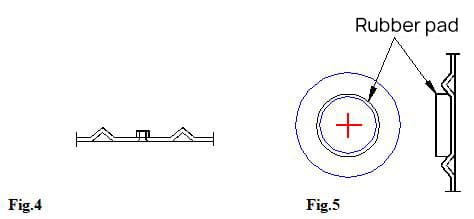

Esistono generalmente due tipi di spessori (Figura 1) (Figura 2) e la loro struttura è illustrata nella Figura 3. Esistono anche diverse forme con sporgenze di forma emisferica. Esistono anche diverse forme con sporgenze di forma emisferica.

Analisi delle funzioni:

La sua funzione principale è quella di utilizzare la sua forma di punzonatura per sostenere il telaio o fissare la scheda madre, per evitare che la parte inferiore entri completamente in contatto con il terreno, in modo che la loro altezza sia coerente.

Se si tratta di uno spessoramento del telaio, la forma è generalmente quella della Figura 4; se si tratta di uno spessoramento della scheda madre, la forma è quella della Figura 5.

In genere presenta segni di punzonatura sulla parte superiore perché lo spessore del telaio ha principalmente una funzione di supporto e in genere ha un cuscinetto di gomma attaccato sotto, e la Figura 5 in genere ne ha solo quattro.

Tuttavia, lo spessore della scheda madre non ha solo una funzione di supporto ma anche di fissaggio, quindi presenta segni di punzonatura sulla parte superiore.

Si noti che l'altezza del segno di punzonatura è inferiore all'altezza dello spessore e il numero corrisponde alla scheda madre.

II. Metodi di formatura per gli spessori

A causa della forma fissa degli spessori, le loro dimensioni hanno un effetto limitato sulla loro funzione, purché siano garantite l'altezza e la posizione centrale. Pertanto, sono state progettate diverse specifiche di stampi condivisi.

Nel caso di dimensioni simili (±1 mm), è possibile utilizzare uno stampo condiviso con specifiche simili. Per forme con differenze maggiori e senza specifiche simili di stampi condivisi, è possibile utilizzare il metodo di progettazione di uno stampo a piastra di pressione per la formatura.

Gli stampi per la produzione di campioni sono generalmente suddivisi in stampi a piastra di pressione e stampi condivisi.

Gli stampi a piastra di pressione hanno una velocità di formatura elevata e possono formare più spessori contemporaneamente, ma non sono flessibili e possono essere utilizzati solo per formare un pezzo specifico.

Gli stampi condivisi sfruttano le caratteristiche comuni degli spessori e possono essere utilizzati ripetutamente per formare spessori con le stesse specifiche, riducendo i costi di produzione.

Stampo a piastra di pressione (prelavorazione)

Di seguito è riportato un esempio di spessore (NKB83001A); si noti che il materiale per un blocco circolare può essere ricavato direttamente dal materiale di scarto del blocco ad anello precedente.

Lo schema di impilamento dei moduli è illustrato nella Figura 9.

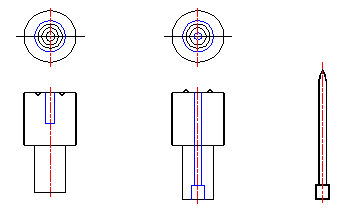

Stampo condiviso (macchina piegatrice)

Il metodo di progettazione che prevede l'utilizzo di uno stampo per macchina piegatrice aumenta l'altezza di formatura di 0,2 per tenere conto del rimbalzo e aggiunge un foro di posizionamento al centro dello stampo superiore.

Un punzone di posizionamento è progettato per essere inserito nel foro di posizionamento e un punto centrale è segnato per il posizionamento dello spessore, che corrisponde al punzone di posizionamento.

Lo schema dello stampo è riportato di seguito (Figura 11).

Attualmente esistono quattro tipi di specifiche di stampo condivise per gli spessori (vedi Tabella 1).

Esistono quattro serie di stampi, di cui i primi tre tipi formano la forma mostrata nella Figura 2 e la quarta serie forma la forma mostrata nella Figura 1, come indicato nella Tabella 2.

I punzoni dello stampo superiore e inferiore sono fissati alle attrezzature dello stampo superiore e inferiore e le attrezzature sono fissate alle scanalature superiori e inferiori.

Lavorazione degli utensili NCT

Vedere la tabella degli strumenti NCT.

III. Appendice.

Tabella 1: Specifiche comuni degli stampi condivisi

| Numero di serie | Unità di utilizzo | Valore corrispondente | Osservazioni | ||

| Diametro esterno (D1). | Diametro interno (D). | Altezza (H) | |||

| 1 | Macchina piegatrice | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tabella 2: Forme e specifiche degli stampi condivisi

| Stampo superiore | Stampo inferiore | |

| Primo set |  |  |

| Secondo set |  |  |

| Terzo set |  |  |

| Quarto set |  |  |