Vi siete mai chiesti come gli oggetti metallici di uso quotidiano ottengano una finitura lucida o una superficie resistente alla ruggine? Questo articolo esplora l'intricato mondo dei trattamenti superficiali nella lavorazione della lamiera. Dalla trafilatura alla granigliatura, fino ai vari metodi di placcatura, l'articolo approfondisce le tecniche che trasformano il metallo grezzo in prodotti durevoli ed esteticamente gradevoli. Si potranno conoscere i processi e le loro applicazioni, apprezzando l'abilità artigianale nascosta dietro le opere in metallo.

Il trattamento superficiale si riferisce all'uso di metodi fisici o chimici per modificare lo stato superficiale di un pezzo, rimuovendo o aggiungendo determinati materiali per ottenere le proprietà superficiali richieste, come lo sgrassaggio, la prevenzione della ruggine, la decorazione, la resistenza all'ossidazione, ecc.

1. Definizione:

La trafilatura è un processo di levigatura che utilizza nastri abrasivi per rimuovere i difetti dalla superficie metallica e creare una superficie decorativa con una certa rugosità e una consistenza uniforme.

2. Principio di funzionamento:

Fare riferimento al diagramma seguente:

Dal diagramma sopra riportato, si può notare che quando il piano di lavoro fa muovere il pezzo (a una velocità di V1), anche la carta vetrata ruota a una certa velocità (V2), ma le velocità di V1 e V2 non sono uguali e c'è una certa differenza di velocità. La distanza tra la carta vetrata e il piano di lavoro è stata regolata in anticipo.

Quando il pezzo viene inviato tra il piano di lavoro e la carta vetrata, la carta vetrata e il pezzo generano un movimento relativo e il pezzo viene estratto con una struttura lungo la direzione del movimento.

3. Parametri dell'intervallo di elaborazione:

La larghezza massima effettiva di imbutitura della trafila (riferita alla dimensione verticale perpendicolare alla direzione di imbutitura) è di 850 mm.

La dimensione esterna minima nella direzione di imbutitura deve essere superiore a 235 mm. Se la lunghezza non è sufficiente, è necessario un dispositivo di trafilatura.

Le specifiche per l'utilizzo dell'attrezzatura prevedono la saldatura di due strati di piastre, con lo strato inferiore costituito da una piastra piana di 2,0 mm di spessore e lo strato superiore da un'attrezzatura con un manicotto di materiale, ma lo spessore della piastra è leggermente inferiore allo spessore del materiale di trafilatura richiesto.

Lo spessore minimo del materiale applicabile alla trafilatrice è di 0,5 mm.

4. Caratteristiche di lavorazione:

La carta vetrata ha diversi tipi e specifiche e il suo parametro principale è il numero di grani abrasivi contenuti per pollice quadrato, come la carta vetrata 180#, 220#.

Maggiore è il valore, maggiore è il numero di grani abrasivi per unità di superficie e più fine e meno profonda è la texture risultante.

Al contrario, più piccolo è il tipo di carta vetrata, più grossolani sono i grani abrasivi e più profonda è la texture risultante.

Pertanto, il tipo di carta vetrata deve essere indicato sul disegno tecnico. Se non ci sono specifiche o requisiti particolari, in genere si sceglie la carta vetrata 220#.

Il disegno è direzionale: sul disegno tecnico deve essere indicato se si tratta di un disegno rettilineo o orizzontale (indicato da doppie frecce).

La superficie di imbutitura del pezzo da disegnare non può presentare sporgenze, altrimenti la sporgenza viene appiattita.

Le sporgenze sono ammesse sulle superfici non di imbutitura, ma la premessa è che la sporgenza possa essere evitata durante l'imbutitura o che si utilizzi un dispositivo per imbottire il pezzo.

Poiché l'imbutitura è anche un processo di smerigliatura che rimuove materiale dalla superficie del pezzo, il processo di imbutitura dovrebbe essere generalmente prioritario rispetto ad altri trattamenti superficiali; dopo l'imbutitura possono essere eseguiti trattamenti di galvanizzazione, ossidazione, verniciatura e altri.

1. Granigliatura:

La granigliatura è un processo che prevede l'utilizzo di sfere piccole e dure, come quelle metalliche, per spruzzare la superficie metallica, rafforzandola per compressione e rendendola più dura o decorativa.

2. Sabbiatura:

La sabbiatura utilizza aria compressa o una ventola rotante ad alta velocità per accelerare l'abrasivo e farlo esplodere sulla superficie del substrato per rimuovere olio, ruggine e materiali residui, rendendo la superficie del substrato pulita e ruvida.

Può anche generare uno stress interno alla superficie, che è vantaggioso per migliorare la qualità del lavoro. resistenza alla fatica.

2.1 Tipi e componenti principali delle particelle abrasive:

| Categoria | Sabbia d'acciaio temprata | Allumina pura | Carborundum | Sabbia standard |

| Componenti principali | Fe | Al2O3 | Quarzo di ferro | quarzo |

Nota: applicare un rivestimento antiaderente sulle aree non spruzzate per facilitare la rimozione del rivestimento al termine della spruzzatura.

2.2 Precauzioni per il processo di sabbiatura:

La superficie deve essere pulita, priva di olio e asciutta prima della sabbiatura per evitare che le particelle di sabbia vengano contaminate.

La sabbiatura può provocare la deformazione del pezzo da lavorare a causa dell'impatto del gas ad alta pressione, pertanto è necessario disporre di un'attrezzatura robusta per sostenerlo.

Il forte flusso d'aria deve guidare le particelle di sabbia verso la superficie da trattare e i componenti dell'hardware possono avere una certa influenza sull'effetto della sabbiatura.

In presenza di forze esterne, come la piegatura e la formatura, le particelle di sabbia del pezzo sabbiato possono staccarsi o causare evidenti segni di pressione.

Esistono molti tipi e specifiche di particelle abrasive per la sabbiatura. La scelta deve basarsi sui requisiti del cliente e sulle dimensioni, la forma e la durezza dei pezzi.

Il contenuto di questa sezione fa riferimento a GB/T13911-92.

Pertanto, possono esserci alcune differenze nei metodi di rappresentazione rispetto al segmento di esportazione, ma l'essenza del contenuto dovrebbe essere coerente. Questa sezione comporta molti contenuti professionali.

Lo scopo dell'autore è quello di permettere ai lettori di avere una comprensione più approfondita della placcatura dei metalli e del trattamento chimico.

Quando si incontreranno problemi simili in futuro, si potrà ottenere almeno una comprensione di base dei loro principi e metodi.

Il processo di deposito di uno strato inducendo una reazione chimica indotta dal calore o una riduzione in fase di vapore sul substrato.

Processo di deposizione di uno strato di rivestimento mediante evaporazione e successiva condensazione di una singola sostanza o composto in un vuoto spinto.

Il processo di trattamento di parti metalliche con una soluzione contenente un ossidante per formare una sottile pellicola protettiva passiva sulla superficie.

Il processo di formazione di una pellicola di ossido sulla superficie del metallo attraverso un trattamento chimico.

Il processo di elettrolizzazione di parti metalliche come anodi in un determinato elettrolita per formare una pellicola di ossido funzionale (con funzioni protettive, decorative o di altro tipo) sulla superficie.

Il processo di riduzione catalitica degli ioni metallici nella soluzione di placcatura per formare un rivestimento metallico sulla superficie di un substrato attivato.

Processo di galvanizzazione sotto l'azione del laser.

Il processo di generazione di uno strato di rivestimento in tempi molto brevi mediante l'applicazione di una corrente elettrica.

Processo di formazione di uno strato di deposito uniforme, denso e ben legato di metallo o lega sulla superficie di un pezzo mediante elettrolisi.

Processo che consiste nel ricoprire una superficie metallica con polvere metallica fine in presenza di reagenti chimici adeguati, impattando la superficie con piccole sfere dure.

Il processo di deposizione di un deposito metallico mediante una reazione di sostituzione in cui un metallo sostituisce un altro metallo da una soluzione. Ad esempio: Fe+Cu2+→Cu+Fe2+.

Processo di deposito elettrolitico di metallo su uno stampo per la fabbricazione o la riproduzione di prodotti metallici (che può separare lo stampo dal deposito metallico).

Processo di galvanizzazione che consiste nel sovrapporre una corrente a impulsi o una corrente alternata a una corrente continua.

Processo che consente di ottenere direttamente dalla vasca di placcatura, in condizioni adeguate, uno strato galvanico dall'aspetto brillante.

Processo di co-deposizione di due o più metalli (compresi gli elementi non metallici) sotto l'azione di una corrente elettrica.

Il processo di deposizione sequenziale di più strati di metallo con proprietà o materiali diversi sullo stesso substrato.

Il metodo di elettrodeposizione di un sottile strato metallico con un'alta densità di corrente e un breve tempo in una soluzione specifica per migliorare la forza di adesione tra lo strato di rivestimento successivamente depositato e il substrato.

Il processo di riduzione degli ioni metallici in una soluzione su un elettrodo per formare una fase metallica mediante elettrolisi. Comprende la galvanotecnica, l'elettroformatura, la raffinazione elettrolitica, ecc.

Il metodo di galvanizzazione selettiva consiste nello spostare un elettrodo o una spazzola collegati all'anodo e in grado di fornire l'elettrolita necessario per la galvanizzazione sul pezzo in lavorazione che funge da catodo.

Processo di galvanizzazione con direzione della corrente che cambia periodicamente.

Lo strato di pellicola superficiale contenente il composto metallico formato dal trattamento chimico o elettrochimico di un metallo, come ad esempio una pellicola di cromato su zinco o cadmio o una pellicola di ossido su acciaio.

Il processo di galvanizzazione utilizza una rastrelliera per appendere i pezzi.

Il processo per ottenere uno strato di rivestimento composito depositando simultaneamente ioni metallici e particelle non metalliche insolubili o altre particelle metalliche uniformemente sospese nella soluzione mediante metodi elettrochimici o chimici.

Processo di galvanizzazione che utilizza un'alimentazione a impulsi anziché a corrente continua.

Processo di riscaldamento di parti in acciaio all'aria o immerse in una soluzione ossidante per formare una pellicola di ossido solitamente blu (nero) sulla superficie.

Processo di galvanizzazione a una densità di corrente catodica estremamente elevata, che utilizza misure speciali per ottenere un alto tasso di deposizione.

Il processo di galvanizzazione dei pezzi in un contenitore rotante

Processo di elettrodeposizione di un rivestimento metallico su parti in plastica.

Il processo di formazione di una pellicola protettiva di fosfato, difficilmente solubile, sulla superficie di parti in acciaio.

Tra i vari metodi sopra elencati, i più utilizzati sono la passivazione chimica, l'ossidazione chimica, l'anodizzazione, la galvanoplastica e la fosfatazione.

A: Definizione

B: Metodi

Il seguente metodo di rappresentazione per la placcatura dei metalli e il trattamento chimico specificato in GB/T 13911-92. È applicabile alla rappresentazione di placcatura galvanica, placcatura chimica, trattamento chimico e trattamento elettrochimico su componenti metallici e non metallici.

Quando ci sono requisiti per la placcatura dei metalli e il trattamento chimico che non sono specificati in questa norma, è consentito fornire spiegazioni nei documenti tecnici pertinenti.

(1) I simboli per la placcatura dei metalli sono rappresentati nel seguente ordine:

Materiale del substrato / metodo di placcatura - nome dello strato di placcatura spessore dello strato di placcatura caratteristiche dello strato di placcatura - post-trattamento

Quando il materiale del substrato è esplicitamente specificato nel modello o nei documenti tecnici pertinenti, è possibile ometterlo.

Quando lo strato di placcatura è formato da più metodi di placcatura, se il metodo di placcatura di un certo strato di placcatura è diverso dal "metodo di placcatura" indicato all'estrema sinistra, il simbolo del metodo di placcatura e il separatore "-" devono essere indicati davanti al nome dello strato di placcatura.

Quando non ci sono requisiti specifici per le caratteristiche dello strato di placcatura, lo spessore dello strato di placcatura o il post-trattamento, è possibile ometterli.

Esempi:

Fe/Ep - Cu10Ni15bCr0,3mc

(Acciaio, placcato con rame di 10μm o più, nichel brillante di 15μm o più, cromo microfratturato di 0,3μm o più)

Fe/Ep - Zn7 - c2C

(Acciaio, galvanizzato con zinco di 7μm o più, trattato con cromato arcobaleno di grado 2C)

Cu/Ep - Ni5bCr0,3r

(Rame, placcato con nichel brillante di 5μm o più, cromo ordinario di 0,3μm o più)

Fe/Ep - Cu20Ap - Ni10Cr0,3cf

(Acciaio, placcato con rame di 20μm o più, placcato chimicamente con nichel di 10μm o più, placcato con nichel senza crepe di 0,3μm o più)

PL/Ep - Cu10bNi15bCr0,3

(Plastica, placcata con rame brillante di 10μm o più, nichel brillante di 15μm o più, cromo ordinario di 0,3μm o più). Il simbolo del cromo ordinario "r" è omesso)

(2) I simboli per il trattamento chimico e il trattamento elettrochimico sono rappresentati nell'ordine seguente:

Materiale del substrato / metodo di trattamento - nome del trattamento caratteristiche del trattamento - post-trattamento (colore)

Quando il materiale del substrato è esplicitamente specificato nel modello o nei documenti tecnici pertinenti, è possibile ometterlo.

Quando non ci sono requisiti specifici per le caratteristiche del trattamento, il post-trattamento o il colore per il trattamento chimico o elettrochimico, è possibile ometterli.

Esempi:

Al/Et - A - Cl(BK)

(Alluminio, trattamento elettrochimico, anodizzazione, colore nero, nessun requisito specifico per il metodo di anodizzazione)

Cu/Ct - P

(Rame, trattamento chimico, passivazione)

Fe/Ct - MnPh

(Acciaio, trattamento chimico, trattamento con fosfati)

Al/Et - Ec

(Alluminio, trattamento elettrochimico, colorazione elettrolitica)

(3) Simboli di rappresentazione:

Simboli di rappresentazione del materiale del substrato:

I materiali metallici sono rappresentati dai simboli degli elementi chimici; i materiali in lega sono rappresentati dai simboli degli elementi chimici dei loro componenti principali; i materiali non metallici sono rappresentati da lettere di abbreviazione riconosciute a livello internazionale.

I simboli di rappresentazione dei materiali di substrato comunemente utilizzati sono riportati nella tabella seguente.

| Ferro, acciaio | Fe |

| Rame e leghe di rame | Cu |

| Alluminio e lega di alluminio | Al |

| Zinco e leghe di zinco | Zn |

| Magnesio e leghe di magnesio | Mg |

| Titanio e leghe di titanio | Ti |

| Plastica | PL |

| Materiali silicati (ceramica, vetro, ecc.) | CE |

| Altro non oro | NM |

I simboli dei metodi di placcatura e di trattamento sono riportati nella tabella seguente:

| Nome del metodo | inglese | Simboli |

| Galvanotecnica | galvanotecnica | Ep |

| Placcatura chimica | placcatura autocatalitica | Ap |

| Trattamento elettrochimico | trattamento elettrochimico | Et |

| Trattamento chimico | Trattamento chimico | Ct |

Simbolo di rappresentazione dello strato di rivestimento:

1. Il nome dello strato di rivestimento è rappresentato dal simbolo dell'elemento chimico del rivestimento.

2. Il nome dello strato di rivestimento in lega è espresso dai simboli degli elementi chimici e dal contenuto della lega che lo compone.

Il elementi in lega sono collegati da un trattino "-".

Il contenuto di lega è il limite superiore della percentuale di massa, rappresentato da numeri arabi scritti dopo il simbolo dell'elemento chimico corrispondente tra parentesi.

Il componente con un contenuto maggiore viene collocato per primo. Le leghe binarie indicano il contenuto di un elemento, quelle ternarie il contenuto di due elementi e così via.

È consentito non marcare il contenuto dell'elemento di lega quando non è necessario o sconveniente farlo.

Esempio 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Materiale in rame, elettroplaccato con lega Sn-Pb con oltre 60% di stagno e 15μm di spessore o più, fusione a caldo)

Esempio 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Materiale in alluminio, elettroplaccato con lega Ni-Co-P con oltre 80% di nichel, 20% di cobalto e spessore di 3μm o più)

Esempio 3: Cu/Ep ‧ Au-Cu 1~3

(Materiale in rame, elettroplaccato con lega Au-Cu con spessore di 1-3μm)

3. Se è necessario indicare la purezza di un determinato strato di rivestimento metallico, la percentuale di massa può essere elencata tra parentesi dopo il simbolo dell'elemento di quel metallo, con una precisione di un decimale.

Esempio: Ti/Ep ‧ Au(99,9)3

(materiale in titanio, placcato in oro con purezza superiore a 99,9% e spessore di almeno 3μm)

4. Quando si esegue un rivestimento multistrato, il nome, lo spessore e le caratteristiche di ogni strato devono essere indicati da sinistra a destra in base all'ordine di rivestimento e deve esserci uno spazio di una lettera tra i segni di ogni strato. È anche possibile indicare solo il nome e lo spessore totale dello strato di rivestimento finale e aggiungere parentesi al di fuori del nome dello strato di rivestimento per distinguerlo da un singolo strato di rivestimento, ma ciò deve essere specificato o spiegato nei documenti tecnici pertinenti.

Esempio 1: Vedere B.1.3 Esempio 1, Esempio 2, Esempio 3, Esempio 4, Esempio 5

Esempio 2: Fe/Ep ‧ (Cr)25b

(Materiale in acciaio, elettroplaccato con cromo sulla superficie, strato di rivestimento combinato caratterizzato da luminosità, con uno spessore totale di 25μm o più, e lo strato di rivestimento intermedio eseguito secondo le normative vigenti)

Simbolo di rappresentazione dello spessore dello strato di rivestimento:

Lo spessore dello strato di rivestimento è rappresentato da numeri arabi con unità di misura μm.

Il numero di spessore è indicato dopo il nome dello strato di rivestimento e il valore rappresenta il limite inferiore dell'intervallo di spessore dello strato di rivestimento.

Se necessario, è possibile contrassegnare l'intervallo di spessore del rivestimento.

Esempio: Cu/Ep ‧ Ni5Au1~3

(Materiale di rame, elettroplaccato con Ni con uno spessore di 5μm o più, e Au con uno spessore di 1-3μm)

I simboli per rappresentare i nomi del trattamento chimico e del trattamento elettrochimico sono riportati nella tabella seguente.

| Nome del processo | Inglese | Simbolo | |

| passivazione | passivaing | P | |

| ossidazione | ossidazione | O | |

| Colorazione elettrolitica | colorazione elettrolitica | Ec | |

| Trattamento dei fosfati | Trattamento con fosfato di manganese | trattamento con manganese e fosfato | MnPh |

| Trattamento con fosfato di zinco | trattamento con fosfato di zinco | ZnPh | |

| Trattamento con fosfato di manganese e zinco | trattamento con manganese e zinco-fosfato | MnZnPh | |

| Trattamento con sale di calcio e fosfato di zinco | inccalciumphosphatetreatment | ZnCaPh | |

| Anodizzazione | Anodizzazione all'acido solforico | acido solforicoanodizzazione | A(S) |

| Anodizzazione all'acido cromico | hromicacidanodizzazione | A(Cr) | |

| Anodizzazione all'acido fosforico | acido fosforicoanodizzazione | A(P) | |

| Anodizzazione all'acido ossalico | anodizzazione con acido ossalico | A(O) | |

Nota: quando non esistono requisiti specifici per l'anodizzazione al fosfato, è consentito contrassegnare solo Ph (simbolo del trattamento al fosfato) o A (simbolo dell'anodizzazione).

Le caratteristiche dello strato di rivestimento e i simboli di rappresentazione delle caratteristiche del trattamento sono riportati nella tabella seguente.

| Inglese | Simboli |

| luminoso | b |

| semi-luminoso | |

| opaco | m |

| raso | st |

| doppio strato | d |

| – | d |

| regolare | r |

| microporoso | mp |

| microfrattura | mc |

| senza crepe | cf |

| poroso | p |

| modelli | pt |

| annerimento | bk |

| opalescenza | 0 |

| sigillatura | se |

| composizione | cp |

| durezza | hd |

| porcellana | pc |

| conduzione | cd |

| isolamento | i |

Nota:

(1) Quando non sono specificati requisiti particolari, è possibile omettere la marcatura, ad esempio quella convenzionale. cromatura.

(2) Si riferisce al rivestimento ottenuto con il metodo del rivestimento per diffusione, come la sigillatura al nichel.

I simboli di rappresentazione dei nomi post-trattamento sono riportati nella tabella seguente.

| Inglese | Simbolo |

| passivazione | P |

| fosfatazione (trattamento con fosfati) | Ph |

| ossidazione | O |

| emulsionamento | E |

| colorazione | Cl |

| fusione flash | Fm |

| diffusione | Di |

| pittura | Pt |

| sigillatura | S |

| antitarlo | A |

| tenuta al cromato | Cs |

I simboli di rappresentazione del trattamento al cromato dopo la galvanizzazione dello zinco e la galvanizzazione del cadmio sono riportati nella tabella seguente.

| Inglese | Simbolo | Classificazione | Tipi |

| trattamento di cromatura brillante | c | 1 | – |

| trattamento cromato di scottatura | – | ||

| Trattamento cromato dell'iride | 2 | – | |

| Trattamento al cromato scuro | – |

Simboli di rappresentazione dei colori:

1. I simboli di rappresentazione dei colori comunemente utilizzati dopo l'anodizzazione elettrochimica dei metalli leggeri e delle loro leghe sono riportati nella tabella seguente.

Quando si esegue l'abbinamento dei colori dopo l'anodizzazione elettrochimica dei metalli leggeri e delle loro leghe, i codici dei colori devono essere elencati nell'ordine di abbinamento dei colori e il "+" deve essere inserito tra di essi per indicare la sequenza.

3. I requisiti di colore e corrispondenza cromatica dopo l'anodizzazione elettrochimica dei metalli leggeri e delle loro leghe devono basarsi sui campioni lavorati.

| Colore | Nero | Marrone | Rosso | Arancione | Giallo | Verde | Blu azzurro | Viola Viola Rosso | (Grigio blu) | Bianco | Rosa | Giallo oro | ciano | bianco argentato |

| Codice lettera | BK | BN | RD | OG | SÌ | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

I codici delle lettere dei colori sono indicati tra parentesi () dopo il simbolo della "colorazione" post-trattamento.

Esempio: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Materiale in alluminio, trattamento elettrochimico, anodizzazione con acido solforico, sequenza di colori neri, rossi e giallo oro).

I simboli dei nomi delle operazioni di elaborazione indipendenti sono riportati nella tabella seguente.

| Inglese | Simbolo |

| sgrassaggio a solvente | SD |

| sgrassaggio chimico | CD |

| sgrassaggio elettrolitico | ED |

| decapaggio chimico | CP |

| decapaggio elettrolitico | EP |

| pulizia alcalina | AC |

| lucidatura elettrochimica | ECP |

| lucidatura chimica | CHP |

| lucidatura meccanica | MP |

| sabbiatura | SB |

| granigliatura | SHB |

| brunitura del barile | BB |

| spazzolatura | BR |

| rettifica | GR |

| viber | VI |

Esempio: Fe/SD (materiale in acciaio, sgrassatura con solventi organici)

1. Galvanotecnica:

La galvanotecnica è un trattamento della superficie metodo in cui una soluzione salina contenente metallo viene utilizzata per depositare i cationi metallici desiderati sulla superficie di un substrato metallico, che funge da catodo, attraverso l'elettrolisi, formando uno strato di placcatura.

1.1 Pretrattamento prima della placcatura:

Lo scopo è ottenere una superficie metallica pulita e fresca, necessaria per ottenere alla fine uno strato di placcatura di alta qualità. I compiti principali comprendono lo sgrassaggio, la rimozione della ruggine e della polvere, ecc. Le fasi sono le seguenti:

Fase 1: Raggiungere un determinato rugosità della superficie che può essere ottenuta attraverso la lucidatura della superficie e altri processi.

Fase 2: sgrassare e rimuovere l'olio, che può essere ottenuto mediante dissoluzione con solvente, metodi chimici ed elettrochimici.

Fase 3: rimozione della ruggine, che può essere effettuata con metodi meccanici, di decapaggio ed elettrochimici.

Fase 4: trattamento di attivazione, che generalmente prevede l'incisione in acido debole per un certo periodo di tempo per attivare la superficie prima della placcatura.

1.2 Post-trattamento dopo la placcatura:

Trattamento di passivazione:

È un metodo di trattamento superficiale che prevede un trattamento chimico in una determinata soluzione per formare un film sottile, solido e ad alta stabilità sulla superficie dello strato di placcatura.

La passivazione può migliorare significativamente la resistenza alla corrosione dello strato di placcatura, oltre ad aumentarne la lucentezza superficiale e la capacità antinquinante.

Il trattamento di passivazione può essere eseguito dopo la placcatura di Zn, Cu, Ag e altri metalli.

Trattamento di deidrogenazione:

Per i metalli come lo zinco, durante il processo di elettrodeposizione, oltre a depositarsi, una parte di idrogeno precipita e si diffonde nello strato di placcatura, causando la formazione di un'area di contatto con il metallo. infragilimento da idrogeno nella parte placcata.

Per eliminare l'infragilimento da idrogeno, dopo la galvanizzazione la parte placcata viene sottoposta a un trattamento termico a una certa temperatura per alcune ore, chiamato trattamento di deidrogenazione.

1.3 Metalli galvanizzati:

Zincatura:

La zincatura è utilizzata principalmente per l'anticorrosione di metalli neri come l'acciaio e il ferro. Il processo di galvanizzazione dello zinco può utilizzare soluzioni di placcatura sia acide che alcaline, con zinco puro come anodo.

La soluzione di placcatura acida è economica, ha un'elevata efficienza di corrente e una velocità di placcatura elevata, ma lo svantaggio è la scarsa uniformità di placcatura.

La soluzione di placcatura alcalina è più costosa, ma presenta una buona uniformità di placcatura.

Placcatura in rame:

La ramatura viene utilizzata come strato inferiore nel sistema di placcatura decorativa protettiva e può essere utilizzata anche per migliorare la forza di adesione tra il substrato e lo strato di placcatura.

Inoltre, la ramatura può essere utilizzata anche per la carburazione di parti in acciaio.

Nichelatura:

La nichelatura può essere utilizzata come rivestimento superficiale o come strato inferiore o intermedio nella galvanica multistrato.

Cromatura:

La cromatura ha una bella lucentezza, un'elevata resistenza alla corrosione, un'alta durezza e un basso coefficiente di attrito, per cui può essere utilizzata per la decorazione, la resistenza all'usura e la resistenza alla corrosione.

In base ai requisiti, si può suddividere in cromatura protettiva-decorativa e cromatura dura.

2. Elettrospazzolatura:

Pretrattamento prima della placcatura:

A. Riparazione della superficie. B. Pulizia delle superfici. C. Elettropulizia. D. Trattamento di attivazione.

Placcatura a pennello dei pezzi:

Vantaggi: Processo semplice, funzionamento comodo e la galvanizzazione può essere eseguita ovunque la spazzola possa arrivare. È particolarmente adatto per la manutenzione in loco di componenti non smontati.

Post-trattamento dopo la placcatura:

Dopo la placcatura a pennello, è necessario eseguire immediatamente un post-trattamento per rimuovere i residui sulla superficie delle parti placcate, come macchie d'acqua, tracce residue della soluzione, ecc.

È necessario adottare le necessarie misure di protezione, come l'asciugatura, la lucidatura, la smerigliatura, l'oliatura, ecc. per garantire che le parti spazzolate siano intatte.

3. Placcatura chimica:

La placcatura chimica è un metodo di trattamento superficiale in cui gli ioni metallici presenti in una soluzione vengono ridotti a metallo e depositati sulla superficie del substrato senza il passaggio di corrente esterna, formando uno strato di placcatura.

3.1 Nichelatura chimica

3.2 Ramatura chimica

Il metodo di trattamento chimico dei metalli è un metodo di formazione di un film composto stabile sulla superficie del metallo attraverso mezzi chimici o elettrochimici. Il film formato da questo trattamento chimico è chiamato film di conversione chimica.

I film a conversione chimica possono essere suddivisi nelle seguenti categorie, a seconda del mezzo utilizzato per la formazione del film:

1. Trattamento di ossidazione

(1) Ossidazione chimica dell'acciaio:

Si riferisce al processo di trattamento dell'acciaio in una soluzione contenente un ossidante per formare una pellicola uniforme di colore blu-nero o nero sulla superficie, nota anche come "annerimento" o "azzurramento" dell'acciaio.

(2) Ossidazione chimica dei metalli non ferrosi:

Ossidazione chimica di alluminio e leghe di alluminio può produrre film di ossido con uno spessore di 0,5μm4μm.

Il film è poroso e ha un buon adsorbimento, che può essere utilizzato come strato di base per rivestimenti organici.

Tuttavia, la sua resistenza all'usura e alla corrosione non è pari a quella dei film di ossido anodico.

L'ossidazione chimica delle leghe di magnesio può ottenere film di ossido con uno spessore di 0,5μm3μm sulla superficie.

A causa del film di ossido sottile e morbido, è facile da danneggiare durante l'uso, quindi viene generalmente utilizzato come strato di base per i rivestimenti organici per migliorare l'adesione e le prestazioni protettive del rivestimento e del substrato.

L'ossidazione chimica del rame e delle leghe di rame può produrre pellicole di vari colori sulla superficie del rame e delle leghe di rame come l'ottone e il bronzo, che hanno buone funzioni decorative.

2. Anodizzazione di alluminio e leghe di alluminio

L'anodizzazione si riferisce al metodo di generazione di un film di ossido sulla superficie di un metallo utilizzando il metallo come anodo in un elettrolita adatto sotto l'azione di una corrente esterna.

Lo spessore del film è compreso tra alcune decine e alcune centinaia di μm.

2.1 Proprietà e applicazioni del film di ossido su alluminio e leghe di alluminio:

2.1.1 Porosità del film di ossido:

La struttura porosa a nido d'ape della pellicola ha una buona capacità di adsorbimento per varie sostanze organiche, resine, cere, sostanze inorganiche, coloranti e vernici, che possono essere utilizzate come strato inferiore dello strato di rivestimento. Il film di ossido può anche essere tinto in vari colori per migliorare l'effetto decorativo del metallo.

2.1.2 Resistenza all'usura del film di ossido:

Il film di ossido di alluminio ha un'elevata durezza, che può migliorare la resistenza all'usura superficiale del metallo. Quando lo strato di pellicola adsorbe il lubrificante, la sua resistenza all'usura può essere ulteriormente migliorata.

2.1.3 Resistenza alla corrosione del film di ossido:

Il film di ossido di alluminio è stabile nell'atmosfera e quindi ha una buona resistenza alla corrosione. Per migliorare la resistenza alla corrosione, la pellicola anodizzata viene solitamente sigillata o verniciata.

2.1.4 Isolamento elettrico del film di ossido:

Il film di ossido anodizzato ha un'elevata resistenza all'isolamento e tensione di rottura, che può essere utilizzata come strato dielettrico dei condensatori elettrolitici o come strato isolante dei prodotti elettrici.

2.1.5 Isolamento termico del film di ossido:

Il film di ossido di alluminio è un buon strato termoisolante con una stabilità fino a 1500°C. La conducibilità termica del film di ossido è molto bassa.

2.1.6 Forza di adesione del film di ossido:

La forza di legame tra il film di ossido anodizzato e il metallo del substrato è forte e difficile da separare con metodi meccanici.

Anche se lo strato di pellicola si piega con il metallo del substrato fino a rompersi, lo strato di pellicola mantiene comunque un buon legame con il metallo del substrato.

2.2 Processo di anodizzazione dell'alluminio e leghe di alluminio:

2.2.1 Anodizzazione all'acido solforico:

Questo processo può produrre un film di ossido trasparente con uno spessore di 5μm~20μm, che ha buone proprietà di adsorbimento.

2.2.2 Anodizzazione all'acido cromico:

Questo processo può produrre un film di ossido più morbido con uno spessore di 2μm~5μm e una bassa porosità.

La superficie del pezzo può mantenere l'accuratezza e la rugosità originali, rendendola adatta a pezzi di precisione. È applicabile a lamiera parti o parti di taglio generiche.

2.2.3 Anodizzazione con acido ossalico:

Questo processo può produrre un film di ossido spesso fino a 60μm, che presenta una buona resistenza alla corrosione ed eccellenti proprietà di isolamento elettrico.

Il film può essere colorato con vari colori vivaci a seconda degli elementi di lega e della loro concentrazione nell'alluminio. È adatto per l'isolamento elettrico o per la decorazione di oggetti puri. materiali in alluminio.

2.3 Colorazione e sigillatura di pellicole anodizzate:

Il film anodizzato può essere colorato e sigillato per ottenere vari colori e migliorare la resistenza alla corrosione e all'usura.

3. Trattamento di fosfatazione:

La fosfatazione è un processo chimico che crea uno strato di pellicola protettiva di fosfato insolubile sulla superficie del metallo immergendolo in una soluzione di fosfati contenenti manganese, ferro o zinco.

La struttura porosa del film di fosfato è saldamente legata al substrato e presenta buone proprietà di adesione, lubrificazione, resistenza alla corrosione, antiaderenza ai metalli fusi (Sn, Al, Zn) ed elevato isolamento elettrico.

Il film di fosfato è utilizzato principalmente come strato di base per i rivestimenti, strato di lubrificazione per la lavorazione a freddo dei metalli, strato di protezione della superficie dei metalli, trattamento isolante per i rivestimenti. lamiere in acciaio al silicioe trattamento antiaderente per stampi di pressofusione.

L'uso più comune della fosfatazione è come pretrattamento prima della cottura del rivestimento, per garantire che il rivestimento superficiale possa essere saldamente legato al substrato.

Inoltre, alcuni prodotti sono solo fosfatati o trattati con una pellicola protettiva, come le lamiere zincate, per proteggere i bordi tagliati dalla ruggine.

Lo spessore del film di fosfato è generalmente di 5μm~20μm.

4. Trattamento al cromato (noto anche come passivazione)

Il trattamento al cromo è un metodo per formare una pellicola di cromo sulla superficie di un metallo o di un rivestimento metallico immergendolo in una soluzione di acido o sale di cromo contenente determinati additivi attraverso metodi chimici o elettrochimici.

Il film è composto da composti di cromo trivalente ed esavalente ed è noto come film di cromato o strato di passivazione. Il film di cromato ha una forte adesione al substrato, una struttura compatta, una buona stabilità chimica e un'eccellente resistenza alla corrosione, che garantisce un'efficace protezione del substrato.

Inoltre, la pellicola cromata può presentare una gamma di colori che va dal bianco trasparente o lattiginoso al giallo, all'oro, al verde chiaro, al verde, all'oliva, al verde scuro, al marrone e al nero.

Il processo di trattamento con cromati è comunemente utilizzato per migliorare la resistenza alla corrosione dei rivestimenti di zinco o cadmio sull'acciaio, nonché per prevenire la corrosione di altri metalli come alluminio, rame, stagno, magnesio e loro leghe.

In generale, maggiore è il contenuto di composti di cromo esavalente nella pellicola di cromato, migliore è la resistenza alla corrosione.

1. Film di ossido anodico (γ-Al2O3):

1.1 Spessore del film anodico: generalmente 10~30μm.

1.2 Durezza del film anodico: la durezza del film anodico stesso è compresa tra quella del cristallo e del corindone.

1.3 Dopo l'ossidazione, il superficie in alluminio è duro e fragile. Il film può incrinarsi quando il materiale viene piegato o lavorato. Pertanto, è importante evitare la deformazione o la lavorazione dopo la formazione del film.

L'anodizzazione a corrente alternata produce un film leggermente più flessibile. Anche l'aggiunta di rame può migliorare la flessibilità.

1.4 Resistenza alla corrosione del film anodico: un film anodico denso e duro ha una migliore resistenza alla corrosione rispetto a un film più morbido.

Quando il film è più spesso, la resistenza alla corrosione migliora, ma c'è un limite al miglioramento della resistenza alla corrosione con l'aumento dello spessore del film.

Lo spessore più adatto per l'uso pratico è di 0,02 mm. La resistenza alla corrosione del film è strettamente correlata al metodo di trattamento.

La riduzione del numero di pori, un pretrattamento adeguato, come il trattamento di resistenza all'acqua, e la rimozione dell'adesione dell'elettrolita al film possono migliorare la resistenza alla corrosione del film.

2. Elettrodeposizione dell'alluminio:

2.1 Scopo della galvanotecnica dell'alluminio: l'argentatura sulla superficie dell'alluminio può migliorarne la conduttività. La placcatura in rame, nichel o stagno può facilitare la saldatura.

Cromatura può migliorare la resistenza all'usura, mentre la nichelatura o la cromatura possono essere utilizzate per la decorazione.

In pratica fabbricazione di lamiereI metodi di placcatura e trattamento chimico dei metalli più comunemente utilizzati sono l'elettroplaccatura, l'ossidazione e la fosfatazione.

Di seguito verrà illustrato l'impatto di questi tre metodi sulle nostre disposizioni di processo e le precauzioni da adottare di conseguenza.

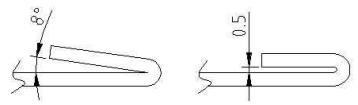

1: Bordo schiacciato, angolo acuto

Poiché la galvanoplastica e l'ossidazione richiedono generalmente l'uso di una soluzione, dopo la lavorazione, se ci sono fori ciechi o spazi vuoti nel pezzo, la soluzione rimarrà in questi punti e corroderà il pezzo, causando difetti.

A questo punto, è necessario apportare miglioramenti alla struttura del prodotto e alla tecnologia di lavorazione. In situazioni tipiche, come i bordi schiacciati, i difetti di corrosione si verificano spesso in misura diversa su entrambe le estremità del bordo schiacciato.

Il metodo per affrontare questo problema nel processo consiste nel riservare prima un angolo di 8-10 gradi, poi elettroplaccare o ossidare e quindi frantumare.

In alternativa, chiedere il parere del cliente e riservare uno spazio di almeno 0,5 mm sul bordo schiacciato. Entrambi i metodi sono illustrati nel diagramma seguente:

La pratica di riservare gli angoli di cui sopra deve considerare se il bordo schiacciato può essere eseguito dopo la formazione del pezzo.

Se il bordo schiacciato non può essere eseguito dopo la formazione del pezzo, questo processo non può essere utilizzato.

Quando si utilizza il metodo della riserva di spazio, è importante notare che il pezzo da lavorare non deve essere troppo lungo.

Se il pezzo è troppo lungo, potrebbe esserci troppo liquido residuo all'interno e la superficie della soluzione ha una certa tensione, che aderisce al pezzo.

Pertanto, più grande è lo spazio riservato, meglio è.

Quando il pezzo ha un angolo morto formato da tre lati, se le condizioni lo consentono, è necessario aprire un foro di processo sull'angolo morto il più possibile, in modo che il liquido residuo possa fuoriuscire senza problemi.

Si veda il diagramma seguente:

2: Premere le parti dell'hardware

Galvanotecnica e rivettatura: Poiché la galvanoplastica richiede generalmente un pretrattamento, come lo sgrassaggio e la rimozione della ruggine, può danneggiare lo strato galvanico delle parti di ferramenta con placcatura superficiale esistente.

La successiva galvanoplastica può causare una debole adesione dello strato di placcatura alle parti della ferramenta, rendendolo estremamente incline a staccarsi.

Pertanto, il principio di disposizione del processo per le parti di ferramenta con galvanoplastica superficiale consiste nel galvanizzare prima e rivettare poi.

Se la struttura del pezzo è limitata e non è più possibile rivettare dopo la formatura, si può pensare di utilizzare parti di ferramenta in materiale semilavorato non galvanizzato e di galvanizzarle insieme al pezzo dopo la rivettatura.

Questo metodo deve essere valutato con il personale di produzione e sviluppo perché nuovi materiali devono essere sviluppati specificamente per questo scopo e il materiale non è facilmente conservabile senza un trattamento superficiale.

Finora (al 6 agosto 2002), solo un tipo di pezzo ha utilizzato questo processo, ovvero il corpo della scatola di distribuzione della macchina Huawei di tipo B (2CE52-001).

Dopo la galvanizzazione delle parti di ferramenta in acciaio inox, l'adesione dello strato di placcatura è debole e quindi soggetta a distacco. Pertanto, il principio è quello di rivettare dopo la galvanica.

Per le parti di ferramenta con fori ciechi (come BSO-3,5M3), se necessario, è necessario eseguire la rivettatura prima della galvanizzazione.

È meglio suggerire al personale di produzione e sviluppo di modificarlo in un foro passante (come SO-3,5M3) per facilitare la fuoriuscita della soluzione galvanica.

Ossidazione e rivettatura: Il processo di rivettatura per i pezzi ossidati è sostanzialmente la stessa della galvanoplastica.

L'unica differenza è che per le parti di ferramenta in acciaio inox, grazie alla loro forte resistenza all'ossidazione, la rivettatura può essere effettuata prima dell'ossidazione.

3: Nichelatura su parti in ferro

Per i pezzi galvanici in generale, lo spessore del film non supera i 20um, quindi l'influenza dello spessore del film sulla forma del pezzo può essere trascurata durante il taglio e la formatura.

Prima della nichelatura su parti in ferro, viene generalmente effettuata la ramatura (la ramatura è utilizzata come strato inferiore del sistema di strati protettivi decorativi), quindi viene effettuata la nichelatura, per cui lo spessore del film è maggiore rispetto a quello dei film galvanici generali.

Se il pezzo in lavorazione presenta angoli acuti, la corrente è più forte in corrispondenza degli angoli acuti durante il processo di galvanizzazione, con conseguente effetto punta e maggiore deposizione dello strato di placcatura.

Pertanto, se esistono tolleranze o requisiti più severi per queste aree, è necessario considerare il margine di galvanizzazione e l'aggiunta massima possibile su un singolo lato può arrivare a 0,25 mm (come nel caso del manubrio 2D223-001 di Huawei IVIEI).

4: Taglio del filo

Per i prodotti che richiedono la galvanizzazione dopo il taglio della filettatura sui maschi M3,5, M3, M2,5 e M2, poiché presentano già uno strato di placcatura, può essere difficile torcere a mano le viti con un normale rubinetto.

Pertanto, per i prodotti con fori filettati di M3,5 e inferiori dopo la galvanizzazione, la scheda di processo deve essere contrassegnata con la dicitura "utilizzare maschi galvanizzati".

In allegato sono riportate le specifiche per i rivestimenti di diversi materiali nella fabbricazione di lamiere.

| Materiale del fondo in metallo | Categoria di parte | Categoria di placcatura | Condizioni di utilizzo | Spessore del rivestimento (μ m)) |

| Acciaio al carbonio | Parti strutturali generali | Rame/cromo/nichel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zinco | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cadmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Serraggio delle parti | Zinco | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cadmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Parti elastiche | Zinco | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cadmio | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Rame e leghe di rame | Parti strutturali generali | Cromo/Nichel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definizione:

L'intero processo di rivestimento di materiali o componenti con rivestimenti organici attraverso determinati metodi per formare una pellicola di rivestimento è chiamato rivestimento.

I rivestimenti organici utilizzati per il rivestimento sono un termine generale per i materiali liquidi o solidi che possono formare una pellicola di rivestimento solida sulla superficie di materiali o componenti, che può fornire protezione, decorazione o proprietà speciali (come l'isolamento, la resistenza alla corrosione, la marcatura, ecc.)

La tecnica di rivestimento superficiale più diffusa è la verniciatura, comunemente nota come verniciatura a spruzzo o a polvere, che consiste nello spruzzare uno strato di vernice sulla superficie del pezzo.

2. Componenti principali dei rivestimenti:

I rivestimenti sono costituiti principalmente da sostanze filmogene, pigmenti, solventi e additivi, come indicato nella tabella seguente:

| Composizione dei rivestimenti | Sostanze filmogene Pigmenti Solventi | Oli e grassi naturali | Olio di essiccazione |

| Olio semi-essiccante | |||

| Olio non essiccante | |||

| Resina sintetica | |||

| Resine naturali | ————- | ||

| Resine sintetiche | ————- | ||

| AdditiviSostanze filmogene Pigmenti | Pigmenti colorati | ————- | |

| Solventi di viscosità | ————- | ||

| Pigmenti anticorrosione | ————- | ||

| Altri pigmenti | ————- | ||

| Solventi Additivi | Solventi vegetali | ————- | |

| Solventi di petrolio | ————- | ||

| Solventi di catrame di carbone | ————- | ||

| Lipidi, chetoni, alcoli | ————- | ||

| ————- | Sostanze filmogene | Catalizzatori | ————- |

| Agenti indurenti | ————- | ||

| Modificatori | ————- | ||

| Altri additivi | ————- |

(3) Le sostanze filmogene sono i principali materiali che possono formare un film di rivestimento nella composizione dei rivestimenti e sono i principali fattori che determinano le prestazioni dei rivestimenti.

Dopo la fusione o la dissoluzione, la resina ha una forte adesione e può formare un film di rivestimento con maggiore durezza, lucentezza, resistenza all'acqua e alla corrosione quando viene spalmata sulla superficie del pezzo e asciugata.

(4) I pigmenti possono conferire colore e potere coprente al film di rivestimento e possono anche aumentarne la resistenza all'invecchiamento e all'usura per migliorare la capacità anticorrosiva e antivegetativa del film.

(5) I solventi mantengono il rivestimento in uno stato disciolto e ne regolano la viscosità per soddisfare i requisiti di costruzione.

Allo stesso tempo, possono far sì che il film di rivestimento abbia un tasso di volatilizzazione equilibrato per ottenere la levigatezza e la lucentezza del film, e possono anche eliminare difetti come fori di spillo e segni di pennello.

(6) Gli additivi, anche se utilizzati in piccole quantità nei rivestimenti, hanno un effetto significativo sulle prestazioni di conservazione e costruzione dei rivestimenti e sulle proprietà fisiche del film di rivestimento risultante.

3. Trattamento superficiale prima della verniciatura:

Rimozione della ruggine, rimozione dell'olio e trattamento di fosfatazione. Il trattamento di fosfatazione è descritto al punto 3 del già citato "Trattamento chimico dei metalli".

4. Requisiti generali e trattamento di processo dei pezzi prima della verniciatura:

(1) I pezzi dopo la verniciatura in genere non possono resistere a forze d'urto esterne, come la piegatura e lo stampaggio, per evitare il distacco dello strato di vernice.

(2) Se ci sono fori passanti sulla superficie verniciata richiesta, il foro deve essere trattato con 0,1 mm in più su un lato durante la disposizione del processo per evitare la riduzione delle dimensioni del foro a causa della verniciatura.

Le maglie, i fori dell'area di protezione verniciata e i fori inferiori della ferramenta rivettata a pressione non necessitano di ulteriori detrazioni.

Inoltre, la piegatura con tolleranze richiede anche ulteriori tolleranze per la verniciatura.

Tuttavia, se il cliente di Peixin richiede esplicitamente di non avere un supplemento per la verniciatura e richiede le dimensioni effettive secondo il disegno, produrremo di conseguenza.

(3) La superficie del pezzo deve essere liscia per la verniciatura. Le irregolarità influiscono sull'aspetto estetico e ne esistono principalmente di diversi tipi:

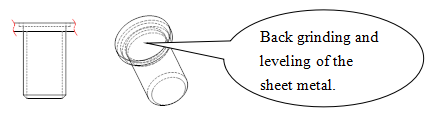

Se ci sono parti rivettate (come viti e bulloni) sulla parte verniciata, ci saranno sporgenze sul retro della parte rivettata rispetto alla lamiera. Ciò sarà molto evidente dopo la verniciatura.

Se il pezzo da lavorare è un pannello o una superficie importante di Classe A esposta all'esterno, non sarà accettabile.

Per tali pezzi, è necessario specificare nel disegno o nella scheda di processo di lucidarli in piano, come mostrato nella figura seguente:

Per i materiali più morbidi, durante la piegatura possono comparire segni di pressione più profondi, che non possono essere coperti dalla vernice.

Se una superficie è esplicitamente definita come superficie di Classe A e non sono ammessi difetti, è necessario specificare sul disegno che non sono ammessi segni di pressione.

La lavorazione in loco adotterà misure come l'imbottitura con nastro biadesivo per evitare questo problema, oppure il personale di processo organizzerà procedure di lucidatura per eliminare le pieghe.

Durante il processo di saldaturaGli schizzi, i cordoni di saldatura e le scorie prodotte aderiscono alla superficie del pezzo e devono essere rimossi prima della verniciatura.

Durante saldatura a puntiLa testa dell'elettrodo sarà attraversata da una corrente momentaneamente elevata che causerà una leggera fusione sulla superficie del pezzo a contatto con la testa dell'elettrodo, formando cerchi irregolari simili a cicatrici sulla superficie.

La loro dimensione equivale a quella della testa dell'elettrodo. Quando è richiesta la verniciatura in queste aree, devono essere lucidate.

1. Stampa serigrafica

(1) Definizione:

La serigrafia è un processo che utilizza l'inchiostro serigrafico e un retino per stampare il testo o l'immagine desiderata sul pezzo.

(2) Requisiti e precauzioni per la stampa serigrafica:

La serigrafia è di solito l'ultima fase di lavorazione prima dell'assemblaggio e il pezzo è stato sottoposto a trattamenti superficiali quali galvanotecnica, verniciatura e ossidazione prima della serigrafia.

Anche se la superficie del pezzo serigrafato può presentare sporgenze, non devono esserci irregolarità o oggetti sporgenti all'interno dell'area di copertura del retino.

Ad esempio, i dadi e i rivetti non sono ammessi nell'area di stampa serigrafica.

Un problema comunemente riscontrato durante la serigrafia è quando l'hardware viene premuto sul pezzo prima della serigrafia, causando interferenze con il processo di serigrafia e richiedendo una rilavorazione.

Inoltre, non dovrebbero esserci bordi taglienti o angoli vicino all'area di stampa serigrafica per evitare di danneggiare lo schermo.

La serigrafia del pezzo deve essere posizionata correttamente ed è necessario considerare se può essere posizionata durante il processo di serigrafia. Se necessario, è possibile aggiungere dei dispositivi di posizionamento.

Il pezzo dopo la serigrafia deve essere cotto in un forno, quindi non devono esserci oggetti sul pezzo danneggiati dall'alta temperatura.

(3) Il processo di stampa serigrafica è illustrato nel seguente diagramma:

2. Tampografia

(1) Principio della tampografia: Quando la lastra di stampa viene rivestita di inchiostro nel calamaio, il tampone di stampa si sposta sulla lastra e preleva l'immagine dell'inchiostro.

Il tampone si sposta quindi sull'oggetto da stampare e preme l'immagine sulla superficie, trasferendo l'inchiostro sull'oggetto. Il tampone torna al calamaio per ripetere il processo per l'immagine successiva.

(2) Gamma applicabile: Piccoli articoli e grandi quantità sono adatti alla tampografia.

(3) Le figure seguenti mostrano la macchina tampografica e il principio della tampografia.

3. La differenza tra serigrafia e tampografia:

La serigrafia ha un tempo di preparazione e di debug più breve, ma l'intensità della manodopera successiva è più elevata; è quindi adatta a operazioni in piccoli lotti.

La tampografia ha un tempo di debug più lungo, ma, a differenza della serigrafia, non richiede l'apertura e la chiusura manuale del retino ed è adatta a grandi quantità o a occasioni in cui le dimensioni del pezzo o l'area stampata sono ridotte.

1. Definizione:

L'utilizzo di una macchina per la lucidatura consente di trattare la superficie del pezzo per ottenere una superficie brillante. La macchina di lucidatura è simile a una mola, ma utilizza materiali come la tela che hanno la forma di una mola.

2. Vantaggi:

Ad esempio, l'acciaio inossidabile ordinario può essere lucidato fino a ottenere una superficie a specchio dopo la lucidatura. Dopo la saldatura a punti, le scorie sul pezzo possono essere rimosse con una lucidatrice.

Se si utilizza una macchina a mola, è facile che vengano molate superfici irregolari.

1. Definizione:

La smerigliatura è simile alla trafilatura e utilizza la carta vetrata con una certa forza per formare dei disegni sulla superficie del pezzo.

2. Tecnologia di lavorazione della macinazione:

(1) La carta vetrata utilizzata per la levigatura è generalmente di dimensioni maggiori e presenta particelle più fini, pertanto i disegni che si formano sulla superficie della levigatura sono meno profondi.

(2) La forza applicata durante la rettifica ha un impatto significativo sui modelli formati.

Maggiore è la forza, più pronunciati sono i disegni, ma i disegni formati dalla rettifica non hanno una direzionalità significativa e sono solitamente circolari.

Se ci sono sporgenze sulla superficie, queste avranno un certo impatto sulla rettifica, ed è più difficile rettificare intorno alle sporgenze, quindi le superfici piane sono da preferire per la rettifica.

Nota: in realtà, la rettifica è un processo di distruzione della superficie originale del materiale del pezzo per ottenere una superficie liscia prima di eseguire altri trattamenti superficiali.

Altri trattamenti superficiali, come la galvanotecnica e la cromatura, di solito non vengono eseguiti prima della rettifica.

Allegato 1: Codici di trattamento delle superfici per i prodotti Huawei

(Basato sullo standard: Huawei DKBA0.400.0002REV.4.0)

| codice | Nome del processo |

| G001 | Ossidazione chimica dell'acciaio (azzurramento) |

| G002 | Passivazione galvanica a colori |

| G003 | Passivazione blu bianca zincata |

| G004 | Passivazione nera galvanizzata |

| G005 | Come G006 |

| G006 | Placcatura in rame+nickel lucido |

| G007 | Stagnatura al piombo |

| G008 | Cromatura decorativa |

| G010 | Fosfatazione |

| G011 | Passivazione dell'acciaio inossidabile |

| G101 | Fosfatazione+rivestimento in polvere (motivo Huawei grigio arancio) |

| G102 | Fosfatazione+verniciatura a polvere (motivo a sabbia bianca Huawei) |

| G103 | Fosfatazione+verniciatura a polvere (modello Huawei grigio sabbia - tipo esterno) |

| G104 | Fosfatazione+verniciatura a polvere (motivo a sabbia nera Huawei) |

| G105 | Fosfatazione+verniciatura a polvere (motivo a sabbia blu Huawei) |

| G106 | Fosfatazione+rivestimento in polvere (da opaco a grigio) |

| G107 | Fosfatazione+verniciatura a polvere (modello Huawei grigio sabbia - tipo interno) |

| G108 | Fosfatazione+rivestimento a polvere (modello grigio bianco arancio+tipo da esterno) |

| G121 | Fosfatazione+verniciatura a polvere (Huawei 3010 grigio freddo con motivo a sabbia) |

| G122 | Fosfatazione+verniciatura a polvere (Huawei 3010 grigio chiaro con motivo a sabbia) |

| G201 | Fosfatazione+primer+top coat (punto di spruzzo Huawei bianco) |

| G202 | Fosfatazione+primer+top coat (punto di spruzzo grigio Huawei) |

| G203 | Fosfatazione+primer+top coat (punto di spruzzatura nero Huawei) |

| G204 | Fosfatazione+primer+top coat (punto di spruzzo blu Huawei) |

| G211 | Fosfatazione+primer+smalto (bianco Huawei piatto) |

| G212 | Fosfatazione+primer+smalto (grigio Huawei piatto) |

| G213 | Fosfatazione+primer+smalto (nero Huawei piatto) |

| G214 | Fosfatazione+primer+top coat (blu Huawei piatto) |

| G215 | Fosfatazione+primer+finitura argento lucido |

| G216 | Fosfatazione+primer+finitura grigio perla |

| G217 | Fosfatazione+primer+finitura verde scuro |

| G218 | Fosfatazione+primer+finitura blu scuro |

| G219 | Fosfatazione+primer+finitura oro e argento chiaro |

| G220 | Fosfatazione+rivestimento in polvere (Huawei grigio argento) |

| G221 | Passivazione+primer+smalto galvanico (punto di spruzzatura Huawei bianco) |

| G222 | Passivazione+primer+smalto galvanico (punto di spruzzo grigio Huawei) |

| G223 | Passivazione+primer+smalto galvanico (punto di spruzzatura nero Huawei) |

| G224 | Passivazione+primer+smalto galvanico (punto di spruzzo blu Huawei) |

| G225 | Passivazione del colore galvanizzato+ vernice antiruggine |

| G231 | Passivazione galvanica a colori+primer+topcoat (bianco Huawei piatto) |

| L001 | Sabbiatura anodizzazione brillante |

| L002 | anodizzazione brillante |

| L003 | Anodizzazione nera |

| L004 | Sabbiatura anodizzazione nera brillante |

| L005 | Ossidazione chimica del colore |

| L006 | Ossidazione chimica incolore |

| L007 | Sabbiatura, ossidazione chimica brillante e incolore |

| L008 | Spazzolatura+Ossidazione chimica incolore brillante |

| L009 | Anodizzazione incolore |

| L010 | Anodizzazione giallo oro |

| L011 | Ossidazione chimica incolore brillante |

| L012 | Trafilatura+ossidazione chimica incolore |

| L021 | Placcatura in rame+nichelatura+placcatura in oro |

| L101 | Ossidazione chimica colorata + rivestimento in polvere (motivo Huawei grigio arancio) |

| L102 | Colore Ossidazione chimica + rivestimento in polvere (modello Huawei White Sand) |

| L103 | Ossidazione chimica colorata + rivestimento in polvere (modello Huawei grigio sabbia - tipo esterno) |

| L104 | Ossidazione chimica colorata+rivestimento in polvere (motivo a sabbia nera Huawei) |

| L105 | Ossidazione chimica colorata+rivestimento in polvere (motivo a sabbia blu Huawei) |

| L106 | Ossidazione chimica colorata + rivestimento in polvere (da opaco a grigio) |

| L107 | Ossidazione chimica colorata + rivestimento in polvere (modello Huawei grigio sabbia - tipo interno) |

| L111 | Ossidazione chimica incolore + rivestimento in polvere (motivo Huawei grigio arancio) |

| L112 | Ossidazione chimica incolore + rivestimento in polvere (motivo a sabbia bianca Huawei) |

| L121 | Ossidazione chimica incolore+rivestimento in polvere (modello Huawei 3010 grigio freddo sabbia) |

| L122 | Ossidazione chimica incolore + rivestimento in polvere (modello Huawei 3010 grigio chiaro sabbia) |

| L201 | Ossidazione chimica incolore+primer+top coat (punto di spruzzo Huawei bianco) |

| L202 | Ossidazione chimica incolore+primer+top coat (punto di spruzzo grigio Huawei) |

| L203 | Ossidazione chimica incolore+primer+top coat (punto di spruzzo nero Huawei) |

| L204 | Ossidazione chimica incolore+primer+top coat (punto di spruzzo blu Huawei) |

| L211 | Ossidazione chimica incolore+primer+top coat (bianco Huawei piatto) |

| L212 | Ossidazione chimica incolore+primer+top coat (grigio Huawei piatto) |

| L213 | Ossidazione chimica incolore+primer+top coat (nero Huawei piatto) |

| L214 | Ossidazione chimica incolore+primer+top coat (blu Huawei piatto) |

| L215 | Ossidazione chimica incolore+primer+finitura argento lucido |

| L217 | Ossidazione chimica incolore+primer+finitura verde scuro |

| L218 | Ossidazione chimica incolore+primer+finitura blu scuro |

| L219 | Ossidazione chimica incolore+primer+finitura oro e argento chiaro |

| T001 | Passivazione della lega di rame |

| T002 | Stagnatura al piombo |

| T003 | Nichelatura brillante |

| T004 | (Annullato) |

| T005 | placcato oro |

| T006 | Come T001 |

| X001 | Stagnatura al piombo |

| X002 | Nichelatura brillante |

| X003 | Sabbiatura+strada decorativa opaca |

| X004 | Cromatura lucida |

| F001 | Vernice isolante a immersione |

| F121 | Vernice a spruzzo Huawei 3010 grigio freddo |

| F212 | Finitura grigia Huawei a spruzzo |

| F219 | Finitura oro chiaro e argento |

| F220 | Huawei Grigio Argento Topcoat |

| A000 | Non gestito |

| A001 | annullare |

| A002 | annullare |

| A101 | Annullamento, sostituito da G101 o L101 |

| A102 | Annullare, sostituito da G102 o L102 |

| A103 | Annullare, sostituito da G103 o L103 |

| A104 | Annullare, sostituito da G104 o L104 |

| A105 | Annullare, sostituito da G105 o L105 |

| A106 | Annullare, sostituito da G106 o L106 |

Nota:

1. Anodizzazione chiara: si riferisce all'anodizzazione chiara con acido solforico (sigillata in acqua pura).

2. Anodizzazione brillante: si riferisce all'anodizzazione chiara all'acido solforico dopo la lucidatura chimica.

3. Anodizzazione brillante sabbiata: si riferisce all'anodizzazione brillante dopo la sabbiatura.

4. Anodizzazione nera: si riferisce all'anodizzazione con acido solforico di colore nero.

5. Anodizzazione dorata: si riferisce all'anodizzazione all'acido solforico con colore dorato.

6. Anodizzazione nera brillante sabbiata: si riferisce alla lucidatura chimica e all'anodizzazione nera dopo la sabbiatura.

7. Ossidazione chimica chiara e brillante: si riferisce all'ossidazione chimica chiara dopo la lucidatura chimica.

8. Ossidazione chimica chiara e brillante sabbiata: si riferisce all'ossidazione chimica chiara e brillante dopo la sabbiatura.

9. I codici di trattamento della superficie sono rappresentati da una lettera seguita da tre cifre. La prima lettera è la prima lettera del nome pinyin del materiale del substrato (codici "Universali" esclusi); le ultime tre cifre sono il numero di sequenza.