Immaginate di trasformare un foglio di metallo piatto in un pezzo tridimensionale complesso con precisione ed efficienza. L'arte e la scienza della fabbricazione della lamiera comportano una serie di processi meticolosi, dalla progettazione al taglio, dalla piegatura alla saldatura. Questo articolo illustra i dieci principali processi tecnologici, guidandovi attraverso ogni fase per migliorare la vostra comprensione e competenza. Scoprite come questi metodi trasformano il metallo grezzo in componenti essenziali e imparate le tecniche che possono aumentare la produttività e la qualità dei vostri progetti.

Il processo tecnologico della lamiera può variare, ma in genere non comprende più dei dieci processi elencati di seguito.

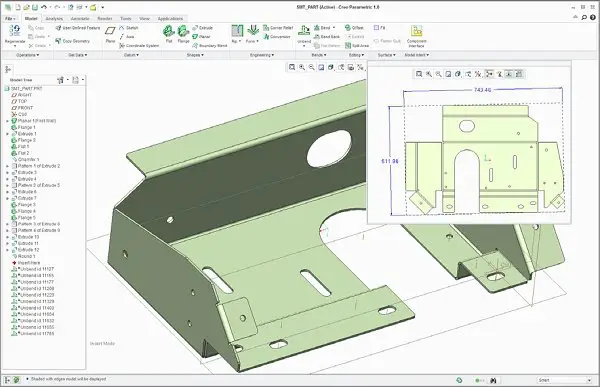

Progettazione e disegno di parti in lamiera

Conosciuta anche come proiezione ortografica o disegno multivista, ha lo scopo di rappresentare accuratamente la struttura tridimensionale delle parti in lamiera attraverso un insieme di disegni bidimensionali. In genere, comprende tre viste principali:

Queste viste sono allineate con precisione e forniscono una descrizione completa della geometria del pezzo, comprese forma, dimensioni e caratteristiche. Per le parti in lamiera, si presta particolare attenzione a:

Il disegno deve anche includere:

Per creare questi disegni, i progettisti utilizzano spesso un software CAD, che consente di modificarli facilmente e di generare modelli 3D. Questi disegni dettagliati sono fondamentali per una fabbricazione accurata, per il controllo della qualità e per la comunicazione tra i team di progettazione e produzione nella lavorazione della lamiera.

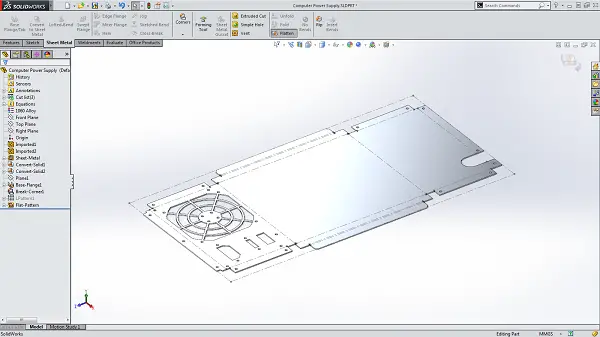

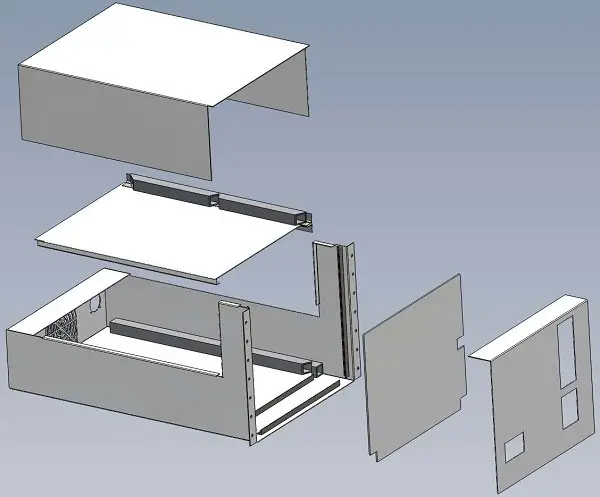

Disegnare il diagramma di espansione

Il processo di disegno di un diagramma di espansione prevede la trasformazione di complesse strutture tridimensionali in rappresentazioni bidimensionali appiattite. Questa tecnica è fondamentale nella fabbricazione delle lamiere, in quanto consente ai produttori di visualizzare e pianificare i tagli e le piegature precisi necessari per creare il prodotto finale. Il diagramma di espansione funge da progetto per la forma dispiegata del pezzo, comprendendo tutte le superfici e le caratteristiche in un unico piano.

Le fasi principali della creazione di un diagramma di espansione comprendono:

I software CAD avanzati spesso automatizzano gran parte di questo processo, ma la comprensione dei principi di base è essenziale per ottimizzare i progetti e risolvere i problemi dei pezzi complessi. L'accuratezza dei diagrammi di espansione è fondamentale per la produzione di precisione, in quanto garantisce che il pezzo grezzo piatto formerà la forma 3D desiderata una volta fabbricato.

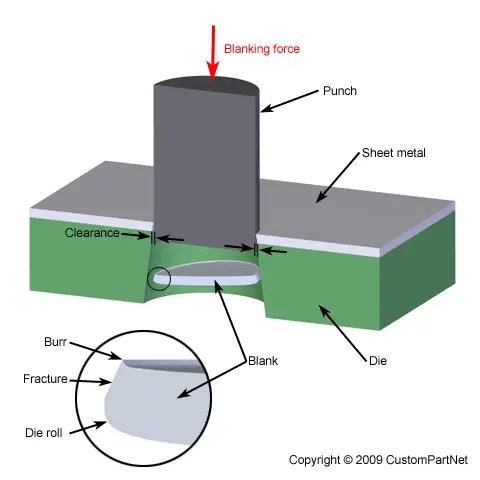

Esistono diversi metodi avanzati per la tranciatura nella fabbricazione dei metalli, ciascuno con vantaggi specifici:

A. Tranciatura con cesoia: Questo metodo utilizza una macchina da taglio per produrre la larghezza e la lunghezza richieste da una lamiera stirata. Per forme più complesse che richiedono fori o angoli intagliati, è possibile integrare nel processo una punzonatrice con stampi specializzati. Questo metodo è versatile e conveniente per le forme semplici e le medie tirature.

B. Tranciatura progressiva degli stampi: In questo processo ad alta efficienza, i pezzi vengono formati attraverso una serie di operazioni di stampaggio in un'unica configurazione di pressa. Il pezzo si muove attraverso più stazioni, ognuna delle quali esegue un'operazione specifica (ad esempio, foratura, formatura, rifilatura). Questo metodo offre notevoli vantaggi in termini di velocità, efficienza e riduzione dei costi, rendendolo ideale per la produzione di volumi elevati di pezzi complessi.

C. Tranciatura CNC: Questo metodo controllato dal computer inizia con la programmazione CAD/CAM per creare una rappresentazione digitale del pezzo espanso. Il programma viene quindi tradotto in codice leggibile dalla macchina per la punzonatrice CNC. La macchina perfora con precisione la forma strutturale dal materiale piatto secondo la sequenza programmata. La tranciatura CNC offre un'elevata precisione, flessibilità per le modifiche al progetto ed è particolarmente adatta per lotti di piccole e medie dimensioni o per la prototipazione.

D. Taglio laser a vuoto: Questo metodo senza contatto impiega un raggio laser ad alta potenza per tagliare la forma strutturale da lamiere piatte. Il taglio laser eccelle nella produzione di progetti intricati con tolleranze strette e scarti minimi di materiale. È particolarmente efficace per i materiali sottili e di medio spessore e offre il vantaggio di non usurare gli utensili. Il processo è altamente automatizzato e consente di passare rapidamente da un progetto all'altro.

Ogni metodo di tranciatura ha le sue applicazioni ottimali in base a fattori quali le proprietà del materiale, la complessità del pezzo, il volume di produzione e le tolleranze richieste. La scelta del metodo comporta spesso un equilibrio tra i costi iniziali di attrezzaggio, la velocità di produzione e la qualità finale del pezzo.

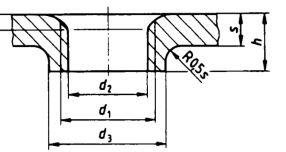

La maschiatura della flangia, nota anche come maschiatura estrusa o formatura della flangia, è un processo di fabbricazione dei metalli di precisione che prevede la creazione di una flangia estrusa attorno a un foro preesistente e la successiva maschiatura per formare filettature interne. Questa tecnica migliora significativamente l'integrità strutturale della connessione filettata e fornisce una resistenza superiore all'allentamento nelle applicazioni su lamiere sottili.

Il processo inizia con la punzonatura o la foratura di un foro pilota nella lamiera. Poi, con uno strumento specializzato, si estrude il materiale intorno al foro, formando un collare o una flangia rialzata. Questo materiale estruso aumenta lo spessore effettivo della lamiera nel punto di connessione, consentendo un maggiore impegno della filettatura e una migliore distribuzione del carico.

Per le lamiere sottili (in genere inferiori a 2,0 mm), la maschiatura della flangia offre diversi vantaggi:

Per le lamiere più spesse, come quelle da 2,0 mm o 2,5 mm e oltre, spesso è sufficiente la maschiatura diretta senza formazione di flange. Lo spessore intrinseco del materiale fornisce una filettatura e una resistenza adeguate per la maggior parte delle applicazioni.

Quando si sceglie tra la maschiatura della flangia e la maschiatura diretta, occorre considerare fattori quali lo spessore del materiale, i requisiti di carico, l'esposizione alle vibrazioni e le esigenze di tenuta. La scelta degli utensili e dei parametri di processo è fondamentale per ottenere risultati ottimali con entrambi i metodi.

Il processo di punzonatura comprende una serie di operazioni di precisione, ognuna delle quali è progettata per ottenere risultati specifici nella formatura del metallo. Queste operazioni comprendono, tra l'altro, la punzonatura dei fori, l'intaglio degli angoli, la tranciatura, la goffratura, l'intaccatura e l'imbutitura.

Ogni operazione richiede uno strumento o uno stampo specializzato per garantire risultati ottimali e mantenere tolleranze ristrette. Ad esempio, la goffratura richiede un set di stampi maschio e femmina per creare disegni in rilievo o incassati, mentre la rosicatura utilizza una serie di punzoni sovrapposti per creare contorni complessi o grandi aperture.

La scelta di un'attrezzatura adeguata è fondamentale per il successo di ogni operazione. Fattori come le proprietà del materiale, lo spessore della lamiera, le caratteristiche desiderate e il volume di produzione influenzano la scelta della configurazione di punzoni e stampi. Le punzonatrici avanzate sono spesso dotate di sistemi a torretta che possono contenere più utensili, consentendo cambi rapidi e processi di fabbricazione complessi a più fasi.

Le moderne punzonatrici a controllo numerico migliorano la precisione e la produttività automatizzando la selezione e il posizionamento degli utensili. Questa tecnologia consente la perfetta integrazione di varie operazioni di punzonatura all'interno di un'unica configurazione, riducendo significativamente i tempi di produzione e migliorando la coerenza tra i pezzi.

Per ottimizzare i processi di punzonatura, i produttori utilizzano spesso software di nesting per massimizzare l'utilizzo del materiale e ridurre al minimo gli scarti. Inoltre, l'uso di sistemi di lubrificazione e di acciai per utensili di alta qualità può prolungare la durata degli stampi e migliorare la qualità dei pezzi, soprattutto quando si lavora con materiali ad alta resistenza o abrasivi.

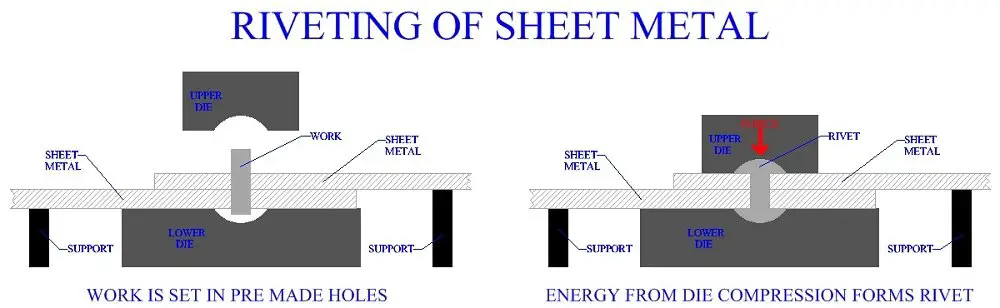

Lo stabilimento utilizza ampiamente le tecniche di rivettatura a pressione per il fissaggio dei componenti in lamiera, impiegando principalmente perni, dadi e viti. Questo metodo di giunzione preciso garantisce connessioni robuste e affidabili in varie applicazioni di fabbricazione dei metalli.

Il processo di rivettatura viene eseguito prevalentemente con punzonatrici avanzate o sistemi di rivettatura idraulica ad alta capacità. Queste macchine sofisticate offrono un controllo preciso della forza e della profondità di rivettatura, garantendo una qualità costante dei giunti in grandi serie. La scelta tra punzonatrici e rivettatrici idrauliche dipende da fattori quali lo spessore del materiale, la resistenza del giunto richiesta, il volume di produzione e i requisiti specifici del prodotto.

Per ottenere risultati ottimali, il processo di rivettatura è attentamente calibrato per adattarsi alle caratteristiche specifiche della lamiera da unire, compresi il tipo di materiale, lo spessore e la finitura superficiale. Questo approccio personalizzato riduce al minimo il rischio di distorsione o danneggiamento del materiale, massimizzando l'integrità e la durata del giunto.

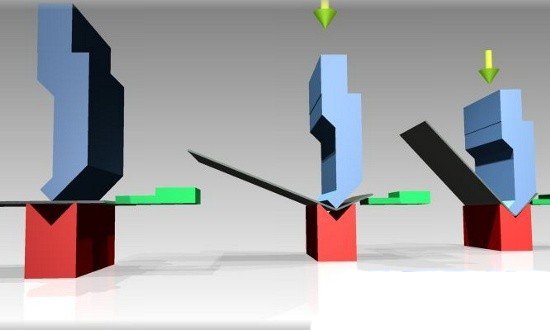

La piegatura è un processo fondamentale di formatura della lamiera che trasforma i pezzi piatti 2D in componenti 3D con angoli e contorni precisi. Questa operazione viene eseguita principalmente con un pressa piegatrice in combinazione con stampi di piegatura specializzati. Il processo prevede l'applicazione di una forza controllata per deformare il metallo lungo un asse lineare, creando pieghe permanenti senza compromettere l'integrità del materiale.

Le moderne presse piegatrici offrono diverse tecniche di piegatura, tra cui la piegatura ad aria, la calandratura e la coniatura, ognuna delle quali è adatta a specifiche proprietà del materiale e ai risultati desiderati. La scelta di utensili appropriati, come le punte a V e i punzoni, è fondamentale per ottenere una qualità e una precisione di piegatura ottimali.

Un aspetto critico della piegatura efficiente è la definizione di una sequenza strategica di piegatura. Il principio fondamentale è quello di dare priorità alle piegature che non interferiscono con le operazioni successive, seguite da quelle che possono causare interferenze con gli utensili. Questo approccio riduce al minimo il rischio di collisioni tra il pezzo e l'utensile, garantisce la precisione dimensionale e ottimizza l'efficienza della produzione.

Fattori come lo spessore del materiale, la direzione della grana, il raggio di curvatura e il ritorno elastico devono essere attentamente considerati durante la progettazione e l'esecuzione delle operazioni di piegatura. Le presse piegatrici più avanzate incorporano oggi sistemi CNC e funzionalità di programmazione offline, che consentono di produrre pezzi complessi a più pieghe con elevata precisione e ripetibilità.

Per una comprensione completa della tecnologia delle presse piegatrici, comprese le specifiche delle macchine, le opzioni di utensili e le tecniche di piegatura avanzate, consultare "La guida definitiva alla pressa piegatrice". Questa risorsa fornisce informazioni approfondite sull'ottimizzazione dei processi di piegatura per migliorare la produttività e la qualità.

La saldatura è un processo di fabbricazione fondamentale che prevede l'unione di più componenti o il rinforzo di un singolo pezzo attraverso la fusione per migliorare l'integrità strutturale e ottenere i risultati di produzione desiderati.

Nella moderna lavorazione dei metalli si utilizzano diverse tecniche di saldatura, ognuna adatta a materiali e applicazioni specifiche:

La scelta di un metodo di saldatura appropriato dipende da vari fattori, tra cui le proprietà del materiale, la progettazione del giunto, il volume di produzione e i requisiti di qualità. Per esempio, il GMAW è tipicamente preferito per la saldatura di piastre di ferro o acciaio, grazie all'elevato tasso di deposito e alla buona penetrazione. Al contrario, il GTAW è il metodo preferito per la saldatura dell'alluminio, in quanto offre un controllo e una qualità di saldatura superiori, in particolare per le sezioni più sottili.

I sistemi di saldatura robotizzati hanno rivoluzionato le operazioni di lavorazione dei metalli su larga scala. Automatizzando il processo di saldatura, riducono significativamente i requisiti di manodopera, migliorano la coerenza e aumentano la produttività complessiva. Questi sistemi sono particolarmente vantaggiosi per le attività ripetitive, i cordoni di saldatura lunghi e le applicazioni che richiedono un'elevata precisione, come nella produzione di armadi o componenti strutturali di grandi dimensioni.

I progressi della tecnologia di saldatura, come i sistemi di controllo adattivi e il monitoraggio in tempo reale, continuano a migliorare la qualità della saldatura, a ridurre i difetti e a ottimizzare i parametri di processo. Questa continua evoluzione delle tecniche e delle attrezzature di saldatura svolge un ruolo cruciale nel soddisfare le crescenti esigenze di efficienza, qualità ed economicità della produzione moderna.

Il trattamento delle superfici comprende una serie di tecniche avanzate progettate per migliorare le proprietà e le prestazioni dei componenti metallici. Questi processi comprendono, tra gli altri, il rivestimento a conversione fosfatica, la galvanoplastica di zinco colorato, il rivestimento a conversione cromatica, il rivestimento a polvere e l'anodizzazione.

Il rivestimento a conversione fosfatica viene applicato principalmente all'acciaio laminato a freddo e alle lamiere elettrozincate. Questo processo crea uno strato di fosfato microcristallino che migliora notevolmente la resistenza alla corrosione, l'adesione della vernice e la lubrificazione. Il film di fosfati che ne deriva funge da base eccellente per le successive operazioni di verniciatura o rivestimento.

La zincatura colorata è un trattamento superficiale versatile spesso utilizzato per le lamiere di acciaio laminate a freddo. Questo processo non solo fornisce una finitura decorativa, ma offre anche una protezione superiore dalla corrosione. Le opzioni di colore spaziano dalle tonalità brillanti a quelle pastello, consentendo una personalizzazione sia funzionale che estetica.

Il rivestimento a conversione cromatica e l'anodizzazione sono spesso utilizzati per il trattamento di lastre e profili di alluminio. La conversione del cromato produce una sottile pellicola protettiva che migliora la resistenza alla corrosione e l'adesione della vernice. L'anodizzazione, un processo elettrolitico, crea uno strato di ossido poroso e duraturo che può essere tinto in vari colori e fornisce un'eccellente resistenza all'usura e alla corrosione.

La verniciatura a polvere, un processo di finitura a secco, è sempre più popolare per la sua durata e i suoi vantaggi ambientali. Si tratta di una carica elettrostatica di particelle di polvere secca che vengono spruzzate sulla superficie metallica e poi indurite in un forno per creare una finitura uniforme e di alta qualità.

La scelta di un trattamento superficiale specifico è determinata da vari fattori, tra cui il materiale di base, l'applicazione prevista, l'esposizione ambientale, i requisiti estetici e le considerazioni sui costi. L'adattamento del trattamento superficiale alle specifiche del cliente garantisce prestazioni ottimali e una lunga durata dei componenti metallici.

L'assemblaggio è la fase finale critica della produzione, in cui più componenti vengono combinati con precisione per creare un prodotto finito. Questo processo richiede un'attenzione meticolosa ai dettagli e una comprensione completa del design e della funzionalità del prodotto.

Un fattore cruciale nell'assemblaggio è la protezione dei componenti dai danni, in particolare dai graffi. Anche piccole imperfezioni superficiali possono compromettere l'integrità, l'estetica e le prestazioni del prodotto. L'applicazione di tecniche di manipolazione adeguate e l'uso di materiali protettivi (ad esempio, panni morbidi, rivestimenti temporanei o dispositivi personalizzati) sono essenziali per mantenere la qualità dei componenti durante il processo di assemblaggio.

L'importanza della prevenzione dei graffi non può essere sopravvalutata. Se i pezzi diventano inutilizzabili a causa di graffi o altri danni, si rende necessaria una rilavorazione, con conseguenze significative:

Per ridurre questi rischi, i produttori devono implementare solidi protocolli di garanzia della qualità e formare il personale addetto all'assemblaggio sulle corrette tecniche di manipolazione. Ciò può includere:

Dando priorità alla protezione dei componenti e integrandola nelle procedure operative standard, i produttori possono garantire una maggiore qualità dei prodotti, ridurre gli scarti e ottimizzare l'efficienza produttiva nella fase di assemblaggio.