E se poteste padroneggiare un'abilità che combina creatività e precisione? La lavorazione della lamiera è essenziale in settori che vanno dall'industria automobilistica a quella aerospaziale. Questa guida per principianti si addentra nelle nozioni fondamentali, dalla scelta dei materiali all'utilizzo di strumenti e tecniche chiave. Alla fine, comprenderete i processi e i macchinari principali che trasformano le lamiere in componenti vitali, creando una solida base per ulteriori competenze in questo mestiere versatile.

Sebbene non esista una definizione universalmente accettata di lamiera, il consenso del settore la caratterizza generalmente come segue:

Per lamiera si intende un materiale metallico sottile e piatto, in genere di spessore inferiore a 6 mm (0,25 pollici), che funge da input primario per una vasta gamma di processi produttivi di formatura a freddo. Questi processi includono, ma non si limitano a:

Una caratteristica fondamentale della lamiera è il suo spessore uniforme in un determinato pezzo, anche se questo spessore può variare tra i diversi componenti in lamiera.

La versatilità della lamiera ne consente l'applicazione in diversi settori, dai pannelli della carrozzeria automobilistica ai componenti aerospaziali, dai sistemi HVAC agli involucri dell'elettronica di consumo. La sua malleabilità, il rapporto resistenza/peso e l'economicità ne fanno un materiale preferito per molte applicazioni produttive.

La moderna fabbricazione di lamiere spesso integra tecnologie avanzate come macchinari CNC (Computer Numerical Control), robotica e sistemi CAD/CAM per migliorare la precisione, l'efficienza e la complessità del progetto.

Il nucleo di macchinari di un moderno impianto di fabbricazione di lamiere comprende una vasta gamma di attrezzature sofisticate progettate per gestire vari aspetti della lavorazione dei metalli. In genere comprende:

Preparazione del materiale:

Tecnologie di taglio:

Apparecchiature di formatura:

Finitura e montaggio:

Sistemi multifunzionali:

I tre processi fondamentali della lavorazione della lamiera sono:

Questi processi fondamentali costituiscono la spina dorsale della produzione di lamiere, consentendo la produzione di un'ampia gamma di componenti e prodotti. La scelta e l'integrazione di queste macchine sono fondamentali per ottimizzare l'efficienza del flusso di lavoro, mantenere la qualità del prodotto e soddisfare le diverse esigenze dei clienti nella moderna industria della lamiera.

Tipi di materiali comuni per le lamiere:

Tipo e specifiche della lamiera d'acciaio:

Classificazione per spessore: piastra sottile, piastra media, piastra spessa e piastra extra-spessa.

Classificazione in base al metodo di produzione: lamiera di acciaio laminata a caldo e lamiera di acciaio laminata a freddo.

Classificazione in base alle caratteristiche della superficie: immersione a caldo lamiera zincata, lamiera elettrozincata, banda stagnata e lamiera colorata.

ACCIAIO LAMINATO H0T

Il codice per le lamiere laminate a caldo (HOT ROLLING STEEL) è espresso come: SPHC (S Steel, P - Plate, H - Heat, C - Commercial), che si riferisce in generale alle lamiere e ai nastri di acciaio laminati a caldo.

SPHD rappresenta le lamiere e i nastri di acciaio laminati a caldo per lo stampaggio.

SPHB si riferisce a lamiere e nastri di acciaio laminati a caldo per imbutitura.

Proprietà meccaniche:

Gamma di specifiche: spessore 1,4 ~ 6,0 mm, larghezza massima 1524 mm, generalmente 1250 mm o 1220 mm, la lunghezza del materiale può essere tagliata a qualsiasi dimensione come richiesto.

Generalmente 2500 mm o 2440 mm.

Caratteristiche del materiale: La superficie del materiale ha una lucentezza grigio-nera e non si graffia facilmente, ma è soggetta a ruggine. Pertanto, la ruggine deve essere rimossa durante la lavorazione.

Questo materiale non è adatto alla galvanoplastica (come zincatura colorata, zincatura bianca, nichelatura, stagnatura, ecc.)

Tuttavia, è adatto alla verniciatura a forno e alla spruzzatura di polveri per l'utilizzo in varie parti strutturali.

ACCIAIO LAMINATO A FREDDO

Il codice per l'acciaio laminato a freddo è SPCC.

La terza lettera "C" sta per "freddo".

SPCD rappresenta le lamiere e i nastri di acciaio al carbonio laminati a freddo per lo stampaggio, mentre SPCE rappresenta le lamiere e i nastri di acciaio al carbonio laminati a freddo per l'imbutitura.

Il tempra e rinvenimento codice per le lamiere e i nastri di acciaio al carbonio laminati a freddo: "A" rappresenta lo stato ricotto, mentre "S" rappresenta la tempra e il rinvenimento standard.

Proprietà meccaniche:

Gamma di specifiche: 0,25-3,0 mm di spessore, i materiali superiori a 3,0 mm devono essere personalizzati, con larghezza di 1220 mm e 1250 mm, e la lunghezza può essere tagliata a qualsiasi dimensione come richiesto.

Generalmente 2440 mm e 2500 mm.

Caratteristiche del materiale: la superficie è di colore grigio ferro e la superficie è facile da graffiare e arrugginire.

Durante la lavorazione, è importante prestare attenzione alla protezione e apportare rapidi cambiamenti in sequenza.

Questo materiale è adatto alla galvanotecnica (come zincatura multicolore, autozincatura, nichelatura, stagnatura, ecc.), nonché alla cottura di vernici e alla spruzzatura di polveri.

Piastra elettrolitica: codice SECC, E-E1 ectroplate, il suo materiale di base è SPCC, la sua composizione chimica e le sue proprietà meccaniche sono uguali a quelle di piastra laminata a freddo.

Anche le piastre elettrolitiche hanno materiali estensibili come SECD e SECE.

Lo spessore specificato per le piastre elettrolitiche è compreso tra 0,3 e 2,0 mm.

Le caratteristiche applicative del materiale variano in base ai diversi metodi di trattamento del SECC. Per ulteriori informazioni, consultare la tabella seguente.

| Categoria | Tipo di trattamento della superficie | Codice | Caratteristica |

| Trattamento generale della superficie | trattamento al cromato | C | Buona resistenza alla corrosione, adatto allo stato nudo |

| Passivazione con acido cromico+oliatura | S | Ottima resistenza alla corrosione | |

| Trattamento di fosfatazione (compreso il trattamento di sigillatura) | P | Ha una certa resistenza alla corrosione e buone prestazioni di verniciatura. | |

| Trattamento di fosfatazione (compreso il trattamento di tenuta)+oliatura | Q | Ha una certa resistenza alla corrosione, buone prestazioni di verniciatura e può prevenire la ruggine durante il trasporto e lo stoccaggio. | |

| Trattamento di fosfatazione (escluso il trattamento di sigillatura) | T | Ha una certa resistenza alla corrosione e buone prestazioni di verniciatura. | |

| Trattamento di fosfatazione (escluso il trattamento di tenuta)+oliatura | V | Ha una certa resistenza alla corrosione, buone prestazioni di verniciatura e prevenzione della ruggine. | |

| trattamento speciale | Resistente alle impronte digitali elaborazione | N2N4 | Applicabile alla produzione di dispositivi elettrici, elettronici, telai di computer, movimento e altre parti di prodotti di zincatura. |

Hot laminazione dell'acciaio

Il codice per la laminazione a caldo è SPGC, con un materiale di base SPCC.

La specifica dello spessore varia da 0,3 a 3,0 mm. I tipi di scaglie di zinco sulla superficie includono: scaglie di zinco normali (Z), scaglie di zinco lisce (G), piccole scaglie di zinco (X), piccole scaglie di zinco lisce (GX), scaglie di zinco nulle (N) e lega zinco-ferro (R).

Lamiera di stagno: comunemente nota come banda stagnata, è utilizzata principalmente come materiale da imballaggio anticorrosione e per imbutitura ultra profonda, con uno spessore che varia da 0,20,6 mm.

Piastra di alluminio: Il materiali in alluminio utilizzati come lastre includono principalmente i seguenti 2 tipi: alluminio industriale puro e alluminio antiruggine.

Questi due materiali hanno una buona plasticità, una buona saldabilità e alta resistenza alla corrosione, ma scarsa capacità di taglio.

La piastra di alluminio presenta i seguenti stati: 0 - pieno ricottura stato, H - stato di incrudimento, seguito da due numeri arabi per indicare la modalità di trattamento termico supplementare.

La prima cifra del codice di stato HXX indica il processo di base utilizzato per ottenere lo stato.

La seconda cifra rappresenta il grado di indurimento del prodotto.

H1 rappresenta la semplice tempra da lavoro ed è applicabile quando la resistenza desiderata è ottenuta esclusivamente attraverso la tempra da lavoro senza ulteriori trattamenti termici.

H2 rappresenta l'indurimento da lavoro e la ricottura incompleta ed è utilizzato per i prodotti che hanno superato i requisiti di indurimento da lavoro specificati e la cui resistenza è stata ridotta al livello specificato dopo la ricottura incompleta.

H2 ha lo stesso valore minimo di resistenza a trazione del corrispondente H1, ma con un allungamento secondario leggermente superiore.

H3 rappresenta il trattamento di indurimento e stabilizzazione e viene utilizzato per i prodotti che presentano proprietà meccaniche stabili dopo il trattamento termico a bassa temperatura successivo all'indurimento o grazie all'effetto di riscaldamento nella lavorazione.

H4 rappresenta le leghe per indurimento da lavoro e verniciatura ed è utilizzato per i prodotti che hanno subito una ricottura incompleta a causa della verniciatura dopo l'indurimento da lavoro.

L'alluminio puro industriale ha un contenuto di alluminio superiore a 99,00% e si trova solitamente nelle seguenti qualità: 1050, 1060, 1070, 1100 e 1200. Le specifiche della piastra sono 1250X2500 o 1000X2000 e lo spessore varia da 0,3 a 7,0 mm.

L'alluminio antiruggine comprende principalmente 3003, 3A215052, 5A02, 5A03, 5A05 e 5A06. Leghe di alluminio che iniziano con "3" sono composti principalmente da manganese, mentre quelli che iniziano con "5" sono composti principalmente da magnesio. Le specifiche delle piastre sono simili a quelle del duralluminio.

Piastra in acciaio inox: La piastra in acciaio inox comprende principalmente le serie SUS300 e 400.

Tra questi, la serie 300 è costituita da acciai inossidabili austenitici e la serie 400 da acciai austenitici. acciaio inossidabile ferriticomagnetici e facilmente corrodibili. Le sue specifiche sono 2mX1m.

Lastra di rame: Le lastre di rame più comuni sono la lastra di rame puro e la lastra di ottone.

La lastra di rame puro ha un'eccellente conduttività, conduttività termica, resistenza alla corrosione e prestazioni di lavorazione, con un contenuto di rame superiore al 99,95%.

La lastra di ottone ha una resistenza leggermente superiore a quella della lastra di rame puro e una buona plasticità. Le sue specifiche sono 1500 mm x 600 mm.

Apparecchiature per la tranciatura della lamiera: Tipi, principi di funzionamento e ambiti di lavoro.

Attualmente, le principali attrezzature utilizzate per la tranciatura delle lamiere comprendono punzoni CNC, punzoni ordinari e taglio laser macchine.

Principio di funzionamento dei punzoni CNC: La posizione degli stampi superiore e inferiore è fissa, la piastra è fissata sul banco di lavoro con serraggio e la piastra viene spostata dal banco di lavoro per ottenere la forma desiderata del pezzo.

Campo di lavoro: 2500 mm x 1250 mm x 5,0 mm.

Caratteristiche di lavorazione: Alta precisione e flessibilità di lavorazione.

Svantaggi: Limitato dallo stampo.

I principali produttori di punzoni CNC includono TRUMPF, FINN-POWER, TAILIFT, AMADA, ecc.

Tranciatura con punzone ordinario (stampo duro): La tranciatura con punzone ordinario (stampo duro) deve essere abbinata a una cesoia.

Il cesoia taglia la forma massima del pezzo prima che il punzone elabori la forma desiderata.

Caratteristiche della tranciatura: alta efficienza, adatta alla produzione di massa.

Lo svantaggio è che lo sviluppo dello stampo richiede tempi e costi certi.

Le attrezzature per la cesoiatura e la punzonatura comprendono le serie di cesoie CNC, le serie di cesoie ordinarie, le serie di punzonatrici ordinarie, le serie di punzonatrici ad alta velocità, ecc.

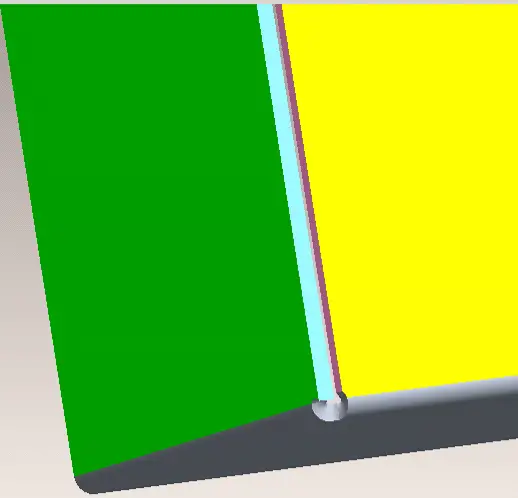

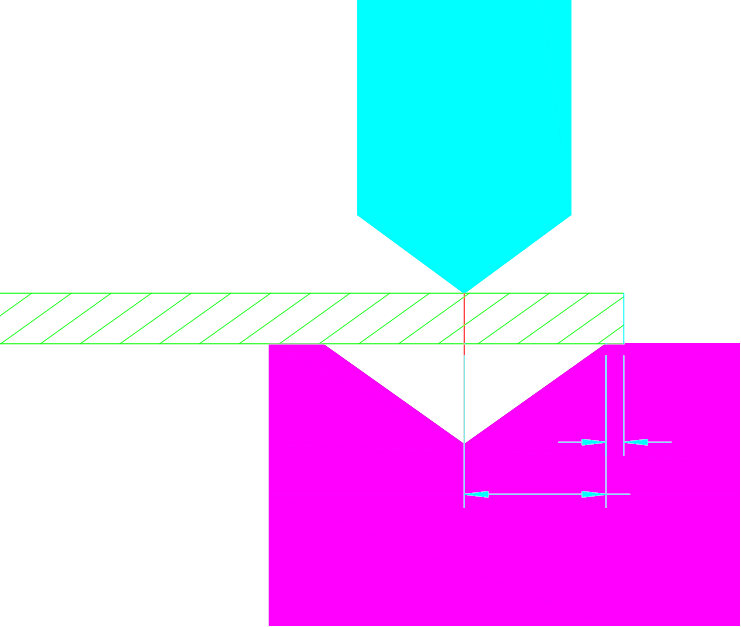

Durante il processo di tranciatura, il taglio della lastra può essere approssimativamente suddiviso in quattro strati: Angolo R (5%), superficie liscia (60%), superficie incrinata (30%) e superficie con bava (5%).

Come mostrato di seguito:

Tranciatura di macchine da taglio LASER:

Principio di funzionamento della macchina da taglio LASER: utilizzare l'energia dei fotoni nel generatore laser concavo convesso di messa a fuoco dello specchio per fondere i materiali metallici, e quindi utilizzare l'alta pressione gas di schermatura N2 o O2 per soffiare via la parte fusa per la lavorazione.

Caratteristiche di lavorazione: alta precisione, lavorazione flessibile, non limitata dallo stampo.

Svantaggi: bassa efficienza, alto costo di lavorazione.

Il produttori di apparecchiature laser comprende principalmente: TRUMP, HANKWANG, AMADA, BYSTRONIC, ecc.

Il rapido sviluppo dell'industria della produzione di macchinari richiede che i tecnici abbiano competenze tecniche sempre più elevate.

Per soddisfare le esigenze dei clienti, i tecnici non devono solo essere abili nelle operazioni pratiche, ma anche avere una forte comprensione delle teorie di base e delle conoscenze pertinenti, la capacità di analizzare e risolvere i problemi e una predisposizione all'innovazione.

Per soddisfare le esigenze dei clienti, migliorano continuamente i metodi di lavorazione, i principi e le applicazioni di piegatura, stampaggio, lavorazione al banco e ampliano l'uso di metodi e attrezzature di lavorazione efficienti.

Integrando le moderne attrezzature con l'esperienza pratica, l'obiettivo è quello di migliorare i livelli operativi e l'efficienza produttiva, tenendo conto delle sfide reali affrontate dai produttori in prima linea e affrontando i problemi del progetto originale. Vengono proposte ed elaborate soluzioni efficaci per soddisfare i requisiti del prodotto.

Ogni problema sarà elencato e discusso, con l'offerta di un aiuto corrispondente in base alla praticità e all'efficacia.

Principio di funzionamento della formatura a flessione: la formatura a flessione prevede il fissaggio degli stampi superiori e inferiori sui piani di lavoro superiori e inferiori della macchina. macchina pressa piegatrice. Il servomotore trasmette il movimento relativo del piano di lavoro attraverso mezzi idraulici e la forma degli stampi superiori e inferiori viene combinata per ottenere la formatura della lamiera.

Ogni piega può raggiungere una precisione di 0,1 mm.

Piegatura comune: Le macchine per la piegatura possono essere utilizzate per la piegatura a 90 gradi e non a 90 gradi, per l'orlatura (con spazi inferiori allo spessore della lastra) e per l'orlatura a 90 gradi. piegatura offset, tra gli altri.

Tipo di stampi per presse piegatrici:

Quando si piegano due bordi adiacenti che hanno un rapporto vincolante, si consiglia di praticare dei fori di lavorazione (con un diametro non inferiore allo spessore della lastra) agli angoli del bordo di piegatura e di lasciare uno spazio ragionevole (0,15 volte lo spessore della lastra) in base allo spessore della lastra.

Per quanto riguarda la distanza minima dal foro al bordo del pezzo piegato, di solito si considera 1/2 della larghezza della fessura dello stampo + 0,5 (come mostrato nella figura seguente).

Quando si progettano parti in lamiera, è meglio evitare situazioni in cui la distanza tra il bordo piegato o il foro e il bordo non soddisfa i requisiti dimensionali.

La larghezza del stampo inferiore La scanalatura viene determinata in base allo spessore della piastra (T), come indicato nella tabella seguente. Unità: mm.

| Spessore della piastra T | 0.5-3 | 3.0-8 | 9-10 | >12 |

| Larghezza di apertura dello stampo | 6T | 8T | 10T | 12T |

Nel determinare le dimensioni di piegatura, considerare sia la fattibilità della lavorazione che la selezione appropriata degli utensili, come mostrato nelle figure A e B. Tenere conto dello spostamento e della selezione della matrice superiore in base alle effettive esigenze di lavorazione.

Quando sono presenti rivetti a pressione (rivetti PEM) su parti di piegaturaConsiderare che la punzonatura di rigonfiamenti e fessure convesse non deve essere troppo vicina al bordo di piegatura, in quanto potrebbe interferire con l'utensile di piegatura.

Quando si esegue l'orlatura del bordo, è consigliabile aumentare leggermente la tolleranza della distanza tra i due bordi del pezzo galvanizzato per facilitare la pulizia dell'interno del bordo morto durante la galvanizzazione ed evitare che la soluzione acida fuoriesca temporaneamente e corroda il rivestimento galvanico dopo un certo periodo di tempo.

La formatura per stampaggio è un metodo di lavorazione che utilizza la potenza generata da un volano azionato da un motore per azionare lo stampo superiore, in combinazione con la forma dello stampo superiore e dello stampo inferiore, per separare o deformare la lamiera e produrre i pezzi desiderati. Questo processo viene eseguito per lo più a temperatura ambiente e viene definito stampaggio a freddo. La precisione del processo di stampaggio dipende dalla precisione dello stampo, che in genere ha una precisione di oltre 0,1 mm.

I punzoni possono essere suddivisi in due categorie: punzoni ordinari e punzoni ad alta velocità. Esistono molti processi di stampaggio di base, tra cui la foratura, la piegatura degli angoli e l'imbutitura. Tuttavia, dal punto di vista del principio di funzionamento, lo stampaggio può essere suddiviso in due categorie: processi di separazione e processi di deformazione.

Il processo di separazione prevede che la sollecitazione del materiale grezzo superi il suo limite di resistenza dopo essere stato sottoposto a una forza esterna, dando luogo a una frattura da taglio, come la punzonatura, la tranciatura, il taglio e l'asportazione di trucioli. intaglio. Questa operazione viene definita "tranciatura" nel processo di stampaggio.

Il processo di deformazione comporta una deformazione plastica che si verifica quando la sollecitazione della materia prima supera il limite di snervamento, ma è inferiore al limite di resistenza, dopo essere stata sottoposta a forze esterne, come la flessione e l'imbutitura, flangiaturae la formazione.

La lavorazione di stampaggio richiede tipicamente l'uso di una cesoia. La tranciatrice può tagliare la forma più grande possibile del pezzo, mentre il punzone elabora la forma richiesta del pezzo. Il processo di tranciatura è semplice, efficiente e adatto alla produzione di massa di prodotti.

I prodotti di stampaggio sono ampiamente utilizzati nella moderna industria della lamiera per l'elevata precisione, la costanza, l'assenza di fattori umani nella lavorazione, la facilità di garantire la qualità, l'alto tasso di utilizzo del materiale e la semplicità di funzionamento. Alcune forme complesse possono essere prodotte solo con un punzone. Lo svantaggio è che lo sviluppo degli stampi di tranciatura richiede tempi e costi certi.

L'applicazione del lavoro al banco nel campo della lamiera comprende principalmente la maschiatura, perforazione, alesatura, rivettatura (PEM), trazione, rifilatura, sagomatura, sbavatura, sottosquadro (profili, tubi) e altri processi.

La foratura, l'alesatura, la svasatura e l'alesatura sono tre metodi utilizzati dai lavoratori al banco per sgrossare, semi-finanziare e rifinire i fori.

Durante l'applicazione, il metodo deve essere selezionato in base ai requisiti di precisione e alle condizioni di lavorazione del foro.

Gli operatori al banco eseguono forature, espansioni e svasature su una macchina perforatrice, mentre l'alesatura può essere eseguita manualmente o su una macchina perforatrice.

Per padroneggiare la tecnologia operativa della foratura, dell'espansione, della svasatura e dell'alesatura, è necessario conoscere le prestazioni di taglio della foratura, dell'espansione, del rivestimento dei punti, dell'alesatura e di altri utensili, nonché le prestazioni strutturali delle macchine di foratura e di alcune attrezzature.

La quantità di taglio deve essere ragionevolmente selezionata e i metodi specifici di funzionamento manuale devono essere abilmente appresi per garantire la qualità di foratura, espansione, svasatura e alesatura.

Poiché l'efficienza dipende principalmente dalle operazioni manuali e l'efficienza e la qualità non sono adatte alla moderna produzione industriale, il lavoro al banco in quest'area dovrebbe essere ridotto il più possibile durante la progettazione strutturale.

Le filettature interne o esterne devono essere lavorate sul foro interno o sulla superficie cilindrica esterna con un rubinetto e una chiave rotonda, che è la tecnologia di maschiatura e filettatura solitamente utilizzata dagli operatori al banco.

I filetti lavorati dagli operatori al banco sono solitamente di piccolo diametro o non adatti alla lavorazione su macchine utensili.

Affinché il filo lavorato soddisfi i requisiti tecnici, oltre alla competenza degli addetti al banco nei punti chiave e nei metodi di lavorazione del filo, i progettisti devono fare del loro meglio per garantire che i prodotti progettati soddisfino i requisiti di lavorazione, come ad esempio la selezione di materiale per la maschiatura lo spessore e le dimensioni dei fori inferiori delle viti autofilettanti, ecc.

Il foro inferiore di maschiatura e il passo di alcuni filettature metriche sono riportati nella tabella seguente.

Passi di filettatura grossolani comuni

| Diametro esterno della filettatura | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 | M12 |

| Passo della vite (mm) | 0.45 | 0.5 | 0.7 | 0.8 | 1 | 1.25 | 1.5 | 1.75 |

La segatura è un metodo utilizzato per tagliare materiali o creare scanalature su pezzi che soddisfano specifiche tecniche. Lo strumento principale utilizzato a questo scopo è una macchina per il taglio dei profili.

Rivettatura a pressione (PEM): Gli elementi di fissaggio PEM possono essere classificati in acciaio al carbonio, acciaio inox e alluminio. Vale la pena notare che né l'acciaio inossidabile né l'alluminio possono essere galvanizzati. Durante il processo di progettazione, questi due tipi di elementi di fissaggio devono essere rivettati dopo essere stati formati e galvanizzati.

Le attrezzature di rivettatura comunemente utilizzate comprendono presse ad olio e punzoni.

L'obiettivo della lucidatura è quello di creare una superficie liscia e speculare sui materiali lucidati attraverso l'uso di strumenti come mole, nastri abrasivi, ruote di tela e cera lucidante, tutti ruotati ad alta velocità.

Rettifica e processo di lucidatura

Tool

Mmetodo

La quantità di materiale rimosso durante la lucidatura è molto ridotta, quindi è fondamentale evitare che le particelle di sabbia rimangano attaccate alla ruota del panno di lucidatura, in quanto potrebbero danneggiare la superficie del pezzo.

Alcune aziende utilizzano oggi un processo di galvanizzazione dopo la lucidatura dei materiali ferrosi (SPCC). Questo processo prevede prima la lucidatura grossolana della superficie del pezzo con un nastro abrasivo (#240) e poi la lucidatura fine con olio a pressione per quattro volte.

L'albero di lucidatura deve essere vagliato con il carborundum, che viene applicato alla ruota di tela attraverso l'incollaggio di adesivi e rulli. La scelta del carborundum deve basarsi sulla sua durezza e sulla sua forma, preferendo i poligoni.

Test

L'ispezione dopo la lucidatura viene generalmente eseguita con una lente d'ingrandimento.

È importante evitare fori di sabbia e segni di lucidatura (a seconda delle specifiche del cliente).

I prodotti che superano l'ispezione di lucidatura devono essere separati dal pezzo in lavorazione utilizzando materiali come EPE, cartone o altri materiali per evitare danni da collisione.

Oobiettivo

Macinare il cordone di saldatura e sporgenze con materiali abrasivi come la levigatrice e il nastro abrasivo per ottenere un aspetto liscio.

Tool

Selezione della mola

La scelta del materiale da macinare varia a seconda del tipo di materiale da lavorare, come ferro, rame o alluminio.

Per i trucioli di alluminio e rame, che sono morbidi e tendono a intasare la fessura della mola, si utilizza una mola grossolana (con un numero elevato come #60, #80, #100, ecc.)

La potenza di taglio di una mola può variare da una marca all'altra e la scelta si effettua solitamente per tentativi.

Da una prospettiva microscopica, il materiali da taglio (come i diamanti e altri materiali duri) attaccati alla lama della mola sono angolari invece di particelle di sabbia rotonde e hanno un forte potere di taglio. La durata della mola dipende dalla qualità dell'adesivo e dalla durezza e tenacità dei diamanti.

Gli esperimenti hanno dimostrato che una mola più economica non è sempre l'opzione più conveniente. Nel processo di selezione, è importante procurarsi prodotti di diverse marche, condurre esperimenti utilizzando lo stesso pezzo e confrontare il prezzo unitario della mola con il tempo di rettifica più lungo. Il valore dovrebbe essere inferiore a quello degli altri prodotti.

Metodo di macinazione

La macinazione si divide tipicamente in due fasi: macinazione grossolana e macinazione fine. È consigliabile che ogni fase sia affidata a persone diverse.

La produzione continua è più efficiente dal punto di vista dei costi.

A causa dell'elevata quantità di materiale rimosso, la sgrossatura viene solitamente eseguita con una mola curva e una smerigliatrice da 5 pollici, con un numero di mole compreso tra #60 e #120.

La rettifica fine viene eseguita per ottenere una superficie liscia e rifinita, e in genere si utilizzano mole con un numero da 150 a #320.

Poiché la quantità di materiale rimosso durante la rettifica fine è ridotta, è vietato utilizzare una mola fine o una mola a lamelle per questa fase.

Precauzioni per la macinazione

1. Protezione;

2. Protezione della decorazione;

3. Funzioni speciali (resistenza all'usura, resistenza al calore, magnetismo, ecc.)

Processo di preelettrolisi:

Galvanotecnica:

Sgrassaggio

Dopo la lavorazione, sulla superficie del pezzo può comparire uno strato di macchia d'olio. Questo olio può essere classificato in due categorie in base alle sue proprietà chimiche: oli saponificati e non saponificati.

Gli oli saponificati, come l'olio animale e l'olio vegetale, possono essere saponificati con un alcali.

D'altra parte, gli oli minerali, come la paraffina e l'olio lubrificante, non possono essere saponificati con un alcali e vengono definiti collettivamente oli non saponificati.

A seconda della natura del grasso, i metodi comuni di rimozione dell'olio sono:

(1) Pulizia e sgrassaggio manuale

Se sul pezzo sono presenti molte macchie d'olio, il grasso può essere rimosso strofinando con un panno.

(2) Sgrassaggio organico

Utilizzando il principio della dissoluzione simile, l'olio può essere dissolto con un solvente organico per ottenere la rimozione dell'olio.

(3) Sgrassaggio chimico

L'olio saponificato può essere rimosso reagendo con un alcali, mentre l'olio non saponificato può essere rimosso reagendo con un emulsionante.

(4) Processo di emulsione

Il gruppo lipofilo dell'emulsionante si lega all'olio, mentre il gruppo idrofilo dell'emulsionante si dissolve in acqua. Agitando, l'emulsionante rimuove gradualmente l'olio dalla superficie del pezzo.

(5) Sgrassaggio elettrochimico

All'accensione, H2 o O2 si separa dalla superficie del pezzo, provocando la caduta della pellicola d'olio e la sua trasformazione in piccole gocce d'olio. Inoltre, l'elettrolita stesso ha proprietà di saponificazione e di emulsione, con un eccellente effetto di rimozione dell'olio.

Rimozione della ruggine

1. Manuale derattizzazione

Rimuovere la ruggine dalla superficie del pezzo in lavorazione mediante molatura.

2. Derivazione chimica

HCl o H2SO4 viene utilizzato per reagire con la ruggine e ottenere la rimozione della stessa.

Attivazione

Rimuovere una sottilissima pellicola di ossido sulla superficie del pezzo.

Epiastra di lettura:

Prendendo come esempio la zincatura, si immerge il pezzo da lavorare nell'elettrolita contenente gli ioni metallici placcati (Zn2+) come catodo, aggiungere l'anodo (utilizzando una piastra di ferro o acciaio inossidabile come anodo), collegare la corrente continua e depositare uno strato di zinco sulla superficie del pezzo.

In questo processo, sulla superficie del catodo non si deposita solo zinco metallico, ma anche H2 viene generato, mentre O2 viene generato sulla superficie dell'anodo.

Trattamento post-placcatura

Lo zinco è soggetto a ossidazione e corrosione in atmosfera.

Dopo la zincatura, viene eseguito un trattamento al cromato per produrre un film di conversione chimica, noto anche come film di passivazione, sulla superficie.

L'aspetto del film di passivazione può variare dall'azzurro, ai colori dell'arcobaleno, al giallo oro, al verde militare, al nero.

Poiché l'R6+ è altamente tossico, è sempre più necessario passare dalla passivazione del cromo esavalente a quella del cromo trivalente per soddisfare i requisiti ambientali. Le prestazioni del film di passivazione al cromo trivalente sono equivalenti a quelle del film di passivazione al cromo esavalente.

Flusso del processo di zincatura dell'azienda

Sgrassaggio a caldo → fase iniziale elettrolisi → lavaggio ad acqua → lavaggio ad acqua → acido cloridrico → lavaggio ad acqua → lavaggio ad acqua → fase finale

Elettrolisi → lavaggio ad acqua → lavaggio ad acqua → neutralizzazione → → lavaggio ad acqua → prepreg → zincatura → lavaggio ad acqua → lavaggio ad acqua → onda ultrasonica → emissione di luce → lavaggio ad acqua → lavaggio ad acqua → passivazione blu e bianca → lavaggio ad acqua → lavaggio ad acqua calda → asciugatura → passivazione multicolore → lavaggio ad acqua → lavaggio ad acqua calda → asciugatura

Il processo di applicazione di un rivestimento a un oggetto si chiama rivestimento.

Il cuore della tecnologia di rivestimento consiste nel formare un rivestimento applicandolo e polimerizzandolo, creando un forte legame tra il rivestimento e l'oggetto. Il rivestimento deve inoltre possedere le proprietà necessarie per soddisfare le aspettative desiderate.

Vernice:

I materiali che possono essere spalmati sulla superficie degli oggetti e che possono formare determinate proprietà possono essere chiamati rivestimenti.

Polvere, liquido, bicomponente, monocomponente, autoessiccazione, cottura, reazione, ecc.

Resina: Liquido trasparente che funge da componente principale della pellicola di vernice e viene utilizzato per legare i pigmenti, conferendo alla vernice qualità quali lucentezza, durezza e adesione.

Solvente: Un liquido versatile che scioglie la resina, facilitando la miscelazione con i pigmenti e assicurando che la vernice abbia la giusta consistenza per l'applicazione.

Pigmento: Polvere colorata presente nelle vernici, insolubile in acqua o in solvente.

Riempitivo: Un tipo di pigmento utilizzato nelle vernici che può ridurre il costo del rivestimento e migliorarne le proprietà meccaniche.

Ausiliari: Sono composti con varie caratteristiche che vengono aggiunti alla vernice per conferirle proprietà speciali.

1. Protezione

2. Funzione decorativa

3. Funzione segno

4. Funzioni speciali

La realizzazione di un buon rivestimento dipende sia dalla qualità del rivestimento stesso che dalla tecnologia di rivestimento matura. Le due cose dipendono l'una dall'altra.

Il processo di verniciatura comprende:

1. Metodo di rivestimento;

2. Strumenti di rivestimento e attrezzature;

3. Condizioni ambientali per la verniciatura;

4. Condizioni di indurimento del rivestimento, ecc.

La scelta del giusto processo di verniciatura è una condizione necessaria per ottenere un buon rivestimento.

La vernice liquida può essere applicata mediante spruzzatura ad aria compressa, spruzzatura airless ad alta pressione e spruzzatura elettrostatica.

La verniciatura a polvere deve essere applicata utilizzando la tecnologia di verniciatura elettrostatica.

Il rivestimento per elettrodeposizione deve essere applicato utilizzando la tecnologia del rivestimento elettroforetico.

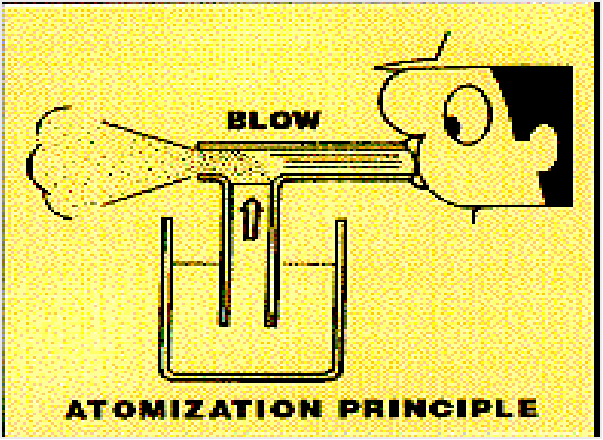

L'irrorazione ad aria compressa funziona secondo lo stesso principio di uno spruzzatore.

Quando l'aria passa attraverso l'ugello, la variazione di diametro provoca un aumento della portata d'aria, creando un vuoto nell'ugello che estrae la vernice.

Pistola a spruzzo tradizionale

Manipolatore

Pistola fissa

La qualità della pittura è fortemente influenzata dalle condizioni dell'ambiente in cui si dipinge.

La temperatura e l'umidità hanno un impatto sul livellamento del rivestimento.

Le misure di prevenzione della polvere possono influire sull'aspetto del rivestimento.

Anche la direzione del vento e il flusso d'aria possono influire sulla qualità dell'applicazione.

Formazione fisica del film:

Il film si forma semplicemente per evaporazione del solvente. Prodotti acrilici termoplastici;

Formatura chimica del film:

Far polimerizzare e asciugare la pittura o la vernice, cuocere, reagire e avviare una reazione chimica.

Una gestione efficace del processo di verniciatura è essenziale per garantire la qualità della verniciatura.

Per realizzare la costruzione di un'opera di pittura con un approccio scientifico e gestire il processo di pittura in modo efficace, è necessario avere una conoscenza approfondita di tutti i parametri tecnici relativi alla costruzione di un'opera di pittura e possedere una solida conoscenza delle tecniche professionali e una vasta esperienza di costruzione.

Confermare l'assegnazione del personale per il rivestimento, la preparazione del rivestimento, la messa in funzione di macchine e strumenti e le condizioni di rivestimento.

Il tipo di sistema di spruzzatura da utilizzare deve essere determinato in base ai requisiti della struttura del prodotto.

Il processo di verniciatura deve essere determinato ed eseguito.

È necessario implementare la gestione del controllo di qualità.

Prima di rivestire il prodotto, è necessario rimuovere eventuali macchie d'olio o ossidazioni che possono essersi verificate durante il processo di fabbricazione del prodotto. Sulla superficie metallica si deve creare un cristallo di fosfato per migliorare l'adesione e la resistenza alla corrosione del rivestimento sul metallo.

Il processo di irrorazione è una componente cruciale della gestione completa della produzione di irrorazione, che supporta la produzione e fornisce il necessario supporto tecnico e le basi decisionali per la gestione della produzione.

Per realizzare prodotti di alta qualità che soddisfino le esigenze dei clienti, è necessario un team forte e coeso con un continuo spirito di innovazione.

Assemblaggio del prodotto

Considerazioni chiave prima del montaggio:

Linee guida del processo di assemblaggio:

Imballaggio del prodotto

Considerazioni sul processo di confezionamento:

Tracciabilità: Implementare un sistema di tracciabilità delle confezioni e di identificazione dei lotti per facilitare una gestione efficiente dell'inventario e le potenziali procedure di richiamo, se necessario.

Verifica della quantità: Implementare un solido sistema di conteggio per garantire che il contenuto delle confezioni sia accurato, senza carenze o sovradosaggi.

Rispetto delle specifiche: Rispettare rigorosamente le specifiche di confezionamento fornite dal reparto tecnico, compresa la selezione dei materiali e i metodi di confezionamento.

Accuratezza dell'etichettatura: Assicurarsi che tutte le marcature esterne siano chiare, leggibili e contengano informazioni essenziali come il numero d'ordine, il numero di parte, il livello di revisione, la quantità, la data di produzione e lo stabilimento di produzione.

Protezione del prodotto: Progettare l'imballaggio in modo che sia visivamente attraente e al tempo stesso fornisca una protezione adeguata contro i danni legati al trasporto, compresi graffi, urti e deformazioni.

Considerazioni ambientali: Ove possibile, utilizzare materiali e metodi di imballaggio sostenibili per ridurre l'impatto ambientale senza compromettere l'integrità del prodotto.