La formatura della lamiera è un mondo affascinante di meraviglie ingegneristiche. Dall'umile lattina di soda alle eleganti carrozzerie delle automobili, questi processi plasmano la nostra vita quotidiana. In questo articolo intraprenderemo un viaggio attraverso le complessità dello stampaggio della lamiera, guidati dalle intuizioni di esperti del settore. Scoprite la scienza dietro l'arte e svelate i segreti per creare capolavori in metallo. Preparatevi a rimanere stupiti dalla potenza e dalla precisione della formatura della lamiera!

FIGURA 1 Esempi di parti in lamiera.

(a) Parti stampate.

(b) Parti prodotte dalla filatura.

TABELLA 1 Caratteristiche generali delle lastreformatura del metallo Processi (in ordine alfabetico)

| Processo di formatura | Caratteristiche |

|---|---|

| Disegno | Pezzi poco profondi o profondi con forme relativamente semplici, alti ritmi di produzione, alti costi di attrezzatura e di sollevamento |

| Esplosivo | Grandi lastre con forme relativamente semplici, basso costo degli utensili ma alto costo della manodopera, produzione a bassa quantità, lunghi tempi di ciclo |

| Incrementale | Da semplice a moderato forme complesse con una buona finitura superficiale; bassi tassi di produzione, ma non è necessaria un'utensileria dedicata; materiali limitati |

| Impulso magnetico | Operazioni di formatura superficiale, rigonfiamento e goffratura su lastre di resistenza relativamente bassa, richiedono un'utensileria speciale |

| Peen | Contorni poco profondi su lamiere di grandi dimensioni, flessibilità di funzionamento, costi di attrezzatura generalmente elevati, processo utilizzato anche per la raddrizzatura di pezzi formati |

| Rotolo | Pezzi lunghi con sezioni trasversali costanti semplici o complesse, buona finitura superficiale, alti ritmi di produzione, alti costi di attrezzaggio |

| Gomma | Trafilatura e goffratura di forme semplici o relativamente complesse, superficie del foglio protetta da membrane di gomma, flessibilità di funzionamento, bassi costi di attrezzaggio |

| Filatura | Pezzi assialsimmetrici di piccole o grandi dimensioni; buona finitura superficiale; bassi costi di attrezzaggio, ma i costi di manodopera possono essere elevati a meno che le operazioni non siano automatizzate |

| Timbratura | Include un'ampia gamma di operazioni, come punzonatura, tranciatura, goffratura, piegatura, flangiaturae coniatura; forme semplici o complesse formate a ritmi di produzione elevati; i costi degli utensili e delle attrezzature possono essere elevati, ma il costo della manodopera è basso. |

| Stretch | Pezzi di grandi dimensioni con contorni poco profondi, produzione a bassa quantità, costi di manodopera elevati, i costi degli utensili e delle attrezzature aumentano con le dimensioni del pezzo |

| Superplastica | Forme complesse, dettagli fini e tolleranze dimensionali strette, tempi di formatura lunghi (quindi tassi di produzione bassi), pezzi non adatti all'uso ad alta temperatura |

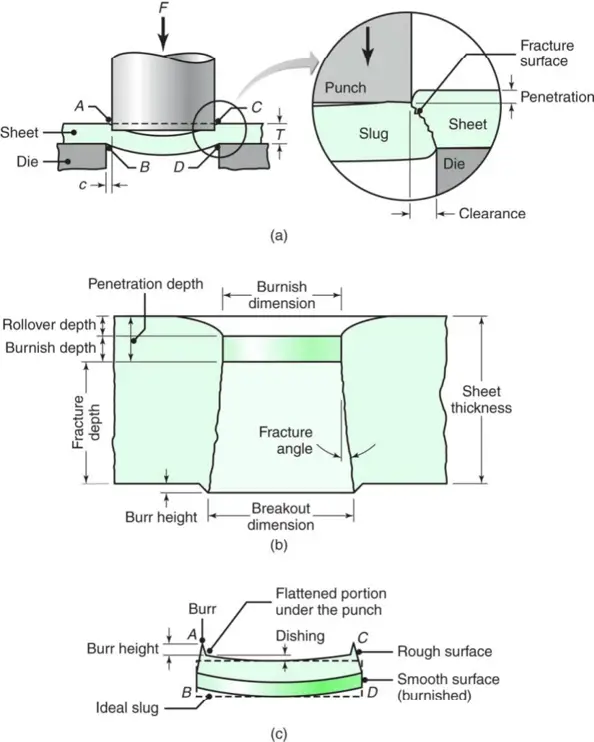

FIGURA 2

(a) Illustrazione schematica della tranciatura con punzone e matrice, con indicazione di alcune variabili del processo.

Caratteristiche di

(b) un foro perforato e

(c) la lumaca.

(Si noti che le scale di (b) e (c) sono diverse).

FIGURA 3

(a) Effetto del gioco, c, tra punzone e matrice sulla zona di deformazione nella tranciatura. All'aumentare del gioco, il materiale tende a essere tirato nella matrice piuttosto che essere cesoiato. In pratica, i giochi sono solitamente compresi tra 2 e 10% dello spessore della lamiera.

(b) Contorni della microdurezza (HV) per un acciaio AISI 1020 laminato a caldo di 6,4 mm (0,25") di spessore nella regione di taglio.

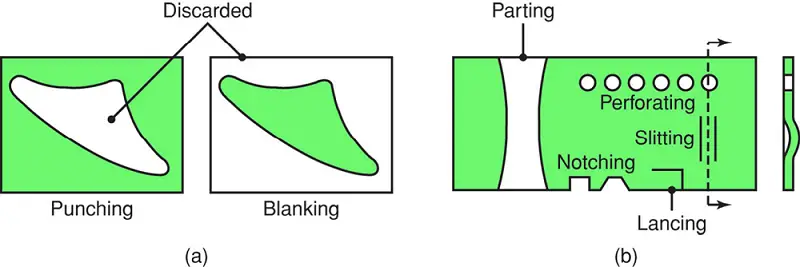

FIGURA 4

(a) Punzonatura (perforazione) e tranciatura.

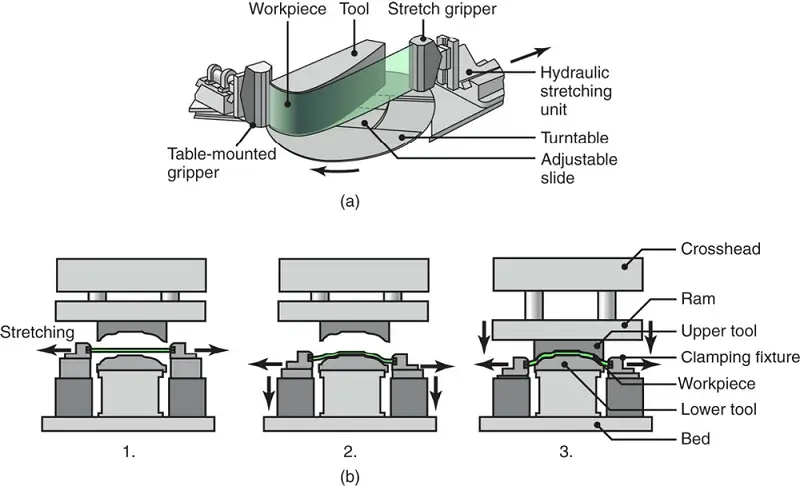

(b) Esempi di varie operazioni di fustellatura su lamiera.

La lancetta consiste nel tagliare il foglio per formare una linguetta.

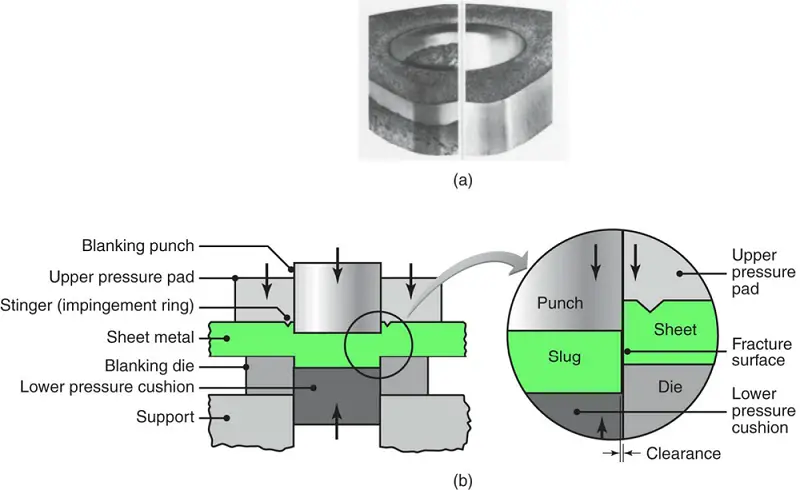

FIGURA 5

(a) Confronto dei bordi tranciati prodotti con tecniche convenzionali (a sinistra) e con tecniche di tranciatura fine (a destra).

(b) Illustrazione schematica di una configurazione per tranciatura fine.

FIGURA 6 Taglio con coltelli rotanti.

Questo processo è simile all'apertura delle lattine.

FIGURA 7 Un esempio di sbozzi saldati a Taylor

Produzione di un pannello laterale esterno della carrozzeria di un'automobile con il laser saldatura di testa e timbratura.

FIGURA 8 Esempi di componenti per carrozzeria saldati e stampati al laser.

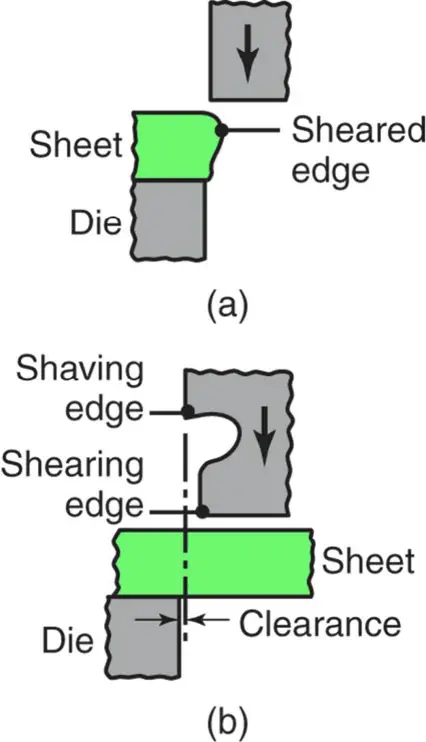

FIGURAE 9

Illustrazione schematica del processo di rasatura.

(a) Rasatura di un bordo tranciato.

(b) Cesoiatura e rasatura combinate in un unico colpo.

FIGURA 10 Esempi di utilizzo degli angoli di taglio su punzoni e matrici.

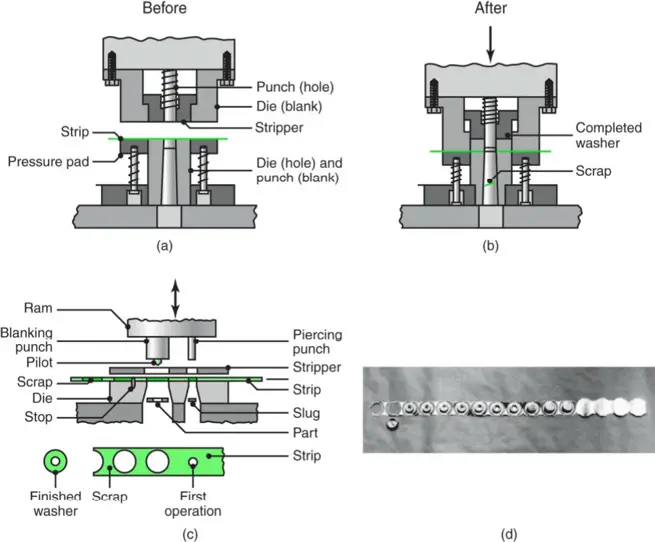

FIGURAE 11 Illustrazioni schematiche

(a) prima e (b) dopo la tranciatura di una rondella comune in uno stampo composto.

Si noti il movimento separato della matrice (per la tranciatura) e del punzone (per praticare il foro nella rondella).

(c) Illustrazione schematica della realizzazione di una rondella in uno stampo progressivo.

(d) Formatura del pezzo superiore di una bomboletta spray in uno stampo progressivo.

Si noti che il pezzo rimane attaccato al nastro fino al completamento dell'ultima operazione.

TABELLA 2 Caratteristiche importanti del metallo per le operazioni di formatura delle lamiere

| Caratteristica | Importanza |

|---|---|

| Allungamento | Determina la capacità della lamiera di estendersi senza incrinarsi e cedere; è auspicabile un elevato esponente di resistenza alla deformazione (n) e di sensibilità alla velocità di deformazione (m). |

| Allungamento del punto di rendimento | Tipicamente osservata con lamiere di acciaio dolce (chiamata anche banda di Luder o stiramento); provoca depressioni sulla superficie della lamiera; può essere eliminata con la laminazione per tempra, ma la lamiera deve essere formata entro un certo tempo dopo la laminazione. |

| Anisotropia (planare) | Presenta un comportamento diverso in diverse direzioni planari, presente nelle lamiere laminate a freddo a causa dell'orientamento preferenziale o della fibratura meccanica, provoca l'orecchiamento nell'imbutitura profonda, può essere ridotto o eliminato mediante ricottura ma a forza ridotta |

| Anisotropia (normale) | Determina il comportamento di assottigliamento delle lamiere durante l'allungamento, importante nell'imbutitura profonda. |

| Dimensione dei grani | Determina rugosità della superficie su lamiere stirate; più la grana è grossa, più l'aspetto è ruvido (come una buccia d'arancia); influisce anche sulla resistenza e sulla duttilità del materiale. |

| Sollecitazioni residue | Tipicamente causata da una deformazione non uniforme durante la formatura, provoca una distorsione del pezzo quando viene sezionato, può portare a cricche da tensocorrosione, ridotte o eliminate con l'alleggerimento delle tensioni |

| Ritorno a molla | A causa del recupero elastico della lastra deformata plasticamente dopo lo scarico, la distorsione del pezzo e la perdita di precisione dimensionale possono essere controllate con tecniche quali la sovracurvatura e l'abbassamento del punzone. |

| Wrnkling | Causato da tensioni di compressione nel piano della lastra; può essere discutibile; a seconda della sua entità, può essere utile per conferire rigidità ai pezzi aumentando il loro modulo di sezione; può essere controllato con utensili adeguati e con un'adeguata tecnica di lavorazione. design dello stampo |

| Qualità dei bordi tranciati | Dipende dal processo utilizzato; i bordi possono essere ruvidi, non squadrati e contenere cricche, tensioni residue e uno strato indurito dal lavoro, tutti fattori che pregiudicano la formabilità della lastra; la qualità dei bordi può essere migliorata con la tranciatura fine, la riduzione del gioco, la rasatura e il miglioramento degli utensili e delle attrezzature. design dello stampo e lubrificazione |

| Stato della superficie della lastra | Dipende dalla pratica di laminazione delle lastre; è importante nella formatura delle lastre, in quanto può causare strappi e scarsa qualità della superficie. |

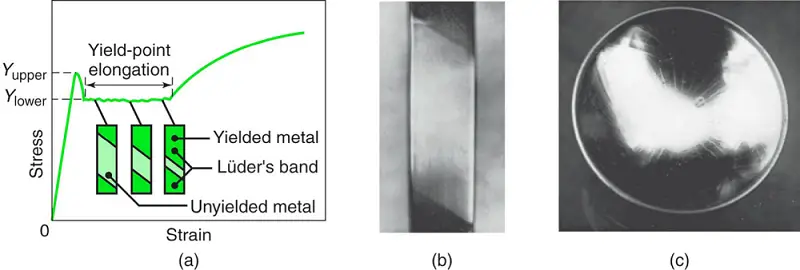

FIGURA 12

(a) Allungamento del punto di snervamento in un provino di lamiera.

(b) Bande di Lüder in una lamiera di acciaio a basso tenore di carbonio.

(c) Ceppi di barella sul fondo di una lattina di acciaio per prodotti domestici.

FIGURA 13

(a) Un test di coppettazione (il test di Erichsen) per determinare la formabilità delle lamiere.

(b) Risultati delle prove di rigonfiamento su lastre di acciaio di varie larghezze. Il provino più a sinistra è sottoposto a una tensione semplice. Il provino più a destra è sottoposto a un uguale stiramento biassiale.

FIGURA 14

(a) Deformazioni nei reticoli circolari deformati.

(b) Diagrammi limite di formatura (FLD) per varie lamiere. Sebbene la deformazione maggiore sia sempre positiva (stiramento), la deformazione minore può essere positiva o negativa. R è l'anisotropia normale della lastra, descritta nella Sezione 4.

FIGURAE 15

La deformazione del reticolo e lo strappo della lamiera durante la formatura. Gli assi maggiore e minore dei cerchi sono utilizzati per determinare le coordinate sul diagramma del limite di formatura in Fig. 14b.

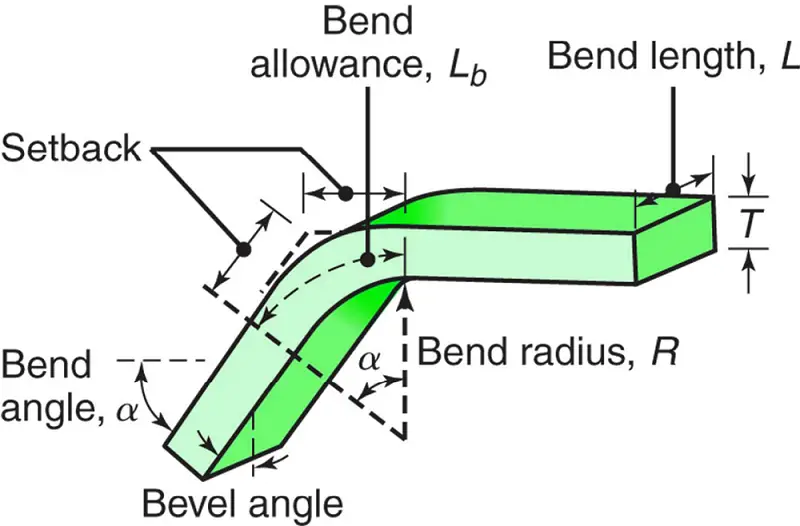

FIGURA 16

Terminologia di piegatura. Si noti che il raggio di curvatura è misurato sulla superficie interna della parte piegata.

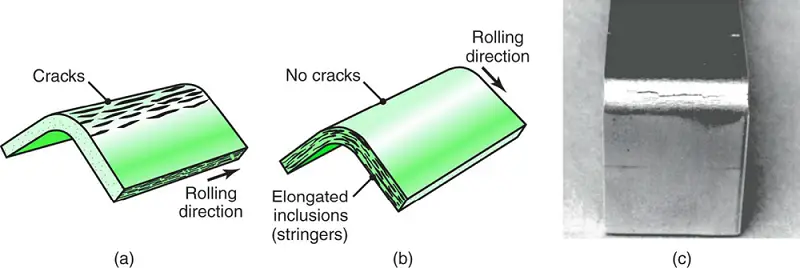

FIGURA 17

(a) e (b) L'effetto delle inclusioni allungate (stringer) sulla cricca in funzione della direzione di piegatura rispetto alla direzione di laminazione originale della lastra.

(c) Cricche sulla superficie esterna di un nastro di alluminio piegato con un angolo di 90°. Si noti anche il restringimento della superficie superiore nell'area di piegatura (dovuto all'effetto Poisson).

TABELLA 3 Raggio di curvatura minimo per vari metalli a temperatura ambiente

| Materiale | Condizione | |

| Morbido | Duro | |

| Leghe di alluminio | 0 | 6T |

| Rame berillio | 0 | 4T |

| Ottone (piombo basso) | 0 | 2T |

| Magnesio | 5T | 13T |

| Acciaio inossidabile austenitico | 0.5T | 6T |

| A basso tenore di carbonio, a bassa lega e HSLA | 0.5T | 4T |

| Titanio | 0.7T | 3T |

| Leghe di titanio | 2.6T | 4T |

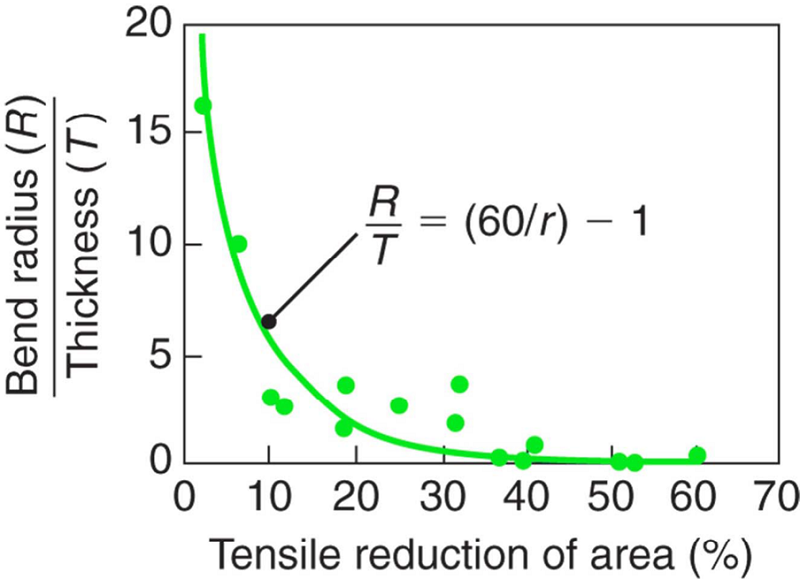

FIGURA 18

Relazione tra R/T e riduzione dell'area di trazione per le lamiere. Si noti che le lamiere con una riduzione dell'area a trazione 50% possono essere piegate su se stesse in un processo simile alla piegatura di un foglio di carta senza incrinarsi.

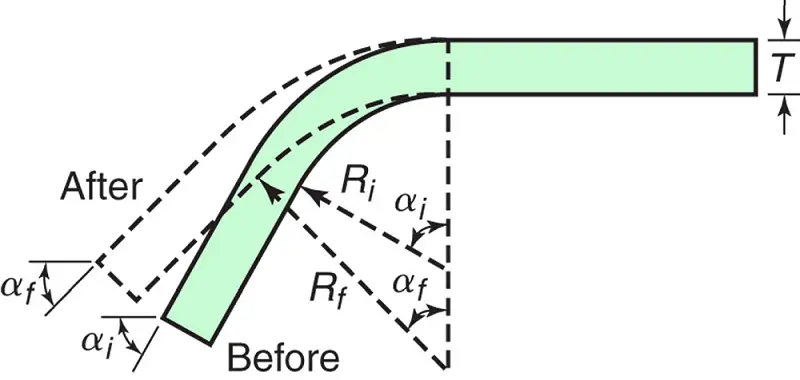

FIGURAE 19

Ritorno a molla nella piegatura. Il pezzo tende a recuperare elasticamente dopo la piegatura e il suo raggio di curvatura diventa più grande. In determinate condizioni, è possibile che l'angolo di piegatura finale sia inferiore all'angolo originale (negativo). ritorno a molla).

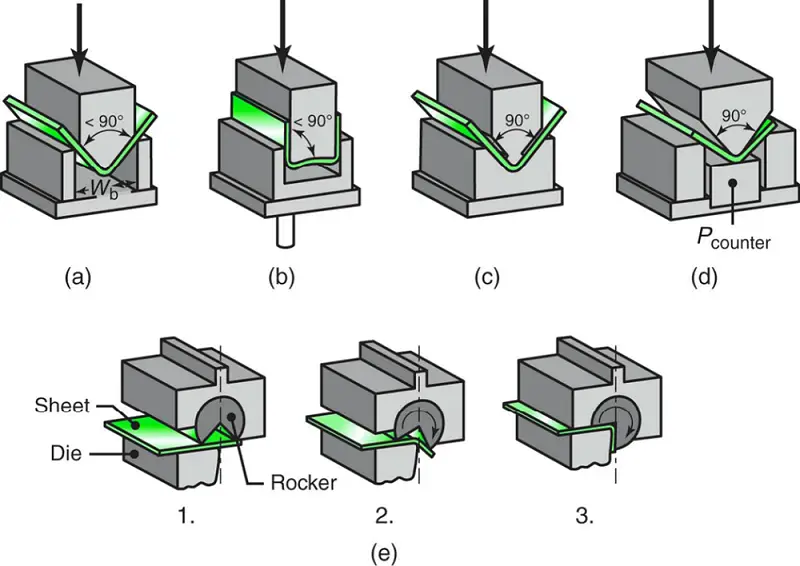

FIGURA 20 Metodi per ridurre o eliminare il ritorno elastico nelle operazioni di piegatura.

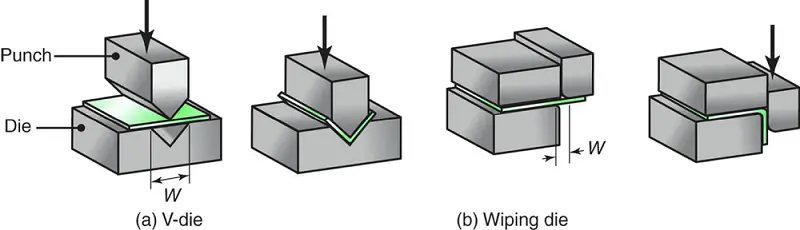

FIGURA 21

Operazioni di piegatura comuni con indicazione della dimensione di apertura dello stampo, W, utilizzati per il calcolo delle forze di flessione.

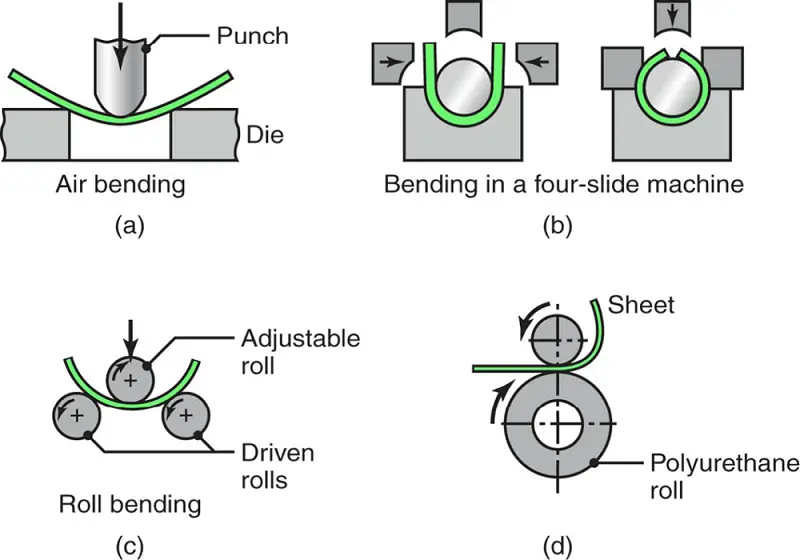

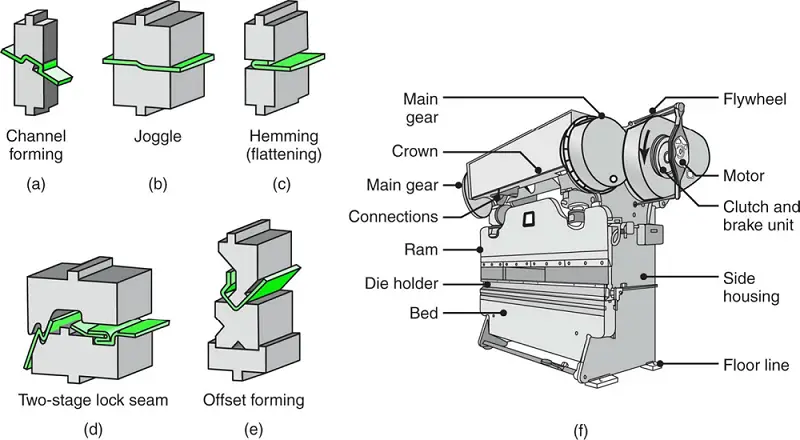

FIGURAE 22 Esempi di varie operazioni di piegatura.

FIGURA 23 (a) - (e) Illustrazioni schematiche delle varie operazioni di piegatura in un pressa piegatrice. (f) Illustrazione schematica di un pressa piegatrice.

FIGURA 24 (a) Formatura di cordoni con uno stampo singolo. (b) - (d) Formatura di perline con due stampi in una pressa piegatrice.

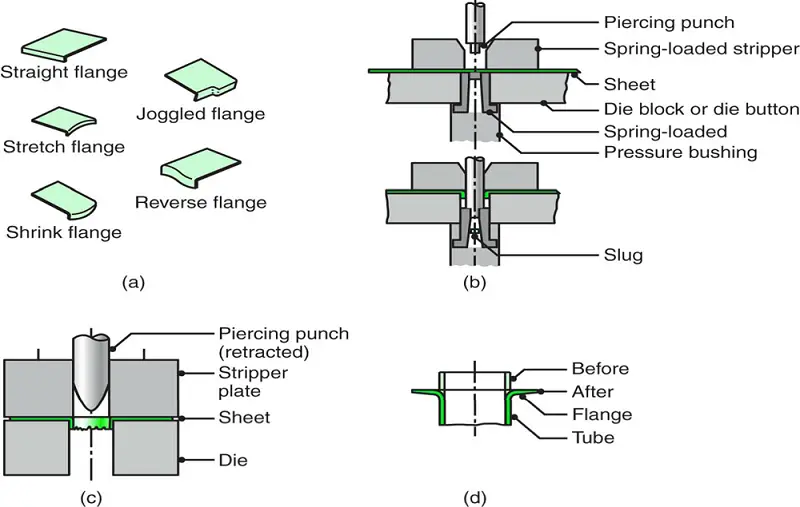

FIGURAE 25 Varie operazioni di flangiatura.

(a) Flange su lamiera piana.

(b) Dimpling.

(c) La perforazione della lamiera per formare una flangia. In questa operazione, non è necessario preforare un foro prima che il punzone scenda. Si notino, tuttavia, i bordi ruvidi lungo la circonferenza della flangia.

(d) La flangiatura di un tubo.

Si noti l'assottigliamento dei bordi della flangia.

FIGURAE 26

(a) Illustrazione schematica del processo di profilatura.

(b) Esempi di sezioni trasversali formate da rotoli.

FIGURA 27 Metodi di curvatura dei tubi.

Spesso sono necessari mandrini interni o il riempimento dei tubi con materiali particellari come la sabbia per evitare il collasso dei tubi durante la piegatura.

I tubi possono essere piegati anche con una tecnica che prevede l'inserimento di una molla elicoidale rigida sul tubo. Il gioco tra il diametro esterno del tubo e il diametro interno della molla è ridotto; in questo modo il tubo non può attorcigliarsi e la piegatura è uniforme.

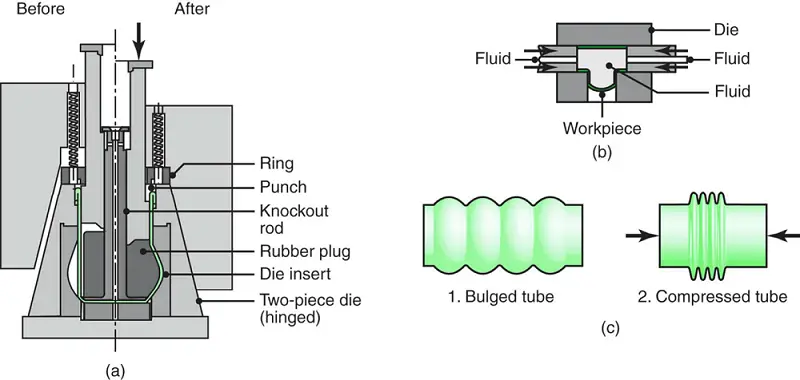

FIGURA 28

(a) Il rigonfiamento di una parte tubolare con un tappo flessibile. Con questo metodo si possono realizzare brocche per l'acqua.

(b) Produzione di raccordi per impianti idraulici mediante l'espansione di pezzi grezzi tubolari sotto pressione interna. La parte inferiore del pezzo viene poi perforata per ottenere una "T".

FIGURA 29 Illustrazione schematica di un processo di stiro-formatura. Con questo metodo si possono realizzare pelli di alluminio per aerei.

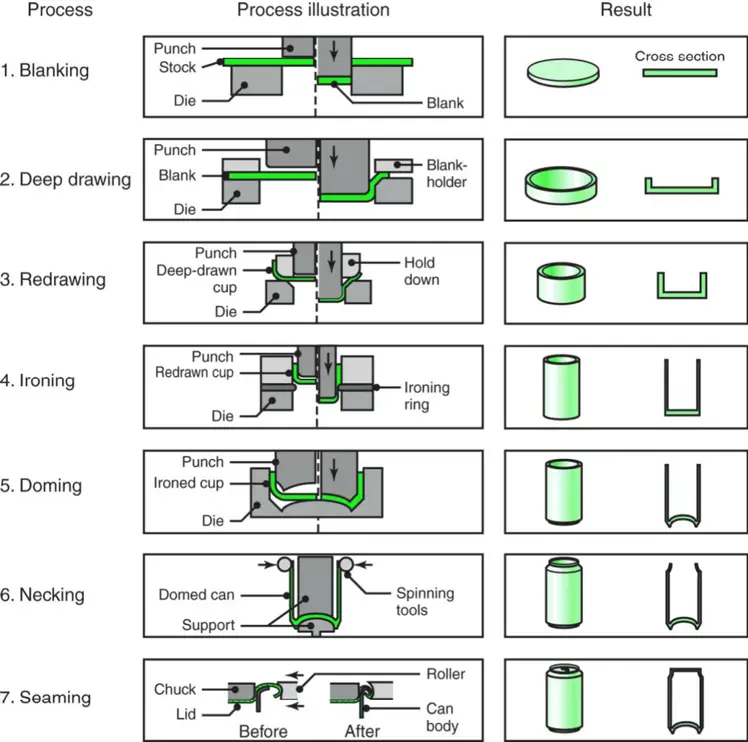

FIGURA 30 I processi di formatura del metallo coinvolti nella produzione di una lattina per bevande in alluminio in due pezzi.

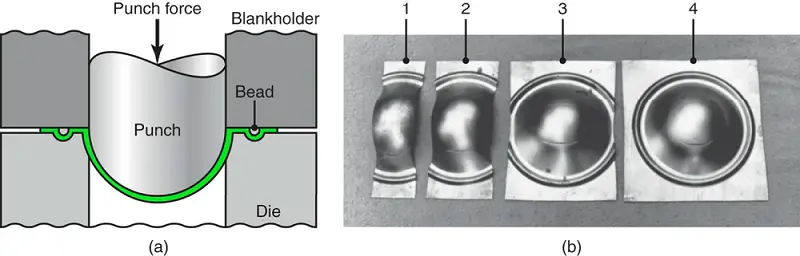

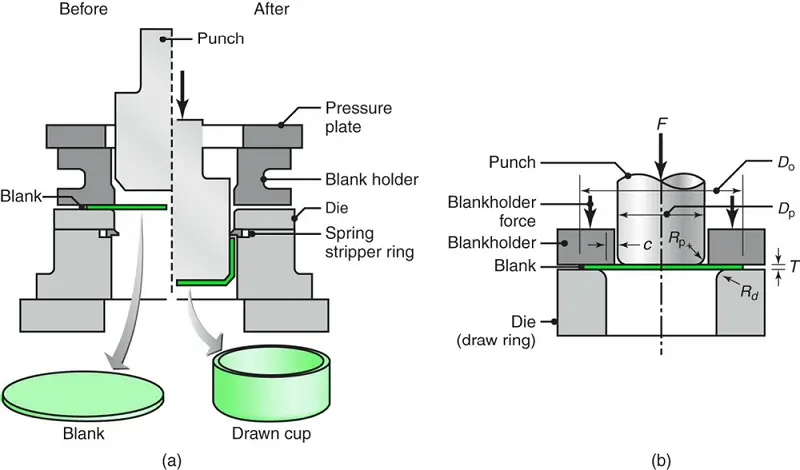

FIGURAE 31

(a) Illustrazione schematica del processo di imbutitura su una superficie circolare. lamiera vuoto. L'anello di spogliazione facilita la rimozione della coppa formata dal punzone.

(b) Variabili di processo nell'imbutitura profonda. Ad eccezione della forza del pugno, FTutti i parametri indicati nella figura sono variabili indipendenti.

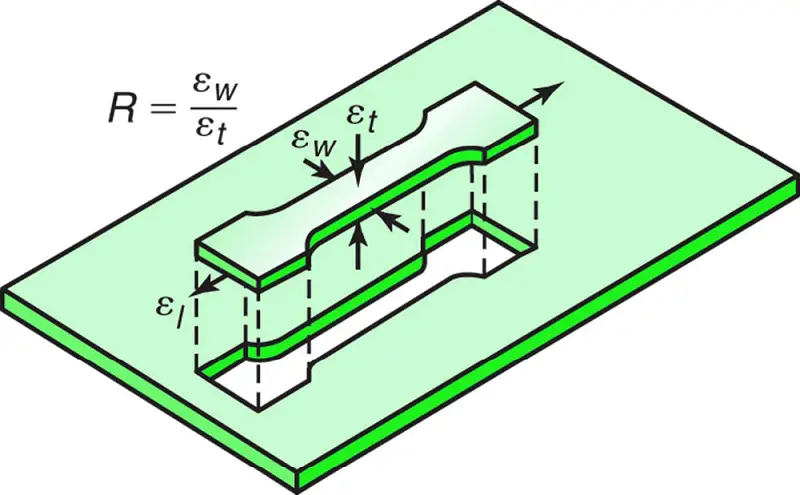

FIGURAE 32

Deformazioni su un campione di prova di trazione rimosso da un pezzo di lamiera. Queste deformazioni sono utilizzate per determinare l'anisotropia normale e planare della lamiera.

TABELLA 4 Tipici intervalli di anisotropia normale media, Ravg per varie lamiere

| Leghe di zinco | 0.4-0.6 |

|---|---|

| Acciaio laminato a caldo | 0.8-1.0 |

| Acciaio laminato a freddo e bordato | 1.0-1.4 |

| Acciaio laminato a freddo, con alluminio | 1.4-1.8 |

| Leghe di alluminio | 0.6-0.8 |

| Rame e ottone | 0.6-0.9 |

| Leghe di titanio (α) | 3.0-5.0 |

| Acciai inossidabili | 0.9-1.2 |

| Acciai ad alta resistenza e basso tenore di leghe | 0.9-1.2 |

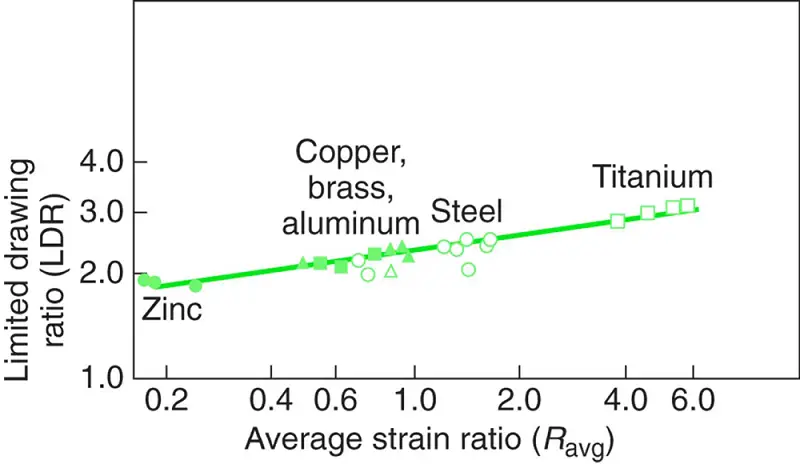

FIGURA 33

La relazione tra l'anisotropia normale media e il rapporto di imbutitura limite per diverse lamiere.

FIGURAE 34

L'orlatura in una coppa di acciaio trafilata, causata dall'anisotropia planare della lamiera.

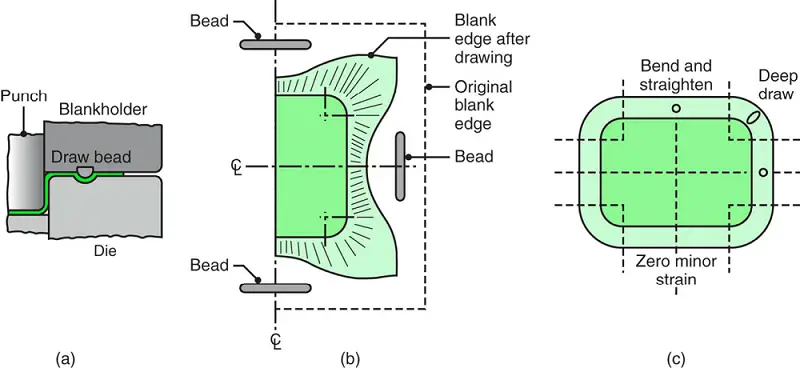

FIGURA 35

(a) Illustrazione schematica di una perlina disegnata.

(b) Flusso di metallo durante la trafilatura di un pezzo a forma di scatola con l'utilizzo di perline per controllare il movimento del materiale.

(c) Deformazione delle griglie circolari nella flangia durante l'imbutitura.

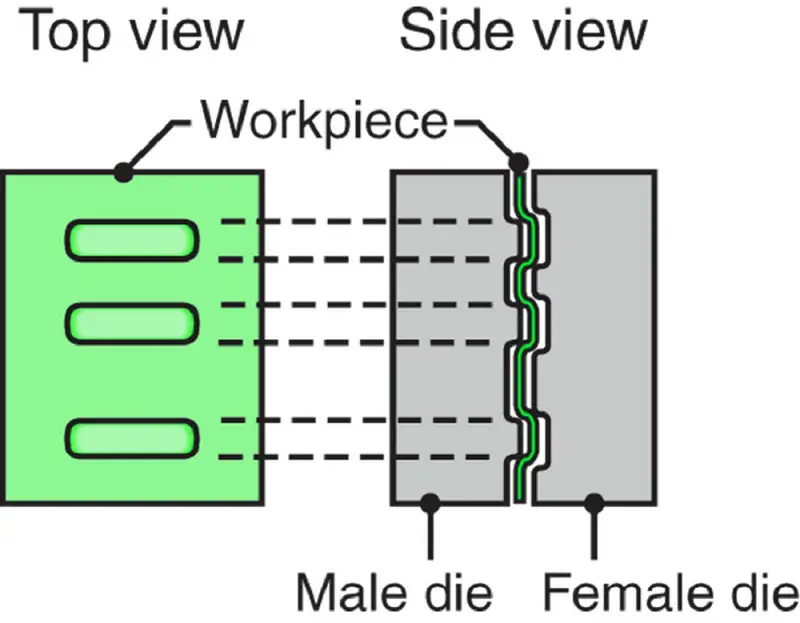

FIGURAE 36

Operazione di goffratura con due stampi. Con questo processo si possono realizzare lettere, numeri e disegni su parti di lamiera.

FIGURAE 37

(a) Lattine per bevande in alluminio. Si noti l'eccellente finitura superficiale.

(b) Particolare del coperchio della lattina, che mostra il rivetto integrale e i bordi scanalati per il pop-top.

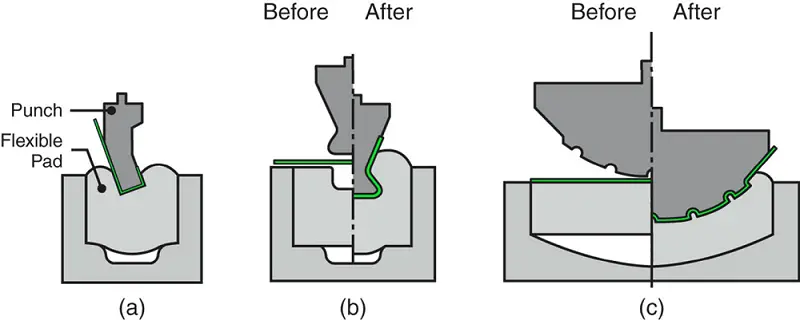

FIGURA 38

Esempi di piegatura e goffratura di lamiere con un punzone metallico e con un tampone flessibile che funge da matrice.

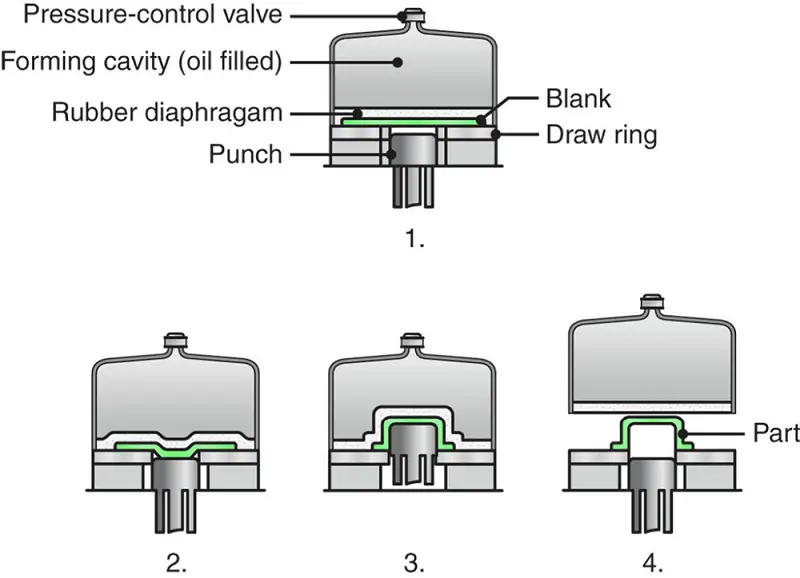

FIGURA 39

Il processo di idroformatura (o formazione di fluidi). Si noti che, a differenza del normale processo di imbutitura, la pressione nella cupola costringe le pareti della tazza contro il punzone. La coppa viaggia con il punzone; in questo modo si migliora l'imbutitura profonda.

FIGURA 40

(a) Illustrazione schematica del processo di idroformatura dei tubi.

(b) Esempio di parti idroformate in tubo. Componenti strutturali e di scarico per autoveicoli, telai di biciclette e idraulico e pneumatico I raccordi sono prodotti mediante idroformatura dei tubi.

FIGURAE 41

Chiusura idroformata del radiatore automobilistico.

FIGURA 42

Sequenza di operazioni per la produzione di un componente idroformato in tubo:

(1) tubo tagliato a misura;

(2) dopo la piegatura;

(3) dopo l'idroformatura.

FIGURA 43

Illustrazione schematica dell'espansione di un tubo alla sezione trasversale desiderata mediante (a) idroformatura convenzionale e (b) idroformatura a pressione.

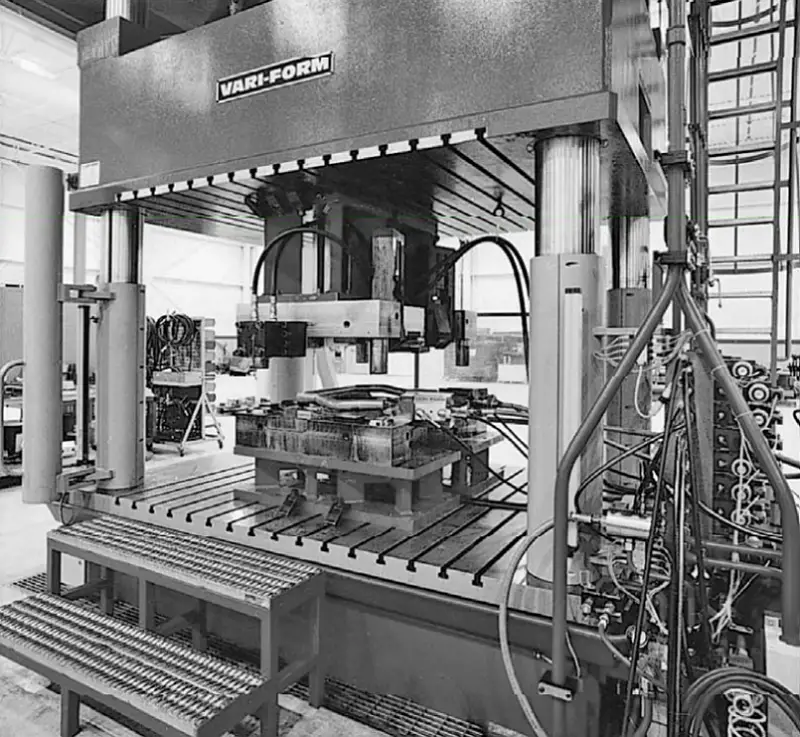

FIGURAE 44

Vista della pressa per l'idroformatura dei tubi, con il tubo piegato in posizione nella pressa. stampo di formatura.

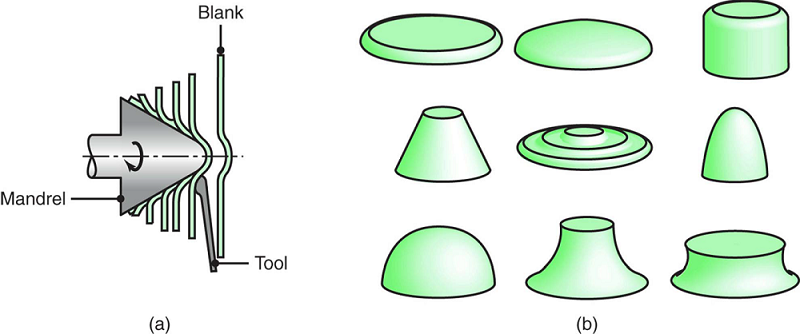

FIGURA 45

(a) Illustrazione schematica del sistema convenzionale processo di filatura.

(b) Tipi di pezzi filati convenzionalmente. Tutti i pezzi sono assialsimmetrici.

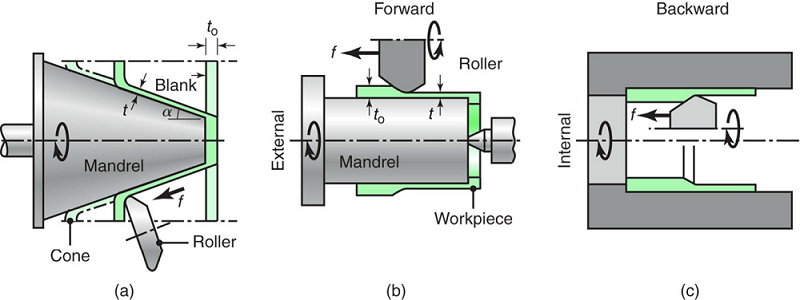

FIGURAE 46

(a) Illustrazione schematica del processo di filatura a taglio per la produzione di pezzi conici. Il mandrino può essere sagomato in modo da poter filare pezzi curvilinei. (b) e (c) Illustrazioni schematiche del processo di filatura a tubo.

FIGURA 47

(a) Illustrazione di un'operazione di formatura incrementale. Si noti che non viene utilizzato alcun mandrino e che la forma finale del pezzo dipende dal percorso dell'utensile rotante.

(b) Un riflettore per fari automobilistici prodotto mediante formatura incrementale CNC. Si noti che il pezzo non deve essere necessariamente asimmetrico.

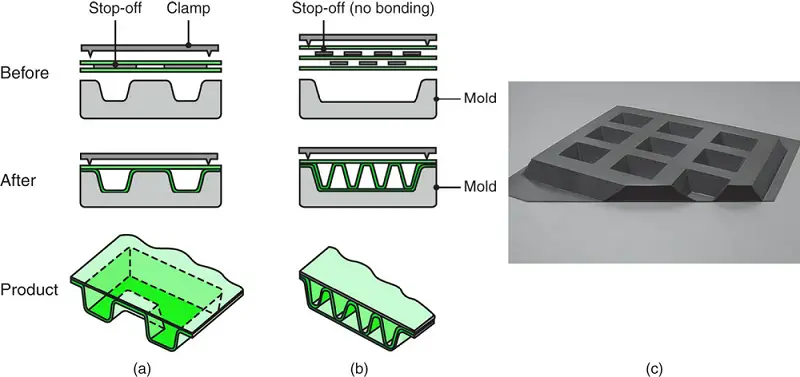

FIGURA 48

Tipi di strutture realizzate mediante formatura superplastica e incollaggio per diffusione di lamiere metalliche. Tali strutture hanno un elevato rapporto rigidità-peso.

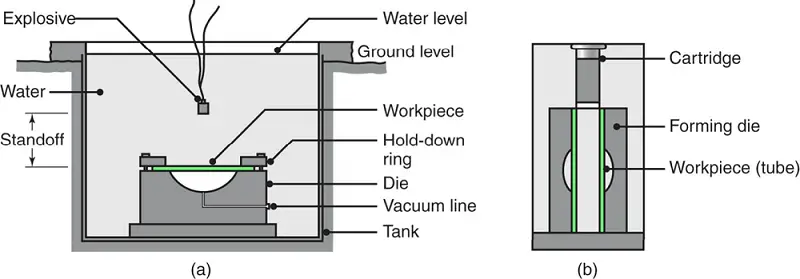

FIGURA 49

(a) Illustrazione schematica del processo di formazione dell'esplosivo.

(b) Illustrazione del metodo confinato del rigonfiamento esplosivo dei tubi.

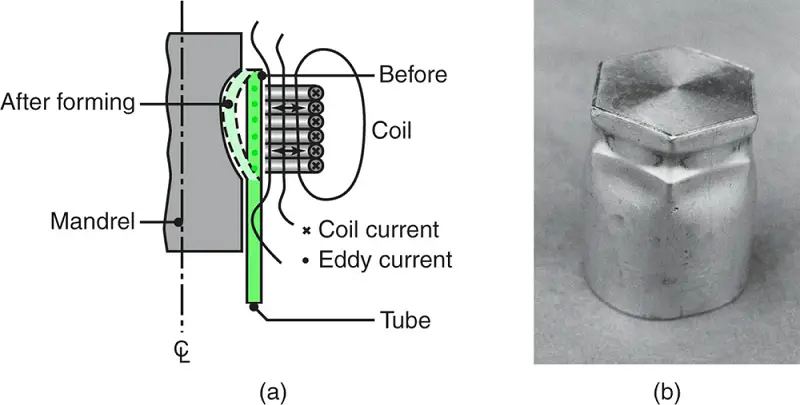

FIGURA 50

(a) Illustrazione schematica del processo di formazione a impulsi magnetici utilizzato per formare un tubo su un tappo.

(b) Tubo di alluminio collassato su un tappo esagonale mediante il processo di formazione di impulsi magnetici.

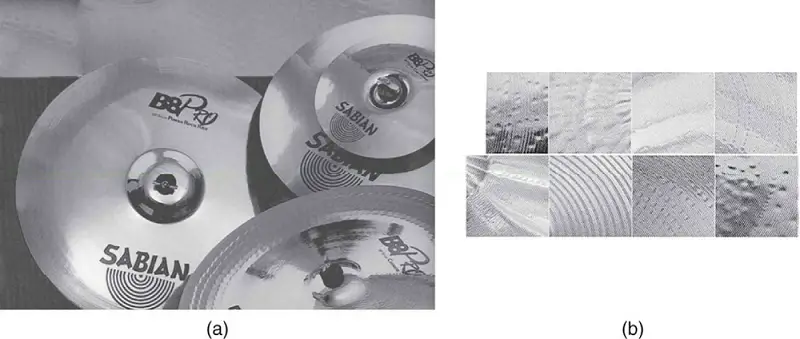

FIGURA 51

(a) Una selezione di piatti comuni.

(b) Vista dettagliata delle diverse texture e finiture superficiali dei piatti.

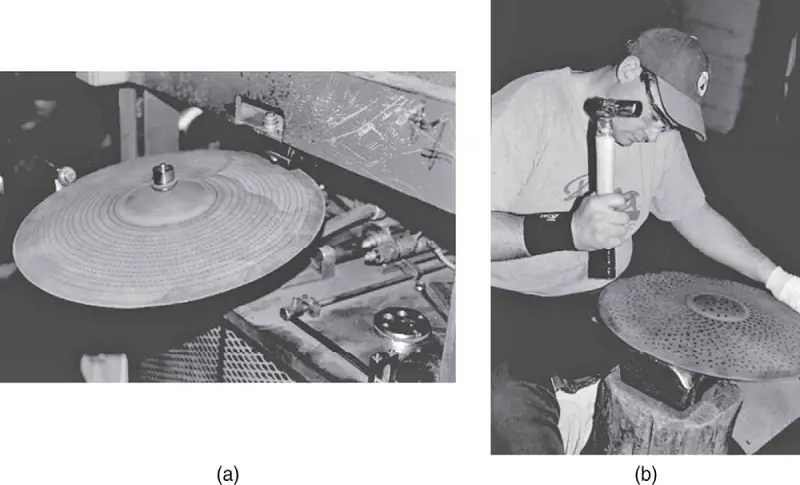

FIGURAE 52

Sequenza di lavorazione per la produzione di piatti.

FIGURA 53

Martellamento dei piatti.

(a) Martellatura automatizzata su un pallinatura macchina;

(b) martellare a mano i piatti.

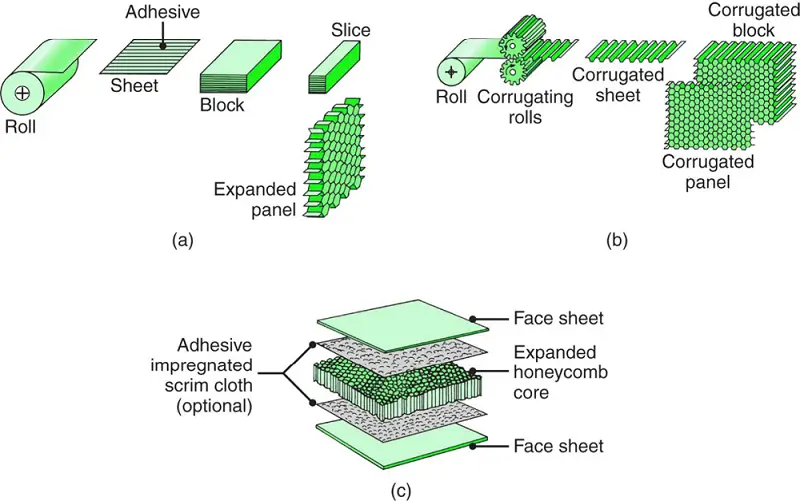

FIGURA 54

Metodi di produzione di strutture a nido d'ape:

(a) processo di espansione;

(b) processo di ondulazione;

(c) assemblare una struttura a nido d'ape in un laminato.

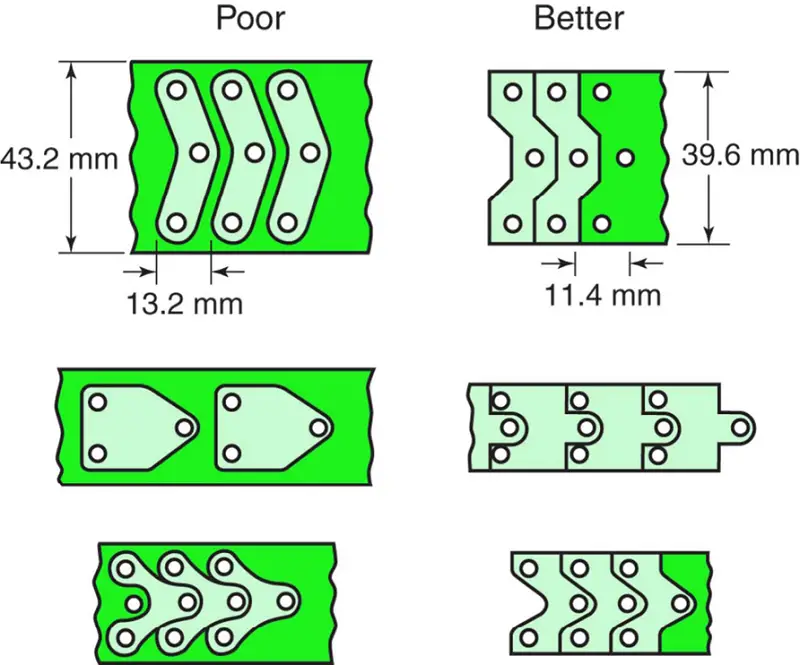

FIGURAE 55

Nesting efficiente dei pezzi per un utilizzo ottimale del materiale nella tranciatura.

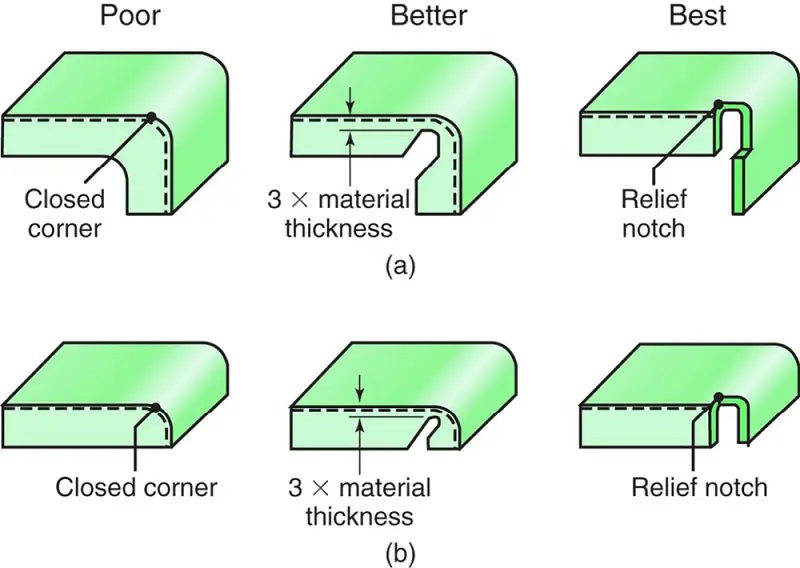

FIGURA 56

Controllo dello strappo e della deformazione di una flangia in una curva ad angolo retto.

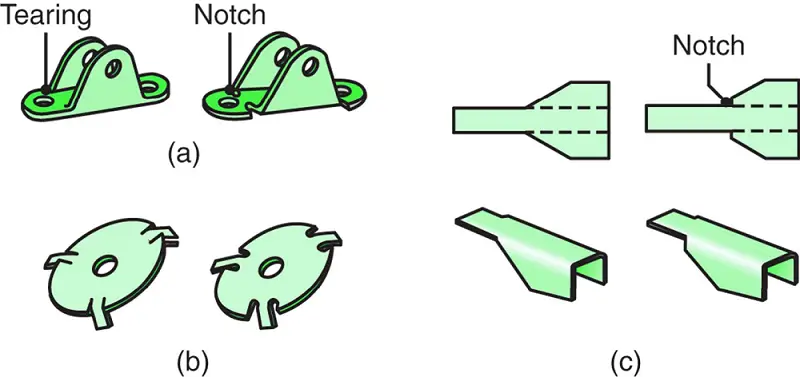

FIGURAE 57

Applicazione di tacche per evitare strappi e pieghe nelle operazioni di piegatura ad angolo retto.

FIGURAE 58

Concentrazioni di sollecitazioni in prossimità delle curve.

(a) Uso di una mezzaluna o di un'orecchia per un foro in prossimità di una curva.

(b) Riduzione della gravità della linguetta nella flangia.

FIGURAE 59

Applicazione di (a) scoring o (b) embossing per ottenere un raggio interno tagliente in flessione. Se non progettate correttamente, queste caratteristiche possono portare alla frattura.

FIGURA 60

Da (a) a (f) Illustrazioni schematiche di tipi di stampa telai per le operazioni di formatura delle lastre. Ogni tipo ha le proprie caratteristiche di rigidità, capacità e accessibilità.

(g) Un grande pressa di stampaggio.

FIGURA 61

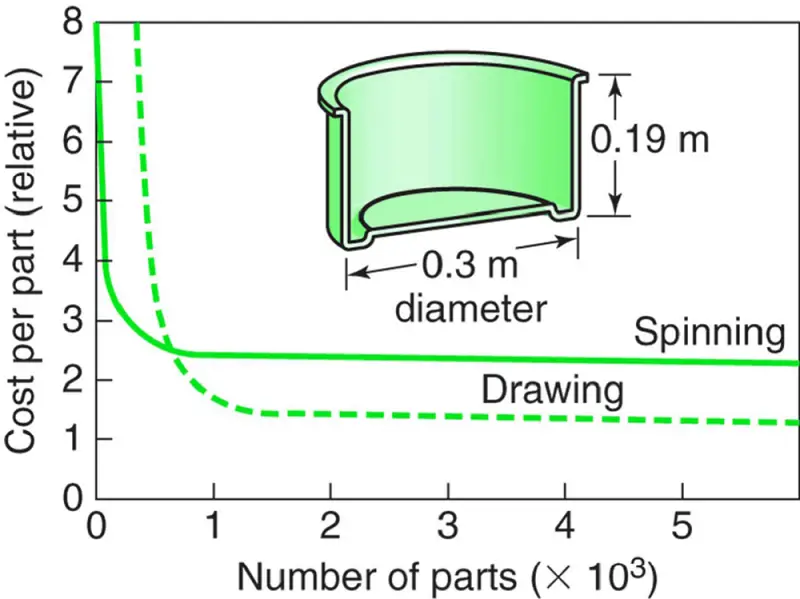

Confronto dei costi per la produzione di un contenitore rotondo in lamiera mediante filatura convenzionale o imbutitura.

Si noti che per piccole quantità la filatura è più economica.

P.S.: vi abbiamo appena preparato la versione in PDF del lamiera processo di formazione, è possibile scaricatelo qui.