Vi siete mai chiesti cosa rende la lamiera così versatile in ingegneria? Questo articolo esplora l'affascinante mondo della lamiera, approfondendo le proprietà dei materiali, i processi di produzione e le ottimizzazioni di progettazione. Alla fine, capirete come questi elementi si combinano per creare componenti metallici più resistenti e affidabili.

L'acciaio inossidabile è un materiale per lamiere versatile e ampiamente utilizzato, rinomato per la sua resistenza alla corrosione, la forza e l'estetica. È classificato in diversi tipi in base alla sua microstruttura e composizione:

L'acciaio laminato a freddo viene prodotto lavorando ulteriormente l'acciaio laminato a caldo per ottenere una finitura più liscia e tolleranze più strette. È disponibile nelle leghe 1008 e 1018 ed è caratterizzato da una maggiore resistenza rispetto all'acciaio laminato a caldo. L'acciaio laminato a freddo è comunemente utilizzato in applicazioni ad alta tolleranza, nell'edilizia commerciale e nella costruzione di magazzini. La sua finitura liscia e la buona saldabilità lo rendono ideale per i pannelli della carrozzeria delle automobili e per gli elettrodomestici.

L'acciaio zincato è rivestito da uno strato di zinco che lo protegge dalla ruggine e dalla corrosione. Questo rivestimento migliora la durata e la formabilità del materiale, rendendolo adatto ad applicazioni esposte all'umidità e ad altri ambienti corrosivi. Tra le applicazioni più comuni vi sono le parti di automobili, le merci esposte all'acqua, le attrezzature per serre, i secchi, i tubi per l'irrigazione e le imbarcazioni. Ad esempio, l'acciaio zincato è ampiamente utilizzato nella costruzione di strutture esterne come recinzioni e materiali di copertura, grazie alla sua longevità e resistenza agli agenti atmosferici.

L'alluminio è noto per il suo elevato rapporto forza-peso e per la sua naturale resistenza alla corrosione. Nelle applicazioni in lamiera si utilizzano diversi tipi di alluminio, ciascuno con proprietà specifiche:

La comprensione delle proprietà e delle applicazioni di questi materiali in lamiera è fondamentale per selezionare il materiale giusto per progetti di produzione specifici. In questo modo si garantisce che i pezzi fabbricati soddisfino gli standard richiesti di formabilità, saldabilità, resistenza alla corrosione, forza, peso e costo. Inoltre, la considerazione di fattori come l'impatto ambientale e la sostenibilità può guidare ulteriormente la selezione dei materiali in vari settori industriali.

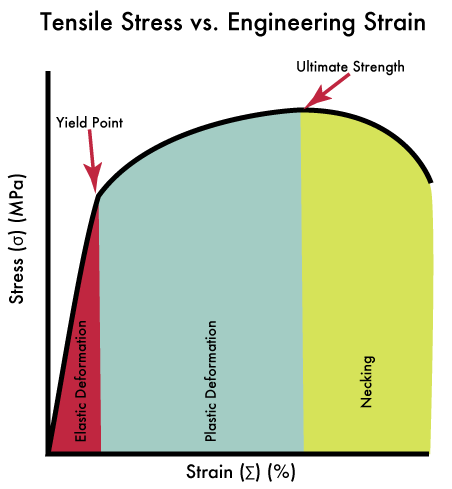

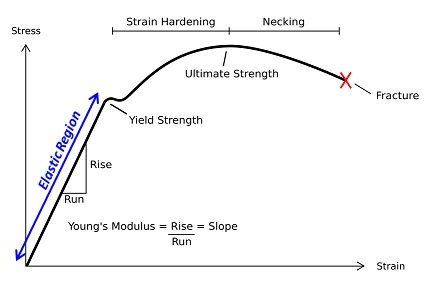

La sollecitazione massima che una lastra materiale metallico prima di rompersi è nota come resistenza alla trazione. L'unità di misura è N/mm2 o MPa, ed è rappresentata dal simbolo σb. La resistenza alla trazione è uno degli indicatori della resistenza complessiva di un metallo.

La sollecitazione massima che una sezione trasversale subisce quando viene applicato un carico tra due punti di un provino è chiamata resistenza alla flessione. L'unità di misura è N/mm2 o MPa, ed è rappresentata dal simbolo σbb. La resistenza alla flessione è uno degli indicatori della resistenza complessiva di un metallo.

La sollecitazione massima che un lamiera La resistenza alla pressione che il materiale può sopportare senza rompersi è nota come resistenza alla compressione. L'unità di misura è N/mm2 o MPa, ed è rappresentato dal simbolo σbc.

Resistenza allo snervamento si riferisce alla sollecitazione di un campione metallico durante il processo di allungamento, quando il carico non aumenta più ma il campione continua a deformarsi. L'unità di misura è N/mm2 o MPa, ed è rappresentato dal simbolo σs. Il limite di snervamento è il valore della pressione al punto di snervamento.

Per i materiali che non presentano un punto di snervamento evidente, il valore della sollecitazione che produce una deformazione permanente di 0,2% è spesso considerato il limite di snervamento.

Si riferisce al carico massimo della sezione trasversale originale dell'area di taglio prima della rottura del campione.

L'unità è: N/mm2 o MPa e il simbolo è στ.

Si riferisce alla sollecitazione massima del provino nella condizione in cui il pezzo si deforma dopo la scomparsa della forza esterna e può recuperare la condizione originale.

L'unità è: N/mm2 o MPa e il simbolo è σe.

È la percentuale della sezione trasversale originale che si restringe dopo il carico di trazione.

Il simbolo è ψ ed è uno degli indici di plasticità dei materiali.

Si riferisce alla percentuale dell'allungamento del materiale del campione e della lunghezza originale dopo la rottura del materiale del campione.

Anche l'allungamento è uno degli indicatori plastici dei materiali e il suo simbolo è δ.

Si riferisce alla capacità del materiale di resistere a una forte pressione sulla sua superficie.

Esistono tre tipi di durezza: Durezza Brinell, durezza Rockwell e durezza Vickers.

In generale, la durezza dell'acciaio aumenta con l'aumentare della temperatura. contenuto di carbonio nell'acciaio.

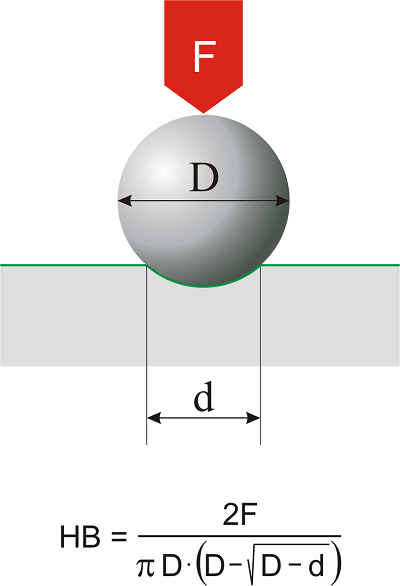

Un modo per rappresentare e misurare la durezza è il test di durezza Brinell. Questo test consiste nel temprare una sfera d'acciaio e nel premerla sulla superficie del materiale sotto un determinato carico per un periodo di tempo prestabilito. Si calcola quindi il rapporto tra il carico di pressione applicato e l'area dell'impronta, che rappresenta la durezza Brinell.

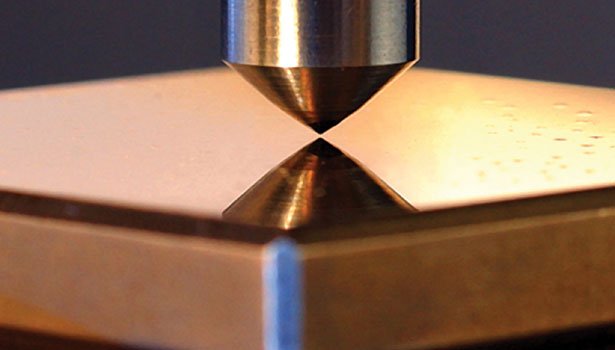

Un altro metodo per rappresentare e misurare la durezza è il test di durezza Rockwell. Questo test prevede la pressione di un cono di diamante o di una sfera d'acciaio dopo la tempra sulla superficie del materiale e la determinazione della durezza in base alla profondità dell'impronta.

La durezza Rockwell è suddivisa in tre categorie: HRA, HRB e HRC, che si basano su diversi elementi di prova e pressioni.

HRA: Il valore di durezza si ottiene applicando una pressione di 1470N con una testa diamantata con un angolo di cono di 120 gradi sui campioni in esame. È adatto per misurare lo strato di tempra superficiale, lo strato di carburazione e la superficie del campione. lega dura materiali.

HRB: Il valore di durezza si ottiene applicando una pressione di 980N con una sfera di acciaio di 1,59 mm di diametro. È adatto per misurare metalli morbidi come metalli non ferrosi, acciaio ricotto e normalizzato.

HRC: Il valore di durezza si ottiene applicando una pressione di 588N con un cono di diamante con un angolo di vertice di 120 gradi sui campioni in esame. È adatto alla misurazione di metalli duri come l'acciaio temperato e l'acciaio temprato.

Per il grafico delle proprietà meccaniche dei metalli, tra cui la resistenza al taglio, la resistenza alla trazione e la resistenza allo snervamento, è possibile guardate qui.

Le differenze tra i materiali SGCC e SECC in termini di durezza, duttilità e saldabilità si manifestano nei seguenti modi:

Durezza: Il materiale SGCC è più duro del materiale SECC. Ciò potrebbe essere attribuito al processo di riduzione della ricottura durante la zincatura a caldo, che rende l'SGCC leggermente più duro.

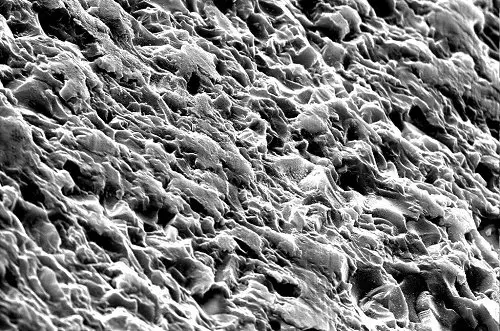

Duttilità: L'SGCC ha una duttilità inferiore. A causa della sua maggiore durezza, l'SGCC è soggetto a fratture o danni durante lo stampaggio o l'imbutitura, per cui è opportuno evitare l'imbutitura profonda.

Saldabilità: L'SGCC ha una saldabilità più scarsa. Ciò potrebbe essere dovuto al suo strato di zinco più spesso, che può staccarsi facilmente durante la saldatura, compromettendo la qualità della saldatura. Per contro, sebbene anche il SECC sia una lamiera zincata, la sua formabilità e verniciabilità sono superiori all'SGCC, il che potrebbe riflettere indirettamente il suo vantaggio nella saldabilità.

Per evitare il problema della deformazione delle lamiere piane sottoposte a forza attraverso l'ottimizzazione della progettazione, si possono adottare i seguenti metodi:

Aggiungere le nervature di rinforzo: L'aggiunta di nervature di rinforzo nella parte in lamiera consente di migliorare la resistenza e la rigidità della parte in lamiera. Questo metodo è semplice ed efficace ed è adatto a situazioni in cui è necessario migliorare la stabilità strutturale.

Aggiungere curve, flange o bordi orlati: Queste operazioni di processo possono aggiungere ulteriori strati di metallo ai bordi della lamiera, migliorando così la sua capacità di trazione e compressione. Questo metodo di progettazione aiuta a disperdere le sollecitazioni e a ridurre la concentrazione locale di stress, migliorando così la resistenza strutturale complessiva.

Aggiungere rigonfiamenti in rilievo attraverso la formazione di onde: L'aggiunta di rigonfiamenti in rilievo alla superficie della lamiera non solo ne abbellisce l'aspetto, ma aumenta anche la capacità di carico e la resistenza alla deformazione della lamiera. Questo metodo è adatto a scenari applicativi con elevati requisiti di prestazioni strutturali.

Progettazione strutturale razionale: La progettazione di parti in lamiera deve considerare i requisiti e le caratteristiche della tecnologia di lavorazione, tenendo conto anche delle dimensioni del lotto, dei costi e dell'efficienza produttiva. Una progettazione strutturale razionale è un prerequisito per garantire che le parti in lamiera abbiano un'elevata resistenza e rigidità.

Utilizzare il progetto durante la fase di deformazione plastica: Secondo la teoria della plasticità, quando il materiale locale della struttura entra nella fase di deformazione plastica, le sollecitazioni si ridistribuiscono per rendere più uniforme la distribuzione delle sollecitazioni, migliorando così la capacità portante della struttura. Pertanto, considerando un'adeguata deformazione plastica nella progettazione si può rendere la struttura più stabile sotto la forza, evitando la deformazione causata da un'eccessiva concentrazione di tensioni.

Nella progettazione di parti in lamiera, le dimensioni corrette dei fori, il raggio interno, l'altezza e il raggio di curvatura hanno un impatto significativo sulle prestazioni della lamiera. In primo luogo, il posizionamento dei fori deve tenere conto dell'influenza del processo di produzione. Ad esempio, i fori posizionati troppo vicini al bordo possono deformarsi o addirittura creparsi a causa dell'allungamento del materiale, evidenziando l'importanza di una corretta progettazione dei fori per evitare problemi di produzione.

Inoltre, la dimensione minima del foro punzonato è legata alla forma del foro, alle proprietà meccaniche del materiale e allo spessore del materiale. Questi fattori devono essere considerati durante la progettazione per garantire che il processo di punzonatura non danneggi il punzone o comprometta la qualità del prodotto finale.

L'altezza di piegatura deve essere almeno il doppio dello spessore della lamiera più il raggio di piegatura. Questo principio di progettazione contribuisce a garantire una deformazione plastica uniforme del materiale durante il processo di piegatura, migliorando così la precisione e la qualità dei pezzi in lamiera.

Se il progetto richiede un'altezza del bordo rettilineo inferiore al doppio dello spessore della lamiera, è necessario adottare misure per aumentare l'altezza di piegatura al fine di evitare la lavorazione di scanalature poco profonde nella zona di deformazione della piegatura prima della piegatura, garantendo la qualità della formazione della piegatura.

Anche il numero di operazioni di piegatura nella fabbricazione di parti in lamiera influisce direttamente sul costo dello stampo e sulla precisione della piegatura. La riduzione del numero di operazioni di piegatura può ridurre il costo dello stampo e migliorare la precisione della piegatura, quindi è fondamentale ridurre al minimo le operazioni di piegatura durante la progettazione.

Inoltre, la forma esterna e i fori interni dei pezzi punzonati devono evitare gli spigoli vivi, poiché questi ultimi possono compromettere la durata dello stampo. Questo è un altro fattore importante da considerare durante la progettazione dei pezzi in lamiera.

Le dimensioni corrette dei fori, il raggio interno, l'altezza e il raggio di curvatura sono fondamentali per migliorare le prestazioni della lamiera. Progettando in modo ragionevole questi parametri, è possibile evitare efficacemente i problemi di produzione e migliorare la qualità e l'accuratezza delle parti in lamiera. Allo stesso tempo, può contribuire a ridurre i costi e a migliorare l'efficienza della produzione.