Vi siete mai chiesti cosa rende una saldatura perfetta? Nella saldatura laser, il segreto sta nell'uso del gas di protezione. Questo articolo analizza come i diversi gas, come azoto, argon ed elio, influiscono sulla qualità della saldatura e perché la scelta di quello giusto è fondamentale. Preparatevi a scoprire gli elementi essenziali per ottenere saldature impeccabili!

Il gas di protezione svolge un ruolo cruciale nella saldatura laser, migliorando la qualità della saldatura, proteggendo il bagno fuso e prevenendo i danni alle ottiche laser. La sua applicazione può essere classificata in tre tipi distinti, ciascuno dei quali svolge funzioni specifiche nel processo di saldatura:

La selezione e l'ottimizzazione di questi gas influenzano in modo significativo la qualità della saldatura, la stabilità del processo e l'efficienza generale in saldatura laser operazioni. Per determinare la configurazione ottimale del gas per un'applicazione specifica, occorre tenere conto di fattori quali la composizione del materiale, la progettazione del giunto di saldatura e i parametri del laser.

La saldatura laser continua è un processo di giunzione avanzato che utilizza fasci laser ad alta energia come fonte di calore concentrato per fondere con precisione la superficie dei pezzi, creando giunti di saldatura di alta qualità e ad alta efficienza.

Durante la saldatura laser ad alta potenza, l'intenso raggio laser riscalda rapidamente il materiale oltre il suo punto di fusione. Tuttavia, le temperature estreme generate possono anche causare la vaporizzazione del metallo, con conseguente formazione di un plasma di vapori metallici nella zona di saldatura.

Questo pennacchio di plasma può attenuare in modo significativo l'energia laser in ingresso, riducendo la potenza effettiva che raggiunge la superficie del pezzo. Di conseguenza, influisce sulla stabilità del bagno fuso e può compromettere la qualità e la consistenza della saldatura.

Per attenuare questi problemi e garantire la stabilità del processo, durante la saldatura è necessario introdurre un gas di protezione accuratamente selezionato con un elevato potenziale di ionizzazione. In genere si utilizzano gas inerti come l'argon o l'elio. Il gas di protezione svolge diverse funzioni critiche:

L'applicazione corretta del gas di protezione consente di ottenere un processo di saldatura più stabile, una riduzione dei difetti e una superficie di saldatura uniforme e liscia con proprietà meccaniche migliori.

Nella saldatura laser, l'uso del gas di protezione influisce sulla formazione della saldatura, sulla sua qualità, sulla penetrazione e sulla larghezza.

Nella maggior parte delle situazioni, l'insufflazione di gas di protezione avrà un effetto positivo sulla saldatura, ma può anche avere un impatto negativo.

(1) Un gas di protezione adeguato può proteggere efficacemente il bagno di saldatura e ridurre o addirittura eliminare l'ossidazione.

(2) Può anche ridurre gli spruzzi durante la saldatura.

(3) Il bagno di saldatura si solidificherà in modo uniforme e avrà una forma gradevole e uniforme.

(4) Un gas di schermatura adeguato può anche ridurre l'effetto di schermatura del pennacchio di vapore metallico o del plasma sul laser, con conseguente aumento dell'utilizzo del laser.

(5) Inoltre, l'utilizzo corretto del gas di schermatura può ridurre porosità della saldatura.

Se si seleziona il tipo di gas, la portata e la modalità di soffiaggio corretti, è possibile ottenere i risultati desiderati.

Tuttavia, un uso scorretto del gas di protezione può avere effetti negativi sulla saldatura.

(1) L'uso non corretto del gas di protezione può causare la degradazione della saldatura;

(2) La scelta di un tipo di gas inadeguato può causare cricche nella saldatura e può anche ridurre le proprietà meccaniche della saldatura;

(3) La scelta errata della portata del gas può portare a un aumento dell'ossidazione della saldatura (sia che la portata sia troppo alta o troppo bassa), oppure il metallo del bagno di saldatura può essere gravemente danneggiato da forze esterne, con conseguente collasso o formazione non uniforme della saldatura;

(4) La scelta di un metodo di flusso di gas non corretto può causare una mancanza di protezione della saldatura, o addirittura non avere alcun effetto protettivo, o avere un impatto negativo sulla formazione della saldatura;

(5) La penetrazione del cordone di saldatura sarà influenzata dal flusso di gas di protezione, in particolare quando si saldano lamiere sottili.

I gas di protezione comunemente utilizzati per la saldatura laser sono azoto (N2), argon (Ar) ed elio (He). Le loro proprietà fisiche e chimiche sono diverse e quindi anche il loro effetto sulla saldatura varia.

L'energia di ionizzazione di N2 è moderato, con un valore superiore a quello dell'Ar e inferiore a quello dell'He.

Sotto l'azione di un laser, la ionizzazione di N2 è generalmente moderato, il che può ridurre la formazione di nubi di plasma e aumentare l'utilizzo effettivo del laser.

Tuttavia, quando l'azoto reagisce con la lega di alluminio o l'acciaio al carbonio a una certa temperatura, produce nitruro, che può provocare una diminuzione della tenacità e della fragilità della saldatura e avere un impatto negativo sulle proprietà meccaniche del giunto saldato.

Pertanto, si sconsiglia di utilizzare l'azoto come gas protettivo quando saldatura della lega di alluminio o acciaio al carbonio.

D'altra parte, quando l'azoto reagisce con l'acciaio inossidabile, può migliorare la resistenza del giunto di saldatura e influenzare positivamente le proprietà meccaniche della saldatura.

Di conseguenza, l'azoto può essere usato come gas di schermatura quando saldatura dell'acciaio inossidabile.

L'energia di ionizzazione dell'Ar è relativamente bassa e, sotto l'azione di un laser, il suo grado di ionizzazione è relativamente alto, il che può influire negativamente sul controllo della formazione della nube di plasma e sull'utilizzo efficace del laser.

Tuttavia, la bassa reattività dell'Ar con i metalli comuni e il suo costo relativamente basso lo rendono un'opzione interessante. Inoltre, la sua elevata densità gli consente di affondare efficacemente al di sopra del bagno di saldatura, fornendo un ambiente protettivo migliore.

Per questi motivi, l'Ar è comunemente utilizzato come gas di schermatura convenzionale.

L'energia di ionizzazione dell'He è la più alta e, sotto l'azione di un laser, il suo grado di ionizzazione è molto basso, rendendolo efficace nel controllare la formazione di nubi di plasma.

Il laser può agire efficacemente sui metalli e la bassa reattività e la bassa attività dell'He lo rendono un buon gas di protezione per la saldatura.

Tuttavia, il costo elevato dell'He lo rende inadatto a un uso diffuso nei prodotti di massa. È tipicamente utilizzato nella ricerca scientifica o in prodotti di alto valore.

Attualmente esistono due metodi principali di soffiaggio del gas di schermatura: uno è il gas di schermatura a soffiaggio laterale, come mostrato nella Figura 1; l'altro è il gas di schermatura coassiale, come illustrato nella Figura 2.

Fig. 1 Lato albero che soffia gas di protezione

Fig. 2 Gas di schermatura coassiale

La scelta tra i due metodi di insufflazione del gas di schermatura implica una considerazione completa di molti fattori.

In generale, si raccomanda di utilizzare il metodo di soffiaggio laterale del gas di schermatura.

Innanzitutto, è importante notare che il termine "ossidazione" della saldatura è semplicemente un nome colloquiale.

Teoricamente, si riferisce alla reazione chimica tra i componenti nocivi presenti nell'aria e la saldatura, che porta a una diminuzione di qualità della saldatura.

La causa comune è la reazione tra il metallo saldato ed elementi come ossigeno, azoto e idrogeno presenti nell'aria ad alte temperature.

Per evitare che la saldatura venga "ossidata", è necessario ridurre o eliminare il contatto tra il metallo saldato e questi componenti dannosi alle alte temperature.

Questo stato di alta temperatura comprende non solo il metallo fuso, ma anche l'intero processo, dal momento in cui il metallo saldato viene fuso al momento in cui si solidifica e si raffredda al di sotto di una certa temperatura.

Ad esempio, titanio Le leghe possono assorbire rapidamente idrogeno a temperature superiori a 300°C, ossigeno a temperature superiori a 450°C e azoto a temperature superiori a 600°C.

Pertanto, è essenziale proteggere il titanio saldatura in lega dopo la solidificazione e lo stadio inferiore a 300°C, o sarà "ossidato".

È evidente che l'uso del gas di protezione deve proteggere non solo il bagno di saldatura in tempo reale, ma anche l'area appena solidificata della saldatura.

Di conseguenza, in genere si utilizza un gas di schermatura a soffiaggio laterale, come mostrato nella Figura 1.

Rispetto alla protezione coassiale (Figura 2), questo metodo offre una protezione più ampia, soprattutto per l'area in cui la saldatura si è appena solidificata.

Nelle applicazioni pratiche, non tutti i prodotti possono utilizzare il metodo di protezione con soffiatura laterale.

Per alcuni prodotti specifici, è possibile utilizzare solo il gas di schermatura coassiale e la scelta specifica dipenderà dal tipo di prodotto. struttura del prodotto e la forma del giunto.

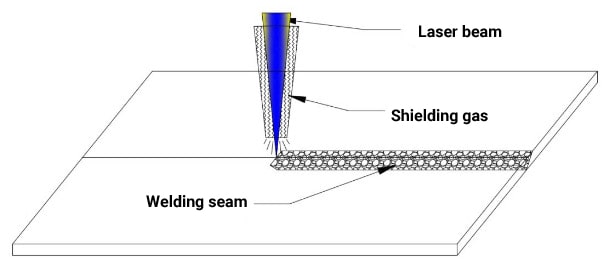

Come illustrato nella Figura 3, il prodotto ha una forma di saldatura lineare, con una giunzione di testa, una giunzione di testa, una giunzione ad angolo interno o una sovrapposizione. giunto di saldatura.

Per questo prodotto, è preferibile utilizzare il metodo di schermatura a gas con soffiaggio laterale dell'albero, illustrato nella Figura 1.

Fig. 3 Saldatura diritta

Come illustrato nella Figura 4, il prodotto ha una forma di saldatura che è una forma circolare piana, una forma multilaterale piana, una forma lineare multi-segmento piana, o altre forme chiuse, e le forme di giunzione possono essere giunzioni di testa, giunzioni di giro, giunzioni di sovrapposizione, ecc.

Di conseguenza, il prodotto è più adatto all'utilizzo del metodo di schermatura coassiale a gas illustrato nella Figura 2.

Fig. 4 Saldatura del grafico chiuso del piano

La scelta del gas di protezione ha un impatto diretto sulla qualità, l'efficienza e il costo della produzione di saldatura.

Tuttavia, a causa della diversità dei materiali di saldatura, la scelta di gas di saldatura è più complesso nella pratica della saldatura.

Per scegliere il gas di schermatura più adatto, è importante prendere in considerazione i seguenti fattori materiale di saldatura, metodo di saldatura, posizione di saldatura e risultato di saldatura desiderato.

L'unico modo per determinare l'opzione migliore è condurre un test di saldatura.

Oltre a scegliere il gas di protezione appropriato in base al materiale di saldatura, è necessario esaminare l'impatto dell'angolo di soffiaggio, della direzione e della portata del gas di protezione sulla morfologia della saldatura.

Sono stati condotti studi per comprendere l'influenza di diversi angoli di soffiaggio del gas di protezione sulla saldatura, a parità di condizioni di saldatura.

I risultati sperimentali mostrano che, a parità di controllo delle altre variabili, l'andamento dell'influenza della morfologia della saldatura rimane invariato in presenza di diverse portate.

Tuttavia, all'aumentare della portata, l'effetto sulla penetrazione della saldatura diventa più evidente, mentre l'impatto sulla superficie e sulla larghezza della saldatura diminuisce.

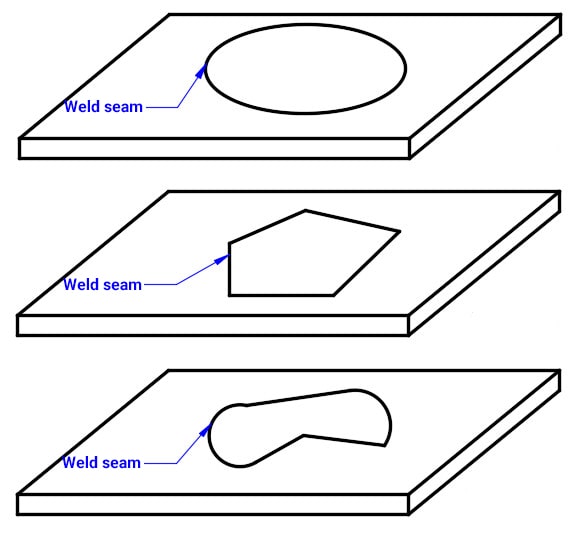

Per studiare specificamente l'effetto dell'angolo di soffiaggio, la portata è stata mantenuta a 5 L/min, mentre le altre variabili sono state controllate e solo l'angolo di soffiaggio è stato modificato.

I risultati del test sono mostrati nella Figura 5, mentre il diagramma metallografico della morfologia della saldatura in sezione trasversale è riportato nella Figura 6.

Fig. 5 Effetto dei diversi metodi di soffiaggio sulla penetrazione e sulla larghezza della saldatura

Fig. 6 Morfologia della saldatura a diversi angoli di soffiaggio

Secondo i dati sperimentali, la penetrazione della saldatura aumenta inizialmente e poi diminuisce all'aumentare dell'angolo di soffiaggio.

A 0° o oltre 45°, la penetrazione diminuisce significativamente. La penetrazione massima si ottiene con un angolo di soffiaggio di 30°.

La larghezza della saldatura è determinata dalla riduzione dell'intensità laser causata dal plasma e dall'effetto del flusso di gas sul bagno di saldatura.

Con un angolo di soffiaggio di 0°, la larghezza della fusione è minima. Con l'aumento dell'angolo di soffiaggio, la larghezza della fusione aumenta, ma la larghezza della saldatura cambia poco quando l'angolo è superiore a 45°.

Analisi dei risultati

L'impatto del gas di protezione sulla morfologia della saldatura è controllato principalmente dalla regolazione della dimensione del plasma, che determina la densità di potenza del laser che raggiunge la superficie del pezzo.

In base al diagramma metallografico della sezione trasversale della saldatura, si può notare che la morfologia della saldatura tende alla conduzione termica a 0° o 75°, mentre saldatura a penetrazione profonda è evidente a 30° e 45°.

Per concludere, con la stessa processo di saldatura Si consiglia di utilizzare un angolo di soffiatura di 30° per una maggiore penetrazione, di 45° per una maggiore ampiezza della superficie e di 0° o 75° per una maggiore ampiezza di fusione inferiore.