In che modo un processo utilizzato nella produzione di aerei può aiutare i componenti metallici a durare più a lungo? La pallinatura, una tecnica che prevede il bombardamento delle superfici metalliche con piccoli mezzi sferici, può migliorare notevolmente la resistenza alla fatica e la precisione della forma. Questo articolo esplora cinque metodi avanzati di pallinatura, tra cui le tecniche precompresse e digitali, evidenziandone i vantaggi e le applicazioni nell'ingegneria moderna. La lettura vi permetterà di capire come questi processi innovativi stiano rivoluzionando la lavorazione dei metalli e prolungando la vita dei componenti critici.

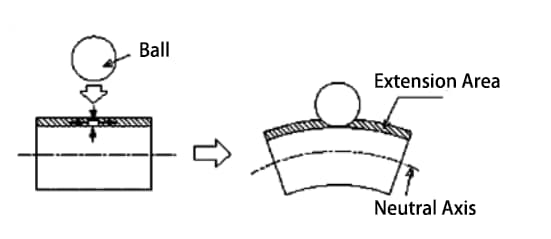

La pallinatura è una tecnica di formatura che utilizza un flusso di pallini ad alta velocità per colpire la superficie di una lastra metallica, provocando una deformazione plastica nella superficie colpita e nel materiale metallico sottostante, in modo da far piegare gradualmente la lastra verso la superficie pallinata, ottenendo la forma desiderata.

Diagramma di pallinatura:

I principali vantaggi dei pallini pallinatura sono:

(1) Il processo richiede un'attrezzatura semplice, senza la necessità di uno stampo, che mantiene basso il costo di produzione dei pezzi e offre una forte adattabilità alle dimensioni dei pezzi.

(2) Poiché la pallinatura forma tensioni residue di compressione sia sulla superficie superiore che su quella inferiore del pezzo lungo la direzione dello spessore, può migliorare la resistenza alla fatica del pezzo durante il processo di formatura.

(3) Può formare parti con curvatura singola o doppia complessa.

Negli ultimi anni, con la crescente richiesta di prestazioni aerodinamiche complessive dei moderni velivoli avanzati e il rapido sviluppo della tecnologia informatica, la ricerca e lo sviluppo della tecnologia di pallinatura sono stati notevolmente promossi.

Ciò ha portato alla nascita della tecnologia di pallinatura precompressa, della tecnologia di pallinatura digitale e della nuova tecnologia di rafforzamento della pallinatura, ampliando notevolmente la capacità di lavorazione e la gamma di applicazioni della tecnologia di pallinatura.

Di solito, i pezzi sono completamente liberi prima della pallinatura. La deformazione causata dalla pallinatura è legata alla forza di pallinatura, alla copertura dei pallini e allo spessore del pezzo.

I fattori che influenzano la resistenza alla pallinatura comprendono principalmente i parametri relativi ai pallini, come il materiale dei pallini, lo stato di trattamento termico e il diametro, nonché i parametri relativi all'apparecchiatura di pallinatura, tra cui la velocità dei pallini e l'angolo di spruzzatura.

I fattori che incidono sulla copertura dei pallini includono principalmente il tempo di pallinatura e la proprietà del materiale del pezzo da pallinare.

Pertanto, per una determinata attrezzatura e pallinatura, quando si utilizza la pallinatura a copertura massima per formare pezzi di materiali e spessori specifici, la deformazione ottenuta è certa. Questa deformazione riflette il limite di formazione della pallinatura nelle condizioni corrispondenti.

L'ala supercritica è una caratteristica importante dei moderni velivoli avanzati.

Essendo una delle parti importanti che costituiscono la forma dell'ala, il pannello integrale della parete presenta all'esterno complesse forme a sella e torsione e all'interno rigonfiamenti di rinforzo, cornici a bocca, fori e affossamenti.

Anche l'applicazione della struttura a nervature integrali è in aumento.

Per questi pezzi, a causa del limite di formatura ridotto della pallinatura libera, è difficile ottenere la deformazione richiesta per la forma del pezzo. Di conseguenza, è nata la tecnologia di pallinatura precompressa.

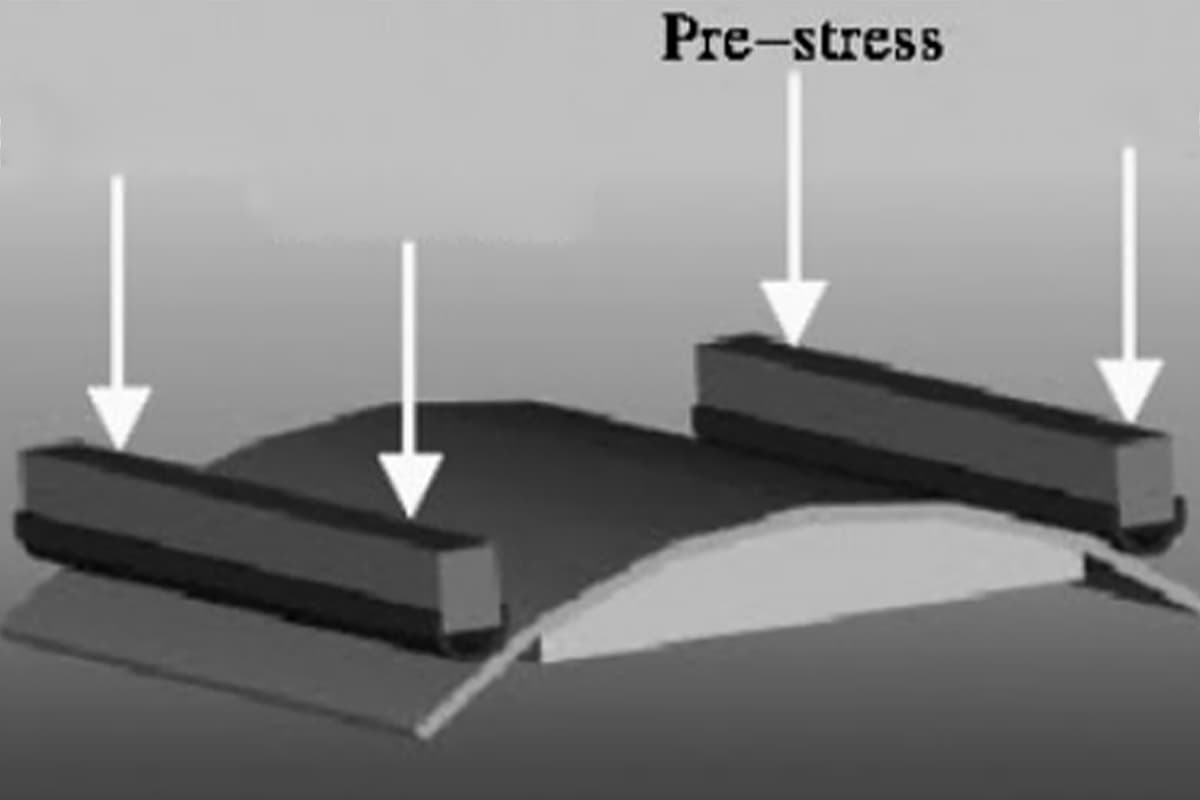

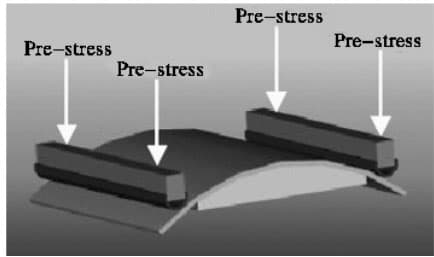

Schema di principio della pallinatura precompressa:

Prima di procedere alla pallinatura, i pezzi vengono sottoposti a un carico predeterminato mediante l'utilizzo di maschere e dispositivi specifici, che ne provocano una deformazione elastica iniziale. Successivamente, la superficie in tensione viene pallinata pelato. A parità di intensità di pallinatura e di condizioni di copertura, il limite di formatura della pallinatura precompressa è 2-3 volte superiore a quello della pallinatura libera.

Allo stesso tempo, la pallinatura pre-sollecitazione può controllare efficacemente la deformazione di flessione aggiuntiva lungo la direzione di pallinatura.

Attualmente, la tecnologia di pallinatura precompressa è stata applicata nella produzione di pannelli alari integrali per aerei supercritici.

La canadese R Company utilizza la tecnologia di pallinatura precompressa per evitare l'impatto negativo sulla durata a fatica causato dalla piegatura meccanica di tali parti nella produzione di pannelli alari integrali per l'aereo israeliano 5B8BZU.

Naturalmente, per applicare la precompressione ai pezzi, è necessario progettare e produrre attrezzature specifiche per la precompressione. Questi dispositivi devono essere semplici, leggeri, facili da usare e devono essere coordinati con l'apparecchiatura di pallinatura utilizzata.

Pertanto, la tendenza di sviluppo della tecnologia di pallinatura precompressa sarà quella di continuare a ricercare metodi di carico precompresso semplici e fattibili, nonché di utilizzare l'analisi degli elementi finiti per determinare con precisione l'entità della precompressione applicata, garantendo che i pezzi rientrino completamente nell'intervallo di deformazione elastica sotto precompressione.

Pallinatura digitale tecnologia di formatura utilizza la tecnologia digitale per analizzare le informazioni geometriche dei pezzi, selezionare e ottimizzare i parametri del processo di pallinatura, simulare e controllare il processo di pallinatura, ispezionare digitalmente la forma dei pezzi formati e gestire digitalmente i file e i programmi del processo di pallinatura dei pezzi.

Questa tecnologia di formatura avanzata mira a descrivere i pezzi e il loro processo di formatura mediante pallinatura sotto forma di quantità digitali e a unificare i dati generati in ogni fase.

In termini di tecnologia di pallinatura digitale, un esempio di applicazione di successo è la tecnologia di pallinatura automatizzata proposta dalla società tedesca P/.

Inoltre, come parte essenziale della tecnologia digitale, anche la tecnologia di simulazione numerica del processo di formatura con pallinatura ha raggiunto uno sviluppo significativo.

L'implementazione della tecnologia di formatura automatizzata con pallinatura è suddivisa in tre fasi: fase di progettazione e analisi concettuale, fase di sviluppo pre-produzione e fase di produzione.

Durante la fase di progettazione concettuale e di analisi, il modello numerico 2+O dei pezzi viene principalmente analizzato e valutato per la formabilità della pallinatura, e vengono formulati il piano iniziale del processo di formatura per pallinatura e i parametri del processo di formatura, tenendo conto delle attrezzature e del personale dell'utente.

Nella fase di pre-produzione, il processo viene ottimizzato attraverso prove di formatura con pallinatura su pezzi di prova, generando i relativi file e programmi di controllo del processo e apportando i necessari aggiornamenti e regolazioni alle attrezzature dell'utente. Inoltre, in questa fase è possibile apportare modifiche e miglioramenti alla progettazione del pezzo.

Nella fase di produzione, l'automazione della pallinatura può essere realizzata richiamando i programmi di controllo prestabiliti per i pezzi, realizzando anche la formazione tecnica del personale interessato.

Dopo aver creato un sistema automatizzato di tecnologia di formatura con pallinatura nel sito dell'utente durante questa fase, lo sviluppo di nuovi prodotti in futuro richiede solo una programmazione offline, e quindi i dati e i programmi pertinenti possono essere trasferiti all'attrezzatura dell'utente per i test e la produzione.

La tecnologia di pallinatura automatizzata comprende principalmente aspetti hardware e software. L'aspetto hardware richiede un dispositivo di pallinatura a controllo numerico multi-coordinato con controllo programmabile.

L'aspetto software richiede una tecnologia di database del processo di formatura della pallinatura, una tecnologia di analisi di simulazione, una tecnologia di misurazione digitale, una tecnologia di visualizzazione virtuale e una grande esperienza pratica per formulare rapidamente un percorso di processo ragionevole e corretto.

I vantaggi della tecnologia di formatura automatizzata con pallinatura sono molto evidenti. Gli utenti non devono effettuare alcuna programmazione o test; l'operatore deve solo premere il pulsante di avvio e l'apparecchiatura completerà automaticamente le altre attività preimpostate nel programma dei pezzi.

Negli ultimi anni sono emersi alcuni nuovi metodi di pallinatura che si differenziano dalle tecniche di pallinatura tradizionali. Tra questi, lo sviluppo e l'applicazione della pallinatura bilaterale, della pallinatura laser, della pallinatura a ultrasuoni e della pallinatura ad acqua ad alta pressione hanno ricevuto grande attenzione e preoccupazione.

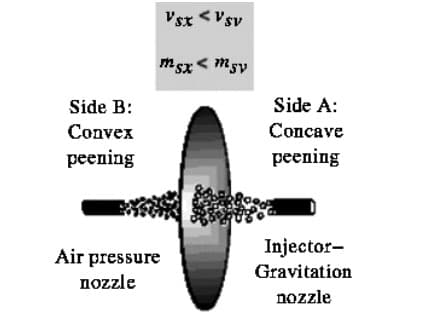

La tecnica di pallinatura bilaterale è stata proposta per la prima volta nel 2002 da R.KOPP dell'Università di Tecnologia di Aquisgrana in Germania. Il principio di base prevede l'utilizzo di proiettili di dimensioni diverse per sabbiare simultaneamente le superfici superiore e inferiore di un pezzo a velocità diverse, migliorando così le capacità e l'efficienza della pallinatura.

Come mostrato nella figura seguente:

Il metodo consente di ottenere un raggio di curvatura di soli 1000 mm. La tecnologia di formatura con pallinatura su entrambi i lati ha requisiti elevati per le apparecchiature di pallinatura. Non solo deve avere la funzione di spruzzare simultaneamente pallini di dimensioni diverse, ma richiede anche un forte adattamento e controllo della velocità e del flusso dei pallini di due dimensioni per ottenere i risultati previsti.

La tecnologia di pallinatura laser è stata proposta per la prima volta intorno al 1965. Il principio di base consiste nell'utilizzare raggi laser ad alta frequenza, alta potenza e brevi impulsi per colpire la superficie del pezzo rivestito con un materiale di ablazione semitrasparente posto in acqua laminare.

L'impulso laser attraversa l'acqua laminare e viene assorbito dallo strato di ablazione, creando una nube di plasma sull'acqua laminare. Entro 10ns~100ns, il plasma si espande rapidamente sulla superficie del pezzo, generando una pressione di 1Gp~10Gp e formando un'onda d'urto planare, provocando così una deformazione plastica sulla superficie del pezzo.

Rispetto alla pallinatura tradizionale, la pallinatura laser genera un numero maggiore di sollecitazione residua e l'area di distribuzione delle tensioni residue è 3~5 volte più profonda di quella della pallinatura tradizionale.

Pertanto, la pallinatura laser viene utilizzata per il rafforzamento della superficie delle parti metalliche. La tempra laser può migliorare notevolmente la resistenza alla fatica e alla corrosione da stress dei pezzi. Se utilizzata per la formatura di parti a parete sottile, può raggiungere una maggiore capacità di deformazione rispetto alla pallinatura tradizionale.

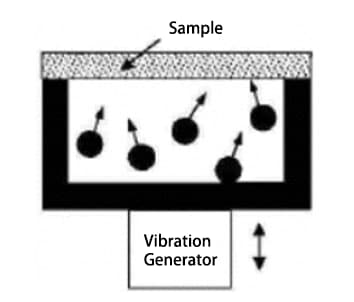

La pallinatura a ultrasuoni utilizza principalmente le onde ultrasoniche per indurre vibrazioni meccaniche nei pallini, che vengono così pilotati per eseguire il trattamento di pallinatura sul pezzo.

Il principio di base è il seguente:

La pallinatura a ultrasuoni utilizza non solo pallini di acciaio come mezzo di pallinatura, ma anche aghi di spruzzatura con diversi raggi di curvatura alle loro estremità.

Il vantaggio della pallinatura ad ultrasuoni è che può raggiungere uno strato di tensione residua più profondo rispetto alla pallinatura tradizionale, e anche il valore della tensione residua è maggiore, mentre il valore della tensione residua è più basso. rugosità della superficie è migliore di quello della pallinatura tradizionale.

SONATS, un'azienda francese, ha iniziato la ricerca su questa tecnologia nel 1996 e ora ha sviluppato una serie di tecnologie di pallinatura a ultrasuoni e le relative apparecchiature di pallinatura a ultrasuoni, ampiamente utilizzate nell'industria aerospaziale, navale e automobilistica.

La formatura mediante pallinatura presenta anche ovvie limitazioni, come la tendenza alla deformazione sferica, la deformazione limitata, le severe condizioni di restrizione e numerosi fattori di influenza.

Tuttavia, le eccellenti caratteristiche della pallinatura spingono a cercare sempre nuovi modi e metodi per superare i suoi limiti, ad esplorare continuamente il potenziale intrinseco della tecnologia di pallinatura e a soddisfare continuamente i requisiti di formatura e di prestazioni speciali di componenti che stanno diventando sempre più esigenti, rappresentati dai pannelli integrali delle ali metalliche complesse degli aerei di grandi e medie dimensioni.