La saldatura a punti è una tecnica cruciale nella produzione, ma quanto ne sapete davvero? In questo post ci addentriamo nella complessità della saldatura a punti, esplorandone i principi di funzionamento, le fasi principali e i fattori critici che influenzano la qualità della saldatura. Che siate ingegneri o semplici curiosi, unitevi a noi in questo affascinante viaggio per svelare i segreti di questo metodo di giunzione essenziale.

Il principio di funzionamento della saldatura a punti si basa sull'effetto termico della corrente. Nella saldatura a punti, due pezzi da saldare vengono prima bloccati dagli elettrodi superiori e inferiori sotto l'azione di una pinza di saldatura o del cilindro della pistola di saldatura.

Poi, una corrente di saldatura (di solito da poche migliaia a decine di migliaia di ampere) fonde il metallo nel punto di saldatura secondo la legge di Joule, Q=0,24I²Rt. Una volta che il metallo è stato fuso, la corrente di saldatura si riduce. temperatura di saldatura viene raggiunta, la corrente viene interrotta. Sotto la pressione dell'elettrodo, il metallo fuso si raffredda e si cristallizza formando una pepita di saldatura.

La saldatura a punti è utilizzata soprattutto per la saldatura di lamiere sottili, e gli stili di giunzione adottano spesso giunzioni a giro e flangiate.

Esistono molti tipi di saldatura a punti. Nella nostra officina di assemblaggio ne utilizziamo principalmente due: a punto singolo su due lati e a punto singolo su due lati.

Punto singolo bifacciale

Il punto singolo bifacciale è la forma più diffusa di saldatura a punti. Esempi: appendere macchine per la saldatura a punti e saldatrici a punti per sedili. La sua caratteristica è che può essere saldato un solo punto alla volta.

Punta doppia su un solo lato

La punta doppia monofacciale viene applicata principalmente sulla stessa superficie del pezzo, con un grande pezzo di piastra conduttiva di rame (blocco) con eccellente conduttività sull'altro lato.

Le due estremità del filo secondario del trasformatore di saldatura sono collegate agli elettrodi e il pezzo viene premuto tra l'elettrodo e la piastra di rame.

Pertanto, è necessario utilizzare materiali isolanti per separare il blocco elettrodi dal supporto del blocco elettrico quando si assemblano più blocchi elettrodi di una saldatrice a punti. Durante la manutenzione, è necessario installare il cuscinetto isolante originale per evitare lo smistamento durante la saldatura.

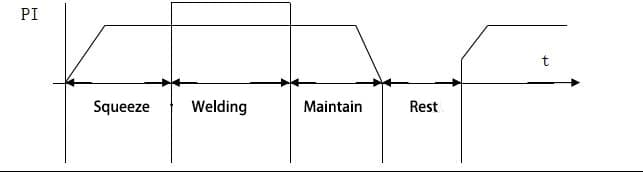

Ogni punto processo di saldatura deve passare attraverso quattro fasi: spremitura, saldatura, mantenimento e riposo. Ogni fase dura un certo periodo di tempo, in particolare il tempo di compressione tspremere, tempo di saldatura tsaldatura, tempo di attesa tteneree il tempo di riposo triposo. Questi quattro processi sono indispensabili per la qualità della saldatura a punti. Come mostrato nel diagramma:

(1) Spremere:

Il tempo di spremitura si riferisce al tempo che intercorre tra l'inizio della pressione dell'elettrodo sul pezzo e l'inizio dell'elettrificazione. In questo lasso di tempo, l'elettrodo deve esercitare la pressione necessaria per la saldatura, in modo da garantire uno stretto contatto tra i pezzi.

Se il tempo di spremitura è troppo breve e l'elettrificazione inizia prima che i due pezzi siano a stretto contatto, l'elevata resistenza di contatto può causare una bruciatura durante la saldatura a punti.

(2) Saldatura:

Il tempo di saldatura si riferisce alla durata del contatto dell'elettrodo durante il processo di saldatura a punti, una fase cruciale del processo. Durante la saldatura, la corrente che passa attraverso l'elettrodo fluisce nel pezzo, generando un intenso calore resistivo nel punto di saldatura.

Il metallo nel punto focale del calore si fonde per primo e il metallo fuso è circondato dal metallo non ancora fuso e dall'anello di plastica del metallo, impedendo la fuoriuscita del metallo fuso.

Con il passare del tempo, il nucleo fuso si espande. La velocità di riscaldamento durante la saldatura è molto elevata e la temperatura del nucleo di un materiale a basso tenore di carbonio è molto elevata. saldatura a punti dell'acciaio può raggiungere oltre 1800°C (superando di 200-300 gradi il punto di fusione del metallo) in 0,06-0,1 secondi. A volte, quando la corrente è troppo alta o il tempo di saldatura è troppo lungo, possono verificarsi schizzi sotto la pressione dell'elettrodo.

In generale, una piccola quantità di spruzzi è accettabile, ma schizzi eccessivi possono compromettere la qualità della saldatura e creare ammaccature profonde. In genere, la profondità dell'ammaccatura non deve superare i 20% dello spessore del pezzo.

(3) Manutenzione:

Il tempo di mantenimento si riferisce al periodo che intercorre tra lo spegnimento e il sollevamento dell'elettrodo, durante il quale il metallo liquido all'interno dell'anello di plastica cristallizza sotto pressione, formando il nucleo di saldatura.

Se la corrente di saldatura viene interrotta prima che il metallo liquido nel nucleo di saldatura abbia il tempo di cristallizzare e l'elettrodo si sollevi, il metallo del nucleo di saldatura si solidificherà nell'anello di plastica racchiuso, dando luogo a restringimenti o strutture porose a causa dell'insufficiente reintegro di volume.

Chiaramente, la resistenza di un nucleo di saldatura con ritiro o strutture porose è molto bassa, quindi il tempo di manutenzione è indispensabile.

In questo modo il nucleo di saldatura si cristallizza sotto pressione, dando vita a una struttura densa. Per le lamiere di acciaio a basso tenore di carbonio con uno spessore di 1-1,5 mm, il tempo di mantenimento è di 0,1-0,2 secondi, mentre per la saldatura di acciaio a basso tenore di carbonio con uno spessore di 8-10 mm, la cristallizzazione completa del nucleo di saldatura richiede circa 1,5-2,5 secondi.

Pertanto, il tempo di manutenzione non dovrebbe essere inferiore a questo valore. Tuttavia, non sono auspicabili nemmeno tempi di manutenzione eccessivamente lunghi.

(4) Riposo:

Il tempo di riposo si riferisce al periodo che intercorre tra il sollevamento dell'elettrodo dal pezzo e l'inizio dell'applicazione della pressione nel ciclo successivo. Finché soddisfa i requisiti di tempo per il movimento del pezzo, il posizionamento e le azioni meccaniche della saldatrice, quanto più breve è questo tempo, tanto meglio è, in quanto si traduce in una maggiore produttività.

Il ciclo di saldatura a punti sopra descritto è il più elementare ed è indispensabile per la saldatura a punti di qualsiasi metallo o lega.

La fonte di calore della saldatura a punti è il calore di resistenza generato dal passaggio della corrente attraverso il metallo da saldare.

Pertanto, la resistenza durante la saldatura a punti e la sua distribuzione sono fattori critici che influenzano la qualità della saldatura a punti. La resistenza R durante la saldatura a punti comprende la resistenza di contatto R pole tra l'elettrodo e il pezzo, la resistenza effettiva R del pezzo e la resistenza di contatto R touch tra i pezzi.

La relazione è: R = 2Rpalo + Rtoccare + 2Rpezzo, allora il calore di resistenza generato durante la saldatura a punti è: Q = 0,24I2(2Rpalo + 2Rtoccare + 2Rpezzo)t.

È da notare che durante il processo di saldatura a punti, quando il pezzo viene riscaldato e la temperatura aumenta gradualmente, sia la resistenza intrinseca del pezzo che la resistenza di contatto e la corrente di saldatura subiscono variazioni significative.

Di conseguenza, è difficile calcolare con precisione il calore di resistenza prodotto durante la saldatura a punti utilizzando la prima legge di Joule. Di seguito sono riportate tre resistenze chiave relative alla saldatura a punti.

La resistenza di contatto è legata alla pressione dell'elettrodo, alle proprietà del materiale e alle condizioni superficiali dei pezzi. Quando la pressione dell'elettrodo aumenta, le sporgenze sulla superficie del pezzo da saldare vengono schiacciate, aumentando il numero e l'area dei punti di contatto e riducendo così la resistenza di contatto.

Nella saldatura a punti, quando la capacità della saldatrice è ridotta, a volte la resistenza di contatto viene regolata modificando la pressione dell'elettrodo per regolare il calore durante la saldatura a punti e migliorare la qualità della saldatura.

Analogamente, se il materiale è più morbido, la forza di schiacciamento è inferiore. Pertanto, a parità di pressione, la superficie di contatto aumenta, riducendo la resistenza al contatto. Quando ossidi e sporcizia, in particolare ossidi a bassa conduttività, sono presenti sulla superficie di contatto. superficie di saldatura, inibiscono notevolmente il passaggio di corrente e aumentano la resistenza di contatto.

La resistenza di contatto dipende anche dalla temperatura. Durante il processo di riscaldamento della saldatura, con il progressivo aumento della temperatura del pezzo, la forza di schiacciamento dei punti di contatto diminuisce, aumentando rapidamente l'area di contatto e riducendo drasticamente la resistenza di contatto. Quando la temperatura del pezzo in acciaio si avvicina ai 600°C, la resistenza di contatto praticamente scompare.

La resistenza di contatto tra l'elettrodo e il pezzo è generalmente circa la metà della resistenza di contatto tra i pezzi, cioè Rpalo = 0.5Rtoccare. Questa resistenza è dannosa per la saldatura a punti; più è piccola, meglio è.

Se questa resistenza è troppo alta, la temperatura nel punto di contatto tra l'elettrodo e il pezzo diventa eccessiva, causando schizzi superficiali o bruciature. Inoltre, l'elettrodo può saldarsi facilmente con il pezzo, usurare gravemente l'elettrodo e creare difficoltà nella saldatura a punti.

Macchie di olio, impurità e ruggine sulla superficie del pezzo possono causare questi effetti negativi. Inoltre, quando l'elettrodo trasporta materiali ferrosi, deve essere pulito accuratamente prima della saldatura.

Durante la saldatura a punti, il calore necessario per formare il nucleo di saldatura è generato principalmente dalla resistenza interna del pezzo, che rappresenta oltre 90% del calore necessario per il nucleo di saldatura.

La resistenza interna effettiva R del pezzo è legata allo spessore del pezzo, al diametro D della superficie di contatto tra l'elettrodo e il pezzo e al coefficiente di resistenza del materiale del pezzo saldato, che può essere rappresentato dalla seguente equazione:

Rpezzo = KxδδD²ΧP

dove:

Durante la saldatura a punti, il calore totale Q prodotto dalla corrente che passa attraverso la resistenza del pezzo e la resistenza di contatto può essere suddiviso in due parti principali. Una parte di Q viene consumata nel punto di saldatura e nelle aree adiacenti, riscaldando questa parte del metallo alla temperatura di saldatura per consentire la saldatura.

Questa parte del calore è utile per ottenere la saldatura, e la chiamiamo effetto calore Q effettivo. L'altra parte del calore serve a compensare il calore Q1 del metallo freddo intorno al punto di saldatura, il calore Q2 sottratto dall'elettrodo e dall'acqua di raffreddamento e il calore Q3 irradiato nell'aria circostante.

Questa parte di calore non viene utilizzata per riscaldare il metallo da saldare ed è inutile per la formazione termica del nucleo di saldatura. Si tratta di uno spreco di calore ed è quindi chiamato calore inutile o calore perso. Come mostrato in figura:

La relazione di cui sopra può essere espressa con un'equazione di bilancio:

Q = Qefficace + Qperdita = Q1 + Q2 + Q3 + Qefficace

L'entità del calore effettivo dipende dal volume, dalla temperatura e dalle proprietà termofisiche dell'area di saldatura o del metallo. Quando il volume della materiale metallico nell'area di saldatura è fisso e non ha alcuna relazione con il tempo di riscaldamento. Tuttavia, la perdita di calore Qperdita è correlato alla durata del tempo di riscaldamento: più lungo è il tempo, maggiore è Qperdita.

Qefficace è strettamente correlata al volume, alla temperatura e alle proprietà termofisiche del metallo nell'area di saldatura. Quanto più spesso è il pezzo da saldare, tanto più grande è il volume del metallo nell'area di saldatura, e quindi tanto più calore è necessario durante la saldatura a punti.

Qperdita è anche legata al volume del metallo, alle proprietà termofisiche del materiale metallico e alla temperatura del mezzo circostante.

Quando le dimensioni del pezzo da saldare sono maggiori, la conducibilità termica del metallo è migliore, la temperatura del mezzo circostante è più bassa e il tempo di saldatura è più lungo, allora Qperdita è anche maggiore. Ciò significa che alcuni metalli colorati con buona conducibilità termica sono più difficili da saldare a punti rispetto all'acciaio a basso tenore di carbonio.

Inoltre, Qperdita aumenta con il tempo, quindi durante la saldatura, con la premessa che la potenza della saldatrice sia sufficiente a garantire la qualità della saldatura, cercare di utilizzare tempi di saldatura più brevi e correnti di saldatura maggiori.

La relazione tra la temperatura di riscaldamento dell'area di saldatura e il tempo di riscaldamento è che, indipendentemente dalla potenza della saldatrice, all'aumentare del tempo di riscaldamento la temperatura all'inizio dell'area di saldatura aumenta rapidamente e infine tende a un valore costante.

Questo perché con il prolungarsi del tempo di riscaldamento, sebbene il calore rilasciato dall'elettrodo aumenti, aumenta anche il calore condotto verso il metallo freddo circostante, l'elettrodo e il calore perso nel mezzo circostante.

Infine, il calore rilasciato dalla resistenza per unità di tempo e la perdita di calore si equivalgono, raggiungendo uno stato di equilibrio, per cui anche la temperatura di esercizio raggiunge un valore stabile.

Pertanto, per ottenere punti di saldatura di alta qualità, non è possibile utilizzare all'infinito il metodo di prolungare il tempo di saldatura per ridurre l'efficienza termica per raggiungere il tempo di saldatura, la temperatura dell'area da saldare sul pezzo non raggiungerà mai la temperatura di saldatura.

Le specifiche per la saldatura a punti comprendono una serie di parametri strettamente correlati alla qualità della saldatura per garantire una buona qualità della saldatura durante il processo di saldatura a punti. Le specifiche dei principali parametri di processo durante la saldatura a punti comprendono la corrente di saldatura, il tempo di saldatura, la pressione dell'elettrodo e il diametro della superficie di lavoro dell'elettrodo.

La specifica dei parametri di saldatura a punti ha una relazione molto importante con la qualità della saldatura a punti. Pertanto, è necessario analizzare attentamente la relazione tra le specifiche dei parametri di saldatura a punti e la qualità della saldatura. parametri di saldatura e la qualità della saldatura a punti.

Durante la saldatura a punti, il calore generato dalla resistenza nell'area di saldatura è..:

Q=0,24I_weld²-R-tsaldatura (cal)

Dove:

Durante la saldatura a punti, se la pressione dell'elettrodo PpaloSe il diametro della superficie di contatto tra l'elettrodo e il pezzo, il materiale del pezzo, lo spessore e la qualità della superficie rimangono invariati, la resistenza R rimane sostanzialmente invariata. Il calore generato dalla resistenza, secondo l'equazione precedente, è correlato alla corrente Isaldatura e il tempo tsaldatura. Con l'aumentare della corrente di saldatura e del tempo di saldatura, si genera sempre più calore nel sito di saldatura, in particolare l'effetto della corrente è maggiore.

Durante la saldatura a punti, la dimensione del nucleo di saldatura formato è correlata al calore rilasciato dalla resistenza, quindi Isaldatura e tsaldatura influiscono direttamente sulla resistenza del punto durante la saldatura a punti. La curva mostrata nel grafico rappresenta lo spessore

Quando si saldano a punti lamiere di acciaio a basso tenore di carbonio in millimetri, esiste una relazione tra la resistenza alla trazione del punto di saldatura (PB) e il tempo di saldatura (t). Come illustrato nella figura, la resistenza del punto di saldatura (PB) inizialmente aumenta rapidamente con il tempo di saldatura, poi rallenta e infine diminuisce se il tempo di saldatura è troppo lungo.

La Figura 2 mostra la vista in sezione della qualità della pepita di saldatura nei punti A, B, C, D della Figura 1. Quando il tempo di saldatura è molto breve, equivalente al punto A della Figura 1, il calore rilasciato dalla resistenza è troppo poco per fondere il metallo d'anima.

Pertanto, solo una piccola parte del metallo nell'area di saldatura viene saldata plasticamente sotto l'influenza degli elettrodi e non si può formare una pepita di saldatura, come mostrato nella Figura 2a.

Se il tempo di saldatura aumenta, tra i punti A e B della Figura 1, la temperatura dell'area di saldatura aumenta gradualmente, ma non ha ancora raggiunto la temperatura necessaria per la saldatura, come mostrato nella Figura 2b.

La pepita di saldatura è piccola e poco resistente nel punto B della Figura 1. Dalla Figura 1, si può notare che la pendenza del segmento di linea A-B è relativamente grande, il che significa che ogni minima variazione del tempo di saldatura e di altri fattori comporta fluttuazioni significative nella qualità della saldatura, con conseguenti grandi variazioni della qualità.

Quando il tempo di saldatura (t) viene prolungato, come mostrato nel segmento B-C della Figura 1, il calore rilasciato dalla resistenza aumenta gradualmente la temperatura del punto di saldatura fino a raggiungere la temperatura richiesta per la saldatura a punti, come mostrato nel punto C della Figura 2 per la Figura 1.

La pepita di saldatura ha raggiunto le dimensioni geometriche richieste e la qualità della saldatura è ottimale. Allo stesso tempo, la curva al punto C è la più piatta, piccole variazioni nel tempo di saldatura e altri fattori portano a variazioni minori nella qualità della saldatura, con il risultato di una resistenza più stabile.

Pertanto, il punto C della Figura 1 viene generalmente scelto come standard per la saldatura a punti.

Durante il processo di saldatura a punti, il diametro normale della pepita di saldatura è pari a circa 0,9-1,4 volte il diametro della superficie di contatto tra l'elettrodo e il pezzo. Ovvero:

dpepita = (0.9~1.4) delettrodo

Se il tempo di saldatura si allunga ulteriormente, come mostrato nel segmento C-D della Figura 1, la qualità della saldatura inizia a diminuire gradualmente. Questo perché, da un lato, il tempo di riscaldamento è troppo lungo e, dall'altro, provoca un forte surriscaldamento nelle aree vicine alla pepita di saldatura a causa dell'area di riscaldamento allargata.

D'altra parte, poiché il tempo di saldatura è troppo lungo, il nucleo fuso diventa troppo grande e l'anello di metallo plastico all'esterno del nucleo non riesce a contenere il metallo fuso sotto pressione, con conseguente schizzo eccessivo, indentazione profonda, riduzione della sezione trasversale effettiva del punto di saldatura e diminuzione della resistenza del punto di saldatura, come mostrato nella Figura 2d.

Poiché la relazione tra la corrente di saldatura e la qualità del punto di saldatura è simile a quella tra il tempo di saldatura e la qualità del punto di saldatura, non viene qui riproposta.

Il diametro dell'elettrodo si riferisce al diametro della superficie di contatto tra l'elettrodo e il pezzo. Il diametro dell'elettrodo ha una stretta relazione con la qualità della saldatura. Se gli altri parametri di processo sono mantenuti costanti, la densità di corrente dell'area di saldatura diminuisce e la dissipazione di calore si intensifica all'aumentare del diametro dell'elettrodo.

Questo allarga la superficie di contatto tra l'elettrodo e il pezzo, entrambi fattori sfavorevoli alla formazione del punto di saldatura e che portano a una diminuzione della temperatura di saldatura. forza di saldatura.

Durante il processo di saldatura a punti, gli elettrodi si usurano o si ammassano inevitabilmente all'aumentare del numero di punti di saldatura. Con l'aumento del diametro della superficie di contatto tra l'elettrodo e il pezzo, la forza del punto di saldatura diminuisce. Pertanto, è necessaria una manutenzione continua degli elettrodi durante il processo di saldatura.

In condizioni normali, il diametro della superficie di contatto tra l'elettrodo (d) e lo spessore del pezzo (piastra sottile) (δ) hanno la seguente relazione:

Durante la saldatura a punti, la pressione dell'elettrodo è uno dei parametri più importanti nelle specifiche del processo di saldatura a punti. L'entità della pressione dell'elettrodo (P) influisce direttamente sullo stato di riscaldamento dell'area del metallo di saldatura.

Quando la pressione (P) è troppo bassa, la superficie del pezzo ha un contatto insufficiente, con conseguente elevata resistenza di contatto, che può bruciare il pezzo e talvolta danneggiare l'elettrodo.

Se la pressione (P) è troppo bassa, la pressione applicata dall'elettrodo sul pezzo può essere inferiore alla forza di rigidità che supera la deformazione del pezzo, rendendo impossibile il contatto tra i due pezzi nel punto di saldatura e la formazione della pepita nel punto saldato.

La forza applicata dall'elettrodo sul pezzo può essere suddivisa in due parti: una parte supera la deformazione elastica del pezzo per consentire il contatto con il pezzo, mentre l'altra parte serve a premere le superfici di contatto della saldatura l'una contro l'altra.

La forza che supera la deformazione del pezzo e la pressione applicata dall'elettrodo sul pezzo sono correlate allo spessore del pezzo e la pressione aumenta all'aumentare dello spessore del pezzo.

In condizioni di invarianza degli altri parametri, all'aumentare della pressione dell'elettrodo, la resistenza del punto di saldatura diminuisce gradualmente.

Poiché con l'aumento della pressione dell'elettrodo, la densità di corrente diminuisce e la quantità di calore disperso aumenta, il riscaldamento dell'area di saldatura diventa più difficile, riducendo inevitabilmente le dimensioni della pepita di saldatura e diminuendo la qualità della saldatura.

Se la corrente di saldatura viene aumentata con l'aumento della pressione dell'elettrodo o se il tempo di saldatura viene adeguatamente prolungato con l'aumento della pressione dell'elettrodo per mantenere la forza del punto di saldatura, la forza del punto di saldatura diventa sempre più stabile con l'aumento della pressione dell'elettrodo.

La derivazione durante la saldatura a punti si riferisce a una parte della corrente che bypassa l'area di saldatura del pezzo e forma un altro circuito. La corrente che scorre attraverso l'area non saldata è chiamata corrente di derivazione.

Quando si salda un punto di saldatura, una parte della corrente bypassa l'area di saldatura e forma un altro circuito perché il pezzo e il braccio di saldatura sono in contatto. La derivazione riduce la corrente che attraversa l'area di saldatura, con conseguente riscaldamento insufficiente del punto di saldatura e problemi di qualità quali saldatura scadente.

Allo stesso tempo, nel circuito shunt, l'area di contatto tra il pezzo e il braccio della pinza è soggetta a "incendio", bruciando la pinza di saldatura e il pezzo.

Le ragioni dello shunt sono diverse e in alcuni casi lo shunt ha un impatto significativo sulla qualità del punto di saldatura. Pertanto, le derivazioni che si verificano nella saldatura a punti devono essere eliminate in tempo.

Ecco alcuni fenomeni di smistamento comuni durante la saldatura a punti:

Il filo secondario del trasformatore della saldatrice e il corpo della macchina sono entrambi isolati. Se la manutenzione non viene effettuata in tempo, un isolamento insufficiente o un guasto causeranno uno shunt e, in casi gravi, l'impossibilità di eseguire la saldatura.

Ad esempio, la parte conduttiva della pinza di una saldatrice multipunto, i giunti isolati, le guarnizioni, ecc. devono essere regolarmente testati per verificare le prestazioni di isolamento e i problemi devono essere riparati in tempo. In generale, la resistenza di isolamento non dovrebbe essere inferiore a 0,5 megaohm per kilovolt.

Quanto minore è la distanza tra due punti di saldatura adiacenti, tanto minore è la resistenza del percorso di shunt e tanto maggiore è la derivazione.

Pertanto, durante la saldatura a punti, la distanza dei punti deve essere selezionata in base ai requisiti del processo per ridurre l'influenza dello shunting.

Con l'aumento dello spessore del pezzo, la derivazione diventa più grave. Questo perché l'aumento dello spessore del pezzo aumenta l'area della sezione trasversale conduttiva metallica del percorso di derivazione, riduce la resistenza del percorso di derivazione e quindi aumenta la derivazione.

Durante il processo di saldatura a punti, quando si saldano due strati di piastre alla volta, la derivazione dal punto di saldatura adiacente è minore rispetto alla saldatura a punti di tre strati di piastre alla volta, perché l'aumento del numero di pezzi è equivalente all'aumento dello spessore del pezzo.

Inoltre, la sequenza di saldatura del punto di saldatura, le condizioni superficiali del pezzo e la pressione dell'elettrodo hanno tutti un effetto sulla derivazione durante la saldatura a punti.

In breve, sono molti i fattori che causano lo shunt e il loro impatto sulla saldatura a punti è diverso. Tra questi, lo shunt causato dal contatto del circuito secondario ha un impatto maggiore sulla qualità della saldatura a punti e deve essere controllato regolarmente per evitare il verificarsi dello shunt.

Saldatura di qualità I punti di saldatura, sia esternamente che internamente, non devono presentare difetti. Esternamente, i punti di saldatura devono essere rotondi e lisci, privi di bruciature, rientranze profonde e altri difetti.

All'interno, deve essere presente una pezza di saldatura di dimensioni adeguate, densamente fusa e priva di difetti quali fori da ritiro, allentamento o cricche.

I difetti possono verificarsi nella saldatura a punti se i pezzi non vengono puliti correttamente o se la selezione degli standard è inadeguata.

I principali difetti della saldatura a punti includono:

La mancanza di fusione si verifica quando durante la saldatura a punti non si forma una struttura a forma di "lenticchia". Questo difetto è il più pericoloso perché riduce notevolmente la resistenza del punto di saldatura. Inoltre, questo difetto non è generalmente rilevabile dall'esterno.

Le cause principali della mancata fusione sono l'insufficiente riscaldamento dell'area di saldatura dovuto a una densità di corrente di saldatura troppo bassa o a un tempo di saldatura ridotto. I motivi per cui la corrente nell'area di saldatura è ridotta sono diversi, come ad esempio una regolazione inadeguata delle specifiche del processo di saldatura, l'aumento della resistenza nel circuito secondario, la presenza di derivazioni o una caduta della tensione di rete.

Gli schizzi si verificano spesso nella saldatura a punti. Un po' di spruzzi sono inevitabili, ma se gli spruzzi sono troppo grandi causano profonde depressioni. Se la depressione sulla superficie di lavoro è troppo profonda, la resistenza della pepita di saldatura sarà notevolmente ridotta. Esistono due tipi di schizzi: quelli iniziali e quelli finali.

Gli schizzi iniziali si verificano nel momento in cui la corrente viene chiusa. Le cause principali sono un tempo di pre-pressione troppo breve, una superficie del pezzo non pulita o una bassa pressione. Gli schizzi finali si verificano al termine dell'elettrificazione.

Le cause principali sono una corrente di saldatura troppo elevata o un tempo di saldatura troppo lungo, che portano a una grande quantità di metallo fuso nell'anima che non può essere contenuta dall'anello di plastica circostante sotto la pressione dell'elettrodo, con conseguente fuoriuscita di metallo liquido.

Per eliminare gli spruzzi è necessario individuarne la causa e regolare correttamente le specifiche di saldatura o migliorare la qualità della superficie del pezzo.

Le ragioni principali di questo difetto sono la superficie non pulita del pezzo, la superficie dell'elettrodo non piana o che aderisce al metallo e la regolazione non corretta delle specifiche di saldatura.

La profondità della rientranza dell'elettrodo sulla superficie di un normale punto di saldatura non dovrebbe superare i 20% dello spessore del pezzo. Le cause principali di una rientranza dell'elettrodo troppo profonda sono il forte surriscaldamento del punto di saldatura, gli spruzzi, un diametro superficiale dell'elettrodo troppo piccolo e una distanza di assemblaggio del pezzo troppo grande.

La causa principale delle cricche è un raffreddamento troppo rapido, che è un difetto comune nella saldatura degli acciai legati e che raramente viene riscontrato in un acciaio legato. saldatura di acciaio a basso tenore di carbonio.

L'allentamento e i fori da ritiro sono causati principalmente da una pressione dell'elettrodo troppo bassa o da un tempo di mantenimento troppo breve.

Tra i difetti sopra descritti, la mancanza di fusione, la fusione della superficie del pezzo, il burn-through e i gravi schizzi che provocano un'indentazione troppo profonda sono comuni nella saldatura a punti dell'acciaio a basso tenore di carbonio.

Gli elettrodi utilizzati nella saldatura a punti servono a trasferire pressione e corrente al pezzo. Con le attuali saldatrici a punti che possono saldare più di 60 punti al minuto, l'usura degli elettrodi durante la saldatura a punti è significativa.

Se il materiale dell'elettrodo è scarsa o il design della struttura dell'elettrodo è irragionevole, l'usura dell'elettrodo sarà esacerbata durante l'uso, con conseguente aumento dei tempi di riparazione dell'elettrodo e spreco di molto materiale dell'elettrodo.

Pertanto, la scelta dei materiali e degli elettrodi deve essere effettuata in base al loro utilizzo. Il materiale dell'elettrodo per la saldatura a punti dell'acciaio a basso tenore di carbonio deve soddisfare i seguenti punti:

Buona conducibilità elettrica e termica. L'elettrodo di cromo-zirconio-rame che utilizziamo non può essere inferiore a 75% di rame puro. Se la conducibilità elettrica e termica non è buona, infatti, non solo la temperatura dell'elettrodo aumenta e la resistenza diminuisce, ma si aggrava anche l'usura dell'elettrodo. Inoltre, può verificarsi una forte adesione, che fa sì che parte del metallo del pezzo in lavorazione si attacchi all'elettrodo e provochi una bruciatura.

Ha una certa durezza alle alte temperature, soprattutto a 500-600°C, che può ancora mantenere. Maggiore è la durezza ad alta temperatura, minore è la probabilità che l'elettrodo si ammassi durante il processo di saldatura.

In genere, la temperatura nel punto di contatto tra il pezzo e l'elettrodo durante la saldatura a punti è circa la metà del punto di fusione del metallo saldato. Se il materiale dell'elettrodo ha un'elevata durezza a temperatura ambiente ma una bassa durezza ad alte temperature, è comunque soggetto ad accumuli durante il processo di saldatura a punti.

Ha una certa resistenza all'ossidazione ad alta temperatura per ridurre la tendenza all'ossidazione della superficie di contatto dell'elettrodo e del pezzo durante la saldatura a punti. In questo modo si riduce la resistenza al contatto per garantire la stabilità della qualità della saldatura.

Le tre condizioni di cui sopra sono contraddittorie. Il rame puro ha la migliore conducibilità elettrica e termica rispetto al rame al cromo-zirconio, ma ha una bassa durezza, soprattutto a basse temperature di ricristallizzazione. Pertanto, il rame non può essere utilizzato come elettrodo.

L'influenza della forma e delle dimensioni dell'elettrodo sulle sue prestazioni è la seguente:

1. Il diametro della superficie di contatto dell'elettrodo, d, è generalmente determinato dallo spessore del pezzo.

L'angolo del cono dell'elettrodo può essere selezionato in base alla struttura del pezzo. Dal punto di vista della durata dell'elettrodo, maggiore è l'angolo del cono, migliore è la dissipazione del calore, minore è la probabilità che l'elettrodo si ammassi e che si deformi. In genere, circa 1050 è appropriato.

La distanza tra il fondo del foro dell'acqua di raffreddamento dell'elettrodo e la faccia terminale dell'elettrodo ha una grande relazione con le prestazioni dell'elettrodo.

Infatti, minore è questa distanza, migliore è il raffreddamento dell'elettrodo, maggiore è il numero di punti di saldatura per unità di lunghezza di usura e minore è il fenomeno di incollaggio dell'elettrodo. Ma se questa distanza è troppo piccola, la vita dell'elettrodo diminuisce.

Se la distanza è troppo lunga, quando l'elettrodo inizia a essere utilizzato, il numero di punti di saldatura saldati per unità di lunghezza di usura dell'elettrodo è ridotto e la tendenza ad attaccarsi all'elettrodo è maggiore.

In genere, la distanza tra il fondo del foro dell'acqua di raffreddamento dell'elettrodo e la faccia terminale dell'elettrodo è di 10-15 mm. Quando l'elettrodo è consumato fino a 2-3 mm, anche se il numero di punti di saldatura saldati per unità di lunghezza di usura dell'elettrodo è elevato, l'indurimento può verificarsi facilmente per materiali metallici con un'elevata tendenza all'estinzione.

2. La distanza tra l'estremità del nucleo dell'acqua e il fondo del foro dell'acqua di raffreddamento dell'elettrodo.

La distanza tra l'estremità del nucleo dell'acqua e il foro dell'acqua di raffreddamento dell'elettrodo ha un'importante relazione con la durata dell'elettrodo. Se la distanza è troppo breve, l'acqua di raffreddamento non scorrerà in modo fluido e l'elettrodo non si raffredderà bene.

Durante l'uso, l'elettrodo tende a riscaldarsi, ad accumularsi, ad aumentare l'usura e ad incollarsi gravemente, riducendo la durata dell'elettrodo e rendendo difficile garantire la qualità della saldatura. Ma se la durata è troppo lunga, poiché l'acqua sul fondo non si muove, sul fondo del foro dell'acqua di raffreddamento dell'elettrodo comparirà "acqua morta".

Pertanto, questa parte dell'acqua vaporizzerà e bloccherà l'acqua di raffreddamento a causa del continuo aumento della temperatura durante la saldatura. Ciò rende il raffreddamento dell'elettrodo scarso, influisce sulla qualità della saldatura e riduce la durata dell'elettrodo. In genere, la distanza tra il nucleo dell'acqua e il fondo dell'elettrodo è di 6-8 mm.

3. La forma della superficie di lavoro dell'elettrodo di saldatura a punti viene determinata in base alla forma del pezzo e alle proprietà del materiale.

La forma della superficie di lavoro degli elettrodi comunemente utilizzati può essere scelta in base alla situazione specifica. Tutti i tipi di elettrodi utilizzati sono specificati nella scheda di processo e non possono essere facilmente modificati.

L'acciaio a basso tenore di carbonio possiede un'eccellente saldabilità. I parametri di processo degli acciai a basso tenore di carbonio possono variare entro un ampio intervallo, ottenendo una buona resistenza della saldatura a punti, indipendentemente dal fatto che le specifiche siano rigorose o meno.

La discussione si articola come segue:

Prima della saldatura, la superficie del pezzo deve essere accuratamente pulita per ridurre l'impatto della resistenza di contatto sulla qualità della saldatura a punti. Quando si salda a punti a freddo acciaio laminato Grazie all'assenza di uno strato di ossido, in genere non è necessario alcun trattamento speciale.

Tuttavia, se durante il processo di imbutitura sono presenti olio di trafilatura o sporcizia superficiale ed è richiesta un'elevata qualità superficiale dei pezzi, è necessario eseguire una pulizia pre-saldatura. Se la superficie è arrugginita o sporca, è necessario pulirla a fondo per evitare problemi di qualità, come il burn-through o una saldatura scadente dovuta a un cattivo contatto.

La qualità della saldatura non è solo legata al metodo di saldatura e ai parametri di specifica utilizzati, ma anche alla precisione della lavorazione e dell'assemblaggio dei pezzi. Se l'accuratezza dei pezzi è bassa o instabile, possono verificarsi lacune eccessive nell'assemblaggio e bruciature durante la saldatura.

Quando si saldano a punti parti strutturali in lamiera sottile, lo spazio di assemblaggio non deve superare 0,5-1,0 mm. Quando si saldano a punti parti a gancio in lamiera spessa o parti con elevata rigidità, lo spazio di assemblaggio deve essere ancora più piccolo, preferibilmente non superiore a 0,1-0,2 mm.

Se la distanza tra i pezzi è troppo grande, è necessario adottare misure efficaci; la saldatura deve iniziare solo quando i pezzi sono in buon contatto per evitare la bruciatura o una saldatura scadente.

La forma dell'elettrodo viene determinata in base al pezzo da lavorare e alla struttura secondo i requisiti del processo, e le specifiche dell'elettrodo e della struttura dell'elettrodo vengono determinate in base ai requisiti del processo. asta per elettrodi non dovrebbe essere facilmente alterabile.

Durante il processo di saldatura, è essenziale garantire che le linee centrali degli elettrodi coincidano e che la forma della testa dell'elettrodo soddisfi i requisiti strutturali del pezzo.

Inoltre, la distanza tra gli elettrodi non deve essere né troppo grande né troppo piccola. Se si riscontra una qualsiasi non conformità, è necessario sostituire e regolare tempestivamente l'elettrodo per evitare difetti di qualità come spruzzi eccessivi, burn-through e offset della pepita di saldatura.

Durante il processo di saldatura a punti, gli elettrodi spesso si usurano, causando un graduale aumento del diametro della superficie di contatto dell'elettrodo con il pezzo. L'aumento del diametro non deve superare il 20% del diametro della pepita di saldatura previsto dalle specifiche di processo; in caso contrario, è necessario procedere a una riparazione tempestiva.

Se la superficie del pezzo è sporca, o la pressione dell'elettrodo è troppo bassa, o l'assemblaggio è scadente, causando la bruciatura del pezzo, la superficie di contatto dell'elettrodo spesso fonde molti metalli ferrosi.

Se non viene limato, il proseguimento della saldatura a punti causerà ulteriori bruciature. Pertanto, una volta constatato che la superficie dell'elettrodo è aderente al metallo ferroso, è necessario limarla o ripararla con uno strumento speciale prima di procedere alla saldatura.

Indipendentemente dal fatto che si utilizzino specifiche forti o deboli, con l'acciaio a basso tenore di carbonio è possibile ottenere una buona qualità di saldatura a punti.

L'uso di specifiche forti può aumentare significativamente la produttività, ridurre il consumo di energia e minimizzare la deformazione delle pepite di saldatura. La saldatura con specifiche forti richiede una maggiore potenza della saldatrice, quindi viene spesso utilizzata nella produzione su larga scala. Le specifiche deboli possono essere utilizzate per la saldatura a punti su saldatrici di potenza inferiore.

Tuttavia, a causa dei tempi di saldatura più lunghi con specifiche deboli, non solo il tasso di produzione è basso, ma il consumo di energia è più elevato e la deformazione della saldatura è maggiore. Pertanto, finché la potenza della saldatrice è sufficiente, è opportuno adottare il più possibile la saldatura con specifiche più elevate.

Di seguito sono riportati i parametri delle specifiche per la saldatura a punti di componenti in acciaio a basso tenore di carbonio con uno spessore compreso tra 0,5 e 2,0 mm, utilizzando specifiche forti, che possono essere selezionate in base a circostanze specifiche.

| Spessore della lastra (mm) | Diametro dell'elettrodo (mm) | Pressione dell'elettrodo (kg) | Durata della saldatura (s) | Corrente di saldatura (A) | Potenza (Kilovolt-amp) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Quando la differenza di spessore tra i pezzi è entro tre volte, la saldatura a punti non è difficile. A questo punto, i parametri delle specifiche di saldatura sono determinati principalmente dal pezzo in lavorazione e la corrente di saldatura può essere aumentata o il tempo di saldatura può essere prolungato in modo appropriato.

Quando la differenza di spessore tra due pezzi è troppo grande, se non si adottano misure speciali, la pepita si formerà vicino al centro della somma degli spessori dei due pezzi e i pezzi non potranno essere saldati insieme.

Se il diametro dell'elettrodo a contatto con la piastra sottile viene ridotto e il diametro dell'elettrodo a contatto con la piastra spessa viene aumentato, la piastra spessa ha una migliore dissipazione del calore rispetto alla piastra sottile, quindi la pepita si sposta verso il lato della piastra sottile, facendola arrivare proprio nella parte di contatto tra le due piastre, saldando così i pezzi tra loro.

Per la saldatura a punti di piastre a tre strati, i parametri di specifica possono essere determinati in base ai seguenti principi:

Quando due piastre sottili si trovano su entrambi i lati di un pezzo spesso, la specifica può essere determinata dalla piastra sottile, aumentando opportunamente la corrente di saldatura o prolungando il tempo di saldatura.

Quando una piastra sottile si trova tra due pezzi spessi, la specifica può essere scelta in base al pezzo spesso, riducendo la corrente di saldatura.

Saldatura a punti di materiali a basso tenore di carbonio lamiera d'acciaio con uno spessore superiore a 5 mm (riferito a un singolo pezzo) è relativamente difficile. I motivi sono:

① Più il pezzo è spesso, maggiore è la rigidità e quindi la pressione dell'elettrodo richiesta.

Le lamiere d'acciaio spesse sono generalmente laminate a caldo e presentano uno spesso strato di ossido nero sulla superficie, difficile da pulire.

A causa dell'elevata pressione dell'elettrodo e del lungo tempo di saldatura, l'usura e il consumo dell'elettrodo sono notevoli.

④ Grandi manovre.

È necessaria una grande potenza della saldatrice. I problemi più evidenti sono l'elevata potenza della saldatrice e il grande consumo di elettrodi. In genere, per la saldatura a punti di piastre di acciaio a basso tenore di carbonio con uno spessore superiore a 5 mm, è necessaria una potenza superiore a 200 KVA e la pressione e la corrente dell'elettrodo sono molto elevate.

Se il ciclo di saldatura a punti ordinario (una volta elettrificato) è utilizzato per la saldatura a punti saldatura di acciaio spesso L'elettrodo si consuma rapidamente ad alta temperatura e pressione a causa del lungo tempo di elettrificazione, rendendo difficile la saldatura.

Per ridurre l'usura dell'elettrodo, possiamo adottare un ciclo di saldatura a punti a impulsi, cioè non utilizzare un'elettrificazione continua durante la saldatura, ma un ciclo di saldatura a punti a impulsi multipli di elettrificazione - spegnimento - elettrificazione - spegnimento.

Ciò consente all'elettrodo di raffreddarsi durante il tempo di vuoto di potenza, riducendo notevolmente il consumo dell'elettrodo. Il numero di elettrificazioni a impulsi, la durata del tempo di elettrificazione e il tempo di gap dipendono dallo spessore del pezzo.

Saldatura a proiezione è una variante della saldatura a punti e le sue specifiche di saldatura sono più o meno le stesse della saldatura a punti. La saldatura a proiezione è spesso utilizzata per la saldatura di lamiere sottili.

La caratteristica del processo di saldatura a proiezione è quella di ottenere la saldatura nel punto di contatto del pezzo con uno o più punti convessi di una certa dimensione geometrica punzonati su uno dei pezzi da saldare.

I punti convessi svolgono un ruolo di mediazione tra pressione e corrente, pertanto la saldatura a proiezione consente di risparmiare energia elettrica e di ottenere un tasso di produzione più elevato. Tuttavia, la saldatura a proiezione presenta requisiti più elevati per quanto riguarda le dimensioni geometriche dei punti convessi e il controllo della pressione e dell'elettrificazione.