Vi siete mai chiesti come una semplice bobina di metallo possa alimentare un orologio, ammortizzare un viaggio in auto o persino misurare la forza? Questo articolo esplora l'affascinante mondo delle molle, i loro tipi, i loro usi e i materiali che le rendono così versatili. Preparatevi a scoprire i segreti di questi componenti essenziali per l'industria meccanica ed elettronica!

Le molle sono ampiamente utilizzate nell'industria meccanica ed elettronica grazie alle loro proprietà elastiche.

Quando una molla è sottoposta a un carico, subisce una significativa deformazione elastica, trasformando il lavoro meccanico o l'energia cinetica in energia di deformazione immagazzinata.

Quando si scarica, la molla ritorna allo stato originale e l'energia di deformazione accumulata viene riconvertita in lavoro meccanico o energia cinetica.

Il rapporto tra il carico della molla e la sua deformazione viene definito rigidità della molla. Maggiore è la rigidità, più la molla diventa rigida.

Le funzioni delle molle comprendono:

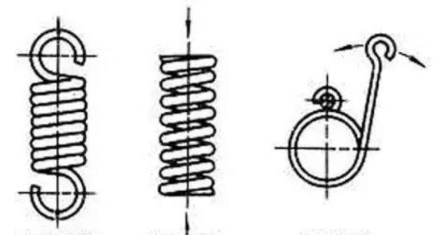

Le molle possono essere classificate in base alla loro natura di sollecitazione in quattro tipi: molle a trazione, molle a compressione, molle a torsione e molle a flessione.

Una molla a trazione è un tipo di molla elicoidale che subisce una tensione assiale.

Queste molle sono tipicamente realizzate con materiali a sezione circolare.

Quando non sono sottoposte a un carico, le spire di una molla a trazione sono di solito strettamente avvolte, senza spazi vuoti tra loro.

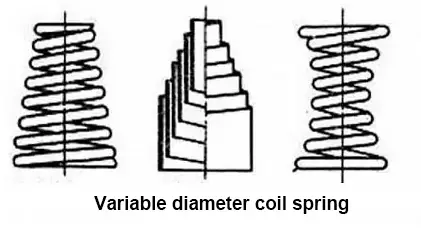

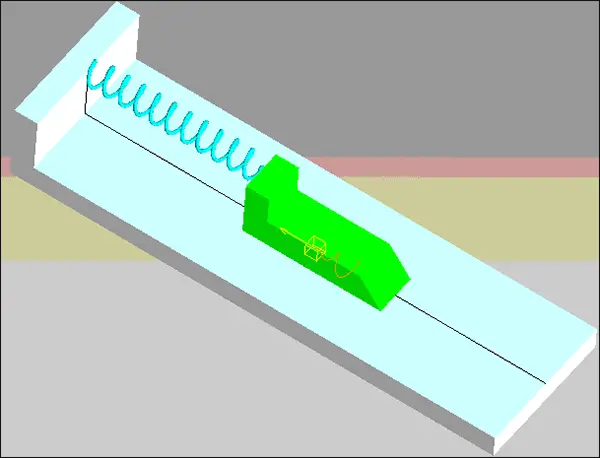

Una molla a compressione è un tipo di molla elicoidale progettata per resistere a forze di compressione.

La sezione trasversale delle molle a compressione è tipicamente circolare, ma possono essere realizzate anche in acciaio rettangolare o a più fili.

Queste molle hanno solitamente un passo uguale e un piccolo spazio tra le spire.

Quando è sottoposta a un carico esterno, la molla a compressione si comprime, si deforma e immagazzina energia nella sua deformazione.

Le molle di torsione sono un tipo di molla elicoidale.

Sono in grado di immagazzinare e rilasciare energia angolare o di mantenere un dispositivo in posizione statica ruotando il braccio di forza attorno all'asse centrale del corpo della molla.

Le estremità di una molla di torsione sono fissate ad altri componenti e, quando questi ruotano intorno al centro della molla, la molla li riporta nella posizione originale, generando una coppia o una forza di rotazione.

Oltre al comune tipi di molleEsistono anche due tipi non convenzionali: le molle ad aria e le molle a nanotubi di carbonio.

Una molla ad aria è una non metallico molla che utilizza la comprimibilità dell'aria per creare un effetto elastico aggiungendo aria pressurizzata in un contenitore flessibile chiuso.

Utilizzate nei sistemi di sospensione dei veicoli di fascia alta, le molle ad aria migliorano notevolmente il comfort di guida, rendendole ampiamente utilizzate nelle automobili e nelle locomotive ferroviarie.

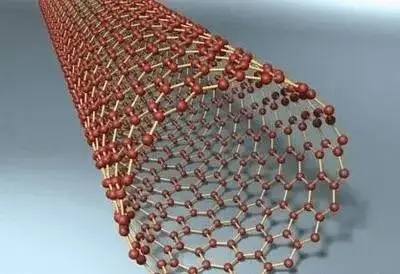

Una molla a nanotubi di carbonio viene creata con la tecnologia della filatura, partendo dalla preparazione di una pellicola di nanotubi di carbonio.

Con un diametro di centinaia di micron e una lunghezza di pochi centimetri, le molle a nanotubi di carbonio hanno numerose applicazioni potenziali, tra cui conduttori retrattili, elettrodi flessibili, microsensori di deformazione, supercondensatori, circuiti integrati, celle solari, fonti di emissione di campo, fibre per la dissipazione di energia e altro ancora. Si prevede anche il loro impiego in dispositivi medici, come le bende che rilevano la tensione.

Durante il funzionamento, le molle sono spesso soggette a carichi alternati e d'urto e devono subire deformazioni significative. Di conseguenza, il materiale utilizzato per la fabbricazione delle molle deve avere un'elevata resistenza alla trazione, un limite elastico e un'elevata resistenza alla corrosione. resistenza alla fatica.

Inoltre, il processo di fabbricazione deve garantire una sufficiente temprabilità, resistenza alla corrosione e alla corrosione. decarburazionee una buona qualità della superficie.

Materiali comuni per molle e sollecitazioni di taglio ammissibili

| Scienza dei materiali | Per i dettagli, si veda la sollecitazione di taglio [τ] / MP. | Cesoia modulo di elasticità G / MPa | Temperatura di esercizio consigliata / ℃ | |||

|---|---|---|---|---|---|---|

| categoria | Codice | Molla di tipo I | Molla di tipo II | Molla di tipo III | ||

| Filo di acciaio per molle al carbonio | Gruppo I II, II e III | 0.3s | 0.45 | 0.5 | 80000 | -40~120 |

| 65Mn | 420 | 560 | 700 | 80000 | -40~120 | |

| Filo di acciaio legato per molle | 60Si2Mn | 480 | 640 | 800 | 80000 | -40~200 |

| 65SiMnWA | 570 | 760 | 950 | 80000 | -40~250 | |

| 50CrVA | 450 | 600 | 750 | 80000 | -40~210 | |

| Filo di acciaio inossidabile | 1Cr18Ni9 | 330 | 440 | 550 | 73000 | -250~300 |

| 4Cr13 | 450 | 600 | 750 | 77000 | -40~300 | |

Nota:

Il valore Sb del filo di acciaio per molle con cavo al carbonio è riportato nella tabella.

Resistenza del filo di acciaio al carbonio per molle

| Codice | MP | |||

|---|---|---|---|---|

| Gruppo I | Gruppo II | Gruppo III | ||

| Diametro del filo d / Mn | 0.2 | 2700 | 2250 | 1750 |

| 0.3 | 2700 | 2250 | 1750 | |

| 0.5 | 2650 | 2200 | 1700 | |

| 0.8 | 2600 | 2150 | 1700 | |

| 1 | 2500 | 2050 | 1650 | |

| 1.5 | 2200 | 1850 | 1450 | |

| 2 | 2000 | 1800 | 1400 | |

| 2.5 | 1800 | 1650 | 1300 | |

| 3 | 1700 | 1650 | 1300 | |

| 3.6 | 1650 | 1550 | 1200 | |

| 4 | 1600 | 1500 | 1150 | |

| 4.5 | 1500 | 1400 | 1150 | |

| 5 | 1500 | 1400 | 1100 | |

| 5.6 | 1450 | 1350 | ||

| 6 | 1450 | 1350 | 1050 | |

| 7 | 1250 | 1000 | ||

| 8 | 1250 | 1000 | ||

Il processo di produzione di una molla elicoidale prevede la laminazione, la creazione di ganci o il completamento di anelli di estremità, il trattamento termico e il collaudo delle prestazioni.

Nella produzione su larga scala, le molle vengono arrotolate con un'avvolgitrice automatica universale. Per i singoli pezzi o per la produzione di piccoli lotti, le molle vengono lavorate con un tornio tradizionale o a mano. Quando il diametro del filo della molla è di 8 mm o meno, si utilizza un metodo di avvolgimento a freddo.

Il trattamento termico è necessario prima dell'avvolgimento, mentre dopo l'avvolgimento è necessario un rinvenimento a bassa temperatura. Quando il diametro è superiore a 8 mm, è necessario utilizzare un metodo di avvolgimento a caldo (con temperature comprese tra 800°C e 1000°C). Dopo l'avvolgimento a caldo, la molla deve essere temprato e rinvenuto a temperature medie.

Dopo la formatura della molla, è necessario eseguire un'ispezione della qualità della superficie per verificare che sia liscia e priva di difetti come cicatrici, decarburazionee altre imperfezioni. Le molle che saranno sottoposte a carichi variabili dovranno essere sottoposte anche a trattamento della superficiecome la pallinatura, per migliorare la loro durata a fatica.

Il numero effettivo di giri N che partecipano alla deformazione della molla a compressione è fondamentale per garantire che la molla funzioni in modo uniforme e che la sua linea centrale sia perpendicolare alla faccia terminale.

A tal fine, su entrambe le estremità della molla sono presenti da 3/4 a 7/4 giri che svolgono un ruolo di supporto stretto, noti come cerchi morti o anelli di supporto. Questi giri non partecipano alla deformazione durante il lavoro.

La molla di trazione è dotata di un gancio all'estremità per l'installazione e il caricamento; esistono quattro tipi comuni di strutture terminali: grillo semicircolare, grillo circolare, gancio regolabile e gancio ruotabile.

I grilli semicircolari e circolari sono facili da fabbricare e ampiamente utilizzati, ma a causa delle elevate sollecitazioni di flessione alla transizione del gancio, sono adatti solo per molle con un diametro del filo elastico d ≤ 10 mm. D'altra parte, i ganci regolabili e ruotabili sono in buone condizioni di stress e possono essere ruotati in qualsiasi posizione per facilitare l'installazione.

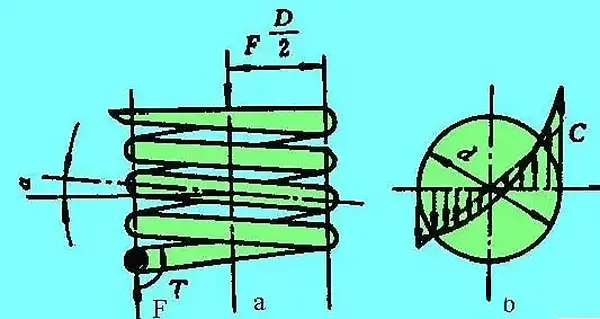

Analisi delle sollecitazioni di una molla a compressione

La Fig. (a) mostra la molla cilindrica a compressione elicoidale, che sopporta il carico di lavoro assiale F.

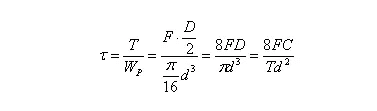

L'analisi del metodo della sezione rivela che la sezione del filo elastico è soggetta sia a una forza di taglio F che a una coppia T, pari a F per D diviso 2. La coppia determina una sollecitazione di taglio, che può essere calcolata come segue:

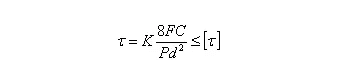

Se si tiene conto dell'impatto della sollecitazione di taglio generata dalla forza di taglio F e dalla curvatura a spirale del filo della molla, la massima sollecitazione di taglio t si trova sul lato interno della molla, come illustrato nella figura (b). Il suo valore e le condizioni di resistenza sono i seguenti:

Dove,

C - rapporto di avvolgimento,

C = D / D, che può essere selezionato in base alla tabella 1

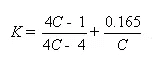

K - coefficiente di curvatura della molla,

K può essere trovato anche direttamente dalla tabella 2.

Dalla tabella si evince che quanto maggiore è C, tanto minore è l'influenza di K su T;

F - carico di lavoro della molla, N;

D - diametro del passo della molla, mm;

D - diametro del materiale mm.

Tabella 1 Valori consigliati del rapporto di avvolgimento

| Diametro del filo d'acciaio. D | 0.2~0.6 | 0.5~1 | 1.1~2.2 | 2.5~6 | 7~16 | 18~50 |

| C=D/d | 7~14 | 5~12 | 5~10 | 4~9 | 4~8 | 4~6 |

Tabella 2 coefficiente di curvatura K

| Rapporto di avvolgimento C | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| K | 1.4 | 1.31 | 1.25 | 1.21 | 1.18 | 1.16 | 1.14 | 1.2 | 1.1 |

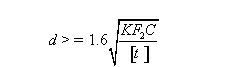

Nell'equazione 1, la formula per il calcolo del diametro del filo di acciaio per molle in base alla condizione di resistenza può essere ottenuta sostituendo f con il carico di lavoro massimo F2 della molla:

Il metodo di calcolo della resistenza di una molla a trazione è identico a quello di una molla a compressione.

Nel lavoro pratico, è comune incontrare situazioni in cui la molla non riesce a spingere l'oggetto in movimento nella posizione designata, con il risultato che la lunghezza libera calcolata della molla si accorcia.

La causa di questo problema è la mancanza di un trattamento iniziale di compressione, che consiste nel comprimere la molla fino all'altezza di compressione o di serraggio con una forza significativa (se necessario), per poi rilasciarla in modo che ritorni alla sua lunghezza libera originale.

L'entità dell'accorciamento della molla viene definita "contrazione iniziale da compressione".

In genere, dopo essere stata sottoposta a compressione per 3-6 volte, la lunghezza della molla non si accorcerà più e si sarà "assestata nella sua posizione".

È importante notare che, dopo aver subito la compressione iniziale, la molla si deforma in modo permanente.

Nelle applicazioni pratiche, una molla a compressione deve essere in grado di mantenere la sua lunghezza di lavoro anche se è sottoposta a forze che superano il limite elastico del suo materiale.

Di conseguenza, la lunghezza della molla finita dovrebbe essere uguale alla lunghezza calcolata della molla più il ritiro iniziale di compressione. In questo modo si eviterà che la molla non sia in posizione e si ridurrà il rischio di pericolose sollecitazioni quando le spire della molla vengono strette insieme, provocando una deflessione anomala della molla.

Durante il trattamento termico della molla finita, in particolare il processo di tempra e rinvenimento, è fondamentale posizionare il pezzo in orizzontale (sdraiato) nel forno per evitare che la molla si accorci a causa del suo stesso peso, con il rischio di un funzionamento scorretto.