Vi siete mai chiesti come l'acciaio inossidabile si trasforma in oggetti di uso quotidiano come utensili da cucina e parti di automobili? Questo articolo si addentra nell'affascinante mondo delle tecniche di formatura a freddo dell'acciaio inossidabile, svelando i segreti di piegatura, laminazione, stampaggio e altro ancora. Preparatevi a scoprire i metodi che trasformano l'acciaio grezzo in capolavori funzionali e decorativi!

La lavorazione dei metalli può essere classificata a grandi linee in due tipi principali: lavorazione a freddo e lavorazione a caldo, ciascuno con caratteristiche e applicazioni distinte nella produzione.

La lavorazione a caldo si riferisce alla deformazione dei metalli a temperature superiori al loro punto di ricristallizzazione, in genere superiori a 0,6 volte la temperatura di fusione assoluta. Questo processo comprende tecniche come la laminazione a caldo, la forgiatura e l'estrusione. Le temperature elevate riducono la resistenza allo snervamento del materiale e ne aumentano la duttilità, consentendo cambiamenti di forma significativi con forze di formatura relativamente basse.

La lavorazione a freddo, invece, prevede la deformazione dei metalli al di sotto della loro temperatura di ricristallizzazione, di solito a temperatura ambiente o a temperature leggermente elevate. Questa categoria comprende un'ampia gamma di processi, tra cui la tornitura, la fresatura, la rettifica e le operazioni di formatura a freddo come lo stampaggio, l'imbutitura e la piegatura. La lavorazione a freddo comporta generalmente un aumento della resistenza e della durezza grazie all'incrudimento, ma al prezzo di una riduzione della duttilità.

La formatura a freddo, un sottoinsieme della lavorazione a freddo, si è evoluta in modo significativo rispetto alle sue radici empiriche. Sebbene l'esperienza giochi ancora un ruolo fondamentale, le moderne tecniche di formatura a freddo incorporano oggi strumenti di simulazione avanzati, analisi degli elementi finiti e modelli precisi dei materiali per ottimizzare i parametri di processo e prevedere il comportamento dei materiali.

Contrariamente a quanto affermato nel testo originale, le tecniche di formatura a freddo sono applicabili a un'ampia gamma di metalli, compreso l'acciaio inossidabile. Tuttavia, gli acciai inossidabili, in particolare quelli austenitici, presentano sfide uniche a causa della loro maggiore resistenza, dei tassi di incrudimento e della tendenza alla formazione di gocce. Queste proprietà richiedono utensili, lubrificanti e controlli di processo specifici.

La lavorazione a freddo dell'acciaio inossidabile richiede un'attenta considerazione degli aspetti funzionali ed estetici. I componenti in acciaio inossidabile hanno spesso un duplice scopo: soddisfare specifici requisiti meccanici e mantenere un aspetto attraente. Per preservare la resistenza alla corrosione e la finitura superficiale dell'acciaio inossidabile durante la lavorazione a freddo, sono essenziali tecniche come l'uso di utensili antitraccia, l'applicazione di pellicole protettive e l'attuazione di procedure di manipolazione rigorose.

Nel processo di formatura dell'acciaio inossidabile si utilizzano due tecnologie principali: la laminazione a freddo e la laminazione a caldo. Nell'ambito della lavorazione a freddo, è possibile scegliere tra numerosi metodi.

Ecco una breve panoramica di alcune delle più comuni tecniche di formatura a freddo dell'acciaio inossidabile:

La piegatura a freddo è un metodo versatile e ampiamente adottato per la formatura di lamiere e componenti in acciaio inossidabile. Il processo impiega tipicamente una pressa aperta a singola azione, che utilizza sistemi di trasmissione meccanica o idraulica, con un tavolo di lavoro stretto e allungato.

Sebbene la funzione principale della macchina sia quella di produrre componenti lineari, i progettisti di utensili esperti possono sfruttare le sue capacità per creare geometrie intricate e complesse. La lunghezza massima dei pezzi producibili con la piegatura a freddo dipende da diversi fattori, tra cui il grado e lo spessore dell'acciaio inossidabile, la capacità della pressa e le dimensioni dell'attrezzatura installata.

Per esempio, macchine ad alta capacità come una pressa di piegatura a freddo da 11 metri e 900 tonnellate possono produrre pezzi in acciaio inossidabile austenitico lunghi fino a 9 metri con uno spessore di 8,0 mm. Questo dimostra le notevoli capacità di formatura delle moderne attrezzature di piegatura a freddo.

Per ridurre i danni superficiali e mantenere l'integrità del pezzo in acciaio inossidabile, gli utensili per le presse per la piegatura a freddo sono spesso realizzati in acciaio per utensili ad alto tenore di cromo, in genere contenente cromo 12%. Questo materiale offre un'eccellente resistenza all'usura e contribuisce a preservare la finitura superficiale dei pezzi formati. Per una maggiore protezione, in particolare quando si lavora con superfici molto lucide o sensibili, è possibile applicare una pellicola protettiva in plastica sul pezzo prima della formatura.

Da un punto di vista economico, l'utilizzo di utensili standard su una pressa per piegatura a freddo è conveniente per le piccole e medie produzioni. Tuttavia, quando sono richieste forme specifiche o complesse, può essere necessaria un'attrezzatura personalizzata. In questi casi, la produzione di grandi lotti diventa più conveniente dal punto di vista economico, in quanto consente di ammortizzare i costi degli utensili su un numero maggiore di pezzi.

I continui progressi della tecnologia di piegatura a freddo, tra cui il miglioramento del controllo dei processi, la progettazione di utensili avanzati e l'integrazione con i sistemi CAD/CAM, hanno portato a una sua maggiore adozione in diversi settori industriali. Molte aziende sfruttano oggi la tecnologia di piegatura a freddo per produrre in modo efficiente un'ampia gamma di componenti, dagli elementi architettonici ai pezzi di precisione per applicazioni aerospaziali e automobilistiche.

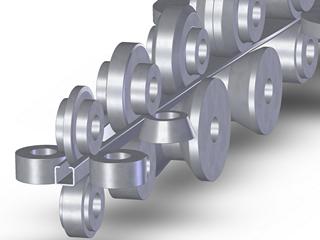

La profilatura è un processo di produzione continuo altamente efficiente, utilizzato per modellare l'acciaio inossidabile in profili complessi. Questo metodo impiega una serie di stazioni a rulli progettate con precisione per deformare gradualmente il materiale nella forma desiderata, rendendolo particolarmente adatto alla produzione di componenti lunghi e di sezione uniforme, come piastre, profili e forme di fili speciali.

Il processo si attiene al principio della deformazione incrementale, in cui ogni stazione dei rulli applica una specifica piegatura al materiale. Man mano che l'acciaio inossidabile passa attraverso le stazioni successive, assume progressivamente la geometria del prodotto finale. Il numero di stazioni necessarie può variare in modo significativo in base alla complessità del profilo desiderato, da un minimo di 3-4 stazioni per le forme semplici a un massimo di 36 stazioni per i progetti più complessi.

Per resistere alle elevate forze in gioco e mantenere l'accuratezza dimensionale, i rulli sono in genere fabbricati con acciai da utensili di alta qualità, come D2 o M2, trattati termicamente per ottenere una durezza di HRC62 o superiore. Le superfici dei rulli devono essere rettificate con precisione e lucidate a specchio (in genere Ra 0,1-0,2 μm) per garantire una superficie liscia sui componenti in acciaio inossidabile formati e ridurre al minimo il prelievo di materiale.

La profilatura dimostra un ottimo rapporto costi-benefici nella produzione di grandi volumi di pezzi a profilo lungo. Le moderne linee di profilatura possono adattarsi a un'ampia gamma di dimensioni del materiale:

La versatilità della profilatura consente di produrre una vasta gamma di profili, da semplici sezioni piane a complessi profili chiusi a più curve con tolleranze ristrette.

Tuttavia, la redditività economica della profilatura dipende da alti volumi di produzione, a causa del significativo investimento iniziale in utensili, progettazione degli stampi e attrezzature specializzate. In genere, la profilatura diventa conveniente quando i volumi di produzione mensili superano:

Per garantire una qualità costante nei prodotti in acciaio inossidabile laminati, è necessario affrontare diversi fattori chiave:

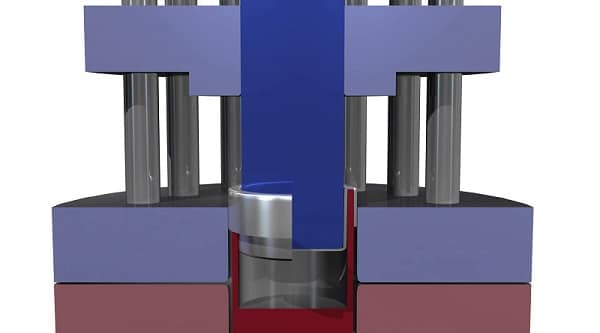

Lo stampaggio dell'acciaio inossidabile è un processo di formatura di precisione che utilizza punzoni e stampi specializzati per creare forme e componenti complessi. Questa tecnologia è ampiamente utilizzata nella produzione di utensili da cucina in acciaio inox, tra cui pentole, padelle e manici di utensili. Il processo può essere eseguito con punzonatrici meccaniche o idrauliche; i sistemi idraulici sono preferiti per le operazioni di imbutitura profonda, grazie alla loro capacità di mantenere una pressione costante per tutta la corsa.

Sebbene molte tecniche di formatura convenzionali siano applicabili all'acciaio inossidabile, le proprietà uniche di questo materiale richiedono considerazioni specifiche. L'acciaio inossidabile richiede in genere una pressione di formatura superiore di 60-70% rispetto all'acciaio a basso tenore di carbonio, richiedendo telai robusti in grado di sopportare queste forze elevate. Questa maggiore pressione è dovuta alla maggiore resistenza allo snervamento e all'incrudimento dell'acciaio inossidabile.

La qualità della superficie è un aspetto critico nello stampaggio dell'acciaio inossidabile. Gli elevati coefficienti di attrito e le alte temperature generate durante il processo possono portare a difetti superficiali, in particolare a galla e rigature. Per attenuare questi problemi, sono essenziali un'attenta progettazione dello stampo, la scelta ottimale del materiale per l'utensileria e trattamenti superficiali adeguati.

La lubrificazione svolge un ruolo cruciale nella riuscita dello stampaggio dell'acciaio inossidabile. Gli oli speciali per lo stampaggio o i lubrificanti contenenti additivi per pressioni estreme (EP) sono consigliati rispetto ai lubrificanti convenzionali a base di sapone o in emulsione. Questi additivi EP formano una pellicola protettiva che riduce l'attrito e impedisce il contatto metallo-metallo. Tuttavia, è importante notare che alcuni additivi EP possono indurre la corrosione sulle superfici in acciaio inossidabile. Pertanto, per mantenere la resistenza alla corrosione del materiale, è indispensabile pulire e sgrassare accuratamente i pezzi dopo l'impronta.

La convenienza economica dello stampaggio per componenti in acciaio inossidabile si realizza principalmente in scenari di produzione ad alto volume. Ciò è dovuto al significativo investimento iniziale richiesto per la progettazione e la fabbricazione degli stampi. Tuttavia, per le grandi produzioni, il processo offre un'eccellente ripetibilità, alti tassi di produzione e un buon rapporto qualità-prezzo.

Per ottimizzare i processi di stampaggio dell'acciaio inossidabile, i produttori utilizzano spesso software di simulazione avanzati per la progettazione degli stampi, implementano misure di controllo della qualità in linea ed esplorano materiali innovativi per gli utensili, come gli stampi rivestiti in ceramica, per migliorare la durata degli utensili e la qualità del prodotto.

L'uso della tecnologia di formatura con tamponi in gomma riduce in modo significativo i costi di lavorazione degli stampi ed è particolarmente adatto per la produzione di piccoli e medi lotti di componenti in lamiera.

Questa tecnica impiega stampi realizzati con materiali economici, come legno duro o resina epossidica riempita di acciaio per la matrice di forza (punzone) e un cuscinetto di gomma come matrice flessibile (cavità). Questa configurazione consente di realizzare prototipi rapidi e di cambiare gli utensili in modo economico.

Il tampone in gomma può essere un blocco solido o una struttura laminata, che di solito si estende per circa 30% più in alto dell'altezza di chiusura della pressa di formatura. I tamponi laminati offrono vantaggi in termini di durata e distribuzione della pressione.

Durante il processo di formatura, la pressa si chiude, facendo sì che il tampone di gomma si comprima e si conformi al pezzo grezzo di lamiera (solitamente acciaio inossidabile o leghe di alluminio), costringendolo contro lo stampo rigido. All'apertura della pressa, il tampone di gomma riprende elasticamente la sua forma originale, facilitando la rimozione del pezzo e consentendo un uso ripetuto.

Sebbene la formatura a tampone in gomma sia eccellente nella produzione di pezzi uniformi e poco profondi con superfici lisce, presenta dei limiti nella formatura di geometrie complesse e di imbutiture profonde. Il processo è generalmente limitato a pezzi con un rapporto profondità/diametro inferiore a 0,3 ed è più efficace per spessori di lamiera inferiori a 1,5 mm. Nonostante queste limitazioni, la tecnica rimane valida per la prototipazione rapida e per le piccole e medie serie di pannelli per aerei, involucri elettronici e altri componenti in lamiera che richiedono un basso investimento in utensili.

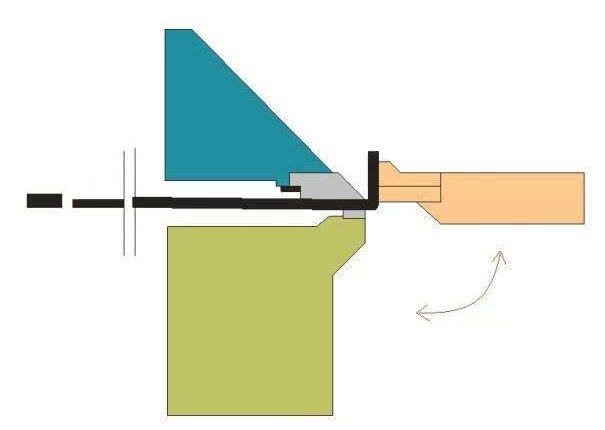

Una macchina piegatrice, nota anche come pressa piegatriceè una macchina piegatrice versatile che può essere azionata manualmente o tramite sistemi CNC (Computer Numerical Control). Questa apparecchiatura è essenziale nella lavorazione della lamiera per creare curve e pieghe precise in vari materiali, compreso l'acciaio inossidabile.

Il processo fondamentale di piegatura prevede che la lamiera sia fissata saldamente contro uno stampo con un raggio di curvatura specifico sul piano di lavoro della macchina. La sezione sporgente del materiale si estende oltre il bordo della matrice. Il martinetto della macchina, dotato di un punzone, scende quindi per premere la lamiera nello stampo, creando la piegatura desiderata.

Durante l'operazione di piegatura, la lamiera scorre lungo la superficie dello stampo. Per mantenere l'integrità della superficie del materiale, soprattutto per l'acciaio inossidabile, lo stampo deve avere una superficie liscia e lucida. Inoltre, molti produttori adottano misure di protezione come l'applicazione di una pellicola di plastica rimovibile o l'uso di inserti in poliuretano specializzati per evitare di graffiare o rovinare il pezzo.

Le moderne piegatrici sono spesso dotate di gruppi di travi superiori regolabili con punzoni intercambiabili. Questa versatilità consente la creazione di forme complesse, comprese formazioni a scatola e scanalature di precisione. Lo spazio tra il punzone e la matrice può essere controllato con precisione per ottenere l'angolo di piegatura desiderato e tenere conto del ritorno elastico del materiale.

Mentre un tempo le flangiatrici tradizionali erano comuni per la produzione di prodotti in lamiera di acciaio inossidabile semplici e di grandi dimensioni, la produzione contemporanea utilizza prevalentemente presse piegatrici idrauliche o elettriche avanzate. Queste macchine offrono precisione, ripetibilità ed efficienza superiori, in grado di gestire un'ampia gamma di spessori di materiale e di complessità di piegatura. Molte sono dotate di calibri posteriori e sistemi di misurazione degli angoli per garantire risultati coerenti e di alta qualità in tutte le serie.

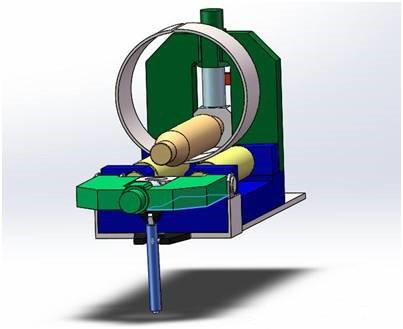

Le lamiere curve sono componenti integrali nella produzione di cilindri a parete sottile o segmenti cilindrici, ampiamente utilizzati in diversi settori industriali.

Tradizionale macchine per la laminazione delle lastre impiegano una serie di rulli regolabili, in genere tre, per formare la forma curva. Due rulli paralleli possono essere regolati per adattarsi a diversi spessori di lamiera, mentre il terzo rullo, noto come rullo di piegatura, determina il diametro del cilindro. Questa configurazione consente un controllo preciso della curvatura e garantisce una piegatura uniforme lungo tutta la lunghezza della lastra.

Un progetto alternativo, la macchina di laminazione di tipo piramidale, dispone tre rulli in una configurazione a pagoda. In questa configurazione, il rullo inferiore funge da rullo motore, alimentato dal motore della macchina. Il rullo superiore, con un diametro circa doppio rispetto a quello del rullo inferiore, ruota passivamente per attrito con il pezzo. Questa disposizione offre una maggiore stabilità e controllo durante il processo di formatura, in particolare per le lastre più spesse o i materiali più duri.

Il diametro minimo raggiungibile del cilindro per entrambi i tipi di macchina è generalmente calcolato come il diametro del rullo superiore più 50 mm. Questa limitazione è dovuta ai vincoli fisici del processo di piegatura e alla geometria della macchina. Il diametro massimo, tuttavia, è influenzato da molteplici fattori, tra cui le proprietà dei materiali (come il carico di snervamento e lo spessore), la rigidità della macchina e la progettazione specifica dei componenti di laminazione. Per i cilindri di grande diametro o quando si lavora con materiali ad alta resistenza, possono essere necessari telai di supporto aggiuntivi per mantenere la precisione della forma e prevenire la deformazione durante e dopo la laminazione.

In pratica, per ottenere risultati ottimali è spesso necessaria una combinazione di metodi di formatura o di tecniche di lavorazione specializzate. Ad esempio, prima della laminazione potrebbe essere necessaria una pre-curvatura dei bordi della piastra per garantire una forma cilindrica uniforme. Per alleviare le tensioni residue e migliorare la stabilità dimensionale, si può ricorrere anche a un trattamento termico successivo alla laminazione. Pertanto, una comprensione completa dei metodi di formatura a freddo dell'acciaio inossidabile, compresi i loro limiti e le loro sinergie, è fondamentale per una produzione efficiente e di alta qualità. Questa conoscenza consente ai produttori di selezionare le tecniche e i parametri di processo più appropriati per ogni specifica applicazione, garantendo una qualità costante del prodotto e un'efficienza produttiva ottimizzata.

(1) I difetti superficiali delle materie prime, come contaminazione, graffi, buchi, vaiolature o laminazioni, possono essere amplificati durante la formatura a freddo, compromettendo la qualità del prodotto finale. Per attenuare questo fenomeno, è necessario implementare protocolli di ispezione rigorosi per i materiali in entrata, compresi controlli visivi e metodi di prova non distruttivi come gli ultrasuoni o i test a correnti parassite. Stabilite criteri di accettazione rigorosi e mantenete una rete di fornitori affidabili per garantire una qualità costante delle materie prime.

(2) La contaminazione della superficie del pezzo da lavorare, tra cui sporco, ruggine, buche e graffi, può derivare da stampi di formatura e piattaforme di lavoro non puliti, nonché da detriti metallici accumulati. Per evitare che ciò accada, è necessario attuare un programma completo di manutenzione preventiva. Lucidare regolarmente gli stampi utilizzando abrasivi e tecniche appropriate, come la lucidatura al diamante per le superfici ad alta precisione. Stabilire una politica di pulizia dell'officina, utilizzando sistemi efficienti di raccolta della polvere e attuando routine di pulizia frequenti per le attrezzature e le aree di lavoro.

(3) Il contatto di scorrimento durante la formatura può danneggiare lo strato di ossido passivo dell'acciaio inossidabile, portando potenzialmente alla saldatura a freddo tra il pezzo e l'utensile. Ciò può causare gravi graffi superficiali se la saldatura si rompe durante lo scorrimento successivo. Per ovviare a questo problema, è necessario applicare lubrificanti appropriati specificamente progettati per la formatura a freddo dell'acciaio inossidabile, come i lubrificanti sintetici privi di cloro o le emulsioni a base d'acqua. Ottimizzare la progettazione degli stampi per ridurre al minimo il contatto di scorrimento e considerare l'uso di rivestimenti avanzati come il nitruro di titanio (TiN) o il carbonio simile al diamante (DLC) sugli utensili per ridurre l'attrito e prevenire il prelievo di materiale.

(4) L'elevata resistenza e le significative caratteristiche di indurimento da lavoro degli acciai inossidabili, in particolare dei tipi austenitici, possono portare alla frattura del pezzo o al danneggiamento dell'utensile/attrezzatura se la deformazione è eccessiva. Per evitare che ciò accada, è necessario condurre simulazioni di analisi a elementi finiti (FEA) per ottimizzare i parametri di formatura e prevedere il comportamento del materiale. Implementare sistemi di monitoraggio in-process, come celle di carico e sensori di emissione acustica, per rilevare potenziali problemi in tempo reale. Considerare processi di formatura in più fasi o trattamenti di ricottura intermedi per geometrie complesse o deformazioni severe.

(5) Il degrado della superficie dopo la formatura può verificarsi a causa di strati di passivazione danneggiati, contaminazione da lubrificanti di formatura e detriti. Per garantire una resistenza alla corrosione e una finitura superficiale ottimali, è necessario attuare un processo completo di trattamento post-formatura. Questo dovrebbe includere uno sgrassaggio approfondito con solventi ecologici, seguito da un decapaggio in una soluzione acida appropriata per rimuovere qualsiasi contaminante incorporato. Ripassivare la superficie con trattamenti all'acido citrico o all'acido nitrico. Per le applicazioni critiche, si può considerare l'elettrolucidatura per migliorare la resistenza alla corrosione e la finitura superficiale. Applicare pellicole protettive temporanee o imballaggi VCI (Volatile Corrosion Inhibitor) per lo stoccaggio e il trasporto.

Con la crescita della domanda di acciaio inossidabile, le tecnologie di formatura a freddo sono sempre più diffuse. Per ottimizzare i processi, è necessario utilizzare software di simulazione avanzati per la progettazione degli stampi e la pianificazione dei processi. Esaminare le tecnologie emergenti, come la formatura a caldo o i processi di formatura ibridi che combinano tecniche di formatura a freddo e a caldo per ampliare i limiti di formabilità. Implementare i principi della produzione snella e i concetti dell'Industria 4.0, tra cui l'analisi dei dati in tempo reale e la manutenzione predittiva, per massimizzare l'efficienza e ridurre i costi. Affrontando queste sfide e sfruttando soluzioni innovative, i produttori possono produrre componenti in acciaio inossidabile di alta qualità e a costi contenuti, in grado di soddisfare le richieste del mercato in continua evoluzione.