1. L'obiettivo principale della rettifica delle saldature in acciaio inox è quello di eliminare i segni di saldatura e ottenere una rugosità superficiale di R10um sul pezzo, in preparazione all'immersione a specchio. Lettura correlata: Rugosità superficiale: La guida completa La fase di rettifica comprende tipicamente: I dettagli sono i seguenti: 1. Ispezione visiva Un'ispezione visiva deve essere [...]

L'obiettivo principale della rettifica delle saldature in acciaio inossidabile è quello di eliminare i segni di saldatura e di ottenere un rugosità della superficie di R10um sul pezzo, in preparazione all'immersione a specchio.

Lettura correlata: Ruvidità di superficie: La guida completa

La fase di macinazione comprende tipicamente:

I dettagli sono i seguenti:

Prima di passare alla fase finale del processo di lavorazione, i pezzi devono essere sottoposti a un'ispezione visiva. processo di lucidatura. Questa ispezione valuterà eventuali difetti che non possono essere eliminati in questo processo, come ad esempio una saldatura mancante, penetrazione di saldaturaprofondità incoerente dei punti di saldatura, saldatura troppo lontana dal giunto, depressione locale, giunto di testa non uniforme, graffi profondi, ammaccature, deformazioni gravi, ecc.

In presenza di uno di questi difetti, i pezzi devono essere riportati al processo precedente per essere riparati.

Se non ci sono difetti di questo tipo, i pezzi possono passare al processo di lucidatura.

Utilizzare un nastro abrasivo #600 per smerigliare il pezzo in lavorazione muovendolo avanti e indietro su tre lati.

L'obiettivo di questo processo è quello di rimuovere i segni di saldatura lasciati sul pezzo dal processo di saldatura. processo di saldatura e per eliminare eventuali ammaccature che possono essersi verificate nei processi precedenti, al fine di ottenere la formazione iniziale del filetto nella giunzione di saldatura.

Le superfici orizzontali e verticali devono essere in gran parte prive di graffi e ammaccature importanti.

Dopo questo processo, la rugosità della superficie del pezzo dovrebbe essere di R0,8 mm.

Fare attenzione a mantenere il corretto angolo di inclinazione della macchina a nastro abrasivo e controllare la pressione applicata dalla macchina sul pezzo durante il processo di lucidatura.

Come regola generale, è opportuno formare una linea retta con la superficie da lavorare.

Utilizzare un nastro abrasivo #800 per molare i tre lati del pezzo muovendolo avanti e indietro. Questo processo viene utilizzato principalmente per correggere le giunzioni delle lavorazioni precedenti e per affinare ulteriormente i segni prodotti durante la sgrossatura.

Smerigliare ripetutamente i segni lasciati dalle lavorazioni precedenti finché la superficie del pezzo non è priva di graffi e appare brillante.

La rugosità superficiale del pezzo dopo questo processo dovrebbe raggiungere R0,4 mm.

È importante notare che durante questo processo non sono ammessi nuovi graffi e lividi, poiché non possono essere riparati nei processi successivi.

Il nastro abrasivo #1000 viene utilizzato principalmente per correggere le linee sottili dei processi precedenti. Il metodo di rettifica è lo stesso descritto in precedenza.

L'obiettivo di questo processo è eliminare qualsiasi giuntura tra la parte rettificata del pezzo e quella non rettificata, migliorare ulteriormente la luminosità della superficie del pezzo e ottenere un effetto quasi speculare. La rugosità superficiale del pezzo dopo questo processo dovrebbe raggiungere R0,1 mm.

Come linea guida generale, un nastro abrasivo #600 può rettificare 6-8 pezzi di pezzi di 1500 mm di lunghezza, un nastro abrasivo #800 può rettificare 4-6 pezzi e un nastro abrasivo #1000 può rettificare 1-2 pezzi.

Il numero esatto di pezzi che possono essere rettificati può variare a seconda di fattori quali i punti di saldatura dei pezzi, la pressione utilizzata per la lucidatura e il metodo di lucidatura.

È importante notare che quando si sostituisce il nastro abrasivo, è necessario assicurarsi che il nastro ruoti dolcemente sulla ruota di spugna per ottenere una levigatura uniforme del pezzo.

Descrizione della rettifica dei tre lati:

I due lati della saldatura separati dal bordo di saldatura, sia orizzontale che verticale, devono essere lucidati.

In totale, tre lati della saldatura devono essere lucidati.

Un diagramma del processo di lucidatura è riportato nella figura seguente.

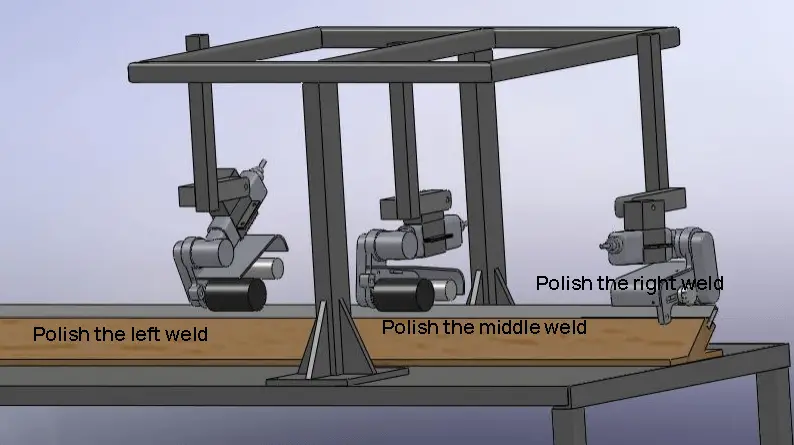

Schema di nove macchine per la lucidatura:

Tre levigatrici a nastro vengono utilizzate come un unico processo (gruppo) per levigare tre superfici.

Nel funzionamento effettivo, la posizione di levigatura del gruppo successivo di levigatrici a nastro deve essere posizionata 1-1,5 mm avanti rispetto alla posizione di levigatura del gruppo precedente.

Questa disposizione consente al gruppo successivo di levigatrici a nastro di levigare e rimuovere più efficacemente i segni di lucidatura lasciati dal gruppo precedente.

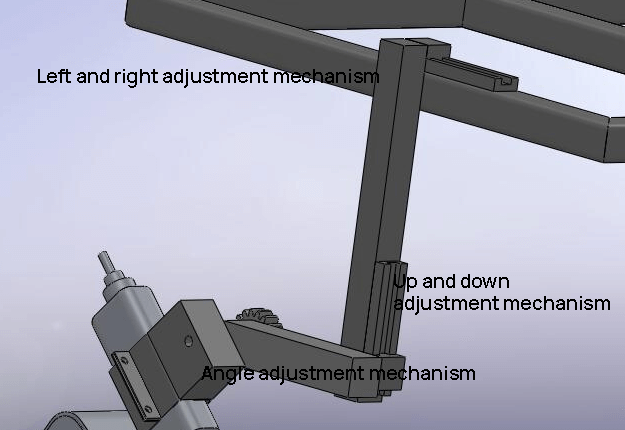

Ogni levigatrice a nastro è dotata di 27 meccanismi di regolazione, tra cui meccanismi di regolazione anteriore e posteriore, un meccanismo di regolazione verso l'alto e verso il basso e un meccanismo di regolazione dell'angolo per la levigatrice a nastro.

L'apparecchiatura finale per la saldatura dei pezzi è composta da tre o quattro meccanismi, ognuno dei quali viene lucidato utilizzando diversi nastri abrasivi. La posizione, l'angolo e la pressione di lucidatura di ciascuna levigatrice a nastro sono controllati dal meccanismo di regolazione della lucidatrice, che viene impostato prima che l'apparecchiatura entri in funzione per garantire il posizionamento, l'angolo e la pressione di lavoro corretti.

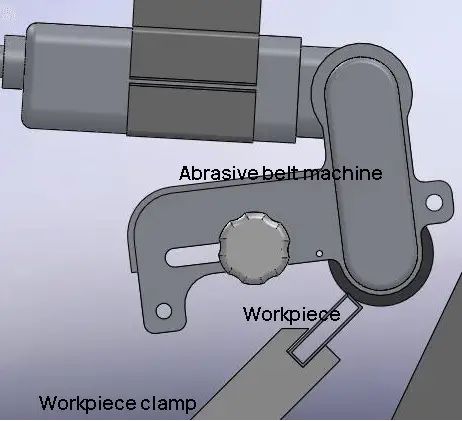

Uno dei meccanismi di regolazione è dotato di un interruttore fotoelettrico che rileva i segnali per evitare la sovramolatura su entrambe le estremità del pezzo. Ad esempio, il meccanismo di regolazione dell'angolo della macchina a nastro abrasivo è impostato in modo da rilevare il pezzo in lavorazione che entra nella parte inferiore della macchina tramite l'interruttore fotoelettrico.

A questo punto, il meccanismo di regolazione si attiva e solleva la macchina a nastro abrasivo. Quando il pezzo raggiunge una posizione specifica, il meccanismo abbassa la macchina a nastro abrasivo e inizia la lucidatura.

Quando la lucidatura è quasi completata, il meccanismo di rilevamento rileva il pezzo e il meccanismo di regolazione solleva pneumaticamente la macchina a nastro abrasivo. In questo modo si evita una lucidatura eccessiva su entrambe le estremità del tubo quadro in acciaio inox.

Metodi di macinazione:

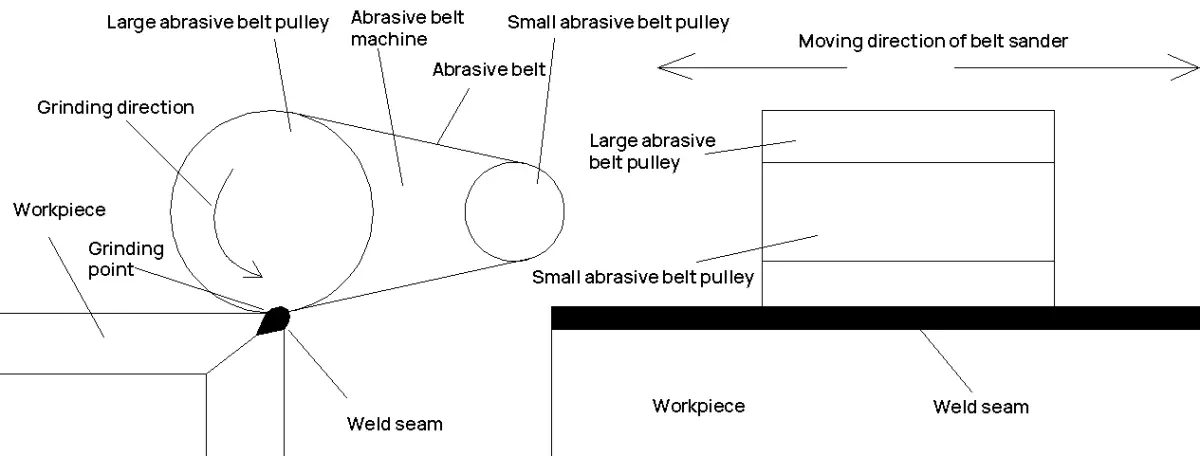

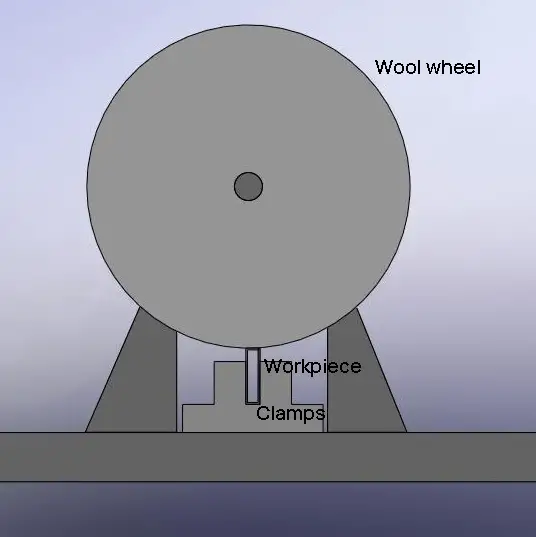

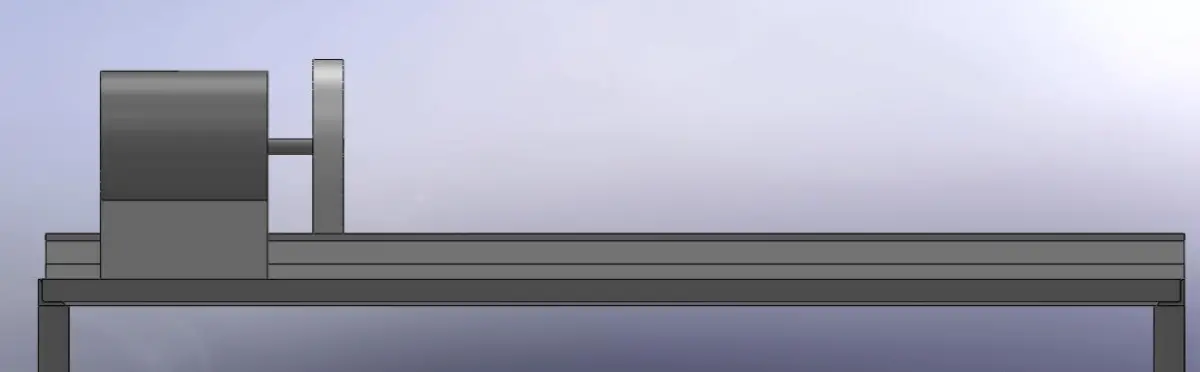

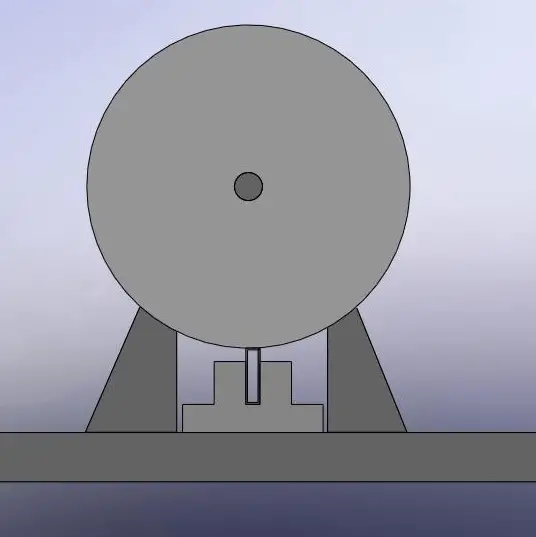

Il pezzo in lavorazione viene rettificato premendo la ruota in gomma mare della macchina a nastro abrasivo. Durante la smerigliatura, la macchina a nastro abrasivo o il pezzo in lavorazione possono essere spostati orizzontalmente per rimuovere i punti di saldatura uno per uno. L'immagine a destra mostra l'attuale metodo di lucidatura della macchina a nastro abrasivo. macchina per la lucidatura.

Il pezzo viene bloccato con un angolo di 45 gradi e lucidato con la grande ruota a nastro abrasivo della macchina a nastro abrasivo.

L'obiettivo principale del processo di immersione a specchio è quello di produrre una finitura a specchio sull'acciaio inossidabile rettificato. Questo processo prevede tipicamente due fasi: la ceratura e la lucidatura. Sono necessari due motori, due ruote di lana, una grande cera verde e un panno.

I dettagli sono i seguenti:

Ispezionare visivamente le saldature lavorate nella fase precedente. Verificare l'assenza di problemi che non possono essere risolti durante la fase di lucidatura. Questi includono:

Se si riscontrano problemi di questo tipo, i pezzi saldati devono essere restituiti per essere riaffilati o riparati.

Nota: questo processo non è in grado di riparare urti, sgorbi o graffi di grandi dimensioni che si verificano durante il processo di rettifica. Tuttavia, può riparare linee molto sottili, come quelle causate dalla rettifica 1000 #, anche se il processo richiede molto lavoro.

Una ruota di lana a motore ad alta velocità viene utilizzata per lucidare la superficie dello specchio con l'aiuto della cera, imitando il metodo di lucidatura precedente.

L'obiettivo di questo processo è quello di affinare i pezzi dopo averli sottoposti a precedenti fasi di lucidatura, non di eseguire un'ulteriore rettifica.

Fare attenzione a non applicare la cera di lucidatura sulla pellicola protettiva sulla superficie del pezzo durante l'operazione. Assicurarsi che la pellicola protettiva non venga danneggiata.

Questo processo è la fase finale del processo di lucidatura della superficie a specchio.

Dopo aver completato tutti i processi precedenti, utilizzare un panno di cotone pulito per pulire la superficie del pezzo. Questa fase serve a pulire e lucidare il pezzo.

L'obiettivo di questo processo è ottenere una superficie priva di segni di saldatura e migliorare la luminosità del pezzo fino a 8k al di sopra della riflessione a specchio. Il risultato dovrebbe essere un aspetto speculare uniforme con differenze minime tra le parti lucidate e quelle non lucidate.

a. Metodo della ceretta:

Come regola generale, la mola di lana deve essere ricoperta di cera prima di affilare il pezzo. Il processo di affilatura non deve iniziare finché la mola di lana non è ricoperta di cera verde.

Il processo di applicazione della cera è illustrato nella figura seguente.

b. Perché il motore ad alta velocità aziona direttamente la ruota di lana per incerare e macinare il pezzo in acciaio inossidabile per renderlo brillante?

La cera blu è una sostanza oleosa che è solida a temperatura ambiente ma diventa liquida quando viene riscaldata.

La ruota di lana è azionata da un motore ad alta velocità, che la fa ruotare ad alta velocità.

Quando la mola di lana è rivestita di cera blu, smeriglia la superficie del pezzo. La natura oleosa della cera determina una superficie brillante sul pezzo.

Pertanto, è fondamentale scegliere il motore giusto per azionare la ruota di lana durante il processo di lucidatura.

Il motore utilizzato per la lucidatura deve avere una velocità non inferiore a 13000 giri al minuto (r/min) e una potenza non inferiore a 500 watt (W).

Se la velocità è inferiore a questo requisito, la luminosità e l'effetto specchio del pezzo lucidato non saranno soddisfacenti.

Di conseguenza, i motori ordinari non soddisfano queste specifiche e vengono utilizzati motori ad alta velocità.

c. Le ruote per lana presenti sul mercato possono essere suddivise in ruote grosse e ruote fini.

La scelta della ruota di lana è fondamentale.

Mentre le ruote di lana grezza sono più facili da lucidare, le ruote di lana fine sono tipicamente utilizzate nella produzione effettiva per ottenere risultati ottimali.

d. Nel processo di lucidatura, anche la pressione sul pezzo deve essere controllata.

Una pressione eccessiva durante il processo di lucidatura può causare la rimozione di gran parte della pellicola protettiva da parte della ruota di lana. Ciò può causare lo scolorimento o l'annerimento del pezzo, danneggiandone l'aspetto originale a specchio.

e. Durante il processo di lucidatura, è importante applicare continuamente una quantità sufficiente di cera blu. In caso contrario, la ruota di lana potrebbe fumare a causa dell'alta temperatura, con conseguente usura e danni significativi sia alla ruota di lana che all'acciaio inossidabile.

f. Le piccole linee che devono essere riparate durante la fase di illuminazione devono essere riparate manualmente, una per una, rendendo il processo lungo e noioso.

Se possibile, evitare di eseguire lavori di riparazione in questa fase.

g. In genere, per la ceratura vengono installati due motori, ciascuno dei quali è responsabile della lucidatura di un lato del pezzo.

È possibile considerare l'utilizzo di un solo motore per la lucidatura dei bordi per migliorare la luminosità degli stessi.

h. Se necessario, sostituire la ruota di lana.

Diversi integratori su burnish:

a. Brunitura:

Il metodo di brunitura è simile a quello della ceratura, ma al posto della cera si utilizza una ruota di stoffa.

La brunitura è la fase finale del processo di lucidatura.

È importante assicurarsi che la superficie dello specchio non sia danneggiata dopo la lucidatura, poiché ciò renderà inefficaci tutti gli sforzi precedenti.

a. Il processo di brunitura consiste nel collegare una ruota di stoffa a un motore ad alta velocità, che la fa ruotare ad alta velocità. La ruota viene quindi utilizzata per pulire la superficie del pezzo in lavorazione eliminando lo sporco e la cera residua. In questo modo si ottiene una superficie lucida.

La brunitura vera e propria viene spesso eseguita in combinazione con l'uso di polvere abrasiva. La polvere da smerigliatura aiuta a rimuovere la sostanza oleosa, come la cera blu, dal pezzo. Il suo scopo principale è quello di facilitare la rimozione della cera blu che ha aderito alla superficie.

Se il processo di brunitura non viene eseguito con l'uso di polvere abrasiva, può essere difficile rimuovere la cera blu dalla superficie e può anche trasferirsi facilmente ad altre aree, compromettendo l'aspetto generale.

b. Per ottenere la lucentezza a specchio richiesta dal pezzo, è fondamentale mantenere la pulizia della ruota di tela utilizzata nel processo di brunitura.

Nella produzione pratica, può essere necessario sostituire la ruota di tela a seconda delle circostanze specifiche.