L'acciaio inossidabile è davvero più forte della lega di alluminio o è solo una questione di prospettiva? Questo articolo approfondisce le differenze tra questi due materiali versatili, esplorando i loro punti di forza e di debolezza e le proprietà uniche che li rendono ideali per varie applicazioni. Che siate curiosi di conoscere la resistenza alla corrosione, il peso o l'efficacia dei costi, otterrete informazioni preziose che vi aiuteranno a prendere decisioni informate per i vostri progetti. Continuate a leggere per scoprire qual è il materiale più adatto alle vostre esigenze.

Tutti i metalli reagiscono con l'ossigeno presente nell'atmosfera e formano una pellicola di ossido sulla loro superficie. L'ossido di ferro, formatosi sul normale acciaio al carbonio, continua a ossidarsi e alla fine provoca dei fori per corrosione. L'acciaio al carbonio può essere protetto attraverso la galvanizzazione con vernici o metalli resistenti all'ossidazione come zinco, nichel e cromo, ma questa protezione è solo temporanea e può essere facilmente danneggiata.

L'acciaio inossidabile è resistente a mezzi corrosivi deboli come aria, vapore e acqua, ma anche a mezzi corrosivi chimici come acido, alcali e sale. Il termine "acciaio inossidabile" è spesso usato per indicare l'acciaio resistente alla corrosione debole, mentre "acciaio resistente agli acidi" è usato per descrivere l'acciaio resistente alla corrosione chimica.

La distinzione tra i due è dovuta alle differenze nella composizione chimica. Non tutti gli acciai inossidabili sono resistenti alla corrosione chimica, mentre gli acciai resistenti agli acidi sono generalmente resistenti alla corrosione. La resistenza alla corrosione dell'acciaio inossidabile dipende dagli elementi di lega che contiene; il cromo è l'elemento chiave per ottenere la resistenza alla corrosione.

Quando il contenuto di cromo nell'acciaio raggiunge circa 1,2%, il cromo reagisce con l'ossigeno nell'ambiente corrosivo per formare una sottile pellicola di ossido sulla superficie dell'acciaio, impedendo un'ulteriore corrosione. Altri elementi di lega comunemente utilizzati sono il nichel e il molibdeno, titanioniobio, rame e azoto, per soddisfare le diverse esigenze e i requisiti dell'acciaio inossidabile in termini di microstruttura e proprietà.

Acciaio inossidabile ferritico

Acciaio inossidabile ferritico contiene cromo tra 12% e 30%. La resistenza alla corrosione, la tenacità e la saldabilità migliorano con l'aumentare del contenuto di cromo e presentano una migliore resistenza alla corrosione da stress da cloruri rispetto ad altri tipi di acciaio inossidabile.

Acciaio inossidabile austenitico

L'acciaio inossidabile austenitico ha un contenuto di cromo superiore a 18%, oltre a 8% di nichel e piccole quantità di molibdeno, titanio, azoto e altri elementi. Ha eccellenti prestazioni globali e può resistere alla corrosione di vari mezzi.

Acciaio inossidabile duplex austenitico-ferritico

L'acciaio inossidabile duplex austenitico-ferritico combina i vantaggi dell'acciaio inossidabile austenitico e ferritico e presenta una duttilità superiore.

Acciaio inossidabile martensitico

Acciaio inossidabile martensitico ha un'elevata resistenza ma scarsa plasticità e saldabilità.

L'acciaio inossidabile indurito per precipitazione vanta una buona formabilità e saldabilità, che lo rendono una scelta popolare per applicazioni ad altissima resistenza nell'industria nucleare, aeronautica e aerospaziale.

In base alla sua composizione, gli acciai inossidabili induriti per precipitazione possono essere classificati in quattro categorie: Sistema al Cr (SUS400), sistema al Cr-Ni (SUS300), Cr-Mn-Ni (SUS200) e sistema indurito per precipitazione (SUS600).

Serie 200: Acciaio inossidabile austenitico al cromo-nichel-manganese.

Serie 300: Acciaio inossidabile austenitico al cromo-nichel.

301: noto per la sua buona duttilità, questo tipo di acciaio inossidabile è spesso utilizzato per prodotti di stampaggio e può essere indurito dalla velocità della macchina. Ha un'eccellente saldabilità e vanta una migliore resistenza all'usura e alla corrosione. resistenza alla fatica rispetto all'acciaio inox 304.

302: ha la stessa resistenza alla corrosione del 304, ma con una maggiore resistenza alla corrosione. contenuto di carbonioche si traduce in una maggiore resistenza.

303: contiene una piccola quantità di zolfo e fosforo, che ne facilita il taglio.

304: noto anche come acciaio inossidabile 18/8 e 0Cr18Ni9 nel marchio GB.

309: offre una migliore resistenza alla temperatura rispetto al 304.

316: È il secondo acciaio inossidabile più utilizzato dopo il 304 e viene impiegato principalmente nell'industria alimentare e per le attrezzature chirurgiche. L'aggiunta di molibdeno gli conferisce una speciale struttura anticorrosione e una migliore resistenza alla corrosione da cloruri, rendendolo una scelta popolare per le applicazioni di "acciaio marino".

L'SS316 è comunemente utilizzato nelle unità di recupero del combustibile nucleare ed è solitamente specificato nella qualità 18/10.

Serie 321 - Simile al 304, ma l'aggiunta di titanio riduce il rischio di corrosione delle saldature.

Serie 400 - Ferritici e acciaio inossidabile martensitico.

408 - Buona resistenza al calore ma scarsa resistenza alla corrosione. Composizione: 11% cromo e 8% nichel.

409 - Il modello più economico (britannico e americano) utilizzato principalmente come tubi di scarico per automobili. Acciaio inossidabile ferritico (acciaio al cromo).

410 - Martensitico (acciaio al cromo ad alta resistenza) con buona resistenza all'usura ma scarsa resistenza alla corrosione.

416 - L'aggiunta di zolfo migliora la lavorabilità del materiale.

420 - Martensitico "utensile da taglio acciaio di "grado" simile ai primi acciai inossidabili, come l'acciaio Brinell ad alto tenore di cromo. Utilizzato anche per strumenti chirurgici che possono essere resi molto brillanti.

430 - Acciaio inossidabile ferritico utilizzato per la decorazione, ad esempio per gli accessori automobilistici. Buona formabilità, ma scarsa resistenza alla temperatura e alla corrosione.

440 - Acciaio da taglio ad alta resistenza con un contenuto di carbonio leggermente superiore. Può ottenere una maggiore resistenza allo snervamento con un adeguato trattamento termico e la durezza può raggiungere i 58 HRC. È uno degli acciai inossidabili più duri. Comunemente utilizzato per le lame dei rasoi. Tre modelli comuni: 440A, 440B, 440C e 440F (facili da lavorare).

Serie 500 - Cromo resistente al calore acciaio legato.

Serie 600 - Acciaio inossidabile martensitico indurente per precipitazione.

630 - Il modello di acciaio inossidabile più comunemente utilizzato per l'indurimento per precipitazione, noto anche come 17-4. Composizione: 17% di cromo e 4% di nichel.

Caratteristiche e usi dell'acciaio inossidabile:

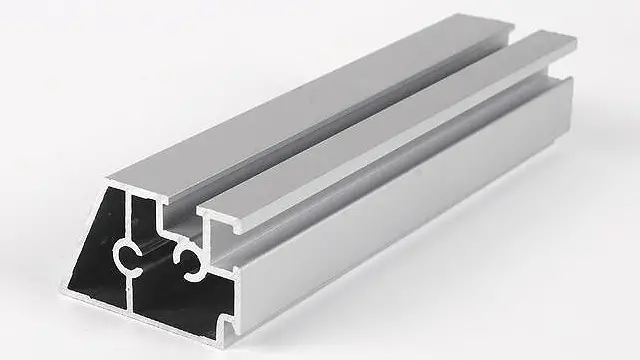

Il termine generale per le leghe a base di alluminio si riferisce a un gruppo di materiali composti principalmente da alluminio e altri elementi come rame, silicio, magnesio, zinco e manganese. Secondario elementi in legaSono presenti in quantità minori anche nichel, ferro, titanio, cromo e litio.

Leghe di alluminio sono note per la loro bassa densità e l'elevata resistenza, che è paragonabile o addirittura superiore a quella dell'acciaio di alta qualità. Inoltre, le leghe di alluminio possiedono una buona plasticità e possono essere facilmente modellate in varie forme. Queste leghe hanno anche un'eccellente conducibilità elettrica e termica e una resistenza superiore alla corrosione.

Grazie alla sua versatilità e durata, la lega di alluminio è ampiamente utilizzata in diversi settori industriali, seconda solo all'acciaio. L'uso della lega di alluminio può essere suddiviso in due categorie: alluminio fuso e lega di alluminio deformata. Alluminio fuso Le leghe di alluminio vengono utilizzate così come sono, mentre le leghe di alluminio deformate possono resistere alla lavorazione a pressione, ottenendo proprietà meccaniche superiori.

Le leghe di alluminio battuto sono ulteriormente suddivise in due sottocategorie: leghe di alluminio rinforzate non trattabili termicamente e leghe di alluminio rinforzate trattabili termicamente. Le leghe non trattabili termicamente, come l'alluminio di elevata purezza, l'alluminio industriale di elevata purezza, l'alluminio industriale puro e antiruggine L'alluminio può essere rafforzato solo attraverso la deformazione a freddo e non attraverso il trattamento termico. Le leghe di alluminio rinforzate con trattamento termico, invece, possono essere migliorate attraverso metodi di trattamento termico come la tempra e l'invecchiamento e si dividono in alluminio duro, alluminio forgiato, alluminio superduro e leghe di alluminio speciali.

Le leghe di alluminio fuso possono essere classificate in base alla loro composizione chimica, tra cui lega di alluminio e silicio, lega di alluminio e rame, lega di alluminio e rame. lega di magnesiolega di alluminio e zinco e lega di alluminio e terre rare. All'interno della categoria delle leghe di alluminio e silicio, esistono due sottotipi: la lega di alluminio e silicio semplice e la lega di alluminio e silicio speciale. La prima ha basse proprietà meccaniche ma buone proprietà di colata, mentre la seconda può essere rafforzata con un trattamento termico e ha sia elevate proprietà meccaniche che buone proprietà di colata.

A dimostrazione della sua diffusione, la torcia "Xiangyun" utilizzata ai Giochi Olimpici di Pechino del 2008 è stata realizzata in lega di alluminio.