Vi siete mai chiesti come l'acciaio si trasforma da una superficie opaca e arrugginita a una finitura lucida e immacolata? Il decapaggio dell'acciaio è il processo chiave di questa straordinaria metamorfosi. In questo articolo, un esperto ingegnere meccanico svela i segreti del decapaggio dell'acciaio, offrendo uno sguardo affascinante sul mondo del trattamento delle superfici metalliche. Scoprite la scienza alla base del processo e il suo ruolo cruciale in diversi settori industriali.

Le recenti azioni di regolamentazione da parte delle agenzie per la protezione dell'ambiente hanno intensificato l'esame delle operazioni di decapaggio nell'industria della lavorazione dei metalli. Le strutture e gli impianti di lavorazione che non rispettano i rigorosi standard ambientali hanno dovuto affrontare ordini di chiusura o misure di rettifica obbligatorie. Questa maggiore sorveglianza ha suscitato una diffusa preoccupazione tra gli operatori del settore riguardo ai processi di decapaggio e al loro impatto ambientale.

Il processo di decapaggio, essenziale per rimuovere gli ossidi superficiali e le impurità dai substrati metallici, comporta tradizionalmente l'uso di acidi forti e sostanze chimiche pericolose. Queste sostanze, se non gestite correttamente, possono comportare rischi significativi per l'ambiente e la salute. Le principali aree di interesse includono:

In risposta a queste sfide, l'industria sta assistendo a uno spostamento verso tecnologie e pratiche di decapaggio più sostenibili. Le innovazioni in questo campo includono:

Il decapaggio è un processo critico di preparazione della superficie nella produzione dei metalli, in cui le scaglie di ossido di ferro (ruggine e scaglie di laminazione) vengono rimosse chimicamente dalla superficie del metallo utilizzando soluzioni acide. Questo processo prevede l'immersione del metallo in un bagno di acido accuratamente controllato a concentrazioni, temperature e tempi di esposizione specifici. L'acido reagisce con lo strato di ossido, dissolvendolo e lasciando una superficie metallica pulita e nuda.

Gli acidi comunemente utilizzati per il decapaggio includono l'acido cloridrico (HCl), l'acido solforico (H2SO4) e l'acido fosforico (H3PO4), ciascuno selezionato in base al tipo di metallo e alla finitura superficiale desiderata. I parametri del processo - concentrazione dell'acido, temperatura del bagno e tempo di immersione - sono regolati con precisione per garantire un'efficace rimozione delle incrostazioni, riducendo al minimo la perdita di metallo di base e prevenendo un eccessivo decapaggio, che può portare all'infragilimento da idrogeno in alcune leghe.

Il decapaggio è essenziale per preparare le superfici metalliche a processi successivi come la placcatura, la verniciatura o l'ulteriore lavorazione, in quanto aumenta l'adesione del rivestimento e migliora la qualità complessiva del prodotto e la resistenza alla corrosione.

Il decapaggio è un processo di trattamento superficiale fondamentale nella produzione dei metalli, utilizzato principalmente per rimuovere ossidi, incrostazioni e impurità dalle superfici metalliche. I metodi di decapaggio possono essere classificati in base a diversi fattori:

1. Per tipo di acido:

- Acido solforico (H2SO4) Decapaggio

- Acido cloridrico (HCl) Decapaggio

- Acido nitrico (HNO3) Decapaggio

- Decapaggio con acido fluoridrico (HF)

La scelta dell'acido dipende dal metallo da trattare. Ad esempio:

2. Per geometria del pezzo:

- Decapaggio del filo

- Forgiatura Decapaggio

- Decapaggio di lastre/piastre

- Decapaggio di nastri d'acciaio

- Decapaggio di tubi e tubazioni

Ogni geometria presenta sfide uniche per quanto riguarda la circolazione dell'acido, i tempi di immersione e i metodi di manipolazione.

3. Per configurazione dell'apparecchiatura:

- Decapaggio in vasca batch

- Decapaggio semi-continuo

- Linee di decapaggio continuo

- Decapaggio a spruzzo

- Decapaggio a torre (verticale)

La scelta dell'apparecchiatura dipende dal volume di produzione, dalle dimensioni del materiale e dalla produttività desiderata. Le linee continue sono spesso utilizzate per la produzione di grandi volumi di lamiere e nastri, mentre i processi a lotti possono essere più adatti per produzioni varie o più piccole.

4. Per tecnologia di processo:

- Decapaggio convenzionale per immersione

- Decapaggio elettrolitico

- Decapaggio elettrolitico neutro (NEP)

- Decapaggio turbolento

- Rigenerazione acida ad alta temperatura (HTAR) Decapaggio

Le tecnologie avanzate di decapaggio mirano a migliorare l'efficienza, a ridurre l'impatto ambientale e a migliorare la qualità della superficie.

La scelta del metodo di decapaggio appropriato implica la considerazione di fattori quali la composizione del materiale, le condizioni della superficie, i requisiti di produzione, le normative ambientali e l'efficacia dei costi. Le moderne operazioni di decapaggio spesso integrano sistemi di controllo automatizzati, unità di recupero degli acidi e depuratori di fumi per ottimizzare il processo e ridurre al minimo l'impatto ambientale.

La rimozione delle incrostazioni di ossido di ferro può essere effettuata con tre metodi principali: meccanico, chimico ed elettrochimico. Ciascun metodo offre vantaggi distinti ed è adatto a diverse applicazioni in base alle caratteristiche delle incrostazioni, al materiale del substrato e alla finitura superficiale desiderata.

Metodi meccanici:

Metodi chimici:

La decalcificazione chimica utilizza sostanze reattive per sciogliere o allentare le incrostazioni di ossido di ferro. Gli agenti chimici più comuni sono:

La scelta dell'agente chimico dipende dalla composizione della scaglia, dal metallo di base e da considerazioni ambientali. Spesso vengono aggiunti degli inibitori per proteggere il metallo sottostante da un attacco eccessivo.

Metodi elettrochimici:

La decalcificazione elettrochimica, nota anche come decapaggio elettrolitico, combina processi chimici ed elettrici:

Questo metodo offre tassi di decalcificazione più rapidi e può essere più efficace per gli strati di calcare strettamente aderenti rispetto al solo decapaggio chimico.

Ogni metodo di rimozione ha i suoi punti di forza e i suoi limiti. La scelta dipende da fattori quali lo spessore della scaglia, le proprietà del materiale del substrato, il volume di produzione, le normative ambientali e la finitura superficiale desiderata. Spesso, per ottenere risultati ottimali nelle applicazioni industriali, è possibile utilizzare una combinazione di metodi.

Attualmente, nel mondo esistono tre metodi principali per il decapaggio dell'acciaio:

Il decapaggio dell'acciaio in un unico pezzo è il metodo di decapaggio più semplice e primitivo.

La sua caratteristica è che non è necessario aprire la bobina.

L'intera bobina di filo o la bobina sciolta bobina di acciaio viene messo in salamoia e poi issato in piscina per essere lavato.

A causa della scarsa qualità del decapaggio, della bassa efficienza della produzione e soprattutto dell'inquinamento ambientale, si sta cercando di eliminarlo con forza.

Il decapaggio continuo è un metodo di decapaggio ad alto rendimento, di alta qualità e a rapido sviluppo.

È dotata di una saldatrice e di un dispositivo di loop sull'unità, in modo che la sezione di processo non si fermi quando la bobina viene cambiata per garantire il funzionamento continuo dell'unità.

Ma l'unità è lunga, l'attrezzatura è complicata e l'investimento è elevato.

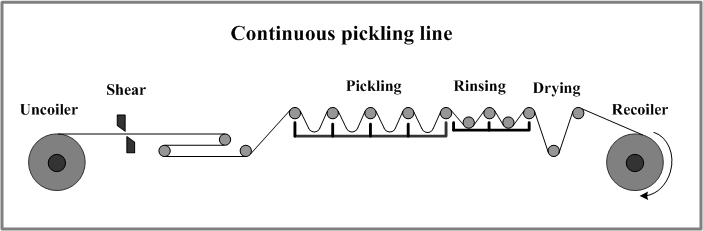

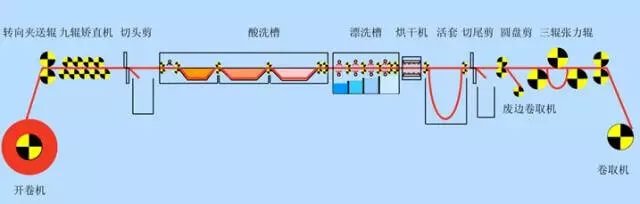

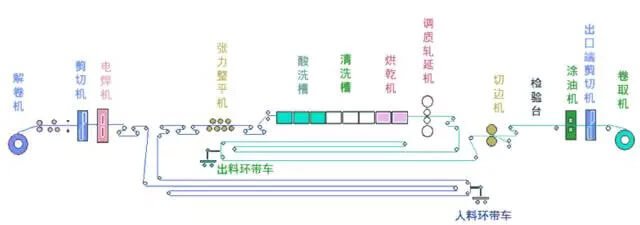

Esistono due tipi principali di linee di decapaggio continuo: le unità di decapaggio orizzontale continuo e le unità di decapaggio a torre continuo.

Il decapaggio semicontinuo è relativo al decapaggio a pezzo singolo e a quello continuo.

Poiché non è necessario predisporre una saldatrice (o una semplice saldatrice come una macchina da cucire) e un crochet di grande capacità, è necessario fermare la macchina quando si cambia la bobina.

Questo metodo è più adatto alla produzione di 200.000-900.000 t/a.

Fig.1 Schema della linea di produzione dell'unità di decapaggio push-pull

Fig.2 Schema della linea di produzione dell'unità di decapaggio continuo completo

Con il miglioramento del tenore di vita delle persone, aumenta la richiesta di un ambiente più pulito. Per soddisfare questa esigenza, stanno emergendo costantemente nuove tecnologie e linee di produzione ad alta efficienza, non inquinanti e di buona qualità per la rimozione degli ossidi di ferro.

Il 20 luglio 2013, con la bobina di decapaggio senza rotoli uscita dalla linea di produzione del laminatoio a caldo del Taiyuan Iron and Steel Group, è entrata ufficialmente in produzione la prima linea di trattamento superficiale senza decapaggio di bobine di acciaio della Cina.

In passato, il trattamento superficiale dell'acciaio I rotoli dovevano essere completati con il decapaggio e l'oliatura, con costi di produzione elevati, inquinamento ambientale e problemi di smaltimento dei rifiuti.

La nuova linea di trattamento senza decapaggio utilizza la nuova tecnologia di trattamento EPS, che elimina il processo di decapaggio dei coils d'acciaio, elimina la produzione di rifiuti, ricicla tutti i media e rende la superficie dei coils d'acciaio più pulita e resistente alla corrosione.

La tecnologia del brevetto EPS è stata sviluppata sulla base della tecnologia SCS. Il principio di base è l'utilizzo di un dispositivo speciale per la lavorazione dell'EPS in uno spazio chiuso. Le superfici superiore e inferiore della piastra d'acciaio vengono spruzzate con il mezzo di lavoro EPS, una miscela di graniglia d'acciaio e acqua, e l'ossido o le incrostazioni sulla superficie della piastra d'acciaio vengono rimossi con una certa forza di spruzzatura senza che rimanga alcun ossido.

Di conseguenza, la superficie della lamiera d'acciaio può essere resa liscia e pulita, una superficie definita "verde".

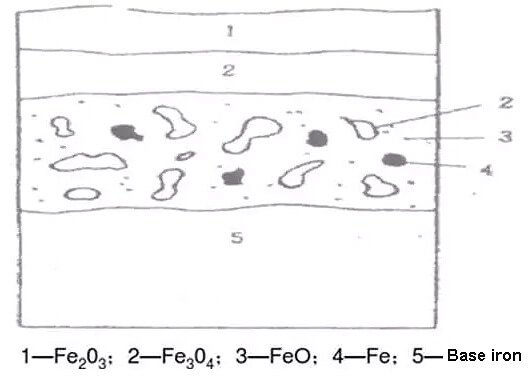

Il decapaggio è il processo di rimozione chimica delle incrostazioni sulla superficie del metallo, per cui viene chiamato anche decapaggio chimico. Le incrostazioni (Fe203, Fe304, Fe0) che si formano sulla superficie del nastro sono tutti ossidi alcalini insolubili in acqua. Quando il metallo viene immerso in una soluzione acida o spruzzato con una soluzione acida sulla superficie, questi ossidi basici subiscono una serie di cambiamenti chimici con gli acidi.

Fig.3 Struttura delle scaglie di ossido di ferro

Le incrostazioni sulla superficie dell'acciaio strutturale al carbonio o dell'acciaio a bassa lega sono sciolte, porose e fessurate. Inoltre, le incrostazioni vengono ripetutamente piegate, raddrizzate e trasportate insieme al nastro sull'unità di decapaggio, il che aumenta ed espande ulteriormente le fessure dei pori.

Pertanto, mentre la soluzione acida reagisce chimicamente con le incrostazioni di ossido di ferro, reagisce anche con il ferro di base dell'acciaio attraverso crepe e pori. In altre parole, all'inizio del decapaggio si verificano tre tipi di reazioni chimiche tra le scaglie di ossido di ferro, il ferro metallico e la soluzione acida.

L'acido cloridrico (HCl) è emerso come il mezzo di decapaggio predominante nella moderna lavorazione dei metalli, superando l'acido solforico (H2SO4) nelle applicazioni industriali grazie alle sue caratteristiche prestazionali superiori.

Il decapaggio con HCl offre vantaggi distinti:

Questi fattori hanno portato all'adozione diffusa del decapaggio con HCl in diverse industrie di lavorazione dei metalli, tra cui i settori siderurgico, automobilistico e aerospaziale. Tuttavia, la scelta tra decapaggio con HCl e H2SO4 può ancora dipendere dai requisiti specifici dell'applicazione, dalla composizione del materiale e dalle normative ambientali locali.

Questo antiruggine a temperatura ambiente pulisce rapidamente la ruggine e l'ossidazione dalle superfici di ferro e ha anche proprietà sgrassanti. La sua composizione e le condizioni operative sono le seguenti:

Nota: il sale da cucina controlla l'azione corrosiva dell'H2SO4 sull'acciaio al carbonio, sull'acciaio al cromo e sull'acciaio al cromo-nichel e agisce anche come inibitore della polvere.

Per evitare la nebbia acida, aggiungere un soppressore di nebbia 10%.

Questa soluzione per la rimozione della ruggine agisce rapidamente e, a temperatura ambiente, la rimozione della ruggine richiede non più di 10 minuti. Grazie all'inibitore di polvere e cenere, la superficie metallica è pulita e presenta una superficie grigio-bianca dopo il decapaggio.

La raffineria, che si occupa di tubi in acciaio da 200 m, Φ200 mm~300 mm, rivestiti in gomma, ha prima effettuato la rimozione della ruggine interna dei tubi utilizzando questo antiruggine, che si è rivelato molto efficace. Tutti i rivestimenti in gomma hanno superato l'ispezione.

Prima di applicare un rivestimento anticorrosione a un refrigeratore d'acqua in acciaio al carbonio, è necessario sottoporlo a decapaggio per rimuovere la ruggine. La composizione della soluzione di lavaggio è la seguente (frazione di massa):

Processo di decapaggio: Decapaggio a temperatura ambiente per 30~60 minuti, quindi risciacquo con acqua fino a neutralità. Infine, effettuare la fosfatazione o la passivazione. Questa formula è ampiamente utilizzata a livello nazionale per la rimozione della ruggine negli scambiatori di calore raffreddati ad acqua, con buoni risultati di rivestimento.

Processo di rimozione della ruggine: A una temperatura di 30~50°C, rimuovere la ruggine per 1 ora, quindi risciacquare con acqua fino a raggiungere un valore di pH pari a 7. Infine, utilizzando una soluzione 10% di nitrito di sodio a una temperatura di 30~40°C, passivare per 30 minuti per prevenire la ruggine.

Processo di rimozione della ruggine: A una temperatura di 40~50°C, rimuovere la ruggine per 15~16 minuti, quindi risciacquare con acqua. Questa formula è adatta soprattutto per la rimozione della ruggine dagli acciai ad alta lega.

Processo di decapaggio: Riscaldare la soluzione per la rimozione della ruggine a 85~95°C e sottacere per 2~3 minuti per rimuovere la ruggine. Questa formula è adatta soprattutto per la rimozione di ruggine leggera da parti di precisione, cuscinetti e simili.

Soluzione per la rimozione della ruggine Condizioni operative: Temperatura di rimozione della ruggine 80~90°C, tempo di rimozione della ruggine 10~20 minuti.

Con lo sviluppo dell'industria, sono emersi i prodotti "due in uno" per la rimozione dell'olio e della ruggine, "tre in uno" per la rimozione dell'olio, della ruggine, la fosfatazione o la passivazione, multifunzionali per la rimozione della ruggine.

Processo di rimozione della ruggine: Rimozione della ruggine con decapaggio a temperatura ambiente per 2~10 minuti, quindi risciacquo con acqua fino a neutralità e infine trattamento antiruggine.

La sua formula è riportata nella tabella seguente:

Tabella 1 Formula della soluzione di rimozione della ruggine

| Nome della materia prima | Contenuto 1% | Perdonare il nome | Contenuto/% |

| Idrogeno fosfato disodico Nitrito di sodio Bicarbonato di sodio | 3.5 6.2 1 | Glicerolo Acqua | 1.6 87.7 |

Questa soluzione antiruggine ha una forte capacità di prevenzione della ruggine, ma il tempo di prevenzione della ruggine è relativamente breve, quindi è adatta per la prevenzione della ruggine tra i processi.

La soluzione "tre in uno" per lo sgrassaggio, la rimozione della ruggine e la passivazione (o fosfatazione) è adatta per il trattamento delle apparecchiature metalliche prima della verniciatura, raggiungendo così lo scopo di sgrassare, rimuovere la ruggine e passivare (o fosfatare). Tuttavia, non è adatta in presenza di molte incrostazioni e di pesanti macchie di ruggine.

Composizione "tre in uno" per lo sgrassaggio, la rimozione della ruggine e la passivazione:

Le condizioni di lavoro sono temperatura di rimozione della ruggine 85°C, tempo di rimozione della ruggine 2~2 minuti.

Composizione della soluzione "tre in uno" per lo sgrassaggio, la rimozione della ruggine e la fosfatazione:

Le condizioni di lavoro sono una temperatura di 85°C e un tempo di 2~3 minuti.

La composizione della soluzione "quattro in uno" per lo sgrassaggio, la rimozione della ruggine, la fosfatazione e la passivazione è riportata nella tabella seguente.

| Formula "quattro in uno"/(g/L) | Temperatura di rimozione della ruggine/°C | Tempo di rimozione della ruggine/min | ||||

| Nome del materiale | 1# | 2# | 1# | 2# | 1# | 2# |

| Acido fosforico (contenuto 80%) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Ossido di zinco | 30~50 | 25 | ||||

| Nitrato di zinco | 150~170 | 150 | ||||

| Cloruro di magnesio | 15~30 | 3 | ||||

| Tartrato di potassio | 0.2~0.4 | 5 | ||||

| Molibdato di ammonio | 0.8~1.2 | 1 | ||||

| Dodecil solfato di sodio | 20~40 | 30 | ||||

| Fosfato manganoso | / | 10 | ||||

| Bicromato di potassio | / | 0.2~0.3 | ||||

| Acqua | Residuo | Residuo | ||||

Prendendo come esempio la formula 2#, si versa una certa quantità di ossido di zinco in un contenitore e lo si rende una pasta con acqua distillata. Mescolando, aggiungere acido fosforico finché non si scioglie in diidrogenofosfato di zinco trasparente. Diluire con acqua distillata fino a 2/3 del volume totale, quindi aggiungere quantità calcolate di nitrato di zinco, cloruro di magnesio, acido fosforico, acido tartarico e bicromato di potassio. Dopo aver mescolato fino allo scioglimento, aggiungere la soluzione di molibdato di ammonio sciolta in un piccolo contenitore in due riprese e mescolare uniformemente. Infine, aggiungere il detergente 601 e diluire fino al volume totale.

Il detergente 601 è un tensioattivo anionico, che ha una buona permeabilità e bagnabilità, è facilmente solubile in acqua, resistente agli acidi, resistente al calore e non reagisce con gli ioni metallici, quindi è molto stabile nel solvente e viene utilizzato per la rimozione dell'olio. Il processo di fosfatazione del "quattro in uno" è lo stesso del principio generale di fosfatazione. La rimozione dell'olio e della ruggine avvengono contemporaneamente e l'acido fosforico ha un effetto di assorbimento sul ferro, formando una densa pellicola fosfatante sulla superficie dell'acciaio. Il molibdato di ammonio e il bicromato di potassio agiscono come passivanti.

L'acidità libera della soluzione di trattamento "quattro in uno" è di 17~25 punti, l'acidità totale è di 170~220 punti e il rapporto tra acidità libera e acidità totale è di (1:7)~(1:10).

Utilizzare la soluzione standard di NaOH 0,1mol/L per titolare 10mL di soluzione fosfatante. Quando si usa la fenolftaleina come indicatore, i millilitri di NaOH consumati sono il numero "punto" dell'acidità totale. Quando si usa l'arancio di metile come indicatore, i millilitri di NaOH consumati sono il numero "punto" dell'acidità libera.

Le parti in acciaio con colori oro e arcobaleno possono essere lavorate direttamente. Se l'inquinamento da olio è grave, è possibile aggiungere un emulsionante OP per migliorare la capacità di decontaminazione. Le parti in acciaio con scaglie di ossido blu non possono essere trattate con questo metodo perché le scaglie di ossido sono troppo spesse. La quantità di scaglie che questo metodo può dissolvere è di 7~10g/m².

Sulla superficie delle parti in acciaio trattate con "quattro in uno" si forma una sottile pellicola di fosfati insolubili di metalli come zinco, ferro e magnesio. Questa pellicola ha proprietà protettive e può assorbire la vernice, migliorando l'adesione del film di vernice e aumentando le capacità protettive.

In seguito, presenterò altre due formule di soluzioni "quattro in uno" per lo sgrassaggio, la rimozione della ruggine, la fosfatazione e la passivazione, adatte alla rimozione delle scaglie di ossido.

Il processo della prima formula è più complesso rispetto alle altre formule. È suddiviso in due fasi. La prima fase consiste nell'eliminazione dell'olio e della ruggine (ossido di calcare) (si veda la tabella 1 per la formula); la seconda fase consiste nel trattamento di fosfatazione e passivazione (si veda la tabella 2 per la formula). Va notato che dopo aver rimosso l'olio e la ruggine, è necessario risciacquare con acqua. Dopo che l'acqua è neutra, si possono effettuare i trattamenti di fosfatazione e passivazione.

Tabella 1 Formula per la rimozione dell'olio e della ruggine (ossido)

| Formula per la rimozione di olio e ruggine | Condizioni di lavoro per la soluzione di rimozione di olio e ruggine | ||

| Ingrediente | Contenuto | Temperatura di rimozione della ruggine /°C | Tempo di rimozione della ruggine /min |

| Acido solforico industriale (densità relativa 1,84) | 60~65mL/L | 75~85 | 5~20 |

| Tiourea | 5~7g/L | ||

| Dodecilbenzensolfonato di sodio | 20~50mL/L | ||

| Acqua | Residuo | ||

Nota: la quantità di acido solforico può essere aumentata se le incrostazioni di ossido sono spesse.

Tabella 2 Formula della soluzione di fosfatazione e passivazione

| Formulazione di fosfatazione e passivazione | Condizioni di lavoro per la fosfatazione e la passivazione | ||

| Ingredienti | Concentrazione/(g/L) | Temperatura di fosfatazione /°C | Tempo di fosfatazione /min |

| Acido fosforico | 58 | 65~75 | |

| Ossido di zinco | 15 | ||

| Nitrato di zinco | 200 | ||

| Diidrogeno fosfato di cromo (calcolato come bicromato di potassio) | 0.3~0.4 | ||

| Titanio Ossido di solfato (non necessario per la saldatura) | 0.1~0.3 | ||

| Acido tartarico | 5 | ||

| Dodecil solfato di sodio | 15mL | ||

| Emulsionante OP | 15mL | ||

| Acqua | Residuo | ||

Nota: Il rapporto tra acidità libera e acidità totale: (1:12) ~ (1:18)

Parametri del processo di fosfatazione: Utilizzare una diluizione 1:1 della soluzione fosfatante con acqua, il tempo di trattamento è di 15~30 minuti, la temperatura di trattamento è di 10~60°C, l'acidità totale è di 200~250 punti.

Tempo di asciugatura: essiccazione naturale per 24 ore o essiccazione a 120°C per 30~60 minuti. L'aspetto del film di fosfatazione è grigio scuro, il film è densamente cristallizzato, continuo e uniforme; lo spessore del film di fosfatazione è di 5~8μm; l'adesione è di grado I; la resistenza agli urti è di 500N-cm; il test di caduta al solfato di rame >150S; il test di immersione in soluzione di cloruro di sodio >8h; la prevenzione della ruggine in ambienti interni (T20°C RH86%) >60 giorni.

La pasta per decapaggio acido può essere utilizzata per rimuovere la ruggine. Lo spessore di applicazione consigliato è di 1~2 mm, con una quantità di 2~3 kg/m², e il tempo totale di rimozione della ruggine è di 60 minuti. Dopo la rimozione della ruggine, risciacquare con acqua.

Infine, asciugare con una miscela di acido acetico e ammoniaca per prevenire la ruggine. La formula della pasta per decapaggio acido è la seguente (si prega di fornire la tabella):

Tabella 3 Formula della pasta decapante acida per la prevenzione della ruggine

| Per 300 g di quantità /g | Per 300 g di quantità /g | ||

| Acido cloridrico industriale (concentrazione 30%) | 4.3 | 1.2 | 1% |

| Acido fosforico (densità relativa 17) | 18.6 | 0.2 | / |

| Acido solforico industriale (densità relativa 1,84) | 40.3 | 5.5 | 5.33% |

| Esametilentetramina | 0.8 | 0.1 | 0.10% |

| Bentonite (120#) o terra diatomacea, ocra gialla | 200 | 200 | 7.60% |

| Acido ossalico | / | / | 0.07% |

| Lana d'amianto | / | / | 6.50% |

| Acqua | 36 | 93 | Residuo |